SERVICE

生産財・サービス

生産財・サービス

18件

カテゴリで絞る

プラスチック射出成形の歴史と進化

Key Takeaways • 射出成形プロセスは1872年の発明以来、150年以上にわたり発展してきた。 • ベークライト、ポリスチレン、ナイロンなど新素材の登場が20世紀の産業拡大を後押しした。 • 1946年のスクリュー式射出成形機は溶融制御と品質を大きく向上させた。 • 1980年代以降、オートメーション・CNC・Injection Molding 4.0 により精度と効率が向上した。 • 今後はサステナビリティ、バイオ素材、リサイクル材、リアルタイム制御が主要トレンドとなる。 射出成形プロセス(Injection Molding Process)は、現代の製造業において最も重要な技術の一つである。19世紀後半の基本的な機械から始まり、現在では AI・IoT・デジタル製造技術を統合した高度な自動化システムへと発展している。本記事では、射出成形技術の歴史的変遷をわかりやすく整理する。 初期の発展 1872年、John Wesley Hyatt と Isaiah Hyatt が世界初の射出成形機を特許取得した。この機械はセルロイドを用いてビリヤード球を製造しており、プラスチック加工産業の基礎を築いた。 20世紀:素材と用途の拡大 1907年、Leo Baekeland はベークライトを発明した。これは初めて熱に強く成形可能なプラスチックである。 1920〜1930年代にはポリスチレン(PS)やナイロンが工業利用され始め、これらの素材は家電、自動車部品、日用品など幅広い製品で普及した。 近代射出成形機の進化(1940〜1970) 1946年、James Watson Hendry がスクリュー式射出成形機を開発した。これは溶融状態の制御や温度管理を大幅に改善する技術革新であった。 同時期には PC、PP、PET などのエンジニアリングプラスチックが登場し、強度と精度の高い成形品の生産が可能になった。 自動化・デジタル化の時代(1980〜現在) 1980年代にはオートメーションおよび CNC が導入され、成形精度が向上した。 1990〜2000年代には 2K 成形、オーバーモールディング、マルチマテリアル成形などの新技術が広がった。 現在の Injection Molding 4.0 では、AI・IoT・3Dプリンティングを統合し、リアルタイムでプロセス最適化を行い、廃棄物削減と効率向上を実現している。 今後の方向性:サステナビリティとグリーン技術 将来の射出成形は、バイオ由来材料、再生プラスチック、不要素材を減らす製品設計など、環境配慮型の取り組みが中心となる。また、プロセス条件をリアルタイムに最適化するインテリジェントな成形システムが、柔軟で環境負荷の少ない製造を可能にする。 まとめ 射出成形プロセスは1872年以降、機械、素材、デジタル制御の面で進化を続けてきた。多くの産業で不可欠な生産技術であると同時に、今後もスマート化とサステナブル化に向けて発展し続ける。 タイのHakkai Precisionを射出成形のパートナーに選ぶ理由 Hakkai Precision Thailandは、プラスチック射出成形の専門企業として、金型設計から高品質な製品の量産まで一貫対応いたします。最先端技術を活用し、精密かつ効率的な製造を実現しています。 当社の強み: - 自動化された成形機でコスト削減と品質向上を実現 - あらゆる業界に対応可能な高グレードのプラスチック素材 - お客様の要望に応じた金型設計・開発サービスを提供 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q: スクリュー式射出成形機の利点は? A: ピストン式に比べ、溶融品質と温度制御を向上させる点にある。 Q: Injection Molding 4.0 とは? A: AI・IoT・3Dプリントを統合し、効率向上と廃棄削減を実現する次世代型成形プロセスである。 Q: 20世紀に登場した代表的なプラスチック素材は? A: ポリスチレン(PS)、ナイロン、ベークライト。 📚 Glossary Injection Molding: プラスチックを溶融し金型へ射出する成形プロセス Bakelite: 耐熱性の成形プラスチック 2K / Overmolding: 複数材料を一体成形する技術 Engineering Plastics: PC・PP・PET など強度と精度に優れる材料 #射出成形 #プラスチック成形史 #成形技術の進化 #インダストリー4_0 #スクリュー式成形機 #セルロイド #金型設計 #AI制御成形

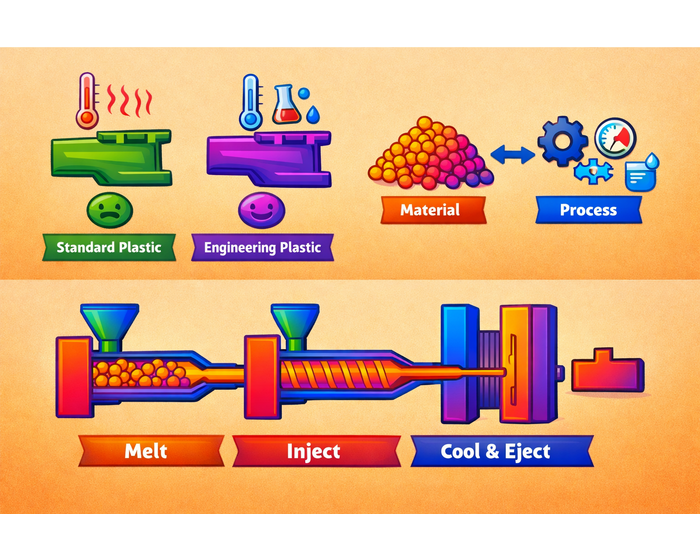

エンジニアリングプラスチックの基礎と選定ガイド

Key Takeaways • エンジニアリングプラスチックは、高強度・耐熱性・耐薬品性・寸法安定性を備え、金属代替として幅広く使用される。 • 各材料には特徴があり、PBT は耐熱性、POM は低摩擦、LCP は高精度、PC と PMMA は透明性に優れる。 • 材料選定は、荷重、温度、薬品、摩擦、透明性、精度など、使用条件に基づいて行う必要がある。 • 成形時は吸湿、金型摩耗、温度・圧力・冷却管理などのリスクを把握することが重要。 • 適切な材料と条件設定により、品質向上・不良低減・コスト削減が可能となる。 エンジニアリングプラスチックは、高い強度と安定性を持つことから現代の製造業で重要な役割を担う材料である。機械部品、電子機器、自動車部品など幅広い用途で金属代替として利用される。本記事では、エンジニアリングプラスチックの基本特性、代表的な素材の違い、用途に応じた選定方法、成形時の注意点を整理し、生産品質向上とコスト低減に役立つ視点を提供する。 エンジニアリングプラスチックの特性 • PBT:強度・耐熱性に優れ、電気部品に適する • LCP:高精度を要求する電子部品向け • PET:強度・耐薬品性が高く、絶縁用途に適する • POM:低摩擦で、ギアや可動部品に最適 • PA(ナイロン):耐衝撃性が高く自動車向けだが、吸湿しやすい • PC:透明で耐衝撃性があり、カバー類に使用 • ABS:成形性が良く家電製品に広く用いられる • PPS:高耐熱・高耐薬品性を持ち、自動車電子部品向け • PEI / PES:高耐熱で、医療・電気用途に適する • TPV:ゴムのような弾性を持ち、グリップやシールに使用 • PSU:高耐熱で、配管システムに適する • PMMA:高透明性で、レンズやディスプレイ部品に用いられる 成形加工上の注意点 PA や PBT など、一部の材料は吸湿しやすいため、成形前に十分に乾燥させる必要があります。乾燥不足は、クラックや外観不良の原因となります。 また、ガラス繊維強化材は金型の摩耗を早める可能性があるため、耐摩耗性の高い金型材料を選定することが重要です。あわせて、温度・射出圧力・冷却時間 を適切に管理することで、安定した成形品質を確保できます。 適切な材料の選び方 エンジニアリングプラスチックを選定する際には、各特性のバランスを考慮することが重要です。例えば、高強度の材料は成形が難しい場合があり、透明な材料は耐衝撃性が低くなる傾向があります。 そのため、必要とされる特性の優先度やコストに基づいて材料を選ぶことが望ましいです。また、場合によっては、材料がもつ弱点を補うために製品設計を調整する必要がある場合もあります。 まとめ エンジニアリングプラスチックは、高性能で多機能な素材ですが、適切な選定と加工管理が不可欠です。それぞれの素材が持つ特性を正確に把握し、使用条件と目的に応じて最適な材料を選定することで、製品の信頼性と品質を確保できます。 設計、試作、量産の各段階で必要な物性と加工性を確認しながら、最適な選択を行うことが成功の鍵となります。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q1: なぜ PA と PBT は成形前に乾燥が必要なのか? A: 吸湿性が高く、乾燥不足は割れや表面欠陥の原因となるため。 Q2: 低摩擦を求める用途にはどの材料が適しているか? A: POM がギアや可動部品に適している。 Q3: エンジニアリングプラスチックは金属代替として使用できるか? A: PBT、POM、PA など一部の材料は過酷環境下で金属代替として機能する。 📚 Glossary エンジニアリングプラスチック:高強度・耐熱・耐薬品性・寸法安定性を持つ樹脂 PBT:強度・耐熱性に優れた電気部品向け樹脂 POM:低摩擦特性を持つ可動部品向け樹脂 LCP:高精度を要求する電子用途向け樹脂 PPS:高耐熱・高耐薬品性を持つ自動車電子部品向け樹脂 PMMA:高透明性を持つレンズ・ディスプレイ用樹脂 #エンジニアリングプラスチック #素材選定ガイド #射出成形 #高性能樹脂 #PBT #PA #POM #PC #PPS #材料特性

プラスチック射出成形でよくある問題とその対処法

Key Takeaways • 射出成形で頻発する不良は、フローマーク、エアトラップ/ボイド、ワーページ、バーンマーク、ショートショットの5つが代表的である。 • 多くの問題は、温度・射出速度・圧力・ガス抜き・流路設計の不適切さに起因する。 • 射出速度、樹脂温度、Pack/Hold Pressure などの条件調整により、不良を大幅に削減できる。 • 肉厚不均一やガス抜き不足などの構造的問題は、金型設計レベルでの改善が必要。 • 不良の症状・原因・対策を体系的に理解することで、生産効率向上と金型寿命の延長が可能となる。 射出成形では、フローマーク、エアトラップ、ワーページ、バーンマーク、ショートショットといった品質不良が繰り返し発生することが多い。これらは生産効率の低下、廃棄ロスの増加、金型寿命の短縮につながる。この記事では、各不良の特徴・原因・改善策を整理し、現場で即応できる形でまとめている。 1. 問題:フローマーク(Flow Mark) 特徴: プラスチックの流れ方向に沿って、波状や線状の跡が製品表面に現れる 原因: 射出速度が低い、樹脂温度不足、ランナー・ゲート設計の不適切さ 対処法: - 射出速度を適切に調整する - 金型または溶融プラスチックの温度を上げる - ランナーやゲートの流路設計を見直し、滑らかでバランスの良い構造にする 2. 問題:エアトラップおよびボイド(Air Trap & Void) 特徴: 製品内部に空洞がある、または表面が滑らかでない(空気の閉じ込めによる) 原因: ガス抜き不良、圧力不足、樹脂量が足りない 対処法: - 金型の通気口を確認し、十分であるかをチェックする - パックまたはホールド圧力を上げる - 各ショットにおける充填量のバランスを調整する 3. 問題:反り・変形(Warping) 特徴: 射出後に製品が反ったり、ねじれたり、形状が崩れたりする 原因: 冷却不均一、圧力差、肉厚の不均一 対処法: - 金型の温度を均一に調整する - 製品設計を見直し、できるだけ均一な厚みにする - 冷却時間を適切に確保する 4. 問題:バーンマーク(Burn Mark) 特徴: 流れの末端に黒または茶色の焦げ跡が現れる 原因: 金型内の空気滞留、射出速度過多、ガス抜き不足 対処法: - 射出速度を下げる - 通気口を追加または改善する - システム内に残材がないか確認する 5. 問題:ショートショット(Short Shot) 特徴: 製品が完全に成形されず、一部が欠けている 原因: 射出圧不足、樹脂粘度が高い、流路が狭い 対処法: - 射出圧または速度を上げる - 材料温度を上げて流動性を高める - ゲートやランナーを製品サイズに合わせて拡張する まとめ 射出成形不良は、外観症状とプロセス条件の関連性を理解することで原因特定が容易になる。温度・速度・圧力・ガス抜き・金型設計を適切に調整することで、不良の低減、品質の安定化、生産性向上が可能となる。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q1: フローマークの主因は何か? A: 射出速度不足、温度不足、または流路設計の不適切さが主因。 Q2: ショートショットはなぜ起こるのか? A: 射出圧不足、樹脂粘度過多、流路狭小が原因として挙げられる。 Q3: ワーページを抑えるには? A: 金型温度の均一化、肉厚均一設計、冷却時間の確保が有効。 📚 Glossary Flow Mark: 不均一な樹脂流動により表面に生じる波状模様 Air Trap: 金型内に滞留した空気による空洞・表面欠陥 Warping: 冷却不均一や圧力差による変形 Burn Mark: 空気圧縮・高剪断などで生じる黒/茶色の焼け痕 Short Shot: 射出不足等によって金型に樹脂が満たない状態 #射出成形 #成形不良対策 #フローマーク #ショートショット #エアトラップ #バーンマーク #反り変形 #金型設計 #HakkaiPrecision #品質改善

熱可塑性樹脂と熱硬化性樹脂の違い

Key Takeaways • 熱可塑性樹脂と熱硬化性樹脂は、構造・成形挙動・用途が大きく異なる。 • 熱可塑性樹脂は「再溶融・再成形」が可能で、大量生産やリサイクルに適している。 • 熱硬化性樹脂は硬化後に再溶融できず、恒久的な三次元構造を持つため、高耐熱・高耐薬品性を発揮する。 • 適切な樹脂選定により、試作の無駄や製造コストの増大を防ぎ、品質向上につながる。 • それぞれの長所・短所を理解することで、用途に応じた最適な材料選定が可能となる。 熱可塑性樹脂と熱硬化性樹脂は多くの製造分野で使用されているが、加熱に対する挙動が根本的に異なる。誤った材料選定は、変形・不良・コスト増につながる可能性がある。本記事では、それぞれの基礎特性、成形方法、用途適性、利点および制約を分かりやすく整理し、最適な材料選定に役立つ知識を提供する。 熱可塑性樹脂(Thermoplastic Resin)とは 熱可塑性樹脂は、加熱すると溶融し、冷却すると固化し、再び加熱すれば再溶融できる樹脂である。PP、PE、PC、PA、POM などが代表例で、柔軟材料からエンジニアリングプラスチックまで幅広い。射出成形、押出成形、ブロー成形、真空成形に適しており、自動車、家電、包装用途で広く使用される。 熱硬化性樹脂(Thermosetting Resin)とは 熱硬化性樹脂は、硬化後に再溶融することができない樹脂で、化学反応により恒久的な三次元構造を形成する。代表的な樹脂には、エポキシ、フェノール、不飽和ポリエステル、メラミンがある。高い寸法安定性が求められる用途に適し、電気絶縁材、耐熱金型、航空宇宙分野の構造材などに利用される。 成形と用途の比較 熱可塑性樹脂 - 成形サイクルが短く、大量生産に適する - 一般工業部品からエンプラまで幅広く対応 - 柔軟性・低コスト・設計変更のしやすさに優れる 熱硬化性樹脂 - 化学反応による硬化のため、成形に時間を要する - 高耐熱・高耐薬品性を持ち、過酷環境下でも高い寸法安定性を維持 - 高電圧機器や航空宇宙構造材など、耐久性重視の用途に適する 長所と短所 熱可塑性樹脂(Thermoplastics) 長所: 成形が早い、リサイクルしやすい、柔軟性が高い 短所: 高温での耐熱性が低く、変形しやすい 熱硬化性樹脂(Thermosetting Plastics) 長所: 耐熱性に優れ、耐久性・強度が高い 短所: リサイクルや再成形ができない、収縮率の管理が難しい まとめ 熱可塑性樹脂と熱硬化性樹脂は、熱による挙動と構造が根本的に異なるため、用途に応じた選定が重要である。適切な樹脂を選ぶことで、製品性能向上、試作エラーの削減、製造コスト最適化が可能となる。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q1: 熱可塑性樹脂は再溶融できるか? A: はい。加熱と冷却を繰り返して再溶融・再固化が可能である。 Q2: 熱硬化性樹脂が耐熱性に優れる理由は? A: 硬化後に恒久的な三次元架橋構造を形成するため。 Q3: どのような用途で熱硬化性樹脂が適しているか? A: 電気絶縁材、耐熱金型、航空宇宙構造材など耐久性の求められる用途。 📚 Glossary 熱可塑性樹脂(Thermoplastic): 再溶融・再成形可能な樹脂 熱硬化性樹脂(Thermosetting): 三次元架橋構造を持ち再溶融できない樹脂 Recyclability: 材料の再利用性 #熱可塑性樹脂 #熱硬化性樹脂 #材料選定 #エンプラ #射出成形 #成形材料の基礎 #成形加工 #HakkaiPrecision #製品設計

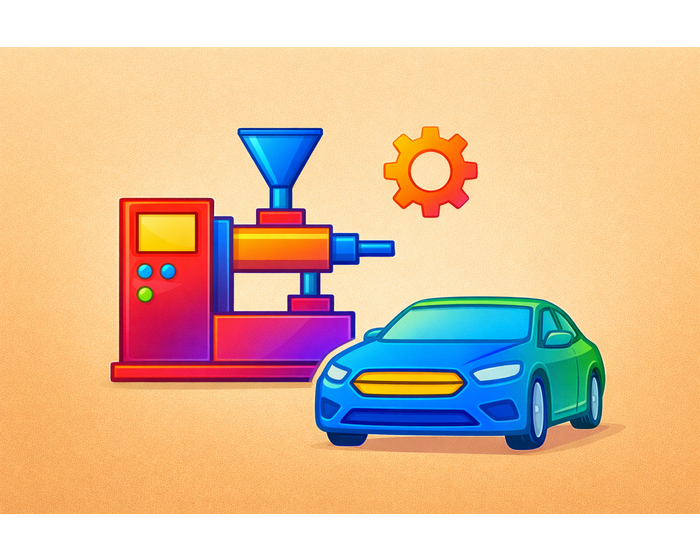

自動車部品製造に使われる射出成形

Key Takeaways • 射出成形プラスチックは、自動車部品の軽量化・コスト削減・高精度化に大きく貢献する。 • 外装・内装・エンジンルームなど、広範囲の部品に適用でき、機能部品にも対応する。 • 複雑形状を一体成形でき、部品点数や組立工程の削減が可能。 • CAE シミュレーションにより樹脂流動、ゲート位置、冷却設計を最適化できる。 • PP、PA、PBT、PC、ABS、ガラス繊維強化材など、多様な樹脂により用途別性能を実現できる。 射出成形プラスチックは、現代の自動車製造において重要な役割を担っている。軽量化とコスト削減を実現しつつ、部品の寸法精度や機能性を高めることができるためである。外装や内装だけでなく、エンジンルームなど高温環境下でも樹脂部品が広く使われるようになっている。本記事では、射出成形の基本、車両への応用例、技術的メリット、そして代表的な自動車用樹脂について整理する。 射出成形とは 射出成形(Injection Molding)は、加熱して溶かした熱可塑性樹脂を金型に高圧で射出し、冷却・固化させて成形品を得る技術です。この方法は、複雑な形状の部品でも一体成形が可能であり、高精度かつ量産性に優れた製造プロセスです。 金属から樹脂への材料置換が進む中、自動車業界ではこの工法が極めて重要な役割を果たしています。成形工程の自動化とも相性がよく、低コスト・短納期・安定品質が求められる量産部品に最適です。 自動車への応用例 射出成形は、バンパーやグリルなどの外装部品、ダッシュボードやドアトリムといった内装部品、さらにヒューズボックス、エアダクト、電気コネクタなどの機能部品にも広く使用されています。 エンジンルーム内でも、金属の代替として樹脂部品が多く採用されており、例えば以下のような部品があります: - ファンシュラウド - インテークマニホールド - リザーバータンク(膨張タンク) これらには、高耐熱性・高強度・軽量 といった特性をもつ材料が使用されます。 技術的メリット • 複雑な形状を一体で成形 → 組立工程を削減 • 全体の部品点数および重量を低減 • 高い寸法精度により優れた Fit & Finish を実現 • 自動化ラインとの相性が良い • CAE シミュレーションにより流動バランス、ゲート位置、冷却設計を高度に最適化 自動車産業で使用される樹脂材料 • PP(ポリプロピレン): 軽量・低コスト、バンパー・内装に最適 • PA / PBT: 耐熱・耐油性に優れ、エンジン周辺部品に適する • PC: 高透明性・耐衝撃性があり、ライトなどの透過部品に使用 • ABS: 表面品質が良く成形性に優れ、内装部品に多用 • ガラス繊維強化材・難燃グレード: 耐熱性・寸法安定性・難燃性など特性を強化 まとめ 射出成形による自動車部品製造は、軽量性・コスト効率・精密性の観点で非常に有利である。適切な樹脂選定とプロセス最適化により、耐熱性・耐衝撃性・外観品質などの要求を満たす高品質部品を実現できる。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q1: 射出成形が自動車部品のコスト削減に有利な理由は? A: 一体成形により組立工程を省略でき、部品点数削減と大量生産が可能なため。 Q2: エンジンルームで樹脂が金属の代替として利用できるのか? A: PA や PBT など、耐熱・耐油性を備えた樹脂であれば利用可能。 Q3: PC はどのような部品に使われるか? A: 高透明性が必要なライト類やクリアパーツに使用される。 📚 Glossary Injection Molding: 溶融樹脂を高圧で金型に射出する成形方法 Fit & Finish: 寸法精度および外観品質 CAE Simulation: 流動解析・ゲート配置・冷却条件を最適化するシミュレーション #射出成形 #自動車部品製造 #プラスチック加工 #樹脂材料選定 #金型設計 #エンプラ #自動車用プラスチック #HakkaiPrecision

射出成形金型の設計と保守の基本

Key Takeaways • 正しい金型設計は、製品品質・寸法精度・成形サイクル安定性・生産コストに直接影響する。 • 金型材料や表面処理は、ガラス繊維強化樹脂など使用条件に合わせて選定する必要がある。 • ゲート配置、ランナー設計、肉厚管理、冷却バランスなど、設計段階での予防策が不良削減に有効。 • 予防保全中心のメンテナンスは、金型寿命の延長とダウンタイム削減に直結する。 • CAE シミュレーションにより、流動挙動・収縮・潜在的な不良を事前に把握できる。 射出成形金型は、連続生産を行う工場にとって極めて重要な資産である。高品質な成形品は、精度の高い金型設計と、安定したメンテナンスによって実現される。本記事では、金型の構造、材料選定、不良を防ぐための設計思想、そして予防保全のポイントを体系的に整理し、生産性向上と不良削減を支援する。 金型の構造と主要機能 射出成形金型は 固定側 と 可動側 から構成され、高圧で射出された溶融樹脂を所定形状に成形する。品質に影響する要素は以下のとおり。 • キャビティ(Cavity): 製品形状を決定し、樹脂収縮を考慮して設計する • ゲート(Gate): 樹脂の充填と圧力分布を制御 • ランナー/スプルー(Runner/Sprue): 各キャビティへ均等に樹脂を供給 • 冷却システム: 成形サイクルと寸法安定性に大きく影響 • 離型機構(Ejection): 成形品を変形させずに取り出す役割 適切な構造設計により、ワーページ、ショートショット、変形などのリスクを抑制できる。 金型材料と表面処理 金型材料を選定する際は、硬度、耐摩耗性、耐食性などを考慮する必要があります。一般的には高品質の工具鋼が使用されます。ガラス繊維強化樹脂を成形する場合は、PVD や 窒化処理(Nitriding) などの表面処理を施すことで、金型の寿命延長や摩擦低減に効果があります。 また、キャビティ内部の表面仕上げを最適化することで、成形品の離型性向上、外観不良の低減、残渣の発生防止にもつながります。 生産不良を回避するための設計ポイント 金型設計段階で以下のような不良を予防できる。 • ショートショット(Short Shot): ゲート調整、射出圧の向上、ランナー見直し • ウェルドライン(Weld Line): ゲート位置を適切に配置し、溶融樹脂の合流を最適化 • バリ(Flash): パーティングライン精度の確保 • ヒケ/反り(Sink / Warpage): 肉厚均一化、冷却バランスの調整 CAE シミュレーション は、流動・収縮・不良発生箇所を事前に予測するための有効手段である。 金型メンテナンスの基本原則 連続生産に使用される金型は摩耗や汚れが蓄積し、性能低下につながる。主なメンテナンス内容は以下のとおり: • 可動部(ピン・スライド)の潤滑 • キャビティとベントの清掃 • 冷却回路に付着したスケールの除去 • 摩耗したピンやゲートの交換 • 防錆油の塗布と適切な保管 生産サイクルに基づく 予防保全(Preventive Maintenance) を計画し、ダウンタイムを未然に防ぐことが重要である。 まとめ 射出成形金型の性能は、精密な設計と継続的な予防保全によって支えられる。金型管理が適切に行われれば、不良削減・生産コスト最適化・安定稼働の実現につながる。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q1: 金型材料を選定する際の重要ポイントは? A: 硬度・耐摩耗性・耐食性であり、特にガラス繊維入り樹脂を扱う場合は表面処理も考慮する。 Q2: 冷却系の清掃が必要なのはなぜ? A: スケールが熱伝導を妨げ、寸法不良やサイクルタイム増加の原因となるため。 Q3: ショートショットを金型設計で防ぐ方法は? A: ゲートの調整、射出圧の最適化、ランナー設計の見直しが有効。 📚 Glossary Cavity: 製品形状を形成する空間 Gate: 樹脂の流入点および圧力制御要素 Runner / Sprue: 樹脂をキャビティへ導く流路 Cooling System: 冷却速度とサイクル時間を制御する機構 Preventive Maintenance: 故障を未然に防ぐ計画的メンテナンス #射出成形金型 #金型設計 #プラスチック成形 #金型保守 #量産対応 #CAE解析 #HakkaiPrecision

射出成形の最新動向と技術革新の現状

Key Takeaways • 射出成形技術は、高精度化・設計自由度の向上・高機能部品への対応へと進化している。 • ガラス繊維・カーボン繊維強化材などの高性能樹脂や、2K/多材質成形、オーバーモールドが普及している。 • 金型内センサー、AI、IoT、自己調整システムなどの高度制御技術により、不良削減と安定生産が実現。 • バイオ樹脂やリサイクル材、オール電動射出成形機など、環境負荷低減とエネルギー効率化が進んでいる。 • 市場競争力を維持するため、これらの動向理解は製造業にとって極めて重要である。 射出成形は、現代の産業ニーズに合わせて急速に進化している。自動車、医療、電子機器といった分野では、高精度・高品質・高効率の部品が求められており、成形技術・材料・制御システムは大きな変革期を迎えている。本記事では、最新のトレンドと革新技術を体系的に整理し、製造品質の向上と市場要求への対応に役立つ知見を提供する。 射出成形技術の進化 従来の大量生産中心から、現在の射出成形はより高精度・多様化・設計柔軟性重視のプロセスへと変化している。 特に、高性能部品が求められる自動車、医療、電子機器分野では、複雑形状・寸法精度・機能性向上に対応する技術が期待されている。 高性能樹脂と複合材料の活用 近年は、軽量で高強度を実現する ガラス繊維強化材 や カーボン繊維強化材 が増加している。これにより金属代替が可能になり、機能性と軽量化を両立できる。 さらに以下の高度成形技術が広まりつつある: • 2K 成形(2 カラー/2 材質射出) • 多材質一体成形(Multi-material) • オーバーモールド(Overmolding) これらにより、機能性と外観品質を 1 工程で実現でき、工程削減とコスト最適化につながる。 高度制御技術によるプロセス最適化 最新の射出成形では、リアルタイムで状態を可視化・制御する仕組みが進化している。 • 金型内センサー:圧力・温度・流動状態をリアルタイム監視 • Self-adjustment システム:条件変化に応じて射出パラメータを自動最適化 • AI / IoT:プロセス解析・不良削減・生産性向上 • ミクロンレベルの精密成形 に対応可能 これらの技術により、成形品質の安定性と再現性が大幅に向上する。 持続可能性と環境負荷低減への取り組み 環境配慮とエネルギー効率化は、射出成形産業における重要テーマである。 • バイオ樹脂 や リサイクル材 の採用拡大 • • オール電動射出成形機(All-Electric) の普及 → エネルギー使用量・騒音・CO₂ 排出量を削減 省エネ技術 によるサイクルタイム短縮と作業環境改善 これにより、環境性能と生産効率を同時に向上させることが可能となる。 まとめ 材料、設備、制御技術の革新により、射出成形はより高精度・高性能・省エネ・環境配慮型のプロセスへと進化している。これらの動向を理解し活用することは、製造品質向上と市場要求への迅速な対応につながる。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q1: ガラス繊維・カーボン繊維強化材が使用される理由は? A: 高強度で軽量化でき、金属代替が可能なため。 Q2: AI は射出成形プロセスにどのように役立つか? A: 不良原因の分析、リアルタイム調整、歩留まり改善などに活用される。 Q3: オール電動射出成形機が選ばれる理由は? A: 省エネ・低騒音・低 CO₂ 排出で、サイクルタイム短縮にも寄与するため。 📚 Glossary 2K 成形: 2 色/2 材質を 1 サイクルで成形する技術 Overmolding: 基材の上に別樹脂を射出する成形法 Self-adjustment Control: 射出条件を自動補正する制御機能 All-Electric Injection Molding: 完全電動式射出成形機 Bio-based Resin: バイオ由来の原料で製造された樹脂 #射出成形 #高機能樹脂 #成形自動化 #電動射出成形機 #異材質成形 #環境対応成形 #スマートファクトリー

射出成形における材料選定と性能最適化のポイント

Key Takeaways • 適切な樹脂選定は、射出成形における品質・安定性・コスト効率に直結する。 • 樹脂選択の基準には、強度、寸法安定性、耐熱性、耐薬品性、表面仕上げ性が含まれる。 • ガラス繊維、カーボン繊維、難燃剤、UV吸収剤などの添加剤は、特定性能を向上させる。 • 成形条件は材料特性に合わせて設定する必要があり、とくに PBT や PA など高結晶性樹脂では冷却制御が重要。 • 温度・圧力・射出速度・冷却バランスを適切に制御することで、不良削減と工程安定性を高められる。 安定した高品質の射出成形を実現するには、用途に合った樹脂を選定し、その材料特性に合わせて成形条件を最適化することが不可欠である。本記事では、樹脂特性と成形条件の関係を踏まえ、品質向上・不良削減・長期的なコスト最適化に役立つ工学的観点を整理する。 樹脂選定の重要性 樹脂の特性は成形品の品質に直接影響する。不適切な材料を選ぶと、変形、不安定な収縮、強度不足などが発生し、品質管理が困難になる。したがって、使用環境に適した樹脂を選ぶことは、射出成形品質の最重要基盤となる。 樹脂選定の基準 一般的に使用される熱可塑性樹脂には以下がある: • PP: 軽量・低コストで汎用部品に適する • PC: 高透明・耐衝撃性が必要なクリア部品に適する • ABS: 表面外観が良好で成形しやすい 検討すべき主要特性: • 機械的強度(引張強度・衝撃強度) • 寸法安定性・収縮挙動 • 耐熱性 • 耐薬品性 • 表面仕上げ性(色、質感、光沢) 添加剤による材料性能の向上 添加剤の活用により、樹脂性能を大幅に強化できる: • ガラス繊維 / カーボン繊維: 強度向上・反り抑制 • 難燃剤(FR): 電子部品用途での安全性向上 • UV吸収剤: 日光による劣化防止 樹脂改質により、一般的なプラスチックでも特定用途向けの性能を発揮させることができ、要求の厳しい産業にも対応できる。 材料に適した成形条件の設定 適切な樹脂を使用しても、成形条件が合わなければ不良が発生する: • 加熱不足 → ショートショット • 圧力過多 → バリ発生 • 冷却不均一 → 反り 重要な設定項目: • 溶融温度 • 金型温度 • 射出速度 • パッキング時間 特に PBT や PA のような高結晶性樹脂は、結晶化が寸法や収縮に大きく影響するため、冷却プロセスの精密な管理が不可欠である。 まとめ 適切な材料を選び、その樹脂特性に合わせて成形条件を最適化することは、不良削減と安定した生産の鍵となる。材料挙動の理解が深まることで、工程全体の最適化がより効果的に行える。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q1: 誤った樹脂を選ぶとどうなる? A: 変形、収縮の不安定化、強度不足などが発生し、品質に直接悪影響を及ぼす。 Q2: ガラス繊維はどのように材料性能を改善する? A: 強度向上、反り抑制、寸法安定性の向上に寄与する。 Q3: 高結晶性樹脂はなぜ厳密な冷却管理が必要? A: 結晶化速度が収縮・寸法安定性・最終品質に大きく影響するため。 📚 Glossary 熱可塑性樹脂(Thermoplastic Resin): 繰り返し溶融・固化できる樹脂 難燃剤(Flame Retardant): 樹脂の耐火性能を高める添加剤 パッキング時間(Packing Time): 金型内の圧力保持時間 UV吸収剤(UV Absorber): 紫外線による劣化を防ぐ成分 #射出成形 #材料選定 #性能最適化 #CAEシミュレーション #DOE #AI制御 #高機能樹脂 #コスト効率化

溶融流動の科学:射出成形中のプラスチックの挙動を理解する

Key Takeaways • 溶融樹脂の流動挙動は、成形品の品質と成形安定性を決定する重要因子である。 • 分子構造や分子量は流動性に大きく影響する。 • 溶融樹脂は非ニュートン流体であり、せん断速度が上がるほど粘度が低下する「シアシニング」が起こる。 • 適切な温度制御は流動性を改善するが、過熱は材料劣化の原因になる。 • ファウンテンフローやゲート設計は、金型内の充填均一性に直接影響する。 射出成形における溶融樹脂の挙動を理解することは、製品品質を維持し安定した生産を行う上で必要不可欠である。流動挙動を正しく理解した工場は、成形条件を精密に設定でき、不良率削減、試作時間短縮、生産効率向上につなげることができる。本記事では、樹脂流動に関する主要な工学的概念を整理し、現場でのプロセス最適化に役立つ知識を提供する。 ポリマー分子構造と流動挙動 ポリマーは分子構造が異なるため、流動性にも大きな差が生じる。 • PP(ポリプロピレン): 直鎖構造で加熱時に流動しやすい • PC(ポリカーボネート): 剛直な環状構造により、高温・高圧が必要 また、分子量も流動性に影響する: • 高分子量: 機械特性は良いが、流動しにくい • 低分子量: 流れやすいが、強度が低下する したがって、形状や流動要求に合った材料グレードの選定が重要である。 温度と樹脂流動の関係 バレルや金型の温度は粘度に直接影響する: • 温度上昇 → 粘度低下 → 流れやすくなる • 過剰加熱 → 材料劣化(変色、機械特性低下) そのため、各ゾーンの温度プロファイルを精密に制御することが必要である。 金型内の流動パターン(ファウンテンフロー) ランナーやゲートからキャビティに樹脂が流入すると、ファウンテンフローが発生する。 • 流動中心部の樹脂が前方へ押し出される • 壁面近くの樹脂は減速し、外側へ押し広がる この挙動は以下に影響する: • 表面品質 • ウェルドライン位置 • 充填の均一性 よって、ゲートの形状と位置 の設計は、安定した流動を得るための重要要素である。 まとめ 樹脂流動の理解は、高品質な射出成形を実現する基礎である。分子構造、せん断挙動、温度条件、流動パターンを適切に制御することで、不良削減、工程安定化、金型寿命延長を実現できる。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q1: 溶融樹脂が非ニュートン流体と呼ばれる理由は? A: 粘度が一定ではなく、せん断速度に応じて変化するため。 Q2: 射出速度を上げると流動が改善されるのはなぜ? A: せん断速度が上昇し、シアシニングにより粘度が低下するため。 Q3: 温度が高すぎるとどんな問題が起こる? A: 材料劣化、強度低下、変色などが発生する。 📚 Glossary シアシニング(Shear Thinning): せん断速度上昇に伴い粘度が下がる現象 非ニュートン流体(Non-Newtonian Fluid): 粘度が一定でない流体 ファウンテンフロー(Fountain Flow): 中央部が前方へ進み、壁面部が外側へ押し出される流動 分子量(Molecular Weight): 強度と流動性を左右するポリマー特性 #射出成形 #プラスチック流動解析 #ファウンテンフロー #パワーロー #樹脂成形 #成形不良対策 #熱可塑性樹脂 #粘度制御 #金型設計 #製造技術

POMとPBTの違いと使い分け|自動車部品に最適な素材選び

Key Takeaways • POM は滑り性・低摩擦・耐摩耗性が求められる部品(ギア・機構部品)に最適。 • PBT は耐熱性・寸法精度・電気絶縁性が重要な用途(コネクタ・センサー)に適する。 • POM は油やアルカリに強いが、高温環境には不向き。PBT は 120~150°C の連続使用が可能で、UL難燃グレードも存在。 • 材料選定には、使用環境、形状、耐久性ニーズを総合的に考慮する必要がある。 • EV(電気自動車)時代では、耐熱性・難燃性・絶縁性の理由から PBT の需要が増加。一方、POM は軽量・低摩擦の機構部品として依然重要。 自動車産業では、部品が高温・湿度・振動・摩擦など多様な環境下で使用されるため、適切なエンジニアリングプラスチックの選定が欠かせない。本記事では、自動車部品によく使われる POM と PBT の性能差を整理し、用途に応じた最適な材料選択の考え方を解説する。 各材料の性能と適合性 - POM は、連続的な動き・低摩擦・静音性が求められる部品に適しており、たとえばシート調整機構などで使用されます。 - PBT は、薄肉形状や複雑形状で、高温多湿の環境下でも高い寸法精度が必要な部品に適しており、センサーハウジングなどが代表例です。 材料選定のまとめ - 滑らかな動きと耐摩耗性が必要 → POM を選択 - 剛性および高い成形精度が必要 → PBT を選択 熱・化学・電気特性の比較 - POM はオイルやアルカリに強く、燃料系部品に適していますが、高温環境では注意が必要です。 - PBT は 120〜150°C の連続使用が可能で、UL 規格の難燃グレードがあり、電気絶縁性にも優れているため、ECU やセンサーモジュールに最適です。 自動車での実用例 - POM: パワーウィンドウギア、シート調整機構、スロットルバルブ - PBT: エンジン周辺コネクタ、センサーハウジング、ヘッドライト調整機構 最近のトレンド EV 時代では、難燃性と電気絶縁性を理由に PBT の採用が増加 しています。一方で、POM は強度・軽量性・滑らかな動作が求められる駆動系やメカ部品で依然として重要な材料です。 まとめ POM と PBT は、それぞれ異なる特性と強みを持つ。用途、環境条件、耐久性要求に応じて適切な材料を選ぶことで、部品性能を最大化し、長期的な信頼性を確保できる。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q1: POM と PBT の主な違いは? A: POM は低摩擦・耐摩耗に優れ、PBT は耐熱性・絶縁性に優れる。 Q2: なぜ EV で PBT が増えている? A: 難燃性と絶縁性が求められる高電圧系統や電子モジュールに適しているため。 Q3: POM が適する部品は? A: ギア、機構部、連続動作する低摩擦部品など。 📚 Glossary POM(Polyacetal): 低摩擦・高強度のエンジニアリングプラスチック PBT(Polybutylene Terephthalate): 耐熱性・絶縁性・寸法精度に優れた樹脂 UL難燃グレード: 材料の難燃性能を示す規格 寸法安定性(Dimensional Stability): 熱・湿度環境でも形状を保持する能力 #エンジニアリングプラスチック #POM #PBT #自動車部品 #EV対応素材 #精密成形 #摺動部品 #絶縁素材 #タイ工場向け #難燃性プラスチック

精密部品設計に適したエンプラ素材の選び方

Key Takeaways • 高精度部品向けエンジニアリングプラスチックの選定には、寸法安定性、吸湿性、耐熱性、成形精度の評価が不可欠。 • LCP は極めて低い熱膨張と優れた流動性を持ち、薄肉・微細形状の部品に最適。 • PPS は高耐熱性・低吸湿性を兼ね備え、過酷環境でも高い寸法精度を維持。 • PEI は連続耐熱性、電気絶縁性、固有の難燃性、透明性を備える多機能材料。 • 適切な材料選定には、使用温度、形状、許容差、湿度条件、絶縁・難燃要求、金型設計などの総合評価が必要。 高精度部品の設計においては、電子機器、自動車システム、医療機器、産業機械など、わずかな寸法のずれでも性能に大きく影響する可能性がある。そのため、適切なエンジニアリングプラスチックの選定が非常に重要となる。この記事では、高精度用途で広く使用される LCP、PPS、PEI の特性を比較し、実際の生産現場で材料を選ぶ際の重要な指標をまとめる。 高精度部品に求められるエンジニアリングプラスチックの条件 高精度部品向けの材料は、以下の特性を備えている必要がある: • 寸法安定性:成形時・使用時に変形しにくい • 低吸湿性:膨張や機械特性の変化を抑制 • 耐熱性:高温下でも強度と形状を維持 • 高精度成形性:微細形状の射出成形や精密加工に対応 これらの条件を満たす代表的な材料が LCP、PPS、PEI である。 LCPの特性と用途 • 熱膨張係数が極めて低く、金属に近いレベル • 流動性が非常に高く、薄肉・微細形状の成形に最適 • 優れた寸法安定性と機械的強度 • ガラス繊維などの補強材との相性が良い 主な用途: コネクタ、センサーカバー、微小医療部品 特長: 高温多湿環境でも安定し、金型摩耗の低減にも寄与する。 PPSの特性と用途 • 最大 200°C、連続使用で 180°C 程度の耐熱性 • 非常に低い吸湿性 → 寸法が変わりにくい • 高強度・難燃性・自己消火性 • 複雑形状でも成形しやすい 主な用途: 自動車ECUハウジング、ポンプ部品、精密ギア 特長: 高温環境下で高精度を求められる用途に最適。 PEIの特性と用途 • 170〜180°C の連続耐熱性 • 優れた電気絶縁性とクリープ特性 • 添加剤なしで UL94 V-0 の難燃性 • 高強度・寸法安定性・透明性 主な用途: 航空機部品、医療機器、ICトレー、コネクタ 特長: 高精度と美観の両方が求められる用途に適する。 材料選定時の重要チェックポイント LCP、PPS、PEI を選ぶ際は以下を確認する必要がある: • 実際の使用温度範囲および連続使用温度 • 形状、肉厚、要求公差 • 使用・保管環境の湿度 • 絶縁性または難燃性の要求 • 金型構造、成形性、生産コスト 技術データだけでは不十分であり、実際の使用環境 と 成形プロセスの制約 を合わせて検討すべきである。 まとめ LCP、PPS、PEI はそれぞれ独自の特性と利点を持ち、高精度用途に適した材料である。熱、湿度、形状、加工条件を総合的に評価することで、品質向上、歩留まり改善、部品寿命の延長を実現できる。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q1: なぜ LCP は微細部品に適しているのか? A: 極めて低い熱膨張、高い流動性、優れた寸法精度を兼ね備えているため。 Q2: PPS が適する代表的な用途は? A: 高温環境で高精度が要求される ECU やポンプ部品、精密ギアなど。 Q3: PEI は PPS や LCP とどう違う? A: PEI は高い耐熱性、電気絶縁性、固有の難燃性に加え、透明性と高強度を併せ持つ。 📚 Glossary LCP: 寸法安定性と流動性に優れた液晶ポリマー PPS: 高耐熱・低吸湿で精密部品向けのエンジニアリングプラスチック PEI: 高耐熱・高絶縁・難燃性を備えた多用途材料 寸法安定性(Dimensional Stability): 熱や湿度環境でも形状を維持する能力 UL94 V-0: 高レベルの難燃性能を示す規格 #精密部品 #エンプラ #LCP #PPS #PEI #耐熱樹脂 #寸法安定性 #精密成形 #工業用樹脂 #射出成形

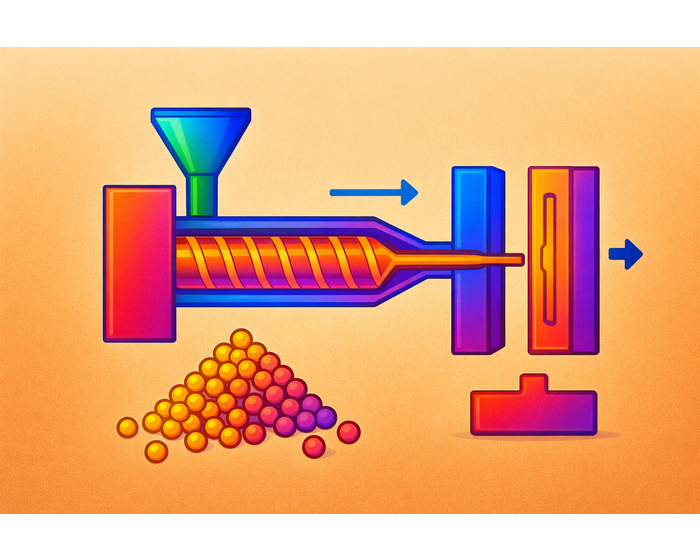

プラスチック射出成形の仕組みと工程をわかりやすく解説

Key Takeaways • 射出成形は、高精度・高速・大量生産に適したプラスチック成形プロセスである。 • プロセスは「溶融 → 射出 → 保圧 → 冷却 → 取出し」の5段階で構成される。 • 射出成形機はホッパー、スクリュー、射出ユニット、金型、型締めユニットで構成される。 • 射出速度・圧力、金型温度、溶融品質などのパラメータは、製品品質に直接影響を与える。 • 自動車、電子機器、医療機器、食品包装など、多様な産業で利用されている。 射出成形は、複雑な形状のプラスチック部品を高い品質で連続的に生産できる、非常に重要な製造技術である。高速なサイクルタイムと安定した品質により、大量生産に不可欠なプロセスとなっている。本記事では、射出成形の仕組み、装置構造、品質に影響する要素を体系的にまとめる。 射出成形プロセスの基本原理 射出成形とは、熱可塑性樹脂を加熱して溶融し、高圧で金型へ射出し、冷却・固化させて成形品を得るプロセスである。主な利点は以下の通り: • 寸法精度が高く、±0.01 mm の領域まで管理可能 • 複雑な形状でも1サイクルで成形可能 • サイクルタイムが短く数秒〜数分 • 歩留まりが良く、廃材が少ない • 余剰樹脂を再利用できる これらの特性から、自動車、電子機器、医療、包装産業で広く利用されている。 射出成形機の基本構造 射出成形機は以下の主要ユニットで構成される: • ホッパー(Hopper): 樹脂ペレットの供給 • スクリュー&シリンダー: 樹脂の加熱・混練・溶融 • 射出ユニット: 溶融樹脂を金型に射出 • 金型(Mold): 製品形状・表面品質を決定 • 型締めユニット(Clamping Unit): 射出時の高圧に耐えるよう金型を保持 それぞれのユニットが連携し、安定した成形プロセスを実現する。 射出成形の工程 射出成形は5つの基本ステップで進行する: • 樹脂の供給・溶融: ホッパーから供給された樹脂をスクリューで溶融 • 射出: 溶融樹脂を高圧で金型内に射出 • 保圧(Packing): 樹脂収縮を抑制し、空隙の発生を防ぐ • 冷却: 金型を通して熱を奪い、成形品を固化 • 金型開放・取出し: 成形品が固化したら金型を開き、製品を取出し 1サイクルは数秒〜数分で終わり、自動化にも適している。 製品品質に影響する主要パラメータ 製品品質は、以下の重要パラメータのコントロールにより左右される: • 射出速度・射出圧力 高すぎる → バリ(Flash)、焼け(Burn mark) 低すぎる → ショートショット • 金型温度・冷却時間 収縮、反り、寸法安定性に影響 • スクリュー回転数・背圧 溶融品質や混練の均一性に影響 • 保圧時間・切替位置 内部応力や寸法精度に影響 材料や製品形状に応じた最適設定が必要となる。 まとめ 射出成形は、複雑で高精度な部品を効率良く大量に生産できる成形方法であり、そのメカニズム・装置構造・重要パラメータを理解することは、不良低減や品質向上に大きく貢献する。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q1: 射出圧力の管理が重要な理由は? A: キャビティの充填状態に影響し、バリやショートショットなどの不良を防ぐため。 Q2: なぜ金型温度を管理する必要があるのか? A: 収縮、反り、表面品質に直接影響するため。 Q3: 射出成形はどのような製品に適している? A: 高精度・大量生産・複雑形状のプラスチック部品に最適。 📚 Glossary 射出成形(Injection Molding): 樹脂を溶融・射出して成形するプロセス 型締めユニット(Clamping Unit): 射出時の高圧を受けるための金型固定機構 保圧(Packing): 収縮を抑えるための圧力保持工程 ショートショット(Short Shot): 金型への樹脂充填不足 バリ(Flash): 金型分割面からの樹脂はみ出し #射出成形 #プラスチック加工 #金型成形 #精密部品 #樹脂製品 #工場自動化 #タイ製造業 #OEM #成形不良対策

インサート成形とは?金属と樹脂を一体化

Key Takeaways ・ インサート成形は、金属やその他の硬質材料とプラスチックを一体化させ、強度と精度を向上させる成形プロセスである。 ・ 溶接・圧入・接着などの組立工程を不要にし、生産効率を高め、人為的ミスを削減できる。 ・ 自動車、電子機器、医療機器、産業部品など、耐久性と多機能性が求められる分野で幅広く活用されている。 ・ 成功の鍵は、インサートの清浄度、正確な金型設計、適切な樹脂選定、射出条件の最適化にある。 ・ 推奨樹脂は PA、PBT、PPS、PC などで、強度・耐熱性・金属との密着性に優れる。 インサート成形は、金属の強度・導電性と、プラスチックの軽量性・絶縁性・成形性といった、異なる材料の利点を一体化できる重要な成形技術である。このプロセスは組立工程を削減し、製品の耐久性を向上させ、大量生産において安定した品質を実現する。本記事では、インサート成形の仕組み、利点、用途、そして成形前に知っておくべき技術ポイントをまとめる。 インサート成形の構造と原理 インサート成形では、まず金属またはセラミックのインサート部品を金型内の所定位置に配置する。その後、溶融プラスチックを射出し、インサートを覆うことで両素材が一体化する。成形プロセス中に密着が形成されるため、後加工で組み付ける方法よりも高い強度と位置精度を得られる。 インサート成形の利点 1. 工程削減と高効率化 ・ 溶接・圧入・接着などの後工程が不要 ・ 手作業に起因する組立ミスを削減 ・ 金型内で自動的に位置決めされ、高い寸法精度が確保できる 2. 異種材料の特性を一体化できる ・ 金属: 強度、耐熱性、導電性 ・ プラスチック: 軽量、絶縁性、成形性 両者を組み合わせることで、製品の小型化・軽量化・高耐久化が可能になる。 インサート成形の前に知っておくべき技術ポイント ・ インサートの清浄度確保: 汚れや油分を除去し、密着不良を防ぐ ・ 精密な金型設計: ガイドピンや位置決め機構でインサートを安定保持 ・ 適切な樹脂選定: 熱膨張や材料特性を考慮する ・ 射出条件の管理: 温度・圧力を適正化し、気泡・反り・空隙などを防止 推奨されるプラスチック材料 ・ PA(ポリアミド): 高強度・耐熱性・金属への密着性に優れる ・ PBT(ポリブチレンテレフタレート): 寸法安定性が高く、電気部品に適する ・ PPS(ポリフェニレンサルファイド): 高耐熱・高耐薬品性 ・ PC(ポリカーボネート): 透明性と高衝撃強度が求められる用途に適する まとめ インサート成形は、異種材料を効率的かつ高強度に一体化できる優れた成形方法である。金型設計や樹脂特性、プロセス条件を十分に理解すれば、高品質・高安定の大量生産が可能になる。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q1: インサート成形とオーバーモールドの違いは? A: インサート成形は金属などの硬質部品を金型に配置してから射出するのに対し、オーバーモールドは成形済みの樹脂部品に別材料を重ねて成形する。 Q2: 金属インサートはどのように準備すべき? A: 油分や埃を除去し、密着不良を防ぐために清浄状態に保つ必要がある。 Q3: PA や PBT がインサート成形でよく使われる理由は? A: 高強度、耐熱性、金属との密着性に優れているため。 📚 Glossary インサート成形(Insert Molding): 金属やセラミックを樹脂で一体化する成形方法 インサート(Insert): 成形前に金型へ配置する硬質部品 ガイドピン(Guide Pin): 金型内でインサートの位置を固定・誘導する部品 密着(Bonding): 異種材料間の接合 PA / PBT / PPS / PC: インサート成形で使用される代表的なエンプラ #インサート成形 #射出成形 #複合材料 #自動車部品 #電子部品 #医療機器 #金属樹脂一体化 #ものづくり #成形技術 #省工程化

なぜ自動車業界では高精度金型が必要なのか?

Key Takeaways • 高精度金型は、自動車部品のスクラップ低減と生産安定化に大きく貢献する。 • ブレーキ、エアバッグ、ECU などの安全関連部品には、ミクロンレベルの精度が必須。 • 高精度金型は、ダウンタイム、リワーク、設備損傷を減らすことで、長期的なコスト削減につながる。 • IATF 16949 の厳格な品質管理・トレーサビリティ要件に対応するために不可欠。 自動車産業において、寸法精度は性能と安全性を左右する最重要要素である。車両には数千点に及ぶ部品が搭載され、それらが完璧に連動して機能しなければならない。ブレーキ、エアバッグ、電子制御ユニットなどの重要部品において、わずかな公差のズレでも重大な安全リスクをもたらす可能性がある。そのため、高精度金型の活用は“選択肢”ではなく“必須条件”となっている。 高精度金型:自動車部品品質の基盤 ミクロン(μm)レベルの精度で製作された金型は、以下のような高精度プラスチック部品の成形に重要な役割を果たす: • 車内制御パネル(ダッシュボード) • ECU ハウジング • エアコン吹き出し口・内装部品 • エアバッグ関連メカニズム 高精度金型によって成形品の均一性が向上し、スクラップの削減や品質検査の効率化につながる。 初期費用は高くても、長期的には大幅なコスト削減 高精度金型は一般的な金型より初期費用が高い場合が多いが、長期的には以下のコストを大幅に削減できる: • スクラップ率の低減 • 機械のダウンタイム削減 • リワーク(手直し)や再生産の削減 • 金型や設備の損傷リスク減少 まとめ 高精度金型は、自動車部品の品質向上・スクラップ削減・生産安定化を実現し、国際的安全基準に対応するために欠かせない。初期段階から高品質な金型を導入することは、長期的なコスト削減と製造効率の向上につながる。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q1: なぜミクロン精度の金型が自動車部品に重要なのか? A: 安全関連部品は厳密な寸法管理が必要で、公差逸脱は機能不良や安全リスクにつながるため。 Q2: 高精度金型はどのようにコスト削減に貢献する? A: スクラップ、ダウンタイム、リワーク、設備損傷を減らし、歩留まりを改善するため。 Q3: IATF 16949 と金型品質の関係は? A: 高品質な金型により生産の一貫性が保たれ、トレーサビリティと品質管理が規格要求に適合しやすくなる。 📚 Glossary 高精度金型(High Precision Mold): ミクロンレベルの公差で製作された金型 スクラップ率(Scrap Rate): 規格外で廃棄される製品の割合 ダウンタイム(Downtime): 機械停止により生産できない時間 IATF 16949: 自動車産業の国際品質マネジメント規格 #高精度金型 #自動車部品 #プラスチック成形 #μm精度 #スクラップ削減 #OEM #射出成形 #金型寿命延長

射出成形におけるエンジニアリングプラスチック|実際の使用条件に適した材料の選び方

🌟 要点 • エンジニアリングプラスチックは、汎用プラスチックよりも高い機械的特性、耐熱性、耐薬品性を有する。 • 適切な材料選定により、反り、摩耗、短い使用寿命といった問題を低減できる。 • 射出成形では、「材料・プロセス・金型」の組み合わせを総合的に検討する必要がある。 • 高精度な設備と品質管理体制を備えた工場は、材料の性能を最大限に引き出すことができる。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー エンジニアリングプラスチックは、汎用プラスチックよりも高い強度、耐久性、寸法安定性が求められる産業用途向けに設計された材料群である。プラスチック射出成形において、材料選定は部品の品質、耐用年数、信頼性に直接影響する。 これらの材料は、耐熱性、耐薬品性、機械的強度、形状保持性に優れており、自動車、電気・電子機器分野など、厳しい条件下で連続使用される部品に適している。部品性能を向上させるだけでなく、変形や早期劣化のリスク低減にも寄与する。 射出成形では、材料とプロセスの関係性が極めて重要である。材料特性は成形温度、射出圧力、冷却時間を規定し、金型設計は樹脂の流動性や収縮特性に適合していなければならない。適切なプロセス管理により、寸法精度の維持と不良削減が可能となる。 代表的に使用されるエンジニアリングプラスチックには以下がある。 • PBT / PET:高強度・耐薬品性を有し、電気部品に適する • LCP:寸法安定性に非常に優れ、小型・複雑形状部品に最適 • POM:低摩擦特性を持ち、ギアや可動部品に使用される • PA / PA66:耐衝撃性に優れ、自動車用途で広く使用される • PC / PMMA:透明性が高く、カバーや光学部品に使用される • PPS / PEI / PES / PSU:高耐熱性を有し、電気・医療分野で使用される 材料選定にあたっては、部品が荷重を受けるかどうか、必要な耐熱性・耐薬品性、寸法安定性の要求、生産数量、目標コストなどの基本要素を検討する必要がある。よくある誤解は、最高グレードの材料を選べば最善であるという考え方であるが、実際には用途と成形プロセスに最も適合する材料こそが最適解となる。 実際の使用例として、自動車用コネクタ部品では、PA や PBT が選定されることが多く、成形時には温度や含水率を厳密に管理することで、必要な強度と寸法安定性を確保している。 📘 まとめ エンジニアリングプラスチックは、単に「強度の高い材料」ではなく、射出成形プロセスと一体で設計すべき重要な要素である。これらの基礎を理解することで、材料選定の精度が向上し、リスク低減と長期的な品質向上につながる。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q: エンジニアリングプラスチックは汎用プラスチックと何が違いますか? A: 耐熱性、機械的強度、寸法安定性が高く、過酷な産業用途に適している点が異なります。 Q: 材料選定は物性だけを見れば十分ですか? A: 十分ではありません。射出成形プロセスや金型設計と併せて検討する必要があります。 Q: 自動車業界でよく使われるエンジニアリングプラスチックは何ですか? A: PA、PBT、POM、LCP などが、構造部品や電装部品で多く使用されています。 📚 Glossary • エンジニアリングプラスチック:汎用プラスチックよりも高い強度、耐熱性、安定性を持つプラスチック • プラスチック射出成形:溶融した樹脂を金型に射出して成形する加工法 • 寸法安定性:部品が寸法や形状を維持する能力 • 反り(Warpage):収縮や不適切なプロセス管理によって生じる変形 📖 Reference [1] Company Profile & Manufacturing Capability – HAKKAI PRECISION (THAILAND) CO., LTD. 🔗 Cluster Internal Link • Core Content: https://prime.nc-net.com/89979/ja/product/detail/245000 • Advance Knowledge: https://prime.nc-net.com/89979/ja/product_others/detail_goods/27675 #エンジニアリングプラスチック #射出成形 #自動車部品 #産業用部品 #材料選定 #プラスチック成形 #品質管理 #ISO #IATF #製造業 📆 Updated: 2025-12-17

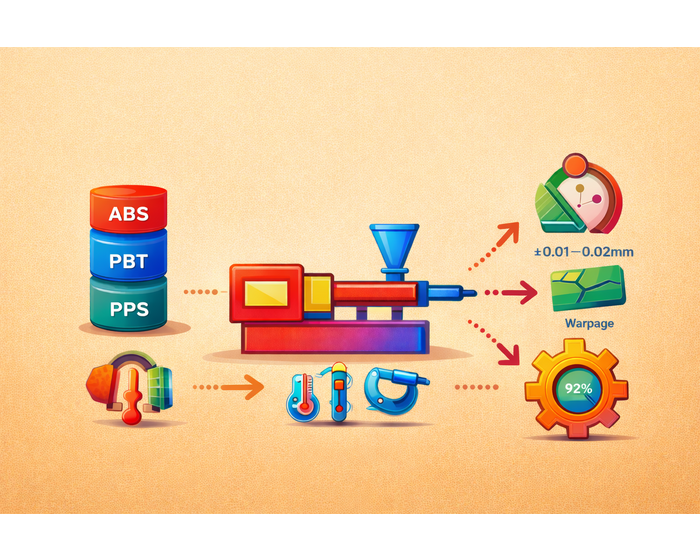

高精度射出成形におけるエンジニアリングプラスチック|材料・プロセス・品質KPIをつなぐ

🌟 要点 • 射出成形における品質問題は、多くの場合「材料とプロセス」の不整合から発生する • エンジニアリングプラスチックの種類によって、反り・寸法公差・歩留まりなどのKPIが大きく左右される • 射出条件および金型条件を適切に管理することで、材料性能を最大限に引き出せる • 高度なQA体制と高精度設備を持つ工場は、自動車用途におけるリスクを低減できる ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー 高度な工業用射出成形では、材料選定は単に「成形できるかどうか」にとどまりません。寸法公差、反り、不良率、長期的な部品安定性といったプロセスKPIと直接結び付けて検討する必要があります。材料選定が製造プロセスと整合していない場合、品質面およびコスト面で中長期的なリスクとなります。 自動車産業や電気・電子産業では、組立後に寸法公差を満たさない、特定ロットのみで反りが発生する、実使用環境下で機械特性が低下するといった問題が頻繁に見られます。これらの問題は、材料や設備のどちらか一方に起因することは少なく、材料・金型・射出条件の相互作用によって発生します。 根本原因の観点では、材料側の要因として収縮率、吸湿性、Tg/Tm が挙げられます。金型要因にはゲート設計、冷却バランス、ベント構造が含まれます。プロセス要因としては、樹脂温度、射出速度、保圧条件が関与します。例えば、PA や PBT において水分管理が不十分な場合、樹脂流動が不安定となり、反りや引張強度低下を招きます。 したがって、プロセス管理は材料特性と整合していなければなりません。LCP や PPS では、寸法安定性を確保するために金型温度と流動速度の厳密な制御が必要です。POM では、内部応力を増加させることなくヒケを抑制するため、保圧のバランスが重要となります。PC や PMMA では、応力クラックや白濁を防止するために冷却速度の管理が求められます。 材料選定にはコストとリスクのトレードオフも存在します。PPS や PEI などの耐熱材料は材料コストが高い一方で、信頼性リスクを低減できます。ABS のような成形性に優れた材料はコスト面で有利ですが、使用温度に制約があります。そのため、判断は材料単価ではなく、Total Cost of Ownership(TCO)の観点から行う必要があります。 KPI の観点では、適切なプロセス管理により、材料および金型設計に応じて ±0.01~0.02 mm レベルの寸法公差を実現できます。また、水分および温度を安定して管理することで歩留まりが向上し、自動組立工程においても部品の安定性が高まります。 匿名の工業事例では、電子部品用途の小型 LCP 部品において、材料特性に合わせて冷却バランスと射出速度を最適化することで、反りおよび組立不良を大幅に低減しました。この事例は、材料特性とプロセス条件を整合させる重要性を示しています。 プロセスとの整合を考慮せずに材料を選定すると、品質およびコストの長期的リスクが増大します。次のステップとして、設計段階から工場と連携し、Material–Process Window を構築することが有効です。 📘 まとめ エンジニアリングプラスチックは、Problem → Parameter → KPI の枠組みで材料選定とプロセス管理を体系的に結び付けることで、最大の価値を発揮します。このアプローチは、リスク低減、安定性向上、国際水準の工業生産を支えます。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q: 同じ材料でも成形結果が異なるのはなぜですか? A: 射出条件および金型設計が材料挙動に直接影響するためです。 Q: 耐熱材料は常に優れているのでしょうか? A: 必ずしもそうではありません。コスト、管理難易度、必要なKPIを総合的に評価する必要があります。 Q: 厳しい寸法公差が求められる場合、何から始めるべきですか? A: 寸法安定性の高い材料を選定し、それに適合したプロセス設計から始めるべきです。 📚 Glossary • Engineering Plastics:工業用途で使用され、プロセスKPIに影響を与えるプラスチック • Warpage(反り):射出成形後に発生する部品の変形 • Tolerance(公差):許容される寸法偏差 • Process KPI:歩留まりや部品安定性などのプロセス指標 • Material–Process Window:材料とプロセス条件が最適に整合する運転範囲 📖 Reference Company Profile & Manufacturing Capability – HAKKAI PRECISION (THAILAND) CO., LTD. 🔗 Cluster Internal Link • Core Content: https://prime.nc-net.com/89979/ja/product/detail/245000 • Basic Knowledge: https://prime.nc-net.com/89979/ja/product_others/detail_goods/27671 #エンジニアリングプラスチック #射出成形 #プロセスKPI #反り #寸法公差 #品質管理 #自動車産業 #工業製造 #精密成形 #製造技術 📆 Updated: 2025-12-17

PMMA射出成形の基礎 | 高品質な工業用外観を実現するための透明材料の理解

🌟 Key Takeaways ・PMMA(アクリル)は、高い透明性と優れた表面外観を持つ樹脂材料です。 ・PMMA射出成形では、湿気管理と温度管理が最も重要な要因となります。 ・製品品質は、材料そのものよりも金型設計およびプロセスの安定性に大きく依存します。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー PMMAは一般にアクリルとして知られており、ガラスのような高い透明性、軽量性、そして美しい表面仕上げが求められる用途で広く使用されているエンジニアリングプラスチックです。レンズ、透明カバー、家電製品の窓部品、装飾部品などに多く採用されており、特に外観品質や光透過性が重視される電気・自動車産業において活用されています。 材料特性の観点から見ると、PMMAは約92%の光透過率を持ち、高い硬度に加えて優れた耐UV性および耐候性を備えています。一方で、比較的脆く、湿気や溶融温度に非常に敏感な材料でもあります。これらの特性は射出成形プロセスに直接影響し、適切に管理されない場合には、気泡、シルバーストリーク、表面の曇りといった不良が発生する可能性があります。 材料特性と射出成形プロセスを関連付けて考えると、溶融温度および金型温度を安定して管理することが不可欠です。PMMAペレットは成形前に十分な乾燥処理を行う必要があり、これにより気泡やシルバーストリークの発生を抑制できます。また、ゲート設計や樹脂の流動経路は、表面の透明性や光学品質に直接影響します。不均一な流動は、特に透明部品においてフローラインとして顕著に現れます。 PMMAは、高い透明性または半透明性と優れた表面品質が求められ、かつ高い耐衝撃性を必要としない部品に適しています。さらに、光にさらされる環境での長期使用にも適していますが、そのためには温度管理、清浄度管理、成形後の取り扱いを含めた工程全体の精密な管理が前提となります。 PMMAは成形が難しく不良が出やすいという誤解を持たれることがありますが、実際には、①材料の適切な乾燥、②適正な金型温度の設定、③均一な樹脂流動という3つの要点を管理することで、高品質かつ安定したPMMA製品を量産することが可能です。 例えば、電気機器用の透明カバー部品では、金型温度を一定に保ち、自動取出しシステムを導入することで、成形後の取り扱いによる傷を低減し、生産工程全体を通じて光学的な透明性を維持することができます。 📘 まとめ PMMA射出成形は、材料特性とプロセス制御の関係を正しく理解することで、高い品質を実現できます。PMMAは、機能性と外観品質の両立が求められる現代の工業製品に適した材料です。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q: PMMAとPCの違いは何ですか? A: PMMAは透明性と表面品質に優れており、PCは靭性および耐衝撃性に優れています。 Q: PMMA成形前に乾燥は必要ですか? A: はい。表面の気泡やシルバーストリークを防ぐために、乾燥処理は必須です。 Q: PMMAは自動車用途に使用できますか? A: はい。高い衝撃荷重を受けない装飾部品や透明部品に適しています。 📚 Glossary (Key Terms) • Light Transmittance: 材料を通過する光の割合。PMMAでは約92% • Silver Streak: 湿気やガスによって発生する表面の筋状欠陥 • Flow Line: 樹脂流動の不均一によって生じる流れ模様 • Mold Temperature: 表面品質や透明性に影響する金型の温度条件 🔗 Cluster Internal Link Core Content: https://prime.nc-net.com/89979/ja/product/detail/258129 Advance Knowledge: https://prime.nc-net.com/89979/ja/product_others/detail_goods/27747 #射出成形 #PMMA #アクリル #透明部品 #プラスチック工学 #金型設計 #製造業 📆 Updated: 2025-01-06

PMMA射出成形|表面不良・透明性・プロセス制御

🌟 Key Takeaways • PMMAの品質問題の多くは、材料そのものではなく工程の不安定さに起因する • 水分とせん断(Shear)は透明性を損なう最大の要因 • PMMAは原料準備から製品取り出しまで、システム全体での管理が不可欠 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー PMMA(ポリメチルメタクリレート)は、成形そのものは比較的容易な透明材料である一方、表面品質や透明性の管理が非常に難しい材料です。透明ムラ、シルバーストリーク、フローマーク、さらには白濁や熱による表面劣化といった不良が発生しやすく、工程が安定していない場合、外観品質を重視する用途では「リスクの高い材料」と見なされがちです。 これらの問題は、PMMA固有の材料特性に起因します。PMMAは吸湿性が高く、残留水分が射出中に気化するとシルバーストリークとして表面に現れます。また、せん断感受性が高いため、不安定な流動や過度なせん断が発生すると、表面構造が容易に損なわれます。さらに、加工可能な温度範囲が狭く、わずかな温度変動でも透明性や表面品質が即座に変化します。 PMMA成形のアドバンスレベルにおいて重要なのは、「最適条件」を一つ探すことではなく、工程全体の一貫性を維持することです。原料準備では、成形前にペレットを十分に乾燥させ、残留水分を最小限に抑える必要があります。溶融温度の管理も重要で、過熱は白濁や変色といった表面不良を引き起こします。 金型温度は、他の多くの樹脂材料以上にPMMAの表面品質と透明性に大きな影響を与えます。生産中に金型温度を安定させることで、表面配向が改善され、外観のばらつきを抑えることができます。射出プロファイルは、特にゲート近傍での急激なせん断を避け、連続的で滑らかな流動を実現することが求められます。 エンジニアリングの観点では、すべての条件変更にトレードオフが存在します。射出速度を上げればフローマークは低減しますが、せん断が増加し表面が白濁する可能性があります。溶融温度を上げると流動性は向上しますが、焼けや色変化のリスクが高まります。金型温度を高くすれば表面は滑らかで透明になりますが、冷却時間が長くなります。アドバンスな工程管理とは、個別条件ではなく、システム全体のバランスを取ることにあります。 透明な電気機器部品の実例では、PMMAは原料の清浄度と作業環境を厳密に管理し、自動取り出し装置で表面接触を最小限に抑え、さらに金型温度をシフト間で一定に保つことで、ロット間・時間帯間の品質ばらつきを大幅に低減できます。 総じて、PMMAは試行錯誤的な条件調整には向きません。原料管理と成形条件に対する高い規律が求められますが、適切に管理できれば、多くの透明樹脂よりも優れた外観品質を実現し、製品差別化につながる材料となります。 📘 まとめ PMMA成形では工程の規律と安定性が最重要です。水分、せん断、温度安定性が、単一条件以上に透明性と表面品質を左右します。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q: PMMAはPCと比べて成形上どのような違いがありますか? A: PMMAは水分とせん断に対してより敏感ですが、透明性と表面品質に優れています。 Q: なぜPMMAでは金型温度が特に重要なのですか? A: 表面配向と透明性に直接影響するためです。 Q: PMMAは精密用途に適していますか? A: 工程を安定かつ一貫して管理できれば、適しています。 📚 Glossary(用語集) • シルバーストリーク: 成形中の水分気化によって生じる表面の筋状欠陥 • フローマーク: 流動の不安定さにより発生する表面模様 • せん断感受性: 高いせん断応力で材料特性が劣化しやすい性質 • 金型温度: 表面品質と透明性に直接影響する金型の温度条件 🔗 Cluster Internal Link Core Content: https://prime.nc-net.com/89979/ja/product/detail/258129 Basic Knowledge: https://prime.nc-net.com/89979/ja/product_others/detail_goods/27746 #PMMA #射出成形 #アクリル樹脂 #成形技術 #工程管理 #外観不良 #製造技術 #光学樹脂 #工業知識 #精密成形 📆 Updated: 2025-01-06

CONTACT

お問い合わせ