SERVICE

生産財・サービス

プラスチック射出成形の仕組みと工程をわかりやすく解説

製品情報

Key Takeaways

• 射出成形は、高精度・高速・大量生産に適したプラスチック成形プロセスである。

• プロセスは「溶融 → 射出 → 保圧 → 冷却 → 取出し」の5段階で構成される。

• 射出成形機はホッパー、スクリュー、射出ユニット、金型、型締めユニットで構成される。

• 射出速度・圧力、金型温度、溶融品質などのパラメータは、製品品質に直接影響を与える。

• 自動車、電子機器、医療機器、食品包装など、多様な産業で利用されている。

射出成形は、複雑な形状のプラスチック部品を高い品質で連続的に生産できる、非常に重要な製造技術である。高速なサイクルタイムと安定した品質により、大量生産に不可欠なプロセスとなっている。本記事では、射出成形の仕組み、装置構造、品質に影響する要素を体系的にまとめる。

射出成形プロセスの基本原理

射出成形とは、熱可塑性樹脂を加熱して溶融し、高圧で金型へ射出し、冷却・固化させて成形品を得るプロセスである。主な利点は以下の通り:

• 寸法精度が高く、±0.01 mm の領域まで管理可能

• 複雑な形状でも1サイクルで成形可能

• サイクルタイムが短く数秒〜数分

• 歩留まりが良く、廃材が少ない

• 余剰樹脂を再利用できる

これらの特性から、自動車、電子機器、医療、包装産業で広く利用されている。

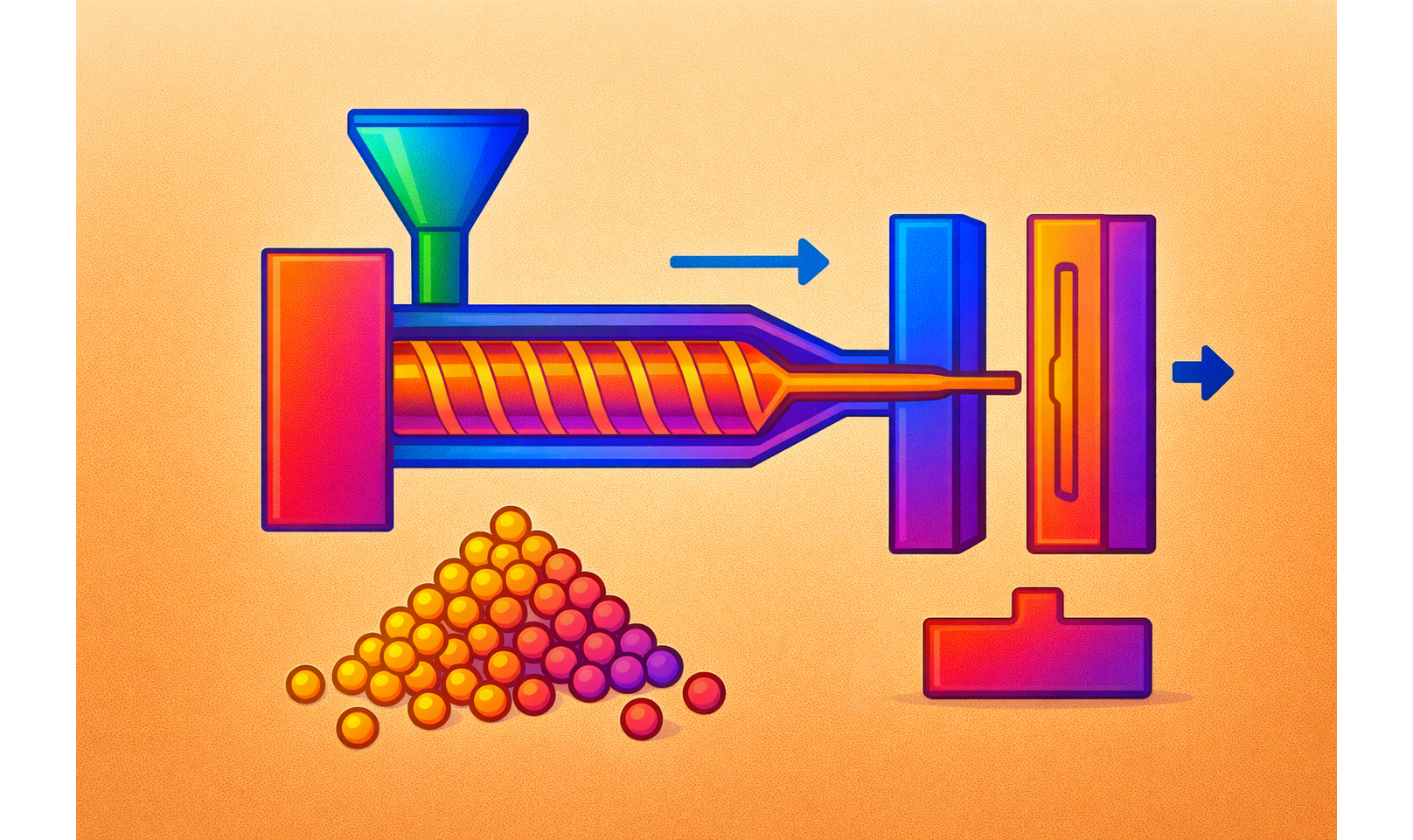

射出成形機の基本構造

射出成形機は以下の主要ユニットで構成される:

• ホッパー(Hopper): 樹脂ペレットの供給

• スクリュー&シリンダー: 樹脂の加熱・混練・溶融

• 射出ユニット: 溶融樹脂を金型に射出

• 金型(Mold): 製品形状・表面品質を決定

• 型締めユニット(Clamping Unit): 射出時の高圧に耐えるよう金型を保持

それぞれのユニットが連携し、安定した成形プロセスを実現する。

射出成形の工程

射出成形は5つの基本ステップで進行する:

• 樹脂の供給・溶融: ホッパーから供給された樹脂をスクリューで溶融

• 射出: 溶融樹脂を高圧で金型内に射出

• 保圧(Packing): 樹脂収縮を抑制し、空隙の発生を防ぐ

• 冷却: 金型を通して熱を奪い、成形品を固化

• 金型開放・取出し: 成形品が固化したら金型を開き、製品を取出し

1サイクルは数秒〜数分で終わり、自動化にも適している。

製品品質に影響する主要パラメータ

製品品質は、以下の重要パラメータのコントロールにより左右される:

• 射出速度・射出圧力

高すぎる → バリ(Flash)、焼け(Burn mark)

低すぎる → ショートショット

• 金型温度・冷却時間

収縮、反り、寸法安定性に影響

• スクリュー回転数・背圧

溶融品質や混練の均一性に影響

• 保圧時間・切替位置

内部応力や寸法精度に影響

材料や製品形状に応じた最適設定が必要となる。

まとめ

射出成形は、複雑で高精度な部品を効率良く大量に生産できる成形方法であり、そのメカニズム・装置構造・重要パラメータを理解することは、不良低減や品質向上に大きく貢献する。

ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー

❓ FAQ

Q1: 射出圧力の管理が重要な理由は?

A: キャビティの充填状態に影響し、バリやショートショットなどの不良を防ぐため。

Q2: なぜ金型温度を管理する必要があるのか?

A: 収縮、反り、表面品質に直接影響するため。

Q3: 射出成形はどのような製品に適している?

A: 高精度・大量生産・複雑形状のプラスチック部品に最適。

📚 Glossary

射出成形(Injection Molding): 樹脂を溶融・射出して成形するプロセス

型締めユニット(Clamping Unit): 射出時の高圧を受けるための金型固定機構

保圧(Packing): 収縮を抑えるための圧力保持工程

ショートショット(Short Shot): 金型への樹脂充填不足

バリ(Flash): 金型分割面からの樹脂はみ出し

#射出成形 #プラスチック加工 #金型成形 #精密部品 #樹脂製品 #工場自動化 #タイ製造業 #OEM #成形不良対策

CONTACT

お問い合わせ