SERVICE

生産財・サービス

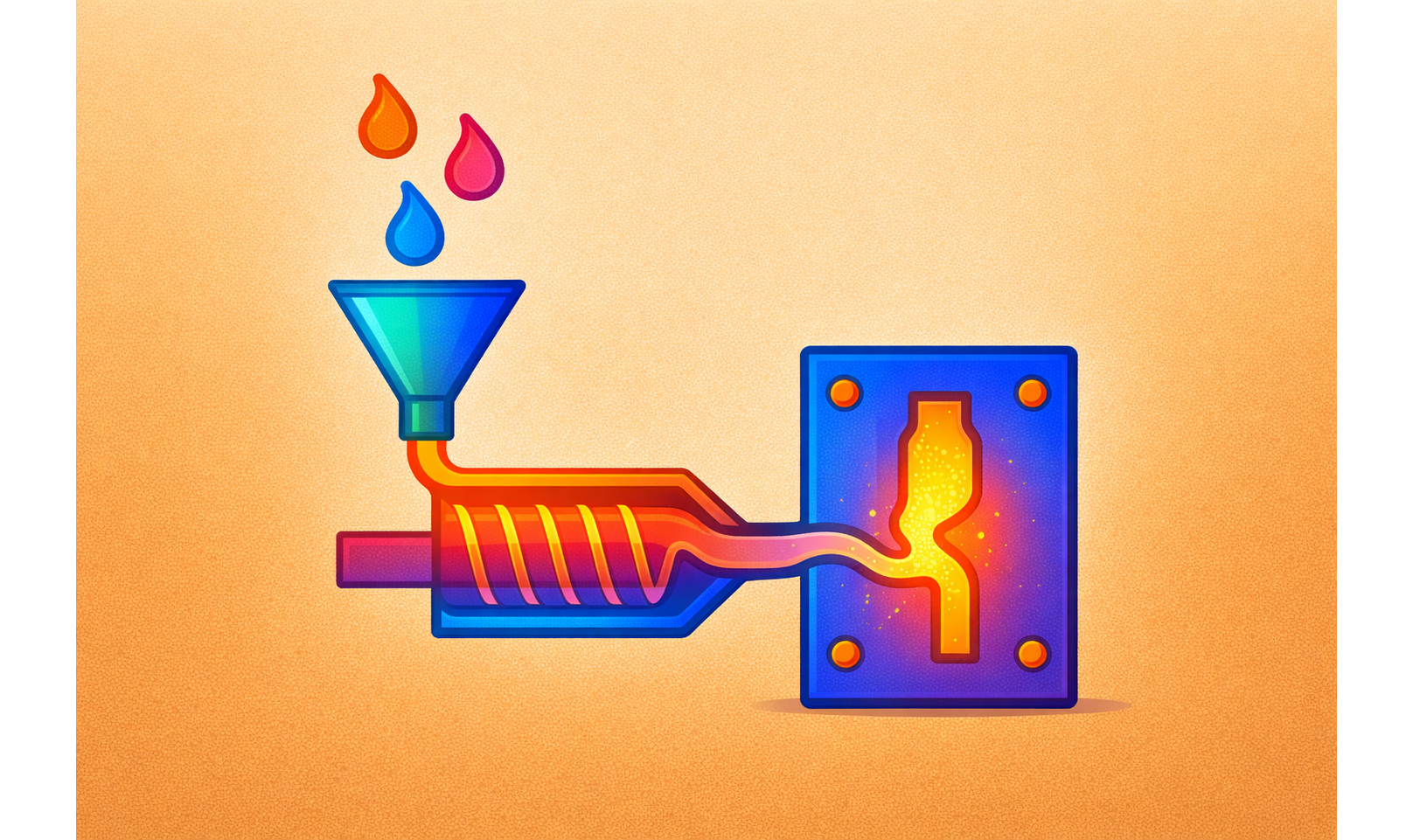

インサート成形とは?金属と樹脂を一体化

製品情報

Key Takeaways

・ インサート成形は、金属やその他の硬質材料とプラスチックを一体化させ、強度と精度を向上させる成形プロセスである。

・ 溶接・圧入・接着などの組立工程を不要にし、生産効率を高め、人為的ミスを削減できる。

・ 自動車、電子機器、医療機器、産業部品など、耐久性と多機能性が求められる分野で幅広く活用されている。

・ 成功の鍵は、インサートの清浄度、正確な金型設計、適切な樹脂選定、射出条件の最適化にある。

・ 推奨樹脂は PA、PBT、PPS、PC などで、強度・耐熱性・金属との密着性に優れる。

インサート成形は、金属の強度・導電性と、プラスチックの軽量性・絶縁性・成形性といった、異なる材料の利点を一体化できる重要な成形技術である。このプロセスは組立工程を削減し、製品の耐久性を向上させ、大量生産において安定した品質を実現する。本記事では、インサート成形の仕組み、利点、用途、そして成形前に知っておくべき技術ポイントをまとめる。

インサート成形の構造と原理

インサート成形では、まず金属またはセラミックのインサート部品を金型内の所定位置に配置する。その後、溶融プラスチックを射出し、インサートを覆うことで両素材が一体化する。成形プロセス中に密着が形成されるため、後加工で組み付ける方法よりも高い強度と位置精度を得られる。

インサート成形の利点

1. 工程削減と高効率化

・ 溶接・圧入・接着などの後工程が不要

・ 手作業に起因する組立ミスを削減

・ 金型内で自動的に位置決めされ、高い寸法精度が確保できる

2. 異種材料の特性を一体化できる

・ 金属: 強度、耐熱性、導電性

・ プラスチック: 軽量、絶縁性、成形性

両者を組み合わせることで、製品の小型化・軽量化・高耐久化が可能になる。

インサート成形の前に知っておくべき技術ポイント

・ インサートの清浄度確保: 汚れや油分を除去し、密着不良を防ぐ

・ 精密な金型設計: ガイドピンや位置決め機構でインサートを安定保持

・ 適切な樹脂選定: 熱膨張や材料特性を考慮する

・ 射出条件の管理: 温度・圧力を適正化し、気泡・反り・空隙などを防止

推奨されるプラスチック材料

・ PA(ポリアミド): 高強度・耐熱性・金属への密着性に優れる

・ PBT(ポリブチレンテレフタレート): 寸法安定性が高く、電気部品に適する

・ PPS(ポリフェニレンサルファイド): 高耐熱・高耐薬品性

・ PC(ポリカーボネート): 透明性と高衝撃強度が求められる用途に適する

まとめ

インサート成形は、異種材料を効率的かつ高強度に一体化できる優れた成形方法である。金型設計や樹脂特性、プロセス条件を十分に理解すれば、高品質・高安定の大量生産が可能になる。

ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー

❓ FAQ

Q1: インサート成形とオーバーモールドの違いは?

A: インサート成形は金属などの硬質部品を金型に配置してから射出するのに対し、オーバーモールドは成形済みの樹脂部品に別材料を重ねて成形する。

Q2: 金属インサートはどのように準備すべき?

A: 油分や埃を除去し、密着不良を防ぐために清浄状態に保つ必要がある。

Q3: PA や PBT がインサート成形でよく使われる理由は?

A: 高強度、耐熱性、金属との密着性に優れているため。

📚 Glossary

インサート成形(Insert Molding): 金属やセラミックを樹脂で一体化する成形方法

インサート(Insert): 成形前に金型へ配置する硬質部品

ガイドピン(Guide Pin): 金型内でインサートの位置を固定・誘導する部品

密着(Bonding): 異種材料間の接合

PA / PBT / PPS / PC: インサート成形で使用される代表的なエンプラ

#インサート成形 #射出成形 #複合材料 #自動車部品 #電子部品 #医療機器 #金属樹脂一体化 #ものづくり #成形技術 #省工程化

CONTACT

お問い合わせ