PRODUCTS

技術・製品情報

技術・製品情報

19件

業界カテゴリで絞る

素材カテゴリで絞る

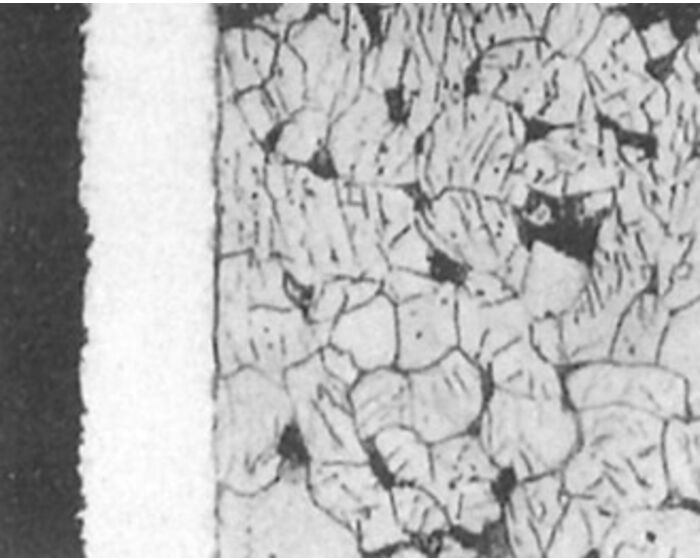

浸炭処理|高負荷部品の表面硬化処理

機械や自動車産業において、ギヤ や シャフト などの高トルク・高衝撃を受ける部品は、表面摩耗による劣化が課題となります。 内部の靭性を維持しながら、表面のみを硬化させることで、部品寿命を大幅に延ばすことが可能です。 この要件を満たすために採用されるのが 浸炭処理(Carburizing) であり、耐摩耗性・耐疲労性に優れた表面と、靭性を保った芯部を実現します。 プロセスの原理 浸炭処理(Carburizing) とは、炭素濃度の高い雰囲気ガス中で 800~980°C に加熱し、炭素原子(Carbon Atoms) を鋼材表面に拡散させるプロセスです。炭素が鋼の結晶構造に浸透し、浸炭層(Carburized Layer) を形成します。その後、急冷(Quenching) を行うことで、表面が マルテンサイト組織(Martensitic Structure) に変化し、高硬度で耐摩耗性の高い層を得ることができます。 処理後の特性 表面硬度:650~800 HV 優れた 耐摩耗性 と 耐疲労性 を発揮。 表面はマルテンサイト化し硬化、内部は靭性を保持。 繰り返し衝撃や高負荷下でも亀裂や変形を防止。 適用材料 浸炭処理(Carburizing) は、硬度と靭性のバランスが求められる鋼材に適しています。 構造用炭素鋼(Structural Carbon Steel) 合金鋼(Alloy Steel) 用途と適用例 高負荷・高精度部品に最適です。 ギヤ(Gear): 表面硬度と耐摩耗性を向上。 ブッシュ/ロール(Bush / Roll): 高回転・高慣性条件での摩耗を低減。 スピンドル(Spindle): 表面の滑らかさと回転精度を確保。 最大 760 × 1230 × 720 mm の大型ワークまで処理可能で、小型から大型まで幅広い生産に対応します。 浸炭処理の特長 芯部を脆化させずに表面硬度を大幅に向上。 長期的な 耐摩耗性 と 耐疲労性 を実現。 浸炭層の深さ(Case Depth)を精密に制御可能。 多様な形状・サイズの部品に対応。 まとめ ガス浸炭処理(Gas Carburizing) は、鋼の表面硬度を高め、耐摩耗性・耐疲労性を向上させる代表的な熱処理技術です。800~980°C の温度範囲で処理することで、650~800 HV のマルテンサイト層を形成し、内部の靭性を維持。機械・自動車・パワートレイン分野において、部品寿命と信頼性を大幅に向上させる最適なソリューションです。 詳細はPDFをダウンロードいただくか、お気軽にお問い合わせください。 #浸炭処理 #Carburizing #DOWAサーモテック #熱処理 #マルテンサイト #表面硬化 #ギヤ #スピンドル #機械部品 #精密熱処理

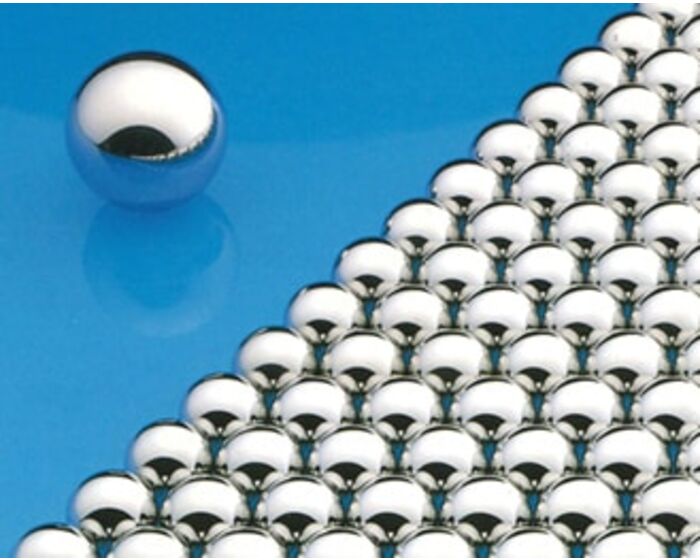

ショットピーニング処理|高負荷機械部品の亀裂防止と表面強化処理

機械および自動車産業において、金属疲労(Metal Fatigue) は高負荷部品の早期破損や亀裂の主な原因です。この課題を解決するために使用されるのが、機械的表面処理技術である ショットピーニング(Shot Peening) です。ショットを高速で表面に衝突させ、圧縮残留応力 を発生させることで、引張応力による亀裂発生を抑制し、部品寿命を延ばします。熱を加えないため、寸法変化や組織変化の心配がなく、既存の熱処理部品にも適用可能です。 プロセスの原理 ショットピーニング は、高圧空気を用いて微小な金属ショットまたはセラミックショットをワーク表面に衝突させるプロセスです。衝突によって微細な塑性変形が起こり、表面に 圧縮残留応力(Compressive Stress) が形成されます。この圧縮応力が、外部からの引張応力を打ち消す働きをすることで、疲労強度(Fatigue Strength) を大幅に向上させます。本処理は 常温(約25°C) で行われるため、既存のマルテンサイト組織や焼入れ硬度に影響を与えません。さらに、ショット圧力や照射距離などのパラメータを精密に制御することで、最適な応力層を得ることができます。 処理後の特性 表面硬度:800~1000 HV 圧縮残留応力層(Compressive Residual Stress Layer) により疲労亀裂を抑制 耐摩耗性 および 耐衝撃性 の向上 既存の マルテンサイト組織 や硬度を維持 焼入れ・浸炭焼入れ部品への再処理にも適用可能 適用材料 ショットピーニングは、焼入れ・焼戻し鋼(Quenched & Tempered Steel) や 浸炭焼入れ鋼(Carburized & Quenched Steel) に特に効果的です。たとえば、SCM420、SNCM439、SCr420などの高強度で疲労を受けやすい機械部品に使用される合金鋼が該当します。 用途・適用例 自動車、産業機械、動力伝達装置(Powertrain)などの 高疲労負荷部品 に広く使用されています。代表的な適用例はベベルギヤ(Bevel Gear)、ピニオンギヤ(Pinion Gear)、カウンターシャフト(Counter Shaft)など。ノズル式およびインペラー式のショットピーニング装置を使用し、φ500 × 500 mm または φ270 × 900 mm の部品まで処理可能です。 安定した圧力・速度制御により、均一な処理品質を実現します。 ショットピーニングの特長 部品の 疲労寿命を数倍に延長。 表面硬度および亀裂抵抗性を向上。 熱を使用しないため、寸法変化や歪みが発生しない。 高負荷部品の再生・メンテナンスにも最適。 空気圧、ショット径、照射距離 などのパラメータを高精度に制御可能。 まとめ ショットピーニング(Shot Peening) は、常温で実施できる機械的表面強化プロセスであり、圧縮残留応力層 を形成することで疲労破壊を抑制します。処理後の表面硬度は 800~1000 HV に達し、母材組織を変化させずに耐疲労性を大幅に向上。ギヤ、スピンドル、ドライブシャフト など、長期信頼性が求められる高負荷部品に最適です。 詳細はPDFをダウンロードいただくか、お気軽にお問い合わせください。 #ショットピーニング #ShotPeening #DOWAサーモテック #表面処理 #圧縮残留応力 #疲労強度 #ギヤ #スピンドル #ノズル式 #インペラー式

タフナイト処理 (ガス軟窒化)|あらゆる機械部品に対応する窒化層による耐摩耗性向上処理

機械部品や自動車部品の製造において、表面硬度と寸法精度の両立 は非常に重要です。軟窒化処理(Gas Soft Nitriding) は、低温で行うガス制御熱処理技術であり、歪みや割れを防止しながら表面の耐摩耗性を向上させます。 このプロセスにより、シャフト、ギヤ、ピン、ブッシュ などの精密部品に適した、滑らかで高硬度の表面層を形成します。 プロセスの原理 軟窒化処理(Gas Soft Nitriding) は、アンモニア(NH₃)およびキャリアガス を含む雰囲気中で、570°C以下の温度にて部品を加熱します。窒素原子が鋼表面と反応し、表面には高硬度の化合物層(ε-Fe₂₋₃N)が、内部には強靭化をもたらす窒素拡散層(N-Diffusion Layer)が形成されます。この構造により、表面硬度(400~900 HV)が得られ、耐摩耗性・耐疲労性・耐食性 が大幅に向上します。さらに、低温処理のため、母材の金属組織への影響はほとんどありません。 処理後の特性 表面硬度:400~900 HV(材質と処理時間による) 滑らかで均一な表面、寸法変化・歪みなし 高い耐摩耗性と低摩擦性 一般的な環境下での耐食性の向上 部品寿命の延長とメンテナンス頻度の低減 適用材料 適用対象は、炭素構造用鋼(Sシリーズ)および合金構造用鋼(SCM・SNCMシリーズ)であり、硬い表面と靭性のある芯部が求められる部品に適しています。これらは、表面硬度と芯部靭性の両立が求められる部品に適しています。 注意: ステンレス鋼(SUSシリーズ)は、表面の Cr₂O₃ 酸化膜 が窒素拡散を妨げるため非推奨です。 用途・適用例 軟窒化処理は、精密で高硬度が求められる一般的な機械部品に適しており、シャフト(Shaft)、ギヤ(Gear)、ブッシュ(Bushing)、ピン(Pin)などの各種機構部品に広く利用されています。THN-80 バッチ式炉 により、760 × 1230 × 720 mm までの部品を処理可能。 炉内の温度およびガス分布は均一で、安定した品質が得られます。 軟窒化処理の特長 低温処理により変形を最小化 母材構造を変化させずに表面硬度と耐摩耗性を向上 疲労強度および耐食性の改善 滑らかで光沢のある表面、精密部品に最適 自動制御システムにより品質の安定性を確保 まとめ 軟窒化処理(Gas Soft Nitriding) は、570°C以下の低温で行う表面硬化技術であり、歪みや変形を抑えながら耐摩耗性・疲労強度・表面硬度 を向上させます。表面に形成される ε-Fe₂₋₃N 化合物層 と 窒素拡散層 により、400~900 HV の高硬度を実現。炭素鋼・合金鋼など、あらゆる機械部品に適用可能な高信頼性プロセスです。 詳細はPDFをダウンロードいただくか、お気軽にお問い合わせください。 #軟窒化 #GasSoftNitriding #DOWAサーモテック #熱処理 #Fe2_3N #表面硬化 #窒化鋼 #耐摩耗性 #低温処理 #精密部品 詳細はPDFをダウンロードいただくか、お気軽にお問い合わせください。

ホモ処理(水素気処理)|防錆性と耐食性を向上させる

機械部品の表面は、長期間の使用により酸化や腐食が進行し、強度・機能性・外観品質を損ないます。この問題を解決するために開発されたのが、ホモ処理(水素気処理)です。本プロセスは、水蒸気と水素を含む雰囲気中で鋼表面を制御酸化し、緻密で安定したFe₃O₄(マグネタイト)酸化被膜を形成することで、防錆性・耐食性を大幅に向上させます。また、薬品を使用しない環境負荷の低い表面改質技術としても注目されています。 処理の原理 ホモ処理(水素気処理)は、鋼材を 400〜450℃ に加熱し、水蒸気を含む水素雰囲気中で制御酸化を行うプロセスです。この際、鉄の表面に化学的に安定したFe₃O₄層(マグネタイト層)が形成されます。生成されたFe₃O₄層は母材に強固に密着し、空気中の酸素や湿気による赤錆(Fe₂O₃)の発生を防止します。さらに、黒灰色の均一で美しい外観を得られるとともに、反射防止・装飾性にも優れています。 処理後の特性 Fe₃O₄酸化被膜により防錆・耐食性が大幅に向上。 湿気・塩分・熱酸化に対する耐性を発揮。 被膜は薄く均一で、寸法変化がほとんどない。 表面に潤滑油を保持しやすく、摺動特性を改善。 黒色で均一な外観により、装飾性・高級感も向上。 適用材料・部品例 適用材料: 一般構造用鋼、炭素鋼、合金鋼など、鋼全般。 適用部品: 軸(Shaft)、ギヤ(Gear)、ブラケット(Bracket)、ピン(Pin)、ボルト(Bolt)などの機械部品全般。 最大処理サイズ: 600 × 1230 × 500 mm(バッチ型ホモ処理炉)。 ホモ処理(水素気処理)の特長 低温処理(400〜450℃) により、熱変形や寸法変化を抑制。 均一で密着性の高いFe₃O₄酸化被膜を形成。 精密部品にも適用可能な寸法安定性。 外観仕上がりが美しく、塗装・潤滑油処理との密着性も良好。 薬品を使用しない環境対応型プロセス(H₂+H₂O雰囲気)。 まとめ ホモ処理(水素気処理) は、水蒸気と水素雰囲気を利用して鋼表面にFe₃O₄酸化膜を形成する低温酸化プロセスです。400〜450℃ の範囲で均一な保護層を生成し、防錆性・耐食性・潤滑性を同時に向上。外観品質にも優れ、精密機械部品から構造部品まで幅広い用途に対応できる、信頼性の高い表面改質技術です。 ※詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。 #ホモ処理 #水素気処理 #Fe3O4 #黒色酸化被膜 #DOWAサーモテック #防錆処理 #耐食性 #熱処理 #表面改質 #機械部品

浸炭窒化処理|低炭素鋼の表面硬化処理

低炭素鋼 の表面硬度と耐摩耗性を向上させるために、カーボナイトライジング処理(Carbonitriding) は非常に有効な熱処理方法です。炭素(C)と窒素(N)を同時に鋼表面に拡散させることで、硬度と靭性を兼ね備えた強靭な表面層を形成し、通常の浸炭処理よりも高い耐疲労性を実現します。このプロセスは、交番荷重・回転応力・長期摩擦にさらされる ギヤ、スピンドル、ブッシュ などの機械部品に最適です。 プロセスの原理 カーボナイトライジング処理(Carbonitriding) は、炭素源ガスとアンモニア(NH₃) を含む雰囲気中で 730~900°C に加熱し、炭素と窒素原子を鋼表面に同時に拡散させるプロセスです。その後、急冷(Quenching) により鋼組織が マルテンサイト(Martensite) に変化し、高い硬度と耐衝撃性を発揮します。処理後の表面には Fe–C–N化合物層(Compound Layer) が形成され、微細で高硬度な構造を持ち、摩耗や疲労に強く、一般的な焼入れに比べて表面割れが起きにくい特性を持ちます。 処理後の特性 表面硬度:600~750 HV 微細な マルテンサイト組織 により高強度かつ高靭性を実現 カーボナイトライド層(Carburized–Nitrided Layer) の密着性が高く、剥離しにくい 耐疲労性・耐腐食性 が向上 芯部は靭性を保持し、内部破壊を防止 適用材料 カーボナイトライジング処理(Carbonitriding) は、表面硬度と芯部靭性のバランスが求められる鋼材に最適です。 低炭素鋼(Low Carbon Steel) 低合金鋼(Low Alloy Steel) 代表材質:S10C, S20C, SCM420, SCR420 — 交番応力や回転応力を受ける部品に適用。 用途と適用例 自動車・機械・エネルギー産業の 高負荷部品 に広く使用されています。 ギヤ(Gear)・ブッシュ(Bushing): 高い耐摩耗性と耐疲労性を発揮。 スピンドル(Spindle): 表面硬度と寸法精度が要求される部品。 ロール(Roll): 長期運転での耐摩耗性と耐久性を確保。 最大 760 × 1230 × 720 mm の大型部品まで処理可能で、中~大型量産ラインにも対応します。 まとめ カーボナイトライジング処理(Carbonitriding) は、特に 低炭素鋼 向けに設計された表面硬化プロセスです。730~900°C の温度範囲で、炭素と窒素の比率を精密に制御することにより、600~750 HV の高硬度層を形成。微細で靭性のあるマルテンサイト構造が、耐摩耗性・耐疲労性 を大幅に向上させます。ギヤ・ブッシュ・ロール・スピンドル などの高負荷部品に最適な処理です。 詳細はPDFをダウンロードいただくか、お気軽にお問い合わせください。 #カーボナイトライジング #Carbonitriding #DOWAサーモテック #熱処理 #低炭素鋼 #マルテンサイト #表面硬化 #ギヤ #スピンドル #機械構造用鋼

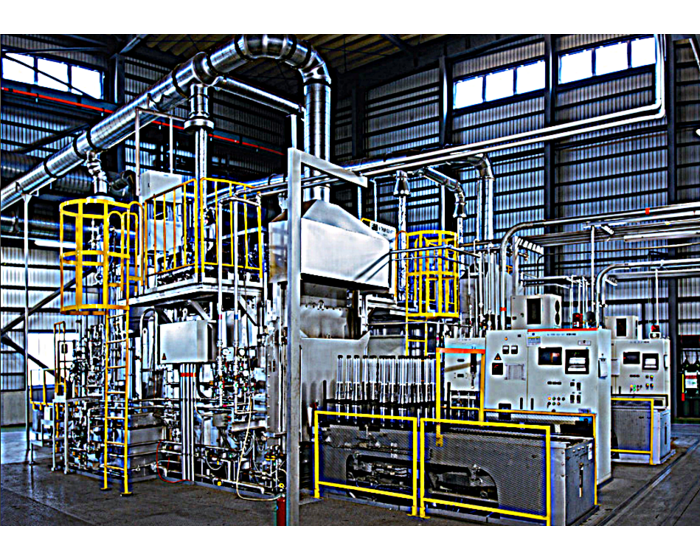

CO₂30%削減×浸炭処理対応|TKM省エネ熱処理炉

DOWAサーモテックが開発した「TKMシリーズ熱処理炉」は、省エネと環境性能を両立しつつ、浸炭処理を中心に多様な熱処理工程に対応できる自社開発炉です。高効率リジェネバーナーと新断熱構造を組み合わせることで、CO₂排出量を従来比30%以上削減。エンジン部品やトランスミッション部品など、自動車関連の量産部品の効率的な処理に最適です。 主要仕様と導入効果 TKMシリーズは、ガス加熱方式を採用しながら最大処理能力820kg/回を実現。加熱・浸炭・冷却までを均一にコントロールできる設計となっており、品質とスループットの両立を可能にします。トータルリードタイムを最大20%短縮し、生産工程全体の効率向上に貢献します。 - 型式:TKM-40ERT〜TKM-120ERT - 炉内有効寸法(mm):長さ915〜1220/幅510〜760/高さ450〜750 - 処理能力:最大820kg/回 - 常用温度:最大930℃ - 加熱方式:ガス加熱(リジェネバーナー採用) - 搬送方式:プッシャー式 環境対応・生産性向上 新断熱構造により炉体表面温度を低減し、放熱ロスを抑制。これにより、CO₂排出量の削減だけでなく、炉周辺環境の改善にも寄与します。また、エネルギー効率に優れた設計は、省電力化と稼働コスト低減にも直結します。 対応分野と用途 - 自動車産業:エンジン部品、トランスミッション、駆動系シャフトの浸炭・焼入処理 - 産業機械:ベアリング、ギアなどの高強度化処理 - 航空機部品:軽量部材の表面処理 - 金属工具:耐摩耗性向上のための処理工程 TKMシリーズが選ばれる理由 - CO₂排出量30%以上削減、環境規制対応を支援 - 処理能力820kg/回、工程統合による高効率運用 - 浸炭処理をはじめとする多様な用途に対応 - 耐久性に優れるセラミック断熱材構造 TKMシリーズは、製造現場におけるエネルギー使用量の最適化と品質安定化を同時に実現し、持続可能な生産体制の構築をサポートします。 ※詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。 #熱処理炉 #浸炭処理 #省エネ設備 #CO2削減 #DOWA #TKM炉 #熱処理設備 #環境対応型設備 #高スループット炉 #タイ工場対応

CO₂97%削減|Z-TKM真空浸炭炉で環境改革

Z-TKMシリーズは、DOWAサーモテックが開発した次世代型の真空浸炭炉であり、従来の雰囲気浸炭炉と同等の品質安定性・経済性を保ちながら、環境性能を飛躍的に向上させたモデルです。最大の特長は、--工場内のCO₂排出量を最大97%削減--する先進的な構造と、--グリーンエネルギー利用による総排出量60%以上の削減--を実現する点です。環境対応が重要視される今、持続可能なものづくりを支える有力な選択肢です。 高い環境性能と省エネ性 Z-TKMは火炎を使用しない設計により、本質的な安全性も確保。加えて、アンモニアや水素バーナーといった多様な加熱源に対応し、再生可能エネルギーの導入にも柔軟に対応できます。これにより、エネルギー転換を推進する企業においても最適な装置選定が可能です。 - 工場内CO₂排出削減率:最大97% - 総排出量削減率:60%以上(グリーンエネルギー併用時) - 火炎不使用による安全設計 - グリーンエネルギー対応(アンモニア・水素など) 製品仕様と互換性 Z-TKMはバッチ式・ストレートスルー搬送に対応し、既存のTKMシリーズとの互換性を有するため、導入コスト・設置工期の最適化も可能です。新設ラインにも、既設ラインへの組込みにも柔軟に対応できます。 - トレイ寸法:幅760 × 長さ1230 × 高さ720mm - 処理グロス重量:最大720kg/回 - 最高処理温度:1,000℃ - 対応ユーティリティ:電力、冷却水、窒素ガス、浸炭性ガスなど 対応業界・用途 Z-TKMは以下のような高精度熱処理を必要とする分野で力を発揮します: - 自動車産業:エンジン・ギア等の耐摩耗処理(浸炭処理) - 航空機部品:軽量化部材の熱処理による強度向上 - 産業機械:ベアリングやシャフトなどの高負荷部品の耐久性強化 Z-TKMシリーズが選ばれる理由 - CO₂排出最大97%削減の環境性能 - 火炎不使用構造による高い安全性 - TKMシリーズとの完全互換で既設設備にも対応 - グリーンエネルギー導入を後押しする柔軟性 Z-TKMシリーズは、環境負荷低減と高生産性を両立する次世代型装置として、製造現場の未来を支える最適解です。 ※詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。 #真空浸炭炉 #CO2削減 #環境対応熱処理 #ZTKM炉 #グリーンエネルギー対応 #DOWA #脱炭素熱処理 #高安全性設備 #SDGs対応装置 #タイ熱処理設備

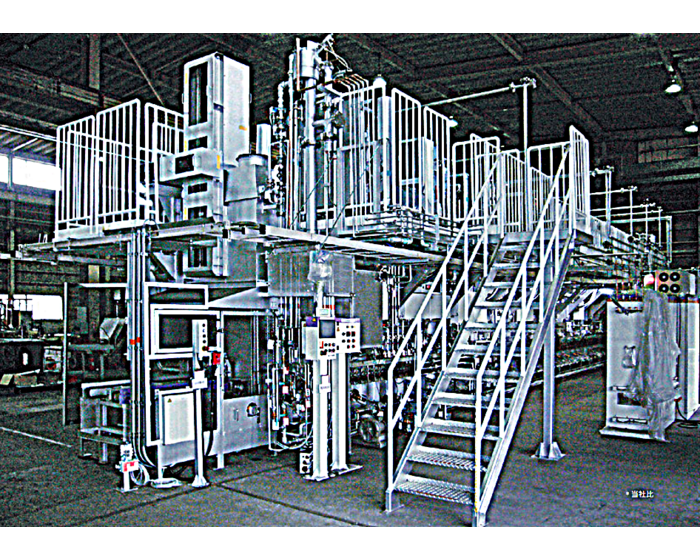

トヨタ共同開発|CO₂削減V-TKM熱処理炉

V-TKMシリーズは、「必要な時に、必要な物を、必要なだけ作る」という生産思想のもと、DOWAサーモテックとトヨタ自動車株式会社が共同開発した--次世代型のセル式インライン熱処理炉--です。従来の量産設備とは異なり、小ロット多品種生産に最適化されており、--CO₂排出量を最大97%削減--しながら、--処理工程の合計時間を約3分の1に短縮--し、生産現場の効率化を実現します。環境対応と高効率化を両立したソリューションとして注目されています。 特長と導入効果 V-TKMは、従来比で--非稼働時間を大幅に短縮--し、省エネ・高効率運用を可能とする--全自動真空搬送システム--を採用。さらに、設備占有面積を47%削減するコンパクト設計や、焼結・ロウ付けなど多工程対応の拡張性も備え、幅広い製造業に適応します。 - CO₂排出量:工場内97%削減 - 処理工程時間:従来比3分の1に短縮 - 品質ばらつき:65%削減 - 設備スペース:47%削減 - 火炎不使用・グリーンエネルギー対応 製品仕様と柔軟性 用途に応じて異なるトレイサイズに対応する2モデルを展開。浸炭、焼入れ、焼結、ロウ付けなどの多様な処理が可能です。 - モデルV-1:200×300×50mm(20kg) - モデルV-2:620×760×250mm(120kg) - 最高温度:1,100℃ - 搬送方式:自動セル搬送(真空搬送) - 焼入方式:油焼入れ/ガス焼入れ - 対応ユーティリティ:電力、圧縮空気、冷却水、窒素、浸炭性ガス 対応業界と用途 V-TKMは、部品精度や生産柔軟性が求められる分野で導入が進んでいます。 - 自動車:エンジン/トランスミッション部品の焼結・浸炭処理 - 航空機:軽量部材の高精度熱処理 - 産業機械:ベアリング/シャフトなどの耐摩耗処理 V-TKMが選ばれる理由 - トヨタと共同開発による生産現場起点の構造設計 - CO₂97%削減を実現する環境対応型設備 - 小ロット生産・高精度対応で品質のバラつき低減 - 自動真空搬送・セル式レイアウトによる稼働最適化 V-TKMシリーズは、少量多品種・環境負荷低減・生産効率の同時達成を求める製造現場において、次世代の熱処理を実現する革新的ソリューションです。 ※詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。 #V-TKM熱処理炉 #トヨタ共同開発 #CO2削減設備 #セル式熱処理 #グリーンエネルギー対応 #真空熱処理炉 #DOWAサーモテック #省エネ熱処理 #多品種少量対応 #自動車部品熱処理

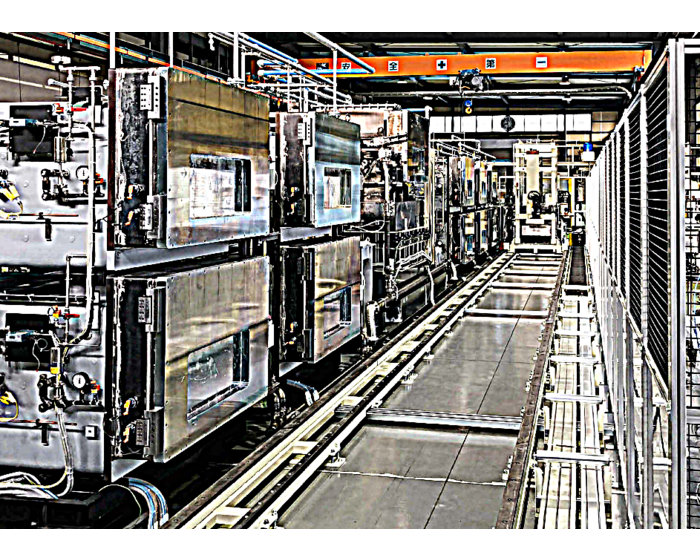

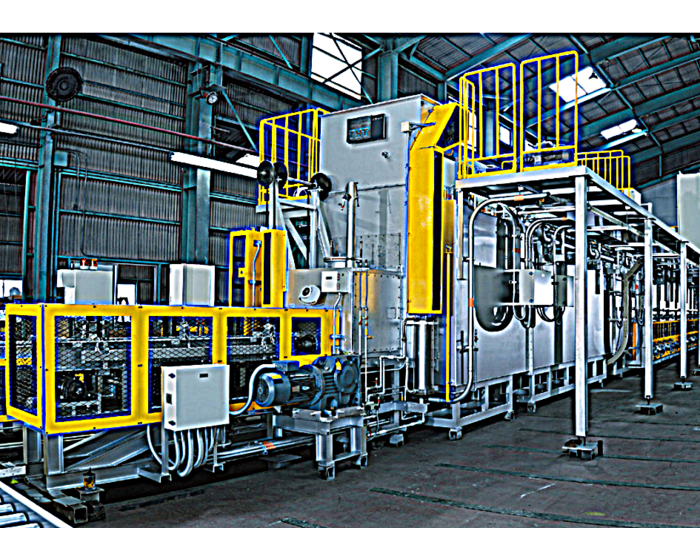

生産性3倍×連続処理で省スペース化|S-TKM連続熱処理炉

S-TKMシリーズは、DOWAサーモテックが開発した次世代型の連続熱処理炉であり、従来のバッチ炉と比較して生産性を約3倍に向上させながら、省スペース設計と省エネ性能を両立した高効率モデルです。トランスミッションギアやシャフトなどの自動車部品から、ベアリングや歯車などの産業機械部品、航空宇宙部品の熱処理まで幅広く対応可能で、現場の処理効率と設置性を大きく改善します。 高効率な連続処理と省エネ構造 S-TKMは、ローラーハース方式による連続搬送により、処理の切れ目がなくスループットが大幅に向上。これにより従来のバッチ炉と比較して最大3倍の処理能力を実現します。さらに、新断熱構造と高性能リジェネガスバーナーの組み合わせにより、加熱エネルギーコストの大幅削減とCO₂排出量低減を同時に達成します。 - 生産性:約3倍(従来バッチ炉比) - 加熱方式:ガス加熱または電気加熱(選択可) - 対応温度:最大930℃ - ローラーハース搬送による安定供給 製品仕様と設置メリット S-TKMは複数型式を展開しており、処理対象やライン設計に応じた最適なレイアウトが可能です。省スペース構造により、既存工場内へのレイアウト変更や新規導入が柔軟に行えます。 - 型式:STKM 80、STKM 100 - 炉内有効寸法:長さ3075mm(615×5)、幅660〜760mm、高さ600〜720mm - トレイあたり処理重量:最大360kg - 外形寸法:全長6876〜6910mm、全幅2900〜3000mm、全高5074〜6257mm 対応業界・用途 - 自動車部品:トランスミッションギア、駆動シャフト等の浸炭・焼入処理 - 産業機械部品:ギア、ベアリングの高耐久処理 - 航空宇宙部品:温度制御を要する高精度熱処理 S-TKMが選ばれる理由 - 処理能力3倍の連続炉で大量処理に最適 - 省スペース設計+電気・ガス加熱の柔軟対応 - CO₂削減・エネルギーコスト削減を両立 - 自動車・産機・航空まで幅広く対応可能 S-TKMシリーズは、生産ラインの省人化・省エネ化・高スループット化を同時に実現する、熱処理現場における合理化の最適解です。 ※詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。 #連続熱処理炉 #STKM炉 #高効率熱処理 #省スペース設備 #CO2削減 #自動車部品熱処理 #DOWAサーモテック #ローラーハース炉 #省エネ設備 #量産対応熱処理

CO₂30%削減×10%時短|ハイブリッド連続ガス浸炭炉

DOWAサーモテックが開発した「ハイブリッド型連続式ガス浸炭炉」は、トレープッシャー方式とローラーハース方式を融合した次世代構造により、処理工程の効率化と環境負荷低減を同時に実現する連続炉です。高性能リジェネガスバーナーを昇温ゾーンに採用し、単位重量あたりのCO₂排出量を約30%削減。さらに、炉内リードタイムを約10%短縮することで、生産性と環境性能の両立を図る製造現場を支援します。 高効率搬送と熱設計による省エネ構造 独自設計のハイブリッド構造は、トレープッシャー搬送による安定性と、ローラーハースによる高速性を組み合わせたもので、昇温〜浸炭〜拡散〜焼入れ(油槽)までを一貫処理します。加熱には電気またはガスを選択可能で、設備環境やコスト要件に合わせた最適な構成が選べます。 CO₂排出量:単位重量あたり約30%削減 - 炉内処理時間:約10%短縮(リードタイム) - 設置スペース:約20%削減(コンパクト設計) - エネルギーコスト:約40%削減(省エネ構造) 製品仕様と柔軟な構成 - 加熱方式:電気またはガス加熱対応 - 搬送方式:トレープッシャー+ローラーハース方式 - 炉内素材:セラミック/耐火レンガ構造 - 処理工程:昇温/浸炭/拡散/焼入れ - 焼入方式:油槽対応 - 環境性能:高効率燃焼+CO₂削減設計 対応分野・用途 - 自動車部品:トランスミッションギア、シャフトの高耐久処理 - 産業機械部品:ベアリング・カムの高精度熱処理 - 航空機部品:高強度・軽量部材への熱処理対応 ハイブリッド炉が選ばれる理由 - CO₂30%削減で環境基準への対応を支援 - 工程内時間10%短縮で生産効率を改善 - スペース制約にも適応する20%省スペース設計 - 搬送技術を融合した一体型構造で信頼性確保 本製品は、環境対応・生産合理化・設備更新を同時に進める企業にとって、最適な熱処理ソリューションとなります。 ※詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。 #連続熱処理炉 #ガス浸炭炉 #ハイブリッド炉 #CO2削減熱処理 #省エネ設備 #DOWA #熱処理設備更新 #高効率熱処理 #搬送技術融合 #自動車部品熱処理

処理時間最大53%短縮×高濃度対応|ローラーハース型連続式高温浸炭焼入炉

DOWAサーモテックが提供する「ローラーハース型連続式高温浸炭焼入炉」は、処理のスピードと品質を同時に追求した次世代型連続炉です。均一急速昇温技術と温度分布の最小化設計により、従来の連続炉と比較して処理リードタイムを最大53%短縮。同時に高濃度浸炭処理にも対応し、コストと品質の両面で優位性を発揮します。 急速昇温と均一加熱による高効率処理 本設備では、大容量リジェネガスバーナーと大風量攪拌ファンを組み合わせた加熱設計により、炉内温度分布を最小限に抑え、短時間で均一に昇温が可能です。これにより、浸炭時間の大幅短縮とエネルギー効率の向上を両立。従来炉と比較して最大53%の処理時間削減を実現し、生産性の向上に直結します。 - 処理時間:最大53%短縮(従来炉比) - 高濃度浸炭:短時間でも安定した硬化層形成 - 均一加熱:品質のばらつきを抑制 - 対応温度:高温浸炭・拡散処理に対応 - 工程:昇温 → 浸炭/拡散 → 焼入れ(油槽) 製品仕様と構造概要 - 加熱方式:電気加熱およびガス加熱に対応 - 搬送方式:ローラーハース方式 - 耐火材構造:レンガ素材を使用し耐久性確保 - 処理対象:高強度ギア・シャフト・高精度機械部品など 処理工程は全自動で連続搬送されるため、人手の介入を最小化でき、製造ラインの自動化にも貢献します。 対応業界・用途 - 自動車部品:トランスミッションギアやドライブシャフトなどの高濃度浸炭処理 - 精密機械部品:耐久性を求められる軸受部材などの表面処理 - 航空機部品:軽量部材の高強度化処理 高温浸炭焼入炉が選ばれる理由 - 最大53%の処理時間短縮で生産性を大幅向上 - 短時間でも高濃度処理が可能な高性能設計 - 温度分布を均一化し、焼入れ品質を安定化 - 自動搬送×高温対応で多工程を一貫処理 本設備は、コストと納期短縮を両立したい生産現場において、次なる標準となる連続式熱処理ソリューションです。 ※詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。 #高温浸炭炉 #処理時間短縮 #CO2削減 #高濃度浸炭 #ローラーハース炉 #自動車部品熱処理 #DOWAサーモテック #熱処理設備 #生産性向上 #連続焼入炉

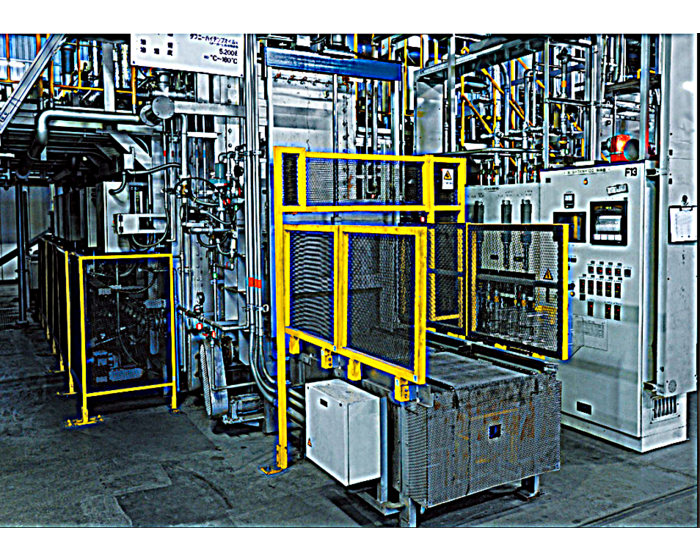

スス対策×バーンアウト不要|吸熱型ガス変成炉

DOWAサーモテックが提供するガス加熱方式吸熱型ガス変成炉は、ススの発生を抑制し、バーンアウト作業が不要な構造を備えた次世代の熱処理用変成炉です。従来の電気加熱方式と同等の設置スペースながら、CO₂排出量削減やエネルギーコスト低減といった環境性能を大幅に向上させ、持続可能なものづくりを支援します。 スス対策設計による清浄運転 本装置は、旋回流型リジェネガスバーナーを採用し、ガス加熱でもススの発生をほぼ完全に防止。ステングフリー構造により、従来必要だったバーンアウト工程が不要となり、運転の連続性とメンテナンス性を大きく向上させます。 - スス発生ゼロ:バーナー周辺にススが付着せず、清浄運転を実現 - バーンアウト不要:定期的な燃焼処理作業が不要、保守負担を軽減 - 電気式と同等サイズ:幅1162mm、奥行2480mm、高さ3210mm 環境性能と運転コストの両立 変成炉としてのガス製造効率も高く、加熱方式にガスを採用しながらもCO₂排出量を大幅に削減。さらに、パルスレスブロワーやダブルパス方式レトルトなどの新機構を採用し、変成ガス製造に必要なエネルギーを最小化しています。 - CO₂排出量:大幅削減 - 省エネ性能:変成ガス製造コストを抑制 - 加熱温度:最大1080°C対応 - 対応燃料:13Aガス、プロパン、ブタン各種対応 対応用途・業界 - 自動車部品製造:浸炭処理ラインへの安定した変成ガス供給 - 精密機械加工:表面処理に必要な清浄雰囲気の供給 - 熱処理設備:高温環境下でも安定運転可能なガス供給炉 吸熱型ガス変成炉が選ばれる理由 - スス発生を防止し、清浄運転と高品質を両立 - バーンアウト不要で保守負担を大幅軽減 - 省エネ+CO₂削減で環境規制への対応を支援 - 電気加熱式との設置互換性あり、置換導入も容易 環境配慮・清浄性・運転効率を重視する製造現場に最適な変成炉です。 ※詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。 #吸熱型変成炉 #スス対策熱処理 #バーンアウト不要 #省エネ熱処理設備 #ガス変成炉 #DOWAサーモテック #CO2削減設備 #清浄熱処理 #熱処理ガス供給 #脱炭素対応設備

高純度セラミックス焼成・高精度ロウ付け対応|メタルホットゾーン真空炉

DOWAサーモテックが提供するメタルホットゾーン高温真空炉は、非酸化物系ファインセラミックスの高純度焼成や、精密部品の高精度ロウ付けプロセスに最適な熱処理装置です。従来のグラファイト製ホットゾーンに起因するカーボン汚染の課題を完全に解消し、製品の純度と安定性を飛躍的に向上させます。 最大2200℃の真空環境、ならびに1800℃の水素雰囲気下で安定した加熱処理が可能で、温度分布の均一性にも優れています。ロウ付けや特殊素材の焼結など、高温・高精度処理を求められる製造現場において、次世代対応の設備として高く評価されています。 特長 - 高温処理対応:真空下で最大2200℃、水素雰囲気下で1800℃までの高温運転が可能 - カーボン汚染防止:メタルホットゾーン構造により、グラファイト由来の不純物混入を完全排除 - 均一な温度制御:精密な温度分布制御により、焼成・焼結品質を安定化 - 全自動運転機能:プログラム制御により、複雑な熱処理も再現性高く実行 - 高耐久設計:ホットゾーンの耐久性が高く、変形や消耗の頻度を低減 主な仕様 - 最高温度:真空中2200℃/水素雰囲気中1800℃ - 有効寸法(mm): モデル1:W200×L500×H200 モデル2:W300×L300×H300 モデル3:W300×L600×H300 - 処理量:最大100~400kg(モデルにより異なる) - 対応雰囲気:真空/水素ガス/加湿環境など 主な用途 - ファインセラミックス焼成・焼結:非酸化物系セラミックスの高純度焼成に最適 - ロウ付け工程:チタン合金やステンレスなどの高精度ロウ付けに対応 - 特殊素材の高温処理:ニッケル系合金や超硬素材など、特殊部品の均一加熱処理 本装置は、従来の熱処理では対応が難しかった高純度・高精度の焼成要求に応えるための最適なソリューションです。非酸化物系セラミックスや精密部品の量産対応にも活用いただけます。 ※詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。 #メタルホットゾーン炉 #高温真空炉 #セラミックス焼成炉 #ロウ付け対応炉 #DOWAサーモテック #カーボン汚染防止 #高精度熱処理 #真空焼結炉 #非酸化物セラミックス #2200度対応炉

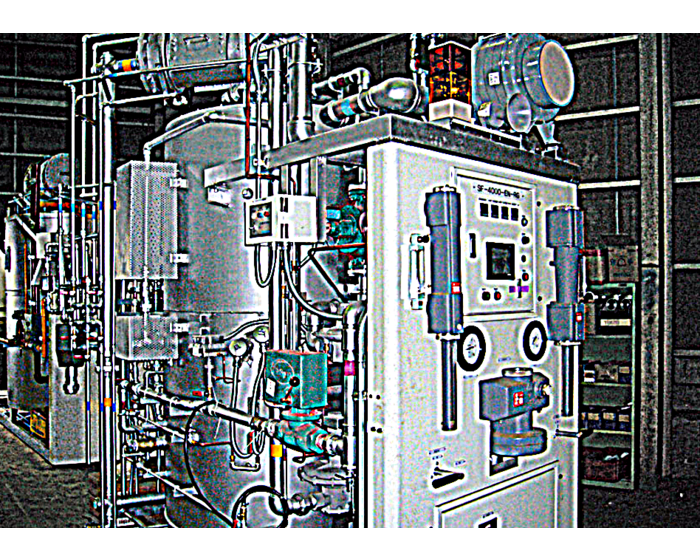

雰囲気ガス中炭素を高精度測定|CPメーター

CPメーターは、鋼材の熱処理工程における雰囲気ガス中の炭素濃度を高精度で測定するために開発された専用計器です。特に浸炭、調質、焼戻しなどのプロセスにおいて、安定した炭素管理が品質維持の鍵となる中、本機は即時・正確な測定を現場で簡単に実現します。 視認性に優れたデジタル表示と、直感的に操作できるユーザーインターフェースを採用し、工程のリアルタイム管理を支援。堅牢な筐体設計により、工場内の厳しい使用環境にも対応します。 特長 - 雰囲気ガス中の炭素濃度を直接測定し、プロセス管理を精密化 - 高精度なリアルタイム測定で即時に数値を取得可能 - 操作性に優れた構造で、誰でも簡単に扱えるユーザーフレンドリー設計 - 耐久性の高い筐体で、長時間の連続使用にも対応 - 多工程対応:浸炭・調質・焼戻しなど各種熱処理工程に柔軟に対応 仕様(テキスト形式) - 測定対象:熱処理用雰囲気ガス中の炭素濃度 - 適用工程:浸炭、調質、焼戻しなど - 表示方法:デジタル表示によるリアルタイム測定結果 - 設置環境:工場内での継続的な使用に対応 用途例 - 熱処理工程管理:炭素濃度の適正管理による製品品質の安定化 - 品質向上:測定値に基づいたプロセス調整でばらつきを抑制 - 作業効率化:即時測定・即時対応によりダウンタイムを削減 CPメーターは、熱処理現場の品質・効率・再現性を高める、現場密着型の計測ソリューションです。 ※詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。 #CPメーター #炭素濃度測定 #熱処理工程管理 #雰囲気ガス分析 #浸炭処理制御 #DOWAサーモテック #焼戻し管理 #品質安定化 #リアルタイム測定 #熱処理計測機器

洗浄液99%再利用で省コスト|真空洗浄機

DOWAサーモテックがインド拠点で製造・提供する真空洗浄機は、日本の品質基準を維持しつつ、再生装置によって洗浄液の99%以上を再利用可能とするコスト効率に優れた設計が特長です。ベーパー洗浄とエンドレスシャワー洗浄を組み合わせることで複雑形状部品でも高精度な洗浄が可能となり、さらに間接加熱方式による安全性も確保。自動車部品から精密機器まで、幅広い業種の洗浄ニーズに対応する次世代型の装置です。 特長 - 洗浄液の99%再利用が可能な再生装置により、ランニングコストを大幅に削減 - ベーパー洗浄とエンドレスシャワー洗浄の併用による高い洗浄性能 - インド製造による低コストと、日本品質基準に準拠した信頼性の両立 - 間接加熱構造で火災リスクを回避、運用面でも高い安全性を確保 - シンプルな構造設計により、トラブル・メンテナンス負荷を低減 仕様 - 外形寸法(mm) 80タイプ:3650H × 2600W × 8240L 100タイプ:4140H × 2810W × 8810L - 有効寸法(mm) 80タイプ:600H × 660W × 1230L 100タイプ:650H × 760W × 1230L - 最大処理量 80タイプ:550kg 100タイプ:720kg - サイクルタイム:27±3分 - 再生能力:300L/時 用途 - 自動車部品洗浄:エンジン・トランスミッション部品などの高精度洗浄 - 精密機械加工部品洗浄:ベアリング、ギアなどの表面洗浄 - 金型洗浄:複雑形状部品の汚れ除去および表面仕上げ 真空洗浄機は、高精度洗浄とコスト削減を両立し、安全性を重視した現場運用に最適なソリューションです。 ※詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。 #真空洗浄機 #洗浄液再利用 #省コスト洗浄 #DOWAサーモテック #エンジン部品洗浄 #インド製日本品質 #高精度洗浄装置 #省エネ洗浄 #洗浄機安全設計 #工業用洗浄機

高温真空脱脂焼結炉|脱脂〜焼結を一括処理する多環境対応モデル

DOWAサーモテックの高温真空脱脂焼結炉は、脱脂・前焼結・本焼結の一連プロセスを同一バッチで連続処理可能な先進型熱処理炉です。真空環境、不活性ガス(アルゴン・窒素)、水素雰囲気への対応により、広範な素材に対して高品質・高精度な焼結処理を実現します。エネルギー効率に優れる加熱室設計と強制冷却機構を備え、高精度な製品均一性と生産効率向上に貢献します。 特長 - 真空、水素、不活性ガス雰囲気での高温焼結に対応し、多環境処理が可能 - 脱脂から焼結までを一括処理できるため、作業効率・生産性を向上 - 差異の少ない温度分布制御による均一加熱設計を採用し、品質安定性を維持 - 高速ブロワーと熱交換器による強制冷却機構を搭載し、サイクル時間を短縮 - パーシャルプレッシャー制御により、真空度を精密に管理可能 - 水素雰囲気運転時には安全機構を標準装備し、安全運転を支援 仕様 - 最高温度: 真空:最大2200 °C 水素雰囲気:最大1800 °C - 加熱方式: 金属またはグラファイト製ホットゾーン対応 2面/4面/6面加熱方式選択可 - 対応素材: 粉末ハイス、超高合金鋼、セメントタングステン、構造用ファインセラミックスなど 用途 - 粉末冶金:MIM・CIM製品の高精度焼結処理 - セラミックス加工:構造用ファインセラミックスの焼成および焼結 - 工具製造:高硬度ハイスおよびセメントタングステンなど超硬合金の熱処理 高温真空脱脂焼結炉は、脱脂から焼結まで一体対応可能な構造と、多環境対応・高精度制御・安全設計を統合した、次世代の熱処理ソリューションです。先端素材加工や効率重視の現場において理想的な選択肢となります。 ※詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。 #高温焼結炉 #真空脱脂炉 #焼結一括処理 #MIM焼結 #セラミックス焼成 #DOWAサーモテック #水素雰囲気対応 #高精度焼結炉 #粉末冶金炉 #脱脂焼結炉

真空60Pa×高精度窒化|自動車・精密部品向け横型プラズマ炉

横型プラズマ窒化炉は、DOWAサーモテックが提供する高精度なプラズマ窒化技術を搭載した連続熱処理装置です。低真空環境(60Pa以下)での安定したプラズマ窒化を実現し、温度分布を最小化することで、部品全体を均一に表面処理できます。自動車部品や精密機械加工部品など、耐摩耗性や強度が求められる用途に最適です。 ■ 特長 ・高精度窒化処理:真空中でのプラズマ放電により、部品表面を均一かつ安定して硬化 ・低真空運転:60Pa(0.5Torr)以下で安定した窒化プロセスを維持 ・幅広い温度対応:350~570℃(最大600℃)の範囲で多様な材料に適合 ・大型部品対応:最大Φ900×1500mmまでの部品に対応し、1,000kgまで処理可能 ・省スペース設計:横型構造で設置効率を向上 ・高耐久性:堅牢な炉体と最新制御による高信頼性設計 ■ 仕様 ・到達真空度:60Pa以下 ・標準処理温度:350~570℃(最大600℃) ・有効加熱寸法:Φ500×650mm(DPN-5065)、Φ900×1500mm(DPN-9150) ・最大処理重量:600kg/1,000kg ・設置スペース:W2300×L5350×H3714mm(DPN-5065)、W3080×L4555×H5100mm(DPN-9150) ■ 用途 ・自動車部品:ギア、シャフト、ベアリングなどの表面強化 ・精密機械部品:耐久性が求められる金属部品への窒化処理 ・航空宇宙産業:軽量部品の表面硬化および耐摩耗性向上 横型プラズマ窒化炉は、高品質な窒化処理を必要とする産業現場に、効率と信頼性を両立したソリューションを提供します。 ■詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。 #プラズマ窒化 #真空窒化 #横型炉 #自動車部品処理 #精密機械加工 #DOWAサーモテック #表面処理 #耐摩耗強化 #大型部品窒化 #真空熱処理

昇温・冷却効率47%向上|縦型プラズマ窒化炉で均一処理を実現

縦型プラズマ窒化炉は、DOWAサーモテックが開発した高性能な熱処理装置で、昇温・冷却効率を最大47%向上させた設計を採用しています。ヒーター内蔵構造と温度ゾーン制御により、複雑形状や大型部品でも均一な窒化処理が可能です。また、常温からのグロー放電を行わない設計によりアーキングを抑制し、製品品質の安定化を実現しています。自動車、航空宇宙、精密機械部品など多様な用途で信頼性の高い表面処理を提供します。 ■ 特長 ・異常放電の抑制:常温からのグロー放電を回避し、アーキングの発生を低減 ・均一処理:温度ゾーン制御により、形状や質量に依存しない均一窒化 ・高効率運転:昇温・冷却効率を従来比47%向上(当社比) ・省エネ性能:反射板による断熱構造でエネルギー消費を20%削減 ・多用途対応:質量・形状の異なる部品の混載処理にも対応 ・迅速な冷却:炉内冷却ファンと熱交換器を搭載し冷却時間を短縮 ■ 仕様 到達真空度:<60Pa (0.5 Torr) 処理温度:350~570℃(最大600℃) 有効加熱寸法(mm): ・DPN-5065:Φ500 × 高さ650 ・DPN-9150:Φ900 × 高さ1500 ・DPN-13200:Φ1300 × 高さ2000 最大処理重量:600~2000kg(モデルにより異なる) ■ 用途 ・自動車部品:ギア、シャフト、ベアリングの表面硬化処理 ・航空宇宙部品:高精度部品の耐摩耗処理 ・精密機械部品:複雑な形状の金属部品の高精度窒化 縦型プラズマ窒化炉は、処理効率と品質の両立を求める現場に最適な熱処理ソリューションです。 ※詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。 #プラズマ窒化 #縦型プラズマ炉 #昇温効率改善 #冷却性能向上 #表面硬化 #アーキング抑制 #DOWAサーモテック #自動車部品処理 #精密機械部品加工 #熱処理設備

フルカスタマイズ可能|DOWAの熱処理用高性能工業炉

DOWAサーモテックの工業炉は、あらゆる熱処理ニーズに応えるべく、性能・設計・制御すべてにおいて高い柔軟性と信頼性を備えた製品群です。ボディ構造から昇温・冷却技術、搬送方式に至るまで、多種多様なラインナップを揃え、あらゆる業界の要求に応じてフルカスタマイズが可能。処理時間の短縮、省エネ、環境配慮、省スペース対応など、生産現場に求められる課題解決を支援します。 ■ 特長 多彩な製品ラインナップ: 浸炭・焼入れ・焼戻し・焼結・ロウ付けなど、多様な処理に対応する専用炉を提供 省エネルギー設計: 高効率昇温構造や断熱材の採用により、エネルギー消費と運転コストを削減 環境負荷軽減: CO₂排出抑制技術や低NOxバーナーで、環境に配慮した運用が可能 短時間処理: 昇温・処理工程の最適化により、リードタイムを削減し生産性を向上 省スペース構造: レイアウト制約のある工場にも導入しやすい設計 カスタマイズ対応: 製品サイズ、加熱方式、雰囲気制御など、用途に応じて個別設計が可能 ■ 主な用途 自動車産業:エンジン部品、ミッションギアの熱処理 航空宇宙産業:高耐久性部品の焼結・窒化処理 精密機械:高精度金属部品の焼入れ・ロウ付け 工具製造:超硬・ハイスなどの表面処理 ■ 技術要素 ・高効率リジェネバーナー:ガス使用量を抑えつつ昇温効率を向上 ・自動搬送システム:省人化と工程安定化を支援 ・プレッシャー・温度制御:複雑な工程にも対応する高度制御システム DOWAの工業炉は、現場の課題を解決するための技術と柔軟性を備えた、信頼の熱処理ソリューションです。 ※詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。 #熱処理炉 #工業炉 #フルカスタマイズ #省エネ設備 #DOWAサーモテック #CO2削減 #自動車部品処理 #焼入れ炉 #真空炉 #ロウ付け炉

CONTACT

お問い合わせ