SERVICE

生産財・サービス

生産財・サービス

18件

カテゴリで絞る

熱処理の基礎知識:種類、プロセス、用途

熱処理とは、金属や合金の物理的、場合によっては化学的性質を変化させるために、加熱および冷却を制御して行う処理です。この工程により、硬さ、強度、延性、耐摩耗性が向上します。熱処理は自動車、航空宇宙、工具製造、建設業界など幅広い製造業で活用されています。 1. 熱処理の種類 熱処理は目的に応じてさまざまな種類に分類されます。 1.1 焼なまし(アニール) 金属を特定の温度まで加熱し、その後ゆっくり冷却する処理です。 - 硬さを低減し、延性を向上 - 加工性の向上 - 機械加工や溶接による内部応力の除去 主な用途:鋼の製造、銅加工、アルミ成形 1.2 正火(ノーマライジング) 焼なましに似ていますが、冷却は自然空冷で行われます。 - 結晶粒の微細化 - 靭性と強度の向上 - 内部応力の低減 用途:構造用鋼、鉄道レール、自動車部品など 1.3 焼入れ(クエンチング) 金属を高温に加熱後、水、油、または空気中で急冷します。 - 硬さと強度の増加 - 延性の低下 - マルテンサイト構造の形成 使用例:工具、刃物、歯車 1.4 焼戻し(テンパリング) 焼入れ後に行い、脆さを抑えるための処理です。再加熱し、緩やかに冷却します。 - 延性の一部を回復 - 靭性の向上 - 残留応力の緩和 使用例:バネ、切削工具など、硬さと柔軟性が求められる用途に必須 1.5 表面硬化(ケースハードニング) 金属表面のみを硬化させ、芯部は軟らかく保つ手法です。 - 浸炭(カーバライジング):表面に炭素を導入 - 窒化(ナイトライジング):窒素を導入 - 高周波焼入れ:電磁場を利用した表面加熱 用途:自動車のギア、ベアリング、カムシャフトなど 2. 熱処理のプロセス 各熱処理法には以下のような工程があります: 2.1 加熱(Heating) 金属を目的の性質変化に応じた温度まで加熱。過熱や結晶粒成長を避けるため、温度制御が重要。 2.2 保持(Soaking) 所定の温度に達した後、一定時間その温度を維持。原子拡散が進行し、構造変化が起こる。 2.3 冷却(Cooling) 冷却方法により性質が決まります。炉冷・空冷(ゆっくり冷却)、油・水・ガス中での急冷(焼入れ)など。 3. 熱処理の主な用途 3.1 自動車業界 - クランクシャフトやカムシャフトの焼入れ - ギアの表面硬化で耐久性向上 - サスペンション用スプリングの焼戻しによる柔軟性確保 3.2 航空宇宙業界 - 高温に耐えるタービンブレードの熱処理 - ランディングギア部品の強化 - 軽量かつ高耐久なアルミ合金の処理 3.3 工具・金型製造 - ドリル刃、ノコ刃などの切削工具の焼入れ - 金型の表面硬化による寿命延長 3.4 建設・インフラ - 高層建築用鋼梁の強化 - 橋梁や鉄道レールに使用される正火鋼材 4. 適切な熱処理方法の選定 熱処理方法の選択には以下が関係します: - 素材の種類(鋼、アルミニウム、チタンなど) - 求める機械的特性(硬さ、靭性、柔軟性) - 最終的な用途(自動車、航空、工具など) 適切な熱処理により、製品性能の向上、故障率の低減、部品寿命の延長が実現します。 推奨ソリューション:Dowa Thermotech 熱処理サービス 高精度で信頼性の高い熱処理ソリューションをお求めなら、Dowa Thermotechにお任せください。焼入れ、焼戻し、表面硬化における高度な熱処理技術で、さまざまな業界に最適な材料性能を提供いたします。 #熱処理 #焼入れ #焼戻し #表面硬化 #機械加工 #金属加工 #自動車部品 #航空機部品 #工具製造 #DowaThermotech

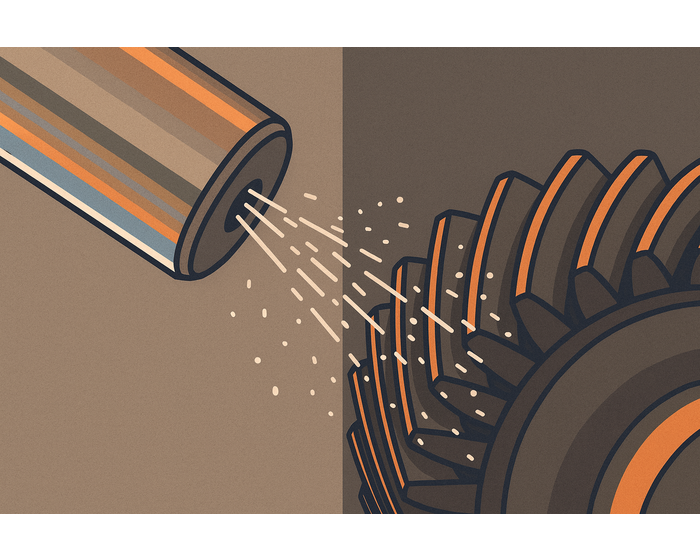

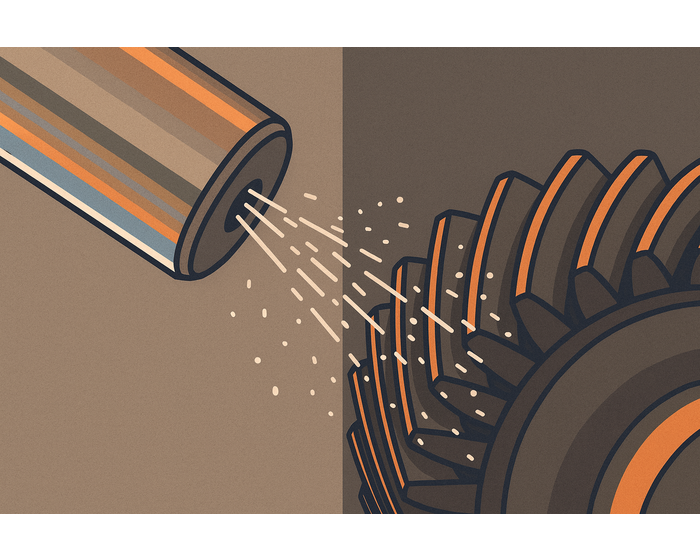

ショットピーニングとは?疲労強度を向上させる表面改質技術

ショットピーニングとは、金属部品の構造強度を高めるために、表面に制御された衝撃力を加える産業用の表面処理技術です。 ショットピーニングとは? ショットピーニングは、小さな球状メディア(スチールショットやセラミックビーズなど)を高速度で金属表面に衝突させることにより、表面に残留圧縮応力を与える処理です。この圧縮応力により、金属の疲労強度や耐摩耗性が大幅に向上します。 この技術は、航空機、自動車、重機械、精密機器などの**繰り返し荷重を受ける部品**に広く使用され、製品寿命を延ばすのに貢献しています。 ショットピーニングの基本原理 ショットメディアを圧縮空気または機械的な力で高速に投射し、金属表面に局所的な塑性変形を引き起こします。この繰り返しの衝撃により、金属表面層に残留圧縮応力が形成され、引張応力を打ち消すことで疲労亀裂の発生を抑制し、部品の耐久性を向上させます。 用途とメリット ショットピーニングは以下のような業界で活用されています: - 航空機部品(例:タービンブレード、ギア) → 繰り返し荷重による疲労を低減し、寿命を大幅に延長 - 自動車部品(例:サスペンションスプリング、クランクシャフト) → 疲労強度を高め、振動による摩耗にも強くなる - 医療機器・精密機械 → 表面応力を精密に管理し、亀裂や摩耗のリスクを最小化 最適なショットピーニング処理を行うことで、部品寿命が1.5〜2倍に延びることもあり、設計の自由度や安全性の向上につながります。 処理条件と品質への影響 ショットピーニングの効果は、以下のようなパラメータに左右されます: - ショット材質:スチール、ステンレス、セラミック、ガラスなど、用途に応じて選定 - ショットサイズ:小さいメディアほど表面は滑らかになるが、圧縮層は浅くなる - ピーニング強度(アルメン強度):アルメンストリップで測定し、処理品質を評価 これらのパラメータを適切に調整することで、目的とする性能特性を効率的に実現できます。 #ショットピーニング #表面処理 #疲労強度 #金属加工 #航空機部品 #自動車部品 #圧縮応力 #工具寿命延長 #精密機器 #耐摩耗性向上

金属表面処理とは?金属部品の保護・性能向上・寿命延長のための技術

金属表面処理とは、金属の耐食性(さびにくさ)、耐摩耗性、硬度、さらには外観を向上させるための加工プロセスです。表面処理には、メッキ、塗装、化学処理、さらにはサーマルスプレーやPVD/CVDコーティング**といった先進技術まで、さまざまな方法があります。 ■ 金属表面処理の目的 - 錆や腐食への耐性を向上 - 硬度と耐摩耗性の改善 - 耐熱性や非粘着性など、特殊な機能を付与 - 外観の美しさ向上や識別目的での加工 - 汚れや菌の付着を抑制(食品・医療業界に有効) ■ 代表的な金属表面処理の種類 - 溶融亜鉛めっき(ガルバナイジング):優れた防錆効果、屋外構造物に最適 - 産業用塗装:耐久性と色彩を追加 - 電気メッキ(ニッケル・クロムなど):光沢と強度を強化 - サーマルスプレーコーティング:ブレードやポンプなど高耐久部品向け - PVD/CVDコーティング:金型や高精度部品に対応 ■ 金属表面処理が活用される主な業界 - 自動車・自動車部品業界 - 金型・機械加工業界 - 航空宇宙産業 - 電子機器産業 - 食品・製薬業界 ■ 適切な表面処理方法の選び方 処理方法の選定には以下のような要素を考慮します: - 部品の素材(鋼、ステンレス、アルミニウムなど) - 使用環境(屋内/屋外、湿度、薬品暴露など) - 見た目や特殊機能の必要性 - 予算や生産量 金属表面処理は、部品の耐久性を高め、メンテナンスコストを削減し、製品全体の品質向上に大きく貢献する重要な技術です。 #表面処理 #金属加工 #メッキ #PVDコーティング #サーマルスプレー #耐食性 #耐摩耗性 #精密部品加工 #寿命延長 #機械部品保護

タフナイト処理とは?ガス軟窒化の基礎と特長を解説

タフナイト処理は、鉄鋼材料の耐摩耗性や疲労強度を飛躍的に高める表面処理法。ガス軟窒化の原理と工程、適用効果について技術者向けに詳しく解説します。 1. タフナイト処理(ガス軟窒化)とは何か タフナイト処理とは、一般に「ガス軟窒化処理」と呼ばれる熱化学的表面改質処理のひとつで、鉄鋼材料の表面に窒素と少量の炭素を拡散浸透させ、表面層に硬質な窒化物層を形成する技術です。 この処理は主に550〜580℃程度の比較的低温で行われ、寸法変化が少ないという利点を持ち、精密部品や仕上げ加工後の部品にも適用しやすい点が特長です。 2. 処理の仕組みと窒化層の形成原理 タフナイト処理は、以下のプロセスによって実施されます: 1. アンモニア(NH₃)を主成分とする窒化性ガスを炉内に導入 2. 高温によりNH₃が分解され、窒素原子が鋼材表面に吸着 3. 同時に炭化水素ガスの導入により炭素も浸透(炭窒化) 4. 表層に\-\-ε相(Fe₂−₃N)とγ'相(Fe₄N)\-\-と呼ばれる窒化物層が形成 5. その下層には窒素が固溶した拡散層が形成される この多層構造により、表面は高硬度かつ耐摩耗性に優れ、内部は靭性を保つ構造が得られます。 3. 他の表面処理との違いと選定理由 タフナイト処理は、浸炭や高周波焼入れ、イオン窒化など他の熱処理と比較して、以下のような特徴を持っています。 - 処理温度が低いため、熱変形が少ない(仕上げ加工後の部品にも適用可能) - 短時間で均一な処理が可能 - 硬化層は浅いが、耐摩耗性と耐焼き付き性に優れる - 処理後に防錆効果を高める酸化処理(QPQ処理)も可能 一方で、高温強度や深い硬化層を求める用途には不向きであり、適切な処理方法の選定には材料特性や使用条件を考慮する必要があります。 4. タフナイト処理の導入メリットと使用例 タフナイト処理を導入することで、以下の効果が期待されます。 - 耐摩耗性の向上:表面硬度がHv600~900程度に上昇し、摩耗寿命が大幅に向上 - 疲労強度の改善:圧縮残留応力の導入により、曲げ・ねじり疲労に対して強くなる - 耐焼き付き性:油膜切れ時の摩擦熱によるかじりを抑制 - 耐腐食性の向上(酸化処理併用時) 代表的な適用部品は以下の通りです: - 自動車用ピストンピン、シャフト、ギア部品 - 金型部品(スライド、パンチ、プレート) - 空圧・油圧機器部品 - 建設機械・農業機械の摺動部品 #タフナイト処理 #ガス軟窒化 #表面処理 #疲労強度 #耐摩耗性 #QPQ処理 #金属表面改質 #精密部品加工 #自動車部品 #金型処理

ノズル式とインペラー式のショットピーニング徹底比較

精密部品の耐久性を高めるショットピーニング処理。処理方式ごとの違いと選定のポイントを解説します。 1. はじめに:ショットピーニングとは何か ショットピーニングとは、金属表面に微細な球状メディア(ショット)を高速で衝突させ、残留圧縮応力を発生させる表面処理技術です。この処理により、金属疲労や応力腐食割れに対する耐性が向上し、部品の寿命を延ばすことができます。特に、航空機、自動車、発電機器などの分野では、疲労強度の向上が求められる部品に対して広く活用されています。 ショットピーニングには主に2つの方式があり、それが「ノズル式」と「インペラー式」です。本記事では、それぞれの特徴、仕組み、適用事例、導入時のポイントを比較しながら解説します。 2. ノズル式ショットピーニングの特徴 ノズル式では、圧縮空気を利用してショット材をノズルから噴射し、対象物に高速で衝突させる方式です。 この方式の最大の特長は、「高精度な処理が可能」である点です。ノズルの位置を多軸ロボットで自在に制御できるため、部位ごとに異なる処理強度が求められるような複雑な形状の部品にも対応可能です。 さらに、処理条件の調整も柔軟で、空気圧やショット材の種類・流量・噴射角度など、詳細なパラメータ設定が行えます。これにより、最適な処理結果を得るための微調整がしやすくなっています。 主な適用例としては、航空機用のタービンブレード、スプリング、精密歯車などが挙げられます。精密性と処理の均一性が重要なケースに特に向いています。 3. インペラー式ショットピーニングの特徴 インペラー式は、電動モーターによって回転する羽根車(インペラー)でショット材を加速し、遠心力を利用してワークに当てる方式です。 この方式の利点は、何よりも処理スピードが速く、生産性が非常に高いことです。ショット材の供給が安定し、大量のワークを効率的に処理できるため、自動車や建機部品などの量産工程に適しています。 また、インペラー式は圧縮空気を使用しないため、ランニングコストを抑えることができます。構造も比較的シンプルで、定期的な部品交換などのメンテナンスもしやすいという特長があります。 ただし、ノズル式に比べると精度の調整が限定されるため、形状の複雑なワークや、部分的な処理強度の調整が必要な場合には不向きなこともあります。 4. 導入時の選定ポイント ノズル式とインペラー式は、それぞれ異なる特性を持っています。導入時には、以下の点を総合的に検討することが重要です。 - ワーク形状の複雑さ:複雑な部品にはノズル式、単純な部品にはインペラー式が適しています。 - 要求される処理精度:精密性を重視する場合はノズル式が有利です。 - 生産数量と処理スピード:大量処理が必要であればインペラー式が効率的です。 - 導入・運用コスト:初期投資とランニングコストを踏まえたトータルコストで検討する必要があります。 - 設備スペースや自動化の要件:設置スペースや既存ラインとの統合性も考慮する必要があります。 それぞれの方式が持つ長所・短所を正しく理解し、自社の製造環境や目的に合った方式を選択することが成功の鍵となります。 #ショットピーニング #ノズル式 #インペラー式 #表面処理 #金属疲労対策 #圧縮応力 #精密部品加工 #航空機部品 #自動車部品 #量産工程

水蒸気酸化被膜処理(ホモ処理)とは?特徴と用途を技術的に解説

ホモ処理は、鉄鋼表面に水蒸気を用いた酸化被膜を形成する防錆処理。薬液を使わず環境負荷が少なく、寸法精度を保ったまま耐食性を高める処理方法です。 1. 水蒸気酸化被膜処理(ホモ処理)とは何か ホモ処理(HOMO処理)とは、鉄鋼材料に飽和水蒸気を高温で当てることにより、表面に酸化鉄の保護膜(Fe₃O₄:マグネタイト)を形成する表面処理技術です。 薬液やメッキを使わず、環境にやさしく、部品の寸法変化が少ないことから、防錆目的の精密部品への処理として多く採用されています。 一般的な処理温度は300〜600℃程度で、部品の種類や用途に応じて時間と温度が調整されます。 2. ホモ処理の原理と生成される被膜構造 処理対象となる鉄鋼素材に対して、水蒸気が酸化反応を起こし、鉄表面にFe₃O₄(四三酸化鉄)の黒色酸化被膜が生成されます。この反応によって生じた皮膜は、化学的に安定しており、特に中性~弱酸性の環境で優れた耐食性を発揮します。 被膜の厚さは通常1〜2μm程度で、処理時間・温度によって変動します。外観は黒~灰黒色で、微細な結晶構造による光沢があり、機能性と意匠性の両立が可能です。 3. 防錆効果と他処理との違い ホモ処理の最大の特徴は、寸法変化が極めて小さい状態で防錆性を付与できることです。これは高精度が要求される加工済み部品にとって大きな利点となります。 また、化成処理(黒染め)や亜鉛メッキと比較すると、以下のような差異があります: - 黒染処理よりも膜厚がやや厚く、防錆性能も高い - 亜鉛メッキのような犠牲防食性はないが、膜が剥がれにくく、外観も均一 - 液体薬品を使わないため、処理後の洗浄や廃液管理が不要 - 防錆油との併用で、屋外保管にも対応可能なレベルの防錆性が得られる このように、寸法精度が求められる部品や環境配慮が必要な製造ラインにおいて、非常に適した処理方式です。 4. 処理条件と適用可能な素材・製品 ホモ処理は、以下の条件で実施されます。 処理温度は通常350〜500℃程度、処理時間は20〜90分ほどが一般的です。使用される炉は、高温水蒸気を安定供給できる加圧型や連続処理型が用いられます。 処理に適した素材は、炭素鋼、合金鋼、焼結鉄系材料などです。一方、ステンレスや非鉄金属には適しません。 代表的な適用製品は以下の通りです: - ギア、シャフト、ベアリングなどの精密機械部品 - 切削工具、パンチ、金型プレート - 自動車部品や建設機械用パーツ - 輸送中や保管時に防錆性が必要な鉄製部品全般 外観品質が求められる可視部品にも活用される処理です。 #ホモ処理 #水蒸気酸化皮膜 #表面処理 #黒染め代替 #耐食性向上 #寸法変化なし #精密部品防錆 #環境配慮型処理 #鉄鋼処理技術 #黒色酸化処理

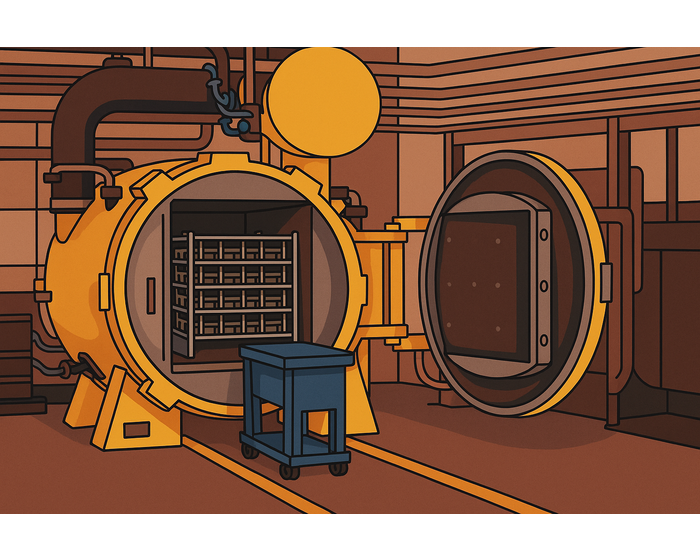

メタルホットゾーン高温真空炉とは?構造と特長を解説

メタルホットゾーンを採用した高温真空炉は、酸化を抑え、高温域での熱処理に最適な環境を提供します。構造と性能の違いを技術的に詳しく解説します。 1. メタルホットゾーン高温真空炉とは何か 高温真空炉は、気体分子がほとんど存在しない真空中で金属やセラミックを加熱処理するための装置です。その中でもメタルホットゾーン(金属製断熱構造)を採用した真空炉は、特にクリーン性・温度均一性・耐久性を重視するプロセスにおいて有効です。 一般的にホットゾーンとは、炉内で直接加熱と断熱を担う領域を指し、ここに金属(モリブデン、タンタル、タングステンなど)を使用することで、カーボン由来のコンタミを排除し、高真空・高温での安定運転を実現します。 2. カーボンホットゾーンとの違いと選定理由 多くの真空炉では、カーボンファイバーやグラファイトを使用したホットゾーン構造が採用されています。カーボン系はコストや断熱性能に優れていますが、以下のような制約もあります。 - 高温での炭素ガス化によるコンタミネーションリスク - 酸化しやすく、ガス導入処理に不向き - 一定温度以上では寿命が短くなる傾向 一方、メタルホットゾーンはこれらの課題に対して強い耐性を持ちます。特に脱ガス処理、医療用金属部品、電子材料の焼結、超合金の高温処理など、クリーンで高温環境が求められる分野で選定されています。 3. メタルホットゾーンの構造と熱的特性 メタルホットゾーンは、以下のような部品と構造から成り立ちます。 - 反射板(モリブデンまたはタンタル):放射熱を炉心部に集中させる構造で、効率的な加熱が可能 - シールドプレート多層構造:熱損失を抑え、外部との温度差を滑らかに調整 - 加熱体:モリブデンヒーターなど、最大1800℃以上まで対応可能 - 支持構造:金属製で熱膨張や化学変化に強く、長期間安定運転が可能 この構造により、温度均一性±5℃以下を実現し、製品への熱ストレスや変形を防止します。また、ガス雰囲気との相性も良く、真空+不活性ガス併用といった複合プロセスにも適応します。 4. 導入メリットと主な用途分野 メタルホットゾーン高温真空炉の導入によって得られる主なメリットは以下の通りです。 - 不純物の混入が極めて少ないため、高純度材料の処理が可能 - 高温(最大1800~2000℃)での安定処理が可能 - 構成部材の寿命が長く、メンテナンス頻度が低減 - 精密部品の形状保持性に優れる(熱歪み・酸化を抑制) - ガス導入プロセスとの併用が可能(例えば水素焼結や窒化処理) 主な用途分野としては、以下のような高精度プロセスが挙げられます。 - 医療用インプラント材の焼結・脱脂 - 航空機用超合金のアニール処理 - 半導体部品の真空熱処理 - 高機能セラミックの焼成 - 金属3Dプリンティング後の熱処理プロセス #真空炉 #メタルホットゾーン #高温熱処理 #クリーン炉 #モリブデン炉 #超合金処理 #セラミック焼成 #医療部品熱処理 #半導体処理炉 #3Dプリント後処理

熱処理加工後の品質評価とトラブル防止策

熱処理加工後の性能を最大化するためには、適切な品質評価と徹底したトラブル防止策が不可欠です。工程の見える化と精密制御で、製品信頼性を高めましょう。 はじめに 金属部品の機械的特性を飛躍的に向上させる熱処理加工は、現代の製造業において欠かせない工程です。しかし、熱処理加工後の品質を正しく評価し、トラブルを防ぐ取り組みが不十分であると、期待される性能が確保できず、最終製品の信頼性低下やコスト増大の原因になります。ここでは、熱処理加工後に求められる品質評価の重要ポイントと、トラブル防止の具体的手法を解説します。 品質評価の基礎知識 熱処理後の品質評価では、まず材料の硬さ、靭性、寸法精度、内部組織を重点的に確認します。特に硬さは、焼入れや焼戻し条件により大きく変わるため、ロックウェル硬さ試験やビッカース硬さ試験などで数値的に把握することが重要です。また、金属組織の観察では、マルテンサイトの形成や残留オーステナイトの有無が性能に直結するため、金属組織観察(メタログラフィー)も欠かせません。 寸法精度については、熱処理後に発生する歪みが大きな課題です。熱処理前後の寸法比較測定や三次元測定機による詳細確認により、後工程での修正作業を最小化できます。 代表的なトラブル事例と防止策 熱処理加工において、割れ、過剰変形、硬さ不足、表面脱炭などのトラブルはよく発生します。これらの原因としては、急冷速度の誤設定、過熱、冷却剤の不適切使用、あるいは材料内部の不均一性が挙げられます。 防止策としては、事前に熱処理シミュレーションを行うことが有効です。加熱・冷却曲線を最適化し、応力分布を事前に予測することで、割れや歪みの発生を抑制できます。さらに、温度センサーの多点配置による温度履歴の詳細把握や、冷却槽の定期的なメンテナンス、材料ロットの事前検査も重要な対策となります。 工程管理と評価データの活用 熱処理加工の工程管理では、品質データの記録と解析が中心となります。各工程での温度プロファイル、時間管理、冷却条件、硬さ測定結果を一元管理することで、加工条件の最適化とトラブル原因の早期特定が可能です。 また、取得したデータは、次回以降の工程改善に活用できます。データドリブンなアプローチにより、再現性の高い品質を実現し、最終製品の信頼性をさらに向上させることができます。 #熱処理品質 #焼入れ硬さ #寸法歪み対策 #メタログラフィー #工程管理 #熱処理トラブル #CAE熱処理シミュレーション #硬さ測定 #CMM測定 #精密部品加工

炭素汚染の低減:なぜMetal Hot Zoneを使用するのか?

真空熱処理のプロセスにおいて、ワークの表面を清潔に保ち、汚染を防ぐことは非常に重要です。特に炭素汚染(Carbon Contamination)は、機械的特性や性能に悪影響を及ぼす可能性があり、表面の変色や硬度の異常といった問題を引き起こします。そのため、Metal Hot Zone技術は高い品質基準が求められる業界でますます注目を集めています。 炭素汚染による問題 グラファイト製のホットゾーンを使用する真空炉では、高温に優れる反面、グラファイトが化学反応を起こして炭素を炉内に放出することがあります。特に1000°C〜1300°Cといった高温で処理を行う場合、ワークが意図せず炭素を吸収し、以下のような問題が発生します: - 表面に黒ずみや変色が生じる - 規格外の硬度となる - 機械的特性にばらつきが出る - 再処理や洗浄に時間とコストがかかる Metal Hot Zoneとは? Metal Hot Zoneは、グラファイトの代わりにモリブデンなどの金属材料のみで構成された真空炉のホットゾーンです。最高1300°Cまで耐熱可能で、炭素の拡散を防ぐため、以下のような利点があります: - 炭素汚染をほぼ100%削減 - 表面が清潔で均一な銀灰色に仕上がる - 航空宇宙部品、医療機器、セラミックと金属のろう付けなど、精密部品に最適 Metal Hot Zoneを選ぶ理由 1. 最高レベルの表面品質:汚れなし、変色なし 2. 廃棄物削減:洗浄不要で効率的 3. 特殊産業にも対応:チタン合金や超合金にも使用可能 4. 環境にやさしい:炭素の燃焼排出がない まとめ もし、貴社が製品の表面品質を重視していたり、航空宇宙・医療・電子部品など清浄度が求められる業界に属しているなら、Metal Hot Zoneを備えた真空炉への投資は長期的に見て価値があります。炭素汚染のリスクを抑え、生産工程の信頼性を高めることができます。 #真空熱処理 #MetalHotZone #炭素汚染防止 #モリブデン加熱ゾーン #表面処理技術 #精密部品 #航空宇宙部品 #医療機器加工 #電子部品製造 #クリーン熱処理

炭素浸炭・窒化・ショットピーニングの違い

金属表面の硬化処理で用いられる炭素浸炭、窒化、ショットピーニング。各手法のメカニズム・効果・適用用途の違いを技術的に解説します。 1. 熱処理の目的と分類 機械部品に対して施される熱処理の目的は、主に以下の通りです。 - 表面硬度の向上 - 耐摩耗性の強化 - 疲労強度の向上 - 耐腐食性の改善 これらの目的を達成するために、表面改質処理と呼ばれる技術群が存在し、代表的なものに炭素浸炭(Carburizing)、窒化(Nitriding)、\-\-ショットピーニング(Shot Peening)\-\-があります。それぞれ異なるメカニズムで材料特性を向上させるため、適切な選定が求められます。 2. 炭素浸炭(Carburizing)の特徴 炭素浸炭は、鋼材を\-\-炭素を含む雰囲気中で高温加熱(約900〜950℃)\-\-し、表面に炭素を浸透させてから急冷する処理です。 ■ メカニズム 鋼の表層部に炭素原子を拡散させ、焼入れによって硬化層を形成します。内部は靭性を維持しながら、表面の硬度と耐摩耗性を向上させることができます。 ■ 特徴 - 処理温度が高いため、熱変形のリスクがある - 処理時間が長く、生産コストが高め - 硬化層の深さは比較的深く、0.5〜2.0mm程度が一般的 - ギヤ、シャフト、カムなど、高い表面硬度が求められる部品に適用されます 3. 窒化(Nitriding)の特徴 窒化は、鋼材を窒素を含む雰囲気中で中温(500〜600℃)加熱し、表面に窒素原子を浸透させて硬化層を生成する方法です。 ■ メカニズム 窒素が金属表面に侵入し、鉄窒化物や合金元素の窒化物を形成します。これにより、表層部に高硬度な層を生成します。 ■ 特徴 - 処理温度が比較的低いため、寸法変化が少ない - 硬化層は炭素浸炭より浅く、0.1〜0.6mm程度 - 耐摩耗性、耐疲労性、耐食性に優れた性能を発揮 - モールド部品、スピンドル、空圧シリンダなど、高精度が求められる部品に向いています - 通常、窒化鋼や合金鋼が好適材料となります 4. ショットピーニング(Shot Peening)の特徴 ショットピーニングは、金属表面に微小な鋼球(ショット)を高速で衝突させることにより、表層部に圧縮残留応力を導入する機械的表面改質法です。 ■ メカニズム プラスチック変形を誘発し、圧縮残留応力層を形成します。これにより、表面割れや疲労破壊の発生を抑制し、疲労寿命を延ばします。 ■ 特徴 - 材質を選ばず、幅広い金属材料に適用可能 - 熱処理ではなく、冷間機械処理であるため寸法変化がほぼない - 表面粗さが増すため、仕上げ精度が求められる場合は注意が必要 - ばね、ギヤ、航空機部品、自動車エンジン部品に多く使用されます - 他の熱処理と併用することで効果を相乗的に強化することもあります 5. 適用選定の考え方 どの処理を選ぶかは、部品の用途、寸法公差、耐摩耗性や疲労強度の要求レベル、コストと処理後の工程を総合的に判断して決定します。 - 表面硬度を深く確保したい → 炭素浸炭 - 寸法精度を維持したい、耐腐食性も必要 → 窒化 - 疲労強度やクラック抑制を重視 → ショットピーニング また、炭素浸炭+ショットピーニングのように組み合わせることで、機械的強度と疲労特性を両立させる設計も一般的です。 #炭素浸炭 #窒化処理 #ショットピーニング #金属表面処理 #熱処理技術 #疲労強度 #高硬度部品 #工業技術 #表面改質 #機械加工部品

鋼材の熱処理プロセスで発生しやすい失敗事例と対応策

鋼材の熱処理では、適切な管理がなければ硬さ不足、割れ、変形など多くの不具合が発生します。本稿では、製造現場で頻発する失敗事例と、それに対する具体的な対応策を技術的観点から解説します。 1. 熱処理工程の全体像と重要性 金属の機械的特性を最大限に引き出すために、熱処理は不可欠な工程です。鋼材の場合、焼入れ、焼戻し、焼なまし、焼ならしなどのプロセスを通じて、硬さ、靱性、延性などのバランスを調整します。これらの処理は、使用用途に応じた最適な金属組織を得るために行われ、誤った処理条件が致命的な品質不良を招くため、各工程の管理精度が極めて重要です。 2. 焼入れでよくある失敗と対策 焼入れ工程では、急冷によってマルテンサイト組織を形成し、硬さを高めますが、以下のようなトラブルが起きやすくなります。 ・ 割れ(クラック)の発生 原因:急激な冷却による熱応力や残留応力、炭素量が多い材料の使用 対策:焼入れ油の温度管理、徐冷や段階的冷却の採用、適切な前処理(焼なまし)を行うことが有効です。 ・ 変形や歪み 原因:冷却速度の不均一、形状の偏り、治具設計の不備 対策:均一冷却が可能な配置、治具の最適化、対称形状の確保などがポイントです。 3. 焼戻し工程で起こる品質問題と対策 焼戻しは、焼入れ後の硬さを調整しつつ、靱性を回復させるために重要です。ところが、以下のような問題が見られます。 ・ 焼戻し脆性 原因:一定温度域(約300~400℃)での加熱によって、靱性が低下する現象 対策:脆性が発現しにくい温度での焼戻しを行う、急冷処理で組織の安定化を図ることが効果的です。 ・ 硬さのバラつき 原因:加熱温度のムラ、保持時間の不足、炉内温度分布の不均一性 対策:温度分布の均一な炉を使い、適切な保持時間と昇温制御を行うことで改善できます。 4. 表面トラブル:脱炭・酸化・変色 鋼材の熱処理では、炉内雰囲気の管理が不十分な場合に表面トラブルが発生します。 ・ 脱炭 原因:大気中での加熱により、鋼材表面の炭素が失われる 対策:真空炉、ガス浸炭炉、または不活性ガス雰囲気下での処理を行い、表面品質を維持します。 ・ 酸化・変色 原因:酸素が存在する雰囲気での高温加熱 対策:不活性雰囲気の使用、または表面に防止処理を施すことで回避可能です。 5. トラブルの予防に必要な品質管理体制 失敗を未然に防ぐには、工程設計と品質管理が鍵を握ります。 - 材料ロットごとの管理:化学成分、硬さ、寸法の確認を行う - 治具の整備:熱膨張を考慮した設計と、定期的な点検が必要 - 炉のキャリブレーション:加熱ムラを最小限にするため、定期的な校正を行う - トレース性の確保:処理条件の記録と追跡が可能な管理体制を構築する #熱処理 #鋼材加工 #焼入れ #焼戻し #金属熱処理 #クラック対策 #焼戻し脆性 #脱炭防止 #品質管理

材料に適さない熱処理プロセス選択の影響

熱処理(Heat Treatment)は、特に鉄鋼、ステンレス、アルミニウムなどの金属産業において、材料の特性に直接影響を与える重要な工程です。材料に適さない熱処理方法を選択すると、製品の損傷や不要なコスト増加につながります。 1. 材料に適したプロセス選択の重要性 材料ごとに熱に対する挙動は異なります。例えば: - 鋼:浸炭(Carburizing)など硬度を高める処理が必要。 - ステンレス鋼:表面の変色や酸化を防ぐ処理が必要。 - アルミニウム:内部構造を損なわないように精密な温度管理が必要。 不適切なプロセスを選択すると、特性を向上させられないだけでなく、性能を低下させる恐れがあります。 2. 誤った方法を選択した場合に起こり得る問題 - ひび割れや内部損傷:温度や加熱速度が不適切な場合に発生。 - 変形や反り:熱によって材料構造のバランスが崩れる。 - 機械的特性の低下:硬度、靭性、衝撃耐性などの低下。 - 表面欠陥:酸化や焼け跡の発生。 - コスト増加:再加工や製品効率の低下による。 3. 防止策と推奨事項 - 材料の情報と目的とする特性を十分に把握する。 - 材料および目的に合った熱処理プロセスを選択する。 - 標準と経験を有する専門業者を利用する。 - 本生産前に試験加工やテストランを行う。 - 炉内の温度や雰囲気を精密に制御できる技術を選択する。 #熱処理 #材料加工 #浸炭 #金属熱処理 #鋼加工 #アルミ加工 #ステンレス加工 #機械的特性

雰囲気制御:熱処理における見えない要因

静かな破壊者:なぜ空気が敵なのか 熱処理において、部品を取り巻く雰囲気は工程全体の成否を左右します。温度や時間ばかりに注目が集まりがちですが、実際には加熱された鋼の周囲を漂う目に見えないガスこそが、精密部品を得られるか、高価なスクラップに終わるかを決定づけるのです。 脱炭の惨事 鋼を通常の空気中で加熱すると、酸素は「炭素泥棒」となります。1500°F(約815℃)を超える温度では、酸素が鋼の表面から炭素を激しく奪い取り、脱炭層(Decarburization) と呼ばれる柔らかく脆い層を形成します。この炭素の損失は0.010~0.030インチ(約0.25~0.75mm)に達することがあり、精密に設計された表面硬さを台無しにしてしまいます。 何週間もかけて精密なギアを加工したのに、熱処理後に柔らかい表皮ができ、数年ではなく数時間で摩耗してしまったらどうでしょう。これこそが 雰囲気制御は選択ではなく、生き残りに必須 である理由です。 保護ガスの武器庫 - 吸熱型雰囲気(Endothermic Atmosphere):一酸化炭素、水素、窒素を制御された割合で混合し、炭素ポテンシャルを維持します。これにより脱炭や過剰浸炭を防ぎ、鋼を守る“ボディガード”のような役割を果たします。 - 発熱型雰囲気(Exothermic Atmosphere):天然ガスを制限された空気と燃焼させ、保護ガスを発生させると同時に熱を供給します。コスト効率は高いですが、炭素バランスを保つために厳密な管理が必要です。 - 真空処理(Vacuum Processing):雰囲気の干渉を完全に排除し、表面反応を精密に制御します。これにより酸化のない清浄で光沢のある仕上げが可能となります。 化学的バランスの妙技 炭素ポテンシャル は鋼中の炭素含有量と一致していなければなりません。高すぎれば不要な浸炭が起こり、脆い表面を作り出します。低すぎれば脱炭によって硬さが失われます。水素濃度は表面の光沢に影響しますが、高強度鋼では脆性を引き起こす可能性があります。 #雰囲気制御 #熱処理 #脱炭防止 #鋼の熱処理 #真空熱処理 #浸炭処理 #製造業 #金属加工 #表面処理 #精密部品

各種金属部品に最適な熱処理方法の選び方

熱処理(Heat Treatment)は、金属部品の性能を向上させ、強度、耐久性、靭性、耐摩耗性など、目的に応じた特性を付加するために重要なプロセスです。しかし、各部品に適した熱処理方法を選択することは非常に重要で、誤った方法を選ぶと、製品の品質低下や損傷を招く可能性があります。 熱処理を選択する前に考慮すべき要素: 1. 金属の種類 – 炭素鋼、合金鋼、ステンレス、アルミニウムなど、金属ごとに熱への反応が異なります。 2. 部品の用途 – 硬さ、靭性、耐摩耗性など、求める特性に応じて選択。 3. 部品の形状とサイズ – 薄い部品や複雑な形状は変形しやすい。 4. 精度の要件 – 高精度が求められる場合、変形を最小限に抑える処理が必要。 5. 予算と生産量 – 大量生産に適した方法もあれば、少量や特殊用途向けの方法もある。 主な熱処理方法とその推奨用途: - 浸炭(Carburizing): 歯車、シャフト、スプロケットに適し、表面硬度と耐摩耗性を向上。 - 浸炭窒化(Carbonitriding): ピン、ボルト、小型部品に適し、表面硬度と耐腐食性を向上。 - ガス軟窒化(Gas Soft Nitriding / GSN): ベアリング、スピンドル、機械部品に最適。表面は硬く、内部は靭性があり、後加工も容易。 - 焼入れ・焼戻し(Quenching & Tempering): 刃物、バネ、リーフスプリングに最適で、全体の硬さと靭性を高める。 - ショットピーニング(Shot Peening): 衝撃を受ける部品(例:スプリング)に適し、疲労強度と耐亀裂性を向上。 - 蒸気酸化処理(Steam Oxide Treatment): ネジ、ボルトなど、耐錆性が求められる部品に適し、耐腐食性を強化。 実際の使用例: - 高い摩擦にさらされる自動車のギアには、浸炭処理を施して表面硬度と耐摩耗性、長寿命化を実現。 - バネやリーフスプリングには、焼入れ・焼戻しを行うことで、硬さと靭性を両立。 - ベアリングやシャフトなど、表面硬度と高精度が求められる部品には、ガス軟窒化が有効。 まとめ: 最適な熱処理の選択には、知識と理解、そして多角的な分析が必要です。適切な方法を選べば、部品の性能と寿命を大幅に向上させることが可能です。どの処理が最適か迷う場合は、DOWA THERMOTECHのような経験豊富な専門業者に相談することをおすすめします。 #熱処理 #金属加工 #表面処理 #焼入れ #窒化処理 #部品強化 #耐摩耗性 #DOWATHERMOTECH #製造業 #機械部品

ショットピーニング|疲労強度を向上させ、金属部品の寿命を延ばす

🌟 要点 • ショットピーニングは、制御された機械的表面処理プロセスである。 • 金属内部の組織を変化させることなく、疲労強度を向上させる。 • ギア、ばね、ドライブシャフトなど、繰返し荷重を受ける部品に適している。 • 熱を用いない機械的表面処理(Mechanical Surface Treatment)である。 • 効果はピーニングの強さよりも、プロセス管理の精度に大きく依存する。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー 機械工学分野において、金属部品の多くの破損は一度の過大荷重によって生じるのではなく、繰返し荷重(Cyclic Load)が蓄積することで亀裂が発生・進展し、最終的に破断に至る。疲労破壊は多くの場合、部品表面から始まるため、表面特性の改善は部品寿命に直接的な影響を与える。 ショットピーニングは、この問題に対応するために開発された表面強化技術である。本プロセスでは、スチールショットやセラミックショットなどの微小な投射材を、制御された速度で部品表面に均一に衝突させる。これにより、表面に微視的な塑性変形が生じ、残留圧縮応力(Residual Compressive Stress)が形成される。 この残留圧縮応力は、使用中に発生する引張応力を打ち消し、亀裂の発生および進展を抑制する。概念的には、「金属表面を締め付ける」ことで、繰返し荷重による疲労亀裂が生じにくくなると説明できる。 実際の適用において、ショットピーニングは繰返し荷重を受ける部品の寿命を延ばし、突発的な破断リスクを低減し、工学的に要求される表面品質の均一性を向上させる。そのため、自動車用部品(ばね、ギア、ドライブシャフトなど)、連続運転される機械部品、さらには高い安全性が求められる航空宇宙分野や重要構造部材にも広く使用されている。 効果的なショットピーニングには、材料に適したショットサイズや投射速度など、プロセスパラメータの適切な管理が不可欠である。表面の被覆率(Coverage)は均一でなければならず、一般的には機械加工および熱処理後に実施される。一方、軟らかい材料に過度に硬いショットを使用すると表面損傷を招く恐れがあり、またショットピーニングは金属内部組織を変化させないため、熱処理の代替とはならない。 よくある問題としては、過度なピーニングによる表面損傷や、被覆率の不均一による機械特性のばらつきが挙げられる。これらは、標準化された条件の適用と、Almenストリップを用いた強度管理により防止される。 📘 まとめ ショットピーニングは、繰返し荷重を受ける金属部品の寿命延長に有効な、基本的かつ高い効果を持つ表面処理技術である。原理とプロセス管理を正しく理解することで、長期的に信頼性とコスト効率の高い適用が可能となる。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q: ショットピーニングとサンドブラストの違いは何ですか? A: サンドブラストは表面洗浄が主目的であるのに対し、ショットピーニングは残留圧縮応力を付与して疲労強度を向上させることを目的とする。 Q: ショットピーニングは熱処理の代替になりますか? A: なりません。補助的なプロセスであり、金属内部の組織は変化させません。 Q: 製造工程のどの段階でショットピーニングを行うべきですか? A: 一般的には、機械加工および熱処理後に実施されます。 📚 用語集 • ショットピーニング(Shot Peening): 微小な投射材を金属表面に衝突させ、残留圧縮応力を付与する処理。 • 残留圧縮応力(Residual Compressive Stress): 微視的塑性変形により表面に残留する圧縮応力。 • 疲労強度(Fatigue Strength): 繰返し荷重に対して破壊せずに耐える材料の能力。 • 繰返し荷重(Cyclic Load): 使用中に部品に繰返し作用する荷重。 • Almenストリップ: ショットピーニング強度と均一性を評価するための標準試験片。 📖 参考文献 [1] Shot Peening Overview – ASM Handbook, Surface Engineering [2] SAE J443 / J442 – Shot Peening Standards – SAE International [3] Industrial Surface Treatment Practices – Automotive Industry Application 🔗 クラスタ内部リンク • コアコンテンツ: https://prime.nc-net.com/93649/ja/product/detail/247780 • アドバンスド知識: https://prime.nc-net.com/93649/ja/product_others/detail_goods/27667 #ショットピーニング #機械工学 #疲労強度 #表面処理 #製造プロセス#残留応力 #自動車部品 #材料工学 #産業工学 #表面工学 📆 更新日: 2025-12-16

ノズル式 vs インペラー式|狙い通りの残留応力を得るための選び方

🌟 要点 • ノズル式は高い精度と柔軟性を持ち、小型部品や複雑形状に適している。 • インペラ式は高い生産性と安定性に優れ、大量生産や形状が繰り返される部品に最適である。 • 主な違いは Almen強度の制御、カバレッジ、生産性 にある。 • 不適切な方式選定は、KPIで求められる疲労改善効果を達成できない原因となる。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー 工学的観点でのショットピーニングでは、重要なのは処理を行うかどうかではなく、設計どおりの残留圧縮応力を付与できているかである。多くの事例で、疲労寿命が期待ほど向上しない、ロット間で表面品質がばらつく、あるいは部品単価が不必要に高くなるといった問題が見られる。その主な要因の一つが、用途に適合しないショットピーニング装置の選定である。 ノズル式ショットピーニングは、圧縮空気を用いてショット材をノズルから噴射する方式である。ショット速度は空気圧とスタンドオフ距離によって制御され、噴射方向を自由に調整できる。このため、Almen強度を細かく制御でき、局所的な処理や複雑形状部品に適している。一方で、結果の再現性はパラメータ設定やノズルの動作制御に大きく依存する。 これに対し、インペラ式ショットピーニングは回転する遠心ホイール(インペラ)によってショット材を投射する。ショット速度は回転数やブレード寸法によってほぼ一定となり、広い範囲に均一な衝撃エネルギーを与えることができる。その結果、高速なカバレッジが可能となり、大量生産に適しているが、ノズル式に比べて位置的な柔軟性は低い。 工学的に比較すると、ノズル式はAlmen強度の微調整能力に優れる一方で生産性は低めである。インペラ式はカバレッジ速度が高く、ロット間の再現性に優れ、大量生産時の部品単価を低く抑えられる。これは明確なトレードオフを示しており、ノズル式は局所的な品質リスクを低減し、インペラ式はコストおよび工程ばらつきのリスクを低減する。 産業分野では、自動車用ギアやドライブシャフトは全面的な均一処理が求められるため、インペラ式が多く採用される。一方、ばねや航空宇宙部品では、クリティカルゾーンの強度制御が重要となるため、ノズル式が選択されることが多い。いずれの場合も、装置形式だけで判断せず、Almenストリップ試験や疲労試験による検証が推奨される。 したがって、ショットピーニング装置の選定は、疲労強化が必要な部位の特定、KPIが品質・コスト・生産量のいずれに重点を置くかの明確化、将来的な柔軟性の検討から始めるべきである。その結果として、制御可能な残留応力と予測可能な部品寿命が実現できる。 📘 まとめ ノズル式とインペラ式のショットピーニングは優劣の関係ではなく、それぞれ異なるKPIに最適化されている。機構、安定性、トレードオフを理解することで、疲労性能を体系的に制御できる。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q: 同一部品でノズル式とインペラ式が同等の結果を出すことは可能ですか? A: はい。Almen強度とカバレッジを同等に管理すれば可能です。 Q: なぜインペラ式は大量生産の自動車部品で広く使われているのですか? A: 高い再現性と低い部品単価を実現できるためです。 Q: ノズル式は自動化システムに適していますか? A: ロボットやプログラム制御によるノズル動作と組み合わせれば適しています。 📚 用語集 • ノズル式ショットピーニング: 圧縮空気を用いてショット材を噴射し、方向と強度を高精度に制御できる方式。 • インペラ式ショットピーニング: 回転ホイールでショット材を投射し、一定の衝撃エネルギーを与える方式。 • 残留圧縮応力(Residual Compressive Stress): 塑性変形によって金属表面に残留する圧縮応力。 • Almen強度(Almen Intensity): ショットピーニングの強度を評価する標準指標。 • カバレッジ(Coverage): ショット材が衝突した表面積の割合。 📖 参考文献 [1] SAE J443 – Procedures for Using Almen Test Strip – SAE International – [https://www.sae.org](https://www.sae.org) [2] ASM Handbook, Volume 5: Surface Engineering – ASM International [3] Shot Peening Applications in Automotive Industry – Technical Review 🔗 クラスタ内部リンク • コアコンテンツ: https://prime.nc-net.com/93649/ja/product/detail/247780 • ベーシック知識: https://prime.nc-net.com/93649/ja/product_others/detail_goods/27663 📆 更新日: 2025-12-16

水蒸気酸化被膜処理とは | 寸法を変えずに防錆を実現する表面処理

🌟 Key Takeaways • スチームオキサイド(Steam Oxide)は、鋼材表面に Fe₃O₄(マグネタイト) 皮膜を形成する制御酸化プロセス • 処理温度は 400~450°C、雰囲気は H₂ + H₂O • 生成される皮膜は薄く均一で、寸法変化を引き起こさない • 防錆性能を向上させ、潤滑油保持性を高める ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー 機械産業や自動車産業向けの鋼部品は、使用環境において常に空気、水分、潤滑油にさらされています。適切な表面処理が施されていない場合、酸化や錆が発生し、部品寿命や信頼性の低下につながります。 スチームオキサイド皮膜処理(Steam Oxide Film Treatment)は、制御された酸化反応を利用した表面改質プロセスです。鋼表面に安定した酸化皮膜を形成し、寸法精度を維持したまま防錆性能を向上させることができます。そのため、高い寸法精度が求められる工業部品に適しています。 本プロセスでは、鋼部品を 400~450°C に加熱し、水素と水蒸気の混合雰囲気(H₂ + H₂O) を制御した炉内で処理します。水蒸気は制御された酸素源として機能し、鋼表面のみで酸化反応を進行させます。その結果、化学的に安定した Fe₃O₄(マグネタイト) 皮膜が形成されます。 Fe₃O₄ は、一般的な赤錆(Fe₂O₃)よりも緻密な構造を持つ鉄酸化物です。この緻密な皮膜により、鋼表面と空気や水分との直接接触が抑制されます。皮膜は再腐食を防ぐ保護層として機能し、均一な黒灰色の外観を与えます。皮膜は非常に薄いため、寸法公差や形状精度に影響を与えません。 処理後の表面は、黒色でつや消し状、かつ均一になります。薄い酸化皮膜により部品の寸法は維持される一方、潤滑油の保持性が向上します。その結果、使用時の摩擦や摩耗が低減されます。 本処理に適した材料は、一般構造用鋼、炭素鋼、合金鋼です。代表的な対象部品には、シャフト、ギヤ、ピン、ねじ、ボルト、一般機械部品などがあります。 適用にあたっては、スチームオキサイドが 硬化処理ではなく、表面改質処理である ことを理解する必要があります。主な目的は防錆と寸法精度の維持です。必要に応じて、後工程の熱処理や潤滑工程と組み合わせることも可能です。 📘 まとめ スチームオキサイド皮膜処理は、炉内温度と雰囲気を制御することで、鋼表面に Fe₃O₄ 酸化皮膜を形成するプロセスです。形成される皮膜は安定性と密着性に優れ、防錆性能を向上させながら部品寸法を変化させません。そのため、長期的な品質と精度が求められる工業用途に適しています。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q: スチームオキサイド処理で表面硬度は向上しますか? A: いいえ。硬度は向上しませんが、防錆効果と表面摩耗の低減に寄与します。 Q: 処理によって部品寸法は変化しますか? A: いいえ。皮膜は薄く均一なため、寸法精度は維持されます。 Q: 強い化学薬品は使用されますか? A: 使用されません。水蒸気と水素のみを使用します。 📚 Glossary (Key Terms) • Steam Oxide Film Treatment: 鋼表面を改質するための制御酸化プロセス • Fe₃O₄(Magnetite): 鋼表面に密着する安定した鉄酸化皮膜 • Controlled Atmosphere: H₂ と H₂O の比率を制御した炉内雰囲気 • Oxidation: 金属表面と酸素との反応 🔗 Cluster Internal Link • Core Content: https://prime.nc-net.com/93649/ja/product/detail/247781 • Advance Knowledge: https://prime.nc-net.com/93649/ja/product_others/detail_goods/27725 #スチームオキサイド #Fe3O4 #金属表面処理 #熱処理 #表面改質 #工業プロセス #鋼部品 #防錆 #製造技術 #機械部品 📆 Updated: 2025-01-05

水蒸気酸化被膜処理|産業用途における防錆課題を解決する制御酸化

🌟 Key Takeaways • 錆や表面劣化の主因は 制御されていない酸化 にある • Steam Oxide は Controlled Oxidation により、安定した Fe₃O₄(マグネタイト) 皮膜を形成する • 重要なプロセスウィンドウは 400~450°C、雰囲気は H₂ + H₂O • 水蒸気流量の制御 が皮膜の緻密性および密着性に直接影響する ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー 工業用鋼部品の製造において、腐食や表面品質の問題は、製品寿命、組立安定性、不良率といった製造KPIに直接影響します。これらの問題は、鋼表面の酸化が適切に制御されていない場合に繰り返し発生します。 代表的な課題として、保管中や使用中に発生する 赤錆(Fe₂O₃)、潤滑や組立に悪影響を及ぼす不均一な表面状態、さらに一部の表面処理による 寸法変化 が挙げられます。これらは高精度部品にとって重大な問題となります。 真の根本原因は酸化そのものではなく、制御されていない酸化 です。鋼表面が空気に曝されると Fe₂O₃ が生成されますが、この酸化物は多孔質で結合力が弱く、容易に割れや剥離が生じます。その結果、酸素や水分が連続的に侵入し、腐食が進行します。したがって、正しい対策は酸化を避けることではなく、酸化を制御し、安定した形で設計すること にあります。 Steam Oxide Film Treatment は Controlled Oxidation を基盤とし、温度・雰囲気・反応速度(キネティクス)の3要素を制御します。適正な温度範囲は 400~450°C です。温度が低すぎると皮膜は不連続となり、高すぎると不安定な多相酸化物が生成されるリスクが高まります。 雰囲気制御では、水素(H₂) を主成分とし、水蒸気(H₂O) を限定的な酸素源として導入します。水蒸気は酸素を緩やかかつ均一に供給し、Fe₂O₃ ではなく Fe₃O₄ の形成を促進します。反応速度の観点では、酸化速度は H₂O 量によって制御され、皮膜は緻密で連続的に成長し、母材への高い密着性を得ます。 生成される Fe₃O₄(マグネタイト) 皮膜は、工業用途に適した工学的特性を備えています。構造は緻密で、化学的安定性が高く、拡散バリア(Diffusion Barrier) として機能し、外部からの酸素や水分の侵入を抑制します。これにより、皮膜厚を増やすことなく、また寸法に影響を与えることなく、長期的な防錆効果を実現します。 高度なプロセス管理の観点では、特に注意すべき点があります。水蒸気供給量 は皮膜の緻密性を左右し、炉内温度の均一性 は表面ばらつきの抑制に不可欠です。さらに 保持時間(Soaking Time) が皮膜成長を制御します。これらの管理が不適切な場合、皮膜の不均一化、外観差、耐食性能の低下を招く可能性があります。 適切に制御された場合、処理後表面は 潤滑油保持性が向上 し、シャフトやギヤ用途での摩擦低減に寄与します。精密公差への影響はなく、組立前や保管前の表面安定性も向上します。一方で、Steam Oxide は 表面硬度を向上させる処理ではない こと、非鉄材料には適用できないこと、炉内雰囲気の高精度制御に強く依存することを理解する必要があります。 📘 まとめ Steam Oxide Film Treatment は、酸化を回避するのではなく、酸化反応を工学的に設計する ことで防錆を実現します。プロセスの要点は 温度・雰囲気・反応速度 の制御にあり、寸法精度を維持しながら、安定かつ高密着な Fe₃O₄ 皮膜を形成します。この機構理解が、産業スケールでの効果的な設計と適用を可能にします。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q: なぜ水蒸気制御を厳密に行う必要があるのですか? A: 水蒸気は皮膜の構造、緻密性、安定性を決定する主要な酸素源だからです。 Q: Steam Oxide は一般的な黒皮処理と機構的に何が異なりますか? A: H₂ + H₂O 雰囲気下での Controlled Oxidation により、より安定で密着性の高い皮膜を形成します。 Q: 焼入れなどの硬化処理と併用できますか? A: はい。焼入れ後の表面改質として適用可能です。 📚 Glossary (Key Terms) • Controlled Oxidation: 安定した表面皮膜を形成するための酸化反応制御 • Fe₃O₄(Magnetite): 鋼表面に形成される緻密で安定した鉄酸化皮膜 • Diffusion Barrier: 酸素や水分の侵入を抑制する層 • Soaking Time: 皮膜成長を制御するための保持時間 🔗 Cluster Internal Link • Core Content: https://prime.nc-net.com/93649/ja/product/detail/247781 • Basic Knowledge: https://prime.nc-net.com/93649/ja/product_others/detail_goods/27724 #SteamOxide #ControlledOxidation #Fe3O4 #金属表面処理 #熱処理 #工業プロセス #防錆 #表面工学 #プロセス制御 #鋼部品 📆 Updated: 2025-01-05

CONTACT

お問い合わせ