SERVICE

生産財・サービス

生産財・サービス

21件

カテゴリで絞る

MOTOMAN-GP7 6軸垂直多関節ロボット 高精度ハンドリングロボット

MOTOMAN-GP7は、6軸垂直多関節型の産業用ロボットです。最大可搬質量は7kg、リーチは927mmを誇ります。高速動作性能と優れた繰り返し精度(±0.01mm)により、部品の搬送、組立、位置補正、研磨といった用途における効率的な自動化を実現します。 本機は標準でIP67相当の防塵・防水性能を備えており、粉塵やクーラントの多い過酷な環境でも稼働可能です。また、YRC1000およびYRC1000microコントローラに対応しており、標準のティーチペンダントまたは直感的な操作が可能なSmart Pendantによるプログラミングが可能です。 ■ 特長 - 同クラスでトップクラスの速度、可搬質量、手首モーメント性能 - コンパクトかつスリムな筐体設計で省スペース設置が可能 - アーム内部に1〜3系統のソレノイドバルブを内蔵可能(オプション) - ケーブルを下部に接続することで壁干渉を最小限に抑制 - 本体および手首部はIP67相当の防塵・防水性能 - 教示位置データをバッテリーレスで保存可能 - 配線作業時間を短縮し、メンテナンス性を向上 ■ 仕様 - 可搬質量:7 kg - 最大リーチ:927 mm - 繰り返し精度:±0.01 mm(ISO 9283に準拠) - 軸数:6軸(垂直多関節) - 保護等級:IP67(全軸) - 質量:約34 kg - 消費電力:1.0 kVA - 設置方法:床置き、天井吊り、壁掛け、傾斜設置に対応 - 各軸の動作範囲: - S軸:±170° - L軸:+145°/-65° - U軸:+190°/-70° - R軸:±190° - B軸:±135° - T軸:±360° - T軸最大速度:1000°/秒 ■ 適用例 - 精密部品の組立・位置合わせ - コンベア上での高速ピッキング - 3Dビジョンを用いたバラ部品の自動ピッキング - 6軸力センサ「MotoFit」による高精度挿入・研磨作業 - 食品、電子部品、医療機器などのクリーン環境下でのハンドリング 可搬質量、速度、環境耐性に優れたバランス性能を備えたMOTOMAN-GP7は、高精度かつ省スペースな自動化が求められる現場に最適なロボットです。 ■ 詳細はPDFをダウンロードいただくか、お気軽にお問い合わせください。 #産業用ロボット #多関節ロボット #YASKAWA #MOTOMAN #GP7 #自動化 #高精度ロボット #省スペース #クリーン環境対応 #ロボットハンドリング

MOTOMAN-GP180 6軸多関節ロボット 高可搬・高速ハンドリングロボット

MOTOMAN-GP180は、安川電機が提供する高可搬型の6軸多関節ロボットです。最大可搬質量180kg、最大リーチ2702mmという仕様により、自動車部品や重量物の搬送工程において生産性の大幅な向上に貢献します。スリムなアーム設計により狭所へのアクセスが可能であり、手首の広い動作範囲によって治具との干渉を抑え、複数ロボットの近接設置も実現します。 ■ 特長 - 180kgの高可搬質量と高速動作により、大型ワークに対応 - 最大2702mmの広範囲な作業領域をカバー - ±0.05mmの高い繰り返し精度で精密な作業が可能 - 手首部の許容モーメントは最大1000 N·mで、重負荷時でも高い安定性を確保 - 本体IP54、手首IP67の防塵・防水性能 - 壁掛け・天吊りなど柔軟な設置が可能 - YRC1000コントローラとの連携による高度な制御が可能 ■ 仕様 - 可搬質量:180 kg - 最大リーチ:2702 mm - 繰り返し精度:±0.05 mm(ISO 9283に準拠) - 各軸の動作範囲: - S軸:±180° - L軸:+76°/-60° - U軸:+90°/-86° - B軸:±130° - R軸/T軸:±360° - 最大速度(T軸):265°/秒 - 手首許容モーメント: - R軸/B軸:最大1000 N·m - T軸:最大618 N·m - 許容慣性モーメント:最大90 kg·m²(R軸/B軸) - 保護等級:IP54(本体)/IP67(手首) - 質量:約1020 kg - 消費電力:5.0 kVA - 設置方法:床置き(防滴仕様:IP65対応モデルあり) ■ 適用例 - 自動車部品の搬送・組立ライン - 鋳造やプレス工程でのワーク搬送 - 重量物のパレタイズ・デパレタイズ - 自動倉庫での貨物ハンドリング - AGV連携による生産拠点間の自動搬送 高可搬、長リーチ、高精度性能を兼ね備えたMOTOMAN-GP180は、厳しい産業環境における自動化の中核ソリューションとして信頼できる選択肢です。 ■ 詳細はPDFをダウンロードいただくか、お気軽にお問い合わせください。 #産業用ロボット #多関節ロボット #YASKAWA #MOTOMAN #GP180 #高可搬ロボット #工場自動化 #重量物搬送 #自動化ソリューション

MOTOMAN-HC10DTP 手動教示機能搭載 6軸協働ロボット

MOTOMAN-HC10DTPは、安川電機のHCシリーズ協働ロボットの中核モデルであり、人とロボットが共存する空間での安全な稼働を実現するために設計されています。接触時に即座に停止する「パワー&フォースリミッティング(PFL)」技術を搭載し、安全性を確保。また、「ダイレクトティーチ」機能により、ロボットの知識がない作業者でも直感的に教示操作が可能です。 YRC1000コントローラおよびSmart Pendantとのシームレスな連携により、現場でのスムーズな導入・再配置が可能です。さらに、クーラントや粉塵のある環境に対応するIP67防塵・防水仕様モデルも選択できます。 ■ 主な特長 - 人とロボットの協働作業に対応(ISO 10218-1、ISO 13849-1 PLd準拠) - PFL(パワー&フォースリミッティング)による接触検知と即時停止機能 - ダイレクトティーチによる直感的な手動教示操作 - Smart Pendantによる視覚的で操作しやすいインターフェース - 安全柵が不要で、省スペース設置が可能 - 搬送、組立、検査、包装など多彩な用途に対応 - 粉塵・水分の多い環境向けにIP66/IP67対応モデルも用意 ■ 仕様 - 可搬質量:10 kg - 最大リーチ:1379 mm - 繰り返し精度:±0.05 mm - 軸数:6軸(垂直多関節) - 最大速度:協働モード時 1000 mm/s、標準モード時 2000 mm/s - 手首許容モーメント:最大27.4 N·m(R軸/B軸) - 許容慣性モーメント:最大0.78 kg·m²(R軸/B軸) - 保護等級:IP20(標準)、IP66/IP67(防塵・防水モデル) - 質量:48 kg(標準)、58 kg(防水モデル) - 設置方法:床置き、天吊り、壁掛け、傾斜設置対応 - 対応コントローラ:YRC1000micro/YRC1000 ■ 適用例 - 組立ラインでの部品供給・手作業支援 - 機械の出し入れや搬送作業の自動化 - 画像センサとの連携による自動検査 - 包装、ピッキング、パレタイズなどの反復作業 - 食品・医薬品・電子部品などの清浄度や安全性が求められる業界に最適 安全性と操作性のバランスに優れたMOTOMAN-HC10DTPは、人とロボットが協力する次世代製造現場に最適な自動化ソリューションです。 ■ 詳細はPDFをダウンロードいただくか、お気軽にお問い合わせください。 #協働ロボット #6軸ロボット #YASKAWA #MOTOMAN #HC10DTP #手動教示 #工場自動化 #安全ロボット #スマートファクトリー #作業支援ロボット

MOTOMAN-AR1440 狭小スペース対応 6軸高精度アーク溶接ロボット

MOTOMAN-AR1440は、安川電機が提供するアーク溶接専用の6軸垂直多関節ロボットです。最大リーチ1440mm、可搬質量12kgを誇り、自動車部品や建設機械部品など中型ワークの高精度溶接を実現します。スリムな本体と滑らかなアーム構造により、狭小セル内での高密度設置が可能で、治具や固定具との干渉を最小限に抑えます。 YRC1000コントローラとの組み合わせにより、最適な加減速制御、アーク情報の可視化、同期溶接機能など、アーク溶接に特化した制御を提供します。 ■ 主な特長 - 業界トップクラスの速度と加速度でサイクルタイムを短縮 - 内蔵配線対応の中空アームでケーブル干渉を最小化 - スリムで対称的な設計により、狭所でのアクセス性を向上 - YRC1000との連携によるアーク溶接最適化制御 - 12kgの可搬質量により多様なトーチ・センサに対応 - バッテリーレスの原点データ保存によりメンテナンス性を向上 ■ 仕様 - 可搬質量:12 kg(手首部) - 最大リーチ:1440 mm - 繰り返し精度:±0.02 mm - 軸数:6軸(垂直多関節) - 各軸の動作範囲: - S軸:±170° - L軸:+155°/-90° - U軸:+140°/-85° - R軸:±150° - B軸:+90°/-135° - T軸:±210° - 最大速度(T軸):700°/秒 - 手首許容モーメント: - R軸/B軸:22 N·m - T軸:9.8 N·m - 許容慣性モーメント: - R軸/B軸:0.65 kg·m² - T軸:0.17 kg·m² - 保護等級:IP54(本体)/IP67(手首部) - 設置方法:床置き、天吊り、壁掛け、傾斜設置 - 質量:約150 kg - 消費電力:1.5 kVA ■ 適用例 - 自動車車体・サスペンション部品の溶接 - 建設・農業機械部品の多点溶接 - コンパクトセル内での高密度溶接システム構築 - MOTOPACとの連携による高品質・低スパッタ溶接 - 3台のロボットを協調制御した自動溶接セル 高密度レイアウト性能と高精度性能を兼ね備えたMOTOMAN-AR1440は、アーク溶接作業の生産性と品質を向上させる理想的なソリューションです。 ■ 詳細はPDFをダウンロードいただくか、お気軽にお問い合わせください。 #アーク溶接ロボット #6軸ロボット #YASKAWA #MOTOMAN #AR1440 #高精度溶接 #工場自動化 #溶接自動化 #狭小スペースロボット #ロボット溶接

GA500 柔軟性・操作性・省エネ性を兼ね備えたコンパクト高性能産業用インバータ

GA500は、誘導モータ、永久磁石(PM)モータ、同期リラクタンスモータなど、さまざまなモータに対応可能な産業用ACマイクロドライブです。最大出力30kW(400Vクラス)に対応し、制御盤の省スペース化を実現するコンパクト設計で、幅広い産業機器に適合します。 USB接続やスマートフォンアプリ「DriveWizard Mobile」により、初期設定はわずか5分で完了。さらに、予知保全機能やSTO(セーフトルクオフ)などの安全機能を内蔵し、長期にわたる安定稼働をサポートします。 ■ 主な特長 - 1台で誘導モータ・PMモータ・同期リラクタンスモータに対応(EZベクトル制御) - 最大出力周波数2000Hzで高速アプリケーションにも対応 - スマートフォンで設定・モニタ・ログ取得可能(DriveWizard Mobile) - USB接続により電源なしでもプログラム可能 - 10年間メンテナンスフリー設計(予知保全アラーム機能付き) - 安全規格SIL3/PLe対応のSTO(セーフトルクオフ)機能内蔵 - IP20、UL Type 1、DINレール取付、外部放熱など多様な取付方式に対応 - 内蔵EMCフィルタ(オプション)でノイズ対策も容易 ■ 仕様 - 出力電力範囲(NDモード): ・200V 単相:0.1~3.7 kW ・200V 三相:0.1~22 kW ・400V 三相:0.2~30 kW - 出力周波数:最大590Hz - 過負荷保護:HDモード 150%/1分、NDモード 110%/1分 - 通信オプション:MECHATROLINK、Modbus、EtherCAT、PROFINET、Bluetooth(オプション) - 使用周囲温度:IP20/ULオープンタイプ:-10 ~ +50°C - EMCフィルタ:内蔵/非内蔵選択可 ■ 適用例 - 搬送システムおよびコンベヤ制御 - ファン・ポンプの省エネ運転(HVAC) - スピンドルや研磨装置などの高速機器 - 食品・医薬品・電子業界の自動化・検査装置 - IoT対応のスマートファクトリー向け制御システム GA500は、省スペース設計、高機能性、長寿命を兼ね備えた、あらゆる産業機械に適した理想的なACマイクロドライブです。 ■ 詳細はPDFをダウンロードいただくか、お気軽にお問い合わせください。 #インバータ #ACドライブ #YASKAWA #GA500 #省スペース #産業用インバータ #モータ制御 #工場自動化 #省エネ制御 #スマートファクトリー

GA700 高性能・多機能インバータ あらゆる産業用途に対応する次世代型ACドライブ

GA700は、誘導モータ、永久磁石(PM)モータ、同期リラクタンスモータといった多様なモータの制御を1台で可能とする次世代型ACドライブです。コンベヤ、ポンプ、コンプレッサー、プレス機、ファンなど、幅広い産業用途に対応します。 EZベクトル制御によりチューニング不要で簡単に立ち上げができ、スマートフォンアプリ「DriveWizard® Mobile」による直感的な操作や、クラウド接続によるデータ管理機能など、設計・立ち上げ・保守の全工程を強力にサポートします。 ■ 主な特長 - 最大630kWまで対応する高出力インバータ - 誘導・PM・同期リラクタンスモータをチューニングなしで制御 - スマートフォンアプリ「DriveWizard® Mobile」による簡単設定・モニタリング - USB/Bluetooth®によるパラメータ設定・バックアップ・トラブル対応 - ロジックプログラミング機能「DriveWorksEZ®」で外部PLCが不要 - 安全規格SIL3/PLe準拠のSTO(セーフトルクオフ)機能を内蔵 - 内蔵24V制御電源により停電時も通信・モニタリングが可能 - コーティング基板採用、防塵・防水性に優れたIP20/IP55対応で過酷環境下でも使用可 ■ 仕様 - 出力容量:200Vクラス:0.4〜110kW / 400Vクラス:0.4〜630kW - 最大出力周波数:590Hz - 制御方式:V/f制御、ベクトル制御(オープン/クローズループ)、EZベクトル制御 - 通信プロトコル:Modbus TCP/IP、EtherNet/IP、PROFINET、MECHATROLINKなど - 安全機能:SIL3/PLe(TÜV認証)準拠のSTO(セーフトルクオフ) ■ 適用例 - コンベヤや搬送システムの速度制御 - ポンプやファン(HVAC含む)の省エネ制御 - クレーン、エレベーター、ホイストの高トルク・高精度制御 - 押出機、研削機、プレス機などの成形・加工機械のトルク制御 - スマートファクトリー機器向けIoT対応制御 高性能・操作性・拡張性を兼ね備えた「GA700」は、あらゆる産業機械において信頼性と効率性を提供する次世代型インバータです。 ■ 詳細はPDFをダウンロードいただくか、お気軽にお問い合わせください。 #インバータ #ACドライブ #YASKAWA #GA700 #高性能インバータ #産業自動化 #モータ制御 #スマートファクトリー #省エネ制御 #工場自動化

Σ-X(シグマ・テン)シリーズ 高性能モーション制御 スマートファクトリー向け次世代ACサーボ

Σ-X(シグマ・テン)シリーズは、安川電機が提供する次世代型ACサーボシステムで、業界トップクラスのモーション性能と、可視化・予知保全を可能にするデジタルデータソリューションを融合させた製品です。従来比で最大3倍の加速度指令応答、20ビットの高分解能エンコーダ、AI解析用データ出力機能を備え、スマートファクトリー実現の中核を担います。 従来のΣ-7シリーズとの互換性を保ちながら、新たなフィードバック方式やオープンネットワークプロトコルへの対応により、装置設計の柔軟性や保守性がさらに向上しています。 ■ 主な特長 - モータ最高回転速度:従来の6,000 min⁻¹から7,000 min⁻¹へ向上 - 速度周波数応答:従来の3.1kHzから3.5kHzへ向上し、生産性を向上 - 高分解能26ビットエンコーダ搭載(従来比4倍の精度) - ネットワーク接続性:MECHATROLINK-4/III、EtherCATなど複数のプロトコルに対応 ■ 製品ラインアップ SGMXA:50W - 1.0kW、低慣性・高速タイプ SGMXJ:50W - 750W、中慣性・高速タイプ SGMXG:850W - 7.5kW、中慣性・高トルクタイプ ■ 適用例 - 半導体製造装置、電子部品組立システム、精密位置決め装置 - 多軸ロボット制御、3Dプリンタ、レーザー加工機 - 搬送、包装、印刷、塗布、検査機の高精度制御 - 予知保全が求められる長時間連続稼働の装置 - トレーサビリティが必要な医薬・食品製造機器 Σ-Xシリーズは、単なるモーション制御にとどまらず、スマート製造と予知保全を支える次世代サーボソリューションです。 ■ 詳細はPDFをダウンロードいただくか、お気軽にお問い合わせください。 #サーボモータ #モーション制御 #YASKAWA #SigmaX #ΣX #スマートファクトリー #予知保全 #高精度制御 #産業自動化 #次世代サーボ

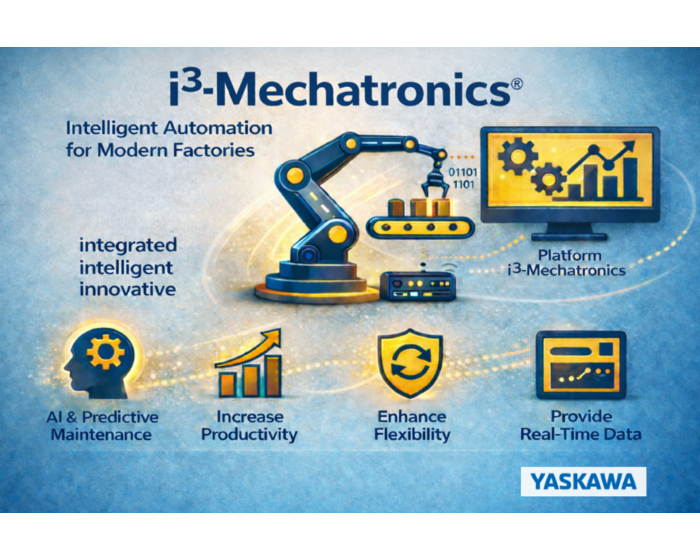

i³-Mechatronicsとは?未来の工場のためのインテリジェントオートメーション

🌟 主なポイント • i³-Mechatronics は、メカトロニクスに AI・IoT・ビッグデータを統合した知能化オートメーションの概念です。 • 従来型オートメーションとは異なり、システム自体が分析・適応・予測を自律的に行います。 • ダウンタイムの削減、OEE 向上、多品種・柔軟生産への対応を実現します。 • スマートファクトリーおよびインダストリー4.0を支える重要な基盤技術です。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー YASKAWAのi³-Mechatronicsシステムは、メカトロニクスとデジタル技術を融合させ、生産性、精度、柔軟性を向上させる仕組みです。スマートファクトリーへの移行を目指す工場に最適なソリューションです。 1. i³-Mechatronicsのコンセプト i³-Mechatronicsは、YASKAWAが開発したコンセプトで、「i³」は integrated(統合)、intelligent(知能化)、innovative(革新) の3つの要素を意味します。これは、従来のメカトロニクスシステムに、IoT・AI・ビッグデータなどの先端デジタル技術を融合させることにより、生産・保守の効率を大きく向上させることを目的としています。 このコンセプトは、リアルタイムに変化する生産ラインに柔軟に対応できる自動化システムの実現を目指し、ユーザーがデータを分析し、プロセスを改善し、トラブルを予測する力を高めます。 2. 従来の自動化を超える進化 従来の自動化システムは、あらかじめ設定されたプログラムに基づいて動作し、分析や適応能力に乏しいものでした。i³-Mechatronicsでは、多様な機器から得られる大量のデータをリアルタイムで分析することにより、以下のような機能を実現しています: - 実際の状況に応じてプロセスを自動的に調整 - 予測分析による事前のトラブル警告 - 制御精度の向上と人的ミスの低減 - 製品や生産形式の変更にアジャイルに対応 3. i³-Mechatronicsの主要構成要素 i³-Mechatronicsは以下のような要素で構成されます: - スマートコンポーネント:センサや情報取得機能を備えたYASKAWAのサーボモータ、インバータ、産業用ロボット - エッジコントローラ:工場レベルでのデータ収集・分析・制御を担う - i³-Mechatronicsプラットフォーム:SCADA、MES、ERPと接続可能な統合型データ管理システム - AI & 予知保全:故障の兆候を検知し、予防的なメンテナンスを可能にする 4. i³-Mechatronics導入のメリット i³-Mechatronicsを導入することで、以下のような多くの利点が得られます: - 生産性向上:ダウンタイムの削減とOEE(設備総合効率)の向上 - メンテナンスコストの削減とライン停止による損失の低減 - 柔軟な生産対応:製品変更や多品種対応が可能 - 熟練工への依存低減:インテリジェント制御によるサポート - リアルタイムデータの活用による意思決定と計画の最適化 5. YASKAWAのi³-Mechatronicsを選ぶ理由 YASKAWAは100年以上の実績を持つメカトロニクスの世界的リーダーです。i³-Mechatronicsは単なる技術の集合ではなく、「学び」「適応」しながら進化する“頭脳を持った自動化システム”です。 YASKAWAのロボット、サーボ、インバータ製品はすべてi³-Mechatronicsとの高い互換性を持ち、専門エンジニアによるサポートと万全のアフターサービスも整っています。 「単なる制御」にとどまらず、「自ら進化・学習する自動化システム」を求めるなら、YASKAWAのi³-Mechatronicsが最も明確な答えです。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q: i³-Mechatronics は従来のオートメーションと何が違いますか? A: 固定されたプログラムに従うのではなく、システム自身が分析・適応・予測を自律的に行います。 Q: ダウンタイム削減にはどのように貢献しますか? A: AI と予知保全により、故障を事前に予測し、計画的な保全を可能にします。 Q: どのような工場に最適ですか? A: 高い柔軟性、多品種生産、スマートファクトリー化を目指す工場に最適です。 📚 用語集(Glossary) • i³-Mechatronics: メカトロニクスに AI、IoT、ビッグデータを統合したオートメーションシステム。 • Smart Factory(スマートファクトリー): データと知能化オートメーションを活用して意思決定を行う工場。 • Predictive Maintenance(予知保全): データ分析に基づき故障を予測して行う保全手法。 • OEE(Overall Equipment Effectiveness): 設備総合効率を示す指標。 #i3Mechatronics #スマートファクトリー #YASKAWA #予知保全 #インテリジェントオートメーション #FactoryAutomation #AI生産管理 #次世代工場 #IoT工場 #DX製造業

現代の製造業に向けた高精度かつ安定した自動溶接技術

🌟 主なポイント • 溶接は製品の品質と安全性に直結する重要な産業プロセスです。 • 手作業による溶接には、品質のばらつきや精度、長期的な生産効率に限界があります。 • ロボット溶接システムはヒューマンエラーを低減し、安定した品質を実現します。 • YASKAWA の MOTOMAN 溶接ロボットは、連続生産とインダストリー4.0対応を支援します。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー YASKAWAのロボット溶接システムは、溶接作業の精度、速度、一貫性を高め、不良品を削減し、連続生産を支援します。自動車、機械、鋼構造物産業に最適です。 産業における溶接の重要性 溶接は、自動車、オートバイ、鉄骨構造、機械装置の製造など、さまざまな産業で金属部品を組み立てる主要なプロセスです。高品質な溶接は、製品の強度、耐久性、安全性に直結します。 現在の工場では、高速かつ精密で、常に安定した溶接が求められています。品質と生産量の両立が必要な時代には、人の手による溶接だけでは対応が難しいことがあります。 手動溶接の制限 熟練溶接工による作業は依然として重要ですが、以下のような課題もあります: - 人的ミス(Human Error) - 製品ロット間で品質のばらつき - 長時間作業による疲労の蓄積 - 新人育成に必要な時間とスペース - 品質管理や評価のリアルタイム化が難しい こうした問題を解決するために、自動溶接ソリューションが開発され、生産品質の向上に貢献しています。 自動溶接システムとは 自動溶接システムとは、ロボットとプログラミング可能な制御機器を使って、従来人が行っていた溶接作業を自動で行う仕組みです。電気溶接機、トーチ、方向制御装置、ポジショナ(回転台)などと連携して作業を行います。 このシステムは、速度・温度・角度・電圧などの溶接パラメータを正確に設定・再現できるほか、センサにより部品位置を検出し、自動で溶接方向を調整する機能も備えています。 YASKAWAロボット溶接の特長 YASKAWAは、産業ニーズに対応した高性能・高精度かつ柔軟な溶接ソリューションを提供しています。主な特長は以下の通りです: - 溶接専用に設計されたMOTOMANシリーズロボット - シームトラッキングによるリアルタイム自動位置補正機能 - MIG、TIG、スポット溶接など多様な溶接方式に対応 - ミリ単位での位置・力制御による高精度作業 - PLC、MES、i³-Mechatronicsなど他の生産システムとの容易な連携 - 熟練工の負担軽減と教育時間の短縮 - センサー、保護装置、非常停止などの充実した安全機能 YASKAWAの溶接ソリューションを選ぶ理由 YASKAWAは、自動化技術の世界的リーダーとして、産業用溶接に特化した専門技術を持ち、電気・メカトロニクス分野で100年以上の実績を有します。MOTOMANロボットは世界中で高く評価されています。 ハードウェアに加え、YASKAWAはオフラインシミュレーションソフトウェアやカスタマイズ可能な制御システムを提供し、お客様の製造プロセスに柔軟に対応。タイ国内には専門エンジニアチームが常駐し、サポート体制も万全です。 YASKAWAの溶接ソリューションを導入することで、高品質な溶接、長時間の安定稼働、生産性の飛躍的向上が実現します。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q: ロボット溶接システムはどのような業界に適していますか? A: 高品質で安定した溶接が求められる自動車、鉄骨構造、産業機械分野に適しています。 Q: ロボット溶接はどのようにヒューマンエラーを削減しますか? A: 溶接条件を常に一定に保ち、各ワークごとに位置を自動補正することで削減します。 Q: MOTOMAN はどの溶接方式に対応していますか? A: MIG、TIG、スポット溶接に対応しています。 📚 用語集(Glossary) • ロボット溶接(Robotic Welding): 産業用ロボットが人に代わって溶接作業を行う技術。 • MIG / TIG / スポット溶接: 工業製造で使用される代表的な金属溶接方式。 • ヒューマンエラー(Human Error): 作業者の判断や操作によって生じる誤り。 • オフラインシミュレーション(Offline Simulation): 実機導入前にロボット動作を仮想環境で検証する手法。 #ロボット溶接 #YASKAWA #MOTOMAN #自動溶接 #溶接ロボット #スマートファクトリー #高精度溶接 #鉄骨溶接 #FactoryAutomation #予知保全

現代の溶接と工場における自動化システム

🌟 主なポイント • 溶接は、工場の品質・安全性・生産性に直接影響する重要な工程です。 • 手作業による溶接には、一貫性、スピード、安全性の面で限界があります。 • 自動溶接システムは精度を高め、コストを削減し、大量生産に対応します。 • 自動溶接は、インダストリー4.0へ工場を進化させる中核技術です。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー 産業4.0時代の正確かつ効率的な自動化で、溶接作業を新たな基準へと引き上げましょう。 生産性・精度・コストパフォーマンスが求められる現代、工場での溶接作業は自動化の導入が進んでいます。特に、自動車、鉄鋼、構造物、電子機器業界では、高品質かつ大量で一貫した溶接が必要とされています。 マニュアル溶接の制限と製造現場での課題 マニュアル(手動)溶接は特殊作業において依然有効ですが、大量生産を求める産業では以下のような課題があります: - 作業者の技量により品質がばらつく - 自動化に比べて生産速度が遅い - 放射線・熱・煙などによる安全リスク - 長期的な人件費の増加 これらの問題により、多くの工場が自動溶接システムの導入へと移行しています。 自動溶接システムとは? 自動溶接システムとは、機械・ロボット・インテリジェントな制御システムを用いて、人手に代わって溶接作業を行う仕組みです。速度、ワイヤ供給、電流、溶接角度、タイミングなどの主要パラメータを正確に制御できます。 主に以下の2種類があります: - 半自動溶接:作業開始やワーク移動などを人が一部担当 - 完全自動溶接:すべての工程を自動で行い、人の操作は不要 自動化溶接の利点 自動溶接の導入には、手動作業に比べて多くのメリットがあります: - 高品質かつ一貫した溶接で、欠陥や再加工を削減 - 生産速度が向上し、市場ニーズに迅速対応可能 - 危険環境下での労働を減らし、安全性が向上 - 初期投資はかかるが、短期間での投資回収が可能 - 人間には難しい複雑・微細な作業にも高精度で対応 導入前に考慮すべき要素 自動化は効果的ですが、導入には各工場の状況に応じた検討が必要です: - ワークの種類とサイズ:適切な仕様への対応が必要 - 生産量:大量生産であればCycle Time短縮に大きな効果 - 人材のスキル:自動化技術に精通した人材の確保が必要 - インフラの整備:電源や生産ラインの配置、治具設計などの準備 タイ産業界における溶接自動化のトレンド タイでは、Industry 4.0の流れと共に自動溶接システムの導入が進んでいます。自動車・家電・金属加工業界を中心に、溶接ロボット、CNC制御、IIoT(産業用IoT)の接続などが積極的に導入されています。 自動溶接への投資は単なる技術導入にとどまらず、デジタル時代におけるビジネス競争力を高めるための戦略的判断でもあります。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q: 自動溶接システムはどのような工場に適していますか? A: 大量生産を行い、溶接品質の一貫性が求められる工場に最適です。 Q: 現在でも手作業溶接は必要ですか? A: はい、特殊用途や少量生産では必要ですが、連続大量生産には適していません。 Q: 自動溶接はどのようにコスト削減に貢献しますか? A: 不良や手直しの削減、人件費の低減、生産効率の向上によってコストを削減します。 📚 用語集(Glossary) 手作業溶接(Manual Welding): 人が主体となって行う溶接作業。 • 自動溶接(Automated Welding): ロボットや自動機による溶接工程。 • ヒューマンエラー(Human Error): 人的要因によって発生する誤り。 • インダストリー4.0(Industry 4.0): 自動化、データ連携、デジタル化を中核とする産業概念。 #溶接自動化 #溶接ロボット #YASKAWA #スマートファクトリー #MOTOMAN #産業用ロボット #Industry40 #FactoryAutomation #RobotWelding #タイ工場向け

協働ロボットと産業工場における新たな役割

🌟 主なポイント(Key Takeaways) 協働ロボット(Cobot)は、人と安全に並んで作業できるよう設計されたロボットです。 生産ラインの柔軟性・生産性・作業安全性を向上させます。 特に中小企業(SME)や人手不足に直面する工場に適しています。 変化に迅速に対応できるスマートファクトリーの重要な構成要素です。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー 柔軟性を高め、生産の制限を解消——人間と安全に協働できるロボットの登場 業界において俊敏性と安全性がこれまで以上に求められる現在、協働ロボット(Collaborative Robot、略してCobot)は、製造ラインを一新する重要なツールとなりつつあります。この種のロボットは、人間と同じ空間で安全に作業できるよう設計されており、従来の産業用ロボットに必要だった大型の安全柵や保護システムを設ける必要がありません。 Cobotは、作業の連続性を保ち、反復的または危険な作業から従業員の負担を軽減することで、作業品質の向上、エラーの削減、そして資源の有効活用を実現します。 協働ロボットとは? 協働ロボットとは、人間と安全に共同作業を行うために設計された産業用ロボットです。作業中に接触が発生しても危険を及ぼさないようになっており、力、トルク、速度の制御が非常に精密で、衝突や障害物を検知するセンサーも搭載されています。人との接触を感知した場合には、自動的に動作を停止する機能があります。 Cobotの主な利点: - 同じ作業空間で人間と協働可能 - 安全柵や保護構造が不要 - ロボットアームを動かして直接教示できる - 設置や移動が簡単で、生産ラインの変更にも即対応可能 工場におけるCobot導入の主な利点 Cobotの導入により、特に効率性と柔軟性が求められる現代の製造業において、多方面でのメリットが期待されます。 - 生産効率の向上 Cobotは24時間ノンストップで反復作業を行うことができ、生産ラインの停止時間を削減し、連続稼働を実現します。 - 危険・反復作業の軽減 危険を伴う作業(化学薬品の取り扱いや高温の機械周辺での作業など)や単調な作業は、Cobotに代替させることで安全性を確保できます。 - 職場の安全性向上 センサーと正確な制御により、人と接触した際には即時に停止するため、労働災害のリスクを減らし、安全な作業環境を維持します。 - 設置コストとスペースの削減 Cobotは安全柵なしで運用可能なため、追加設備のコストを削減でき、設置スペースも従来のロボットに比べて小さくて済みます。 各業界におけるCobotの活用例 協働ロボットは、小規模な工場から大規模な工場まで、様々な産業で利用されています。代表的な使用例としては以下のようなものがあります: - 部品組立作業(自動車・電子機器業界でのネジ締めや部品配置など) - ピッキング・梱包作業(製品を箱やコンテナに詰めるなど) - 品質検査(カメラやセンサーと連動して形状・位置を確認) - 機械への材料の投入・取り出し(CNCマシンへのワーク設置と取り外しなど) - 高い清潔度・安全性が求められる食品・医薬品業界での作業(クリーンルームでの無汚染作業が可能) Cobot導入前に考慮すべきポイント 柔軟性が高いとはいえ、Cobotを効果的に導入するには以下の点を考慮する必要があります: - 作業の種類: 精密作業で、あまり大きな力を必要としない作業に向いています - 可搬重量(Payload): 扱う部品の重量に応じたCobotを選定 - アームの可動範囲: 離れた位置にある作業対象には十分なリーチが必要 - 他機器との互換性: コンベアや作業台、周辺機器との連携が可能か - 教示のしやすさ: 専門知識がなくても従業員が操作・プログラミング可能であること 導入前には、トライアルやシミュレーションを行うことが重要です。 インダストリー4.0時代におけるCobotの動向 現代の製造業は、単なる生産量の増加だけでなく、多様で変化の激しい需要にも迅速に対応する必要があります。Cobotは「フレキシブル・マニュファクチャリング」の実現に向けた重要な存在です。 タイにおいても、以下のような業界でCobotの導入が進んでいます: - 限られた予算で自動化を進めたいスタートアップや中小企業(SME) - 労働力不足を補いたい製造工場 - 高い安全基準が求められる輸出産業 さらにIoT、AI、リアルタイム管理システムと連携することで、Cobotはスマートファクトリーの中核を担う存在になります。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q: Cobot は従来の産業用ロボットと何が違いますか? A: Cobot は安全柵なしで人と一緒に作業でき、導入や操作が容易です。 Q: Cobot に最も適した作業は何ですか? A: 組立、ピック&プレース、梱包、検査、繰り返し作業や危険作業です。 Q: Cobot は中小規模の工場にも適していますか? A: はい。省スペースで柔軟性が高く、導入コストも抑えられるため最適です。 📚 用語集(Glossary) • 協働ロボット(Collaborative Robot / Cobot): 人と同じ作業空間で安全に動作するロボット。 • ティーチング・バイ・デモンストレーション: ロボットを直接動かして作業を教える方法。 • ペイロード(Payload): ロボットが安全に扱える最大重量。 • インダストリー4.0(Industry 4.0): 自動化、データ活用、デジタル連携を核とする産業概念。 #協働ロボット #Cobot #YASKAWA #スマートファクトリー #FactoryAutomation #人とロボットの協働 #タイ製造業 #省スペース自動化 #人材不足対策 #6軸ロボット

自動ロボットにおけるアクチュエータの役割とは

🌟 主なポイント • アクチュエータは、自動化ロボットにおける精密な動作を実現する中核機構です。 • アクチュエータの種類は、速度・出力・安定性・システム全体の性能に直接影響します。 • スマートアクチュエータは、リアルタイムデータ取得と予知保全に対応します。 • 適切なアクチュエータ選定は、拡張性と効率性を備えた自動化システムの基盤となります。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ロボットの動きを生み出す「駆動の中核」、アクチュエータ。自動化システムの効率と精度を左右する重要要素を解説します。 自動ロボットにおけるアクチュエータとは 自動ロボットにおけるアクチュエータとは、電気信号や空気圧などの入力をもとに、実際の物理的な動きを生み出す部品です。人間の筋肉に相当する役割を持ち、各関節や部位の動作に不可欠な存在となっています。 自動化が進む製造業や物流、検査工程において、アクチュエータの性能はそのままロボットの生産性や制御性、柔軟性に直結します。 代表的なアクチュエータには、以下のような種類があります: - 電動アクチュエータ(モータベース):位置・速度制御が得意 - 空気圧アクチュエータ:軽量で高速な動作に適応 - 油圧アクチュエータ:大きな力が必要な環境で有効 - スマートアクチュエータ:センサと制御系を内蔵し、IoT対応 それぞれが持つ特性によって、用途が大きく分かれます。 ロボットの性能を左右する「アクチュエータ選定」 ロボットが実行するタスクの精度、応答速度、安定性を確保するためには、適切なアクチュエータの選定が極めて重要です。選定時に考慮すべき主な要素は以下の通りです: - 駆動力とトルク要件:対象ワークの重量や作業内容に応じた出力 - 制御精度:位置決めの正確さ、フィードバック性能 - 設置環境:温度・湿度・粉塵の有無や可燃性のリスク - メンテナンス性と耐久性:無停止運転時間の長さ - 通信・制御インタフェース:PLCや上位制御装置との接続性 近年はセンサ内蔵型やIoT連携可能なスマートアクチュエータの登場により、より高度なモーションコントロールが可能となっています。 アクチュエータの役割とロボットの応用事例 アクチュエータが果たす役割は単なる「駆動」にとどまりません。以下のような用途で、その存在感が増しています: - 組立ロボット:高精度なねじ締め、位置決め作業において電動アクチュエータが活躍 - 搬送ロボット:走行用・昇降用に耐久性と出力に優れたアクチュエータを使用 - 検査ロボット:ミクロン単位の移動や微細な角度制御に最適なサーボタイプを採用 - 医療用ロボット:小型・静音・非磁性対応の専用アクチュエータが開発されている これらの用途では、単なる動作だけでなく、動作の「滑らかさ」「再現性」「応答性」といった指標が、ロボット全体の価値を左右するポイントになります。 ロボット開発の今後とアクチュエータの進化 近年のロボティクスでは「軽量化」「高効率」「高精度」「知能化」が求められています。これに応じて、アクチュエータも以下のような方向に進化しています: - 軽量・高出力な素材の採用 - 内蔵エンコーダによる高精度制御 - 自己診断機能付きスマートアクチュエータ - 協働ロボット向けの安全設計仕様 さらに、バッテリー駆動型のモバイルロボットや、AIと組み合わせた自律制御型ロボットでは、エネルギー効率の良いアクチュエータや、予知保全が可能な製品が好まれています。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q: 電動アクチュエータはどのような用途に適していますか? A: 高い位置決め精度と繰り返し性が求められる用途に適しています。 Q: なぜスマートアクチュエータの導入が進んでいるのですか? A: リアルタイムデータ取得と予知保全に対応できるためです。 Q: アクチュエータはロボット性能にどのような影響を与えますか? A: 精度、速度、安定性、システム寿命に直接影響します。 📚 用語集(Glossary) • アクチュエータ(Actuator): エネルギーを機械的動作へ変換する装置。 • 電動アクチュエータ(Electric Actuator): 電力で駆動し、高精度な位置制御が可能なアクチュエータ。 • 空圧アクチュエータ(Pneumatic Actuator): 圧縮空気を利用し、高速動作を実現するアクチュエータ。 • 予知保全(Predictive Maintenance): 動作データを基に故障を予測して行う保全手法。 #アクチュエータ #モーションコントロール #ロボット制御 #スマートファクトリー #サーボモータ #ロボティクス #精密位置決め #電動アクチュエータ #協働ロボット #工場自動化

サーボモータとは?制御の基本を解説

🌟 主なポイント • サーボモータは、自動化工場における高精度モーション制御の中核です。 • フィードバック制御により、位置・速度・トルクをリアルタイムで制御します。 • 高い精度、安定性、再現性が求められる自動化工程に最適です。 • 適切な選定により、システムの性能とコスト効率が向上します。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー サーボモータとは何か サーボモータとは、目標とする位置や速度、トルクに対して正確に追従できるように制御されたモータのことです。一般的なモータとの最大の違いは、制御システムが組み込まれており、フィードバック制御によって高精度な動作が可能である点にあります。 具体的には、エンコーダなどのセンサがモータの回転角度や速度をリアルタイムで検出し、指令値と比較しながら常に補正を行います。これにより、位置ズレや回転ムラが少なく、滑らかな動作が得られます。 サーボモータは産業用ロボット、搬送装置、NC工作機械、包装機械、自動検査装置など、正確な制御が求められるあらゆる装置で使用されています。 サーボモータの基本構成 サーボモータシステムは以下の3つの要素で構成されます。 - モータ本体 一般的にはACブラシレスモータが使用され、反応性・耐久性に優れています。 - エンコーダ(フィードバック素子) モータの回転角・回転速度を検出するセンサで、絶対値型と増分型の2種類があります。 - サーボアンプ(ドライバ) 制御信号を受けて、モータに必要な電圧・電流を供給するとともに、フィードバック信号を基に補正制御を行います。 この3つが連携することで、微細な制御と安定した動作が可能になります。 サーボモータの制御原理 サーボモータの制御は、\-\-フィードバック制御(閉ループ制御)\-\-が基本です。制御の種類としては以下の3つが主にあります。 1. 位置制御(Position Control) あらかじめ設定された位置まで正確にモータを回転させる制御。用途例:ロボットの関節動作。 2. 速度制御(Speed Control) 一定の速度で回転させる制御。搬送装置やコンベアに使われます。 3. トルク制御(Torque Control) 特定のトルクでモータを動かす制御。締付工程などに有効です。 多くのサーボモータはこの3つを統合的に扱う多モード制御に対応しており、装置の用途に応じて制御モードを切り替えることが可能です。 サーボモータを使用するメリットと注意点 メリット: - 高精度な位置決めが可能 ミクロン単位の制御精度を実現することができるため、精密機器に最適です。 - 安定した速度制御 負荷変動があっても速度を一定に保てるため、ラインの同期制御にも向いています。 - 応答性が高い 指令に対して素早く動作するため、高速かつ高頻度の運転にも対応可能です。 注意点: - システム構成が複雑 サーボアンプやエンコーダとの連携設定が必要で、設計や立ち上げに手間がかかる場合があります。 - オーバースペックのリスク 単純なON/OFF動作で済む場合には、コスト・構成が過剰になることもあります。 そのため、適切な用途に対して導入することが、システム全体の効率化に直結します。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q: サーボモータは一般的なモータと何が違いますか? A: フィードバック制御により、位置・速度・トルクを高精度に制御できる点が異なります。 Q: 工場でよく使われる制御モードは何ですか? A: 位置制御と速度制御が、ロボットや搬送装置で広く使用されています。 Q: サーボモータが不要なケースはありますか? A: 高精度制御が不要な単純な用途では、一般モータの方がコスト効率に優れます。 📚 用語集(Glossary) • サーボモータ(Servo Motor): フィードバックにより位置・速度・トルクを精密に制御するモータ。 • エンコーダ(Encoder): モータ軸の位置や速度を検出するセンサー。 • サーボドライバ(Servo Drive): サーボモータへの電力供給を制御する装置。 • フィードバック制御(Feedback Control): 実測値に基づいて動作を補正する制御方式。 #サーボモータ #モーション制御 #自動化技術 #高精度制御 #ロボティクス #PLC制御 #フィードバック制御 #ACサーボ #サーボアンプ #工場自動化

インバータの仕組みと基本原理

🌟 主なポイント(Key Takeaways) • インバータは、AC モータの回転速度を高精度かつ柔軟に制御します。 • PWM と周波数制御は、省エネルギーを実現する中核技術です。 • 機械的ストレスを低減し、設備の寿命を延ばします。 • 適切な設計と設置により、長期的な効率と安全性が向上します。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ACモーター制御の鍵を握る電力変換技術の基礎とその応用領域を解説 インバータは、産業機械から家電、自動車まで幅広く利用されているパワーエレクトロニクスの代表的な装置です。その基本機能は「電力の周波数・電圧を変換する」ことですが、その中身には半導体素子、制御アルゴリズム、ノイズ対策といった多くの要素が関わっています。本稿では、インバータの構造と動作原理を中心に、技術的な観点からその基本を詳しく解説します。 インバータとは何か:定義と基本構造 インバータ(Inverter)とは、直流電力(DC)を交流電力(AC)へ変換する電力変換装置です。主に交流モーターの回転速度を制御するために使用され、商用電源(固定50Hzまたは60Hz)とは異なる任意の周波数・電圧で駆動させることが可能になります。 インバータの基本構成は以下のとおりです: - 整流部:入力されたAC電源をDCへ変換(ダイオードブリッジなど) - 平滑回路:電解コンデンサ等でDC電圧を安定化 - インバータ部(逆変換部):IGBTやMOSFETなどのスイッチング素子で再びACへ変換 - 制御部(CPUまたはDSP):スイッチング信号を生成する演算制御回路 これらにより、任意の周波数・電圧でモーターなどの負荷を制御することが可能になります。 インバータの動作原理:PWM制御と周波数可変 インバータは、主に「PWM(Pulse Width Modulation)」という方式で交流を合成しています。PWMとは、直流電圧を高速でオン・オフし、そのデューティ比(ONとOFFの割合)を変化させることで、実効的な交流電圧・周波数を生成する技術です。 例えば、モーターの回転数を下げたい場合には、インバータは出力周波数を下げつつ、それに見合う電圧も同時に下げるように制御します(V/f制御)。この仕組みにより、負荷に応じた最適な回転制御が可能となります。 近年では、より高度な「ベクトル制御」や「センサレス制御」に対応したインバータも登場しており、トルク制御精度や応答性も飛躍的に向上しています。 主な応用分野と導入効果 インバータは以下のような分野で広く活用されています。 - 産業用機器:搬送装置、コンプレッサー、ポンプ、ファン、エレベーター - 民生機器:エアコン、冷蔵庫、洗濯機などの省エネ制御 - EV・HEV:車載モーターの駆動制御(高電圧DCバッテリー → ACモーター) 導入効果としては、次のような点が挙げられます。 - 電力消費の大幅削減(特にモーター負荷の省エネ) - 機械寿命の延長(軟起動・軟停止による衝撃緩和) - 生産ラインの柔軟な速度制御による最適化 これらの効果は、工場の運用コスト削減や製品の品質向上にもつながります。 技術的課題と設計上の注意点 インバータ導入時には以下の点に注意する必要があります。 - 高調波ノイズの発生:スイッチング動作による高周波ノイズが周囲機器に影響を及ぼす可能性があります。 - 電磁両立性(EMC)への対応:シールドケーブル、フィルター、グランド処理の設計が重要です。 - 熱管理:スイッチング素子の発熱を抑えるために、放熱設計や冷却ファンの配置が必要です。 - 突入電流・サージ保護:起動時の突入や落雷など外部要因による過電圧への保護対策も不可欠です。 また、制御対象のモーター特性や負荷変動を事前に分析し、インバータ容量を適切に選定することも、安定稼働のための基本条件です。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q: インバータはどのように省エネルギーを実現しますか? A: 実際の負荷に合わせてモータ速度を調整し、不要なエネルギー消費を抑えることで実現します。 Q: PWM はインバータでどのような役割を果たしますか? A: DC 電源から生成される AC の電圧と周波数を高精度に制御します。 Q: インバータ容量の選定は重要ですか? A: 非常に重要です。不適切な選定は効率低下やシステム損傷の原因になります。 📚 用語集(Glossary) • インバータ(Inverter): モータ制御のために DC を AC に変換する装置。 • PWM(Pulse Width Modulation): 電圧・周波数を制御するためのスイッチング技術。 • V/f 制御(V/f Control): 電圧と周波数の比を一定に保つ制御方式。 • ベクトル制御(Vector Control): 高速応答と高精度トルク制御を可能にする高度な制御方式。 #インバータ #ACドライブ #PWM制御 #周波数変換 #モーター制御 #省エネ制御 #Yaskawa #FA機器 #産業用制御 #工場自動化

溶接作業の安全性向上を実現するアーク溶接ロボット

🌟 主なポイント(Key Takeaways) • アーク溶接ロボットは、高温・高電流・有毒ヒュームによるリスクを大幅に低減します。 • 人の直接作業を減らし、ヒューマンエラーを抑制して安全性を向上させます。 • 溶接品質の均一化、スクラップ削減、OEE 向上に貢献します。 • 人の役割を監視・検査へ移行し、作業環境を改善します。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー アーク溶接ロボットは、人手作業による安全リスクを大幅に低減し、安定した品質と効率を実現します。安全性向上と生産性向上の両立を目指す技術者に必須の選択肢です。 アーク溶接における安全性の課題 アーク溶接は高温、高電流、高輝度の作業を伴うため、火傷、感電、視覚障害、煙やヒュームによる呼吸器障害など多様な危険が存在します。特に高所や狭小空間での作業では、姿勢の不安定さや周囲の作業環境要因によってさらにリスクが増加します。 また、熟練作業者の高齢化や人材不足により、事故発生率の上昇も懸念されています。こうした背景から、安全性を確保しつつ生産性を維持するための解決策が強く求められています。 アーク溶接ロボット導入の安全性メリット アーク溶接ロボットの導入は、これらのリスクを大幅に低減します。作業者は直接溶接現場に立ち入る必要がなくなるため、火傷や感電の危険から解放されます。また、溶接ヒュームの発生エリアに作業者が滞在しないため、呼吸器系リスクも減少します。 さらに、ロボットは正確にプログラムされた動作を繰り返すため、突発的な動作エラーや誤操作による事故が防止できます。安全柵やセンサーによる動作監視システムと組み合わせることで、周囲の安全確保も徹底されます。 生産性と品質の安定化 安全性向上に加え、アーク溶接ロボットは溶接品質の均一化と生産性向上に寄与します。手作業では作業者の技量や体調によって溶接品質にばらつきが生じますが、ロボットは高い再現性を持ち、連続稼働による大量生産が可能です。 特に高精度が求められる部品では、溶接速度、ビード形状、溶け込み深さなど、細かい条件を正確に制御できます。これにより再加工や不良率が低減し、トータルコスト削減につながります。 環境改善と労働負荷軽減 アーク溶接ロボットの活用により、工場内の作業環境も改善されます。ロボットによる自動溶接ラインでは、作業者は設備監視や設定作業が主業務となり、重労働や危険作業の負担が軽減します。 また、長時間作業や夜間作業など過酷な労働条件下でも安定稼働が可能であり、人材不足の補完にも有効です。人とロボットの協調による生産体制の構築は、今後ますます重要なテーマです。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q: アーク溶接ロボットはどのように危険を低減しますか? A: 高温、アーク光、ヒュームへの人の曝露を避け、危険エリアでの作業をロボットが代替します。 Q: ロボット溶接は品質にどのような影響がありますか? A: 溶接条件を精密に制御できるため、ビード形状や溶け込みが均一になります。 Q: どのような工場に適していますか? A: 高い安全基準、連続生産、安定した溶接品質が求められる工場に適しています。 📚 用語集(Glossary) • アーク溶接ロボット(Arc Welding Robot): 電気アークを用いて金属を溶接するロボット。 • ヒューマンエラー(Human Error): 疲労や手作業に起因する人的ミス。 • OEE(Overall Equipment Effectiveness): 設備総合効率を示す指標。 • セーフティセル(Safety Cell): 安全機構を統合したロボット作業エリア。 #アーク溶接ロボット #溶接自動化 #安全な工場づくり #産業用ロボット #Yaskawa #人材不足対策 #高精度溶接 #FactoryAutomation #SmartFactory

ACサーボとDCサーボの違いとは?

🌟 主なポイント • サーボモータは主に AC と DC の2種類に分かれ、それぞれ構造と用途が異なります。 • DC サーボモータは、低コスト・間欠運転・小規模用途に適しています。 • AC サーボモータは、高精度・高安定性・連続運転が求められる産業用途に最適です。 • 用途に合った選定により、効率向上とシステム寿命の延長が実現します。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー サーボモーターの選定に欠かせないACタイプとDCタイプの違いを、構造・制御性・用途別にわかりやすく解説します。 サーボモーターの基本的な役割 サーボモーターは、位置、速度、トルクといった運動の要素を高精度に制御することを目的としたモーターである。エンコーダからのフィードバック信号を受けて、モーターの動作を自動的に修正することができるのが特徴である。自動化機器、工作機械、産業用ロボットなど、多くの分野で広く活用されている。 大別すると、サーボモーターには「ACサーボモーター」と「DCサーボモーター」の2種類があり、それぞれに異なる特徴がある。導入環境や用途に応じて、適切なタイプを選定することが重要である。 DCサーボモーターの特徴と用途 DCサーボモーターは、直流電源を用いて動作し、一般的にはブラシ付きの構造を持つ。回転子に電力を供給するために機械的な接点であるブラシとコミュテータを使用している。 制御回路は比較的シンプルで、PWM(パルス幅変調)制御によって速度やトルクを調整できる。応答性が高く、回転速度の調整がしやすいため、教育用ロボット、小型自動機、試作機などに適している。 ただし、ブラシが摩耗するため定期的なメンテナンスが必要であり、長時間の連続使用には不向きである。また、高速回転や高トルクが求められる場面では、性能が不足することがある。 ACサーボモーターの特徴と用途 ACサーボモーターは、交流電源を使用し、基本的にブラシレス構造である。ブラシを持たないことで摩耗による故障リスクが低く、長寿命かつメンテナンスフリーな運用が可能である。 制御面では、ベクトル制御やフィールドオリエンテッド制御といった高度な制御方式に対応しており、高速かつ高精度な位置決めが求められる場面において真価を発揮する。高出力が求められる産業用装置や、ロボットアーム、CNC装置、包装機など、負荷変動が大きく連続運転を行う設備に最適である。 一方で、制御システムの複雑さとコストの高さが導入障壁となることもある。ただし、長期的な視点で見ると、精度・安定性・保守コストの面で優位性があるため、産業用途ではACサーボが主流となっている。 両者を使い分けるための判断基準 サーボモーターの選定は、用途・制御要件・運用コストなど多角的な観点から検討する必要がある。小型・低コスト・短期間使用を目的とするならDCサーボが有効である。一方で、高精度制御や長期稼働、高負荷運用を前提とするならACサーボの導入が望ましい。 また、製品ライフサイクルを考慮する場合、ブラシレスで保守不要なACサーボの方が、稼働率やトータルコストの観点からも優れているといえる。設備の自動化レベルが高まるにつれ、ACサーボの必要性は今後さらに高まることが予想される。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q: DC サーボモータはどのような用途に適していますか? A: 低コスト用途、試作機、教育用ロボット、連続運転を必要としないシステムに適しています。 Q: なぜ工場では AC サーボモータが主流なのですか? A: 高精度、耐久性、安定性に優れ、連続運転に適しているためです。 Q: メンテナンスが少ないのはどちらですか? A: ブラシレス構造の AC サーボモータです。 📚 用語集(Glossary) • サーボモータ(Servo Motor): フィードバック制御により位置・速度・トルクを精密に制御するモータ。 • DC サーボモータ: 直流電源で駆動し、ブラシを備えたサーボモータ。 • AC サーボモータ: 交流電源で駆動するブラシレス構造のサーボモータ。 • エンコーダ(Encoder): モータの位置や速度を検出するセンサ。 #サーボモーター #ACサーボ #DCサーボ #モーター制御 #自動化装置 #FactoryAutomation #精密制御 #Yaskawa #モーションコントロール

自動化で生産性を向上させるには?小規模工場の実例付き解説

🌟 主なポイント(Key Takeaways) • 自動化は、SME 工場における人手不足や品質のばらつきといった課題解決に有効です。 • 大規模投資は不要で、小さく始めて段階的に拡張できます。 • タイの実例では、人員効率やサイクルタイムの改善といった定量的な成果が確認されています。 • 成功の鍵は、計画、従業員の関与、そして適切な技術選定にあります。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー 人手不足や品質安定の課題を抱える中小製造業にとって、自動化は重要な経営判断です。本記事では、投資の現実性と効果を実例とともに解説し、自社に合った導入方法を考えるヒントを提供します。 中小製造業が直面する課題とは 近年、製造業を取り巻く環境は大きく変化しています。とくに中小規模の工場では以下のような課題が顕著です。 - 若年労働者の減少による人手不足 - 熟練者の退職による技術継承の難しさ - 多品種少量生産による段取り替えの増加 - 品質のバラつきや作業者依存の属人性の問題 こうした背景から、生産ラインの一部または全部を自動化する動きが広がりつつあります。ただし、大規模工場とは異なり、設備投資に対する慎重な判断が求められます。 自動化導入のメリットと実現可能性 中小工場でも、自動化を段階的に導入することで確実に効果が見込めます。主なメリットは以下の通りです。 - 人手作業の削減による省人化とコスト最適化 - 作業品質の標準化により不良率を低減 - 稼働データの見える化による現場改善の加速 - 単純作業からの開放により従業員のスキル活用領域の拡大 たとえば、搬送・組立・検査といった工程のなかでも、単純繰り返し作業から部分的に自動化を進めることで、投資負担を抑えつつ高い生産性向上効果を得ることが可能です。 小規模工場での実際の導入事例 ここでは、タイ国内の中小規模工場における自動化導入事例を紹介します。 ● 事例①:金属部品加工業(従業員30名規模) 課題:プレス加工後の製品整列が作業員の手作業で、疲労とバラつきが発生 対策:小型ロボットを導入し、トレイへの整列を自動化 結果:作業員1名分の工数を削減し、ライン停止回数も減少 ● 事例②:電子部品組立業(従業員50名規模) 課題:基板へのネジ締め工程が手作業で、不良とばらつきが発生 対策:トルク管理可能なねじ締めロボットシステムを導入 結果:品質トラブルの削減と1台あたりの加工時間短縮を実現 このように、自動化といっても「すべてを置き換える」のではなく、問題のある工程をピンポイントで改善する視点が重要です。 自動化導入を成功させるための考え方 成功している企業にはいくつか共通点があります。 - まずは小規模投資からスタートし、効果を数値化して検証 - 現場の作業者と協力しながら運用可能な設計にする - 既存の設備・工程に無理なく追加可能な装置を選定 - 外部パートナー(SIerやメーカー)との連携体制を構築 また、自社ですべてを決定するのではなく、経験豊富な技術パートナーに早い段階で相談することも、リスクを抑えた導入には不可欠です。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q: SME 工場は大規模な自動化投資が必要ですか? A: いいえ。反復作業やボトルネック工程など、小規模な自動化から始められます。 Q: 自動化は人手不足の解消にどのように役立ちますか? A: 反復作業での人手依存を減らし、従業員の役割を監視・検査へとシフトできます。 Q: 自動化導入後、どのような成果を測定できますか? A: コスト削減、品質向上、生産時間短縮、工程の安定性などです。 📚 用語集(Glossary) • 自動化(Automation): 機械や制御システムを用いて人手作業を代替・支援すること。 • SME: 中小企業。 • ボトルネック(Bottleneck): 生産全体の処理能力を制限する工程。 • 産業用ロボット(Industrial Robot): 高精度で反復作業を行う自動機械。 #自動化導入 #省人化 #タイ製造業 #SME改善 #中小企業の生産性 #工程改善 #ロボット活用 #品質向上 #技能継承対策

協働ロボットの基本構造と導入効果

🌟 主なポイント(Key Takeaways) • 協働ロボット(Cobot)は、安全柵なしで人と同じ作業空間で稼働できます。 • 安全センサー内蔵と、習得しやすい操作性を重視した構造です。 • 工場の柔軟性向上、コスト削減、人手不足対策に効果的です。 • 成功にはリスクアセスメントと適切な工程選定が不可欠です。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー 人と共に安全に働く協働ロボット。その構造と導入による生産性向上、作業効率、コスト改善への効果を詳しく解説します。 協働ロボットとは何か 協働ロボット(Collaborative Robot)は、人と同じ作業空間で共に作業ができるよう設計されたロボットである。産業用ロボットのように柵で囲う必要がなく、柔軟な配置と容易な導入が特徴である。近年、少子高齢化や人手不足に対応する新たな生産手段として注目されている。 国際規格ISO 10218やISO/TS 15066によって安全設計が規定されており、トルクセンサやフォースリミッタなどの安全機構を標準装備している点が他の自動化装置とは異なるポイントである。 協働ロボットの基本構造 協働ロボットは、以下のような構成要素で成り立っている。 - アーム部(関節構造) 多くの協働ロボットは6軸または7軸の多関節構造であり、人間の腕に近い動作を実現している。 - センサ機構 外力検知や接触検知のためにトルクセンサ、力覚センサを内蔵し、異常があれば自動停止する仕組みを備える。 - 制御装置 協働動作、セーフティ監視、タスク制御などを統括するコントローラ。最近ではAIを活用した学習制御型も登場している。 - エンドエフェクタ グリッパーやツールチェンジャーなどを先端に装着し、組立、ネジ締め、検査、搬送など様々な作業に対応できる。 - 操作インターフェース タブレットやティーチペンダントによるティーチング方式が主流。初心者でも数時間で扱えるユーザーインターフェース設計が求められている。 導入による具体的な効果 協働ロボットの導入は、以下のような効果を生産現場にもたらす。 - 人手不足の解消 単純反復作業や重労働から人を解放し、作業員をより付加価値の高い業務に移行させることで、生産効率が向上する。 - 柔軟な工程変更 ティーチングの容易さと移設のしやすさにより、小ロット生産や多品種生産にも柔軟に対応できる。 - 安全性の確保 力加減の自動制御や自動停止機能により、作業者の安全を確保。柵や安全空間の設計にかかるコストやスペースが不要となる。 - 品質の安定化 繰り返し作業の精度を維持しやすく、人によるバラツキが減少するため、不良率の低下につながる。 導入時に注意すべき点 協働ロボットの導入にあたっては、以下の点に注意が必要である。 - 安全評価とリスクアセスメント 安全規格に則った導入には、用途や設置環境に応じたリスクアセスメントが不可欠である。 - 作業の適性評価 全ての工程がロボットに適しているとは限らず、導入対象の選定がROI(投資対効果)を左右する。 - 作業者とのインタラクション設計 協働を前提とするため、作業者との動線や作業手順を明確に設計し、スムーズな共存環境を作る必要がある。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q: 協働ロボットは従来の産業用ロボットと何が違いますか? A: 安全柵なしで人と同じ空間で作業でき、力制限センサーにより安全性を確保します。 Q: 協働ロボットに適した作業は何ですか? A: 組立、ピック&プレース、ねじ締め、柔軟性が求められる反復作業です。 Q: 導入には高度な専門家が必要ですか? A: 操作は容易ですが、安全設計とリスクアセスメントは知識のある担当者が関与すべきです。 📚 用語集(Glossary) • 協働ロボット(Collaborative Robot/Cobot): 人と安全に協調して作業できるロボット。 • トルクセンサー(Torque Sensor): 安全確保のためトルクを検知するセンサー。 • エンドエフェクタ(End Effector): ロボット先端に取り付ける作業用ツール。 • リスクアセスメント(Risk Assessment): ロボット導入前に行う安全評価。 #協働ロボット #産業用ロボット #自動化導入 #人手不足解消 #製造業DX #作業安全性 #多品種少量生産 #ロボット活用事例 #ISO10218 #生産性向上

高精度な生産制御におけるサーボモーターシステムの利点

🌟 重要ポイント • サーボモーターはリアルタイムのフィードバック制御により、位置・速度・トルクを高精度に制御できる • ミリ秒レベルの高速応答により、サイクルタイムとダウンタイムを削減できる • 負荷変動時でも安定したトルク制御が可能で、製品品質の一貫性を確保できる • 省エネルギー性能と高い拡張性により、スマートファクトリー化を支援する ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー 精度とスピードが製造業の鍵となる現代において、サーボモーターシステムは、機械の効率的な動作を支える重要な技術となっています。特に電子機器、車載部品、包装、さらには産業用ロボットの分野では、高精度が求められるため非常に重要です。 サーボモーターとは? サーボモーターは、位置・速度・トルクを高精度で制御できるモーターです。フィードバックループを使用し、リアルタイムで状態を監視・調整しながら、設定値に合わせて動作を制御します。 生産制御におけるサーボモーターのメリット 1. 高い位置決め精度 - ミクロン単位での角度や距離の移動が可能。 - 切断・穴あけ・組立など、ミリ単位の正確さが必要な工程に最適。 2. 高速応答でラインタイム短縮 - コントローラーからの指令にミリ秒単位で応答。 - ダウンタイムやサイクルタイムの大幅な削減に貢献。 3. 負荷変動にも安定したトルク制御 - 負荷が増加しても安定動作を維持。 - 不均一な力によるトラブルを防止。 4. 省エネルギー性 - 必要なときにだけ動作するデマンドベース方式。 - 自動化ラインの電力コスト削減に寄与。 5. 多様な自動化システムとの連携が可能 - PLC、モーションコントローラ、ロボット、SCADA との接続に対応。 - 柔軟性が求められるスマートファクトリーに最適。 実際の活用例 - 高速搬送コンベア:停止・再始動の精度が鍵。 - ロボットアームによる組立:各軸での正確な動きが必要。 - 自動包装機:ラベル貼付や充填のタイミングを精密に制御。 サーボモーターは単なるモーターではなく、「制御の心臓部」とも言える存在です。「精度 × スピード」という製造の要求に応えるために、サーボシステムは欠かせません。スマートオートメーションを目指すなら、高品質なサーボへの投資は長期的に見て非常に価値ある選択です。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ よくある質問(FAQ) Q: サーボモーターは一般的なモーターと何が違いますか? A: リアルタイムのフィードバックにより、位置・速度・トルクを高精度に制御できます。 Q: なぜサーボモーターはサイクルタイムを短縮できるのですか? A: ミリ秒レベルの高速応答により、加減速や停止を迅速に行えるためです。 Q: どのような工場に適していますか? A: 高精度が求められる工場や、スマートファクトリー化を進める工場に適しています。 📚 用語集(Glossary) • サーボモーター(Servo Motor): リアルタイムフィードバックを用いて高精度な動作制御を行うモーター • サーボドライブ(Servo Drive): サーボモーターを制御・駆動する制御装置 • サイクルタイム(Cycle Time): 生産工程を1回完了するまでに要する時間 • スマートファクトリー(Smart Factory): 自動化と知能化されたシステムを統合した工場概念 #サーボモーター #モーションコントロール #スマートファクトリー #精密制御 #自動化設備 #省エネ制御 #産業ロボット #PLC連携 #製造業DX

協働ロボットにおける人間とロボットの安全規格とプロトコル

🌟 重要ポイント • 協働ロボット(Cobot)は、国際的な安全規格に基づき、人と安全に並んで作業できるよう設計されている • ISO 10218 および ISO/TS 15066 は、安全要件、協働運転モード、接触時の許容限界を定義している • ISO 12100 に基づくリスクアセスメントは、Cobot 導入前に不可欠である • 高度な安全技術により、安全柵の削減と生産ラインの柔軟性向上が可能となる ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー 協働ロボット(コボット)は産業オートメーションにおけるパラダイムシフトを示し、人間とロボットが安全に並んで作業できるようにします。この変革は、厳格な安全規格と高度な安全技術によって支えられています。 主要な安全規格 - ISO 10218 はロボット安全の基盤となり、産業用ロボットの設計要件、防護手段、使用情報を定めています。この規格は、以下の4つの協働運転モードを定義しています:安全監視付き停止、ハンドガイディング、速度・間隔監視、パワー・フォース制限。 - ISO/TS 15066 は協働ロボットシステムを特に対象とし、人間とロボットの協働に関する詳細なガイドラインを提供します。身体の各部位ごとの生体力学的限界を導入し、一時的接触や準静的接触における最大許容接触力や圧力を規定しています。 リスクアセスメントの方法論 安全対策の実装は、ISO 12100 の原則に従った包括的なリスクアセスメントから始まります。エンジニアは危険を特定し、リスクを評価し、防護策を体系的に実施します。 - 危険の特定:挟圧、切断、衝突、巻き込みのリスクを分析 - リスク評価:重大性、曝露頻度、回避可能性を考慮 - リスク低減:本質安全設計、防護装置、補完的保護策の導入 安全技術 最新のコボットは複数の安全システムを組み合わせて活用します。 - 力の制限(Force Limiting): 高度なトルクセンサーと制御アルゴリズムにより、接触力を生体力学的閾値以下に維持。予期しない接触が発生した場合、ロボットは即座に力を低減または停止します。 - 速度監視(Speed Monitoring): 高度なアルゴリズムでロボットの速度を継続的に監視し、人が協働作業エリアに入ると自動的に速度を低減。これにより人との距離に応じて動的に変化する「安全バブル」を形成します。 - 衝突検出(Collision Detection): 関節トルク監視、外部力センサー、ビジョンベース検出など多層的なセンシングにより、意図しない接触を素早く検知し、ミリ秒単位で防護応答を発動します。 これらの統合安全システムにより、コボットは従来型の安全柵なしで稼働でき、作業者の保護を維持しながら、製造の柔軟性と人間とロボットの協働の可能性を革新しています。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ よくある質問(FAQ) Q: なぜ協働ロボットは従来の産業用ロボットより安全なのですか? A: フォースリミット、衝突検知、リアルタイム監視により、人の近くで安全に動作できるためです。 Q: ISO/TS 15066 は協働ロボットにとってなぜ重要ですか? A: 人とロボットが接触した際の許容力・圧力の限界を定義しているからです。 Q: Cobot 導入にリスクアセスメントは必須ですか? A: はい。実運用前に危険を特定し、低減するために不可欠です。 📚 用語集(Glossary) • ISO 10218: 産業用ロボットの設計および使用に関する国際安全規格 • ISO/TS 15066: 協働ロボットにおける接触安全限界を定義する技術仕様 • リスクアセスメント: 危険を特定・評価し、リスクを低減する体系的なプロセス • 速度および距離監視: 人との距離に応じてロボットの動作を制御する安全機能 #協働ロボット #コボット #ISO15066 #産業オートメーション #安全規格 #リスクアセスメント #スマートファクトリー #製造DX #人協働 #ロボット安全

CONTACT

お問い合わせ