SERVICE

生産財・サービス

生産財・サービス

8件

カテゴリで絞る

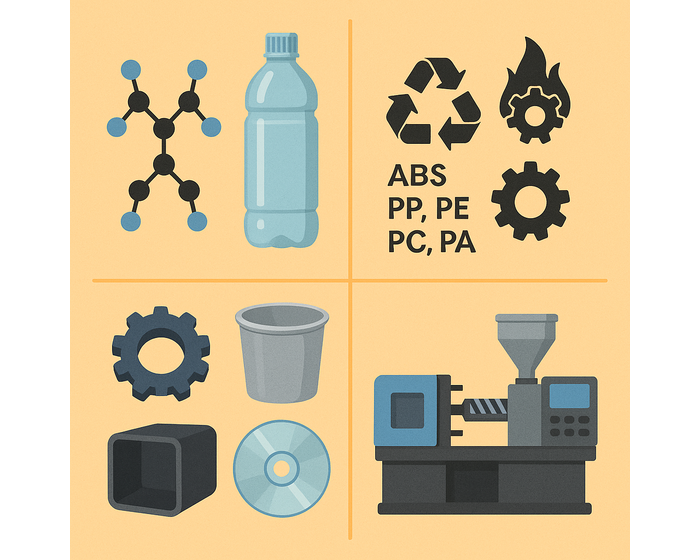

プラスチックとは何か?射出成形に使われる材料の基礎知識

プラスチックは射出成形の中心的材料です。本記事では基本的な種類、特性、成形適性、タイ国内の活用例まで技術者向けに解説します。 1. プラスチックの定義と基本構造 プラスチックとは、主に有機高分子(ポリマー)を主成分とし、加熱または加圧によって自在に形状を変えられる材料の総称です。一般的には、石油や天然ガスなどを原料として合成され、分子構造によって様々な物理的・化学的特性を示します。 分子が繰り返し構造(モノマー単位)を持つため、軽量ながらも高い強度、柔軟性、耐薬品性などを有しており、工業用途では金属や木材に代わる素材として広く使われています。 2. プラスチックの分類:熱可塑性と熱硬化性 プラスチックは大きく2種類に分類されます。 - 熱可塑性プラスチック(Thermoplastics) 加熱により軟化し、冷却すると再び硬化する特性を持ち、再成形が可能です。射出成形に多く用いられる種類であり、ABS、PP、PE、PC、PAなどが代表例です。 - 熱硬化性プラスチック(Thermosetting Plastics) 一度成形・硬化すると、再加熱しても再び柔らかくならない特性を持ちます。エポキシ樹脂やフェノール樹脂が代表的で、耐熱性が求められる用途に使用されます。 3. 射出成形に適した代表的プラスチック 射出成形でよく使用される熱可塑性プラスチックには以下のようなものがあります: - ABS(アクリロニトリル・ブタジエン・スチレン):剛性と靭性のバランスが良く、電機・自動車部品に使用 - PP(ポリプロピレン):軽量かつ耐薬品性が高く、包装材や医療機器に適用 - PA(ポリアミド=ナイロン):強度と耐摩耗性に優れ、機械部品に多用 - PC(ポリカーボネート):透明性が高く、衝撃にも強いため光学部品に使用 選択すべき材料は、製品の設計要件や使用環境に応じて決まります。 4. プラスチック材料の選定ポイント 成形材料の選定は、以下の要素を技術的に評価する必要があります。 - 機械的特性(引張強度、耐衝撃性など) - 熱特性(耐熱温度、熱変形温度) - 成形性(流動性、収縮率、成形サイクル) - コストパフォーマンス(材料単価、歩留まり) - 使用環境との適合性(耐候性、耐薬品性) これらの要素を統合的に検討することで、最適な素材選定が可能になります。 5. タイ国内の成形業界での活用例 タイでは、自動車部品、家電筐体、医療部品など幅広い分野でプラスチック成形が行われており、特に日系企業が多く進出しています。コスト優位性と成形技術の高度化により、グローバル市場への供給基地としての役割が拡大中です。 製造現場では、以下のような課題も見受けられます。 - 素材の安定供給体制 - 成形不良(ヒケ、バリ、ウェルドライン)の低減 - 短納期かつ多品種少量生産への対応 これらを解決するには、安定した材料特性と高性能な成形機の組み合わせが重要です。 6. Muto (Thailand)の提案:高精度成形に適した射出成形機 Muto (Thailand)では、プラスチック材料の特性を最大限に活かすために、射出圧力制御や温度管理機能に優れた射出成形機を提供しています。高精度の成形プロセスが求められる電子部品や医療機器にも対応可能で、製品ごとの最適条件を実現できます。 豊富な技術サポートと現地対応力により、タイ国内製造拠点でのスムーズな導入が可能です。成形品質の向上、廃棄ロスの低減、生産性の向上を同時に実現したい企業にとって、最適なソリューションとなるでしょう。 詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。 #プラスチック成形 #射出成形 #熱可塑性プラスチック #製造業タイ #材料選定 #高精度成形 #成形機導入 #MutoThailand #CNC部品 #OEM

精度を高めて不良を減らすプラスチック射出成形用金型設計の技術

金型設計の精度は製品品質とコストに直結します。本記事では、射出成形用金型の設計技術と、不良率を抑えるための実践的なポイントを解説します。 1. 射出成形における金型の重要性 金型は射出成形における中核要素であり、製品の形状、寸法、表面状態を決定づける役割を担います。設計にわずかな誤差があっても、製品不良や寸法ズレ、変形といった問題に繋がりかねません。 初期段階から高精度の金型設計を行うことで、量産工程の安定性が高まり、製造コストの削減や品質の一貫性が実現されます。 2. 金型精度に影響を与える主な要素 以下の要素が金型の精度を大きく左右します: - 樹脂の流動解析(Flow Analysis) ゲート位置、ウェルドライン、エアトラップの発生位置を事前に予測し、流れを最適化します。 - 加工精度(Machining Tolerance) 金型製作時の加工誤差が製品の寸法精度や平滑性に直結します。 - 冷却系統の設計(Cooling System) 冷却のムラが収縮変形の原因となるため、均一な冷却が重要です。 - 金型素材の選定 高品質な鋼材は耐久性だけでなく、成形精度の安定にも寄与します。 3. 不良品削減に貢献する設計技術 以下の技術は、成形不良を未然に防ぎ、製品の品質向上に直結します: - 適切なベント設計(Venting) 成形中のガス抜きを確実に行うことで、ショートショットや焦げを防ぎます。 - ゲート配置の最適化 流動のバランスを取ることでウェルドラインや反りの発生を抑制します。 - イジェクター設計の工夫 成形品の離型時に変形や傷が発生しないよう、均等で滑らかな排出が求められます。 - 材料の収縮率を考慮したキャビティ設計 樹脂固有の収縮特性に基づいて寸法補正を行うことで、製品誤差を最小限に抑えます。 4. よくある不具合とその予防策 ● 寸法不良 材料の収縮率を正確に見積もらずに設計すると、完成品が小さすぎたり大きすぎたりする問題が生じます。メーカー提供のデータだけでなく、実測値に基づく設計が効果的です。 ● ウェルドラインの発生 樹脂の流れが合流する部分に線状の跡が残り、機械的強度が低下する場合があります。ゲート位置や流路設計を見直すことで改善が可能です。 ● ショートショット 金型内に空気が溜まり、樹脂が隅々まで行き渡らないことで発生します。ベント追加や成形圧の最適化が対策となります。 ● 反りや歪み(Warping) 不均一な冷却や肉厚の偏りにより変形が生じるケースです。冷却回路の見直しと材料選定がポイントとなります。 設計段階でこれらの不具合を想定し対策を組み込むことで、試作回数を減らし、量産工程の信頼性を高めることができます。 5. Muto(Thailand)の射出成形機を推奨する理由 Muto(Thailand)の射出成形機は、金型の高精度設計を最大限に活かすための制御性能を備えています。射出速度、圧力、温度といった主要パラメータを精密に制御することで、微細な形状の製品や高難度の成形にも安定して対応可能です。 また、タイ国内の技術サポート体制が整っており、金型設計から量産立ち上げまで、トータルでサポートできるのも大きな強みです。製品品質を高めつつ、成形コストと不良率の同時削減を実現したい現場にとって、最適なパートナーとなります。 詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。 #金型設計 #射出成形不良対策 #寸法精度 #ウェルドライン対策 #プラスチック成形 #高精度金型 #MutoThailand #タイ製造業 #モールド設計 #OEM

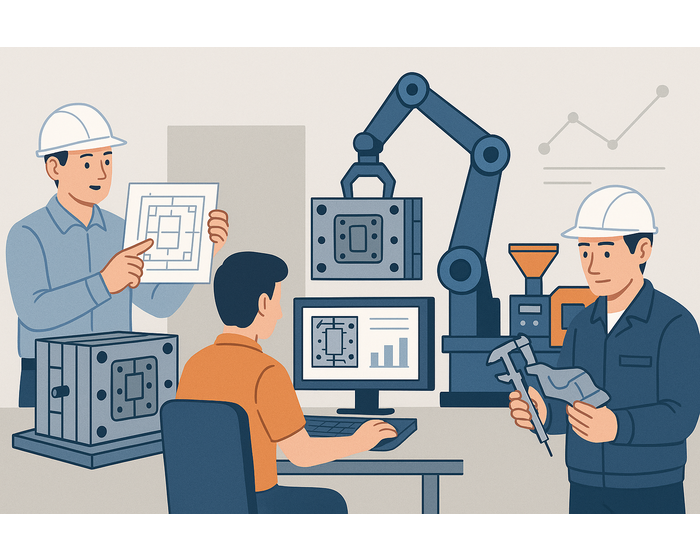

タイの製造業者にとって【一貫対応の金型製作サービス】がもたらすメリット

効率化・リスク低減・競争力強化を実現する、一貫対応の金型製作サービスがタイの製造業を次のレベルへ導きます。 1. 一貫対応の金型製作サービスとは? 金型は、自動車、家電、包装、電子部品など、あらゆる製造業において不可欠な要素です。金型製作は、設計、CNC加工、熱処理、組立、試作といった複数の工程から成り立ちます。 「一貫対応の金型製作サービス」とは、これらの工程すべてを一社で対応するソリューションであり、設計から製造、検査、納品までをワンストップで提供します。タイの製造業者にとっては、工程ごとの外注を減らし、コストとリードタイムを削減する重要な手段となっています。 2. 分業体制における課題 外注先を複数に分けた分業体制では、以下のような問題が頻発します。 - 情報伝達ミスによる設計ミスや納期遅延 - 責任の所在が不明確なため、トラブル時の対応が遅れる - 輸送や工程の重複によるコスト増加 - 製作期間が長期化し、市場投入が遅れる このような非効率性は、競争力の低下に直結します。 3. Muto (Thailand)の一貫対応サービスの強み Muto (Thailand)は、設計、加工、組立、検査までを一貫して自社で行う金型製作の専門企業です。以下のような強みがあります。 - リアルタイムでの品質管理体制により、高精度かつ安定した製品を提供 - リードタイムの大幅な短縮(通常6~8週間 → 約3~4週間) - 設計と製造の連携による柔軟な設計変更対応 - 自動車・電子業界でも採用されている日本品質の信頼性 4. タイの製造業者が一貫対応を選ぶべき理由 競争の激しい現在、一貫対応の金型製作サービスは以下のような利点をもたらします。 - 本業に集中できる(外注管理の負担が減少) - トータルコストの削減(設計ミスや修正コストも抑制) - 一社対応によるアフターサポートの明確化と迅速化 製造ラインの効率化と品質向上に直結する手段として、一貫対応サービスは今後ますます重要性を増していくと考えられます。 5. なぜMuto (Thailand)なのか? Muto (Thailand)は、20年以上の実績を持ち、日本の技術と品質管理ノウハウをタイ国内に展開しています。精密な加工技術、熟練のエンジニア、徹底した検査体制により、以下のようなメリットが得られます。 - 修正の少ない高品質な金型の提供 - 新製品開発のスピードアップ - コスト・品質両面での競争力強化 信頼できる製造パートナーとして、Muto (Thailand)はタイの製造業者の成長を支えます。 詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。 #金型製作 #一貫対応サービス #タイ製造業支援 #短納期金型 #高精度金型 #設計から納品まで #MutoThailand #自動車部品金型 #電子部品金型 #OEM対応

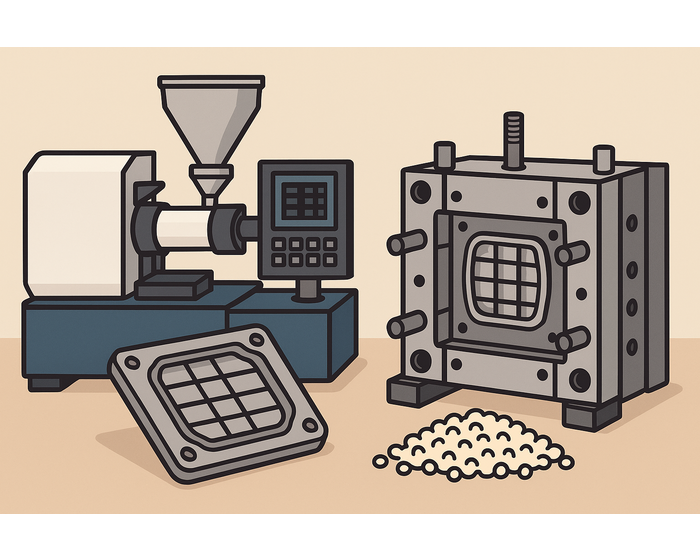

プラスチック射出成形部品の不良を減らす方法(スクラップ削減)

品質向上と生産性の改善を同時に実現するには、スクラップの原因をシステマティックに管理することが鍵です。 1. 射出成形でスクラップが発生する主な原因 射出成形によるプラスチック部品の製造において、スクラップ(不良品)の発生は、生産効率とコストに大きな影響を与えます。 主なスクラップの種類には、変形、フラッシュ、ボイド、ショートショット、焼け跡(バーンマーク)などがあります。 主な原因は以下のとおりです: - 射出時の温度管理が不適切 - 金型の設計が材料や製品形状に適していない - 射出圧や速度のばらつき - 長期使用による金型の摩耗 - 樹脂の含水率が高い、または材料の品質が不安定 2. 品質管理のアプローチで不良を予防 高品質な製品を安定的に生産するには、以下のような品質管理が重要です: - 正確な成形条件の設定(温度、圧力、速度など) - 適切な金型設計(CAEや流動解析による事前評価) - 工程内品質管理(In-process QC) の導入(センサーでのリアルタイム監視) - 予防保全による金型メンテナンス - 樹脂乾燥機の活用による含水対策 3. スクラップ削減に貢献する金型の特徴 金型の精度と設計は、製品の品質に直結します。不適切な金型はスクラップを増加させるリスクが高まります。 スクラップを減らす金型の条件: - 成形材料が均等に流れる構造 - 適切なベント(空気抜き)設計 - 高剛性構造による耐圧性 - 平滑なキャビティ表面で離型性を向上 4. Muto (Thailand) のスクラップ削減ソリューション Muto (Thailand) は、プラスチック射出成形用金型の一貫製造を行っており、以下の強みでお客様の歩留まり向上を支援します: - CAD/CAM + 流動解析による最適設計 - 日本製CNCマシンによる高精度加工 - 厳格な品質管理体制と工程チェック - 成形条件に関する技術サポート - 使用回数に応じた金型メンテナンスの提案 5. なぜ Muto (Thailand) を選ぶべきか? Muto (Thailand) は、単なる金型製造業者ではなく、お客様とともに生産課題を解決するパートナーです。 - 発生している不良の根本原因を分析 - 金型と成形条件の最適化を提案 - 実機評価と改善のフィードバックを継続的に実施 その結果、スクラップを大幅に削減し、コスト削減と製品品質向上の両立を支援します。 詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。 #射出成形不良 #金型設計 #スクラップ削減 #プラスチック成形 #品質向上 #高精度金型 #歩留まり改善 #MutoThailand #成形条件最適化 #OEM

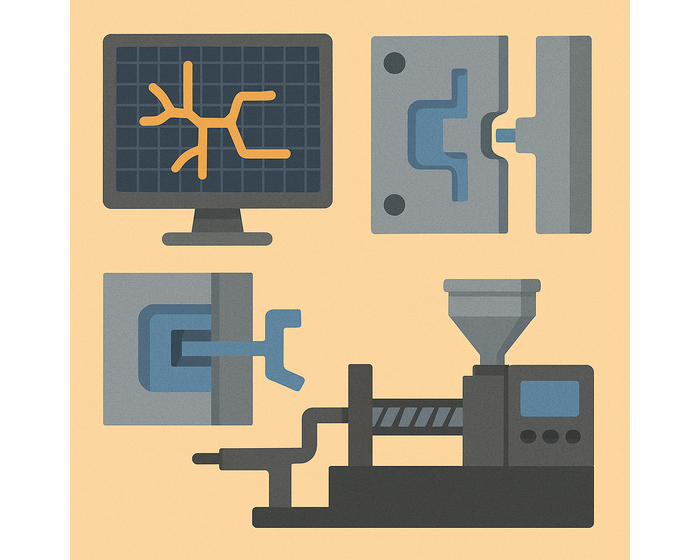

プラスチック射出成形の基本原理を理解する:金型設計から製品化までのプロセス

射出成形は、精密なプラスチック部品を大量生産するための代表的な製造技術です。本記事では、金型設計から実際の成形・量産に至るまでの一連のプロセスを、技術的観点からわかりやすく解説します。 1. 射出成形プロセスの概要 射出成形とは、プラスチックのペレットを加熱・溶融し、金型へ高圧で注入して冷却・成形する製造方法です。この工程により、短時間で高精度な部品を量産することが可能となります。自動車、電子機器、日用品など、幅広い業界で採用されています。 2. 成形品の精度を左右する金型設計 金型は射出成形の中核であり、その設計精度が製品の品質に直結します。主な設計ポイントは以下の通りです: - 使用材料(金型用鋼、アルミ等) - 流動バランスを考慮した構造設計 - ゲート位置とエアベントの最適化 - 効果的な冷却システムの配置 設計初期段階ではMold Flow解析などのCAEツールを使用することで、流動不良や反り・ヒケなどの成形不良を事前に予測・防止できます。 3. プラスチック材料の選定 プラスチックには、ABS、PC、PPなどの熱可塑性樹脂や、UF、MFといった熱硬化性樹脂があります。選定のポイントは: - 機械的強度や耐衝撃性 - 流動性 - 耐薬品性・吸湿性 - コストと調達性 適切な材料選定は、生産性と製品性能の両立に直結します。 4. 成形機の設定とプロセス制御 射出成形機の正確な設定が、安定した成形品質のカギを握ります。主な設定項目は: - バレルと金型の温度 - 射出圧力と速度 - 冷却・保持時間 - 成形プロセスのチューニング 成形品質のモニタリングには、センサーやCMM測定、X線検査などが用いられます。 5. 金型の保守と寿命管理 高価な金型を長期間使用するには、定期的なメンテナンスが不可欠です: - 使用後の清掃 - 可動部の潤滑 - 摩耗部品の点検と交換 - 湿度管理された保管 また、金型の使用履歴をデジタル管理することで、予防保全が実現します。 6. 射出成形のメリットと課題 メリット: - 低コストでの大量生産が可能 - 製品寸法の再現性が高い - 材料ロスが少ない 課題: - 金型費用が高額 - 試作や変更に時間を要する - 小ロット生産には非効率 7. Muto(Thailand) を選ぶ理由 Muto(Thailand) は、業界標準を超える精度と信頼性を誇る射出成形ソリューションを提供しています。 - 最新のCAD/CAMによる金型設計 - 高精度成形機を完備 - 工場内一貫生産体制 - 自動車・電子部品業界での豊富な実績 - 技術者による迅速な技術サポート 高品質かつ大量生産が必要なプラスチック部品の開発には、Muto(Thailand)が最適なパートナーです。 詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。 #射出成形 #プラスチック部品製造 #金型設計 #成形条件最適化 #精密成形 #タイ製造業 #MutoThailand #CAE解析 #高精度金型 #OEM対応

一貫生産体制のメリット:納期短縮と品質管理の向上を実現

製造業においてスピードと品質は競争力を左右する重要な要素です。こうした中で「一貫生産体制(ワンストップ製造)」が注目されています。本記事では、Muto(Thailand)社の実際の工程をもとに、一貫体制がいかに納期短縮と品質向上に貢献するかを詳しくご紹介します。 1. 一貫生産体制とは? Muto(Thailand)社の一貫生産体制とは、以下の6つの製造プロセスを社内で完結させる体制を指します: - 金型および部品の設計 - プラスチック射出成形 - 塗装(Painting) - レーザーマーキングおよび印刷 - 組立(Assembly) - 最終品質検査(Final Quality Inspection) すべての工程を社内で統括することで、外注によるリードタイムの遅延や品質ばらつきを最小限に抑えることが可能です。 2. リードタイムの大幅な短縮 複数のサプライヤーに工程を分散させる従来型の製造モデルに比べ、一貫体制では以下のようなメリットがあります: - 工程間の調整がスムーズ - 社内で即時にフィードバック・修正が可能 - 社内搬送による納期短縮 - 試作から量産までの期間を短縮可能 これにより、急な設計変更や短納期案件にも柔軟に対応できます。 3. 品質管理の一元化とトレーサビリティ 一貫生産体制では、各工程の品質を一括で管理することができ、不良の発見と対策が迅速になります: - 工程ごとの中間検査(In-Process QC)による早期問題発見 - 各製品の製造履歴を追跡可能(Traceability) - 社内の検査機器による精密測定 - 品質基準を全工程で統一化 これにより、高品質な製品を安定的に提供することが可能となります。 4. 生産体制の柔軟性と迅速な対応 すべての工程が社内で完結しているため、市場や顧客の要求に対して柔軟に対応できます: - 設計変更時も金型修正を即時に実施可能 - カラーバリエーションや印刷内容の変更にも対応 - 組立内容のカスタマイズも社内で対応 - 試作品の短納期対応(Rapid Prototyping)も可能 これにより、製品開発サイクルを短縮しながらも、要望に合わせた高品質な製品を提供できます。 5. 製造コストの最適化 社内完結によるコスト削減効果も見逃せません: - 工程間の物流費の削減 - 外注費・外部調整コストの削減 - 情報伝達ミスによるロスの低減 - 計画的な設備稼働による効率向上 長期的には全体の製造コストを最適化することが可能です。 6. Muto(Thailand)が選ばれる理由 Muto(Thailand)は、プラスチック部品および関連製品の製造における一貫生産のスペシャリストです。 - 最新のCAD/CAM/CAEによる高精度な金型設計 - 射出成形から塗装・印刷までを一貫対応 - 組立および最終検査まで社内で完結 - 自動車・電子機器業界での豊富な実績 - 経験豊富な技術者による現場対応 高品質・短納期・多品種対応が求められる製品の製造には、Muto(Thailand)が最適なパートナーです。 詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。 #一貫生産 #短納期対応 #品質管理 #成形から組立まで #MutoThailand #プラスチック成形 #OEM生産 #タイ製造業支援 #成形メーカー #多品種少量対応

プラスチック射出成形におけるよくある問題とその対処方法

品質の向上、廃棄ロスの削減、生産効率の向上を実現するための、成形不良の原因と対策を解説します。 ■ 射出成形は「射出するだけ」ではない プラスチックの射出成形は一見単純なプロセスに見えるかもしれませんが、実際には細部にわたる制御が必要不可欠です。金型設計、成形条件、材料の選定など、どれか一つでも適切でない場合、ワーピング(変形)、ショートショット(充填不足)、フラッシュ(バリ)といった品質不良が発生します。 本記事では、プラスチック射出成形の一貫対応が可能な Muto(Thailand)の経験をもとに、よくある問題とその対処法について詳しく紹介します。 1. ワーピング(変形) 現象 成形品が反ったり、ねじれたりして、寸法不良や組立不良につながる。 > 主な原因 - 肉厚が均一でない - 金型温度のムラ - 冷却が不均一 - 材料の収縮差 > 分析方法 - 3D測定による形状比較 - 成形シミュレーションによる流動解析 - 冷却水の流量チェック > 対策 - 金型設計の見直し(バランス改善) - 収縮率の低い材料を選定 - ゾーン別の金型温度制御を導入 - 保圧と冷却時間の調整 2. ショートショット(充填不足) 現象 成形品の一部が欠けたり、完全に充填されない状態。 > 主な原因 - 射出圧力不足 - ゲートやランナーの抵抗が高い - 材料の冷却が早すぎる - エアトラップ(空気の巻き込み) > 分析方法 - 不良が発生する位置の繰り返し検証 - CAE解析による流動シミュレーション - 流動バランスの測定 > 対策 - 射出圧力・速度の向上 - ゲートやランナーの設計変更 - 金型のベント(空気抜き)改善 - シリンダー・金型の温度調整 3. フラッシュ(バリ) 現象 成形品のパーティングライン付近に、薄いバリが発生する。 > 主な原因 - 金型の磨耗やすき間 - 型締め力の不足 - 射出圧力が高すぎる - 金型表面の汚れや異物 > 分析方法 - パーティングラインの確認 - 金型の平面度チェック - 射出圧の測定(バリ発生部) > 対策 - 金型の修正やメンテナンス - 型締め力の適正化 - 射出圧力・保圧時間の見直し - 成形前の金型クリーニング徹底 4. 精度と管理で問題を未然に防ぐ Muto(Thailand)では、「不良が出てから対処する」ではなく、「不良を発生させない」ことを重視しています。以下の取り組みで問題を未然に防ぎます: - 成形前の流動シミュレーションを用いた金型設計 - 材料に応じた適正な成形条件設定 - 高性能な成形機の使用 - 各工程での品質検査の徹底 ■ Muto(Thailand)が選ばれる理由 Muto(Thailand)は、金型設計から成形、仕上げ、組立、検査までを一貫して対応可能なプラスチック成形メーカーです。弊社の強みは以下の通りです: - 金型・材料の専門知識を有する技術者チーム - 工程内での品質保証体制 - 流動解析・測定機器の充実 - 小ロットから量産まで対応可能な柔軟な生産体制 プラスチック成形でお困りのことがありましたら、ぜひ Muto(Thailand) にご相談ください。工程ごとの最適化と品質向上をサポートいたします。 詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。 #プラスチック射出成形 #射出成形 #金型設計 #成形不良対策 #MutoThailand #樹脂成形 #工場改善 #製造業

金型の予防保全:寿命延長と長期的なコスト削減のために

計画的なメンテナンスでダウンタイムを削減し、不良を防止。製造コストを抑えるための実践的アプローチ。 ■ はじめに:金型は射出成形の「心臓部」 プラスチック射出成形において、金型は製品品質に直結する重要な要素です。どんなに高性能な成形機を使用していても、金型に微細な損傷や摩耗があれば、製品不良、納期遅延、修理コストの増加といった問題に直面します。 多くの現場では、故障後に対応する「事後保全(Corrective Maintenance)」が一般的ですが、この方法では予期しない生産停止が発生しやすくなります。代わりに、「予防保全(Preventive Maintenance)」を導入することで、問題を未然に防ぎ、長期的なコスト削減を実現できます。 この記事では、Muto(Thailand)の経験をもとに、金型メンテナンスの重要性と具体的な対策を紹介します。 1. 金型メンテナンスを怠ると起きる問題 1.1 製品不良の増加 汚れや摩耗、流路の詰まりにより、バリ、ヒケ、ショートショットなどの不良が発生します。 1.2 突発的な設備停止 金型の亀裂や部品破損により、生産が中断し、納期に影響します。 1.3 修理コストの増加 定期的なメンテナンスを怠ると、突発的な修理に高額な費用がかかります。 2. 予防保全の基本方針 予防保全は、ルールと継続性が鍵です。以下の3段階で実施するのが効果的です。 2.1 日常点検(Daily Check) - 金型表面の清掃(始業・終業時) - 亀裂や異常の有無を確認 - 冷却ラインやベントの詰まりをチェック 2.2 定期点検(週次・月次) - スライド、ピンなどの可動部の摩耗確認 - ゲートやランナーの汚れ除去 - 冷却配管のスケール洗浄 2.3 オーバーホール(定期停止時) - 金型の分解および内部点検 - 摩耗部品の交換 - パーティングラインの調整・締結圧確認 各金型ごとに点検記録とチェックリストを作成・管理することで、保全の精度が向上し、不良の再発を防止できます。 3. 予防保全による主なメリット - ✅ 金型寿命の延長 - ✅ 突発停止の防止 - ✅ 製品不良の削減と品質向上 - ✅ 保守コストの最適化 - ✅ 監査や顧客対応の信頼性向上 ■ なぜ Muto(Thailand)なのか? Muto(Thailand)は、金型設計から射出成形・表面処理・組立・検査までを一貫して対応するワンストップ成形サービスを提供しています。 私たちは以下のような保全体制を整えています: - ラインごとに専任の金型技術者を配置 - 金型ごとのメンテナンス履歴を一元管理 - シミュレーションとトレンド分析による予知保全 - 故障時の迅速な対応と復旧体制 金型管理における信頼性と長期的なコスト削減をお求めなら、Muto(Thailand)が最適なパートナーです。 詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。 #金型保全 #射出成形 #予防保全 #金型メンテナンス #MutoThailand #製造業改善 #プラスチック成形 #工場管理

CONTACT

お問い合わせ