SERVICE

生産財・サービス

プラスチック射出成形の基本原理を理解する:金型設計から製品化までのプロセス

製品情報

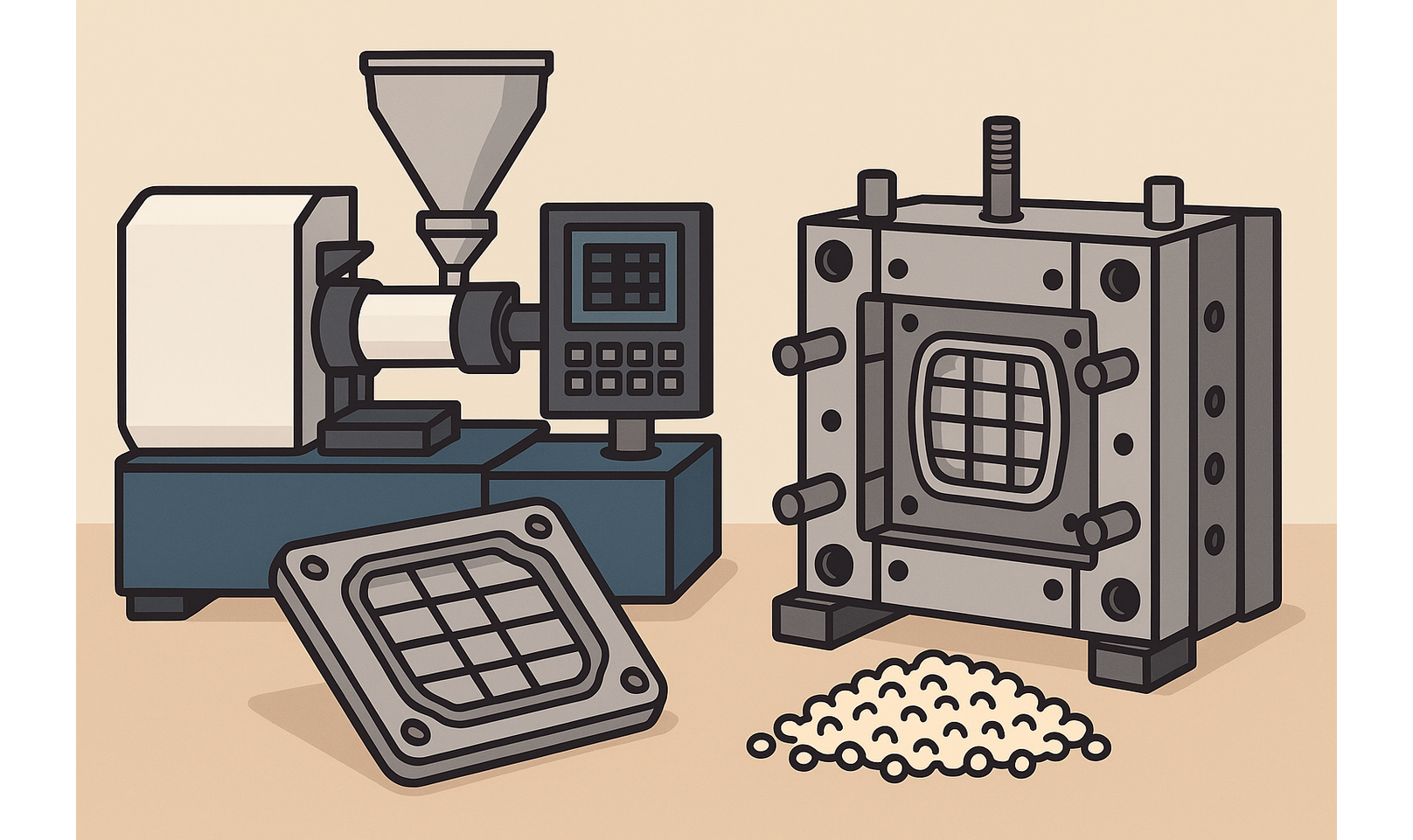

射出成形は、精密なプラスチック部品を大量生産するための代表的な製造技術です。本記事では、金型設計から実際の成形・量産に至るまでの一連のプロセスを、技術的観点からわかりやすく解説します。

1. 射出成形プロセスの概要

射出成形とは、プラスチックのペレットを加熱・溶融し、金型へ高圧で注入して冷却・成形する製造方法です。この工程により、短時間で高精度な部品を量産することが可能となります。自動車、電子機器、日用品など、幅広い業界で採用されています。

2. 成形品の精度を左右する金型設計

金型は射出成形の中核であり、その設計精度が製品の品質に直結します。主な設計ポイントは以下の通りです:

- 使用材料(金型用鋼、アルミ等)

- 流動バランスを考慮した構造設計

- ゲート位置とエアベントの最適化

- 効果的な冷却システムの配置

設計初期段階ではMold Flow解析などのCAEツールを使用することで、流動不良や反り・ヒケなどの成形不良を事前に予測・防止できます。

3. プラスチック材料の選定

プラスチックには、ABS、PC、PPなどの熱可塑性樹脂や、UF、MFといった熱硬化性樹脂があります。選定のポイントは:

- 機械的強度や耐衝撃性

- 流動性

- 耐薬品性・吸湿性

- コストと調達性

適切な材料選定は、生産性と製品性能の両立に直結します。

4. 成形機の設定とプロセス制御

射出成形機の正確な設定が、安定した成形品質のカギを握ります。主な設定項目は:

- バレルと金型の温度

- 射出圧力と速度

- 冷却・保持時間

- 成形プロセスのチューニング

成形品質のモニタリングには、センサーやCMM測定、X線検査などが用いられます。

5. 金型の保守と寿命管理

高価な金型を長期間使用するには、定期的なメンテナンスが不可欠です:

- 使用後の清掃

- 可動部の潤滑

- 摩耗部品の点検と交換

- 湿度管理された保管

また、金型の使用履歴をデジタル管理することで、予防保全が実現します。

6. 射出成形のメリットと課題

メリット:

- 低コストでの大量生産が可能

- 製品寸法の再現性が高い

- 材料ロスが少ない

課題:

- 金型費用が高額

- 試作や変更に時間を要する

- 小ロット生産には非効率

7. Muto(Thailand) を選ぶ理由

Muto(Thailand) は、業界標準を超える精度と信頼性を誇る射出成形ソリューションを提供しています。

- 最新のCAD/CAMによる金型設計

- 高精度成形機を完備

- 工場内一貫生産体制

- 自動車・電子部品業界での豊富な実績

- 技術者による迅速な技術サポート

高品質かつ大量生産が必要なプラスチック部品の開発には、Muto(Thailand)が最適なパートナーです。

詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。

#射出成形 #プラスチック部品製造 #金型設計 #成形条件最適化 #精密成形 #タイ製造業 #MutoThailand #CAE解析 #高精度金型 #OEM対応

CONTACT

お問い合わせ