SERVICE

生産財・サービス

プラスチックとは何か?射出成形に使われる材料の基礎知識

製品情報

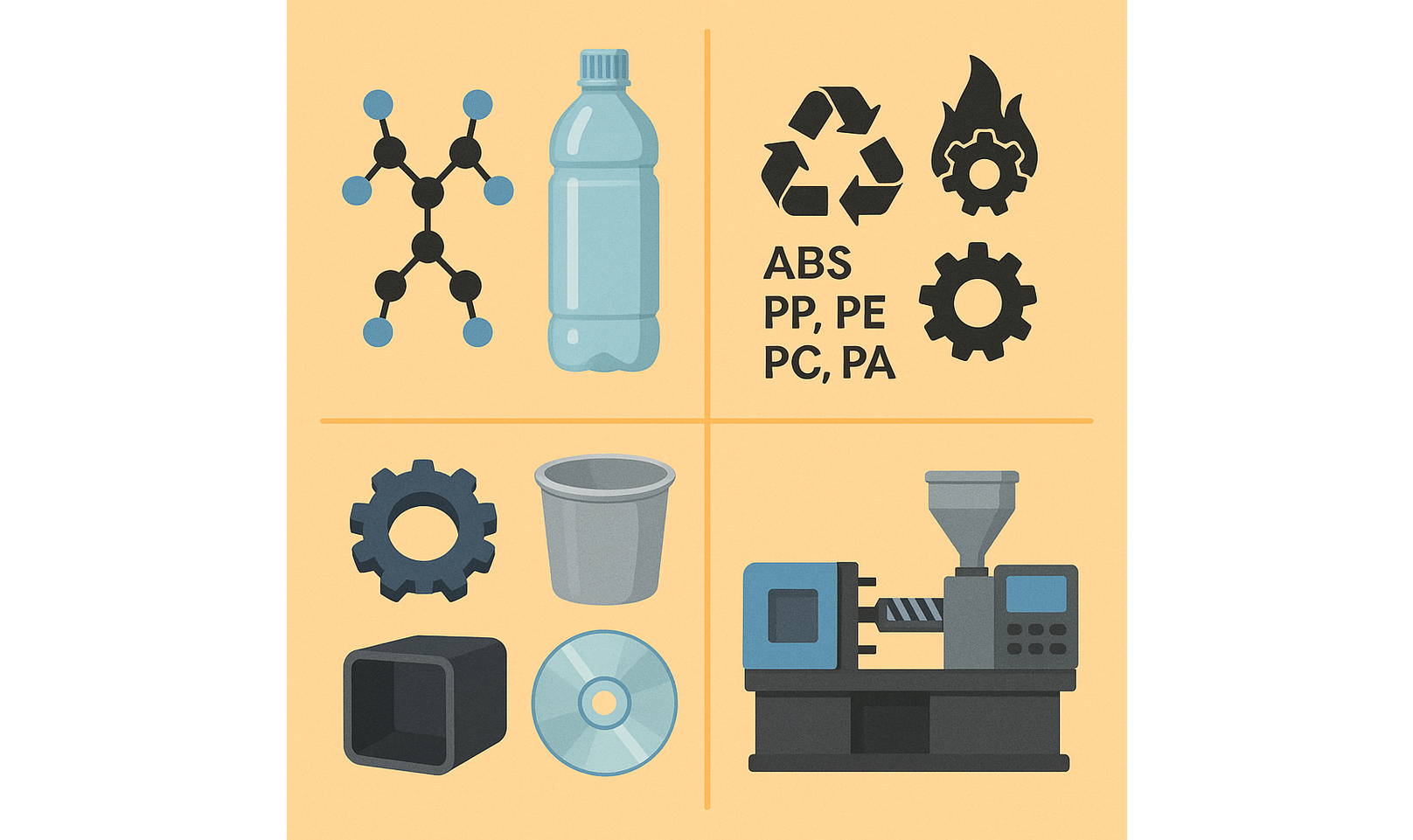

プラスチックは射出成形の中心的材料です。本記事では基本的な種類、特性、成形適性、タイ国内の活用例まで技術者向けに解説します。

1. プラスチックの定義と基本構造

プラスチックとは、主に有機高分子(ポリマー)を主成分とし、加熱または加圧によって自在に形状を変えられる材料の総称です。一般的には、石油や天然ガスなどを原料として合成され、分子構造によって様々な物理的・化学的特性を示します。

分子が繰り返し構造(モノマー単位)を持つため、軽量ながらも高い強度、柔軟性、耐薬品性などを有しており、工業用途では金属や木材に代わる素材として広く使われています。

2. プラスチックの分類:熱可塑性と熱硬化性

プラスチックは大きく2種類に分類されます。

- 熱可塑性プラスチック(Thermoplastics)

加熱により軟化し、冷却すると再び硬化する特性を持ち、再成形が可能です。射出成形に多く用いられる種類であり、ABS、PP、PE、PC、PAなどが代表例です。

- 熱硬化性プラスチック(Thermosetting Plastics)

一度成形・硬化すると、再加熱しても再び柔らかくならない特性を持ちます。エポキシ樹脂やフェノール樹脂が代表的で、耐熱性が求められる用途に使用されます。

3. 射出成形に適した代表的プラスチック

射出成形でよく使用される熱可塑性プラスチックには以下のようなものがあります:

- ABS(アクリロニトリル・ブタジエン・スチレン):剛性と靭性のバランスが良く、電機・自動車部品に使用

- PP(ポリプロピレン):軽量かつ耐薬品性が高く、包装材や医療機器に適用

- PA(ポリアミド=ナイロン):強度と耐摩耗性に優れ、機械部品に多用

- PC(ポリカーボネート):透明性が高く、衝撃にも強いため光学部品に使用

選択すべき材料は、製品の設計要件や使用環境に応じて決まります。

4. プラスチック材料の選定ポイント

成形材料の選定は、以下の要素を技術的に評価する必要があります。

- 機械的特性(引張強度、耐衝撃性など)

- 熱特性(耐熱温度、熱変形温度)

- 成形性(流動性、収縮率、成形サイクル)

- コストパフォーマンス(材料単価、歩留まり)

- 使用環境との適合性(耐候性、耐薬品性)

これらの要素を統合的に検討することで、最適な素材選定が可能になります。

5. タイ国内の成形業界での活用例

タイでは、自動車部品、家電筐体、医療部品など幅広い分野でプラスチック成形が行われており、特に日系企業が多く進出しています。コスト優位性と成形技術の高度化により、グローバル市場への供給基地としての役割が拡大中です。

製造現場では、以下のような課題も見受けられます。

- 素材の安定供給体制

- 成形不良(ヒケ、バリ、ウェルドライン)の低減

- 短納期かつ多品種少量生産への対応

これらを解決するには、安定した材料特性と高性能な成形機の組み合わせが重要です。

6. Muto (Thailand)の提案:高精度成形に適した射出成形機

Muto (Thailand)では、プラスチック材料の特性を最大限に活かすために、射出圧力制御や温度管理機能に優れた射出成形機を提供しています。高精度の成形プロセスが求められる電子部品や医療機器にも対応可能で、製品ごとの最適条件を実現できます。

豊富な技術サポートと現地対応力により、タイ国内製造拠点でのスムーズな導入が可能です。成形品質の向上、廃棄ロスの低減、生産性の向上を同時に実現したい企業にとって、最適なソリューションとなるでしょう。

詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。

#プラスチック成形 #射出成形 #熱可塑性プラスチック #製造業タイ #材料選定 #高精度成形 #成形機導入 #MutoThailand #CNC部品 #OEM

CONTACT

お問い合わせ