SERVICE

生産財・サービス

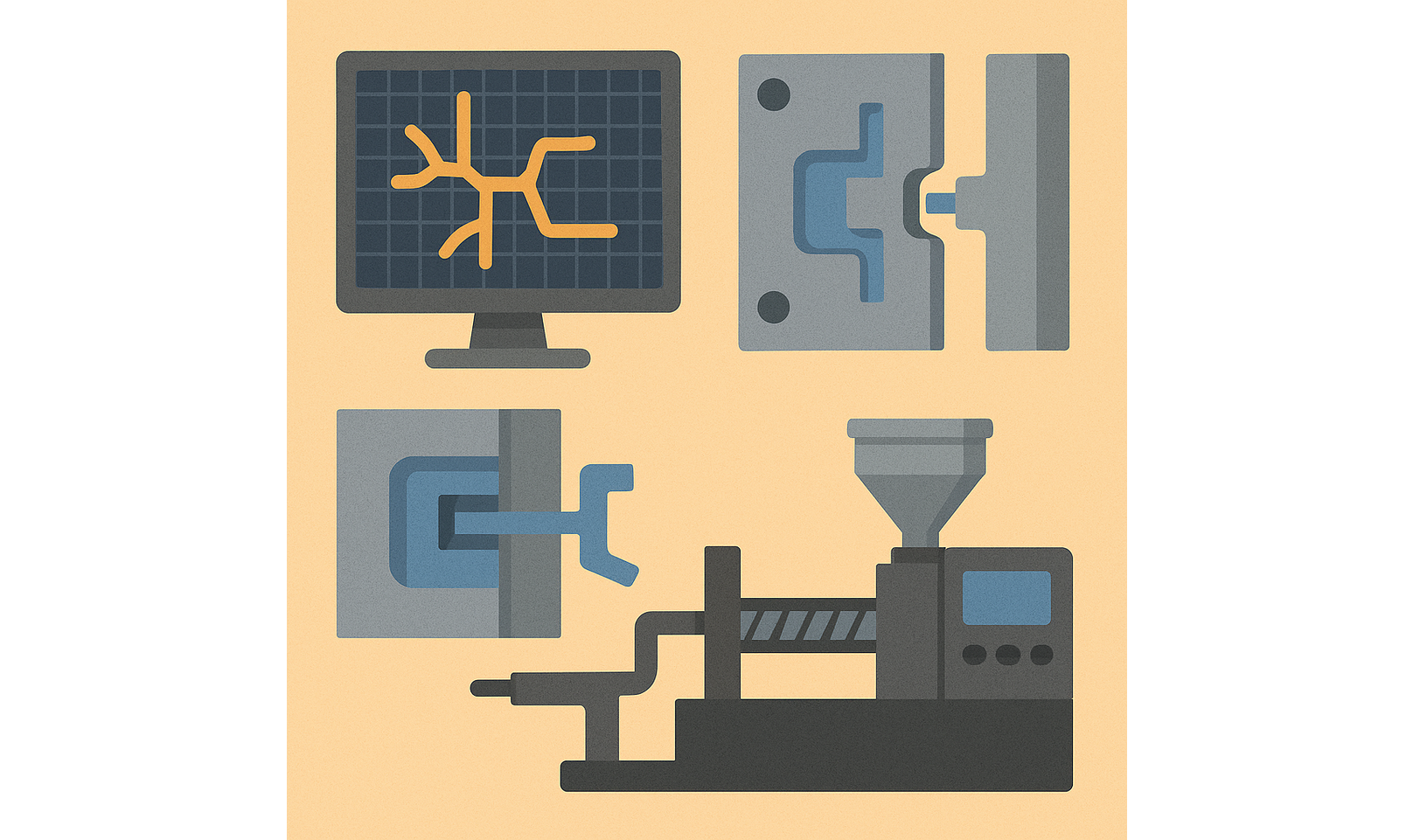

精度を高めて不良を減らすプラスチック射出成形用金型設計の技術

製品情報

金型設計の精度は製品品質とコストに直結します。本記事では、射出成形用金型の設計技術と、不良率を抑えるための実践的なポイントを解説します。

1. 射出成形における金型の重要性

金型は射出成形における中核要素であり、製品の形状、寸法、表面状態を決定づける役割を担います。設計にわずかな誤差があっても、製品不良や寸法ズレ、変形といった問題に繋がりかねません。

初期段階から高精度の金型設計を行うことで、量産工程の安定性が高まり、製造コストの削減や品質の一貫性が実現されます。

2. 金型精度に影響を与える主な要素

以下の要素が金型の精度を大きく左右します:

- 樹脂の流動解析(Flow Analysis)

ゲート位置、ウェルドライン、エアトラップの発生位置を事前に予測し、流れを最適化します。

- 加工精度(Machining Tolerance)

金型製作時の加工誤差が製品の寸法精度や平滑性に直結します。

- 冷却系統の設計(Cooling System)

冷却のムラが収縮変形の原因となるため、均一な冷却が重要です。

- 金型素材の選定

高品質な鋼材は耐久性だけでなく、成形精度の安定にも寄与します。

3. 不良品削減に貢献する設計技術

以下の技術は、成形不良を未然に防ぎ、製品の品質向上に直結します:

- 適切なベント設計(Venting)

成形中のガス抜きを確実に行うことで、ショートショットや焦げを防ぎます。

- ゲート配置の最適化

流動のバランスを取ることでウェルドラインや反りの発生を抑制します。

- イジェクター設計の工夫

成形品の離型時に変形や傷が発生しないよう、均等で滑らかな排出が求められます。

- 材料の収縮率を考慮したキャビティ設計

樹脂固有の収縮特性に基づいて寸法補正を行うことで、製品誤差を最小限に抑えます。

4. よくある不具合とその予防策

● 寸法不良

材料の収縮率を正確に見積もらずに設計すると、完成品が小さすぎたり大きすぎたりする問題が生じます。メーカー提供のデータだけでなく、実測値に基づく設計が効果的です。

● ウェルドラインの発生

樹脂の流れが合流する部分に線状の跡が残り、機械的強度が低下する場合があります。ゲート位置や流路設計を見直すことで改善が可能です。

● ショートショット

金型内に空気が溜まり、樹脂が隅々まで行き渡らないことで発生します。ベント追加や成形圧の最適化が対策となります。

● 反りや歪み(Warping)

不均一な冷却や肉厚の偏りにより変形が生じるケースです。冷却回路の見直しと材料選定がポイントとなります。

設計段階でこれらの不具合を想定し対策を組み込むことで、試作回数を減らし、量産工程の信頼性を高めることができます。

5. Muto(Thailand)の射出成形機を推奨する理由

Muto(Thailand)の射出成形機は、金型の高精度設計を最大限に活かすための制御性能を備えています。射出速度、圧力、温度といった主要パラメータを精密に制御することで、微細な形状の製品や高難度の成形にも安定して対応可能です。

また、タイ国内の技術サポート体制が整っており、金型設計から量産立ち上げまで、トータルでサポートできるのも大きな強みです。製品品質を高めつつ、成形コストと不良率の同時削減を実現したい現場にとって、最適なパートナーとなります。

詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。

#金型設計 #射出成形不良対策 #寸法精度 #ウェルドライン対策 #プラスチック成形 #高精度金型 #MutoThailand #タイ製造業 #モールド設計 #OEM

CONTACT

お問い合わせ