PRODUCTS

技術・製品情報

技術・製品情報

7件

業界カテゴリで絞る

素材カテゴリで絞る

設計から組立まで ~品質・スピード・信頼を一貫で~

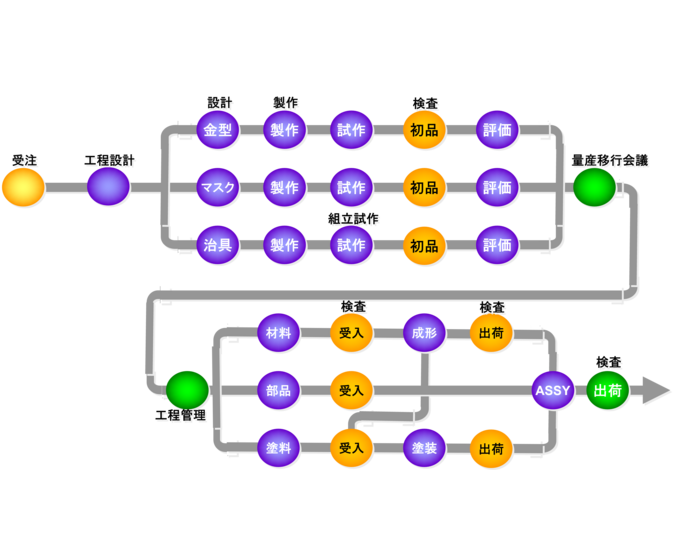

設計から組立まで ~品質・スピード・信頼を一貫で~ 「Muto Vietnam 一貫生産の強み」 1. 設計から組立まで“ワンストップ” • 金型設計:13名の専門設計者がCAD/CAMを駆使し、最適な成形・組立を前提にした精密金型を設計。 • 金型加工:119名の熟練スタッフがマシニング・ワイヤーカット等を社内完結。 • 成形工程:196名体制で、カメラ部品・車載部品・医療系部品など高精度な射出成形に対応。 • 二次加工:塗装(154名)、印刷(タンポ・シルク・ホットスタンプ/51名)、レーザー加工(7名)を自社内で完結。 • 組立・梱包:177名+CPS(Clean Parts System)159名によるクリーン環境組立で高品質を保証。 ________________________________________ 2. 品質を一元管理 • 三次元測定機・XRF成分解析・恒温恒湿試験・熱衝撃試験など最新の計測・解析機器を完備。 • すべての工程が社内連携され、トレーサビリティを確保。 • 設計意図がそのまま最終製品に反映されるため、外注間の齟齬や品質劣化を防止。 ________________________________________ 3. スピードとコスト競争力 • 工程間の輸送や外注管理が不要なため、開発リードタイムを大幅短縮。 • 一貫生産により中間マージンを削減し、TCO(総所有コスト)を最適化。 • 設計変更や試作への迅速対応で、顧客の市場投入を加速。 ________________________________________ 4. グローバル対応力 • 生産品目はデジタルカメラ、一眼レフ部品、オーディオ、車載、医療、PC周辺機器など幅広い分野。 • 出荷比率は海外向け75%(日本・タイ・メキシコ・中国・チェコ・インドネシアなど)で、世界品質に対応。 ________________________________________ 5. 提案型パートナー • 設計段階から成形・二次加工・組立までを見据えた最適化提案。 • 高度な「金型+成形+加工」技術を武器に、製品価値の最大化をサポート。

金型設計の課題は、Muto Vietnamで完結

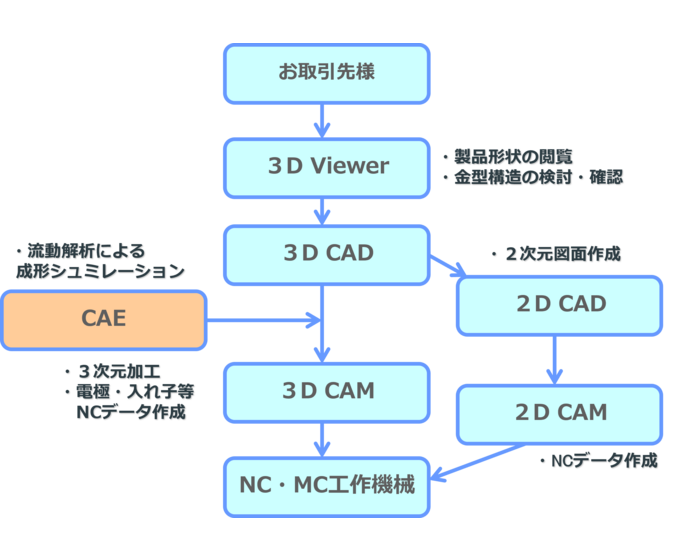

金型設計の課題は、Muto Vietnamで完結 「金型設計の悩み、Muto Vietnamがまるごと解決」 ________________________________________ 課題(お客様の困りごと) 金型設計の現場では、次のような課題がよく聞かれます。 • 仕様変更のたびに後戻り設計 → 設計データと量産現場が分断され、調整に時間とコストがかかる。 • 成形不良の予測が難しい → ヒケ・反り・ガス焼けなど、量産後に初めて見える不良。 • 冷却設計・成形条件の最適化不足 → サイクルタイム延長や寸法精度不良につながる。 • 外注分業による情報伝達ロス → 設計者と成形現場の温度差が品質リスクに。 • 短納期・コストプレッシャー → 複数サプライヤー調整でリードタイムが読めない。 ________________________________________ Muto Vietnamの解決策 設計 → 製造 → 成形 → 二次加工 → 組立 すべてを社内一貫で担うMuto Vietnamだからこそ実現できるソリューションです。 1. 設計と量産を直結 o 13名の専任設計者が成形現場とリアルタイムで連携。 o 流動解析や冷却設計を初期段階で最適化。 2. フィードバックの速さ o 成形トライ後の改善点を即時設計へ反映。 o 無駄な試作や再加工を削減。 3. 高度な加工・測定技術 o 最新の三次元測定機、恒温恒湿試験機を完備。 o ±数ミクロン単位の精密金型を提供。 4. ワンストップ短納期 o 外注レスで輸送・調整ロスなし。 o 試作から量産までのリードタイムを大幅短縮。 5. コスト最適化 o 中間マージン削減でトータルコストを低減。 ________________________________________ メリットまとめ • 高品質:設計意図がそのまま量産品へ • 短納期:スピード対応で市場投入を早める • 低コスト:総所有コスト(TCO)の最適化 • 安心感:設計から組立まで責任を持つ体制

日本品質 × ベトナム生産で最適化する金型加工ソリューション

日本品質 × ベトナム生産で最適化する金型加工ソリューション ■金型加工は多工程の積み重ねです。 1. マシニング加工(高速切削) → キャビティ形状の基礎をつくる「面・形状精度」を決める工程。 2. ワイヤーカット加工 → コア・キャビティの入れ子、スライダー部品など精密な分割形状を高精度で加工。 3. 放電加工(EDM) → マシニングでは難しい「鋼材の深い形状」や「微細部」を高硬度材料でも加工可能。 4. 研磨・仕上げ → 外観部品など、面品質を左右する最も重要な工程。 5. 組立・調整 → 金型の動作確認、精密クリアランスの調整、成形条件の最適化に影響。 ________________________________________ ■金型加工を成功させる3つのポイント 1. 精度(μ単位の寸法管理) → 成形品の寸法安定性、勘合精度に直結。 2. 面品質 → 外観部品の美しさ・塗装後の仕上りを左右。 3. 冷却効率を考慮した加工 → 量産時のサイクルタイムを決める最重要要素。 ________________________________________ ■Muto Vietnam の金型加工「強み」 ◆ 強み①|社内に119名の金型加工スペシャリスト • マシニング・ワイヤー・放電・研磨・組立まで各工程に専門技術者を配置 • 人員が多く、短納期案件にも対応可能 • 経験に基づく加工ノウハウを蓄積 ◆ 強み②|設備力が高い(高精度加工機を多数保有) • 高速マシニングセンター • ワイヤーカット機 • 放電加工機 • 精密研磨機 • 3次元測定機 → 高精度金型の量産対応・安定品質を実現 ◆ 強み③|成形との一体運用で「加工精度」を最適化 金型加工部門だけで加工するのではなく、 成形196名の現場フィードバックを設計&加工工程に直接反映。 • 成形時のガス抜け • ヒケ対策 • 寸法安定性 • 冷却効率 • 離型性向上 こうした “量産で実際に起きる問題” を加工段階から予防できます。 ◆ 強み④|二次加工・組立まで考えた加工設計 社内に • 塗装(154名) • 印刷(51名) • レーザー(7名) • 組立(177名) があるため、金型加工段階で「全工程」を考慮できます。 → 外観不良、印刷ズレ、組立勘合不良を予防できる金型加工が可能。 ◆ 強み⑤|日本品質+海外生産のコスト最適化 • 日本のムトー精工の金型技術を継承 • 技術指導・品質基準も日本式 • ベトナム生産でコストを最適化 → “日本品質 × ベトナムコスト” の両立を実現 ________________________________________ ■金型加工の困り事 → Muto Vietnam の解決 ● 困り事①:加工精度が安定しない(金型トラブルが多い) → 解決:高精度加工設備+熟練者による寸法管理 • μレベルの精度管理 • 金型組立時のクリアランス調整も社内で対応 ● 困り事②:加工外注が多く、品質がバラつく・納期が遅れる → 解決:加工工程のほぼ全てを社内完結 → 外注の品質差・情報伝達ロス・輸送遅延ゼロ。 ● 困り事③:試作後の修正に時間がかかる → 解決:成形部門が隣接しているため即調整が可能 → 試作 → 修正 → 再トライ の最速ループが回せる。 ● 困り事④:外観部品は“面品質(研磨)”が安定しない → 解決:外観品専門の研磨仕上げ工程を社内に保有 → カメラ部品・車載内装など高外観部品に対応。 ● 困り事⑤:量産成形時に金型の冷却不足でサイクルが長い → 解決:冷却効率を考慮した水路加工・放電仕上げ → サイクル短縮、量産コスト削減につながる。 ● 困り事⑥:二次加工や組立で不具合が出る → 解決:塗装・印刷・組立ラインを熟知した加工設計 → 工程全体での品質最適化が可能。 ________________________________________ ■ Muto Vietnam の金型加工が選ばれる理由 ・ 119名の加工専門チーム ・ 高精度加工設備を社内に保有 ・ 設計〜加工〜成形〜二次加工〜組立まで一貫体制 ・ 成形現場の知見を加工工程へフィードバック ・ 外観部品の面品質に強い ・ 日本品質・海外コストの最適バランス ・ 納期・品質・コストを全てコントロールできる“金型工場”

金型〜成形〜二次加工〜組立まで一貫対応する Muto Vietnam の成形力

金型〜成形〜二次加工〜組立まで一貫対応する Muto Vietnam の成形力 ■ Muto Vietnam の成形工程の強み ◆ 強み①:196名の成形専門チームによる大規模生産体制 • 射出成形の専門スタッフが多数常駐 • 24時間稼働ラインによる安定生産 • 小型精密部品から中型外観部品まで幅広く対応 → 多品種・大量ロットにも強い生産体制。 ◆ 強み②:金型部門との“同一工場内連携”でトラブルを最小化 • 金型加工119名 • 金型設計13名 どちらも工場内にいるため、 金型調整 → 成形トライ → 改善 → 再加工 が「その日のうち」に実行可能。 外注企業では絶対に実現できないスピード。 ◆ 強み③:外観部品・精密品の成形に強い Muto Vietnam では以下の実績が豊富: • カメラ部品 • 光学部品 • 車載インテリア部品 • 家電の外観部品 必要なクオリティ: • 面品質 • ゲート処理 • 光沢感 • 反り・ひずみの抑制 これらを高レベルで実現できるノウハウを持つ。 ◆ 強み④:二次加工・組立ラインの条件を理解した成形ができる 自社に • 塗装部門 • 印刷部門 • レーザー加工 • 組立ライン があるため、成形段階で最終工程を見据えた条件設定が可能。 例: • 塗装ムラが出ない表面状態 • 印刷位置がズレにくいゲート・寸法 • 組立時のクリアランスを考慮した成形条件 ◆ 強み⑤:日本品質×海外生産の絶妙なバランス • 日本本社(ムトー精工)の技術を継承 • 日本の品質基準で生産管理 • それでいてベトナム生産でコスト最適化 ◆ 強み⑥:グローバル供給の信頼性 海外出荷比率は約75%。 日本、タイ、シンガポール、欧州へ供給可能。 ________________________________________ ■ 成形工程の困り事 → Muto Vietnam の解決 ● 困り事①:ヒケ・反り・ガス焼け・寸法不良が多い → 解決:金型設計・加工・成形の一体開発で不良を根本から抑える • 冷却設計を最適化 • ガス抜き調整 • 流動解析結果を条件に反映 ● 困り事②:量産立ち上げが遅い → 解決:試作→修正→再トライの最速ループ • 金型部門が社内にあり連携スピードが圧倒的 • トライ段階での問題を即修正 • 生産開始までが早い ● 困り事③:金型トラブル時に外注対応でラインが止まる → 解決:工場内に金型加工部門があり即日修理可能 • ライン停止の最小化 • 高い稼働率を維持 • 生産ロスの削減 ● 困り事④:外観部品の仕上がりが安定しない → 解決:研磨・面品質・ゲート処理のノウハウが豊富 • 塗装前提の成形条件が設定できる • 光学品の白化やガス焼けも防止 ● 困り事⑤:二次加工・組立で不具合が多い → 解決:全工程の要求を理解した成形条件作り • 塗装・印刷の品質要求を成形段階で考慮 • 組立誤差が出ない寸法管理 ● 困り事⑥:海外生産は品質報告や管理が不安 → 解決:日本式マネジメント+日本本社連携 • 日本語対応 • 品質データの標準化 • 報告体制が明確 ________________________________________ ■ Muto Vietnam の成形工程が選ばれる理由 ・ 196名の専門チームによる大規模・安定成形 ・ 金型〜成形〜二次加工〜組立まで一貫生産 ・ 外観部品・精密部品の成形に強い ・ 金型部門と同一工場内だからトラブル即対応 ・ 日本品質・ベトナムコストの最高バランス ・ 海外供給にも対応できるグローバル体制

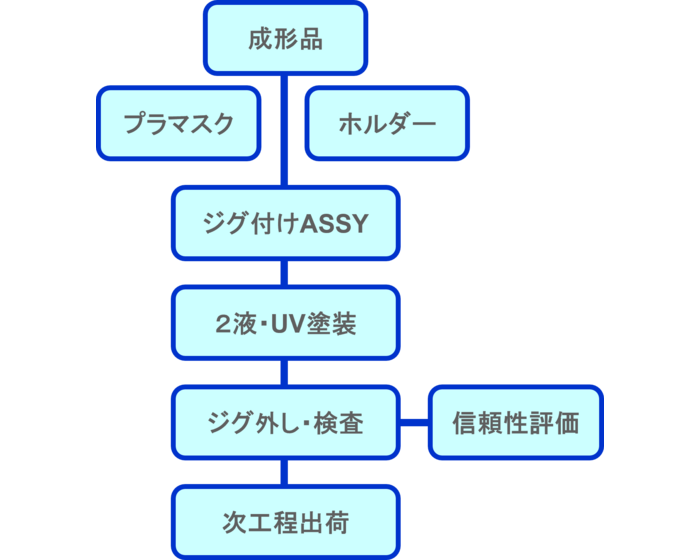

高外観品質を実現する Muto Vietnam の塗装技術

高外観品質を実現する Muto Vietnam の塗装技術 ■Muto Vietnam の塗装工程の強み 強み①:外観品に強い“日本品質の塗装技術” Muto Vietnam は、 外観部品・意匠部品の塗装に特化したノウハウを持っています。 対応可能例: • 家電外観(光沢・マット・メタリック) • 自動車内装部品 • 電子機器・オーディオの外観部品 • 微細な面品質が求められる高級外装 日本本社から継承した塗装技術で、 キズ・ムラ・ホコリの低減を実現します。 強み②:クリーン度の高い塗装環境 品質を左右する “ゴミ・チリ・埃” を抑制するため、 塗装ブース・乾燥炉・前処理工程を最適化。 • クリーン環境管理 • 静電気対策 • 前処理工程の標準化 → 外観部品の品質安定に直結。 強み③:成形・金型部門との連携による表面品質の最適化 塗装不良の多くは成形段階での “ヒケ・ゲート跡・流れ跡・光沢ムラ” が起因します。 Muto Vietnam では、 成形部門と塗装部門が同一工場内で連携するため、 塗装不良の原因を前工程から改善できます。 強み④:色差管理・膜厚管理の徹底 • 膜厚測定の標準化 • 色差計による色の数値管理 • 光沢度管理 感覚ではなく数値で管理する日本式品質。 強み⑤:印刷・レーザー加工・組立まで一貫対応 塗装後の仕上げ工程として、 • 印刷 • レーザー刻印 • 組立 までワンストップで対応可能。 塗装後工程の特性を理解した塗装条件作りができるため、 最終製品の歩留りが高い。 ■ 塗装工程の困り事 ⇒ Muto Vietnam による解決 ● 困り事①:外観部品のゴミ・チリ・ホコリ不良が多い → 解決:クリーン環境+静電気対策+前処理標準化で不良を最小化 • ブース・乾燥室の清浄度管理 • 風量バランス管理 • イオンブローによる静電気除去 • 成形からの連携による表面改善 ● 困り事②:色ムラ・光沢ムラのバラつきが大きい → 解決:色差計・光沢度計を用いた数値管理 • 色差ΔEを基準化 • 光沢度のバラつきを抑制 • 樹脂グレードに合わせた溶剤条件設定 ● 困り事③:塗装後に印刷や組立で不良が発生する → 解決:“後工程を理解した塗装条件”を事前に作り込む • 印刷の密着性を確認 • 組立応力を想定した膜厚調整 • ゲート跡の位置を成形段階で改善 ● 困り事④:量産中の品質波動が大きい → 解決:工場内で金型・成形・塗装を一気通貫で管理 • AMとPMで品質が変わらない • 工程間の情報共有が早い • 塗装不良の原因を即日改善 ● 困り事⑤:海外生産だと品質管理が不安 → 解決:日本式マネジメントと数値化された品質報告 • 日本語での品質レポート • 標準化された検査工程 • 日本本社との技術連携 ________________________________________ ■ Muto Vietnam の塗装工程が選ばれる理由 ・ 外観部品に強い日本品質の塗装技術 ・ 成形・金型部門と連携し根本原因から品質改善 ・ クリーンで安定した塗装環境 ・ 色差・光沢・膜厚を数値化して管理 ・ 印刷・レーザー・組立まで一貫対応 ・ 海外生産でも日本品質の安心感

塗装・成形と連動した Muto Vietnam の高品質印刷工程

塗装・成形と連動した Muto Vietnam の高品質印刷工程 ■Muto Vietnam の印刷工程の強み 強み①:塗装・成形との“同一工場内連携”で高品質を実現 印刷不良の多くは、実は前工程(成形・塗装)に原因があります。 Muto Vietnam は 金型 → 成形 → 塗装 → 印刷 → 組立 がすべて工場内にあるため、前工程から最適な状態で印刷ができる。 例: • 塗装面の密着ムラ → 塗装条件をその場で調整 • ゲート跡やヒケ → 成形側が即修正 • 素材に合わないインク → 材料側の情報を共有して最適化 他社にはない“一貫工場ならではの印刷品質”が特長。 強み②:多様な印刷方式に対応(製品に最適な方法を選択) Muto Vietnamでは下記の印刷方式に対応: ● パッド印刷 • 曲面印刷に強い • スマホ部品、車載スイッチ、家電操作部に最適 • 微細文字・薄い線の再現性が高い ● スクリーン印刷 • 平面部品・広面積の印刷に強い • 膜厚が出せるため、耐久性が高い • 大型家電外観、インジケータ印刷などに使用 ● インクジェット印刷(少量・多品種向け) • デジタル制御で高精細 • 版が不要=小ロットでもコストメリット 強み③:日本品質の色再現性・密着性・耐久性 • 色差管理(ΔE 色差測定) • 膜厚測定と塗布量管理 • インク密着性テスト(クロスカット、剥離試験) • 摩耗試験、耐薬品試験 これらを数値管理することで、 日本向けの高品質要求にも対応可能。 強み④:レーザー加工・組立までワンストップ 印刷後の工程として • レーザー刻印 • UV硬化 • 組立 • 検査 まで一貫対応できるため、 印刷後の剥がれ・欠け・位置ズレを最小化できる。 強み⑤:量産時の品質安定性が高い • 印刷版の管理(版寿命・膨張変形対策) • インク粘度の管理 • 温湿度管理 • 治具の精度管理 • 標準化された外観検査体制 長期量産でも印刷品質の波が小さく安定。 ________________________________________ ■ 印刷工程の困り事 ⇒ Muto Vietnam による解決 困り事①:印刷のカスレやニジミが多い → 原因を前工程まで遡り、根本改善 • 塗装面の粗さ改善 • インク粘度管理 • 圧力と版離れの見直し • 成形部品の形状最適化(反り・ゆがみ対策) 困り事②:印刷が剥がれる・耐摩耗性が弱い → 密着性テストとインク適合確認を徹底 • 目視だけに頼らない密着試験 • UV硬化条件の最適化 • 塗装→印刷→組立の接触ストレスまで考慮 困り事③:ロット間で色や位置精度にブレが出る → 数値管理+治具管理で長期安定化 • 色差管理 • 位置決め治具の精度向上 • 温湿度管理 • インク粘度の常時記録化 困り事④:曲面や微細形状への印刷が難しい → パッド印刷技術+版作りの最適化で高再現性を実現 • 曲面追従性の高いパッド選定 • 版のエッチング精度管理 • 形状に合わせた押し圧プログラム設定 困り事⑤:海外生産は品質管理が不安 → 日本基準の品質管理+日本語対応で安心 • 日本向け品質基準に準拠 • 日本語で品質レポート • 品質データの形式統一 • 不具合時は即改善レポートを提出 ________________________________________ ■Muto Vietnam の印刷工程が選ばれる理由 ・ 成形・塗装と同一工場で前工程を含めた品質設計が可能 ・ 曲面・微細部品に対応する多様な印刷技術 ・ 日本品質の色差・膜厚・密着性管理 ・ レーザー・組立まで一貫生産で品質を守れる ・ 量産時の品質変動が少なく信頼性が高い ・ 海外生産でありながら日本クオリティを維持

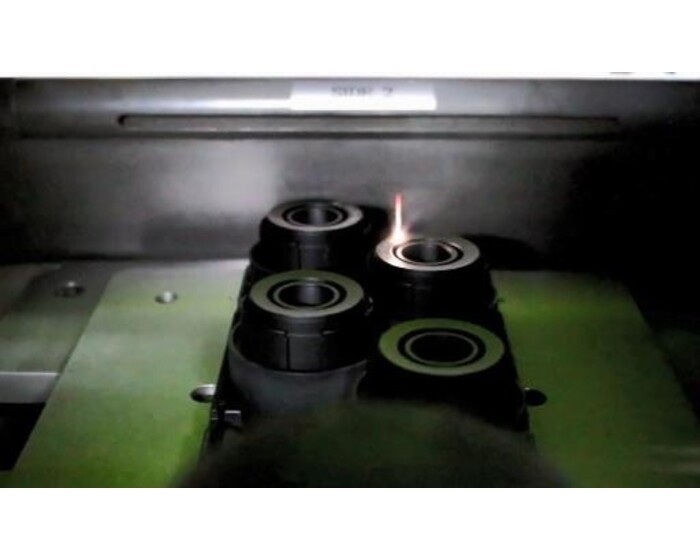

印刷・塗装と連動した高耐久レーザーマーキング技術

印刷・塗装と連動した高耐久レーザーマーキング技術 ■Muto Vietnam のレーザー工程の強み 強み①:塗装・印刷・成形との“連携加工”による最適化設計 レーザー刻印は 前工程の品質で仕上がりが大きく変わる 工程。 Muto Vietnam は 金型 → 成形 → 塗装 → 印刷 → レーザー → 組立 すべて同一工場内のため、前工程とリアルタイムで連携可能。 例: • 塗装膜厚が厚すぎる → 塗装工程側が即調整 • 成形で反りがある → 成形側がその日に改善 • 印刷との複合パターンも調整可能 外観トラブルを前工程から潰せるのが最大の強み。 強み②:微細・高精度マーキングが可能 • 文字のにじみがない • 細い線・小さなアイコンもシャープ • バーコード・QRコードの再現性が高い • 車載・家電の表示部品向けに最適 高耐久の加工なので、 操作キーなど摩耗する部品でも印刷より長寿命。 強み③:焦げ・変色を抑えた美しい仕上がり レーザーの • 出力 • 速度 • パルス幅 • 焦点位置 を数値管理し、 樹脂の熱影響を抑えて綺麗に仕上げる。 ________________________________________ 強み④:曲面・小型部品にも対応可能 非接触のため、 印刷では難しい以下の形状も可能: • スイッチ類の湾曲部 • 超小型ピース • 複雑形状のアイコン部分 • キーキャップの側面など 強み⑤:検査・組立までの一貫体制で歩留まりが高い レーザー加工後は 組立 → 外観検査 → 機能検査 をワンストップで実施。 レーザー刻印後のキズ・ズレなどもその場で改善でき、 量産で品質が崩れにくい。 ■レーザー工程の困り事と Muto Vietnam の解決策 困り事①:刻印が薄い/見えづらい → 塗装膜厚 × 素材 × レーザー条件を総合調整 • 塗装面の色差・膜厚を最適化 • 出力・周波数・速度を微調整 • 樹脂素材に合った波長を選定 視認性が大幅に改善。 ________________________________________ 困り事②:焦げ・変色が発生する → 熱影響を抑えるレーザー条件を設計 • 焦点位置の精密管理 • パルス・出力を最適化 • 塗装の熱耐性に合わせた設定 高外観要求の製品でも対応可能。 ________________________________________ 困り事③:刻印位置がズレる → 治具精度+変形対策で安定位置決め • 位置決め治具の設計改善 • カメラ位置補正(必要に応じて) • 成形時の反り対策 ________________________________________ 困り事④:ロットで仕上がりが変わる → 数値管理で再現性を確保 • 出力・速度・波長を基準化 • 塗装の色差・膜厚と連動した条件表を作成 • 温湿度管理を徹底 ________________________________________ 困り事⑤:印刷では耐久性が不足する → レーザー刻印で“消えない表示”を実現 • 摩擦に強い • 長期使用でも文字が残る • 車載・家電のキー操作部に最適 ■Muto Vietnam のレーザー工程が選ばれる理由 ・塗装・印刷・成形と連動し最高品質の刻印が可能 ・ 微細・曲面・小型形状でも高精度マーキング ・ 日本品質基準の安定した仕上がり ・ 焦げ・位置ズレなどの不良を工程全体で解決 ・ 組立・検査までワンストップで歩留まり向上 ・ 高耐久・高視認性の刻印で付加価値を提供

CONTACT

お問い合わせ