SERVICE

生産財・サービス

生産財・サービス

18件

カテゴリで絞る

メルトブローン不織布とは?主な特長と産業用途

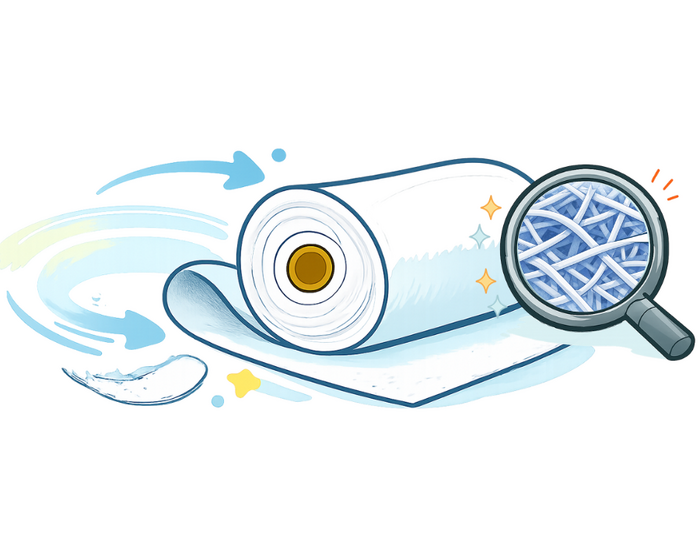

メルトブローン不織布とは? メルトブローン不織布とは、ポリプロピレン(PP)などの熱可塑性樹脂を原料とし、高速の熱風を吹き付けることで極細の繊維(直径数マイクロメートル〜ナノメートル)を形成し、これらが絡み合って薄いシート状に成形される不織布の一種です。 この製法により、メルトブローン不織布は微細な孔を持つ高密度な構造を持ち、空気や液体中の微粒子を効率よくろ過するのに最適な素材となります。また、用途に応じて吸油性や吸着性を付加することも可能です。 メルトブローン不織布の主な特長 - 高いろ過性能:PM0.3レベルの微粒子や細菌、ウイルスまで捕捉可能 - 微細構造:密に配置されたマイクロファイバーが表面積を拡大し、ろ過効率を向上 - 軽量:高性能ながら非常に薄く軽量で、着用製品にも最適 - 静電保持性:エレクトレット効果により、静電気で微粒子を吸着 - 無毒性素材:安全性が高く、部分的に生分解性もあるポリプロピレン製 さまざまな産業での応用例 - 医療・衛生分野:N95マスク、サージカルマスク、防護服、除菌シートなどに使用 - 空気ろ過分野:HEPAフィルター、エアコンフィルター、空気清浄機などに使用 - 液体ろ過分野:浄水フィルター、オイルフィルター、工業用液体ろ過材などに活用 - 吸着材分野:油吸着シート、有害液体用吸収材など - 化粧品・パーソナルケア分野:メイク落としシート、フェイスマスクシートなど メルトブローン不織布選定時の注意点 繊維の品質、孔の均一性、通気抵抗、静電保持性能などは、ろ過性能に大きく影響します。これらを総合的に評価することが重要です。 また、産業用途においては、標準化された製造プロセスと厳格な品質管理を実施しているサプライヤーからの調達が推奨されます。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q: メルトブローン不織布はウイルスを捕集できますか? A: 繊維が非常に細く、エレクトレット効果を持つため、微生物や微粒子を捕集することができます。 Q: メルトブローンとスパンボンドはどう違いますか? A: メルトブローンは微細繊維でろ過用途向き、スパンボンドは強度が高く構造材として使われる点が異なる。 Q: 空気ろ過用途で重要な選定項目は何ですか? A: 圧力損失、厚み、帯電保持性能が重要です。 📚 Glossary Meltblown Process: 高温エアを用いて微細繊維を生成する製造プロセス Electret Effect: 静電気により粒子を吸着する作用 Pressure Drop: フィルター通過時の空気抵抗 #メルトブローン不織布 #不織布とは #高性能フィルター #N95マスク対応 #HEPAフィルター #PM0.3 #極細繊維 #静電気吸着 #産業用フィルター #空気清浄素材

メルトブローン不織布の製造、特性、および用途

メルトブローン不織布は、ろ過システム、医療用テキスタイル、防護用品に広く使用される重要な素材です。その特殊な製造プロセスにより、極細繊維が形成され、高いろ過効率、柔軟性、軽量性といった特長を兼ね備えています。 メルトブローン不織布とは? メルトブローン不織布は、溶融したポリマーを微細なノズルから高温高速の空気で吹き出し、極細繊維をランダムに分散させて通気性のある軽量なシート状構造を形成することで作られます。 主な特長: - 高ろ過効率:微粒子、細菌、汚染物質を効果的に捕捉 - 柔らかく軽量:マスクや医療製品に最適 - 撥水性と通気性:防護服や衛生用品に適している - 静電気特性:マスクやエアフィルターでの微粒子・病原体の吸着を強化 メルトブローン不織布の製造プロセス 製造工程は以下の主要なステージに分かれます: ポリマーの溶融と押出 - ポリプロピレン(PP)などの原料を高温で溶かす - 溶融ポリマーを微細ノズルから押し出して極細繊維を形成 繊維形成とウェブ構造の生成 - 高速熱風で繊維をマイクロまたはナノサイズに延伸 - ランダムにコンベア上に積層され、均一な不織布構造を形成 結合と仕上げ - 熱や静電処理によってウェブを強固に結合 - 撥水加工や抗菌処理などの特殊コーティングを施すことも可能 メルトブローン不織布の用途 医療・ヘルスケア用途 - フェイスマスク(N95、サージカルマスクなど):細菌やウイルスを高効率でろ過 - 医療用ガウン・ドレープ:体液や汚染物からの防護 - 衛生用品:おむつ、生理用ナプキンなどに使用 ろ過システム・環境保護用途 - 空気・液体ろ過:空気清浄機、浄水器、産業用集塵機などに使用 - 油吸着材:高い吸収性能により油流出事故対応に最適 産業・消費者製品用途 - 防護衣類:軽量で高機能な防護服に使用 - バッテリーセパレーター:リチウムイオン電池の短絡防止用途に適用 高品質なメルトブローン不織布を選ぶ理由 高性能なメルトブローン不織布を選ぶことで、以下のような利点が得られます: - マスクやフィルターにおける高いろ過性能 - 工業用途における耐久性と長寿命 - ASTMやISOなどの医療・安全基準への適合性 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q: メルトブローン不織布は撥水性がありますか? A: はい。一定の撥水性があり、装着用途でも通気性を保つことができます。 Q: なぜメルトブローンは N95 マスクに適しているのですか? A: マイクロ〜ナノ繊維とエレクトレット効果により、PM0.3 の高効率ろ過が可能だからです。 Q: メルトブローンはリチウムイオン電池でどのように使われますか? A: イオンの流れを制御し、安全性を高めるセパレーターとして使用されます。 📚 Glossary Meltblown Nonwoven: 高速熱風により微細繊維を形成して作られる不織布 Electret Effect: 静電気による粒子捕集を高める効果 Separator: リチウムイオン電池内部の絶縁・分離層 #メルトブローン不織布 #極細繊維素材 #医療用マスク #フィルター素材 #静電吸着 #PP不織布 #N95マスク #クリーンルーム #防護服 #ろ過性能

不織布と織布の違いとは?用途別に比較解説

はじめに:なぜ素材の違いが重要なのか 製品開発や部品設計において、素材の選定はその性能、耐久性、コストに大きく関係します。とくに「不織布(nonwoven fabric)」と「織布(woven fabric)」は、見た目が似ていても構造や特性、用途が大きく異なります。目的に応じた素材を正しく選ぶことが、製品の信頼性と市場競争力を左右します。ここでは、両者の違いと用途別の適性について解説していきます。 不織布とは?構造と製造プロセス 不織布は、繊維を織らずに、機械的、熱的、または化学的な方法で絡ませたり接着したりして作られる素材です。主な製造法には、スパンボンド法、メルトブロー法、ニードルパンチ法などがあり、それぞれ目的に応じて使い分けられます。 繊維の並びがランダムであるため、軽量で通気性に優れており、吸水性、柔軟性にも優れています。さらに、織布に比べて加工が簡単で、裁断や熱成形が容易であるため、大量生産に適しています。医療用マスクや使い捨てガウン、フィルター材、パッケージ用素材など、幅広い分野で使用されています。 織布とは?伝統的な繊維構造 織布は、経糸(たていと)と緯糸(よこいと)を交差させて織ることで作られる、古くから使われてきた布素材です。規則正しく織られた構造によって高い引張強度と寸法安定性が得られ、洗濯や再使用にも強いという特長があります。 ポリエステル、ナイロン、綿などの長繊維が使われることが多く、衣料品、カバン、インテリア素材など耐久性や美観が求められる分野で活躍しています。一方で、製造工程が複雑でコストが高くなる傾向があります。 不織布と織布の性能比較 不織布と織布の主な違いは、「構造」と「用途に適した性能」です。不織布は、繊維がランダムに配置されているため、軽量で柔軟性が高く、通気性や加工性に優れています。また、製造コストが抑えられるため、一時使用や大量生産が必要な製品に適しています。 一方で、織布は規則正しい構造により高い機械的強度を持ち、長期間の使用や洗濯などの耐久性が要求される製品に向いています。布の表面が滑らかで、印刷や染色などの加工にも適しているため、外観重視の製品に多く使われています。 用途別の適性:どちらを選ぶべきか? 製品の使用目的に応じて、不織布と織布は適材適所で選定されます。 たとえば、医療現場では、一度の使用で衛生性が重視されることから、不織布の使い捨てマスクや防護ガウンが主流です。また、エアフィルターやダストキャッチャーなど、微細粒子の捕集が求められる場面でも、不織布の繊維構造が有効に働きます。 反対に、繰り返し使用する衣類、バッグ、カバー類などには、織布の耐久性と形状保持力が適しています。高温や摩耗に耐える必要がある用途でも織布が選ばれることが多いです。 製品選定に役立つ不織布の魅力 近年の不織布は、従来よりも高強度で多機能化されており、織布との境界が徐々に狭まりつつあります。特にスパンボンドとメルトブローを組み合わせた複合不織布は、通気性と捕集性を両立し、医療や自動車、住宅設備など多くの産業分野で使用が広がっています。 また、ポリプロピレンなどの熱可塑性素材を使った不織布は、焼却しても有害ガスを出しにくく、環境対応型製品としても注目されています。製造コストや性能のバランスに優れた素材であり、設計者にとって非常に柔軟な選択肢となっています。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q: 不織布はどのような用途に最も適していますか? A: ろ過、医療用途、マスクや使い捨てガウンなどのディスポーザブル製品。 Q: 織物が不織布より耐久性が高い理由は? A: 経糸と緯糸を織り込む構造により、強度と耐摩耗性が向上するため。 Q: SMS 技術とは何ですか? A: Spunbond–Meltblown–Spunbond からなる不織布構造で、軽量・通気性・高いろ過性能を併せ持つ。 📚 Glossary Nonwoven(不織布): 繊維をランダム配置し、熱・化学・圧力で接着した布 Woven(織物): 経糸と緯糸を織り合わせて作られた布 SMS: Spunbond–Meltblown–Spunbond の不織布構造 #不織布とは #織布との違い #素材選定 #医療マスク #ろ過フィルター #産業資材 #耐久性素材 #PP不織布 #スパンボンド #メルトブローン

メルトブローン不織布の課題と品質安定化へのアプローチ

マスクやフィルターの中核素材であるメルトブローン不織布は、製造条件の変動により品質の安定化が難しい素材です。本稿では、製造上の課題と、それに対する品質管理・改善策を詳しく解説します。 メルトブローン不織布とは メルトブローン不織布とは、熱可塑性樹脂(主にポリプロピレン)を加熱・溶融し、\-\-極細の繊維を高速エアで延伸して不織布化する製法(メルトブローン法)\-\-によって製造される不織布です。 その特徴は以下の通りです: - 繊維径:1〜5μm前後(超極細) - 高い捕集効率と低圧損を両立 - 主用途:マスクフィルター、空調用フィルター、液体濾過、吸油材など 高機能素材である一方、製造条件に対する感度が高く、品質の安定化が難しいという課題を抱えています。 現場で直面する主な課題 メルトブローン不織布の生産現場では、次のような課題が頻発します: - 繊維径・繊維分布の不均一 - パターンムラ(濾過ムラ)や厚みムラ - 帯電性能のばらつき(エレクトレット性) - 低圧損設計とのトレードオフでの性能劣化 - 原料ロットによる差異が品質に直結 これらの要素は最終製品の性能(ろ過効率、耐久性、通気性)に影響し、特に医療・産業分野では品質要求が厳しいため、安定した生産管理が求められます。 品質変動の要因分析 品質のばらつきは、多くの場合以下の製造要因と原料要因の複合的な影響によって発生します。 【製造要因】 - ノズル温度・エア温度・樹脂温度のわずかなズレ - エア速度・風量の不安定性 - ダイとコンベア間距離の設計値変動 - 搬送速度と冷却条件のばらつき 【原料要因】 - MFR(メルトフローレート)の違い - 添加剤や安定剤の含有量 - バッチ間の不均一性 これらが絡み合うことで、再現性のある安定生産が難しいという状況になります。 安定化に向けた技術的アプローチ 安定的なメルトブローン不織布を生産するためには、以下の技術的対応が有効です。 プロセス制御の自動化・デジタル化 - エア温度・風量・樹脂温度をリアルタイムでモニタリングし、自動補正制御する - デジタルツインによるパターンシミュレーションと再現性評価 - 不具合傾向をAIで検出し、事前アラートとフィードバック制御 原料選定と前処理の標準化 - MFRの狭小管理とロット追跡管理の徹底 - 樹脂ペレットの乾燥処理と保管環境の安定化 エレクトレット処理の最適化 - 電荷保持性を高める樹脂改質剤の添加 - コロナ処理・静電処理条件の一貫化と可視化 品質検査体制の強化 - オンライン測定による厚み・密度・通気度の連続測定 - 画像処理による欠陥検出(ライン欠け、繊維団など) こうした改善の積み重ねが、歩留まり向上と製品安定化に大きく寄与します。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q: メルトブローン繊維の太さはどの程度で、ろ過性能にどう影響しますか? A: 1~5 µm の超極細繊維で、高効率捕集と低圧力損失の両立に貢献します。 Q: メルトブローン品質が変動しやすいのはなぜですか? A: 温度・風量・距離などの工程要因に加え、MFR や含水率など原材料要因の影響を受けやすいためです。 Q: AI や Digital Twin は生産安定化にどう役立ちますか? A: 異常の早期検知や、パラメータ変更の影響を事前にシミュレーションすることで、変動要因を低減します。 📚 Glossary MFR(Melt Flow Rate): 繊維形成に影響するポリマーの流動指数 Digital Twin: 生産プロセスのデジタルシミュレーションモデル Corona Treatment: 繊維へ静電チャージを付与する処理 Online Inspection: リアルタイム品質監視システム #メルトブローン不織布 #ろ過フィルター #不織布の品質管理 #エレクトレット #医療マスク素材 #安定生産 #PP不織布 #静電フィルター #製造プロセス最適化 #産業用フィルター

メルトブローン不織布とスパンボンドの違い

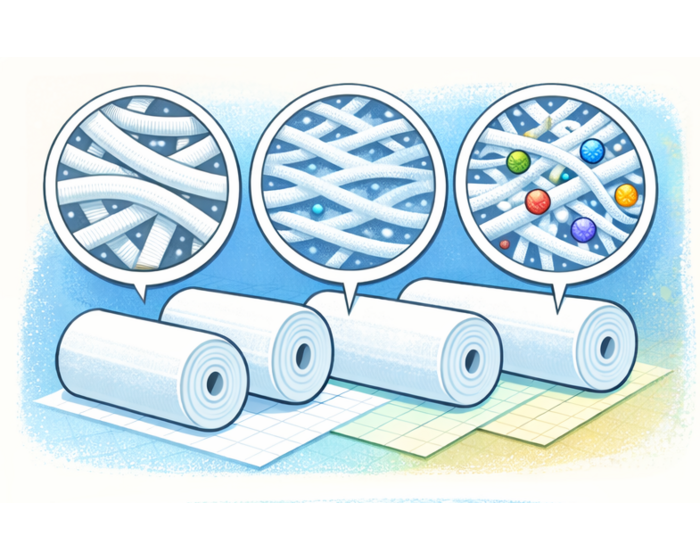

―製造技術・繊維径・機能性の視点から見た不織布の選び方― 不織布とは何か?基礎からおさらい 不織布(nonwoven fabric)は、繊維を織らずに結合させた構造のシート状材料です。繊維同士をランダムに絡み合わせたり、熱や圧力、接着剤などで結合させることで作られます。その製造法にはいくつか種類がありますが、特に工業的に多く使われているのが「スパンボンド法」と「メルトブローン法」です。 これらの製法は使用する樹脂(主にポリプロピレン)が同じであることが多いものの、製造工程や繊維の細さ、得られる不織布の機能には明確な違いがあります。 スパンボンド不織布の特徴 スパンボンド法では、溶かした樹脂をノズルから細長いフィラメント状に押し出し、空気で引き伸ばして冷却・固化し、シート状に成形します。この方法で作られる繊維は比較的太く、直径は10〜30ミクロン程度です。 そのため、得られる不織布は機械的強度が高く、耐久性と寸法安定性に優れています。繊維の並びも比較的整っているため、表面が滑らかで扱いやすいのが特徴です。 スパンボンド不織布は、衣料品の裏地、医療用ガウン、農業用シート、建材、パッケージ材料など、強度や通気性を求められる場面で多く利用されています。 メルトブローン不織布の特徴 一方、メルトブローン法では、溶融樹脂を微細ノズルから押し出し、そこに高温・高速のエアを吹きかけて、樹脂を一気に極細化して繊維化します。このとき得られる繊維径は1〜5ミクロンと非常に細かくなり、表面積が広く、三次元構造による高密度なシートが形成されます。 このような微細構造により、微粒子の捕集性能に優れ、特にマスクや空気清浄機、液体フィルターなど、フィルタリング機能を必要とする用途で使用されています。また、静電処理を施すことで微粒子の吸着効果を強化することも可能です。 ただし、スパンボンドに比べると機械的強度は劣るため、単体で構造材として使用するのは難しく、他の不織布と組み合わせて使われることが一般的です。 どちらを使うべきか?選定の考え方 不織布の用途に応じて、スパンボンドとメルトブローンのどちらが適しているかは明確です。構造強度、引張強度、寸法安定性を求める場合はスパンボンドが適しています。例えば包装材やガウン、防護服の外層などではスパンボンドがよく使われます。 一方で、フィルター性能や微粒子の除去を目的とする場合はメルトブローンが最適です。マスクの中間層やHEPAフィルター、医療用フィルター素材などでは、メルトブローン不織布の性能が発揮されます。 また、スパンボンドとメルトブローンを積層した「SMS不織布」などの複合構造も広く用いられており、これにより両者の特性を併せ持つ高機能材料が実現されています。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q: スパンボンドがメルトブローンより強い理由は? A: 繊維が太く、均一に配列されているため、機械的強度が高い。 Q: メルトブローンはどのような用途に最適ですか? A: 微粒子のろ過が必要な用途(医療用マスク、HEPA フィルター、液体フィルターなど)。 Q: SMS 材料とは何ですか? A: スパンボンド・メルトブローン・スパンボンドの 3 層構造で、強度と高ろ過性能を両立する不織布。 📚 Glossary Nonwoven(不織布): 編み・織り工程を使わず繊維を結合したシート状材料 Spunbond(スパンボンド): 太い繊維で構造強度に優れた不織布 Meltblown(メルトブローン): 超極細繊維で高いろ過性能を持つ不織布 #不織布の種類 #メルトブローンとは #スパンボンド不織布 #SMS不織布 #不織布フィルター #医療用不織布 #マスク素材 #フィルター素材 #PP不織布 #高機能不織布

メルトブローン法とは?微細繊維の製造技術

―高性能フィルター材料を支える極細繊維形成技術の仕組みと応用分野― メルトブローン法とは何か メルトブローン法(Melt Blown Process)は、ポリプロピレン(PP)などの熱可塑性樹脂を溶融状態で微細ノズルから押し出し、高速の高温エアで吹き飛ばして極細繊維(マイクロファイバー)を形成・堆積させる不織布製造技術です。 このプロセスにより得られる繊維は、平均径1〜5μmと非常に細く、従来の繊維製造法(例:スパンボンド法)では得られない高い捕集性能や遮蔽性を実現します。 メルトブローン不織布は特にフィルター用途に適しており、マスク、空気清浄機、医療用滅菌材料、オイル吸着材、バッテリーセパレータなど、幅広い分野で採用されています。 製造プロセスの基本構造 メルトブローン法の工程は大きく以下の4ステップで構成されます。 1. ポリマー溶融 ポリプロピレン、ポリエステル、TPUなどの熱可塑性樹脂を加熱して溶融します。 2. 微細ノズルからの押出し 溶融樹脂はダイヘッドと呼ばれる装置内の数百〜数千本の微細ノズルから同時に押し出されます。 3. 高温高速エアによる繊維化 ノズルの出口近傍から高温高速のエアが噴出し、樹脂流を極細に引き延ばしながら冷却・固化。これにより直径数ミクロンの繊維が形成されます。 4. 繊維の堆積と成形 ファイバーは集積ベルトの上に無秩序に堆積され、加熱圧着や静電処理を経てシート状の不織布が完成します。 このプロセス全体が連続して行われるため、量産性にも優れており、高機能素材として大量供給が可能です。 メルトブローン法で得られる繊維の特性 メルトブローン法によって形成される繊維の主な特性は以下の通りです。 - 繊維径が微細(1~5μm) 高密度で複雑な三次元構造が形成され、優れた捕集性能を発揮します。 - 高い表面積と多孔性 微細繊維の絡み合いによって、空隙率が高く、低圧損での高効率フィルタリングが可能です。 - 静電気保持性 コロナ放電や帯電処理により静電吸着効果が付与され、微粒子捕集能力がさらに向上します。 - 柔軟性・軽量性 繊維同士がランダムに積層される構造のため、しなやかで軽量な材料が得られます。 このような性質により、医療・産業・日用品の各分野で「機能性材料」として重宝されています。 メルトブローン法の技術課題と改善動向 メルトブローン法は高性能な不織布を提供できる一方で、いくつかの技術課題も存在します。 - ノズル目詰まりによる生産不良 微細ノズルの目詰まりや非均一な吐出が、製品の品質ばらつきにつながります。これに対しては、溶融樹脂のろ過精度や自動クリーニング機構の導入が進んでいます。 - 帯電効果の劣化 使用環境(湿度、温度)や経時変化により、静電気効果が低下する問題があります。改善策としては、帯電性を安定化させる添加剤や複合構造(スパンボンド+メルトブローン+スパンボンド=SMS)による多層化が挙げられます。 - リサイクル対応の難しさ 混合材料による不織布は分別が困難で、再資源化に課題があります。モノマテリアル化や生分解性樹脂の活用などが注目されています。 こうした技術的課題への対応が、今後の品質向上や環境適合型製品開発における鍵となります。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q: メルトブローン繊維の太さはどのくらいですか? A: 一般的に 1~5 µm で、微細ろ過に適しています。 Q: なぜメルトブローンはマスクのフィルター層に使われるのですか? A: 比表面積が大きく、帯電保持が可能で、微粒子を高効率で捕集しつつ低圧損を保てるためです。 Q: 帯電劣化が起こる理由は? A: 湿気や熱によって帯電が減衰するためで、添加剤や多層構造が有効です。 📚 Glossary Melt Blown(メルトブローン): 高圧ホットエアでマイクロファイバーを形成する不織布製法 Electret(エレクトレット): 帯電を保持して捕集性能を向上させる繊維 Die Head(ダイヘッド): 微細繊維を形成するノズルユニット #メルトブローン法 #微細繊維 #不織布製造技術 #フィルター素材 #静電不織布 #PP不織布 #N95マスク #空気清浄フィルター #産業用フィルター #医療用不織布

メルトブローン製法による微細繊維形成と応用技術

メルトブローン製法は、ナノ~ミクロン級の微細繊維を形成する高度な不織布技術。高性能フィルターや医療用途で注目されるメルトブローンの技術原理と応用展開を解説します。 メルトブローン製法とは メルトブローン(Meltblown)製法は、ポリプロピレン(PP)などの熱可塑性樹脂を溶融させ、高速の熱風で極細繊維として吹き出し、冷却・堆積させて不織布を形成する技術です。 この方法は、極めて細い繊維(0.5~5μm)を製造できる点が大きな特長で、フィルターや医療・衛生用品の分野で幅広く利用されています。 一般的なスパンボンド法と異なり、メルトブローン法は機械的強度よりも繊維の微細性と均一性に特化しており、主に機能性材料として評価されています。 微細繊維を形成するプロセスの仕組み メルトブローンプロセスは以下の工程で構成されます: - ポリマー供給・溶融:ポリプロピレンなどの樹脂を加熱して溶融 - ダイヘッドからの押出し:細いノズルから溶融樹脂を押し出し - 高温高速エアで延伸:ノズル付近で熱風を噴出し、樹脂を細く延伸 - 冷却と堆積:空中で冷却され、不織布としてベルト上に堆積 この過程で、非常にランダムな繊維構造が形成され、高い比表面積と複雑な繊維ネットワークが生成されます。これが、微粒子捕集や液体吸収に優れる理由です。 メルトブローン不織布の特性と利点 メルトブローン不織布は以下のような特性を持っています。 - 高いフィルター性能(BFE、PFEなど) - 優れた吸音性・断熱性 - 軽量かつ柔軟で、通気性も確保 - 繊維径のコントロールが可能(用途別に調整可能) - 帯電処理によるエレクトレット化も可能(静電吸着性能を付加) これらの特性により、特にマスク用フィルター、HEPAフィルター、油水分離材、吸油材としての用途が広がっています。 応用分野と製品化事例 メルトブローン製法で製造された不織布は、以下のような分野で使用されています。 - 医療・衛生分野:サージカルマスク、N95マスク、ガウン、キャップ - 空調・産業フィルター:エアコン用、クリーンルーム、車載用フィルター - 環境資材:オイルブーム、吸油マット、水処理フィルター - 衣料・インナー素材:吸湿シート、防水透湿素材の中間層 - 農業用資材:防虫シート、防霜材など 最近では、生分解性ポリマーやPLA(ポリ乳酸)を用いた環境配慮型製品への展開も進んでおり、持続可能性への貢献も期待されています。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q: メルトブローン繊維の直径はどの程度ですか? A: 一般的に 0.5〜5µm で、微細ろ過に適しています。 Q: なぜメルトブローンはマスクに使用されるのですか? A: 微細粒子を効率的に捕集しつつ、通気性を維持できるためです。 Q: バイオベースのメルトブローンとは? A: PLA などの生分解性素材を用いたメルトブローンで、環境負荷を低減できます。 📚 Glossary Meltblown(メルトブローン): ナノ〜マイクロ繊維を形成する不織布製法 Electret(エレクトレット): 帯電を保持しろ過性能を向上させる加工 Die Head(ダイヘッド): 繊維径を決めるノズルユニット #メルトブローン #不織布 #フィルター素材 #微細繊維 #高性能フィルター #医療用不織布 #静電吸着 #環境配慮 #PLA素材 #持続可能素材

不織布の物性評価方法:強度・通気性・耐薬品性の測定

不織布の性能を正確に把握するには、強度・通気性・耐薬品性の物性評価が不可欠です。本記事では、各評価方法の基礎をわかりやすく解説します。 不織布の物性評価の重要性 不織布は医療機器、フィルター、産業資材、衛生用品など幅広く使用されています。製品に求められる性能を満たすためには、客観的な物性評価が不可欠です。特に産業用途においては、強度・通気性・耐薬品性が重要な評価基準です。評価方法を正しく理解することで、適切な素材選定と品質管理が可能となります。 不織布の強度評価:機械的強度の指標 不織布の強度は、引張強度、引裂強度、破裂強度などの指標で評価されます。 - 引張強度 JIS L1096、ASTM D5035、ISO 9073-3 に基づき、一定速度で引っ張り破断時の最大荷重を測定します。繊維配向や接着方法によって結果が異なります。 - 引裂強度 ASTM D1424、JIS L1096、ISO 9073-4 によるElmendorf法で、突発的な引裂きへの耐性を評価します。 - 破裂強度 ASTM D3786、ISO 13938-1 に基づき、生地が破裂する圧力を測定します。 通気性の評価:空気や液体の通過性能 通気性はフィルターやマスク、建材などで重要な特性で、「通気率」と「通気抵抗」で評価されます。 - 通気率試験 ASTM D737、ISO 9237、JIS L1096 に準拠し、標準圧差下で単位面積あたりの通過空気量を測定します。値が高いほど通気性が優れています。 - 通気抵抗(圧力損失) 医療用マスクでは EN 14683、工業用フィルターでは ISO 29463 が基準です。通過時の圧力損失を測定し、値が低いほど高効率なフィルタリング性能を示します。 耐薬品性の評価:化学的耐久性の確認 不織布は使用環境に応じて、酸・アルカリ・有機溶剤・消毒剤への耐性が求められます。 - 薬品浸漬試験 ISO 6530 もしくは企業独自の方法で、一定時間薬品に浸漬し、強度・重量・外観の変化を確認します。 - 表面観察 変色、膨潤、ひび割れ、脆化などの有無を確認します。 総合評価と実用への応用 不織布には多様な特性のバランスが求められます。強度・通気性・耐薬品性の総合評価により、最適な素材選定が可能です。これらのデータは品質管理や製品開発において不可欠であり、例えば: - 高い通気性と高性能なフィルターの開発 - 耐久性と装着快適性を兼ね備えた医療マスクの設計 - 動きやすさを維持した耐薬品性防護服の製造 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q: なぜ複数の規格が存在するのですか? A: 各規格は異なる試験条件や評価対象を扱うため、材料性能を多角的に把握できる。 Q: マスクにおいて圧力損失(Pressure Drop)が重要なのはなぜ? A: 圧力損失が低いと、ろ過性能が高くても呼吸がしやすくなるため。 Q: ISO 6530 は何を評価する規格ですか? A: 化学薬品に対する耐性(浸透・膨潤・劣化など)を評価する規格。 📚 Glossary Tensile Strength(引張強度): 引っ張り荷重に対する抵抗 Air Permeability(通気性): 空気が生地を通過する能力 Pressure Drop(圧力損失): 空気流に対する抵抗 Chemical Immersion Test(化学浸漬試験): 薬品暴露後の生地変化の評価 #不織布評価 #物性測定 #強度試験 #通気性試験 #耐薬品性 #JIS規格 #ASTM #品質管理 #素材選定

メルトブローン不織布|医療・産業向けマイクロレベルの高性能フィルター素材

メルトブローン不織布は、人間の髪の毛の50分の1の細さの繊維を特徴とし、細菌より小さな粒子さえも捕捉します。溶融ポリマーを極小のノズルから押し出し、時速の高い熱風で極細繊維(0.1〜10マイクロメートル)に変換することで、密度の高い迷路のような構造が形成されます。 防護の科学 フィルター効果は以下の3つのメカニズムによって働きます:慣性衝突(大きな粒子が繊維に衝突)、補足(中間サイズの粒子が繊維表面に引っかかる)、拡散(最も小さな粒子がブラウン運動によって捕らえられる)。これにより、0.3マイクロメートルの粒子に対して95%以上の効率を達成します。 革新的な用途 - 医療: N95マスクや防護マスクの中間層として重要で、COVID-19のパンデミック時に主要なフィルター機能を担いました。 - 環境: 水をはじきつつ、1ポンドの布で最大10ポンドの油を吸収し、油流出事故の清掃に活用されます。 - 産業: 病院のHVACフィルター、クリーンルーム用エアフィルター、自動車キャビンのアレルゲン・汚染物質除去フィルターなどに使用。 - 液体フィルター: 味を損なうことなく飲料を清澄化し、水処理で細菌やウイルスを除去します。 製造プロセス ポリマーペレットを200〜300°Cに加熱し、スピナレットを通して押し出し、300〜400°Cの熱風で極細繊維を作成。それをコンベアベルトに集めて、毎分数百メートル、幅8メートル超で生産可能。 将来の革新 生分解性ポリマー、リサイクル技術、抗菌添加剤、ナノテク統合などが進行中。スマートテキスタイル、創傷ドレッシング、エネルギー貯蔵、防音、農業など新たな応用も拡大。市場は2020年の12億ドルから2021年には40億ドルへと急成長し、戦略的重要性が浮き彫りになっています。 この目に見えない素材は、日々私たちの健康と環境を静かに守り、微小な革新が大きな違いを生むことを証明しています。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q: メルトブローン繊維はどのくらい細いですか? A: 0.1〜10µm で、製造条件により変わります。 Q: メルトブローンが高効率ろ過を実現できる理由は? A: 超極細繊維・高比表面積・3つのろ過メカニズムが組み合わさるためです。 Q: メルトブローン不織布は再利用できますか? A: 条件によっては可能ですが、静電気の減衰により性能が低下することがあります。 📚 Glossary Inertial Impaction(慣性衝突): 粒子が繊維に衝突して捕集される現象 Interception(阻止): 粒子が繊維に接触して捕集される現象 Diffusion(拡散): 微小粒子がブラウン運動により捕集される現象 #メルトブローン #不織布 #フィルター素材 #産業用資材 #医療マスク #N95 #空気清浄フィルター #水処理 #ナノテク素材 #OEM

メルトブローンメディアにおけるろ過メカニズム

メルトブローン不織布は、特定の粒子サイズ範囲ごとに最も効果的に働く3つの基本的な粒子捕集メカニズムによって、卓越したろ過性能を実現しています。 主なろ過メカニズム 慣性衝突(Inertial Impaction) 粒子サイズが1ミクロンを超える場合に主に機能します。空気が繊維の周りを流れるとき、重い粒子はその慣性によって気流の流線に従えず、繊維の表面に直接衝突します。このメカニズムの効率は、粒子の大きさ、空気の速度、繊維の密度が高まるほど向上します。 迎え角捕集(Interception) 粒子が繊維表面から1粒子半径以内の距離を通過するときに、粒子サイズが0.1~1ミクロンの範囲で機能します。慣性衝突とは異なり、粒子は気流の流線に沿って移動しますが、その有限のサイズゆえに繊維に「迎えられて」捕集されます。繊維径が細く、密度が高いほどこのメカニズムは効果的になります。 ブラウン拡散(Brownian Diffusion) 0.1ミクロン未満の粒子に対して支配的です。分子のランダムな運動により、非常に小さな粒子は流線から逸れ、繊維と衝突する確率が高まります。空気の速度が低く、粒子がメディア内に滞在する時間が長いほど、捕集効率が向上します。 メルトブローン構造の特長 メルトブローンメディアの超極細繊維(通常1~5ミクロン)は、これら3つのメカニズムの間で最適なバランスを提供します。ランダムに配列された繊維構造により、複雑な流路が形成され、粒子と繊維が接触する機会が増える一方で、圧力損失は許容範囲に抑えられています。 静電気処理による性能強化 エレクトレット処理により、通気抵抗を増加させることなく、ろ過効率が大幅に向上します。恒久的に帯電した繊維は静電場を作り、帯電粒子および分極可能な粒子の両方を引き寄せ、物理的な繊維範囲を超えて捕集ゾーンを拡張します。この強化効果は、機械的メカニズムが最も非効率な0.1~1ミクロンの粒子に対して特に効果的です。 機械的ろ過と静電気力の相乗効果 機械的なろ過メカニズムと静電気力の相乗効果により、メルトブローンメディアは全粒径範囲にわたって高いろ過効率を実現します。これにより、手術用マスクからHEPAフィルターに至るまで、幅広い用途に最適な素材となっています。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q: なぜメルトブローンは超微粒子を捕集できるのですか? A: ブラウン拡散とエレクトレット帯電の組み合わせにより、ナノ粒子までも効率的に引き寄せて捕集できるためです。 Q: エレクトレット処理は必要ですか? A: 必要です。特に N95 など微粒子ろ過が求められる用途では、圧力損失を増やさずに効率を向上できます。 Q: メルトブローン繊維の一般的な太さは? A: 通常は 1〜5µm ですが、条件によっては 0.1µm まで微細化できます。 📚 Glossary Inertial Impaction(慣性衝突): 粒子が繊維に衝突して捕集される現象 Interception(阻止): 粒子が繊維表面に接触して捕集される現象 Brownian Diffusion(拡散): ナノ粒子がブラウン運動で捕集される現象 Electret(エレクトレット): 永久帯電させた繊維 #メルトブローン #不織布フィルター #静電フィルター #HEPA #マスク素材 #微粒子対策 #工業用フィルター #OEM対応 #高性能フィルター #ろ過技術

医療用マスクのBFE/PFE試験とは?評価基準と測定方法

医療用マスクの性能評価において欠かせない「BFE(細菌ろ過効率)」と「PFE(微粒子ろ過効率)」。本記事では、それぞれの測定方法、評価基準、試験装置の違いまで、技術的な観点から詳しく解説します。 BFEとPFEの基礎知識 BFE(Bacterial Filtration Efficiency)は、マスクが細菌をどれだけ捕集できるかを示す指標です。試験には一般的に黄色ブドウ球菌(Staphylococcus aureus)が使用され、粒子径は約3.0μmです。 一方、PFE(Particle Filtration Efficiency)は、ウイルスサイズに近い微粒子(0.1~0.3μm)をどれだけろ過できるかを評価する指標です。試験粒子としてはポリスチレンラテックス(PSL)などの合成微粒子が使われます。 この2つの値は、医療現場での感染対策製品としての信頼性を判断するうえで極めて重要な性能項目です。 評価基準と各国の規格 BFEとPFEの評価には、国際的な規格に基づいた基準が設けられています。 例えば、アメリカのASTM F2100では、レベル1でBFEとPFEの基準が95%以上、レベル2とレベル3では98%以上が求められています。使用目的によって要求レベルが異なり、手術や感染症対応など高リスクな場面ではレベル3の性能が推奨されます。 ヨーロッパのEN 14683では、Type Iが95%以上、Type IIおよびType IIRでは98%以上のBFEが求められます。Type IIRは、耐液性の試験にも合格しているタイプです。 日本ではJIS T 9001が採用されており、ASTMやENに準じた基準で運用されています。医療用途で使用するためには、これらの基準を満たすマスクであることが不可欠です。 BFE測定方法の概要 BFE試験は、細菌エアロゾルをマスクに通過させ、その前後の細菌数を比較することでろ過効率を評価します。 試験には、ネブライザーで生成した細菌ミストを使用し、一定の流量(通常28.3L/分)でマスクに通します。マスクを通過した細菌は、段階的なインパクター(アンダーセン式)で捕集され、その後培養してCFU(コロニー数)をカウントします。 これにより、マスクが通過させた細菌数と、通過前の細菌数から除去率(BFE値)を計算することができます。 PFE測定方法の概要 PFE試験では、非生物粒子(主にポリスチレンラテックス)を用いて、マスクの微粒子捕集性能を評価します。 試験粒子の粒径は一般的に0.1μmまたは0.3μmで、専用の粒子発生装置から一定の流量でマスクに送られます。前後の粒子濃度は、レーザー式粒子計測器などで測定され、そこからPFE(ろ過効率)が算出されます。 この試験は、マスクがウイルスサイズの粒子をどれだけ遮断できるかの目安となるため、感染対策において重要な評価項目です。 測定における注意点と再現性確保 BFEやPFEの試験結果は、試験環境や機器の設定、サンプルの取り扱いによって大きく変わることがあります。正確な測定のためには、いくつかの重要なポイントを押さえておく必要があります。 まず、マスクは試験前に温湿度(21±5℃、85±5%RH)の環境下で4時間以上保管してから測定する必要があります。これは、実使用環境を想定したコンディショニングの一環です。 また、マスクの固定には、漏れや隙間が生じないよう注意が必要です。装置の流量や粒子計測器の校正も、測定誤差を防ぐうえで不可欠です。さらに、使用する試験粒子の品質(粒径の均一性や濃度の安定性)にも注意を払う必要があります。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q: BFE と PFE の違いは? A: BFE は約 3µm の細菌を使用し、PFE は 0.1〜0.3µm の合成粒子で微細粒子の捕集性能を評価します。 Q: なぜ試験前に温湿度調整が必要なのですか? A: 材料を安定させ、規格に準拠した精度の高い測定結果を得るためです。 Q: Andersen インパクターとは? A: BFE 試験で使用される多段式のエアロゾル捕集装置です。 📚 Glossary BFE: 細菌ろ過効率 PFE: 微粒子ろ過効率 PSL: PFE 試験で使用される合成粒子 CFU: コロニー形成単位 Andersen Impactor: 多段式エアロゾル捕集器 #医療用マスク #BFE #PFE #マスク試験 #フィルター性能 #感染対策 #OEM #クリーンルーム #ASTM #EN14683

フィルター材としてのメルトブローン不織布の利点と限界

微細な繊維構造が高性能ろ過を可能にするメルトブローン不織布。微粒子除去から医療分野まで幅広く活用されるこの素材の性能を、技術的視点から明確に解説します。用途に適した選定のために、利点だけでなく制約条件についても把握しておきましょう。 メルトブローン不織布とは メルトブローン不織布(Meltblown Nonwoven Fabric)は、ポリプロピレンなどの熱可塑性樹脂を加熱・溶融し、微細なノズルから高圧空気で吹き出すことで直径1〜5マイクロメートル程度の極細繊維を形成し、ランダムに堆積・結合させてシート状に加工したものです。 スパンボンド不織布と異なり、繊維径が細かく、繊維間の空隙が小さいため、粒子捕集性能が非常に高いのが特長です。 フィルター材としての利点 ① 高い粒子捕集効率 メルトブローン不織布は、物理的フィルターとしてだけでなく、帯電処理(エレクトレット加工)を施すことで静電気による微粒子吸着が可能となります。これにより、PM2.5やウイルス、バクテリアなどの微細粒子も高効率で捕集できます。 ② 通気性と圧力損失のバランス 繊維がランダムに配置される構造により、空気の流れをある程度保持しながらも高いろ過性能を実現しています。これにより、マスクやエアフィルター用途でも呼吸しやすく、機械負荷を抑えることが可能です。 ③ 薄く軽量で加工性が良い 製品として非常に軽量で、折り曲げや裁断が容易です。各種成形加工との親和性も高く、複合フィルターや立体構造への応用が進んでいます。 メルトブローン不織布の限界と課題 ① 強度が低く、単体使用に向かない 繊維同士の結合が弱く、引っ張りや摩擦に対する耐久性に欠けるため、通常はスパンボンドなどの不織布と積層する形で使用されます。特に単層での構造体としての使用は推奨されません。 ② 湿気や水分に弱い ポリプロピレン素材自体は撥水性があるものの、構造的に吸湿しやすいため、湿度の高い環境や液体フィルターとして使用する際は性能が低下する場合があります。また、静電気によるろ過性能も湿気の影響で劣化しやすく、保管や使用条件に注意が必要です。 ③ 静電気性能の劣化 エレクトレット処理によって向上した静電吸着性能も、経時的に低下することがあります。特に高温や紫外線に晒される環境では、性能の持続性が課題となることがあります。 利用分野と用途例 - 医療用マスク(サージカルマスク、N95等) - 空気清浄機・エアコン用フィルター - クリーンルーム用フィルターパネル - 自動車用キャビンフィルター - 工業用集塵装置のプレフィルター これらの用途において、メルトブローン不織布は他の素材では得られない微粒子捕集性能が求められる場面で使用されています。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q: なぜメルトブローンはマスクに多用されるのですか? A: 繊維が極細で静電捕集も可能なため、ウイルスや PM2.5 を捕集しつつ呼吸しやすいためです。 Q: 湿気の多い環境で使用できますか? A: 推奨されません。湿気により静電性能が低下し、ろ過効率が落ちます。 Q: スパンボンド層を追加する必要がありますか? A: 強度が必要な用途では必要です。特にマスクの多層構造で一般的です。 📚 Glossary Meltblown Nonwoven(メルトブローン不織布): 極細繊維を用いた不織布 Electret Treatment(エレクトレット処理): 静電帯電による捕集性能の向上 Spunbond(スパンボンド): 強度補強に用いる太めの不織布 Pressure Drop(圧力損失): フィルター通過時の空気抵抗 #メルトブローン不織布 #フィルター材 #エレクトレット加工 #PM2_5対策 #マスク素材 #空気清浄機 #不織布フィルター #工業フィルター

なぜメルトブローンがマスクの「心臓」と呼ばれるのか

サージカルマスクやN95マスクを着用するとき、実際に重要な役割を果たしているのは外側の保護層ではなく、中央にある メルトブローン不織布 の層です。この層はしばしばマスクの「心臓」と呼ばれますが、それには確かな理由があります。 織物とは異なり、メルトブローン生地は溶融したポリプロピレンを細かいノズルから押し出し、高速の熱風を吹き付けることで作られます。その結果、直径わずか1〜5ミクロンの極細繊維が密集したウェブを形成し、優れたろ過性能を持つマット状の層となります。 メルトブローンを特別なものにしているのは、単に細かい孔径だけではありません。製造工程で加えられる 静電荷(エレクトレット処理) によって、繊維は目に見える孔よりもはるかに小さな粒子を引き寄せ、捕捉することができます。ウイルスや細菌、微細な粉じんなど、本来なら通り抜けてしまう粒子も効率よく捕らえられます。それでいて通気性は確保されており、高いろ過効率と快適な呼吸の両立 が可能になるのです。これによりN95マスクは、空気中の粒子を95%以上捕集しながらも装着しやすい性能を実現しています。 もしこの層がなければ、マスクは単に飛沫を防ぐバリアとしての機能しか持たず、微小な脅威に対しては不十分でしょう。だからこそメルトブローン層はマスクの「心臓」と呼ばれるのです。目には見えないけれど、本質的な役割を果たすコア部分であり、シンプルな布を強力な防護具へと変える存在なのです。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q: なぜメルトブローンは N95 マスクに不可欠なのですか? A: 0.3µm 未満の粒子を含む微細粒子を 95%以上 捕集する必要があり、メルトブローンが最適な構造を提供するためです。 Q: メルトブローンとスパンボンドの違いは? A: メルトブローンは極細でろ過用、スパンボンドは強度確保のために使用されます。 Q: エレクトレット処理とは何ですか? A: 繊維に静電気を帯びさせ、小さな粒子の捕集効率を高める技術です。 📚 Glossary Meltblown(メルトブローン): 微細繊維を用いた不織布ろ過層 Electret(エレクトレット): 静電帯電処理による捕集性能向上 Spunbond(スパンボンド): マスクの構造強化用不織布 #メルトブローン #不織布マスク #高性能フィルター #N95マスク #医療用マスク #産業用マスク #微粒子捕集 #フィルター素材 #製造業DX #安全衛生

良いフィルターにはどのくらいのBFE/PFE値が必要?正しい選び方のための理解

医療用マスクや産業用のろ過システムを選ぶ際、製品ラベルに記載されている指標としてよく見かけるのがBFEとPFEです。しかし、多くの人はこれらの値が何を意味し、どれほど重要なのか、どのくらいの値であれば「高性能」と言えるのかを十分に理解していないかもしれません。 BFEとPFEとは? - BFE(バクテリアろ過効率):空気中のバクテリアをどの程度除去できるかを示す指標です。数値が高いほど優れています。たとえば「BFE ≥ 95%」は、バクテリアを95%以上除去できることを意味します。 - PFE(粒子ろ過効率):非常に小さな粒子(通常0.1〜0.3ミクロン)を除去する能力を示します。これはバクテリアよりも小さく、PM2.5や一部のウイルスと同程度のサイズです。 どのくらいの値が「良い」とされる? 一般的な使用では、BFEおよびPFEが95%以上であれば良好とされます。 しかし、医療機関、クリーンルーム、工場の空気ろ過などの専門的な用途では、\-\-98%以上、あるいは99.99%\-\-の高性能フィルターが必要となる場合があります。 例: - 医療従事者向けマスク:BFE ≥ 98% - N95マスク:PFE ≥ 95% - 空気清浄用HEPAフィルター:PFE ≥ 99.97% 用途に応じた値の選び方 使用目的に応じて適切な値を選びましょう: - 病院・クリニックなど、病原体の遮断が目的ならBFE重視 - PM2.5や化学粒子の防御が必要ならPFEを重視 - 産業用や液体ろ過には、ISO、EN、ASTMなどの認証取得製品を選ぶ さらに、通気性にも注意が必要です。フィルター性能が非常に高いと空気の通りが悪くなり、呼吸がしづらくなることがあります。 実際の活用例 - 医療現場では、感染リスクを抑えるため高BFE/PFEのマスクが推奨されます - 大気汚染が深刻な都市では、PM2.5対策として高PFEマスクが有効です - 製薬・電子部品・食品工場ではHEPAやULPAなどの高性能フィルターが求められます - バッテリー製造業では、微細な化学物質を除去する専用フィルターが必要です まとめ 良いフィルターとは、単にBFE/PFEの値が高いだけではなく、実際の使用目的に合っていることが重要です。BFEとPFEの役割を理解し、信頼できる認証済みの製品を選ぶことで、安全性と効果を最大限に引き出せます。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q: BFE 98% と PFE 98%、どちらが重要? A: 用途による。細菌対策には BFE、PM2.5 やウイルス対策には PFE を優先する。 Q: HEPA フィルターはどこで使用される? A: クリーンルーム、製薬、医療機器、HVAC など高純度環境で使われる。 Q: PFE が高いと呼吸が苦しくなる? A: 設計が悪い場合は呼吸抵抗が増える。性能と通気性のバランスが重要。 📚 Glossary BFE: 細菌ろ過効率 PFE: 微粒子ろ過効率 HEPA: PFE ≥ 99.97% の高性能フィルター #BFE #PFE #HEPAフィルター #マスク選び #PM2_5対策 #工場用フィルター #医療用マスク #クリーンルーム対策 #産業用フィルター #フィルター性能

メルトブローン不織布|微細繊維による高性能ろ過と優れた通気性を備え、幅広い産業で使用可能な素材

🌟 Key Takeaways • メルトブロー不織布は、繊維径が1~30µm未満の極細繊維で構成される不織布材料です。 • 高密度で均一な繊維構造により、微粒子に対して高いろ過性能を発揮します。 • 化学バインダーを使用しない自己融着構造のため、高い安全性と清浄性が求められる用途に適しています。 • 軽量で通気性に優れ、目付(坪量)を調整することで多様な産業用途に対応可能です。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー メルトブロー不織布は、医療用マスク、エアフィルター、液体ろ過システムなど、さまざまな産業分野で使用されるろ材の基礎材料です。一見すると単なるシート状の不織布に見えますが、その内部の繊維構造は、安全性、衛生性、そして長期的な性能に大きな影響を与えます。 メルトブロー法は、ジェットスピニング方式による不織布製造プロセスです。ポリプロピレン(PP)などの熱可塑性樹脂を溶融し、多数の微細ノズルを有するダイから押し出し、高速の熱風で引き伸ばします。生成された極細繊維はコンベヤ上に堆積し、連続したウェブを形成します。 メルトブロー不織布の大きな特長は、繊維同士が自然に融着する自己融着構造(self-bonding)にあります。接着剤や化学バインダーを使用しないため、バインダーフリーで無毒性の材料となり、医療用や工業用ろ過など、高い清浄度が求められる用途に適しています。 性能面では、メルトブロー不織布は繊維径が1µm未満から約30µmまでと非常に細かく、繊維が高密度かつ均一に分布しています。この構造により微細孔(マイクロポーラス構造)が形成され、粉じん、エアロゾル、微粒子を効率よく捕集しながら、良好な通気性を維持します。そのため、長時間使用が求められる用途にも適しています。 メルトブロー不織布は、目付(Basis Weight)や原材料の選択によって特性を調整でき、一般的に7~400 g/m²の範囲で設計されます。これにより、衛生材料、空気ろ過、液体ろ過、一般産業用途まで幅広く活用されています。 主な用途としては、医療用マスク、N95~N100防じんマスク、医療用ガウン、個人防護具(PPE)のろ過層があります。空調・HVAC分野では、建物、工場、クリーンルーム向けのMERVやHEPAフィルターのろ材として使用されます。また、水、化学薬品、工業プロセスの液体ろ過や、電池、断熱材、軽量部材などの一般産業用途にも用いられています。 材料選定においては、ろ過対象となる粒子や流体の種類に応じて、繊維径や目付を適切に選ぶことが重要です。例えば、空気ろ過用グレードを液体ろ過に使用すると、期待される性能が得られない場合があります。そのため、実使用前にはろ過効率試験や圧力損失(圧力損失差)の評価が不可欠です。 📘 まとめ メルトブロー不織布は、極細繊維、通気性、安全性を一体化したろ過材料であり、高い衛生基準と工業基準が求められる用途に適しています。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q: メルトブロー不織布はスパンボンド不織布と何が違いますか? A: メルトブローは繊維が非常に細かく、ろ過用途に適しています。一方、スパンボンドは構造的な強度を重視します。 Q: メルトブロー不織布は医療用途に適していますか? A: はい。接着剤を使用しないバインダーフリー構造のため、医療用途に適しています。 📚 Glossary • メルトブロー不織布(Melt-blown Nonwoven): ジェットスピニング法により製造される極細繊維不織布。 • 自己融着(Self-bonding): 化学バインダーを使用せず、繊維同士が融着する構造。 • 目付(Basis Weight): 単位面積あたりの不織布重量(g/m²)。 • マイクロポーラス構造(Micro-porosity): 繊維内部に均一に分布する微細孔構造。 📖 Reference [1] Melt Blown Nonwovens Technical Overview – TAPYRUS (THAILAND) CO., LTD. [2] Characteristic of TAPYRUS Melt-blown Nonwovens – TAPYRUS (THAILAND) CO., LTD. 🔗 Cluster Internal Link • Core Content: https://prime.nc-net.com/102292/ja/product/detail/221506 • Advance Knowledge: #不織布 #メルトブロー #ろ材 #ろ過 #産業材料 #医療用ろ過 #HVAC #PPE 📆 Updated: 2025-12-17

メルトブローン不織布|ろ過課題から指標設定、最適スペック選定までの詳細分析

🌟 Key Takeaways • メルトブローン不織布の性能評価は、厚みやGSMだけでなく PFE/BFEと圧力損失(Pressure Drop)を併せて評価する必要がある。 • 繊維径1~30µm未満は、0.3µm NaCl試験粒子の捕集性能に直接影響する。 • バインダーレス構造と均一な繊維分散により、安定したろ過性能と健康リスクの低減が可能となる。 • 不適切なグレード選定は、ろ過性能が高くても圧力損失がシステム許容値を超える原因となる。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー メルトブローン不織布は、医療用途、HVACシステム、産業用ろ過分野で広く使用されている。重要な課題は「ろ過できるかどうか」ではなく、圧力損失を増加させずに規格を満たし、使用期間を通じて安定した性能を維持できるかである。ろ材は、安全性が高く、残留バインダーを含まず、システム全体に不要な負荷を与えないことが求められる。不適切なメルトブローン仕様は、ろ過効率、エネルギー消費、フィルター寿命に悪影響を及ぼす。 メルトブローン不織布のろ過性能は、主に三つの要因によって決定される。第一は繊維径(Fiber Diameter)である。1~30µm未満の繊維は微細な多孔構造を形成し、空気ろ過試験で用いられる0.3µm NaClエアロゾルなどの微粒子捕集に有効である。第二は繊維の分散性(Dispersion)である。分散が不均一な場合、チャネリングが発生し、空気が一部を通過してしまい、ろ過効率が不安定になる。そのため、高品質なメルトブローンには等方性(isotropic)構造が求められる。第三はバインダーレス構造であり、繊維同士が自己融着することで化学物質汚染のリスクを低減し、医療・食品用途に適している。 メルトブローンを設計または選定する際には、実際の運転条件に基づき以下のパラメータを管理する必要がある。目付(Basis Weight)は用途により約7~400g/m²、繊維径は対象粒子に応じて1~30µm未満、圧力損失(Pa)はシステム風量に適合させる必要がある。ろ過効率はPFE、BFE、またはHEPAクラスで評価される。0.3µm NaCl粒子を用いた試験結果から、適切なグレード選定によりMERVレベルからHEPA H14まで対応可能であることが示されている。 実際の用途では、ろ過性能と通気性の間に必ずトレードオフが存在する。粗い繊維は圧力損失が低く寿命が長いが、ろ過効率は低い。一方、非常に細い繊維は高いろ過性能を発揮するが、圧力損失が大きくなり、システム全体の設計配慮が必要となる。重要なのは、常に最も細い繊維を選ぶことではなく、システムKPIに基づいたバランス設計である。 業界で使用される代表的な指標として、マスク用途ではPFE/BFE約99%(N95~N100、FFP1~FFP3)、HVACではMERV12~MERV16またはISO E11~H14、液体ろ過では平均孔径約0.9~230µmが挙げられる。これらの性能は、メルトブローンの繊維径と構造制御によって達成されている。 産業用空気ろ過システムの事例では、単一グレードのメルトブローンから異なる繊維径を組み合わせた多層構造へ変更したことで、圧力損失の低減、フィルター寿命の延長、システム総コストの削減が実現した。 このように、メルトブローン不織布は汎用材料ではなく、エンジニアリング材料である。適切な選定は、 ろ過課題 → 粒子特性 → 風量 → システムKPI → メルトブローングレード というプロセスで行うべきである。 📘 まとめ 産業用メルトブローン不織布は、最大ろ過効率だけでなく、システム全体の視点で評価する必要がある。ろ過メカニズムと指標を理解することで、リスク低減、効率向上、コスト管理が可能となる。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q: なぜ圧力損失はろ過効率と同じくらい重要なのですか? A: 圧力損失が高いとエネルギー消費が増え、システムの連続運転性が低下するためです。 Q: メルトブローン不織布に化学バインダーは必要ですか? A: 必要ありません。高品質なメルトブローンは自己融着構造であり、汚染リスクが低く医療用途に適しています。 📚 Glossary • Melt-blown Nonwoven:メルトブローン法により製造される微細繊維不織布。 • Fiber Diameter:繊維径。1~30µm未満がろ過性能に直接影響する。 • Pressure Drop:流体がフィルターを通過する際に発生する圧力損失。 • Filtration Efficiency(PFE/BFE):粒子または細菌ろ過効率の指標。 • Binderless Structure:化学バインダーを使用せず、繊維同士が結合した構造。 📖 Reference [1] Melt Blown Nonwovens Technical Overview – TAPYRUS (THAILAND) CO., LTD. [2] Characteristic of TAPYRUS Melt-blown Nonwovens – TAPYRUS (THAILAND) CO., LTD. 🔗 Cluster Internal Link Core Content: https://prime.nc-net.com/102292/ja/product/detail/221506 Basic Knowledge: https://prime.nc-net.com/102292/ja/product_others/detail_goods/27681 #メルトブローン #不織布 #ろ過材料 #HEPA #圧力損失 #HVAC #産業用ろ過 #医療材料 #フィルターメディア #エンジニアリング材料 📆 Updated: 2025-12-17

メルトブローン用ポリプロピレン材料|ミクロンレベル繊維構造と産業用ろ過における役割

🌟 Key Takeaways •ポリプロピレン(PP)は、耐薬品性・撥水性・電気絶縁性に優れるため、メルトブローン不織布の主要材料です。 •ミクロンレベルの極細繊維構造により、バインダーを使用せず高いろ過性能を実現します。 •適切な材料条件下でオートクレーブ滅菌に対応可能です。 •厚み、密度、機能特性は用途に応じて調整できます。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ポリプロピレン(PP)は、高い安定性、軽量性、食品接触に対する安全性を備えた熱可塑性樹脂です。これらの特性により、高い清浄性と均一性が求められるメルトブローン工程で広く使用されています。メルトブローン製造では、PPを溶融し、極めて細い繊維として押し出します。繊維同士は化学バインダーを使用せずに自己融着するため、清潔で非毒性の材料となり、高純度と高いろ過性能を必要とする用途に適しています。 工学的観点から見ると、PPは酸・アルカリ・多くの溶剤に対して優れた耐性を持ち、さまざまな産業環境で安定した性能を発揮します。疎水性の高いポリマー構造により吸湿を抑制し、電気絶縁性を有するため、電子機器製造やクリーンルーム用途にも適しています。メルトブローンPP繊維の直径は通常 <1~30 µm で、表面積を大幅に増加させ、粒子捕集効率を高めます。バインダーを用いない自己融着構造により、汚染リスクも低減されます。 PPメルトブローン不織布は、食品と直接接触し、清浄性と非吸水性が求められる包装材やろ過層など、食品産業に適しています。医療分野では、マスク、ろ過材、ディスポーザブル製品に使用され、選定したPPグレードに適した条件下でオートクレーブによる蒸気滅菌が可能です。電気・電子産業では、絶縁材や製造ラインにおける防塵用途として利用されます。 実用面では、使用温度に応じたPPグレードの選定が重要で、一般的な耐熱温度は約120°Cです。さらに、システムの圧力や流量に合わせて、厚みや目付(g/m²)を指定する必要があります。材料仕様を超える高温での連続使用は避け、医療や食品用途など高い安全性が求められる場合は、バインダーを含む材料の使用を避けるべきです。 📘 まとめ PPメルトブローン不織布は、現代の工業用ろ過および機能用途における基盤材料です。耐薬品性、撥水性、電気絶縁性、そして調整可能な構造により、適切な仕様選定を行うことで高性能かつ信頼性の高い材料となります。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q: PPメルトブローンは一般的な不織布と何が異なりますか? A: メルトブローンは繊維が非常に細かく、バインダーを使用しないため、より高いろ過性能と清浄性を実現します。 Q: オートクレーブ滅菌に使用できますか? A: はい。選定したPPグレードに適した温度および滅菌サイクル条件下で使用可能です。 Q: 電子機器用途に適していますか? A: はい。PPは電気絶縁性を持ち、吸湿しません。 📚 Glossary (Key Terms) • Polypropylene (PP): 高い安定性、軽量性、食品接触安全性を持つ熱可塑性樹脂。 • Melt-Blown: 溶融ポリマーから極細繊維を形成する不織布製造プロセス。 • Binderless: 化学接着剤を使用せずに繊維が自己融着する構造。 • Autoclave: 高圧蒸気による滅菌(具体的な温度条件は未記載)。 📖 Reference [1] Melt Blown Nonwovens Overview – TAPYRUS (THAILAND) CO., LTD. [2] About Tapyrus Melt-Blown Characteristics – TAPYRUS (THAILAND) CO., LTD. 🔗 Cluster Internal Link Core Content: https://prime.nc-net.com/102292/ja/product/detail/233824 Advance Knowledge: https://prime.nc-net.com/102292/ja/product_others/detail_goods/27739 #ポリプロピレン #メルトブローン #不織布 #ろ過材料 #食品産業 #医療材料 #電子産業 #工業用ろ過 #PP #不織布材料 📆 Updated: 2025-01-05

PPメルトブローンとは|実用前に理解すべき繊維構造

🌟 Key Takeaways • PPメルトブローンの性能は、繊維径・繊維分布・目付(布重量) によって主に決まります。 • バインダーレス(Binderless) 構造は汚染リスクを低減し、食品・医療用途での安全性を高めます。 • 繊維が細いほど高いろ過性能を得られますが、連続使用における耐久性とのバランスが重要です。 • 適切なグレード選定により、使用寿命を延ばし、現場トラブルを低減できます。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー 食品、医療、電子産業では、不適切な不織布材料の選定により、実使用上の問題が生じることがあります。例えば、ろ材が過度に緻密で連続運転が困難になる、滅菌後に不織布が劣化する、材料特性のばらつきにより最終製品の安定性が損なわれる、といった事例です。これらの問題は多くの場合、実際の使用環境に適合しないメルトブローン構造を選択していることに起因します。 メルトブローン工程では、高圧の熱風によって溶融したポリプロピレンを極細繊維へと引き伸ばします。繊維径は通常、1µm未満から約30µmの範囲です。繊維はバインダーを使用せずに自己融着し、全方向で均一な密度を持つ等方性(Isotropic)構造を形成します。その結果、化学残渣のない清浄で、安定性の高い不織布が得られ、高い清浄性と均一性が求められる用途に適しています。 数値的なKPI指標に依存せずにPPメルトブローンを技術的に評価する場合、いくつかの基本要素を考慮する必要があります。繊維径は粒子や液体の捕集能力に直接影響し、目付や厚みは機械的強度、耐久性、連続使用性に関係します。構造の均一性は製造工程における性能ばらつきを抑制します。また、医療・食品用途では、オートクレーブ滅菌後も繊維構造を維持できることが重要です。これらの考え方は、TAPYRUS (THAILAND) CO., LTD. におけるメルトブローングレード設計の基礎となっています。 工学的には、繊維の微細さと実用性の間には必然的なトレードオフが存在します。極めて細い繊維は高性能ろ過や医療用途に適していますが、中程度の繊維径は耐久性が高く、使用寿命が長いため、HVACや一般産業用途に適しています。重要なのは、最も細かい構造を選ぶことではなく、実際の使用条件に対してバランスの取れた構造を選定することです。 製品ラインアップとして、Tapyrusは200種類以上のPPメルトブローングレードを開発しており、医療・マスク用途、産業用空気ろ過、複数の孔径レンジを持つ液体ろ過用途を網羅しています。安定した繊維形成とバインダーレス構造により、長期使用においても材料特性の安定性が維持されます。 実使用の経験例として、ある産業用フィルターメーカーが汎用的なメルトブローン構造から、用途別に最適化されたグレードへ移行しました。その結果、材料の使用寿命が延び、連続使用による劣化が低減され、最終製品の品質安定性が大きく向上しました。 材料選定における重要な示唆は、PPメルトブローンの選択を、まず実際の使用環境の理解から始め、次に製造プロセス、繊維構造、材料調整へと落とし込むことです。一般的な仕様だけから選定を始めるべきではありません。 📘 まとめ ポリプロピレン製メルトブローン不織布は、単に高性能であればよい材料ではなく、用途に適合するよう設計されるべき工学材料です。構造上のトレードオフを理解することで、現場リスクを低減し、長期的な製品信頼性を高めることができます。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q: 繊維が細いほど常に優れていますか? A: 常にそうとは限りません。ろ過性能と併せて、耐久性や実使用条件を考慮する必要があります。 Q: なぜPPメルトブローンは医療用途に適しているのですか? A: バインダーを使用せず、滅菌が可能で、高い清浄性を備えているためです。 Q: 液体ろ過用途にも使用できますか? A: はい。対象となる液体に適した孔構造を選定すれば使用可能です。 📚 Glossary (Key Terms) • Binderless: 化学バインダーを使用せず、繊維が自己融着する構造。 • Basis Weight: 単位面積当たりの布重量(g/m²)。 • Isotropic Structure: 全方向で均一な特性を持つ構造。 📖 Reference [1] Melt Blown Nonwovens Overview – TAPYRUS (THAILAND) CO., LTD. (N/A) — Internal Validation [2] About Tapyrus Melt-Blown Characteristics – TAPYRUS (THAILAND) CO., LTD. (N/A) — Internal Validation 🔗 Cluster Internal Link • Basic Knowledge: https://prime.nc-net.com/102292/ja/product_others/detail_goods/27738 • Core Content: https://prime.nc-net.com/102292/ja/product/detail/233824 #ポリプロピレン #メルトブローン #不織布 #ろ過材料 #ろ過工学 #医療材料 #産業用フィルター #PP 📆 Updated: 2025-01-05

CONTACT

お問い合わせ