SERVICE

生産財・サービス

生産財・サービス

7件

カテゴリで絞る

Robot Weldingとは?|手動溶接との違いと使い分けを解説

🌟 Key Takeaways ‐ ロボット溶接はビードの均一性が高く、欠陥を大幅に削減できます。 ‐ 自動車部品のような大量生産・高品質が求められる工程に最適です。 ‐ 手動溶接は柔軟性が高く、修理や少量生産に向いています。 ‐ ロボットは安全性を向上させ、OEE改善にも貢献します。 ‐ 結果:スピード向上・品質安定・コスト低減を実現できます。 ーーーーーーーーーーーーーーーーーーーーーーーーーーー 🔶 なぜロボット溶接と手動溶接を比較するのか 金属加工、特に自動車業界では、どの溶接方式を選ぶかが品質・生産速度・安全性・コストに大きく影響します。 ロボットは大量生産に強く、手動は修理や特殊形状の作業に必要です。 🔶 Robot Weldingとは? ロボット溶接は、6軸ロボットが MIG/MAG CO₂ またはスポット溶接を自動で行う方式です。 速度・距離・溶接位置をプログラムで管理し、常に同じ品質を再現できます。 SDIでは: OTC Daihen NV62-NEFN / FD11-JV0000 + DM-350/M-350L 電源 最大 350A に対応し、自動車用構造部品に適しています。 🔶 Manual Weldingとは? 手動溶接は、作業員がトーチ角度や速度を手作業で調整しながら行う方法です。 柔軟性が高い一方、品質は作業者の熟練度によって変動します。 🔶 ロボット溶接と手動溶接の主な違い ● ロボット溶接が適する場面 ‐ 均一なビード品質 ‐ ±0.1〜0.3mm の高精度 ‐ 高速で安定した生産 ‐ 熱・スパッタから作業者を守れる ‐ ジグ固定された繰り返し生産に最適 ‐ 初期投資は高いが長期的にコスト削減可能 ● 手動溶接が適する場面 ‐ 修理・少量生産・試作 ‐ ジグが使用できない複雑形状 ‐ プログラム不要で迅速対応 ‐ 品質が作業者に大きく依存 🔶 どちらを選ぶべきか? ✔ ロボット溶接を選ぶケース ‐ 大量生産が必要 ‐ 一定位置での繰り返し作業 ‐ 均一品質を求める場合 ‐ Porosity・Undercut を減らしたい ‐ Seat Component などの構造部品 ✔ 手動溶接を選ぶケース ‐ 少量生産・修理作業 ‐ Prototype や特注部品 ‐ ジグ固定が不可能な形状 ‐ 現場で細かい調整が必要な場合 🔶 誤った選択による問題点 ‐ 大量生産で手動使用 → 品質が不安定・不良率増 ‐ 多品種でロボット使用 → プログラム工数増加 ‐ ジグが不安定 → ロボットでも溶接位置ずれ ‐ 板厚条件を調整しない → 焼け落ち・融合不足 🔶 例:Seat Component の溶接 Seatフレームは振動に強く、安全基準を満たす必要があります。 手動溶接ではシフトごとに品質のばらつきがありますが、 ロボット溶接ならロット全体で品質が安定し、引張試験の合格率も向上します。 📘 Summary ロボット溶接は大量生産の品質安定に最適で、 手動溶接は修理や少量生産・試作に欠かせない技術です。 用途に応じて使い分けることで、品質向上とコスト最適化が可能になります。 📥 CTA 量産・試作・修理の目的に合わせた最適な溶接方式を選ぶため、 溶接プロセスの資料や専門家のアドバイスを活用することをおすすめします。 ーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q1: ロボット溶接はすべての部品に使えますか? A: いいえ。繰り返し位置が明確で、ジグで固定できる部品が対象です。 Q2: ロボット溶接はコスト削減につながりますか? A: はい。大量生産では不良削減とスピード向上により総コストを下げられます。 Q3: 手動溶接は今でも必要ですか? A: 必要です。修理・少量生産・Prototype など柔軟性が求められる場合に不可欠です。 Q4: なぜ自動車部品でロボット溶接が多い? A: 安全基準を満たし、振動に耐える均一品質が求められるためです。 ーーーーーーーーーーーーーーーーーーーーーーーーーーー 📚 Glossary ‐ ロボット溶接:多関節ロボットによる自動溶接 ‐ 手動溶接:作業者が手作業で行う溶接 ‐ アーク溶接ロボット:MIG/MAG溶接用ロボット ‐ ジグ/治具:部品位置を固定する工具 ‐ ポロシティ:溶接内部に残るガス欠陥 ‐ アンダーカット:溶接トウ部の溝欠陥 ‐ 溶接電流:溶接熱を生み出す電流値 📖 Reference [1] Welding Robot Specification – SIAM DAISO INDUSTRIES CO., LTD. (N/A) 🔒 Trust 本内容は SIAM DAISO INDUSTRIES CO., LTD. Production / Welding Process 部門により確認されています。 📆 Updated: 2025-12-09

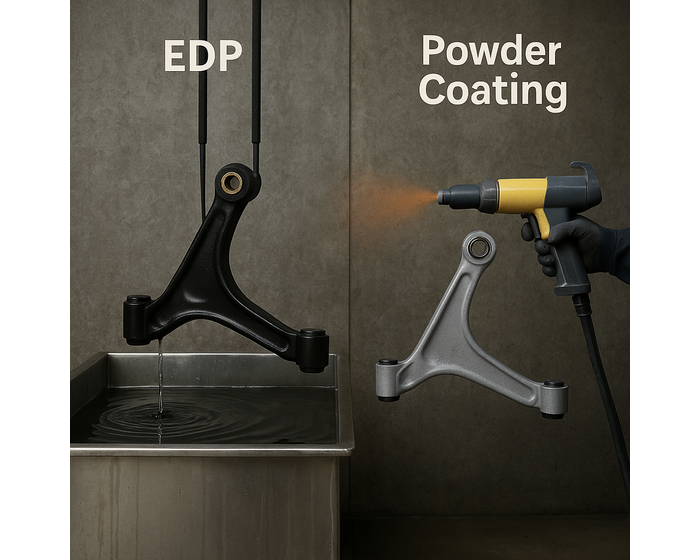

EDPと粉体塗装(Powder Coating)の違い|金属部品にはどちらを選ぶべきか?

🌟 Key Takeaways - EDPは高い防錆性能が必要な部品(特に自動車部品)に最適です。 - 粉体塗装は外観が美しく膜厚も厚いが、深い溝や内部まで届きにくいという弱点があります。 - EDPは薄く均一な塗膜を形成し、内部からの錆びを防止します。 - 粉体塗装は装飾目的や外観重視の部品に向いています。 - シンプルな判断基準:EDP=耐久性/Powder=外観重視 ーーーーーーーーーーーーーーーーーーーーーーーーー 🔶 なぜEDPと粉体塗装を比較する必要があるのか 金属部品メーカーの多くが、EDP(電着塗装)と粉体塗装のどちらを選ぶべきか迷います。どちらも一般的な塗装方法ですが、性能は大きく異なります。 特に自動車部品は Toyota・Honda・Isuzu・Mitsubishi・Ford などの基準による SST(塩水噴霧試験) に合格する必要があり、これはタイ国内の多くの生産ラインで実際に求められています。 🔶 EDPとPowder Coatingとは? ● EDP(電着塗装) - 部品を塗料槽に浸し、電気の力で塗膜を引き寄せる方法 - 狭い溝や内部空間にも均一に塗装可能 - Seat Component、Bracket、Reinforcement など複雑形状の部品に最適 - 一般的に エポキシブラック塗料とフルオートラインが利用され、高防錆を実現 ● 粉体塗装(Powder Coating) - 静電気で粉体塗料を吹き付け、焼き付けて膜を形成 - 膜厚が厚く、美しい仕上がり - 深い溝や内部には届きにくい - 装飾用途や外観重視の部品に向く 🔶 EDPとPowderの主な違い ● EDPの特徴 - 薄く均一な塗膜 - 内部まで高い浸透性 - 高い防錆性(特にエポキシ系) - 自動車部品や複雑形状の構造部品に適合 ● Powderの特徴 - 厚い膜で美しい仕上がり - 隠れた部分への塗装は不十分 - 耐擦傷性が高い - 装飾部品に向く 🔶 Practical Tips – 適切な選び方 ✔ EDPを選ぶべきケース - SST 500〜1,000時間に合格させたい - 複雑形状の部品や内部空間がある場合 - 全面に均一な塗膜が必要な場合 - 自動車の構造部品 補足: 一般的な生産ラインでは フルオート/400kg/135分サイクル が利用され、安定した品質を実現します。 ✔ Powderを選ぶべきケース - 外観の美しさを最優先 - 深い溝がない単純形状の部品 - 室内用途または軽腐食環境 - 厚膜や多彩な色が必要 🔶 起こりやすい問題(選択ミスのリスク) - 複雑形状にPowderを使用 → 内部が無塗装 → 錆びの原因 - フルオートでないEDP → 塗膜ムラ → SST不合格 - 「膜厚が厚い=耐久性が高い」という誤解 → 実際は均一性が重要 🔶 Example – シート部品の場合 Seat TrackやReinforcementは内部構造が複雑で、Powderでは内部まで塗装されないことが多く、早期錆の原因になります。 一方、EDPは電気の力で内部まで塗料が入り込み、耐食性が高く、長寿命化とクレーム削減につながります。 📘 Summary – 5秒でわかる選択基準 - EDP:高防錆・均一塗膜・複雑形状に最適 - Powder:外観重視・厚膜・装飾用途に最適 📥 CTA 実際の製造条件に合った最適な塗装方法を選ぶため、EDPや粉体塗装に関する技術資料や専門家のアドバイスを確認することをおすすめします。 ーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q: EDPはPowderの代わりになる? A: 防錆が目的なら可能ですが、外観仕上げが重要な部品には不向きです。 Q: なぜ複雑形状にはEDPが適しているのか? A: 電気の力で狭い溝まで塗料を引き寄せるため、スプレーが届かない部分まで塗装できます。 Q: Powder Coatingは耐久性が高い? A: 傷には強いですが、防錆性能はEDPより劣ります。 ーーーーーーーーーーーーーーーーーーーーーーーーー 📚 Glossary - EDP(電着塗装):電気を利用した均一塗膜プロセス - 粉体塗装:粉体塗料を静電噴霧して焼き付ける塗装方法 - エポキシブラック:自動車部品で使われる防錆性の高いエポキシ塗料 - SST(塩水噴霧試験):腐食耐性の評価試験 - クロスカット試験:塗膜密着性試験 - フルオートライン:自動制御された塗装ライン 📖 Reference [1] EDP Line Specification – SIAM DAISO INDUSTRIES CO., LTD. [2] Automotive SST Requirement – OEM Standard 🔒 Trust 本記事は、タイ国内の自動車部品向け塗装プロセスに基づき、専門部署によって技術内容を確認しています。 📆 Updated: 2025-02-14

EDPコーティングとは?|自動車部品で標準プロセスとして採用される理由

🌟 Key Takeaways - EDPコーティングは電気の力で塗料を金属表面に引き寄せ、500~1,000時間の塩水噴霧試験(SST)に耐える均一な塗膜を形成します。 - シート部品、ブラケット、補強部品など、自動車用金属部品に最適です。 - 複雑形状や内部空間がある部品でも、ムラのない360度コーティングが可能です。 - 均一な塗膜により、SSTやクロスカット試験での不合格リスクを低減します。 - フルオートラインは、手作業よりも高い品質安定性を実現します。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー 🔶 なぜ自動車業界でEDPが重要なのか 自動車用金属部品は、湿気、埃、化学物質、道路の塩分など、過酷な環境に長期間さらされます。 従来の塗装方法では十分な耐久性が得られないため、均一な塗膜を形成できる EDP(電着塗装) が広く採用されています。 タイ国内の自動車関連工場でも、多くが エポキシ系ブラック塗料+フルオートEDPライン を使用し、厳しい品質基準に対応しています。 🔶 EDPコーティングとは? EDPは、電流を利用して塗料粒子を金属表面に引き寄せる塗装方法です。 部品が電極の一方となり、塗料槽がもう一方の電極となります。 電気が流れると、塗料が「磁石に引き寄せられる鉄粉」のように部品へ移動し、複雑形状や内部まで均一に360度コーティングされます。 🔶 EDPラインの主な工程 1. 脱脂・洗浄 – 油分や汚れを除去 2. 表面調整 – 塗膜密着性を向上 3. EDコーティング(クレーンディッピング) – 電流を流して塗膜を形成 4. リンス – 余分な塗料を除去 5. 焼付け – エポキシ塗膜を硬化 一般的な工場例として、クレーンディッピング方式/サイクルタイム135分/400kg/バー があり、大量生産と安定品質の両立に役立ちます。 🔶 EDPが適しているケース - 形状が複雑、または内部空間がある部品 - 自動車メーカー(Toyota、Honda、Isuzu、Mitsubishi、Fordなど)の防錆基準が必要な場合 - 塗膜ムラなく均一な仕上がりを求める場合 - シート部品、ブラケット等の構造部品 🔶 不適切なコーティングで起こりやすい問題 - 塗膜ムラによる早期錆発生 - 深い溝や内部に塗料が届かない - クロスカット試験での密着不良 - SST不合格による大量リジェクト エポキシ塗料+フルオートラインを使用することで、これらのバラつきを減らし品質を安定させることができます。 🔶 自動車部品の例 シート部品は振動・湿気・長期使用にさらされます。 スプレー塗装では内部フレームが無塗装となり錆びやすいですが、EDPなら内部まで塗膜が形成され、寿命延長とクレーム削減につながります。 📘 Summary EDPコーティングは、自動車部品に必要な高い防錆性能と均一塗膜を実現する技術です。 原理と工程を理解することで、エンジニアや購買担当者は最適な塗装方法を選択できます。 📥 CTA EDP品質管理についてさらに学びたい方は、専門的な資料や技術解説をあわせて確認することをおすすめします。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q: EDPと粉体塗装の違いは? A: EDPは防錆性能が高く、複雑形状にも均一に塗装できます。粉体塗装は外観が美しい一方、内部や深い溝には不向きです。 Q: 材料の厚さはEDP品質に影響しますか? A: 大きな影響はありません。塗膜形成は金属の厚さではなく電位差に依存します。 Q: 自動車メーカーがEDPを標準採用する理由は? A: 塩水噴霧試験など、厳しい防錆基準を安定して満たすためです。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー 📚 Glossary - EDPコーティング:電気を利用した均一塗装方法 - エポキシブラック:高い防錆性能を持つエポキシ塗料 - SST(塩水噴霧試験):防錆性能評価テスト - クロスカット試験:塗膜密着性の評価 - クレーンディッピング:クレーンで浸漬する方式 - フルオートライン:自動制御された塗装ライン 📖 Reference [1] EDP Line Specification – Production Dept., SIAM DAISO INDUSTRIES CO., LTD. (N/A) [2] Automotive SST Requirement – Toyota / Honda / Isuzu / Mitsubishi / Ford (N/A) 🔒 Trust 本記事は、タイ国内の自動車部品向けコーティング現場で使用される一般的な技術情報を基に内容を確認しています。 #EDPCoating #ElectricDeposition #AutomotiveCoating #EpoxyPaint #ThailandManufacturing #SurfaceTreatment #QualityControl #SST #CorrosionResistance 📆 Updated: 2025-12-08

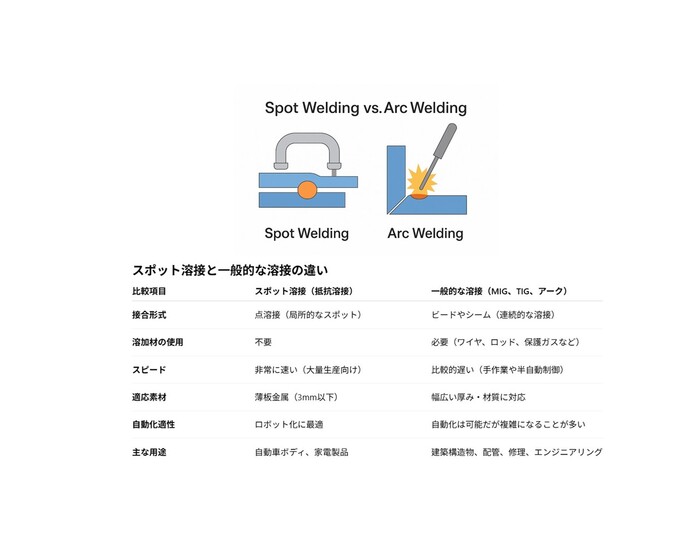

スポット溶接とは?|一般的な溶接との違いと自動車産業での活用

スポット溶接(抵抗スポット溶接)は、薄板金属を短時間で接合する技術です。特に自動車ボディや家電製造に広く使われ、ロボットによる自動化に最適です。本記事では、一般的な溶接方法との違いやメリット、Siam Daisoによる最新のロボットスポット溶接事例を紹介します。 ======================== ■ スポット溶接とは? スポット溶接(Spot Welding) は、金属を圧力と電流によって局所的に溶融・接合する 抵抗溶接の一種 です。 基本の仕組み: - 銅電極で金属板を両側から挟み込む - 短時間に大電流を流す - 電気抵抗で局所的に発熱し、金属が溶ける - 圧力をかけながら冷却し、接合点(スポット)が形成される このプロセスは数ミリ秒〜数秒で完了し、大量生産ラインに非常に適しています。 ======================== ■ スポット溶接のメリット - ✅ 高速生産に対応:1秒以下で接合可能 - ✅ コスト削減:溶加材・保護ガス不要 - ✅ 安定品質:ロボット制御で高精度・再現性あり - ✅ 美観性:接合部が隠れて外観を損なわない - ✅ 大量生産適性:自動化ラインに組み込みやすい ■ スポット溶接のデメリット - ❌ 厚板(金属3mm以上)には不向き - ❌ 両側から電極でアクセスする必要がある - ❌ 導電率が低すぎる金属(例:アルミ)では難易度が高い - ❌ 引張強度はシーム溶接より劣る場合あり ======================== ■ 自動車産業におけるスポット溶接 自動車工場では、ボディパネル、フレーム、補強部材 の接合にスポット溶接が不可欠です。 ロボットスポット溶接システム によって: - 生産スピードが向上 - 品質が均一化 - 人的エラーの削減 さらに、プレス加工やEDP塗装(電着塗装) と一貫して導入されるケースも多く、大量生産における効率性を最大化しています。 ======================== ■ 推奨メーカー:Siam Daiso Industries Co., Ltd. Siam Daiso Industries Co., Ltd. は、タイに拠点を置く自動車部品メーカーで、ロボットスポット溶接 に強みを持っています。 Siam Daisoの特長: - 高精度ロボットスポット溶接による一貫した品質保証 - プレス加工・EDP塗装を組み合わせた統合生産ライン - 大手自動車メーカー向けの大量生産実績 - 国際規格認証取得:ISO9001:2015、ISO14001:2015、IATF16949:2016 👉 詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。 ======================== #スポット溶接 #抵抗溶接 #ロボット溶接 #自動車ボディ製造 #SiamDaisoJapan #板金溶接 #溶接技術 #大量生産 #工場自動化

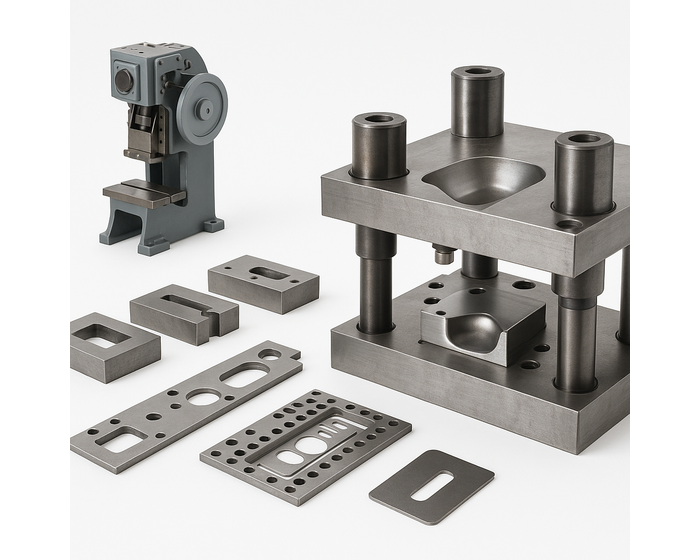

プレス機とは?| 工場における金型の役割とその仕組みを解説

プレス機と金属金型の仕組み、種類、メリットをわかりやすく解説。自動車部品の大量生産を支える金属加工技術と、Siam Daiso社の専門性をご紹介します。 ======================== 1. なぜプレス機が重要なのか? プレス機(Press Machine)は、板金加工における主要な設備であり、金属板に高い圧力を加えて切断・曲げ・成形を行うために使用されます。金型(ダイ)を用いたこの加工法は、自動車、電子機器、家電などの分野で広く採用されています。 大量生産、安定した品質、そして高速な加工が可能なことから、現代の工場には欠かせない技術です。 ======================== 2. プレス機の仕組み プレス機は、機械的または油圧の力を金型に伝え、金属板を変形または切断します。主な構成は以下の3つです: - プレス機本体:圧力を発生・制御する装置 - 金型(ダイ):成形・切断の形状を定義する工具 - 素材(金属板):加工対象となるワークピース ======================== 3. 主なプレス機の種類 3.1 メカニカルプレス フライホイールとクランクシャフトによって動作する高速型 ✅ 小型部品の大量生産に最適 3.2 油圧プレス(ハイドロリック) 油圧の力でゆっくりと高精度に押し出す方式 ✅ 厚物や複雑形状の成形に適している 3.3 サーボプレス サーボモーター制御によって精密な動きを実現 ✅ 高度な成形制御や省エネに対応可能 ======================== 4. 金型(ダイ)とは? 金型とは、プレス機に取り付けて金属板を所定の形状に成形するための高精度工具です。焼入れされた鋼材で製作され、CNCや放電加工(EDM)を用いてミクロン単位で加工されます。 主な金型の種類: - ブランキングダイ:形状に切り抜く - ベンディングダイ:角度や曲げ加工 - フォーミングダイ:立体的な形状への成形 - プログレッシブダイ:一つの金型内で複数工程を同時に行う ======================== 5. プレス加工のメリット - ⚙️ 高速生産が可能 - ⚙️ 品質の均一性 - ⚙️ 大量生産時のコスト効率 - ⚙️ 自動ラインへの適応が容易 - ⚙️ 精密かつ複雑な形状にも対応 ======================== 6. 推奨メーカー:Siam Daiso Industries Co., Ltd. Siam Daiso Industries Co., Ltd. は、自動車および産業用金属部品のプレス加工において実績豊富な企業です。以下のような一貫した技術力を持っています: Siam Daisoの特長: - 高精度な金型の社内設計・製作能力 - プレス加工とロボットスポット溶接、EDP塗装の組み合わせによる一貫生産 - 日本式の品質管理と生産体制 - ISO9001:2015、ISO14001:2015、IATF16949:2016の国際認証取得済み 詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。 ======================== #プレス機 #金型 #金属加工 #板金成形 #製造技術 #自動車部品 #大量生産 #タイ製造業 #OEMパートナー #プレス加工

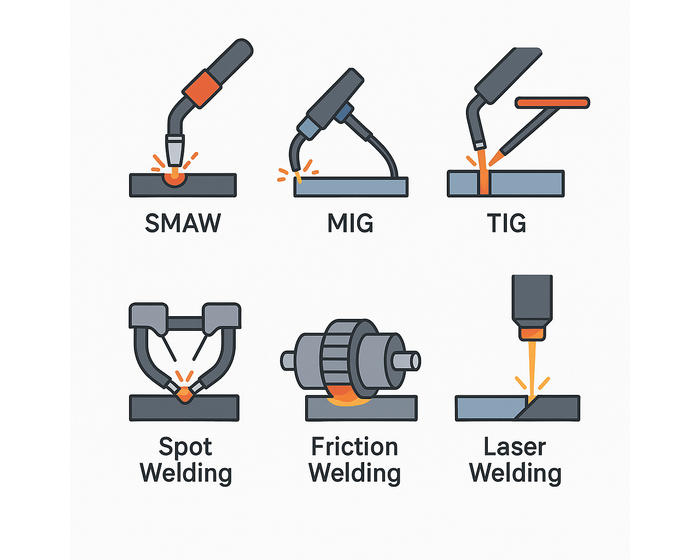

金属溶接の種類|自動車製造における工業用途と技術比較

MIG、TIG、アーク、スポット、摩擦、レーザーなど、主要な溶接技術を比較しながら、自動車部品製造に強みを持つ Siam Daiso のロボットスポット溶接・EDP塗装の特長もご紹介します。 ======================== 1. なぜ溶接技術を理解する必要があるか? 溶接は、自動車業界をはじめとする様々な産業分野における金属加工の基本工程のひとつです。溶接方法の選定は、製品の構造強度、生産効率、そして最終品質に直接影響を及ぼします。 ======================== 2. 主要な金属溶接の種類 2.1 被覆アーク溶接(SMAW) - 「手溶接」とも呼ばれる - フラックス付き電極を用いた伝統的な方法 - 屋外や建築構造物に向いている - 熟練者が必要 2.2 MIG溶接(GMAW) - ワイヤ供給と保護ガスを用いた半自動溶接 - 高速・高効率な作業が可能 - 自動化に適している - 屋外には不向き 2.3 TIG溶接(GTAW) - タングステン電極と別の溶加材を使用 - 高精度な溶接に最適 - アルミニウムやステンレスなど非鉄金属にも対応 - 操作には高いスキルが必要 2.4 スポット溶接 - 主に自動車ボディの製造に使用される - 圧力と電流により金属板を一点で接合 - 高速・大量生産向け - ロボットによる自動化が容易 2.5 摩擦溶接 - 固体状態での接合方法 - 回転や圧力を利用し、金属を溶かさずに結合 - 異種金属の接合にも対応 - 専用設備が必要 2.6 レーザー溶接 - 高出力レーザー光で溶接 - 精密部品向け、歪みが少ない - 装置コストが高いが、非常に高速 ======================== 3. 溶接方式の選定ポイント 選定の際には以下の点を考慮する必要があります: - 材料の種類と厚み - 必要な強度と外観仕上げ - 生産スピードと数量 - 導入可能な設備 - 自動化への対応可否 ======================== 4. 企業事例:Siam Daiso Industries Co., Ltd. Siam Daiso Industries Co., Ltd. は、タイに拠点を置く高品質な自動車用金属部品メーカーです。以下のような一貫した金属加工技術を提供しています: - プレス加工(Metal Pressing) - スポット溶接(ロボット対応) - 一般的な金属溶接 - 電着塗装(EDP:Electro Deposition Painting) 特にロボットによるスポット溶接に強みがあり、高精度かつ安定した溶接品質を実現しています。これは、自動車産業において非常に重要な技術です。 また、自社内でEDP塗装ラインも保有しており、優れた防錆性能と均一な塗膜品質を提供できます。 詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。 ======================== #溶接 #スポット溶接 #EDP塗装 #自動車部品 #ロボット溶接 #SiamDaiso #OEM #タイ製造

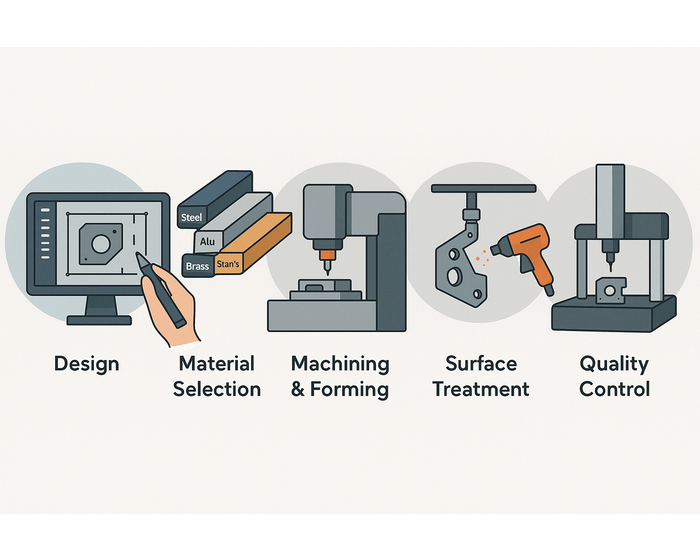

金属部品の製造プロセスとは?5分でわかる基本解説

設計からCNC加工、表面処理、品質管理まで、金属精密部品の製造工程を工程別に分かりやすく解説。調達・設計担当者に最適な内容です。 ======================== 1. はじめに 金属部品は、自動車、電子機器、工業機械など、あらゆる業界で使用される重要な構成要素です。特に精密金属部品は、ミクロン単位の精度と安定した品質が求められます。 製造工程の理解は、調達先選定や設計品質の向上に大きく貢献します。 ======================== 2. 金属部品製造の主要工程 2.1 設計(CAD) 部品の形状、公差、材質を定義し、3D CADでモデリングします。 2.2 素材選定 使用用途により適した金属を選定します: - ステンレス鋼:耐食性 - アルミニウム:軽量で加工しやすい - 工具鋼:金型など耐摩耗用途 - 真鍮・銅:電気部品や熱伝導性部品に最適 2.3 加工(CNC・ワイヤーカット) 精密加工に対応する方法: - CNC旋盤・フライス加工 - 研削加工(グラインディング) - 放電加工(EDM)・ワイヤーカットによる微細加工 2.4 表面処理 必要に応じて以下を実施: - バリ取り・研磨 - 焼入れ・熱処理 - メッキ・表面コーティング 2.5 品質検査 精密部品では厳密な検査が必須です: - 三次元測定機(CMM) - マイクロメーター、ゲージ - 表面粗さ測定器 ======================== 3. 高品質な加工業者を見極めるポイント - ミクロン単位の公差管理能力 - 小型・複雑形状の対応実績 - 金型・治具の社内製作可否 - ISO準拠の品質管理体制 - 安定した量産対応力 ======================== 4. Siam Daiso Industries Co.,Ltd. をおすすめする理由 Siam Daiso Industries Co.,Ltd. は、精密金属部品の加工と金型製作に特化したタイの製造企業です。日本品質の管理体制と熟練技術により、輸出向け部品の量産にも対応可能です。 おすすめポイント: - CNC旋盤・マシニングセンターを用いた精密加工 - 金型・治具製作も自社内で対応 - 電子部品、自動車部品、FA装置部品向けの実績多数 - 日本式の品質管理と納期対応 - 複数工程を伴う複雑部品にも対応可能 東南アジアで高精度な金属部品を調達するなら、Siam Daiso は信頼できる選択肢です。 詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。 ======================== #CNC加工 #金属部品 #金型製作 #EDM加工 #品質管理 #ISO認証 #タイ工場 #精密加工 #製造業 #OEM対応

CONTACT

お問い合わせ