SERVICE

สินค้าและบริการการผลิต

สินค้าและบริการการผลิต

18รายการ

กรองตามหมวดหมู่

ประวัติและวิวัฒนาการของกระบวนการฉีดขึ้นรูปพลาสติก (Injection Molding Process)

Key Takeaways • กระบวนการฉีดขึ้นรูปพลาสติกมีประวัติกว่า 150 ปี และเริ่มจากเครื่องจักรพื้นฐานในปี 1872 • การค้นพบวัสดุใหม่ เช่น เบเคไลต์ โพลีสไตรีน และไนลอน ช่วยผลักดันอุตสาหกรรมพลาสติกในศตวรรษที่ 20 • การพัฒนาเครื่องฉีดแบบสกรูในปี 1946 เป็นก้าวสำคัญที่ทำให้ควบคุมความร้อนได้ดีขึ้น • ยุคอัตโนมัติ คอมพิวเตอร์ และ Injection Molding 4.0 ทำให้กระบวนการฉีดขึ้นรูปแม่นยำ ประหยัด และมีประสิทธิภาพสูง • แนวโน้มอนาคตมุ่งสู่ความยั่งยืน การใช้วัสดุชีวภาพ การรีไซเคิล และระบบอัจฉริยะแบบ Real-time กระบวนการฉีดขึ้นรูปพลาสติก (Injection Molding Process) เป็นหนึ่งในเทคโนโลยีการผลิตที่สำคัญที่สุดของอุตสาหกรรมยุคใหม่ แม้จะมีจุดเริ่มต้นจากเครื่องจักรพื้นฐานในศตวรรษที่ 19 แต่ได้พัฒนาอย่างต่อเนื่องจนกลายเป็นระบบอัตโนมัติที่รวม AI, IoT และการผลิตแบบดิจิทัลเข้าด้วยกัน บทความนี้สรุปพัฒนาการสำคัญของเทคโนโลยีนี้ตั้งแต่อดีตจนถึงปัจจุบัน วิวัฒนาการช่วงเริ่มต้น กระบวนการฉีดขึ้นรูปเริ่มต้นขึ้นในปี 1872 เมื่อ John Wesley Hyatt และ Isaiah Hyatt จดสิทธิบัตรเครื่องฉีดขึ้นรูปเครื่องแรกของโลก เครื่องดังกล่าวใช้เซลลูลอยด์ผลิตลูกบิลเลียด ถือเป็นจุดเริ่มต้นของการแปรรูปพลาสติกเชิงอุตสาหกรรม ศตวรรษที่ 20: การเติบโตของวัสดุและการใช้งาน ในปี 1907 Leo Baekeland ได้คิดค้นเบเคไลต์ ซึ่งเป็นพลาสติกชนิดแรกที่สามารถขึ้นรูปด้วยความร้อนได้ วัสดุใหม่ ๆ เช่น โพลีสไตรีน (PS) และไนลอน (Nylon) เริ่มถูกนำมาใช้ในอุตสาหกรรมตั้งแต่ช่วงทศวรรษ 1920–1930 ทำให้พลาสติกกลายเป็นวัสดุที่แพร่หลายในเครื่องใช้ไฟฟ้า ชิ้นส่วนยานยนต์ และสินค้าอุปโภคบริโภค ช่วงพัฒนาเครื่องฉีดสมัยใหม่ (1940–1970) ปี 1946 ถือเป็นหมุดหมายสำคัญเมื่อ James Watson Hendry พัฒนาเครื่องฉีดแบบสกรู (Screw Type) ช่วยเพิ่มความสามารถในการควบคุมอุณหภูมิและคุณภาพของการหลอมพลาสติก พร้อมกันนี้ยังมีการพัฒนาพลาสติกวิศวกรรม เช่น PC, PP และ PET ช่วยให้ผลิตชิ้นงานที่แข็งแรงและมีความเที่ยงตรงสูงขึ้น ยุคอัตโนมัติและดิจิทัล (1980–ปัจจุบัน) ตั้งแต่ทศวรรษ 1980 ระบบอัตโนมัติและ CNC ทำให้การผลิตฉีดขึ้นรูปมีความแม่นยำมากขึ้น ต่อมาในช่วงปี 1990–2000 มีเทคโนโลยีใหม่เช่น 2K, Overmolding และ Multi-Material Molding ช่วยขยายขีดความสามารถของการออกแบบผลิตภัณฑ์ ในปัจจุบัน Injection Molding 4.0 ผสาน AI, IoT และ 3D Printing ทำให้สามารถควบคุมกระบวนการแบบ Real-time ลดของเสียและเพิ่มประสิทธิภาพการผลิต ทิศทางอนาคต: ความยั่งยืนและเทคโนโลยีสีเขียว อนาคตของการฉีดขึ้นรูปมุ่งเน้นการใช้วัสดุชีวภาพ พลาสติกรีไซเคิล และการออกแบบชิ้นงานที่ใช้วัสดุน้อยลง ระบบฉีดขึ้นรูปอัจฉริยะจะปรับค่าการผลิตแบบ Real-time ช่วยให้กระบวนการมีความยืดหยุ่นและลดผลกระทบต่อสิ่งแวดล้อม สรุป กระบวนการฉีดขึ้นรูปพลาสติกพัฒนาอย่างต่อเนื่องตั้งแต่ปี 1872 โดยมีความก้าวหน้าทางวัสดุ เครื่องจักร และระบบควบคุม จนกลายเป็นเทคโนโลยีการผลิตหลักที่ถูกใช้อย่างแพร่หลายในอุตสาหกรรมยุคปัจจุบัน และยังคงพัฒนาไปสู่แนวทางที่ยั่งยืนและชาญฉลาดมากขึ้น ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q: เครื่องฉีดแบบสกรูมีข้อดีอย่างไร? A: ให้การควบคุมอุณหภูมิและคุณภาพการหลอมที่ดีกว่าเครื่องแบบลูกสูบตามข้อมูลในบทความ Q: Injection Molding 4.0 คืออะไร? A: คือการผสาน AI, IoT และ 3D Printing เพื่อเพิ่มประสิทธิภาพ ลดของเสีย และควบคุมกระบวนการแบบ Real-time Q: วัสดุพลาสติกชนิดใดถูกพัฒนาขึ้นในช่วงศตวรรษที่ 20? A: โพลีสไตรีน (PS), ไนลอน (Nylon) และเบเคไลต์ (Bakelite) 📚 Glossary Injection Molding: กระบวนการผลิตที่หลอมพลาสติกและฉีดเข้าสู่แม่พิมพ์ Bakelite: พลาสติกที่ขึ้นรูปด้วยความร้อนได้ 2K molding: เทคโนโลยีขึ้นรูปหลายวัสดุในชิ้นเดียว Engineering Plastics: พลาสติกวิศวกรรมใช้ผลิตชิ้นงานที่ต้องการความแข็งแรงสูง #ฉีดขึ้นรูปพลาสติก #InjectionMolding #ประวัติพลาสติก #เทคโนโลยีการผลิต #แม่พิมพ์ #โรงงานผลิต #พลาสติกวิศวกรรม #Overmolding #AIinManufacturing #GreenPlastic

พื้นฐานและวิธีเลือกใช้พลาสติกวิศวกรรม|เลือกวัสดุให้เหมาะ ลดต้นทุนการผลิต

Key Takeaways • พลาสติกวิศวกรรมเป็นวัสดุที่มีสมบัติเชิงกลสูง ทนร้อน ทนสารเคมี และใช้ทดแทนโลหะได้ในหลายงาน • วัสดุแต่ละชนิดมีคุณสมบัติเฉพาะ เช่น PBT ทนความร้อน, POM แรงเสียดทานต่ำ, LCP แม่นยำสูง, PC โปร่งใส • การเลือกวัสดุต้องพิจารณาตามสภาพการใช้งาน เช่น การรับแรง ความร้อน สารเคมี ความโปร่งใส หรือความแม่นยำ • การขึ้นรูปต้องระวังเรื่องความชื้น การสึกหรอของแม่พิมพ์ และการควบคุมอุณหภูมิและแรงดัน • การเลือกวัสดุที่เหมาะสมช่วยลดต้นทุน ลดของเสีย และเพิ่มคุณภาพของชิ้นงานได้ พลาสติกวิศวกรรมเป็นวัสดุสำคัญในงานผลิตยุคปัจจุบัน เนื่องจากให้ความแข็งแรง ความเสถียร และความทนทานสูง โดยสามารถทดแทนโลหะในหลายอุตสาหกรรม บทความนี้อธิบายพื้นฐานของพลาสติกวิศวกรรม คุณสมบัติสำคัญของแต่ละชนิด ตลอดจนแนวทางการเลือกใช้ให้เหมาะสมกับงานผลิต เพื่อช่วยลดต้นทุนและยกระดับคุณภาพชิ้นงาน คุณสมบัติของพลาสติกวิศวกรรมแต่ละชนิด • PBT – แข็งแรง ทนความร้อน เหมาะกับชิ้นส่วนไฟฟ้า • LCP – ความแม่นยำสูง ใช้ในอิเล็กทรอนิกส์ • PET – แข็งแรง ทนสารเคมี เหมาะกับงานฉนวน • POM – แรงเสียดทานต่ำ เหมาะกับเฟืองและชิ้นส่วนเคลื่อนที่ • PA (ไนลอน) – ทนแรงกระแทก ใช้ในยานยนต์ แต่ดูดความชื้นง่าย • PC – โปร่งใส ทนแรงกระแทก เหมาะกับฝาครอบ • ABS – ขึ้นรูปง่าย ใช้ในเครื่องใช้ไฟฟ้า • PPS – ทนร้อนและสารเคมีสูง เหมาะกับงานอิเล็กทรอนิกส์ในรถยนต์ • PEI / PES – ทนความร้อนสูง เหมาะกับอุปกรณ์การแพทย์หรือไฟฟ้า • TPV – ยืดหยุ่นแบบยาง ใช้กับด้ามจับหรือซีล • PSU – ทนความร้อนสูง ใช้ในระบบท่อ • PMMA – โปร่งใสสูง เหมาะกับเลนส์และหน้าจอ ข้อควรระวังในการขึ้นรูป วัสดุบางชนิด เช่น PA และ PBT ดูดความชื้นได้ง่าย จำเป็นต้องอบแห้งก่อนขึ้นรูปเพื่อป้องกันการแตกร้าวหรือผิวเสีย นอกจากนี้ วัสดุที่มีการเสริมใยแก้วอาจทำให้แม่พิมพ์สึกหรอเร็ว จึงต้องเลือกวัสดุแม่พิมพ์ที่ทนต่อการเสียดสี และควบคุมอุณหภูมิ แรงดันฉีด และเวลาคูลลิ่งอย่างเหมาะสม การเลือกใช้งานอย่างสมดุล หารเลือกใช้พลาสติกวิศวกรรมต้องคำนึงถึงสมดุลระหว่างคุณสมบัติ เช่น วัสดุที่แข็งแรงอาจขึ้นรูปยาก หรือวัสดุโปร่งใสอาจไม่ทนแรงกระแทก จึงควรเลือกตามลำดับความสำคัญของคุณสมบัติและต้นทุน โดยบางกรณีอาจต้องออกแบบชิ้นงานเพื่อชดเชยจุดอ่อนของวัสดุ สรุป พลาสติกวิศวกรรมมีบทบาทสำคัญในงานผลิตสมัยใหม่ เนื่องจากมีคุณสมบัติที่หลากหลายและตอบโจทย์สภาพการใช้งานที่แตกต่างกัน การเลือกวัสดุที่ถูกต้องและการควบคุมกระบวนการขึ้นรูปอย่างเหมาะสมช่วยลดของเสีย เพิ่มคุณภาพ และลดต้นทุนได้อย่างมีประสิทธิภาพ ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q1: ทำไมต้องอบแห้ง PA และ PBT ก่อนขึ้นรูป? A: เพราะวัสดุทั้งสองดูดความชื้นง่าย ซึ่งทำให้เกิดการแตกร้าวและผิวเสียได้หากไม่อบแห้งก่อน Q2: วัสดุใดเหมาะกับงานที่ต้องการแรงเสียดทานต่ำ? A: POM เหมาะสำหรับงานเฟืองหรือชิ้นส่วนที่มีการเคลื่อนที่ Q3: พลาสติกวิศวกรรมสามารถทดแทนโลหะได้หรือไม่? A: บางชนิด เช่น PBT, POM หรือ PA สามารถใช้แทนโลหะได้ในงานที่มีสภาพแวดล้อมรุนแรงตามข้อมูลที่ระบุในบทความ 📚 Glossary Engineering Plastic: เรซินที่มีสมบัติเชิงกลสูง ทนร้อน ทนเคมี PBT: วัสดุทนร้อน แข็งแรง ใช้ในงานไฟฟ้า POM: แรงเสียดทานต่ำ เหมาะกับชิ้นส่วนเคลื่อนที่ LCP: วัสดุความแม่นยำสูง ใช้ในงานอิเล็กทรอนิกส์ PPS: ทนร้อนและเคมี เหมาะกับอิเล็กทรอนิกส์ยานยนต์ PMMA: โปร่งใสสูง ใช้ในเลนส์และหน้าจอ #พลาสติกวิศวกรรม #EngineeringPlastic #เลือกวัสดุให้เหมาะ #วัสดุทนความร้อน #ฉีดพลาสติก #PBT #POM #แม่พิมพ์คุณภาพสูง #ผลิตชิ้นส่วนอุตสาหกรรม #วัสดุพลาสติก

5 ปัญหาที่พบบ่อยในการฉีดพลาสติก|แนวทางแก้ไขเพื่อลดของเสียในสายการผลิต

Key Takeaways • ปัญหาที่พบบ่อยในการฉีดพลาสติก ได้แก่ รอยไหล โพรงอากาศ ชิ้นงานบิด รอยไหม้ และพลาสติกไม่เต็มแม่พิมพ์ • สาเหตุหลักมาจากอุณหภูมิ ความเร็วฉีด แรงดัน การระบายอากาศ และการออกแบบทางไหล • การปรับพารามิเตอร์ เช่น ความเร็วฉีด อุณหภูมิ และ Pack/Hold Pressure ช่วยลดของเสียได้มาก • ปัญหาเชิงโครงสร้าง เช่น ความหนาไม่สม่ำเสมอและการระบายอากาศไม่ดี ต้องแก้ที่แม่พิมพ์ • การวิเคราะห์ปัญหาตามอาการและสาเหตุช่วยยืดอายุแม่พิมพ์และเพิ่มประสิทธิภาพสายการผลิต กระบวนการฉีดขึ้นรูปพลาสติกมักพบปัญหาคุณภาพที่เกิดซ้ำ เช่น รอยไหล โพรงอากาศ ชิ้นงานบิด รอยไหม้ และพลาสติกไม่เต็มแม่พิมพ์ ปัญหาเหล่านี้ส่งผลโดยตรงต่อประสิทธิภาพการผลิต ต้นทุน และอายุการใช้งานของแม่พิมพ์ บทความนี้สรุปอาการ สาเหตุ และวิธีแก้ไขที่เกี่ยวข้อง เพื่อช่วยให้ผู้ปฏิบัติงานสามารถปรับกระบวนการได้อย่างแม่นยำยิ่งขึ้น 1. ปัญหา: รอยไหล (Flow Mark) ลักษณะ: ผิวชิ้นงานมีลายคลื่นตามทิศทางการไหล สาเหตุ: ความเร็วฉีดต่ำเกินไป, อุณหภูมิพลาสติกไม่พอ, ระบบไหลออกแบบไม่เหมาะสม แนวทางแก้ไข: - เพิ่มความเร็วในการฉีด - ปรับอุณหภูมิพลาสติกและแม่พิมพ์ให้เหมาะสม - ออกแบบ Runner & Gate ใหม่ให้ราบเรียบและสมดุล 2. ปัญหา: โพรงอากาศ (Air Trap & Void) ลักษณะ: ชิ้นงานมีช่องว่างหรือผิวขรุขระ สาเหตุ: ระบายอากาศไม่ดี, แรงดันไม่พอ, ปริมาณวัสดุไม่พอ แนวทางแก้ไข: - เพิ่มช่องระบายอากาศในแม่พิมพ์ - เพิ่ม Pack/Hold Pressure - ปรับสมดุลการเติมพลาสติกแต่ละรอบให้พอดี 3. ปัญหา: ชิ้นงานบิดเบี้ยว (Warping) ลักษณะ: ชิ้นงานโก่งหรือบิดผิดรูป สาเหตุ: การเย็นไม่สม่ำเสมอ, ความต่างแรงดัน, ความหนาชิ้นงานไม่สม่ำเสมอ แนวทางแก้ไข: - ปรับความร้อนแม่พิมพ์ให้คงที่ - ออกแบบให้ความหนาใกล้เคียงกัน - ยืดเวลาการเย็นตัวในแม่พิมพ์ 4. ปัญหา: รอยไหม้ (Burn Mark) ลักษณะ: มีรอยดำหรือน้ำตาลตรงปลายการไหล สาเหตุ: อากาศสะสมในแม่พิมพ์, ฉีดเร็วเกินไป, ช่องระบายอากาศน้อย แนวทางแก้ไข: - ลดความเร็วฉีด - เพิ่มช่องระบายอากาศ - ตรวจเช็กเศษวัสดุตกค้างในระบบ 5. ปัญหา: พลาสติกไม่เต็มแม่พิมพ์ (Short Shot) ลักษณะ: ชิ้นงานขาดหาย ไม่เต็มพื้นที่ สาเหตุ: แรงฉีดไม่พอ, วัสดุหนืดเกิน, ช่องทางไหลแคบ แนวทางแก้ไข: - เพิ่มแรงฉีดหรือความเร็ว - เพิ่มอุณหภูมิพลาสติก - ขยาย Gate/Runner ให้ไหลได้ดีขึ้น สรุป ปัญหาจากงานฉีดพลาสติกสามารถวิเคราะห์ได้จากลักษณะของชิ้นงานและพารามิเตอร์การผลิต การปรับความเร็วฉีด อุณหภูมิ แรงดัน การระบายอากาศ และการออกแบบแม่พิมพ์อย่างเหมาะสมช่วยลดของเสียและเพิ่มเสถียรภาพให้สายการผลิตได้อย่างมีประสิทธิภาพ ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q1: Flow Mark เกิดจากอะไรเป็นหลัก? A: เกิดจากความเร็วฉีดต่ำ อุณหภูมิไม่พอ หรือระบบไหลที่ออกแบบไม่เหมาะสม Q2: เหตุใดจึงเกิด Short Shot? A: มักเกิดจากแรงฉีดไม่พอ ความหนืดวัสดุสูง หรือช่องทางไหลแคบตามข้อมูลในบทความ Q3: การบิดงอของชิ้นงานแก้อย่างไร? A: ต้องควบคุมอุณหภูมิแม่พิมพ์ให้สม่ำเสมอ ทำให้ความหนาชิ้นงานใกล้เคียงกัน และเพิ่มเวลาคูลลิ่งให้พอ 📚 Glossary Flow Mark: ลายคลื่นบนผิวชิ้นงานเกิดจากการไหลไม่สม่ำเสมอ Air Trap: อากาศค้างในแม่พิมพ์ทำให้เกิดรูหรือผิวขรุขระ Warping: การบิดหรือโก่งตัวของชิ้นงานระหว่างการเย็นตัว Burn Mark: รอยดำจากความร้อนหรืออากาศสะสม Short Shot: พลาสติกฉีดไม่เต็มแม่พิมพ์ #ปัญหาการฉีดพลาสติก #ฉีดขึ้นรูป #ลดของเสียโรงงาน #FlowMark #BurnMark #Warping #ShortShot #AirTrap #InjectionMoldingDefects #เครื่องฉีดพลาสติกแม่นยำ

เทียบชัด! เทอร์โมพลาสติก vs เทอร์โมเซตติ้ง|เลือกใช้เรซินให้ตรงงาน ลดต้นทุนพลาด

Key Takeaways • เทอร์โมพลาสติกและเทอร์โมเซตติ้งมีสมบัติต่างกันชัดเจน ทั้งในด้านโครงสร้าง การขึ้นรูป และการใช้งาน • เทอร์โมพลาสติกสามารถหลอมและแข็งตัวซ้ำได้ จึงเหมาะกับการผลิตปริมาณมากและการรีไซเคิล • เทอร์โมเซตติ้งหลอมซ้ำไม่ได้เพราะมีโครงสร้างสามมิติถาวร จึงทนความร้อนและคงรูปสูง • การเลือกเรซินให้ถูกต้องลดต้นทุน ป้องกันการทดลองผิดพลาด และเพิ่มคุณภาพผลิตภัณฑ์ • ข้อดีและข้อจำกัดของแต่ละประเภทต้องนำมาพิจารณาตามสภาพการใช้งานจริง เทอร์โมพลาสติกและเทอร์โมเซตติ้งเป็นวัสดุที่ใช้กันอย่างแพร่หลายในงานผลิต แต่มีคุณสมบัติพื้นฐานที่ต่างกันโดยสิ้นเชิง หากเลือกใช้ผิดประเภทอาจทำให้เกิดความเสียหายต่อกระบวนการผลิต เสียเวลา และสิ้นเปลืองต้นทุนโดยไม่จำเป็น เนื้อหานี้สรุปความหมาย ความแตกต่าง วิธีขึ้นรูป และข้อดีข้อเสียของแต่ละชนิด เพื่อช่วยผู้ใช้งานเลือกวัสดุได้เหมาะสมกับงานตั้งแต่ต้น เทอร์โมพลาสติกคืออะไร เทอร์โมพลาสติก (Thermoplastic Resin) คือพลาสติกที่สามารถละลายและแข็งตัวได้ซ้ำหลายครั้ง จึงเหมาะกับการขึ้นรูปซ้ำหรือรีไซเคิล ประเภทที่พบได้ทั่วไป เช่น PP, PE, PC, PA, POM มีตั้งแต่วัสดุยืดหยุ่นไปจนถึงพลาสติกวิศวกรรมที่แข็งแรง เหมาะสำหรับการฉีดขึ้นรูป รีด เป่า หรือ Vacuum Forming ใช้งานในยานยนต์ เครื่องใช้ไฟฟ้า และบรรจุภัณฑ์ เทอร์โมเซตติ้งคืออะไร เทอร์โมเซตติ้ง (Thermosetting Resin) คือพลาสติกที่เมื่อแข็งตัวแล้วจะไม่สามารถนำมาหลอมใหม่ได้อีก เนื่องจากมีโครงสร้างสามมิติแบบถาวร เรซินที่พบบ่อย ได้แก่ Epoxy, Phenolic, Unsaturated Polyester, Melamine เหมาะกับงานที่ต้องการความคงตัวสูง เช่น ฉนวนไฟฟ้า แม่พิมพ์ทนร้อน และโครงสร้างอากาศยาน เปรียบเทียบการขึ้นรูปและการใช้งาน เทอร์โมพลาสติก - วงจรการผลิตสั้น ขึ้นรูปเร็ว เหมาะกับงานผลิตจำนวนมาก - ใช้ได้กับชิ้นส่วนอุตสาหกรรมทั่วไปจนถึงพลาสติกวิศวกรรม - รองรับงานที่เน้นความยืดหยุ่น ต้นทุนต่ำ และง่ายต่อการเปลี่ยนแบบ เทอร์โมเซตติ้ง - ใช้เวลาขึ้นรูปนานกว่า เพราะต้องรอให้เกิดปฏิกิริยาเคมี - ทนต่อความร้อนและสารเคมีสูง คงรูปได้ดีแม้ใช้งานหนัก - เหมาะกับงานวิศวกรรมที่ต้องการความคงทน เช่นอุปกรณ์แรงสูงหรืออากาศยาน ข้อดีข้อเสีย เทอร์โมพลาสติก: ข้อดี: ขึ้นรูปเร็ว รีไซเคิลง่าย ยืดหยุ่นสูง ข้อเสีย: ไม่ทนความร้อนสูงมาก อาจเสียรูปได้ เทอร์โมเซตติ้ง: ข้อดี: ทนความร้อน คงทน แข็งแรงสูง ข้อเสีย: ไม่สามารถรีไซเคิลหรือขึ้นรูปซ้ำได้ ควบคุมหดตัวได้ยากกว่า สรุป เทอร์โมพลาสติกและเทอร์โมเซตติ้งมีความแตกต่างด้านโครงสร้างและพฤติกรรมเมื่อได้รับความร้อน จึงเหมาะสำหรับงานที่แตกต่างกันอย่างชัดเจน การเลือกเรซินที่เหมาะสมช่วยลดต้นทุน เพิ่มคุณภาพชิ้นงาน และลดความเสี่ยงจากการทดลองวัสดุผิดประเภท ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q1: Thermoplastic สามารถหลอมซ้ำได้หรือไม่? A: ได้ เนื่องจากสามารถหลอมและแข็งตัวซ้ำได้หลายครั้ง Q2: ทำไม Thermosetting จึงทนความร้อนได้ดี? A: เพราะมีโครงสร้างสามมิติที่ถาวรหลังการแข็งตัว ทำให้คงรูปและทนต่ออุณหภูมิสูง Q3: งานแบบใดควรใช้ Thermosetting? A: งานที่ต้องการความคงทน เช่น ฉนวนไฟฟ้า แม่พิมพ์ทนร้อน หรือโครงสร้างอากาศยาน 📚 Glossary Thermoplastic: พลาสติกที่สามารถหลอมและแข็งตัวซ้ำได้หลายครั้ง Thermosetting: พลาสติกที่หลอมซ้ำไม่ได้เนื่องจากมีโครงสร้างสามมิติถาวร Recyclability: ความสามารถในการรีไซเคิล #เทอร์โมพลาสติก #เทอร์โมเซตติ้ง #เลือกวัสดุให้ถูกต้อง #เรซิน #วัสดุขึ้นรูป #InjectionMolding #Thermoset #Thermoplastic #วัสดุอุตสาหกรรม #ผลิตชิ้นส่วน

การฉีดขึ้นรูปพลาสติกสำหรับชิ้นส่วนยานยนต์|ลดน้ำหนักและต้นทุน พร้อมความแม่นยำสูง

Key Takeaways • การฉีดขึ้นรูปพลาสติกช่วยลดน้ำหนักและต้นทุนของชิ้นส่วนยานยนต์ พร้อมคงความแข็งแรงและความแม่นยำ • ใช้ได้ทั้งชิ้นส่วนภายนอก ภายใน และบริเวณอุณหภูมิสูง รวมถึงชิ้นส่วนที่มีฟังก์ชันเฉพาะ • ให้ความแม่นยำเชิงขนาดสูง ลดจำนวนชิ้นส่วน และรองรับการผลิตอัตโนมัติ • CAE Simulation มีบทบาทสำคัญในการปรับการไหล ตำแหน่งเกต และการหล่อเย็น • การเลือกเรซิน เช่น PP, PA, PBT, PC, ABS และวัสดุเสริมใยแก้ว ช่วยเพิ่มสมรรถนะตามจุดประสงค์การใช้งาน การฉีดขึ้นรูปพลาสติกเป็นเทคโนโลยีสำคัญในอุตสาหกรรมยานยนต์ยุคใหม่ เนื่องจากช่วยลดน้ำหนัก ลดต้นทุนการผลิต และเพิ่มความแม่นยำของชิ้นส่วนได้อย่างมีประสิทธิภาพ พลาสติกถูกนำมาใช้แทนโลหะในหลายตำแหน่ง ทั้งในห้องโดยสาร ภายนอกรถ และแม้แต่รอบเครื่องยนต์ บทความนี้สรุปหลักการ ประโยชน์เชิงเทคนิค และวัสดุเรซินที่นิยมใช้ในงานยานยนต์เพื่อช่วยให้ผู้ปฏิบัติงานเลือกใช้ได้ตรงตามความต้องการ การฉีดขึ้นรูปคืออะไร กระบวนการฉีดขึ้นรูป (Injection Molding) คือการหลอมเรซินพลาสติกด้วยความร้อนแล้วฉีดเข้าแม่พิมพ์ภายใต้แรงดันสูง สามารถผลิตชิ้นงานที่มีความซับซ้อนได้ในขั้นตอนเดียว มีความแม่นยำสูง และรองรับการผลิตจำนวนมาก เหมาะสำหรับอุตสาหกรรมยานยนต์ที่ต้องการลดต้นทุนและเพิ่มประสิทธิภาพ ตัวอย่างการประยุกต์ใช้ในรถยนต์ การฉีดขึ้นรูปใช้กับทั้งชิ้นส่วนภายนอก เช่น กันชน กระจังหน้า, ชิ้นส่วนภายใน เช่น แผงหน้าปัด แผงประตู, และชิ้นส่วนที่มีฟังก์ชันเฉพาะ เช่น กล่องฟิวส์ ท่อแอร์ คอนเนกเตอร์ไฟฟ้า ในห้องเครื่องยนต์ก็มีการใช้พลาสติกแทนโลหะ เช่น - แฟนชราวด์ - อินเทคแมนิโฟลด์ - ถังพักน้ำ โดยใช้วัสดุที่ทนความร้อนสูง มีความแข็งแรง และน้ำหนักเบา ข้อดีเชิงเทคนิคของการฉีดขึ้นรูปในงานยานยนต์ - ขึ้นรูปชิ้นงานซับซ้อนในชิ้นเดียว → ลดขั้นตอนการประกอบ - ลดจำนวนชิ้นส่วนและน้ำหนักโดยรวม - ความแม่นยำเชิงขนาดสูง → เหมาะกับชิ้นส่วนที่ต้องการ Fit และ Finish ดีเยี่ยม - รองรับกระบวนการผลิตแบบอัตโนมัติ - สามารถใช้ CAE Simulation เพื่อปรับสมดุลการไหล ตำแหน่งเกต และการหล่อเย็นให้เหมาะสม วัสดุเรซินที่ใช้ในอุตสาหกรรมยานยนต์ - PP (โพลิโพรพิลีน): น้ำหนักเบา ราคาถูก เหมาะกับกันชนและภายใน - PA, PBT: ทนความร้อนและน้ำมัน เหมาะกับบริเวณรอบเครื่องยนต์ - PC: โปร่งใส ทนแรงกระแทก ใช้ในชิ้นส่วนที่ต้องการความใส เช่น แผงไฟ - ABS: ผิวสวยงาม ขึ้นรูปง่าย เหมาะกับชิ้นส่วนภายใน - วัสดุเสริมใยแก้ว หรือเติม Flame Retardant: เพิ่มสมรรถนะเฉพาะ เช่น ทนไฟ เสถียรภาพมิติ สรุป การฉีดขึ้นรูปพลาสติกมีบทบาทสำคัญอย่างยิ่งในอุตสาหกรรมยานยนต์ เพราะให้สมดุลระหว่างน้ำหนักเบา ราคาคุ้มค่า และความแม่นยำในการผลิต เมื่อต้องการเลือกวัสดุหรือออกแบบชิ้นส่วน ต้องคำนึงถึงความร้อน ความแข็งแรง ความโปร่งใส และสมรรถนะเฉพาะอื่น ๆ ตามสภาพการใช้งาน ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q1: ทำไมการฉีดขึ้นรูปถึงช่วยลดต้นทุนในงานยานยนต์ได้? A: เพราะขึ้นรูปชิ้นงานซับซ้อนในครั้งเดียว ลดจำนวนชิ้นส่วนและรองรับการผลิตจำนวนมาก Q2: พลาสติกสามารถใช้แทนโลหะในห้องเครื่องได้จริงหรือไม่? A: ได้ โดยใช้วัสดุเช่น PA หรือ PBT ซึ่งทนความร้อนและน้ำมันตามข้อมูลในบทความ Q3: ชิ้นส่วนใดใช้วัสดุโปร่งใสประเภท PC? A: ชิ้นส่วนที่ต้องการความใส เช่น แผงไฟ 📚 Glossary Injection Molding: การหลอมและฉีดเรซินเข้าสู่แม่พิมพ์ภายใต้แรงดันสูง Fit & Finish: ความแม่นยำในการประกอบและคุณภาพผิวชิ้นงาน CAE Simulation: การจำลองกระบวนการขึ้นรูปเพื่อเพิ่มประสิทธิภาพ #ฉีดพลาสติกยานยนต์ #InjectionMolding #ชิ้นส่วนรถยนต์ #ลดน้ำหนักรถยนต์ #PP #PBT #PA #แม่พิมพ์ยานยนต์ #CAE #ผลิตแม่นยำ

พื้นฐานการออกแบบและบำรุงรักษาแม่พิมพ์ฉีดพลาสติก|เพิ่มประสิทธิภาพ ลดชิ้นงานเสีย

Key Takeaways • โครงสร้างแม่พิมพ์ที่ออกแบบถูกต้องส่งผลโดยตรงต่อคุณภาพชิ้นงาน ความแม่นยำ และเสถียรภาพการผลิต • การเลือกวัสดุแม่พิมพ์และการเคลือบผิวต้องสัมพันธ์กับสภาวะการใช้งาน โดยเฉพาะเมื่อใช้เรซินเสริมใยแก้ว • การออกแบบเชิงป้องกัน เช่น การจัดเกต รันเนอร์ ความหนา และระบบหล่อเย็นช่วยลดปัญหาซ้ำซากในสายการผลิต • การบำรุงรักษาแบบ Preventive Maintenance ช่วยยืดอายุแม่พิมพ์ ลด Downtime และรักษาคุณภาพชิ้นงาน • ระบบ CAE Simulation ช่วยคาดการณ์ปัญหาและปรับแบบแม่พิมพ์ก่อนผลิตจริงได้อย่างแม่นยำ แม่พิมพ์ฉีดพลาสติกเป็นหัวใจสำคัญของการผลิตแบบต่อเนื่องในโรงงานอุตสาหกรรม ชิ้นงานที่มีคุณภาพและสม่ำเสมอขึ้นอยู่กับทั้งการออกแบบแม่พิมพ์เชิงวิศวกรรมและการบำรุงรักษาที่เหมาะสม บทความนี้รวบรวมหลักการสำคัญตั้งแต่โครงสร้าง การเลือกวัสดุ การออกแบบเพื่อลดปัญหา ไปจนถึงการดูแลเชิงป้องกัน ซึ่งช่วยลดของเสีย เพิ่มประสิทธิภาพ และรักษาเสถียรภาพการผลิตในระยะยาว โครงสร้างและหน้าที่หลักของแม่พิมพ์ แม่พิมพ์ฉีดพลาสติกประกอบด้วย ด้านคงที่ และ ด้านเคลื่อนที่ ทำหน้าที่ขึ้นรูปชิ้นงานจากเรซินที่ถูกฉีดด้วยแรงดันสูง ส่วนประกอบหลักที่มีผลต่อคุณภาพ ได้แก่: • โพรงแม่พิมพ์ (Cavity): กำหนดรูปร่างชิ้นงาน ต้องคำนึงถึงการหดตัวของพลาสติก • เกต (Gate): ควบคุมปริมาณและทิศทางการไหลของเรซิน • รันเนอร์และสปรู (Runner/Sprue): ต้องออกแบบให้ส่งพลาสติกได้อย่างสมดุล • ระบบหล่อเย็น: ส่งผลต่อเวลาไซเคิลและความเสถียรเชิงมิติ • ระบบดันชิ้นงานออก (Ejection): ต้องดันชิ้นงานออกโดยไม่ทำให้เสียหาย โครงสร้างที่ดีช่วยลดการบิดงอ การเกิด Short Shot และการเสียรูปในขั้นตอนผลิตจริง วัสดุแม่พิมพ์และการเคลือบผิว การเลือกวัสดุแม่พิมพ์ต้องพิจารณาความแข็ง ทนสึก ทนกัดกร่อน โดยทั่วไปใช้เหล็กกล้าเครื่องมือคุณภาพสูง หากใช้กับเรซินเสริมใยแก้วควรมีการเคลือบผิว (PVD, Nitriding) เพื่อยืดอายุการใช้งานและลดแรงเสียดทาน การปรับสภาพผิวภายในโพรงยังช่วยให้ชิ้นงานถอดออกง่าย ลดรอย และป้องกันสิ่งตกค้าง การออกแบบเพื่อลดปัญหาระหว่างการผลิต แม่พิมพ์ที่ออกแบบอย่างเหมาะสมสามารถป้องกันปัญหาซ้ำซากได้ เช่น: • Short Shot: ปรับเกต เพิ่มแรงดัน หรือปรับขนาดรันเนอร์ • Weld Line: จัดตำแหน่งเกตให้เหมาะสมเพื่อให้การหลอมรวมดีขึ้น • Flash: ควบคุมแนวแยกแม่พิมพ์ให้แน่นหนา • Sink / Warpage: รักษาความหนาสม่ำเสมอและจัดระบบหล่อเย็นให้สมดุล การใช้ CAE Simulation ช่วยประเมินการไหล การหดตัว และพฤติกรรมวัสดุเพื่อลดความเสี่ยงก่อนนำไปผลิตจริง หลักการบำรุงรักษาแม่พิมพ์ แม่พิมพ์ที่ผ่านการใช้งานต่อเนื่องจะเกิดการสึกหรอ การสะสมคราบ และปัญหาระบายความร้อน ทำให้คุณภาพลดลง การบำรุงรักษาควรประกอบด้วย: • หล่อลื่นชิ้นส่วนเคลื่อนไหว เช่น พินและสไลด์ • ทำความสะอาดโพรงแม่พิมพ์และช่องระบายก๊าซ • กำจัดตะกรันในระบบหล่อเย็น • เปลี่ยนพินหรือเกตที่สึกหรอ • ป้องกันสนิมด้วยการทาน้ำมันและเก็บรักษาอย่างถูกต้อง ควรจัดทำ Preventive Maintenance ตามรอบ เพื่อป้องกัน Downtime และยืดอายุการใช้งานรวมของแม่พิมพ์ สรุป แม่พิมพ์ที่ดีคือผลลัพธ์ของการออกแบบทางวิศวกรรมที่ละเอียดถี่ถ้วนและการบำรุงรักษาอย่างสม่ำเสมอ เมื่อโรงงานสามารถบริหารจัดการแม่พิมพ์ได้อย่างมีประสิทธิภาพ จะช่วยลดปัญหาคุณภาพ ลดต้นทุนการผลิต และเพิ่มเสถียรภาพของกระบวนการในระยะยาว ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q1: การเลือกวัสดุแม่พิมพ์ต้องพิจารณาอะไรบ้าง? A: ความแข็ง ความทนสึก และการเกิดกัดกร่อน โดยเฉพาะเมื่อใช้เรซินเสริมใยแก้ว Q2: ทำไมต้องทำความสะอาดระบบหล่อเย็น? A: เพราะคราบตะกรันทำให้ระบายความร้อนได้ไม่ดี ส่งผลให้มิติเสียและเวลารอบยาวขึ้น Q3: วิธีป้องกัน Short Shot ทำอย่างไร? A: ปรับเกต เพิ่มแรงดัน หรือออกแบบรันเนอร์ให้ส่งวัสดุได้เต็มประสิทธิภาพ 📚 Glossary Cavity: โครงร่างชิ้นงานภายในแม่พิมพ์ Gate: จุดควบคุมการไหลของเรซิน Runner/Sprue: ช่องทางนำเรซินเข้าสู่โพรงแม่พิมพ์ Cooling System: ระบบควบคุมการเย็นตัวของชิ้นงาน Preventive Maintenance: การบำรุงรักษาเชิงป้องกัน #แม่พิมพ์ฉีดพลาสติก #ออกแบบแม่พิมพ์ #บำรุงรักษาแม่พิมพ์ #InjectionMoldDesign #MoldMaintenance #CAE #ToolingDesign #พลาสติกอุตสาหกรรม #ผลิตแม่นยำ #ลดของเสีย

แนวโน้มและนวัตกรรมการฉีดพลาสติกล่าสุด|ผลิตแม่นยำ ลดของเสีย เพิ่มความยั่งยืน

Key Takeaways • เทคโนโลยีฉีดพลาสติกกำลังก้าวสู่ความแม่นยำสูง ความยืดหยุ่นด้านดีไซน์ และการรองรับผลิตภัณฑ์สมรรถนะสูง • การใช้วัสดุเรซินเสริมใยแก้ว/คาร์บอน และกระบวนการเช่น 2K, Multi-material, Overmolding เพิ่มฟังก์ชันและคุณภาพในชิ้นเดียว • ระบบควบคุม Real-time, เซนเซอร์ในแม่พิมพ์, AI และ IoT ช่วยลดของเสียและเพิ่มเสถียรภาพการผลิต • แนวคิดด้านความยั่งยืน เช่น ไบโอเรซิน การรีไซเคิล และเครื่องฉีดไฟฟ้าเต็มระบบ ช่วยลดพลังงานและลดผลกระทบต่อสิ่งแวดล้อม • ผู้ผลิตต้องตามเทรนด์เหล่านี้เพื่อตอบโจทย์ตลาดยุคใหม่และเพิ่มความสามารถในการแข่งขัน อุตสาหกรรมฉีดพลาสติกในปัจจุบันกำลังเปลี่ยนผ่านจากระบบการผลิตจำนวนมากไปสู่การผลิตที่ต้องการความแม่นยำสูง คุณภาพสูง และการตอบสนองที่รวดเร็วต่อความต้องการใหม่ของตลาด ทั้งด้านประสิทธิภาพ ความยืดหยุ่น และความยั่งยืน บทความนี้สรุปแนวโน้มสำคัญและนวัตกรรมที่ผู้ผลิตควรติดตามเพื่อยกระดับศักยภาพในการผลิตยุคใหม่ การพัฒนาเทคโนโลยีฉีดขึ้นรูป จากกระบวนการที่เคยมุ่งเน้นการผลิตจำนวนมาก ปัจจุบันเทคโนโลยีฉีดขึ้นรูปได้ปรับตัวไปสู่ความแม่นยำและความหลากหลายในการผลิต ช่วยรองรับอุตสาหกรรมที่ต้องการคุณสมบัติสูง เช่น ยานยนต์ การแพทย์ และอิเล็กทรอนิกส์ ซึ่งต้องการชิ้นส่วนที่ซับซ้อน แข็งแรง และมีความแม่นยำระดับสูง การใช้เรซินสมรรถนะสูงและวัสดุคอมโพสิต วัสดุเสริมแรง เช่น ใยแก้ว และ คาร์บอนไฟเบอร์ ถูกนำมาใช้มากขึ้นเพื่อให้ได้ชิ้นงานที่แข็งแรงแต่มีน้ำหนักเบา สามารถทดแทนโลหะในหลายตำแหน่งได้ นอกจากนี้ยังมีเทคนิคกระบวนการขั้นสูง เช่น: • 2K Molding (ฉีดสองสี/สองวัสดุ) • Multi-material Molding (หลายวัสดุในชิ้นเดียว) • Overmolding (ฉีดทับชิ้นงานฐาน) ทำให้ผลิตภัณฑ์มีฟังก์ชันและรูปลักษณ์ในขั้นตอนเดียว ลดต้นทุนและเวลาการประกอบ การควบคุมกระบวนการด้วยเทคโนโลยีขั้นสูง เทคโนโลยีควบคุมกระบวนการได้พัฒนาอย่างรวดเร็ว โดยมีการใช้: • เซนเซอร์ในแม่พิมพ์ เพื่อตรวจวัดแรงดัน อุณหภูมิ และการไหลแบบ Real-time • ระบบ Self-adjustment ที่ปรับค่าฉีดอัตโนมัติเมื่อสภาวะเปลี่ยน • AI และ IoT เพื่อวิเคราะห์ข้อมูลการผลิต ลดของเสีย และเพิ่มอัตราการผลิต • ความสามารถในการผลิตชิ้นงานที่มีขนาดเล็กหรือซับซ้อนระดับไมครอน ระบบเหล่านี้ช่วยให้กระบวนการฉีดขึ้นรูปมีความแม่นยำและเสถียรสูงขึ้นอย่างต่อเนื่อง ความยั่งยืนและการลดผลกระทบต่อสิ่งแวดล้อม แนวโน้มด้านความยั่งยืนมีบทบาทสำคัญในอุตสาหกรรมฉีดพลาสติก เช่น: • การใช้ เรซินชีวภาพ และ เรซินรีไซเคิล มากขึ้น • การใช้เครื่องฉีด All-Electric แทนระบบไฮดรอลิก → ลดพลังงาน ลดเสียง และลด CO₂ • การใช้เทคโนโลยีประหยัดพลังงานเพื่อลด Cycle Time และปรับปรุงสภาพแวดล้อมภายในโรงงาน แนวทางเหล่านี้ช่วยให้โรงงานตอบโจทย์ตลาดที่ให้ความสำคัญด้านสิ่งแวดล้อมและการใช้พลังงานอย่างมีประสิทธิภาพ สรุป นวัตกรรมด้านวัสดุ เครื่องจักร และระบบควบคุม ทำให้การฉีดพลาสติกพัฒนาไปสู่กระบวนการที่แม่นยำ มีประสิทธิภาพ และเป็นมิตรต่อสิ่งแวดล้อมมากขึ้น ผู้ผลิตที่เข้าใจแนวโน้มเหล่านี้สามารถเพิ่มศักยภาพการแข่งขันและตอบสนองความต้องการในอนาคตได้ดียิ่งขึ้น ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q1: ทำไมวัสดุเสริมแรงอย่างใยแก้วและคาร์บอนจึงได้รับความนิยม? A: เพราะให้ความแข็งแรงสูงแต่มีน้ำหนักเบา เหมาะสำหรับการทดแทนโลหะตามข้อมูลในบทความ Q2: AI มีบทบาทอย่างไรในกระบวนการฉีดพลาสติก? A: ใช้ตรวจสอบ วิเคราะห์ และปรับปรุงกระบวนการแบบ Real-time เพื่อลดของเสียและเพิ่มผลิตภาพ Q3: ทำไมเครื่องฉีดแบบ All-Electric จึงได้รับความนิยม? A: เพราะประหยัดพลังงาน ลดเสียง ลด CO₂ และช่วยลดรอบเวลาการผลิต 📚 Glossary 2K Molding: การฉีดสองสีหรือสองวัสดุในรอบเดียว Overmolding: การฉีดทับบนชิ้นงานฐานเพื่อเพิ่มฟังก์ชัน Self-adjustment Control: ระบบควบคุมที่ปรับค่าฉีดอัตโนมัติ All-Electric Injection Molding: เครื่องฉีดไฟฟ้าเต็มระบบ Bio-based Resin: เรซินที่ผลิตจากแหล่งชีวภาพ #เทคโนโลยีฉีดพลาสติก #นวัตกรรมการผลิต #InjectionMolding2025 #ฉีดสองสี #เครื่องฉีดไฟฟ้า #เรซินผสมใยแก้ว #พลาสติกชีวภาพ #AIinManufacturing #ลดCO2 #แม่พิมพ์แม่นยำ

การเลือกวัสดุและเพิ่มประสิทธิภาพการฉีดพลาสติก|ลดของเสีย เพิ่มความเสถียรในการผลิต

Key Takeaways • การเลือกเรซินที่เหมาะสมเป็นปัจจัยสำคัญต่อคุณภาพ ความเสถียร และต้นทุนของการฉีดพลาสติก • เกณฑ์เลือกเรซินต้องพิจารณาทั้งความแข็งแรง มิติ ความร้อน สารเคมี และความสามารถในการตกแต่ง • สารเติมแต่ง เช่น ใยแก้ว ใยคาร์บอน FR และ UV Absorber ช่วยเพิ่มสมรรถนะเฉพาะได้ • เงื่อนไขการขึ้นรูปต้องสอดคล้องกับคุณสมบัติของวัสดุ โดยเฉพาะเรซินผลึกสูง เช่น PBT และ PA • การควบคุมอุณหภูมิ ความดัน ความเร็วฉีด และระบบหล่อเย็นอย่างเหมาะสมช่วยลดของเสียและเพิ่มเสถียรภาพการผลิต การฉีดพลาสติกให้ได้คุณภาพสูงอย่างสม่ำเสมอต้องเริ่มจากการเลือกวัสดุเรซินที่ตรงกับการใช้งาน และการปรับตั้งกระบวนการขึ้นรูปให้เหมาะสมกับพฤติกรรมของวัสดุนั้น ๆ บทความนี้สรุปหลักคิดด้านวิศวกรรมสำหรับผู้ปฏิบัติงานที่ต้องการยกระดับความเสถียร ลดของเสีย และควบคุมต้นทุนในสายการผลิตฉีดพลาสติก ความสำคัญของการเลือกวัสดุ คุณสมบัติของเรซินมีผลโดยตรงต่อคุณภาพของชิ้นงาน เช่น การเสียรูป การหดตัวไม่คงที่ และความแข็งแรงไม่เพียงพอ หากเลือกวัสดุไม่เหมาะสม จะยากต่อการควบคุมคุณภาพการผลิต ดังนั้น การเลือกเรซินให้เหมาะกับสภาพการใช้งานจึงเป็นพื้นฐานสำคัญของการฉีดขึ้นรูปพลาสติก เกณฑ์การเลือกเรซิน เรซินเทอร์โมพลาสติกที่ใช้กันมาก ได้แก่: • PP: น้ำหนักเบา ราคาประหยัด เหมาะสำหรับงานทั่วไป • PC: โปร่งใส ทนแรงกระแทก ใช้กับชิ้นงานที่ต้องการความใส • ABS: ผิวสวยงาม ขึ้นรูปง่าย เหมาะสำหรับงานที่ต้องการความเรียบร้อยทางรูปลักษณ์ เกณฑ์คุณสมบัติที่ควรพิจารณา ได้แก่: • ความแข็งแรงเชิงกล เช่น แรงดึง แรงกระแทก • ความคงตัวเชิงมิติและการหดตัว • ความทนความร้อน • ความทนสารเคมี • ความสามารถในการตกแต่ง เช่น สี ผิว ความเงา การปรับแต่งวัสดุด้วยสารเติมแต่ง การใช้สารเติมแต่งสามารถยกระดับสมรรถนะวัสดุได้ เช่น: • ใยแก้ว / ใยคาร์บอน: เพิ่มความแข็งแรง ลดการโก่งตัว • Flame Retardant: เพิ่มความปลอดภัยในงานอิเล็กทรอนิกส์ • UV Absorber: ป้องกันการเสื่อมเมื่อสัมผัสแสงแดด การปรับสูตรเรซินช่วยให้พลาสติกธรรมดาเพิ่มคุณสมบัติเฉพาะและเหมาะกับอุตสาหกรรมที่ต้องการสมรรถนะสูงควบคู่กับต้นทุนที่เหมาะสม การปรับเงื่อนไขการฉีดให้เข้ากับวัสดุ การตั้งค่าเครื่องจักรและแม่พิมพ์ให้เหมาะกับพฤติกรรมของวัสดุเป็นประเด็นสำคัญ เช่น: • ความร้อนไม่พอ: อาจฉีดไม่เต็ม (Short Shot) • ความดันมากเกินไป: ทำให้เกิดครีบ (Flash) • ระบบหล่อเย็นไม่สมดุล: ทำให้ชิ้นงานโก่ง (Warp) ตัวแปรที่ต้องควบคุมให้เหมาะสม ได้แก่: • อุณหภูมิการหลอม • อุณหภูมิแม่พิมพ์ • ความเร็วในการฉีด • เวลาการบีบอัด (Packing) โดยเฉพาะเรซินผลึกสูง เช่น PBT และ PA ที่ต้องควบคุมการเย็นตัวอย่างแม่นยำเพื่อป้องกันการหดตัวผิดปกติและมิติไม่เสถียร สรุป การเลือกวัสดุที่เหมาะสมและการตั้งค่ากระบวนการให้เข้ากับคุณสมบัติของเรซินคือกลยุทธ์หลักในการลดของเสียและทำให้การผลิตมีเสถียรภาพ การเข้าใจพฤติกรรมของวัสดุแต่ละชนิดจะช่วยให้ผู้ผลิตปรับกระบวนการได้อย่างมีประสิทธิภาพมากขึ้น ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q1: การเลือกเรซินผิดส่งผลอย่างไร? A: อาจเกิดปัญหาเสียรูป หดตัวไม่เสถียร หรือชิ้นงานรับแรงไม่พอ ส่งผลต่อคุณภาพโดยตรง Q2: ใยแก้วช่วยปรับสมรรถนะวัสดุอย่างไร? A: ช่วยเพิ่มความแข็งแรง ลดการโก่ง และเพิ่มเสถียรภาพเชิงมิติ Q3: ทำไมเรซินผลึกสูงจึงต้องควบคุมการเย็นตัวอย่างเข้มงวด? A: เพราะอัตราการตกผลึกมีผลต่อการหดตัว มิติ และความเสถียรของชิ้นงาน 📚 Glossary Thermoplastic Resin: เรซินที่สามารถหลอมและแข็งตัวซ้ำได้ Flame Retardant: สารเพิ่มความสามารถในการทนไฟ Packing Time: เวลาการบีบอัดเพื่อเพิ่มแรงอัดในแม่พิมพ์ UV Absorber: สารป้องกันการเสื่อมจากรังสี UV #เลือกวัสดุพลาสติก #เรซินฉีดขึ้นรูป #ฉีดพลาสติกแม่นยำ #เสริมแรงพลาสติก #ปรับแต่งเรซิน #InjectionMolding #ลดของเสีย #เทคนิคการขึ้นรูป #พลาสติกวิศวกรรม #แม่พิมพ์คุณภาพ

พฤติกรรมการไหลของพลาสติกระหว่างฉีดขึ้นรูป|เข้าใจเทคโนโลยีเพื่อลดของเสียในการผลิต

Key Takeaways • พฤติกรรมการไหลของพลาสติกหลอมเป็นตัวกำหนดคุณภาพชิ้นงานและเสถียรภาพของการฉีดขึ้นรูป • โครงสร้างโมเลกุลและน้ำหนักโมเลกุลส่งผลโดยตรงต่อความสามารถในการไหล • พลาสติกเป็นของไหลไม่เป็นนิวโทเนียน จึงมีพฤติกรรม shear thinning เมื่ออัตราเฉือนเพิ่ม ความหนืดลด • อุณหภูมิที่เหมาะสมช่วยให้ไหลดีขึ้น แต่หากสูงเกินไปทำให้วัสดุเสื่อมสภาพ • การเกิด Fountain Flow และขนาดเกตที่เหมาะสมมีผลต่อความสมบูรณ์ของการไหลในแม่พิมพ์ พฤติกรรมของพลาสติกหลอมเหลวระหว่างการฉีดขึ้นรูปเป็นปัจจัยสำคัญที่กำหนดทั้งคุณภาพชิ้นงานและประสิทธิภาพของการผลิต โรงงานที่เข้าใจกลไกการไหลสามารถตั้งค่ากระบวนการได้อย่างแม่นยำ ลดของเสีย ลดรอบทดลอง และเพิ่มเสถียรภาพการผลิตระยะยาว บทความนี้สรุปพฤติกรรมสำคัญของการไหลในมุมมองเชิงวิศวกรรม เพื่อช่วยให้ผู้ปฏิบัติงานสามารถนำไปประยุกต์ใช้ในการควบคุมกระบวนการได้จริง โครงสร้างโมเลกุลของพอลิเมอร์และพฤติกรรมการไหล พอลิเมอร์แต่ละชนิดมีโครงสร้างโมเลกุลแตกต่างกัน ส่งผลต่อพฤติกรรมการไหลอย่างชัดเจน เช่น: • PP (Polypropylene): มีโซ่โมเลกุลแบบเส้นตรง จึงไหลได้ง่ายเมื่อถูกให้ความร้อน • PC (Polycarbonate): มีโครงสร้างวงแหวนแข็ง ต้องใช้ความร้อนและแรงดันสูงกว่าเพื่อให้เคลื่อนที่ได้ น้ำหนักโมเลกุลก็มีผลเช่นกัน: • น้ำหนักโมเลกุลสูง: คุณสมบัติเชิงกลดี แต่ไหลยาก • น้ำหนักโมเลกุลต่ำ: ไหลง่าย แต่ความแข็งแรงลดลง การเลือกเกรดวัสดุให้สอดคล้องกับรูปทรงชิ้นงานและความต้องการของการไหลจึงมีความสำคัญมาก อุณหภูมิกับการไหลของพลาสติก การควบคุมอุณหภูมิในกระบอกฉีด (Barrel) และในแม่พิมพ์มีผลโดยตรงต่อความหนืด: • อุณหภูมิสูงขึ้น: ความหนืดลดลง → ไหลดีขึ้น • อุณหภูมิสูงเกินไป: วัสดุเสื่อม → สีเปลี่ยน คุณสมบัติเชิงกลลดลง ดังนั้น การตั้งค่าโปรไฟล์อุณหภูมิแต่ละโซนต้องแม่นยำเพื่อป้องกันการเสื่อมและควบคุมความหนืดให้อยู่ในช่วงที่เหมาะสม รูปแบบการไหลในแม่พิมพ์ (Fountain Flow) เมื่อวัสดุหลอมผ่านช่องทางและเกตเข้าสู่โพรง จะเกิด Fountain Flow: • วัสดุที่อยู่ตรงกลางของการไหลจะพุ่งไปข้างหน้า • วัสดุใกล้ผนังจะเคลื่อนที่ช้าลงและถูกดันออกด้านข้าง ผลกระทบที่สำคัญ ได้แก่: • ความเรียบของผิวชิ้นงาน • การรวมตัวของแนวหลอม (Weld Line) • การบรรจุเต็มโพรง ดังนั้น การออกแบบ ขนาดเกตและตำแหน่ง อย่างเหมาะสมจึงมีผลโดยตรงต่อคุณภาพการไหลและความเสถียรของการผลิต สรุป การเข้าใจพฤติกรรมการไหลของพอลิเมอร์เป็นพื้นฐานสำคัญของการฉีดขึ้นรูปที่มีคุณภาพสูง เมื่อผู้ผลิตสามารถควบคุมปัจจัยด้านโครงสร้างโมเลกุล อัตราเฉือน อุณหภูมิ และรูปแบบการไหลได้อย่างถูกต้อง จะช่วยลดของเสีย เพิ่มประสิทธิภาพ และยืดอายุแม่พิมพ์ได้อย่างมาก ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q: ทำไมพลาสติกหลอมจึงจัดเป็นของไหลไม่เป็นนิวโทเนียน? A: เพราะความหนืดของวัสดุเปลี่ยนแปลงตามอัตราเฉือน ไม่ได้คงที่เหมือนของไหลนิวโทเนียน Q: การเพิ่มความเร็วฉีดช่วยให้ไหลดีขึ้นอย่างไร? A: อัตราเฉือนเพิ่มขึ้น ทำให้ความหนืดลดลงตามพฤติกรรมแบบ Shear Thinning Q: อุณหภูมิสูงเกินไปมีผลเสียอย่างไร? A: ทำให้วัสดุเสื่อม คุณสมบัติเชิงกลลดลง และอาจเกิดการเปลี่ยนสี 📚 Glossary Shear Thinning: พฤติกรรมที่ความหนืดลดลงเมื่ออัตราเฉือนเพิ่ม Non-Newtonian Fluid: ของไหลที่ความหนืดไม่คงที่ Fountain Flow: รูปแบบการไหลที่วัสดุกลางพุ่งไปด้านหน้าและใกล้ผนังเคลื่อนช้าลง Molecular Weight: ตัวกำหนดความแข็งแรงและความง่ายในการไหลของพอลิเมอร์ #InjectionMolding #PlasticFlow #ฉีดพลาสติก #แม่พิมพ์ #ลดของเสีย #โรงงานผลิตชิ้นส่วน #วัสดุพอลิเมอร์ #เทคโนโลยีการผลิต #FountainFlow #ShearThinning

ความแตกต่างระหว่าง POM และ PBT |การเลือกวัสดุที่ดีที่สุดสำหรับชิ้นส่วนยานยนต์

Key Takeaways • POM เหมาะกับชิ้นส่วนที่ต้องการความลื่นไหล แรงเสียดทานต่ำ และทนการสึกหรอ เช่น กลไกและเฟือง • PBT เหมาะกับงานที่ต้องการความทนความร้อน ความแม่นยำเชิงมิติ และคุณสมบัติฉนวนไฟฟ้า เช่น ขั้วต่อและเซ็นเซอร์ • POM ทนน้ำมันและด่าง แต่ไม่เหมาะกับอุณหภูมิสูง ส่วน PBT ทนความร้อนต่อเนื่อง 120–150°C และมีเกรดทนไฟตาม UL • การเลือกใช้วัสดุต้องอิงสภาพแวดล้อมการใช้งาน รูปร่างชิ้นงาน และความต้องการด้านความทนทาน • ยุค EV ทำให้ความต้องการใช้ PBT เพิ่มขึ้น ขณะที่ POM ยังคงเป็นวัสดุสำคัญในระบบที่ต้องการความลื่นและน้ำหนักเบา ในอุตสาหกรรมยานยนต์ การเลือกวัสดุวิศวกรรมที่เหมาะสมเป็นสิ่งสำคัญอย่างยิ่ง เนื่องจากชิ้นงานต้องทำงานท่ามกลางสภาพแวดล้อมที่หลากหลาย ทั้งความร้อน ความชื้น การสั่นสะเทือน และแรงเสียดทานสูง บทความนี้สรุปความแตกต่างของ POM และ PBT ซึ่งเป็นวัสดุหลักที่นิยมใช้ในชิ้นส่วนยานยนต์ พร้อมแนวทางเลือกให้เหมาะสมกับงานจริง สมรรถนะและความเหมาะสมของแต่ละวัสดุ - POM เหมาะกับชิ้นส่วนที่ต้องเคลื่อนไหวต่อเนื่อง ต้องการแรงเสียดทานต่ำ และเสียงเงียบ เช่น กลไกปรับเบาะ - PBT เหมาะกับชิ้นส่วนที่มีความบางหรือซับซ้อน และต้องการความแม่นยำแม้ในสภาพแวดล้อมที่ร้อนชื้น เช่น ที่อยู่อุปกรณ์เซ็นเซอร์ สรุปการเลือกใช้งาน: - ต้องการการลื่นไหลและทนสึกหรอ → เลือก POM - ต้องการความแข็งและแม่นยำในการขึ้นรูป → เลือก PBT การเปรียบเทียบด้านความร้อน เคมี และไฟฟ้า - POM ทนต่อน้ำมันและด่าง เหมาะกับระบบเชื้อเพลิง แต่ควรระวังอุณหภูมิสูง - PBT ใช้งานต่อเนื่องได้ที่ 120–150°C มีเกรดทนไฟตามมาตรฐาน UL และเป็นฉนวนไฟฟ้าที่ดี เหมาะกับ ECU และโมดูลเซ็นเซอร์ ตัวอย่างการใช้งานจริงในยานยนต์ - POM: เฟืองกระจกไฟฟ้า, กลไกปรับเบาะ, ลิ้นปีกผีเสื้อ - PBT: ขั้วต่อบริเวณเครื่องยนต์, ที่อยู่อุปกรณ์เซ็นเซอร์, กลไกปรับไฟหน้า แนวโน้มปัจจุบัน: ในยุค EV (รถยนต์ไฟฟ้า) มีการใช้งาน PBT เพิ่มขึ้นเนื่องจากคุณสมบัติทนไฟและฉนวนไฟฟ้า ส่วน POM ยังคงเป็นวัสดุสำคัญในระบบขับเคลื่อนที่ต้องการความแข็งแรงและน้ำหนักเบา สรุป POM และ PBT มีจุดเด่นต่างกันอย่างชัดเจน การเลือกวัสดุที่เหมาะสมต้องพิจารณาตามฟังก์ชันชิ้นงาน สภาพแวดล้อม และความต้องการด้านความทนทาน การเข้าใจความแตกต่างของวัสดุทั้งสองนี้ช่วยให้ผลิตชิ้นส่วนยานยนต์ได้อย่างมีประสิทธิภาพสูงและคงคุณภาพได้ยาวนาน ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q1: POM และ PBT ต่างกันหลัก ๆ ในด้านใด? A: POM เด่นด้านแรงเสียดทานต่ำและทนการสึกหรอ ส่วน PBT เด่นด้านทนความร้อนและเป็นฉนวนไฟฟ้า Q2: ทำไม PBT จึงนิยมในงานยานยนต์ยุค EV? A: เพราะมีสมรรถนะทนไฟและฉนวนไฟฟ้าดี เหมาะกับระบบไฟฟ้าแรงสูงและโมดูลอิเล็กทรอนิกส์ Q3: POM เหมาะกับงานแบบใด? A: ชิ้นงานที่ต้องเคลื่อนไหวต่อเนื่อง เช่น เฟือง กลไก และชิ้นส่วนที่ต้องการแรงเสียดทานต่ำ 📚 Glossary POM (Polyacetal): พลาสติกวิศวกรรมที่มีแรงเสียดทานต่ำและแข็งแรง PBT (Polybutylene Terephthalate): พลาสติกที่ทนความร้อนและเป็นฉนวนไฟฟ้า UL Flame Rating: มาตรฐานทนไฟของวัสดุ Dimensional Stability: ความเสถียรของขนาดชิ้นงานเมื่อเจอความร้อน/ความชื้น #พลาสติกวิศวกรรม #POM #PBT #ชิ้นส่วนยานยนต์ #วัสดุทนความร้อน #ฉนวนไฟฟ้า #EVparts #เฟืองพลาสติก #ขึ้นรูปแม่นยำ #OEM

วิธีเลือกพลาสติกวิศวกรรมสำหรับการออกแบบชิ้นส่วนความแม่นยำสูง|เปรียบเทียบคุณสมบัติ LCP, PPS และ PEI

Key Takeaways • การเลือกวัสดุสำหรับชิ้นส่วนความแม่นยำสูงต้องพิจารณาความเสถียรมิติ การดูดชื้น ความทนความร้อน และความแม่นยำในการแปรรูป • LCP มีค่าสัมประสิทธิ์การขยายตัวต่ำ ไหลตัวดี เหมาะกับชิ้นบางและชิ้นส่วนละเอียด • PPS ทนความร้อนสูง ดูดน้ำต่ำ เหมาะกับชิ้นส่วนที่ต้องการความแม่นยำแม้ในอุณหภูมิสูง • PEI ทนความร้อนต่อเนื่องดี เป็นฉนวนไฟฟ้า และมีความโปร่งใส เหมาะกับงานที่ต้องการความแข็งแรงและภาพลักษณ์ • การเลือกวัสดุต้องพิจารณาอุณหภูมิใช้งาน ความหนา ความคลาดเคลื่อน ความชื้น และความต้องการด้านฉนวน/หน่วงไฟ การออกแบบชิ้นส่วนความแม่นยำสูงในอุตสาหกรรมต่าง ๆ เช่น อิเล็กทรอนิกส์ ยานยนต์ การแพทย์ หรือเครื่องจักร ต้องอาศัยวัสดุที่มีสมบัติเชิงมิติ เสถียร ต่อสภาวะแวดล้อมและกระบวนการขึ้นรูป ความผิดพลาดเพียงเล็กน้อยอาจส่งผลต่อการประกอบและประสิทธิภาพการทำงาน บทความนี้นำเสนอเกณฑ์สำคัญในการเลือกพลาสติกวิศวกรรม และเปรียบเทียบคุณสมบัติของ LCP, PPS และ PEI ซึ่งเป็นวัสดุหลักที่ใช้ในชิ้นส่วนความแม่นยำสูง เงื่อนไขที่วัสดุพลาสติกวิศวกรรมต้องมีสำหรับชิ้นส่วนความแม่นยำ วัสดุสำหรับชิ้นส่วนที่ต้องการความแม่นยำสูงควรมีคุณสมบัติดังนี้: • ความเสถียรของมิติ: ไม่เปลี่ยนรูปง่ายระหว่างการขึ้นรูปหรือการใช้งาน • การดูดซึมน้ำต่ำ: ลดการบวมและการเปลี่ยนแปลงคุณสมบัติเชิงกล • ทนความร้อน: คงรูปและรักษาความแข็งแรงเมื่ออยู่ในอุณหภูมิสูง • แปรรูปได้แม่นยำ: รองรับงานฉีดขึ้นรูปละเอียดและงานกลึงที่ต้องการความเที่ยงตรง วัสดุที่ตอบโจทย์อย่างแพร่หลาย ได้แก่ LCP, PPS และ PEI คุณสมบัติและการใช้งานของ LCP • ค่าสัมประสิทธิ์การขยายตัวทางความร้อนต่ำมาก ใกล้เคียงโลหะ • ไหลตัวดีมาก เหมาะกับชิ้นส่วนที่บางหรือมีรายละเอียดเล็ก • เสถียรเชิงมิติและแข็งแรงเชิงกล • ทำงานร่วมกับวัสดุเสริมแรงได้ดี เช่น ใยแก้ว การใช้งานทั่วไป: คอนเนกเตอร์, ฝาครอบเซ็นเซอร์, ชิ้นส่วนอุปกรณ์การแพทย์ขนาดเล็ก จุดเด่น: เหมาะกับสภาพแวดล้อมร้อนชื้น และช่วยลดการสึกหรอของแม่พิมพ์ คุณสมบัติและการใช้งานของ PPS • ทนความร้อนได้ถึง 200°C (ใช้งานต่อเนื่องประมาณ 180°C) • การดูดน้ำต่ำมาก → คงรูปดี • แข็งแรง ทนไฟ ไม่ติดไฟเอง • แปรรูปง่ายแม้ชิ้นงานซับซ้อน การใช้งานทั่วไป: ECU รถยนต์, ปั๊ม, เฟืองความแม่นยำสูง จุดเด่น: เหมาะกับงานที่ต้องการทนความร้อนระดับสูงและความแม่นยำเชิงมิติอย่างเข้มงวด คุณสมบัติและการใช้งานของ PEI • ทนความร้อนต่อเนื่อง 170–180°C • ฉนวนไฟฟ้าดี ต้านการคืบตัว • ไม่ต้องเติมสารหน่วงไฟก็ได้ระดับ UL94 V-0 • แข็งแรง คงรูปดี และมีความโปร่งใส การใช้งานทั่วไป: ชิ้นส่วนอากาศยาน, อุปกรณ์การแพทย์, ถาด IC, คอนเนกเตอร์ จุดเด่น: เหมาะกับงานที่ต้องการความแม่นยำเชิงมิติและความสวยงามภายนอกไปพร้อมกัน จุดตรวจสอบสำคัญในการเลือกวัสดุ ก่อนตัดสินใจเลือก LCP, PPS หรือ PEI ควรประเมิน: • ช่วงอุณหภูมิการใช้งานจริง / อุณหภูมิต่อเนื่อง • รูปทรง ความหนา และค่าความคลาดเคลื่อนของชิ้นงาน • ความชื้นในสภาพแวดล้อมใช้งานและการเก็บรักษา • ความจำเป็นด้านฉนวนไฟฟ้า หรือสมรรถนะการหน่วงไฟ • โครงสร้างแม่พิมพ์ กระบวนการผลิต และต้นทุน การอ้างอิงเฉพาะข้อมูลเทคนิคของวัสดุไม่เพียงพอ ต้องพิจารณา สภาพแวดล้อมการใช้งานจริง และ ข้อจำกัดของกระบวนการขึ้นรูป ควบคู่กัน สรุป LCP, PPS และ PEI มีคุณสมบัติที่แตกต่างและเหมาะกับงานความแม่นยำในรูปแบบเฉพาะ การเลือกวัสดุที่ถูกต้องต้องพิจารณาความร้อน ความชื้น รูปทรง และความต้องการในการแปรรูป เมื่อเลือกได้เหมาะสม จะช่วยเพิ่มคุณภาพ ลดของเสีย และยืดอายุการใช้งานของชิ้นส่วนได้อย่างมาก ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q1: ทำไม LCP จึงตอบโจทย์งานชิ้นส่วนที่ละเอียดมาก? A: เพราะมีค่าสัมประสิทธิ์การขยายตัวต่ำ ไหลตัวดี และคงรูปแม่นยำ Q2: PPS เหมาะกับงานประเภทใด? A: งานที่ต้องทนความร้อนสูง ต้องการความแม่นยำ และต้องการคุณสมบัติทางไฟฟ้าที่ดี Q3: PEI ต่างจาก PPS และ LCP อย่างไร? A: PEI ทนความร้อนสูง เป็นฉนวนไฟฟ้าดี และมีความโปร่งใส จึงเหมาะกับงานที่ต้องการทั้งความแข็งแรงและภาพลักษณ์ 📚 Glossary LCP: พอลิเมอร์ผลึกเหลว ไหลดี เสถียรเชิงมิติ PPS: พลาสติกทนความร้อนสูง ดูดน้ำต่ำ เหมาะกับชิ้นงานแม่นยำ PEI: พลาสติกทนร้อน ฉนวนดี หน่วงไฟได้โดยไม่ต้องเติมสาร Dimensional Stability: ความคงรูปของชิ้นงานเมื่อเจอความร้อนหรือความชื้น UL94 V-0: มาตรฐานหน่วงไฟระดับสูงสุดระดับหนึ่ง #พลาสติกวิศวกรรม #ชิ้นส่วนแม่นยำ #LCP #PPS #PEI #ทนความร้อน #ฉีดพลาสติก #ขึ้นรูปพลาสติก #แม่พิมพ์แม่นยำ #วัสดุอุตสาหกรรม

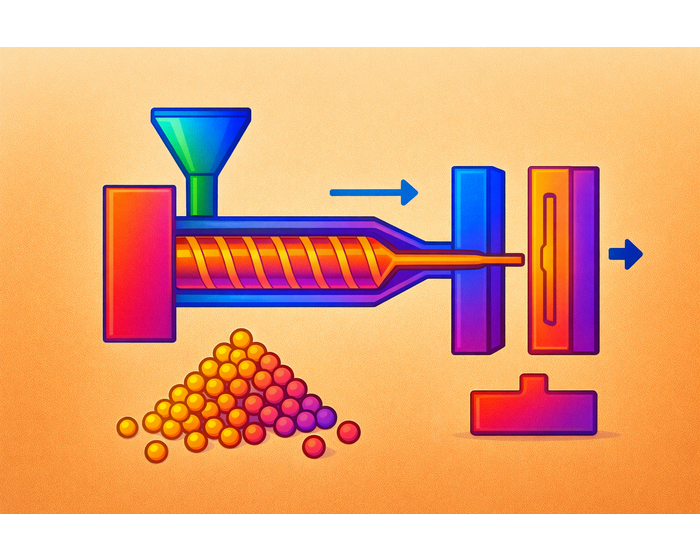

เข้าใจกลไกและกระบวนการฉีดขึ้นรูปพลาสติกอย่างชัดเจน | ผลิตแม่นยำ เสถียร พร้อมรองรับการผลิตจำนวนมาก

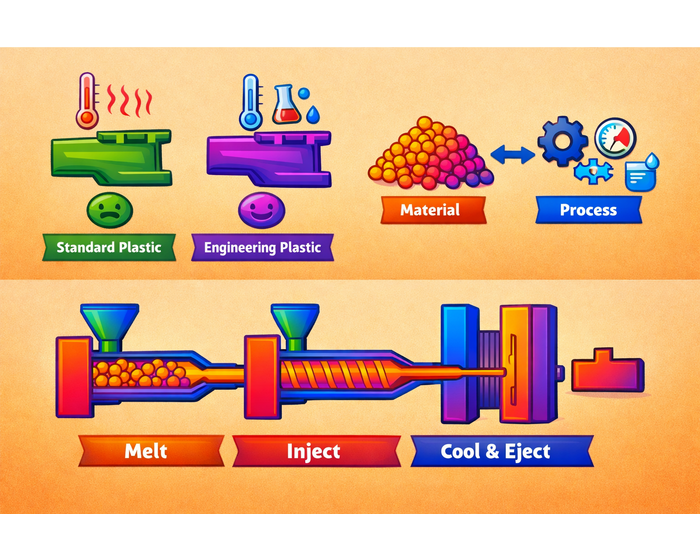

Key Takeaways • การฉีดขึ้นรูปพลาสติกเป็นกระบวนการผลิตความแม่นยำสูง เหมาะกับงานจำนวนมาก • ประกอบด้วย 5 ขั้นตอนหลัก: หลอม–ฉีด–เก็บแรงดัน–ทำให้เย็น–นำชิ้นงานออก • โครงสร้างเครื่องฉีดขึ้นรูปมีหน่วยสำคัญ ได้แก่ Hopper, Screw, Injection Unit, Mold, Clamping • พารามิเตอร์สำคัญ เช่น ความเร็วฉีด แรงดัน อุณหภูมิแม่พิมพ์ และการหลอม มีผลต่อคุณภาพโดยตรง • ใช้งานได้หลากหลายอุตสาหกรรม ทั้งยานยนต์ อิเล็กทรอนิกส์ การแพทย์ และบรรจุภัณฑ์ การฉีดขึ้นรูปพลาสติกเป็นเทคโนโลยีการผลิตที่ให้ความแม่นยำสูง สามารถสร้างชิ้นงานซับซ้อนในเวลาอันรวดเร็ว พร้อมรองรับการผลิตปริมาณมากอย่างต่อเนื่อง บทความนี้สรุปกลไกพื้นฐาน โครงสร้างของเครื่องฉีด และปัจจัยควบคุมคุณภาพที่สำคัญสำหรับผู้ที่ต้องการเข้าใจกระบวนการฉีดขึ้นรูปอย่างเป็นระบบ หลักการของกระบวนการฉีดขึ้นรูป กระบวนการฉีดขึ้นรูปคือการให้ความร้อนเรซินเทอร์โมพลาสติกจนหลอมเหลว แล้วฉีดเข้าสู่แม่พิมพ์ด้วยแรงดันสูง จากนั้นปล่อยให้เย็นและแข็งตัวจนได้รูปทรงของชิ้นงาน โดยข้อดีของวิธีนี้คือ: • ความแม่นยำเชิงขนาดสามารถควบคุมได้ที่ระดับ ±0.01 มม. • ผลิตชิ้นงานรูปทรงซับซ้อนได้ในรอบเดียว • เวลาผลิตต่อรอบสั้น ตั้งแต่ไม่กี่วินาทีถึงไม่กี่นาที • ลดของเสียและเพิ่ม Yield • วัสดุเหลือสามารถนำกลับมาใช้ใหม่ได้ ด้วยคุณสมบัตินี้ จึงเหมาะกับอุตสาหกรรมยานยนต์ อิเล็กทรอนิกส์ การแพทย์ และบรรจุภัณฑ์ โครงสร้างพื้นฐานของเครื่องฉีดขึ้นรูป • เครื่องฉีดขึ้นรูปประกอบด้วยหน่วยทำงานหลักที่ทำงานร่วมกันอย่างแม่นยำ: • Hopper: จุดเติมเม็ดเรซิน • Screw & Cylinder: หลอมและผสมเรซินให้สม่ำเสมอ • Injection Unit: ฉีดเรซินหลอมเข้าสู่แม่พิมพ์ด้วยแรงดัน • Mold: กำหนดรูปทรงและคุณภาพผิวของชิ้นงาน • Clamping Unit: ปิดแม่พิมพ์ให้แน่นเพื่อรับแรงดันฉีด การประสานงานระหว่างระบบเหล่านี้ทำให้กระบวนการเสถียรและควบคุมได้ง่าย ขั้นตอนของกระบวนการฉีดขึ้นรูป การฉีดขึ้นรูปประกอบด้วย 5 ขั้นตอนหลัก: • ป้อนและหลอมเรซิน: เรซินถูกให้ความร้อนและผสมจนหลอมโดยสกรู • การฉีด: ฉีดเรซินหลอมเข้าสู่แม่พิมพ์ด้วยแรงดันสูง • การเก็บแรงดัน (Packing): ควบคุมการหดตัวไม่ให้ทำให้เกิดช่องว่าง • การทำให้เย็น: ความร้อนถูกถ่ายออกผ่านแม่พิมพ์จนชิ้นงานแข็งตัว • การเปิดแม่พิมพ์และนำชิ้นงานออก: เมื่อแข็งตัวแล้ว แม่พิมพ์เปิดและนำชิ้นงานออก หนึ่งรอบใช้เวลาเพียงไม่กี่วินาทีถึงนาที และรองรับระบบอัตโนมัติได้ดี พารามิเตอร์สำคัญที่ส่งผลต่อคุณภาพชิ้นงาน คุณภาพของชิ้นงานขึ้นอยู่กับการควบคุมพารามิเตอร์สำคัญ ได้แก่: • ความเร็วและแรงดันฉีด: เร็วหรือแรงเกินไป → เกิด Flash หรือ Burn mark ช้าเกินไป → เกิด Short shot • อุณหภูมิแม่พิมพ์และเวลาทำให้เย็น: ส่งผลต่อการหดตัวและการบิดงอของชิ้นงาน • ความเร็วรอบสกรูและแรงดันย้อนกลับ: ควบคุมคุณภาพการหลอมและความสม่ำเสมอของวัสดุ • เวลาเก็บแรงดันและตำแหน่งเปลี่ยนขั้นตอน: ส่งผลต่อความเครียดภายในและความแม่นยำทางมิติ พารามิเตอร์ต้องตั้งให้เหมาะกับชนิดเรซินและรูปทรงผลิตภัณฑ์ สรุป การฉีดขึ้นรูปพลาสติกเป็นกระบวนการผลิตที่มีประสิทธิภาพสูง สามารถผลิตชิ้นส่วนซับซ้อนด้วยความแม่นยำและเสถียรภาพ การเข้าใจโครงสร้างเครื่องฉีด ขั้นตอนกระบวนการ และพารามิเตอร์สำคัญ จะช่วยเพิ่มคุณภาพ ลดของเสีย และรองรับการผลิตจำนวนมากได้ดียิ่งขึ้น ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q1: ทำไมการควบคุมแรงดันฉีดจึงสำคัญ? A: เพราะมีผลต่อการเติมเต็มแม่พิมพ์และการเกิดของเสีย เช่น Flash หรือ Short shot Q2: เหตุใดการควบคุมอุณหภูมิแม่พิมพ์จึงสำคัญ? A: เพราะอุณหภูมิส่งผลต่อการหดตัว การบิดงอ และคุณภาพผิวของชิ้นงาน Q3: กระบวนการฉีดขึ้นรูปเหมาะกับงานประเภทใด? A: งานที่ต้องการความแม่นยำสูง ผลิตจำนวนมาก และมีรูปทรงซับซ้อน 📚 Glossary Injection Molding: กระบวนการหลอมและฉีดพลาสติกเข้าสู่แม่พิมพ์ Clamping Unit: ระบบปิดแม่พิมพ์เพื่อรับแรงดันฉีด Packing Pressure: การเก็บแรงดันเพื่อลดการหดตัวหลังฉีด Short Shot: การฉีดไม่เต็มแม่พิมพ์ Flash: พลาสติกส่วนเกินล้นออกบริเวณแนวแยกแม่พิมพ์ #การฉีดขึ้นรูป #พลาสติกอุตสาหกรรม #แม่พิมพ์ #เครื่องฉีดพลาสติก #การผลิตจำนวนมาก #OEM #โรงงานไทย #อุตสาหกรรมแปรรูป

การฉีดขึ้นรูปแบบอินซอร์ต (Insert Molding) คืออะไร|ผสานโลหะกับพลาสติกให้แข็งแรงในขั้นตอนเดียว

Key Takeaways • การฉีดขึ้นรูปแบบอินซอร์ตคือการผสานโลหะหรือวัสดุอื่นเข้ากับพลาสติกในขั้นตอนเดียว เพื่อความแข็งแรงและความแม่นยำสูง • ลดขั้นตอนการประกอบ เช่น การเชื่อม การกดอัด หรือการใช้กาว ส่งผลให้ผลิตได้เร็วขึ้นและคงคุณภาพสม่ำเสมอ • ใช้ได้หลากหลายอุตสาหกรรม เช่น ยานยนต์ อิเล็กทรอนิกส์ การแพทย์ และงานอุตสาหกรรมทั่วไป • ปัจจัยสำคัญก่อนใช้งาน ได้แก่ ความสะอาดของอินซอร์ต ความแม่นยำของแม่พิมพ์ การเลือกวัสดุเรซิน และการควบคุมพารามิเตอร์การฉีด • วัสดุที่แนะนำ เช่น PA, PBT, PPS และ PC ซึ่งให้คุณสมบัติเหมาะกับการยึดเกาะและความทนทานสูง การฉีดขึ้นรูปแบบอินซอร์ต (Insert Molding) เป็นเทคโนโลยีสำคัญในงานผลิตที่ต้องการผสานคุณสมบัติของวัสดุสองชนิดเข้าไว้ด้วยกัน เช่น โลหะที่แข็งแรงและนำไฟฟ้า กับพลาสติกที่เบา เป็นฉนวน และขึ้นรูปง่าย กระบวนการนี้ช่วยเพิ่มความทนทาน ลดชิ้นส่วนในการประกอบ และรองรับการผลิตจำนวนมากได้อย่างมีประสิทธิภาพ บทความนี้อธิบายหลักการทำงาน ประโยชน์ การประยุกต์ใช้ และเทคนิคที่จำเป็นก่อนใช้งาน โครงสร้างและหลักการของการฉีดขึ้นรูปแบบอินซอร์ต พื้นฐานของ Insert Molding คือการวางอินซอร์ต เช่น โลหะหรือเซรามิก ลงในตำแหน่งที่กำหนดภายในแม่พิมพ์ จากนั้นฉีดพลาสติกหลอมให้ครอบคลุมวัสดุนั้นจนยึดติดเป็นชิ้นเดียว ข้อดีสำคัญคือแรงยึดเกาะระหว่างวัสดุสองชนิดเกิดขึ้นในขั้นตอนการขึ้นรูปโดยตรง ทำให้ได้ความแน่นและความเสถียรสูง มากกว่าการประกอบแบบแยกชิ้นส่วน ข้อดีของการฉีดขึ้นรูปแบบอินซอร์ต 1. ลดขั้นตอนและประหยัดเวลา • ไม่ต้องเชื่อม กดอัด หรือใช้กาวในการยึดชิ้นส่วน • ลดข้อผิดพลาดจากการประกอบด้วยแรงงานมนุษย์ • เพิ่มความแม่นยำของตำแหน่งชิ้นส่วนแบบอัตโนมัติในแม่พิมพ์ 2. ผสานคุณสมบัติวัสดุสองชนิดในชิ้นเดียว • โลหะ: ทนความร้อน นำไฟฟ้า แข็งแรง • พลาสติก: น้ำหนักเบา ฉนวนไฟฟ้า ขึ้นรูปง่าย การรวมคุณสมบัติช่วยให้ผลิตภัณฑ์เล็กลง แข็งแรงขึ้น และใช้พื้นที่ติดตั้งน้อยลง เทคนิคสำคัญก่อนทำ Insert Molding • ทำความสะอาดอินซอร์ต: ป้องกันปัญหาการยึดติดไม่สมบูรณ์ • ออกแบบแม่พิมพ์อย่างแม่นยำ: ใช้พินหรือไกด์ช่วยจัดตำแหน่งไม่ให้ขยับ • เลือกวัสดุพลาสติกให้เหมาะสม: ต้องพิจารณาความขยายตัวเมื่อร้อนและการยึดเกาะ • ควบคุมเงื่อนไขการฉีดอย่างรัดกุม: อุณหภูมิและแรงดันต้องเหมาะสมเพื่อหลีกเลี่ยงฟองอากาศ การบิดงอ หรือช่องว่างภายใน วัสดุพลาสติกที่เหมาะกับการฉีดขึ้นรูปแบบอินซอร์ต • PA (Polyamide): แข็งแรง ทนร้อน ยึดติดโลหะได้ดี • PBT (Polybutylene Terephthalate): คงรูปดี เหมาะกับงานไฟฟ้าและคอนเนคเตอร์ • PPS (Polyphenylene Sulfide): ทนความร้อนและสารเคมีสูง • PC (Polycarbonate): เหมาะกับงานใส ต้องการความแข็งแรงสูง สรุป Insert Molding เป็นเทคโนโลยีที่ช่วยผสานวัสดุต่างชนิดอย่างมีประสิทธิภาพ ลดขั้นตอนผลิตและเพิ่มความแข็งแรงของชิ้นงาน ความเข้าใจด้านการออกแบบแม่พิมพ์ คุณสมบัติวัสดุ และการควบคุมกระบวนการ จะช่วยให้การผลิตมีเสถียรภาพและคุณภาพสูงอย่างต่อเนื่อง ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q1: Insert Molding ต่างจาก Overmolding อย่างไร? A: Insert Molding วางชิ้นส่วนแข็งไว้ในแม่พิมพ์ก่อนฉีด ส่วน Overmolding คือการขึ้นรูปวัสดุชั้นที่สองเหนือชิ้นงานพลาสติกอีกที Q2: วัสดุโลหะต้องเตรียมอย่างไร? A: ต้องทำความสะอาดและกำจัดคราบน้ำมันเพื่อให้พลาสติกยึดติดดี Q3: ทำไม PA และ PBT จึงนิยมใช้กับงานอินซอร์ต? A: เพราะมีความแข็งแรง ทนความร้อน และยึดติดกับโลหะได้ดี 📚 Glossary Insert Molding: การฉีดขึ้นรูปโดยผสานชิ้นส่วนโลหะหรือวัสดุแข็งเข้ากับพลาสติก Insert: ชิ้นส่วนโลหะหรือเซรามิกที่วางในแม่พิมพ์ก่อนฉีด Guide Pin: พินช่วยจัดตำแหน่งอินซอร์ตภายในแม่พิมพ์ Bonding: การยึดติดระหว่างวัสดุสองชนิด PA / PBT / PPS / PC: พลาสติกวิศวกรรมที่ใช้บ่อยในการทำอินซอร์ต #การฉีดขึ้นรูป #InsertMolding #ขึ้นรูปโลหะกับพลาสติก #ชิ้นส่วนยานยนต์ #อุปกรณ์อิเล็กทรอนิกส์ #แม่พิมพ์ฉีด #พลาสติกวิศวกรรม #ชิ้นส่วนทางการแพทย์ #โรงงานไทย #OEM

แม่พิมพ์ความแม่นยำสูงสำหรับชิ้นส่วนยานยนต์|ลด Scrap เพิ่มความปลอดภัยมาตรฐานสากล

Key Takeaways • แม่พิมพ์ความแม่นยำสูงช่วยลด Scrap และเพิ่มความเสถียรในการผลิตชิ้นส่วนยานยนต์ • ความคลาดเคลื่อนระดับไมครอนเป็นปัจจัยสำคัญต่อคุณภาพของระบบความปลอดภัย เช่น เบรก ถุงลมนิรภัย และ ECU • แม่พิมพ์คุณภาพสูงช่วยลดต้นทุนระยะยาวผ่านการลด Downtime, Rework และความเสียหายของเครื่องจักร • เป็นองค์ประกอบสำคัญต่อการผ่านมาตรฐาน IATF 16949 ที่ต้องควบคุมคุณภาพแบบตรวจสอบย้อนกลับได้ ในอุตสาหกรรมยานยนต์ ความแม่นยำเชิงมิติถือเป็นปัจจัยสำคัญที่ส่งผลต่อสมรรถนะและความปลอดภัยของรถยนต์ทุกคัน ชิ้นส่วนจำนวนมากต้องทำงานร่วมกันอย่างถูกต้อง หากมีเพียงชิ้นเดียวเบี่ยงเบนจากค่าที่กำหนด เช่น ในระบบเบรก ถุงลมนิรภัย หรือหน่วยควบคุมอิเล็กทรอนิกส์ อาจก่อให้เกิดความเสี่ยงต่อผู้ใช้งานโดยตรง ดังนั้น การใช้แม่พิมพ์ความแม่นยำสูงจึงเป็นสิ่งจำเป็นสำหรับโรงงานที่ต้องการผลิตชิ้นส่วนคุณภาพสูงอย่างสม่ำเสมอ แม่พิมพ์ความแม่นยำสูงคือรากฐานของคุณภาพชิ้นส่วนยานยนต์ แม่พิมพ์ที่ผลิตด้วยความคลาดเคลื่อนระดับไมครอน (μm) มีบทบาทสำคัญต่อการขึ้นรูปชิ้นส่วนพลาสติกในรถยนต์ เช่น: • แผงควบคุมภายใน (Dashboard) • กล่องควบคุมอิเล็กทรอนิกส์ ECU • ช่องแอร์และชิ้นส่วนตกแต่งภายใน • กลไกในระบบความปลอดภัย เช่น ถุงลมนิรภัย ความละเอียดของแม่พิมพ์ช่วยให้ชิ้นงานมีความสม่ำเสมอ ลดการคัดทิ้ง และลดภาระงานตรวจสอบคุณภาพ ลดต้นทุนระยะยาว แม้ต้นทุนเริ่มต้นสูงกว่า แม่พิมพ์ความแม่นยำสูงมักมีต้นทุนเริ่มต้นมากกว่าแม่พิมพ์ทั่วไป แต่ในระยะยาวสามารถลดค่าใช้จ่ายได้จริง โดยลดอัตราของเสีย (Scrap Rate), เวลาหยุดเครื่องจักร (Downtime), งานซ่อมบำรุงและผลิตซ้ำ (Rework) และความเสี่ยงต่อความเสียหายของแม่พิมพ์และเครื่องจักร สรุป แม่พิมพ์ความแม่นยำสูงไม่เพียงช่วยลด Scrap และเพิ่มคุณภาพชิ้นงาน แต่ยังรองรับระบบการผลิตที่ต้องการความปลอดภัยและความน่าเชื่อถือสูงตามมาตรฐานยานยนต์ระดับโลก การเลือกใช้แม่พิมพ์คุณภาพตั้งแต่ต้นจึงเป็นการลงทุนที่ช่วยลดต้นทุนและเพิ่มประสิทธิภาพระยะยาว ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q1: ทำไมแม่พิมพ์ระดับไมครอนจึงสำคัญในงานยานยนต์? A: เพราะระบบความปลอดภัยและชิ้นส่วนเชิงกลต้องการความแม่นยำสูง หากค่าคลาดเคลื่อนเกินกำหนดอาจเกิดความเสี่ยงในการใช้งานจริง Q2: แม่พิมพ์ความแม่นยำสูงช่วยลดต้นทุนได้อย่างไร? A: ช่วยลด Scrap, ลด Downtime และลดการซ่อมบำรุง ทำให้ประสิทธิภาพโดยรวมสูงขึ้น Q3: แม่พิมพ์เกี่ยวข้องกับ IATF 16949 อย่างไร? A: แม่พิมพ์คุณภาพสูงช่วยควบคุมความสม่ำเสมอของการผลิต ทำให้ระบบตรวจสอบย้อนกลับและการควบคุมคุณภาพเป็นไปตามข้อกำหนดของมาตรฐาน 📚 Glossary High Precision Mold: แม่พิมพ์ที่ควบคุมความคลาดเคลื่อนระดับไมครอน Scrap Rate: สัดส่วนของชิ้นงานที่ไม่ผ่านมาตรฐาน Downtime: เวลาหยุดเครื่องจักรที่ไม่สามารถผลิตได้ IATF 16949: มาตรฐานสากลด้านระบบคุณภาพอุตสาหกรรมยานยนต์ #แม่พิมพ์ความแม่นยำ #PrecisionMold #ชิ้นส่วนยานยนต์ #ลดScrap #IATF16949 #แม่พิมพ์ฉีดพลาสติก #โรงงานไทย #OEM #AutoParts #ผลิตซ้ำต่ำ

พลาสติกวิศวกรรมในงานฉีดขึ้นรูป|เลือกวัสดุอย่างไรให้เหมาะกับการใช้งานจริง

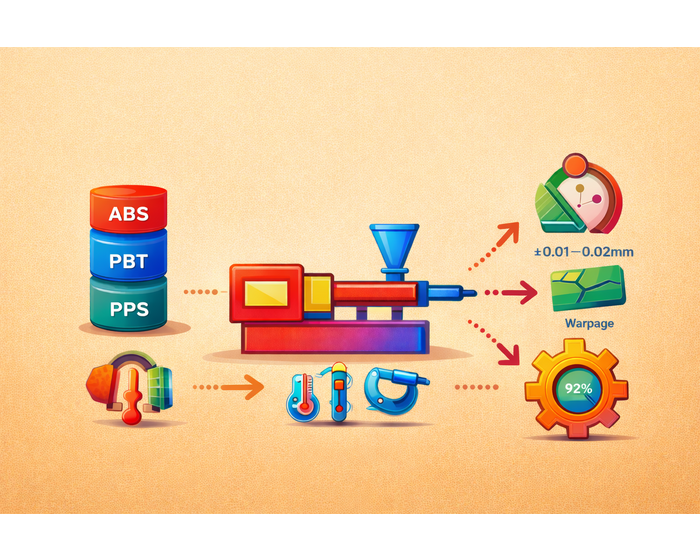

🌟 Key Takeaways • พลาสติกวิศวกรรมให้สมบัติเชิงกล ความร้อน และเคมีสูงกว่าพลาสติกทั่วไป • การเลือกวัสดุที่เหมาะสมช่วยลดปัญหาการบิดงอ การสึกหรอ และอายุการใช้งานสั้น • งานฉีดขึ้นรูปต้องพิจารณาคู่กันระหว่างวัสดุ กระบวนการ และแม่พิมพ์ • โรงงานที่มีระบบควบคุมคุณภาพและความแม่นยำสูงช่วยดึงศักยภาพวัสดุออกมาได้เต็มที่ ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー พลาสติกวิศวกรรม (Engineering Plastics) เป็นกลุ่มวัสดุที่ถูกออกแบบมาเพื่อรองรับงานอุตสาหกรรมที่ต้องการความแข็งแรง ความทนทาน และเสถียรภาพของมิติสูงกว่าพลาสติกทั่วไป โดยเฉพาะในกระบวนการ Plastic Injection Molding ซึ่งการเลือกวัสดุมีผลโดยตรงต่อคุณภาพ อายุการใช้งาน และความน่าเชื่อถือของชิ้นส่วน พลาสติกวิศวกรรมมีคุณสมบัติเด่นด้านความทนความร้อน ทนสารเคมี ความแข็งแรงเชิงกล และการคงรูป จึงเหมาะกับชิ้นส่วนที่ต้องทำงานต่อเนื่องภายใต้สภาวะหนัก เช่น อุตสาหกรรมยานยนต์ เครื่องใช้ไฟฟ้า และอิเล็กทรอนิกส์ วัสดุในกลุ่มนี้ไม่เพียงช่วยเพิ่มสมรรถนะของชิ้นงาน แต่ยังช่วยลดความเสี่ยงจากการเสียรูปหรือการเสื่อมสภาพก่อนเวลา ในการฉีดขึ้นรูป ความสัมพันธ์ระหว่าง “วัสดุ ↔ กระบวนการ” เป็นปัจจัยสำคัญ คุณสมบัติวัสดุจะกำหนดอุณหภูมิฉีด ความดัน และเวลาหล่อเย็น ขณะเดียวกัน การออกแบบแม่พิมพ์ต้องสอดคล้องกับพฤติกรรมการไหลและการหดตัวของพลาสติก การควบคุมกระบวนการที่เหมาะสมช่วยรักษาความแม่นยำเชิงมิติและลดของเสียในสายการผลิต ตัวอย่างวัสดุพลาสติกวิศวกรรมที่ใช้บ่อย ได้แก่ • PBT / PET: แข็งแรง ทนสารเคมี เหมาะกับชิ้นส่วนไฟฟ้า • LCP: คงรูปดีมาก เหมาะกับชิ้นส่วนขนาดเล็กและซับซ้อน • POM: เสียดทานต่ำ ใช้กับเฟืองและชิ้นส่วนเคลื่อนไหว • PA / PA66: ทนแรงกระแทก เหมาะกับอุตสาหกรรมยานยนต์ • PC / PMMA: โปร่งใส ใช้กับฝาครอบและชิ้นส่วนแสง • PPS / PEI / PES / PSU: ทนความร้อนสูง ใช้ในงานไฟฟ้าและการแพทย์ ก่อนเลือกวัสดุ ควรพิจารณาประเด็นพื้นฐาน เช่น ชิ้นส่วนต้องรับแรงหรือไม่ ระดับความทนความร้อนหรือสารเคมีที่ต้องการ ความจำเป็นด้านเสถียรภาพเชิงมิติ รวมถึงปริมาณการผลิตและต้นทุนเป้าหมาย ความเข้าใจผิดที่พบบ่อยคือการเลือกวัสดุเกรดสูงสุดโดยไม่จำเป็น ในทางปฏิบัติ วัสดุที่เหมาะสมที่สุดคือวัสดุที่สอดคล้องกับหน้าที่การใช้งานและกระบวนการผลิตมากที่สุด ตัวอย่างการใช้งานจริง เช่น ชิ้นส่วน Connector ในอุตสาหกรรมยานยนต์ มักเลือกใช้ PA หรือ PBT ร่วมกับกระบวนการฉีดขึ้นรูปที่ควบคุมอุณหภูมิและความชื้นอย่างเข้มงวด เพื่อให้ได้ความแข็งแรงและความเสถียรของขนาดตามที่ต้องการ 📘 สรุป พลาสติกวิศวกรรมเป็นองค์ประกอบสำคัญของงานฉีดขึ้นรูปที่ต้องการคุณภาพและความน่าเชื่อถือ การเลือกวัสดุที่เหมาะสมร่วมกับการออกแบบแม่พิมพ์และการควบคุมกระบวนการช่วยลดความเสี่ยงและเพิ่มอายุการใช้งานของชิ้นส่วนในระยะยาว ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q: พลาสติกวิศวกรรมต่างจากพลาสติกทั่วไปอย่างไร? A: มีความทนความร้อน ความแข็งแรง และเสถียรภาพของมิติสูงกว่า เหมาะกับงานอุตสาหกรรมที่มีภาระการใช้งานหนัก Q: การเลือกวัสดุดูจากคุณสมบัติอย่างเดียวเพียงพอหรือไม่? A: ไม่เพียงพอ ต้องพิจารณาร่วมกับกระบวนการฉีดขึ้นรูปและการออกแบบแม่พิมพ์ Q: อุตสาหกรรมยานยนต์นิยมใช้พลาสติกวิศวกรรมชนิดใด? A: PA, PBT, POM และ LCP เป็นวัสดุที่ใช้บ่อยในชิ้นส่วนโครงสร้างและระบบไฟฟ้า 📚 Glossary • พลาสติกวิศวกรรม (Engineering Plastics): พลาสติกที่มีความแข็งแรง ทนความร้อน และเสถียรภาพสูงกว่าพลาสติกทั่วไป • Plastic Injection Molding: กระบวนการฉีดพลาสติกหลอมเข้าแม่พิมพ์เพื่อขึ้นรูปชิ้นงาน • Dimensional Stability: ความสามารถของชิ้นส่วนในการคงขนาดและรูปทรง • Warpage: การบิดงอของชิ้นงานจากการหดตัวหรือการควบคุมกระบวนการไม่เหมาะสม 📖 Reference [1] Company Profile & Manufacturing Capability – HAKKAI PRECISION (THAILAND) CO., LTD. 🔗 Cluster Internal Link • Core Content: https://prime.nc-net.com/89979/th/product/detail/245040 • Advance Knowledge: https://prime.nc-net.com/89979/th/product_others/detail_goods/27673 #พลาสติกวิศวกรรม #EngineeringPlastics #PlasticInjectionMolding #อุตสาหกรรมยานยนต์ #ชิ้นส่วนอุตสาหกรรม #InjectionMolding #MaterialSelection #QualityControl #ISO #IATF 📆 Updated: 2025-12-17

พลาสติกวิศวกรรมกับงานฉีดขึ้นรูปแม่นยำ | เชื่อมวัสดุ กระบวนการ และ KPI คุณภาพ

🌟 Key Takeaways • ปัญหาคุณภาพงานฉีดขึ้นรูปมักเกิดจากความไม่สอดคล้องระหว่างวัสดุและกระบวนการ • พลาสติกวิศวกรรมแต่ละชนิดส่งผลโดยตรงต่อ KPI เช่น Warpage, Tolerance และ Yield • การควบคุมพารามิเตอร์การฉีดและแม่พิมพ์ช่วยดึงสมรรถนะของวัสดุออกมาได้เต็มที่ • โรงงานที่มีระบบ QA และเครื่องจักรความแม่นยำสูงช่วยลดความเสี่ยงในอุตสาหกรรมยานยนต์ ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー งานฉีดขึ้นรูปในอุตสาหกรรมระดับสูงไม่ได้จบเพียงแค่การเลือกวัสดุที่ “ขึ้นรูปได้” แต่ต้องเชื่อมโยงการเลือกพลาสติกวิศวกรรมเข้ากับตัวชี้วัดเชิงกระบวนการหรือ Process KPI เช่น ความคลาดเคลื่อนมิติ (Tolerance), การบิดงอ (Warpage), อัตราของเสีย และความเสถียรระยะยาวของชิ้นส่วน หากการเลือกวัสดุไม่สอดคล้องกับกระบวนการผลิต จะกลายเป็นความเสี่ยงด้านคุณภาพและต้นทุนในระยะยาว ในอุตสาหกรรมยานยนต์และไฟฟ้า ปัญหาที่พบได้บ่อย ได้แก่ ชิ้นส่วนไม่ผ่าน Tolerance หลังการประกอบ, Warpage ที่เกิดเฉพาะบาง Lot และคุณสมบัติเชิงกลที่ลดลงหลังใช้งานจริง ปัญหาเหล่านี้มักไม่ใช่ความผิดพลาดของวัสดุหรือเครื่องจักรเพียงด้านเดียว แต่เป็นผลรวมของ วัสดุ แม่พิมพ์ และเงื่อนไขการฉีด ที่ไม่สมดุลกัน ในมุมของห่วงโซ่สาเหตุ วัสดุมีบทบาทผ่านค่าการหดตัว การดูดความชื้น และค่า Tg หรือ Tm ขณะที่แม่พิมพ์มีผลจากการออกแบบ Gate, ความสมดุลของระบบ Cooling และ Venting ส่วนกระบวนการฉีดขึ้นรูปเกี่ยวข้องกับ Melt temperature, Injection speed และ Holding pressure ตัวอย่างเช่น วัสดุอย่าง PA หรือ PBT หากควบคุมความชื้นได้ไม่ดี จะทำให้การไหลของเนื้อวัสดุไม่สม่ำเสมอ ส่งผลให้เกิด Warpage และค่าแรงดึงลดลง การควบคุมพารามิเตอร์จึงต้องสอดคล้องกับคุณสมบัติเฉพาะของวัสดุ เช่น LCP และ PPS ต้องควบคุมอุณหภูมิแม่พิมพ์และอัตราการไหลเพื่อรักษาเสถียรภาพด้านมิติ POM ต้องบาลานซ์ Holding pressure เพื่อลด Sink mark โดยไม่เพิ่ม Internal stress ส่วน PC และ PMMA จำเป็นต้องควบคุม Cooling rate เพื่อลดความเสี่ยงของ Stress crack และความขุ่นของชิ้นงาน การตัดสินใจเลือกวัสดุยังต้องคำนึงถึง Trade-off ระหว่างต้นทุนและความเสี่ยง วัสดุทนความร้อนสูงอย่าง PPS หรือ PEI มีต้นทุนสูงกว่า แต่ช่วยลดความเสี่ยงด้าน Reliability ในขณะที่วัสดุขึ้นรูปง่ายอย่าง ABS มีต้นทุนต่ำกว่า แต่จำกัดด้านอุณหภูมิใช้งาน ดังนั้นการประเมินควรพิจารณาในมุม Total Cost of Ownership (TCO) ไม่ใช่ราคาวัสดุเพียงอย่างเดียว ในเชิง KPI การควบคุมกระบวนการอย่างเหมาะสมสามารถรองรับ Tolerance ระดับ ±0.01–0.02 mm ได้ ทั้งนี้ขึ้นอยู่กับชนิดวัสดุและการออกแบบแม่พิมพ์ Yield จะเพิ่มขึ้นอย่างชัดเจนเมื่อมีการควบคุมความชื้นและอุณหภูมิอย่างสม่ำเสมอ และช่วยให้ชิ้นส่วนมีความเสถียรสูงขึ้นในงานที่ต้องประกอบอัตโนมัติ จากกรณีศึกษาเชิงอุตสาหกรรมแบบไม่ระบุชื่อ ชิ้นส่วน LCP ขนาดเล็กในอุตสาหกรรมอิเล็กทรอนิกส์สามารถลด Warpage และของเสียจากการประกอบได้อย่างมีนัยสำคัญ หลังจากปรับ Cooling balance และ Injection speed ให้สอดคล้องกับคุณสมบัติวัสดุ แนวคิดนี้สะท้อนให้เห็นว่าการเชื่อมโยงวัสดุเข้ากับกระบวนการตั้งแต่ต้นมีผลต่อผลลัพธ์เชิงคุณภาพโดยตรง หากเลือกวัสดุโดยไม่คำนึงถึงกระบวนการ จะเพิ่มความเสี่ยงด้านคุณภาพและต้นทุนในระยะยาว แนวทางถัดไปที่เหมาะสมคือการสร้าง Material–Process Window ร่วมกับโรงงานตั้งแต่ขั้นออกแบบ เพื่อให้การผลิตสอดคล้องกับ KPI ที่ต้องการอย่างยั่งยืน 📘 สรุป คุณค่าของพลาสติกวิศวกรรมจะเกิดขึ้นสูงสุดเมื่อการเลือกวัสดุและการควบคุมกระบวนการถูกเชื่อมโยงภายใต้กรอบ Problem → Parameter → KPI อย่างเป็นระบบ ช่วยลดความเสี่ยง เพิ่มเสถียรภาพ และรองรับการผลิตระดับสากล สำหรับการประยุกต์ใช้ในงานจริง บริษัท HAKKAI PRECISION (THAILAND) CO., LTD. มีประสบการณ์ด้านการควบคุมกระบวนการฉีดขึ้นรูปพลาสติกวิศวกรรมสามารถศึกษาหัวข้อ Core Content ที่เกี่ยวข้องหรือสอบถามฝ่ายวิศวกรรมและการผลิตของบริษัทได้ ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q: ทำไมวัสดุเดียวกันแต่ผลการฉีดต่างกัน? A: เพราะพารามิเตอร์การฉีดและการออกแบบแม่พิมพ์มีผลต่อพฤติกรรมของวัสดุโดยตรง Q: วัสดุทนความร้อนสูงดีกว่าเสมอหรือไม่? A:ไม่เสมอ ต้องพิจารณาต้นทุน ความยากในการควบคุม และ KPI ที่ต้องการร่วมกัน Q: งานที่ต้องการ Tolerance แคบควรเริ่มจากอะไร? A: ควรเริ่มจากการเลือกวัสดุที่มี Dimensional stability สูง และออกแบบกระบวนการให้สอดคล้อง 📚 Glossary • Engineering Plastics: พลาสติกที่ใช้ในงานอุตสาหกรรมและมีผลต่อ KPI เชิงกระบวนการ • Warpage: การบิดงอของชิ้นงานหลังการฉีดขึ้นรูป • Tolerance: ความคลาดเคลื่อนมิติที่ยอมรับได้ของชิ้นส่วน • Process KPI: ตัวชี้วัดเชิงกระบวนการ เช่น Yield และเสถียรภาพของชิ้นงาน • Material–Process Window: ช่วงการทำงานที่วัสดุและกระบวนการสอดคล้องกันอย่างเหมาะสม 📖 Reference Company Profile & Manufacturing Capability – HAKKAI PRECISION (THAILAND) CO., LTD. 🔗 Cluster Internal Link • Core Content: https://prime.nc-net.com/89979/th/product/detail/245040 • Basic Knowledge: https://prime.nc-net.com/89979/th/product_others/detail_goods/27668 #พลาสติกวิศวกรรม #การฉีดขึ้นรูป #InjectionMolding #ProcessKPI #Warpage #Tolerance #AutomotiveIndustry #EngineeringPlastics #QualityControl #IndustrialManufacturing 📆 Updated: 2025-12-17

พื้นฐานการฉีดพลาสติก PMMA | เข้าใจวัสดุใสเพื่อคุณภาพผิวงานระดับอุตสาหกรรม

🌟 Key Takeaways • PMMA (Acrylic) เป็นวัสดุเด่นด้านความใส ผิวสวย และการส่งผ่านแสง • ความชื้นและการควบคุมอุณหภูมิเป็นปัจจัยวิกฤตของการฉีด PMMA • คุณภาพชิ้นงานขึ้นกับการออกแบบแม่พิมพ์และเสถียรภาพกระบวนการมากกว่าวัสดุเพียงอย่างเดียว ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー PMMA หรือที่รู้จักในชื่ออะคริลิก เป็นพลาสติกวิศวกรรมที่ได้รับความนิยมสูงในงานที่ต้องการความใสคล้ายกระจก น้ำหนักเบา และผิวงานเรียบสวย วัสดุชนิดนี้ถูกใช้อย่างแพร่หลายในเลนส์ ฝาครอบใส หน้าต่างเครื่องใช้ไฟฟ้า และชิ้นส่วนตกแต่งในอุตสาหกรรมไฟฟ้าและยานยนต์ โดยเฉพาะงานที่ต้องการภาพลักษณ์และการส่งผ่านแสงที่สม่ำเสมอ ในมุมของคุณสมบัติวัสดุ PMMA มีค่าการส่งผ่านแสงประมาณ 92% มีความแข็งสูงแต่ค่อนข้างเปราะ ทนต่อรังสี UV และสภาพอากาศได้ดี อย่างไรก็ตาม วัสดุชนิดนี้ไวต่อความชื้นและอุณหภูมิการหลอม คุณสมบัติเหล่านี้ส่งผลโดยตรงต่อกระบวนการฉีดพลาสติก หากควบคุมไม่เหมาะสม อาจเกิดฟองอากาศ รอยเงิน หรือความขุ่นบนผิวชิ้นงานได้ เมื่อเชื่อมโยงคุณสมบัติเข้ากับกระบวนการฉีด จะเห็นว่าการควบคุมอุณหภูมิหลอมและอุณหภูมิแม่พิมพ์อย่างสม่ำเสมอเป็นสิ่งจำเป็น เม็ดพลาสติก PMMA ต้องผ่านการอบให้แห้งก่อนการฉีด เพื่อลดปัญหาฟองและรอยเงินบนผิว นอกจากนี้ การออกแบบเกตและทางไหลของเนื้อพลาสติกมีผลโดยตรงต่อความใสและความเรียบของผิวงาน หากการไหลไม่สม่ำเสมอ อาจเกิดรอย Flow line ที่มองเห็นได้ชัดในชิ้นงานใส PMMA เหมาะสำหรับการเลือกใช้เมื่อชิ้นงานต้องการความใสหรือกึ่งใส ต้องการผิวงานคุณภาพสูง และไม่ได้รับแรงกระแทกสูงมาก วัสดุชนิดนี้ยังเหมาะกับงานที่ต้องใช้งานระยะยาวภายใต้แสงหรือสภาพแวดล้อมภายนอก โดยมีเงื่อนไขว่ากระบวนการผลิตต้องสามารถควบคุมอุณหภูมิ ความสะอาด และการจัดการชิ้นงานได้อย่างละเอียด ความเข้าใจผิดที่พบบ่อยคือ PMMA เป็นวัสดุที่ฉีดยากและเกิดตำหนิง่าย ในความเป็นจริง หากควบคุมสามจุดหลัก ได้แก่ การอบเม็ดพลาสติกให้แห้ง อุณหภูมิแม่พิมพ์ที่เหมาะสม และการไหลของเนื้อพลาสติกที่สม่ำเสมอ จะสามารถผลิตชิ้นงาน PMMA ที่มีคุณภาพผิวสูงและความใสสม่ำเสมอได้ ตัวอย่างในเชิงอุตสาหกรรม เช่น ฝาครอบใสของอุปกรณ์ไฟฟ้า หากควบคุมอุณหภูมิแม่พิมพ์ให้คงที่และใช้ระบบหยิบชิ้นงานอัตโนมัติ จะช่วยลดรอยขีดข่วนจากการจัดการหลังการฉีด และช่วยรักษาความใสของผิวชิ้นงานได้อย่างต่อเนื่องในกระบวนการผลิตจริง 📘 สรุป การฉีดพลาสติก PMMA จะให้ผลลัพธ์ที่มีคุณภาพสูงได้ เมื่อเข้าใจความสัมพันธ์ระหว่างคุณสมบัติวัสดุและการควบคุมกระบวนการอย่างถูกต้อง PMMA จึงเป็นวัสดุที่ตอบโจทย์ทั้งด้านฟังก์ชันและภาพลักษณ์ของผลิตภัณฑ์อุตสาหกรรม ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q: PMMA แตกต่างจาก PC อย่างไร A: PMMA มีความใสและผิวสวยกว่า ในขณะที่ PC มีความเหนียวและทนแรงกระแทกได้ดีกว่า Q: จำเป็นต้องอบเม็ด PMMA ก่อนฉีดหรือไม่ A: จำเป็นมาก เพื่อป้องกันฟองอากาศและรอยเงินบนผิวชิ้นงาน Q: PMMA ใช้ในอุตสาหกรรมยานยนต์ได้หรือไม่ A: ใช้ได้ในชิ้นส่วนตกแต่งหรือชิ้นส่วนใสที่ไม่รับแรงกระแทกสูง 📚 Glossary (Key Terms) • Light Transmittance: ค่าการส่งผ่านแสงของวัสดุ ประมาณ 92% สำหรับ PMMA • Silver Streak: รอยเงินบนผิวชิ้นงานจากความชื้นหรือก๊าซ • Flow Line: รอยเส้นการไหลของพลาสติกที่เกิดจากการไหลไม่สม่ำเสมอ • Mold Temperature: อุณหภูมิแม่พิมพ์ที่มีผลต่อความใสและผิวงาน 🔗 Cluster Internal Link Core Content: https://prime.nc-net.com/89979/th/product/detail/257977 Advance Knowledge: https://prime.nc-net.com/89979/th/product_others/detail_goods/27743 #การฉีดพลาสติก #PMMA #Acrylic #InjectionMolding #งานใส #PlasticEngineering #MoldDesign #Manufacturing #IndustrialKnowledge 📆 Updated: 2025-01-06

การฉีดพลาสติก PMMA|ปัญหาผิว ความใส และการควบคุมกระบวนการ

🌟 Key Takeaways • ปัญหาคุณภาพของ PMMA เกิดจากความไม่เสถียรของกระบวนการมากกว่าตัววัสดุ • ความชื้นและแรงเฉือน (Shear) เป็นปัจจัยหลักที่ทำให้ผิวไม่ใส • การควบคุมต้องมองทั้งระบบ ตั้งแต่วัตถุดิบจนถึงการหยิบชิ้นงาน ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー PMMA (Polymethyl Methacrylate) เป็นวัสดุใสที่ขึ้นรูปได้ไม่ยากในเชิงการฉีด แต่ท้าทายในด้านคุณภาพผิวและความใส โดยมักพบปัญหาผิวไม่สม่ำเสมอ Silver streak, Flow mark รวมถึงผิวหมองหรือรอยจากความร้อน ความท้าทายเหล่านี้ทำให้ PMMA ถูกมองว่าเป็นวัสดุที่ “ใสแต่ควบคุมยาก” โดยเฉพาะในงานที่ต้องการภาพลักษณ์สูงและความสม่ำเสมอของผิวชิ้นงาน รากของปัญหาเริ่มจากคุณลักษณะเฉพาะของวัสดุ PMMA เอง วัสดุนี้ดูดความชื้นได้ง่าย ทำให้เกิดไอระเหยระหว่างการฉีด ส่งผลเป็น Silver streak บนผิว อีกทั้งมีความไวต่อแรงเฉือนสูง โครงสร้างผิวจึงเสียหายได้ง่ายเมื่อการไหลไม่ต่อเนื่อง หรือเกิดแรงเฉือนสูงบริเวณ Gate นอกจากนี้ ช่วงอุณหภูมิการทำงานของ PMMA ค่อนข้างแคบ ทำให้คุณภาพผิวเปลี่ยนทันทีเมื่อค่าอุณหภูมิแกว่งเพียงเล็กน้อย หัวใจของการฉีด PMMA เชิงลึกจึงไม่ใช่การหา “ค่าที่เหมาะสมที่สุด” เพียงค่าเดียว แต่คือการรักษาความสม่ำเสมอของกระบวนการทั้งหมด ตั้งแต่การเตรียมวัสดุ การควบคุมอุณหภูมิหลอม ไปจนถึงการตั้งค่าแม่พิมพ์และโปรไฟล์การฉีด การอบเม็ดพลาสติกให้แห้งอย่างทั่วถึงเป็นเงื่อนไขพื้นฐานเพื่อลดปัญหาความชื้น ขณะที่การควบคุม Melt ต้องหลีกเลี่ยงการ Overheat ซึ่งอาจทำให้ผิวหมองหรือสีเปลี่ยนได้ง่าย อุณหภูมิแม่พิมพ์มีผลต่อความใสและความเรียบของผิวมากกว่าวัสดุพลาสติกหลายชนิด การรักษาอุณหภูมิให้คงที่ตลอดการผลิตช่วยให้การจัดเรียงผิวดีขึ้น ในด้านการฉีด ควรออกแบบโปรไฟล์ให้การไหลต่อเนื่อง ลดการกระชากของแรงเฉือน ซึ่งเป็นสาเหตุสำคัญที่ทำให้ความใสลดลง ในเชิงวิศวกรรม การปรับพารามิเตอร์แต่ละค่าให้ได้ผลดีมักมาพร้อม Trade-off การเพิ่มความเร็วฉีดช่วยลด Flow mark แต่เพิ่มแรงเฉือนจนผิวขุ่น การเพิ่มอุณหภูมิหลอมช่วยให้การไหลดีขึ้น แต่เพิ่มความเสี่ยงต่อ Burn หรือการเปลี่ยนสี ขณะที่การเพิ่มอุณหภูมิแม่พิมพ์ช่วยให้ผิวใสและเรียบขึ้น แต่ทำให้เวลาคูลลิ่งยาวขึ้น แนวคิดระดับ Advance คือการบาลานซ์ทั้งระบบ ไม่ปรับค่าใดค่าหนึ่งแบบแยกส่วน จากประสบการณ์ในกลุ่มชิ้นส่วนใสของเครื่องใช้ไฟฟ้า การใช้ PMMA ให้ได้คุณภาพดีต้องควบคุมความสะอาดของวัตถุดิบและสภาพแวดล้อม ใช้ระบบหยิบชิ้นงานอัตโนมัติเพื่อลดการสัมผัสผิว และรักษาอุณหภูมิแม่พิมพ์ให้คงที่ตลอดการผลิต แนวทางนี้ช่วยให้คุณภาพผิวมีความสม่ำเสมอทั้งระหว่างกะและระหว่างล็อตการผลิต โดยสรุป PMMA ไม่เหมาะกับการปรับกระบวนการแบบลองผิดลองถูก ต้องอาศัยวินัยด้าน Material handling และการตั้งค่าเครื่องอย่างเป็นระบบ หากสามารถควบคุมได้ดี PMMA จะให้คุณภาพเชิงภาพลักษณ์สูงกว่าวัสดุใสหลายชนิด และสามารถสร้างความแตกต่างให้กับผลิตภัณฑ์ได้อย่างชัดเจน 📘 สรุป PMMA เป็นวัสดุใสที่ต้องการการควบคุมกระบวนการอย่างสม่ำเสมอ ความชื้น แรงเฉือน และอุณหภูมิ คือปัจจัยชี้ขาดคุณภาพผิวและความใสของชิ้นงาน ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q: PMMA ต่างจาก PC ในเชิงกระบวนการอย่างไร? A: PMMA ไวต่อความชื้นและแรงเฉือนมากกว่า แต่ให้ความใสและคุณภาพผิวที่ดีกว่า ฃ Q: เหตุใดอุณหภูมิแม่พิมพ์จึงสำคัญกับ PMMA? A: เพราะส่งผลโดยตรงต่อการจัดเรียงผิวและระดับความใสของชิ้นงาน Q: PMMA เหมาะกับงาน Precision หรือไม่? A: เหมาะ หากกระบวนการถูกควบคุมอย่างมีวินัยและสม่ำเสมอ 📚 Glossary (Key Terms) • Silver streak: รอยเส้นเงินบนผิวชิ้นงานจากไอระเหยของความชื้น • Flow mark: รอยการไหลไม่ต่อเนื่องบนผิวชิ้นงาน • Shear sensitivity: ความไวของวัสดุต่อแรงเฉือนระหว่างการฉีด • Mold Temperature: อุณหภูมิแม่พิมพ์ที่มีผลต่อผิวและความใส 🔗 Cluster Internal Link Core Content: https://prime.nc-net.com/89979/th/product/detail/257977 Basic Knowledge: https://prime.nc-net.com/89979/th/product_others/detail_goods/27742 #PMMA #InjectionMolding #AcrylicPlastic #งานฉีดพลาสติก #พลาสติกใส #ProcessControl #PlasticDefect #ManufacturingKnowledge #IndustrialEngineering #PrecisionMolding 📆 Updated: 2025-01-06

CONTACT

ติดต่อสอบถาม