SERVICE

生産財・サービス

生産財・サービス

12件

カテゴリで絞る

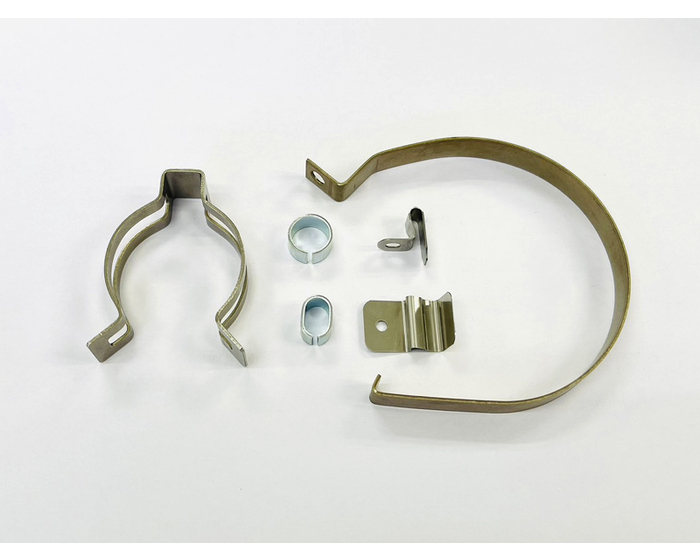

そのばね、本当に合ってる?作業別に見るスプリングの使い分け術

スプリング(ばね)は、エンジニアリングや産業用途において不可欠な部品です。力を吸収・分散し、振動を抑え、荷重から復元する機能を持ち、システム全体のパフォーマンスに大きく影響します。正しく選定することで、長寿命かつ高効率な運用が可能になります。 ■ スプリングの種類と代表的な用途 1. 圧縮ばね(Compression Spring) ✅ 特徴: - 加圧されると縮み、荷重が除かれると元に戻る ✅ 用途: - 衝撃吸収機構、産業用機械、自動車、電子機器などに使用 📌 適している場面: バンパー、エンジンバルブ、家電製品など「圧縮力を受ける構造」 2. 引張ばね(Extension Spring) ✅ 特徴: - 引っ張ると伸び、荷重を除くと元に戻る ✅ 用途: - ガレージドア、フィットネス器具、機械部品など 📌 適している場面: ドアの開閉機構、戻り動作が必要な機構 3. ねじりばね(Torsion Spring) ✅ 特徴: - 軸に沿ってねじれることでトルクを発生 ✅ 用途: - クリップ、蝶番(ヒンジ)、サスペンションなど 📌 適している場面: ドアヒンジ、紙ばさみ、家具の可動部など 4. 板ばね(Leaf Spring) ✅ 特徴: - 複数の金属板を重ね、荷重と衝撃に耐える構造 ✅ 用途: - トラック、自動車のサスペンション、重機の振動吸収など 📌 適している場面: 高荷重・衝撃吸収が求められる場面 ■ スプリング選定における4つの重要ポイント 1. 材料の選択 - ステンレス鋼:耐腐食性が高く、湿度の高い環境に適応 - 炭素鋼:高荷重用途に最適 - 合金鋼(Alloy Steel):高温環境に強い 2. サイズとばね定数(Spring Rate) - 線径、巻き数、ばね定数などを正確に設計し、必要な力と変位を満たす 3. 使用環境(温度・腐食) - 高温用途にはインコネルまたは耐熱ステンレスを選定 - 化学薬品環境では防錆コーティングが必要 4. 繰り返し耐久性 - 長期間の繰り返し荷重に耐える設計には熱処理済みのスプリングを推奨 ■ Bangkok Sanyo Spring の高品質スプリング Bangkok Sanyo Spring は、産業規格に基づく高品質スプリングを提供する信頼のメーカーです。自動車、電子機器、家電、一般産業用スプリングまで、幅広い分野に対応しています。 詳しくはPDF資料のダウンロード、またはお気軽にお問い合わせください! #スプリング #ばね選定 #圧縮ばね #引張ばね #ねじりばね #板ばね #タイ工場 #振動対策 #機械設計 #BangkokSanyoSpring

インサート成形とは?組立レス時代を切り開く技術

■ 金属とプラスチックを一体化する高精度技術 インサート成形(Insert Molding)は、金属や他の材料(インサート)をあらかじめ金型内に配置し、その上から溶融したプラスチックを射出することで、プラスチックとインサート部品を一体化させる射出成形の特殊な手法です。冷却・硬化後には、強度・機能性・一体性に優れた複合部品が得られます。この技術は、高精度かつ高耐久性を求められる製品に最適です。 ■ インサート成形の仕組み まず、スチール、真鍮、銅などのインサート部品を準備します。これを手動または自動装置で金型内の所定位置に配置します。金型が閉じられると、溶けたプラスチックが金型内に射出され、インサートの周囲を包み込みます。冷却が完了すると、金属とプラスチックが一体化された製品が取り出されます。 ■ インサート成形の主なメリット - 優れた耐久性:純粋なプラスチック製品に比べて高い機械的強度 - 工程の簡略化:後工程での組立てが不要 - コストと時間の削減:作業効率の向上と人件費削減 - 高精度な部品製作:インサート位置のずれを最小限に抑制 - 柔軟な設計対応:複数機能を1部品に集約可能 ■ インサート成形の主な用途例 インサート成形は、以下の業界で幅広く利用されています: - 電子機器:コネクタ、リレーソケット、センサーカバー - 自動車:ハーネスホルダー、電装部品ケース - 医療:軽量かつ高強度な医療機器部品 - 家庭用電化製品:導電性やねじ込み部品を含む構造部品 ■ Bangkok Sanyo Springが選ばれる理由 Bangkok Sanyo Spring Co., Ltd.は、高精度インサート成形を専門とする信頼のメーカーです。最新鋭の設備と厳格な品質管理体制により、寸法精度が高く、耐久性に優れた部品を一貫して提供しています。同社は金型設計から成形条件の最適化、量産まで自社対応可能であり、あらゆる産業のニーズに柔軟に対応します。 高品質なインサート成形をご希望であれば、Bangkok Sanyo Springは信頼できるビジネスパートナーです。 詳しくはPDFをダウンロードいただくか、お気軽にお問い合わせください。 #インサート成形 #射出成形 #プラスチック成形 #金属プラスチック複合 #精密部品 #タイ工場 #部品製造 #BangkokSanyoSpring #成形技術 #自動化生産

最新のスプリング成形技術は、どのように製造コストを削減できるのか?

■ スプリングに潜む見落とされがちなコスト 機械や機構部品を用いた製品の製造工程において、スプリングは一見すると小さな部品にすぎませんが、実際には力のバランス保持、振動吸収、位置復元など、重要な機能を果たす極めて重要なパーツです。 しかしながら、多くの製造業では、スプリングの品質が低いことによる間接コストに目が届いていません。たとえば、機械の故障、生産ラインの停止、頻繁なメンテナンスなど、製造全体に大きな影響を与える要因となることもあります。これらの問題は、高精度かつ最新のスプリング成形技術を導入することで未然に防ぐことが可能です。 ■ スプリング成形技術の進化 近年、スプリングの製造技術は、手作業や半自動機に頼る従来の方式から進化し、CNC(コンピュータ数値制御)スプリング成形機による高精度な生産へと変わりつつあります。現在主流の技術は以下の通りです。 - マルチアクシスCNCによる複雑形状の成形 複数軸を同時に制御することで、複雑な形状でも高い再現性と寸法精度を実現します。 - インライン品質検査システム 生産中にスプリングの寸法や反発力、弾性をリアルタイムでチェックし、不良品の流出を防ぎます。 - ワイヤーの引張り・供給を自動制御 素材に応じて張力を調整し、成形精度を向上させるとともに、不良率を大幅に低減します。 ■ コスト削減に直結する具体的効果 最新のスプリング成形技術を導入することで、製造現場では次のようなメリットが得られます。 - スクラップ率を30〜50%以上削減 高精度な加工により、再加工や廃棄が必要な不良品が減少します。 - 熟練作業者への依存を軽減し、労務費を削減 自動機による連続生産が可能となり、人手不足や属人化のリスクも緩和されます。 - サイクルタイム短縮による生産性向上 同じ時間でより多くの製品を製造でき、コストパフォーマンスが向上します。 - 最終検査コストの削減 インライン検査により、後工程での品質チェックや手戻りを最小限に抑えます。 - 納入後の不具合やクレームの削減 高品質なスプリングは、最終製品の信頼性向上にも貢献し、保守・交換コストも抑えられます。 ■ 最新技術を備えたスプリングメーカー選定のポイント 品質を維持しながらコスト削減を実現したい企業にとって、スプリングの製造パートナー選びは非常に重要です。選定時には以下の要素を重視しましょう。 - マルチアクシスCNC対応の設備とワイヤーフォーミング技術を保有しているか - インライン品質管理体制を整えているか - CAD図面や特殊仕様に基づいたカスタム製造が可能か - トレーサビリティや製造履歴の追跡管理ができるか - 自動車・家電・産業機器など多業種での納入実績があるか ■ なぜBangkok Sanyo Springが最適な選択なのか? Bangkok Sanyo Spring Co., Ltd.は、高度なスプリング成形技術と経験を兼ね備えたメーカーとして、以下の点で多くの企業から高い信頼を得ています。 - CNC自動成形機による精密な加工 シンプルな形状から複雑なワイヤーフォームまで対応可能です。 - リアルタイム品質チェックで不良率を最小限に 生産中に品質を確保し、後工程の負担を減らします。 - お客様仕様に合わせたカスタム設計に対応 図面ベースの試作・量産にフレキシブルに対応します。 - 専門エンジニアが最適なスプリング選定をサポート 技術相談や試作検証にもスピーディに対応可能です。 - 自動車・電子部品業界への長年の納入実績 高品質・高信頼性が求められる分野でも確かな実績があります。 技術力・設備・対応力を兼ね備えたBangkok Sanyo Springは、高品質を維持しつつ製造コストを抑えたい企業に最適なパートナーです。競争の激しい現代の製造現場において、信頼できるスプリングメーカーの存在は大きなアドバンテージとなります。 詳細はPDFをダウンロードしていただくか、お気軽にお問い合わせください。 #スプリング成形 #製造コスト削減 #CNCスプリング #高精度部品 #タイ工場 #自動化生産 #インライン検査 #スクラップ削減 #BangkokSanyoSpring

かしめ加工 + 強固な接合技術|生産ラインの組立コストを削減

かしめ加工は、熱や接着剤を使用せずに部品をしっかりと接合できる信頼性の高い技術です。小型部品や熱に弱い素材に適しており、現代の大量生産ラインにおいて、高速かつコスト効率の良い方法として広く採用されています。 ■ かしめ加工とは? かしめ(リベット)加工は、リベットに圧力を加えて変形させ、複数の部品を機械的に固定する方法です。溶接や接着と異なり、熱やねじ、接着剤を使用せず、精密かつ熱に弱い素材にも対応できます。 ■ 主な工程 1. 部品とリベットの配置 2. リベットの挿入 3. 圧力を加えてかしめる 4. 接合の確認と検査 ■ 特長とメリット - 高強度で高精度な接合 - 熱を使わないため素材を傷めない - 高速処理により大量生産向き - 消耗材不要でコスト削減に貢献 ■ 主な用途 自動車部品、電子機器の筐体、家電部品、医療機器など、精度・清潔さ・耐久性が求められる分野で広く活用されています。 #かしめ加工 #リベット接合 #精密組立 #非加熱接合 #コスト削減 #量産対応 #工業用接合技術 #部品組立

スポットめっきを理解する:いま最もコスト効率に優れた金めっき手法

高品質を保ちながら材料コストを削減する精密な金めっき技術。電子部品、自動車、通信機器に最適 1. スポットめっきとは? スポットめっき(Spot Plating)は、金などの貴金属を部品の特定の必要な部分だけにめっきする技術です。すべての表面をめっきするのではなく、電気接点や腐食対策が必要な箇所にのみめっきを施すことで、材料コストを大幅に削減できます。 この技術は、めっきの位置や厚さを高精度にコントロールできるのが特長であり、コスト削減と製品品質の維持を両立したい大量生産に最適です。 2. 全面めっきと比較したメリット 全面めっきは一貫した表面処理が可能ですが、金などの高価な材料を多く消費します。電子部品や自動車部品の多くでは、必要なのは接点部分のみの導電性です。そのため、スポットめっきは非常に効率的な選択肢となります。 主なメリットは以下の通りです: - 材料の節約: 必要な箇所だけに金を使用 - 生産コストの削減: 原材料使用量を抑制 - 高精度: めっき位置と厚さの正確な制御 - 大量生産対応: 自動化ラインに対応可能 3. 各業界への応用 Bangkok Sanyo Spring Co., Ltd.のスポットめっき技術は、次のような高精度とコスト効率を求める業界に広く導入されています: - 電子機器: 接続端子や電極に使用 - 自動車: センサーやコネクタ部品に使用 - 通信機器: 小型で高精度な部品に対応 重要な部位のみに金をめっきすることで、機能性を保ちながらコストを削減できます。 4. タイ国内の製造と品質管理 Bangkok Sanyo Spring Co., Ltd.では、表面処理からめっき後の検査に至るまで厳格な品質管理を実施しています。色変化や剥がれなどの欠陥を防ぎ、安定した品質を確保します。すべての工程がタイ国内で行われており、コスト管理や納期短縮にも貢献します。 5. Bangkok Sanyo Springのスポットめっきがおすすめの理由 高価な金を効果的に削減しながら品質を保ちたいなら、Bangkok Sanyo Spring Co., Ltd.のスポットめっき技術が最適です。以下の特長があります: - 金使用量を大幅に削減可能 - 豊富な経験と高い技術力 - タイ国内での一貫生産により低コスト化 - 少量から大量まで柔軟なロット対応 - 欠陥を抑える品質検査体制完備 BSSのスポットめっきは、品質を保ちながらコスト競争力を強化するための強力なソリューションです。 詳細はPDFをダウンロードしていただくか、お気軽にお問い合わせください。 #スポットめっき #局所めっき #金めっき #高精度表面処理 #コスト削減 #電子部品製造 #タイ工場 #BangkokSanyoSpring #表面処理技術 #量産対応

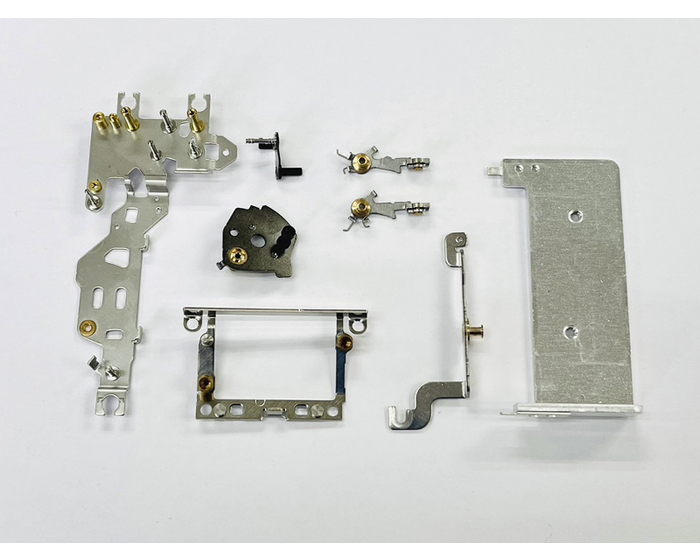

フラットスプリングが現代の電子機器で果たす重要な役割

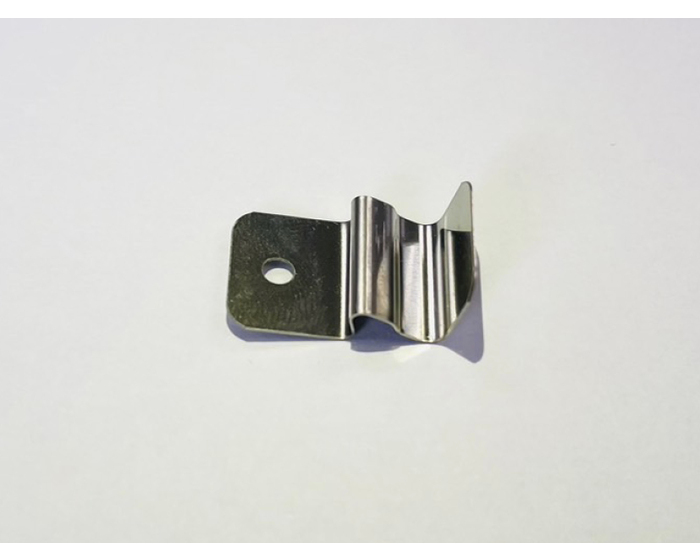

フラットスプリングは、コンパクトながらも非常に重要な機械要素です。現代の電子機器において、その精密な力の伝達と高い信頼性が求められています。本記事では、基本構造から用途、素材、製造技術、そしてBangkok Sanyo Springの強みについて詳しくご紹介します。 1. フラットスプリングとは? フラットスプリング(Flat Spring)は、薄い金属板を加工して作られるばね部品で、外部からの力に対してしなやかにたわみ、元の形状に戻る特性を持ちます。コイルスプリングのように巻かれているのではなく、板状であることが特徴です。 主な特長: - 薄型・軽量設計 - 高い耐疲労性 - コンパクトな空間での安定した反力の供給 - 力の伝達だけでなく、電気的接触部材としての利用も可能 省スペース化と信頼性の両方が求められる電子機器において、フラットスプリングは欠かせない部品となっています。 2. 電子機器におけるフラットスプリングの用途 電子機器は年々小型化・高機能化が進んでおり、フラットスプリングはそのニーズに応える存在です。以下は主な用途の一例です: - バッテリー接点: バッテリーと端子間の電気接続を安定させるために一定の押し付け力を提供します。 - タクタイルスイッチ(クリック感のあるボタン): ユーザーに押下感を与えるためにスイッチ構造内部で利用されます。 - EMIシールド: 電磁波干渉(EMI)を防ぐためのシールド部品として筐体とアース間を接続します。 - 内部ロック・保持機構: 小型カメラやスマートフォン内部で可動部を固定する用途で使用されます。 - 光学装置の位置保持: レンズや光学部品を精密に保持し、振動を吸収する機構に使われます。 フラットスプリングは、微細ながらも重要な役割を担っており、信頼性の高い製品開発には欠かせません。 3. 素材と製造プロセス 電子機器で使用されるフラットスプリングには、高精度と高品質が求められるため、適切な素材と製造方法の選定が極めて重要です。Bangkok Sanyo Springでは、以下のような素材と技術を駆使して製造を行っています。 主な素材: - ステンレス鋼(SUS301, SUS304): 耐食性が高く、安定したばね特性を持ちます。 - リン青銅(Phosphor Bronze): 機械的特性と導電性のバランスが良い。 - ベリリウム銅(BeCu): 高強度かつ高導電性を兼ね備えた高性能素材。 - 炭素鋼(SK5, SK85など): コストパフォーマンスに優れ、強力な反発力が得られます。 主な製造工程: - 精密プレス加工(Stamping): プログレッシブダイやマルチフォーミング機を使って、高精度かつ大量生産に対応します。 - 金型設計・製作: 自社内で金型を設計・製作するため、高い寸法精度と短納期を実現。 - 熱処理(Heat Treatment): 金属の機械的特性を向上させ、ばねの寿命を延ばします。 - 表面処理・めっき(Plating): 耐食性や導電性を向上させるために、必要に応じて施します。 Bangkok Sanyo Springは、これらの工程を社内一貫体制で行うことにより、品質と納期の安定化を実現しています。 4. フラットスプリング設計時の技術的考慮点 フラットスプリングを電子機器に使用する際には、以下の点を事前に設計段階で考慮することが重要です: 4.1. 必要な反力(スプリング定数): 機構に必要な押し付け力や戻り力を正確に算出する必要があります。 4.2. 取り付けスペース: 限られた空間にフィットするサイズ設計が必要です。 4.3. 繰り返し耐性(疲労強度): 数千〜数万回の繰り返し使用に耐える素材・構造設計が求められます。 4.4. 電気的特性の要否: 導電用途がある場合、抵抗値や表面処理が適切であるかを確認します。 4.5. 使用環境条件: 高温・高湿・振動・薬品など、周辺環境に耐え得る仕様かどうかを検討します。 これらの技術的要素を正確に考慮することで、製品の信頼性や耐久性を大幅に向上させることができます。 5. Bangkok Sanyo Springのフラットスプリングをおすすめする理由 Bangkok Sanyo Springは、精密金属部品の分野で30年以上の経験を持ち、フラットスプリングにおいても国内外の顧客から高い信頼を得ています。その理由は以下の通りです: - 自社金型による高精度製造: 金型設計から製造まで社内で対応し、寸法精度を数ミクロン単位でコントロール可能 - 高速・高精度なプレス機設備: 大量生産に対応しつつ、品質のばらつきを抑えた安定した供給が可能 - 国際品質認証(IATF 16949 / ISO 9001): 自動車・電子部品業界で求められる品質基準に準拠 - エンジニアによる技術支援体制: 顧客の仕様に合わせた最適設計を提案可能 - 社内一貫生産体制: 設計、プレス、熱処理、組立、検査までワンストップで対応することで納期短縮とトレーサビリティを確保 これらの強みから、Bangkok Sanyo Springのフラットスプリングは、次世代電子機器開発において、精度・信頼性・コストの全てを満たすソリューションとして最適です。 詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。 #フラットスプリング #精密ばね #電子部品設計 #高精度部品 #小型化対応 #タイ工場 #BangkokSanyoSpring #EMI対策 #バッテリー接点 #スマートデバイス

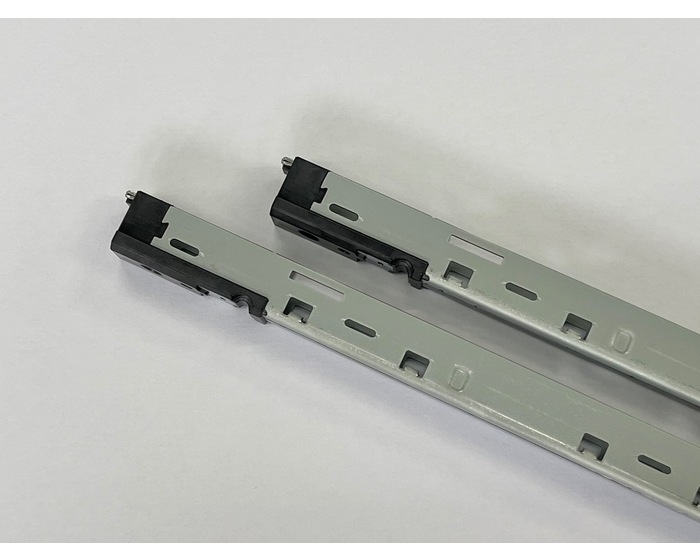

マルチフォーミング技術で金属部品の製造コストを削減

切断・曲げ・穴あけを1台の機械で対応し、生産コストを抑えながら高精度を実現 1. 金属部品製造におけるコストの課題 金属部品の製造現場では、品質を維持しつつもコストを削減することが大きな課題となっています。原材料費の高騰、人件費、エネルギーコストの上昇など、製造コストは年々上昇傾向にあります。 さらに、形状が複雑な部品の加工には高精度かつ効率的な工程設計が求められます。従来の加工方式では、切断、曲げ、穴あけをそれぞれ別の機械で行う必要があり、工程が多くなりがちです。 2. マルチフォーミング技術とは マルチフォーミングとは、切断・曲げ・穴あけ・抜き加工など複数の加工工程を1台の機械で一貫して行う技術です。ワークを搬送することなく、連続的に加工できるため、生産効率と精度が大幅に向上します。 Bangkok Sanyo Spring Co., Ltd.(BSS)はこのマルチフォーミング技術を導入し、高精度部品の量産体制を構築しています。ステンレス、鋼、アルミニウム、銅などの素材に対応し、厚みは0.5mmから1.5mmまで加工可能です。 3. コスト削減への具体的効果 3.1 材料ロスの最小化 マルチフォーミングは材料歩留まりの高い工程設計が可能で、特に形状がシンプルな部品や量産品において有効です。従来のプレス加工に比べ、材料の無駄を大きく削減できます。 3.2 設備・スペースの最適化 1台で複数工程を行えるため、工場内の設備数や設置スペースを減らすことができ、間接コストや作業負荷の低減にもつながります。 3.3 リードタイムの短縮 一貫加工により製造時間を大幅に短縮できるため、納期対応力が向上します。顧客要求へのスピーディな対応が可能です。 4. 精度と柔軟性を支える自社ツール設計 BSSでは金型・治具の設計・製造・メンテナンスをすべて社内で行っており、仕様変更や新製品の立ち上げに迅速に対応できます。さらに、経験豊富なエンジニアによる品質管理体制により、安定した製品品質を確保しています。 物流体制も整っており、タイ国内(アユタヤ、チョンブリー)への配送に加え、ベトナムやインドネシアなど周辺国への輸出にも対応しています。 5. Bangkok Sanyo Springのマルチフォーミングが選ばれる理由 - 切断・曲げ・穴あけを1台で対応する一貫加工 - 材料ロスと人件費を削減 - 自社内でのツール設計により短納期対応 - 専門エンジニアによる品質管理 - 地域物流で迅速な納品が可能 - コーラー、板バネ、バスバーなどの精密部品に最適 マルチフォーミング技術は、単なる機械更新ではなく、生産性とコスト効率を飛躍的に高める「生産戦略の革新」と言えるでしょう。 詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。 #マルチフォーミング #金属加工 #高精度部品 #製造コスト削減 #一貫加工 #タイ工場 #金型内製 #BangkokSanyoSpring #量産対応 #短納期対応

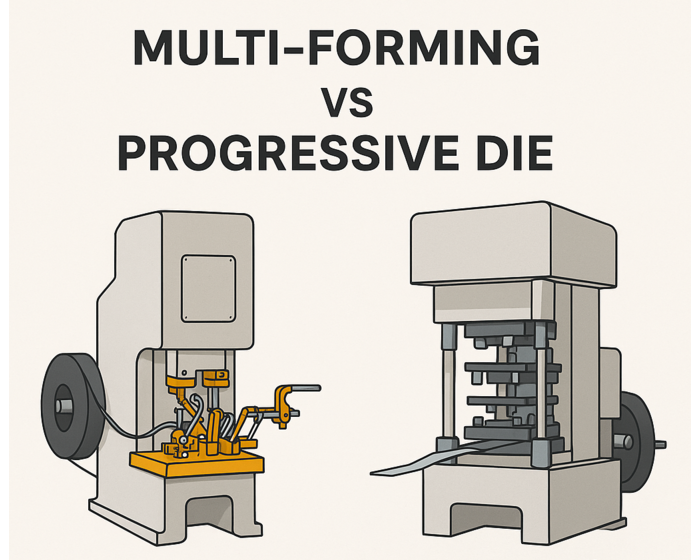

マルチフォーミングとプログレッシブダイ:どちらの技術があなたの製品に最適か?

金属加工の現場における技術選定を、利点・制限・適合性の観点から分析します。 1. 金属成形技術の選定が重要な理由 金属部品の製造では、適切な成形技術を選ぶことが、コスト、納期、製品品質に直接影響します。特に、顧客ニーズが多様化する現代では、生産量、形状の複雑さ、設計変更への対応力など、柔軟性が求められます。 その中で広く利用されている技術が「マルチフォーミングマシン」と「プログレッシブダイプレス」です。どちらも金属シートを成形する目的ですが、仕組みと生産特性は大きく異なります。 2. プログレッシブダイ:大量生産に最適な選択肢 プログレッシブダイは、金属材料を複数のステーションを通して加工する方式です。各ステーションで順番に打ち抜き、切断、曲げなどが行われ、最終ステーションで完成品が得られます。 利点 - 大量生産(Mass Production) に適している - 1ストロークごとの高速処理が可能 - 金型完成後は1個あたりの単価が非常に低い 制限 - 初期金型コストが高く、設計変更は困難 - 大型プレスと広いスペースが必要 - 多品種少量生産には不向き 3. マルチフォーミング:複雑形状や柔軟な生産に強い技術 マルチフォーミングマシンは、切断、曲げ、抜き加工などの複数工程を1台の機械で一貫して行う装置です。専用金型が不要な場合もあり、設計変更への対応がしやすいのが特徴です。 利点 - 複雑な形状の部品(スプリング、クリップなど)に対応可能 - 中〜小ロット生産に適している - 材料のロスが少なく、コスト効率が高い - ステンレス、鉄、アルミ、銅などの多様な材料に対応 制限 - プログレッシブダイよりも1サイクルあたりの速度は劣る - 月数十万〜百万個以上の大量生産には向かない 4. 製品に最適な技術を選ぶためのポイント 単にコストやスピードだけで判断せず、以下の観点で技術を選ぶことが重要です。 4.1 生産数量 - 大量・定型的な製品には、長期的にコストメリットのあるプログレッシブダイが最適です。 - 少量や試作、小ロット製品には、マルチフォーミングの柔軟性が活きます。 4.2 部品形状の複雑さ - シンプルな形状にはプログレッシブダイ、 - 複雑で多面的な形状にはマルチフォーミングが優位です。 4.3 設計変更への対応力 - 多品種対応や設計変更が頻繁な製品には、マルチフォーミングが柔軟に対応できます。 - プログレッシブダイは、同一製品を長期にわたり安定生産するのに適しています。 4.4 投資とトータルコスト - プログレッシブダイは初期投資が大きいため、安定した大量生産向け。 - マルチフォーミングは少ない投資で試作や小ロットに対応できるため、コスト管理がしやすいです。 5. 結局どちらが自社製品に合うのか? - 大量・定型的な製品ならプログレッシブダイ - 形状が複雑で中〜小ロット、または変更が多い製品ならマルチフォーミングが適しています。 市場のニーズがますます多様化する中、柔軟性と機動力を持った技術が求められています。その意味でマルチフォーミングは今後の主流になる可能性があります。 6. Bangkok Sanyo Springのマルチフォーミングを選ぶ理由 - 厚み0.5〜1.5mmの鉄、ステンレス、アルミ、銅に対応 - 金型の社内設計・製造でリードタイム短縮と品質保証 - コーラー、スプリングプレート、バスバーなどの精密部品に最適 - 熟練技術者によるカスタム対応が可能 マルチフォーミングは単なる設備導入ではなく、「生産戦略の進化」です。 製品の多様化と短納期に応える、現代の製造現場に適した選択肢です。 詳細はPDFをダウンロードしていただくか、お気軽にお問い合わせください。 #マルチフォーミング #プログレッシブダイ #金属加工技術 #成形方法比較 #製造コスト削減 #精密部品 #タイ工場 #BangkokSanyoSpring #多品種少量生産 #設計変更対応

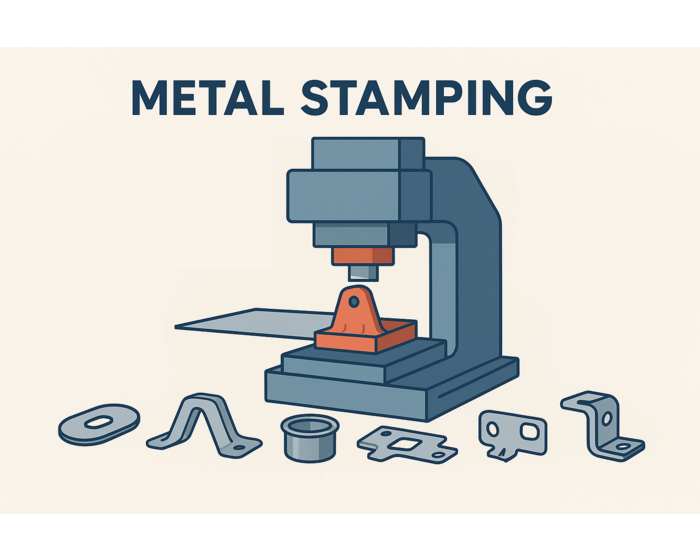

金属プレス加工(Metal Stamping)の基礎知識

金属加工の基本から、精密部品製造に強みを持つBangkok Sanyo Springの特徴までをわかりやすく解説します。 1. 金属プレス加工とは? 金属プレス加工(Metal Stamping)とは、金属の板材(シートメタル)に金型とプレス機を用いて圧力を加え、目的の形状に成形する加工方法です。 大量生産に向いており、自動車・電機・電子部品など幅広い産業分野で使用されています。 使用される主な設備は以下の通りです: - 金型(ダイ):製品の形状に合わせて設計 - プレス機:圧力をかけるための機械 - 板金素材:加工対象となる金属板材 2. 金属プレスの主要な加工種類 金属プレス加工には様々な技術があります。代表的なものは以下の通りです: - ブランキング(Blanking):材料を所定の形に打ち抜く - ピアシング(Piercing):穴あけ加工 - ベンディング(Bending):曲げ加工 - フォーミング(Forming):立体的な成形 - ディープドローイング(Deep Drawing):深い形状への成形 製品によっては、複数の加工を組み合わせることで高精度な形状が実現されます。 3. 金属プレス加工のメリット - 高い生産効率:大量生産に適しており、短納期対応も可能 - 精密性:ミクロン単位の寸法精度を実現可能 - コスト効率:量産時の1個あたりコストを削減 - 多様な材料に対応:ステンレス、銅、アルミ、鋼材など 4. 金属プレス加工の主な用途産業 - 自動車産業:ボディ部品、ブラケット、ブレーキ部品など - 電子機器:接点部品、端子、基板部品 - 家電製品:洗濯機、エアコン、オーブン等の内部構成部品 - 医療機器:外科用器具、体内装着パーツなど 5. Bangkok Sanyo Springを選ぶ理由 Bangkok Sanyo Springは、高精度な金属プレス部品とスプリング製造のエキスパートです。長年にわたり自動車・電子機器業界を中心に品質と信頼性の高い部品を供給しています。 選ばれる理由: - ISO/IATF認証の品質管理体制 - 試作から量産までの一貫生産対応 - 自社内での金型設計・製作が可能 - 少量多品種~大量生産まで柔軟に対応 高品質な金属プレス部品をご検討中の方には、Bangkok Sanyo Springを強くお勧めします。 詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。 #金属プレス加工 #メタルスタンピング #精密部品製造 #大量生産対応 #コスト効率 #自動車部品 #電子部品製造 #タイ工場 #BangkokSanyoSpring #金型内製

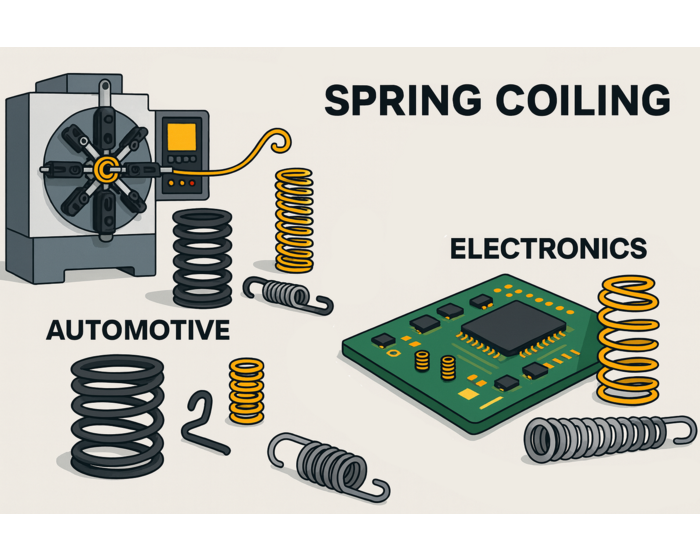

Spring Coilingとは何か、自動車および電子機器業界における役割

スプリング製造の基本プロセスであるSpring Coilingの仕組みと、自動車・電子機器業界における実用例を技術者目線で解説します。 1. Spring Coilingとは? Spring Coiling(スプリングコイリング)は、金属ワイヤーを曲げて各種バネ(スプリング)を製造する加工技術です。主に以下のようなスプリングを製作します: - コイルスプリング(一般的な円筒型スプリング) - 圧縮バネ(Compression Spring) - 引張バネ(Extension Spring) - トーションバネ(Torsion Spring) このプロセスでは、自動化された巻き取り機(Coiling Machine)を使用して、寸法精度の高いスプリングを連続的に生産します。バネは、エネルギーの蓄積・吸収・放出の役割を果たし、機械の可動性や安定性を支える重要な要素です。 主な使用材料は以下の通りです: - カーボンスチールワイヤー - ステンレス鋼線 - ピアノ線や焼き入れ処理済み特殊鋼線 2. Spring Coilingで作られるスプリングの種類 製造されるスプリングの形状と機能は多岐にわたります: - 圧縮バネ(Compression Spring):車両のサスペンションなどに使用 - 引張バネ(Extension Spring):自動車のドアやカバーの開閉補助に活躍 - トーションバネ(Torsion Spring):クリップやヒンジ機構に利用 - ピッチ可変スプリング(Variable Pitch Spring):力の分布を調整する特注タイプ 3. 自動車業界における役割 自動車には様々な種類のスプリングが使用されています: - サスペンションシステム:道路の振動吸収に圧縮バネを使用 - ブレーキおよびアクセルペダル:トーションバネで元の位置に復元 - シートやラゲッジシステム:引張バネでスムーズな動作を実現 スプリングの性能は車両の安全性と快適性に直結します。 4. 電子機器業界における役割 スプリングは小型・高精度が求められる電子機器においても不可欠です: - 電気接点(コネクター):安定した通電を確保 - バッテリー端子:スプリングで電極を密着させる構造 - スマートデバイスの開閉機構:小型のトーションバネなどを使用 これらの用途では、微細で安定した荷重が重要になります。 5. Bangkok Sanyo Springを選ぶ理由 Bangkok Sanyo Springは、精密スプリングおよび金属加工の専門企業として、多くの自動車・電子機器メーカーの製造をサポートしています。 選ばれる理由: - 最新の自動巻線機を使用し、線径の幅広い対応が可能 - ISO/IATFに基づく徹底した品質管理体制 - 顧客との共同設計による最適なスプリング提供 - 試作~量産まで柔軟に対応し、短納期にも対応 スプリングにおける精度と信頼性を重視するなら、Bangkok Sanyo Springが最適なパートナーです。 詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。 #スプリングコイリング #精密スプリング #圧縮バネ #引張バネ #トーションバネ #自動車部品 #電子機器部品 #タイ工場 #BangkokSanyoSpring #バネ製造技術

剥離や変色を防ぐための金スポットめっき品質管理

金スポットめっきは、金属部品の必要な部分だけを保護する重要な表面処理技術です。しかし、精密な品質管理が行われないと、剥離や変色といった不具合が発生する可能性があります。本記事では、その原因と体系的な解決策を解説します。 1. 金スポットめっきの産業分野での重要性 金スポットめっきは、自動車、電子機器、家電製品などの産業で広く利用され、特定部位の耐食性向上や電気的特性の改善を目的としています。例えば電気接点や高摩耗部位など、必要な部分だけにめっきを施すことで、コスト削減と不要な部分へのめっき防止が可能になります。 2. よくある不具合:剥離と変色 金スポットめっきは多くの利点がありますが、工程管理が不十分な場合、次のような不具合が発生します。 - 剥離:めっき層と母材との密着が不十分な場合に発生。表面処理不足や汚染が主な原因です。 - 変色:温度、湿度、または残留化学物質の影響で発生。金めっきのくすみやニッケルめっきの色変化などがあります。 これらは外観だけでなく、製品の耐久性や性能にも悪影響を及ぼします。 3. 工学的な原因分析 製造および品質工学の視点から確認すべき主な要因は以下です。 3.1. めっき前の表面状態 – 油分、ほこり、酸化膜は密着を阻害します。 3.2. 工程パラメータの管理 – 電流値、時間、温度の不均一は膜厚のばらつきを招きます。 3.3. めっき液の品質 – 劣化や汚染はめっき層の不完全化につながります。 3.4. めっき後の取り扱い – 洗浄不足や乾燥不良は変色の原因になります。 4. 解決策と品質管理方法 剥離や変色を防ぐために重要な管理ポイントは次の通りです。 - 徹底した表面処理:脱脂と酸洗いを組み合わせた化学的・機械的洗浄の実施 - リアルタイム工程管理:自動制御で電流値、温度、めっき時間を安定化 - 密着性試験・加速劣化試験:出荷前に不具合を検出 - めっき液の維持管理:定期的な成分分析と薬品補充 - 乾燥・梱包工程の最適化:湿気低減と腐食性物質との接触防止 5. Bangkok Sanyo Spring を選ぶ理由 Bangkok Sanyo Spring は、高精度な金スポットめっき分野で長年の実績を持ち、厳格な基準を求められる産業分野にも対応しています。全自動の工程制御と各工程での徹底した品質検査により、剥離や変色のリスクを最小化します。また、熟練したエンジニアが製品ごとに最適な工程設計を行い、コスト効率と信頼性の両立を実現します。 詳細はPDFをダウンロードいただくか、お気軽にお問い合わせください。 #金スポットめっき #品質管理 #剥離防止 #変色対策 #めっき不良 #電子部品表面処理 #タイ工場 #BangkokSanyoSpring #表面処理技術 #コネクタ信頼性

金属部品における錆および腐食対策のアプローチ

錆や腐食は、あらゆる産業分野において金属部品の寿命と性能を大幅に低下させる要因です。本記事では、その原因を体系的に特定し、有効な対策を講じるための方法をご紹介します。 1. 錆・腐食防止の重要性 自動車、機械、電子機器、医療機器産業で使用される金属部品は、湿気、化学物質、高温環境にさらされることが多く、これらの要因が腐食を加速させます。その結果、変形、脆化、早期破損を引き起こします。製品の品質と安全性を維持するためには、錆や腐食を防止することが不可欠です。 2. よくある不具合とその影響 製造現場や実際の使用環境では、錆や腐食は以下の形で現れることがあります。 - 表面錆:湿気や水分を含む空気に曝されることで発生 - 孔食(ピッティング)腐食:表面に小さな穴を形成し、構造強度を低下させる - ガルバニック腐食:異なる金属同士が導電性のある環境で接触することで発生 - 化学腐食:酸、アルカリ、強力な洗浄剤によって引き起こされる腐食 これらの不具合は、保守コストの増加、生産ラインの停止、ブランドイメージの低下につながります。 3. 工学的原因分析 錆や腐食の原因を理解することは、効果的な対策を講じる上で重要です。考慮すべき要因は以下の通りです。 3.1. 金属の組成と構造 – 一部の合金は耐腐食性が低い 3.2. 表面状態 – 傷や汚れは腐食の発生点となる 3.3. 使用環境 – 湿度、温度、pH値は腐食速度に直接影響 3.4. 表面保護 – コーティングの不均一や劣化は防錆効果を低下させる 4. 防止および対策方法 錆や腐食に効果的に対抗するためには、以下の施策が有効です。 - 耐腐食性の高い材料を選定:オーステナイト系ステンレスや特殊合金 - 防護コーティングの適用:金スポットめっき、亜鉛めっき、クロムめっきなど - 部品設計の改善:水分や薬品が滞留しにくい形状に設計 - 保管・使用環境の管理:湿度を低減し、化学物質との接触を防止 - 定期的な点検・保守:初期段階で不具合を発見し、大きな損傷を防ぐ 5. Bangkok Sanyo Spring を選ぶ理由 Bangkok Sanyo Spring は、国際規格に適合した高度なコーティング技術と防錆・防腐食処理を施した金属部品の設計・製造に豊富な実績を持っています。精密なめっき・コーティング技術と、工程ごとの厳格な品質管理により、長期的な耐錆性・耐腐食性を実現します。また、経験豊富なエンジニアが用途に合わせた最適な技術提案を行います。 詳細はPDFをダウンロードいただくか、お気軽にお問い合わせください。 #腐食対策 #金属部品防錆 #表面処理技術 #金スポットめっき #耐食性向上 #自動車部品 #電子機器部品 #タイ工場 #BangkokSanyoSpring #品質管理

CONTACT

お問い合わせ