PRODUCTS

技術・製品情報

技術・製品情報

14件

業界カテゴリで絞る

素材カテゴリで絞る

サーボバルブ・電磁弁の故障、その原因は“見えない汚れ”だった

サーボバルブ・電磁弁の故障、その原因は“見えない汚れ”だった ~微粒子汚染が引き起こすトラブルとその根本対策~ サーボバルブや電磁弁は、油圧制御の中でもとりわけ精密な機器です。わずかな異常でも動作不良を引き起こすため、現場では「交換してもすぐ故障が再発する」「原因が特定できない」といった課題が多く見られます。その背後には、視認しにくい微粒子汚染や水分・酸化物といった“見えない汚れ”が潜んでいます。 ■ サーボバルブ・電磁弁の故障とは サーボバルブや電磁弁には、ミクロン単位のクリアランスで動くスプール・オリフィスが組み込まれています。そこに微細な異物が入り込むと、次のような不具合が発生します。 • スプールの動きが渋くなる(応答遅れ) • 流量・圧力の制御が乱れる • 目詰まりや固着による動作不良 • バルブ内部での磨耗・焼き付き 特に、摩耗粉・外部塵埃・酸化スラッジ・乳化水などは、通常のフィルターでは完全に除去されず、動作安定性を損なう主要因になります。 ■ 対象と用途 微粒子汚染の影響を強く受ける機器として、以下が挙げられます。 • 成形機・プレス機に搭載されるサーボ制御バルブ • 自動車部品工場の比例弁・電磁弁 • 発電・油圧設備の精密制御バルブ • 応答性が重要な油圧ユニット全般 いずれも高い清浄度を前提に設計されているため、微粒子・水分の混入は故障の直接的な引き金となります。 ■ 改善メリットと注意点 汚染管理を適切に行うことで次のメリットが得られます。 ● メリット • バルブ固着・誤作動の防止 • 制御応答の安定と再現性向上 • 異常停止の減少による生産性向上 • オイルおよび油圧部品の寿命延長 ● 注意点 • 通常のラインフィルターでは3µm以下の微粒子は捕捉しにくい • 水分・酸化物・微粒子は相互作用して汚れを加速させる • オイル交換だけでは内部汚染の根本原因は解消できない ■ 制御精度を高めるための工夫 サーボバルブの性能を左右するのは、オイルの清浄度維持です。特に以下のポイントが重要です。 • 3µm以下の微粒子を除去できる高精度濾過方式の採用 • 水分・乳化水をppmレベルまで低減する除湿・吸着技術 • 酸化スラッジ・バーニッシュを発生させない吸着材の使用 • 稼働中に汚染物質をため込まない“常時清浄化”の仕組み これらが整うことで、バルブ動作は安定し、圧力・流量制御が再現よく維持されます。 ■ Saitama Eco Tech Vietnam のミラクルボーイの特徴 Saitama Eco Tech Vietnam が提供する「ミラクルボーイ」は、サーボバルブや電磁弁の故障原因となる微粒子汚染・水分混入・酸化スラッジを同時に除去できる高性能オイル清浄化装置です。 ● 主な機能 • 3µm以下の異物を深層吸着で確実に除去 • 水分・エマルジョンをppm単位まで低減 • 酸化スラッジ・バーニッシュ生成を抑制する多層吸着構造 • 添加剤を保持し、オイル本来の性能を維持 ● 得られる効果 • サーボバルブ・電磁弁の固着や応答不良を根本的に防止 • 制御の安定化により歩留まり・品質が向上 • オイル交換頻度が激減し、廃油コスト・停止時間が大幅に削減 • 常時清浄度が保たれ、設備寿命が延長 • 設備の稼働音が変わり、消費電力も削減 • オイルの清浄度が保たれる事で熱交換器等の内壁に固着した汚れの溶解が進み、設備のオーバーヒートトラブルが無くなります。 ミラクルボーイは、部品故障を“後から修理する”のではなく、故障の原因そのものを取り除く予防型メンテナンスを実現する装置です。 不具合の犯人は“見えない汚れ”かもしれません。心当たりのある方は、ぜひ弊社にお問い合わせください。

油圧圧力が安定しない原因とは?

油圧圧力が安定しない原因とは? ~オリフィス閉塞と粘度変化を引き起こす微細汚染の正体~ 油圧装置の現場でよく聞かれる悩みが「圧力が一定にならない」「調整してもすぐズレる」といった圧力不安定の問題です。ポンプやバルブの不具合を疑うケースも多いのですが、実はその多くが 作動油に混入した微細な汚染物質によって引き起こされています。見えない汚れが、圧力制御の根幹を揺るがしているのです。 ■ 油圧圧力が不安定になるとは 圧力が設定値から上下する、応答が遅れて追従しない、負荷変動に対して安定しない-こうした現象は、内部流量が計画通りに流れず、制御が乱れているサインです。 油圧制御には、スプール・オリフィス・流量制御弁など精密な流路が使われていますが、ここが微粒子やスラッジで“わずかに”閉塞すると、流量は変化し圧力は振れます。微粒子の大きさは数µm程度でも十分トラブルを引き起こします。 ■ 対象と用途 油圧圧力の安定性が求められる現場は幅広く、次のような装置で汚染の影響が顕著に現れます。 • 成形機・プレス機の圧力制御回路 • サーボバルブを用いた比例制御システム • 建設機械・産業機械の油圧ユニット • 油圧シリンダーの精密位置決め装置 これらはいずれも小径オリフィスや微小クリアランスが多用されており、微細汚染の影響を受けやすい構造です。 ■ 改善メリットと注意点 汚染の根本原因に着目することで、次の改善効果が得られます。 ● 汚染除去によるメリット • 圧力応答が滑らかになり調整値が安定 • オリフィス閉塞・バルブ固着の未然防止 • 作動油の粘度が一定に保たれ、制御再現性が向上 • 突発停止・品質ばらつきの減少 ● 注意点 • 通常フィルターでは3µm以下の粒子や乳化水は取り切れない • 水分混入は粘度変化・泡立ちを招き圧力制御を大きく乱す • 酸化スラッジは粘性が高く、流路閉塞をさらに悪化させる 圧力不安定は「機械の故障」ではなく「油の汚れ」が根本要因であるケースが多いことを理解することが重要です。 ■ 圧力制御精度を高めるための工夫 圧力の安定には、作動油の清浄度と粘度維持が不可欠です。特に次のポイントが効果を発揮します。 • 微粒子除去:3µm以下の異物を深層吸着し、オリフィス閉塞を防止 • 水分除去:ppmレベルまで乾燥し、乳化による粘度変動を抑える • 酸化スラッジ抑制:粘度上昇の原因となる酸化物を分解・吸着 • 常時清浄化:稼働中に汚れを溜めない仕組みを導入する 結果として、流量と圧力が安定し、制御の再現性・歩留まりが向上します。 ■ Saitama Eco Tech Vietnamのミラクルボーイの特徴 Saitama Eco Tech Vietnam が扱う「ミラクルボーイ」は、油圧圧力不安定の原因を根本から解消する高性能オイル清浄化装置です。 ● 主な技術特長 • 3µm以下の微粒子を深層吸着し、オリフィス閉塞を防止 • 水分・乳化水をppmレベルまで除去し、粘度変動を抑制 • 酸化スラッジ・バーニッシュを吸着し、油の劣化を防止 • 必要な添加剤は保持し、オイル性能を損なわない ● 導入効果 • 圧力の乱れが減り、制御応答が安定 • バルブ固着や応答不良が大幅に減少 • オイル寿命が延び、交換頻度・廃油が最小化 • 設備停止リスクが低減し、生産安定率が向上 油圧圧力の不安定は“油の質”で解決できます。ミラクルボーイは、油を常に新油レベルへ保ち、油圧機器が持つ本来の性能を最大限に引き出します。 不安定な油圧圧力にお悩みの方は、ぜひ弊社にご相談ください。

汚れの原因はゴミ・水・酸化物。

~常に取り除く事で粘度は不変~ ◆設備故障の主な原因は何か? 工場やプラントで起きる突発的な機械トラブルの多くは、実はオイル汚染が起点になってい ます。 • 微細なゴミ(摩耗粉・外部塵埃) • 水分・結露・冷却水混入 • 酸化物・スラッジ(熱劣化で生成) この 3 つはオイルの粘度・潤滑性を変化させ、 油膜切れや摩耗を引き起こします。 ◆「オイルが漏れている」「滲んでいる」現場で何が起こっているか <症状> • タンクやシール周辺からの滲み、にじみ • 摺動部からのオイル漏れ これらは単なるパッキン劣化ではありません。 背景にはオイル劣化による油膜切れがあります。 劣化要因 仕組み 影響 ゴミ 摩耗粉がシール面を削る 密封性低下、漏れ発生 水分 乳化により潤滑不足 シール硬化・亀裂 酸化物 粘度変化・酸腐食 シール表面を脆化 ➡ オイルが劣化すれば、シール・摺動面が破壊され、漏れを誘発します。 ◆交換ではなく、「常に取り除く」発想へ 従来は定期的なオイル交換で汚れをリセットしてきました。 しかし、交換はコスト・廃油・停止時間が大きく、 根本的な予防にはなりません。 大切なのは―― ゴミ・水・酸化物を常に取り除き、粘度を一定に保つことです。 ◆根本対策:ミラクルボーイが叶える“常時清浄化” ミラクルボーイとは? オイルを動かしたまま ゴミ・水分・酸化物を同時に除去する 高性能吸着式オイル清浄化装置です。 ◆特長と効果 課題 ミラクルボーイの対応 ゴミ・摩耗粉 3µm 以下まで深層吸着 水分・エマルジョン 吸着層が ppm レベルまで乾燥 酸化物・スラッジ 特許多層吸着で分解除去 ➡ 粘度が安定し、オイル交換が不要に近づきます。 ➡ オイル漏れ・滲みの根本原因(シール破壊)を未然に防止。 ◆導入事例:プレス加工工場 • 症状:年数回のシール交換・油漏れ • 導入効果: o オイル交換不要期間:5 年以上継続 o 漏れ発生:ゼロ化 o 廃油処理費:年間 60 万円削減 ◆まとめ:油を守れば、設備は守れる • 設備故障の主犯はオイルの汚れ • ゴミ・水・酸化物を取り除くことで粘度は不変 • ミラクルボーイは常時清浄化で「交換から保全」へ転換します。 ◆こんな現場に最適 • オイル漏れ・滲みが頻発 • 交換費用や廃油処理コストが重い • 連続稼働で停止が許されない設備 ◆オイルを“捨てずに守る”時代へ ミラクルボーイで、粘度不変・漏れゼロの現場を実現しませんか?

摺動や調整が不安定となる根本的な原因は?

~歩留まり問題、設備不具合や停止が一番の損害~ ◆いま現場で起きている課題 • 製品品質がロットごとにばらつく • 設備の動作が日によって変わる • 圧力調整がシビアで歩留まりが安定しない • 仕上がり精度が数値通りに出ない これらの症状は一見、機械の摩耗やセンサー調整ミスに見えますが、 実はオイルの汚れが原因となっているケースが少なくありません。 ◆なぜオイルの汚れが品質を左右するのか オイルは潤滑と制御の両方を担う重要な媒体です。 しかし微粒子・水分・酸化物が混入すると、次のような不具合を引き起こします。 汚染要因 仕組み 設備への影響 微細異物 ポンプやサーボバルブに堆積 圧力応答が遅れ、動作がバラつく 水分・エマルジョン 油膜を破壊 摺動部の摩擦増加、圧力不安定 酸化スラッジ 粘度を上昇させる 調整値が安定せず、温度変動が増加 ➡ 結果:歩留まり悪化・品質のバラつき・設備停止リスク = 生産性・利益に直結する損害。 ◆根本解決は「汚れをためない」こと 従来の対策 • オイルを定期交換 • フィルター交換頻度を増やす これでは交換コスト・廃油処理・停止時間がかさみ、根本的な改善にはなりません。 重要なのは 「ゴミ・水・酸化物を常時除去し、清浄度を維持する」ことです。 ◆解決策:常時清浄化で動作を安定 【オイル清浄化装置 ミラクルボーイ】 ミラクルボーイは、運転中のオイルから 微粒子・水分・酸化スラッジを同時に除去する高性能清浄化装置です。 主な特長 • 3µm 以下の微粒子を深層吸着 • ppm レベルまでの水分除去 • 酸化物を分解・吸着し粘度を安定化 • 必要な添加剤は保持、オイル性能を損なわない ➡ オイルを“新油以上の清浄度”に保ち、摺動のスムーズさと圧力調整の安定を長期に わたり確保します。 ◆導入事例 精密成形工場 • 以前:製品寸法のばらつき、歩留まり 80% • 導入後:オイル交換不要で歩留まり 95%に向上 • バルブ・ポンプ故障ゼロ、廃油処理費 年間 50 万円削減 ◆まとめ:品質を守る最大の鍵は“オイルの清浄度” • 摺動や圧力調整が不安定 = オイル汚染のサイン • 歩留まり低下や設備停止は、汚れを放置した結果 • ミラクルボーイでオイルを常時清浄化すれば、 o 製品品質が安定 o 設備停止リスクが低減 o 廃油コストも大幅削減 ◆今こそ「捨てる」から「守る」オイル管理へ 製品品質のばらつきや歩留まり不良を “オイル清浄度の改善”から解決しませんか? → ミラクルボーイが、安定生産と収益改善を同時に実現します。

油が汚れる為、設備を止めて交換を行う

~油が常時、新油状態を保てれば交換の必要もなく設備を止める必要もない~ ◆現場の課題:油交換が生産性を止めている 「もっと稼働率を上げたい」「生産量を伸ばしたい」 それでも、オイル交換のために必ずラインを止める。 多くの工場がこのジレンマに悩まされています。 • 交換作業中は 生産ラインが停止 • 作業員の 安全対策・準備に時間と人件費 • 廃油処理に伴う 環境対応・書類業務 • 突発的な油劣化による 設備トラブルのリスク ➡ 結果として、稼働率の向上・生産量アップが大きく制約されています。 ◆根本原因:オイルが“汚れる”から交換が必要になる オイルの劣化は主に 3 つの要因で進行します。 汚れの要因 発生メカニズム 影響 ゴミ・摩耗粉 摺動部やポンプ摩耗で発生 フィルター詰まり、圧力低下 水分混入 結露・冷却水漏れ 白濁、油膜破壊、腐食 酸化物・スラッジ 高温・空気接触で酸化 粘度上昇、バルブ固着 ➡ これらが粘度と潤滑性能を変化させるため、交換が避けられないというのが従来の常識 でした。 ◆解決策:オイルを常時“新油レベル”に保つ 「汚れるから交換する」 という発想をやめ、 汚れを発生と同時に取り除く それが設備停止をなくし、稼働率を最大化する唯一の方法です。 ◆常時清浄化を実現する ―― ミラクルボーイ ミラクルボーイとは? 稼働中のオイルから ゴミ・水分・酸化スラッジを常時除去し、 オイルを新油状態に保つ高性能清浄化装置です。 ◆特長 項目 内容 高精度濾過 3μm 以下の微粒子まで深層吸着 水分除去 ppm レベルまで水分を吸収、乳化水にも対応 酸化物分解 スラッジ・バーニッシュを吸着除去 添加剤保持 必要成分は残し、性能を維持 ➡ オイル交換ゼロ運用を実現し、稼働を止める必要がありません。 ◆導入効果:稼働率・生産量が飛躍的にアップ 事例:金属プレス工場 • 年 1 回×2 日のオイル交換停止 → 停止ゼロ • 年間稼働率:92% → 99% • 生産量:年間+8%増 • 廃油処理費:年間 60 万円削減 ◆まとめ:「止めない工場」への最短ルート • 設備を止める最大要因の一つは オイル交換 • その原因はゴミ・水・酸化物による劣化 • ミラクルボーイが常時除去することで o オイルは常に新油レベル o 交換不要 → 設備停止ゼロ o 稼働率・生産量アップ ◆こんな現場におすすめ • 24 時間連続稼働の自動車部品・プレス・成形工場 • 稼働率を上げたいが、オイル交換がボトルネック • 廃油処理や環境対応にコストと手間がかかっている ◆「交換する」から「守る」オイル管理へ 稼働率・生産量を最大化する次世代清浄化 ミラクルボーイで、“止まらない工場”を実現しませんか?

酸化スラッジ・バーニッシュが設備を蝕む

~見えない汚れが招く制御トラブルとその対策~ ◆目に見えない“酸化スラッジ”が静かに進行 「オイルの色はまだキレイだから大丈夫」 そう思っていても、酸化スラッジやバーニッシュは目視では分かりにくく、 設備内部でじわじわと性能を奪い続けます。 ◆酸化スラッジ・バーニッシュとは? 汚れの種類 生成メカニズム 主な影響 酸化スラッジ 高温で酸素と反応、樹脂状の微粒子を生 成 粘度上昇・油路閉塞 バーニッシュ 高温部に酸化物が焼き付き硬化 バルブ・ポンプ摺動面に薄膜固着 ➡ 見た目では透明でも、内部では粘着質の汚れが堆積しています。 ◆発生すると起きるトラブル • バルブ固着による圧力異常 • 粘度上昇でポンプ負荷が増大 • 制御トラブル(応答遅れ・振動・誤作動) • オイル交換頻度の増加 → 廃油コスト増 これらは突発停止や品質不良へ直結し、生産計画や収益を圧迫します。 ◆従来対応の限界 • 定期オイル交換:コスト増・設備停止が必要 • 通常フィルター:バーニッシュのような極微細・粘着質汚れは除去困難 ➡ 発生後に交換では、トラブルを未然に防げません。 ◆解決策:発生源を断つ「常時清浄化」 酸化スラッジ・バーニッシュは “酸化したオイル成分”と“微粒子”が共存することで進行します。 だからこそ、 ゴミ・水分・酸化物を同時に取り除き、酸化反応を抑制する仕組みが必要です。 ◆ミラクルボーイがもたらす“スラッジゼロ運用” ミラクルボーイは、運転中のオイルから • 微粒子 • 水分・エマルジョン • 酸化スラッジ・バーニッシュ前駆物質 を同時かつ連続的に除去する高性能吸着式オイル清浄化装置です。 ◆特長と効果 機能 技術 効果 深層吸着濾過 3μm 以下の粒子除去 バルブ固着・ポンプ摩耗を防止 吸着乾燥 ppm レベルの水分を除去 酸化反応を抑制 機能 技術 効果 酸化物分解 特許多層吸着材 バーニッシュ生成を防ぐ ➡ オイルを“新油レベル”に維持し、酸化スラッジの発生を根本抑制。 ◆導入事例 発電設備(タービン油) • 導入前:バルブ固着による緊急停止 年 2 回 • 導入後:5 年以上バルブ固着ゼロ • オイル交換不要期間:7 年以上継続 • 年間廃油量:4,000L → 0L ◆まとめ:見えない汚れを“発生させない”運用へ • 酸化スラッジ・バーニッシュは目に見えないまま設備を蝕む • 交換ではなく、常時清浄化こそ唯一の根本対策 • ミラクルボーイなら o オイル交換ゼロ o バルブ固着・粘度異常を未然に防止 o 廃油コスト・停止リスクを同時に削減 ◆「見えない汚れを残さない」―― ミラクルボーイが、制御トラブルを未然に断つ。

「1年毎が目安のオイル交換が当たり前」を変えるには?

~コスト・手間・廃棄を削減する“オイル交換ゼロ”運用の実現~ ◆はじめに:なぜ、毎年オイルを交換しているのか? 多くの工場・設備現場では、「1年毎が目安のオイル交換」が習慣的に行われているのが現実です。 その背景には、以下のような考え方があります: - オイルは使えば劣化する消耗品 - 清浄度や粘度が保てないから交換でリセットする - 設備メーカーの推奨交換周期があるから しかし本当に、それが最善の方法なのでしょうか? ◆オイル交換に潜む「見えない損失」 オイルを定期的に交換することは、一見すると計画的で合理的に見えます。 しかし、実際には以下のような隠れたコストと負担が発生しています。 ・項目 コスト 手間 廃棄負荷 属人化 ・内容 オイル代・人件費・設備停止による生産ロス 交換作業・スケジュール調整・安全対策 廃油処理費・CO₂排出・環境対応の書類業務 ベテラン作業者の技術に依存しやすい傾向 これらはすべて、「汚れたら交換する」という前提に縛られていることによるものです。 ◆発想の転換:「交換する」から「汚れさせない」 本当に必要なのは、 オイルの性能を維持して、交換せずに使い続ける仕組みです。 ◆解決策:オイル交換ゼロを実現する《ミラクルボーイ》 ミラクルボーイとは? 「微粒子」「水分」「酸化スラッジ」など、オイルを劣化させる3大原因を除去する特許構造を持つ、高性能オイル清浄化装置です。 ミラクルボーイの機能と特長 ・課題 微粒子汚染 水分混入・乳化 酸化スラッジ・バーニッシュ オイル添加剤の保持 ・ミラクルボーイの対応 3μm以下の異物まで深層吸着で除去 吸着層でppmレベルまで吸着除去 吸着+分解技術で化学劣化を予防 必要成分は残しつつ、不純物だけ除去 → 結果、オイルの清浄度と性能が長期間維持され、交換不要の状態を実現できます。 実例:オイル交換“ゼロ”を達成した企業の成 - オイル使用期間:30年以上無交換(※タービン油) - 年間廃油量:4,000L → 0L - 年間コスト削減:廃油処理+オイル購入費 約80万円削減 - トラブル:ポンプ焼き付き・バルブ固着がゼロに まとめ:「当たり前」は変えられる 「オイルは1年毎が目安で交換するもの」 「オイルは使い捨てるもの」 そういった“常識”は、技術で変えられる時代になりました。 ミラクルボーイの導入で、オイル交換ゼロ運用が現実になります。 手間もコストもトラブルも減らせる「攻めのメンテナンス」へ、今こそ切り替えるタイミングです。

「もう捨てなくていい」廃油処理ゼロの運用革命

~廃油コスト・手間・リスクをまるごと解消する次世代オイル管理とは~ ◆いま現場で問題になっている“廃油” オイルを交換すれば当然出てくる廃油。 その処理にかかるコストや手続きは、年々重たくなっています。 - 廃油の保管場所や法的管理が厳格化 - 処理委託費や運搬費の高騰 - CO₂排出による環境負荷と対外的リスク - 処理ミスによる行政指導のリスク - 担当者の精神的・作業的負担 こうした課題は「しょうがない」と受け入れられてきました。 でも、もし“廃油を出さない”運用が実現できるとしたら? ◆廃油にまつわる「見えないコスト」 ・分類 廃油処理費用 書類管理 保管リスク CO₂排出 ・内容 焼却・収集・委託費 マニフェスト作成・保管 漏洩・臭気・劣化による環境リスク 1Lの廃油焼却で約2.5kgのCO₂発生 ・発生頻度 年1~数回(数十万~) 毎回 常時 年間数トン ➡ 一度に見えないだけで、経費・手間・リスクは確実に積み上がっています。 ◆解決策:「オイルを交換しない」という新常識 オイルが汚れて交換が必要になるのは、 ・ゴミ(摩耗粉など) ・水分(外気からの湿気・温度変化等による結露) ・酸化スラッジ(高温劣化) といった汚染要因が蓄積するためです。 ならば、その汚染要因を除去してオイルを守れば、廃油は出ません。 ◆解決のカギ:ミラクルボーイ ミラクルボーイとは? オイルを捨てずに「使い続ける」を実現する、 高性能・多機能オイル清浄化装置です。 どんな汚れを取れる? ・汚染物質 微粒子(3μm以下) 水分 酸化スラッジ ・除去方式 深層吸着式濾過 吸着除去(エマルジョン対応) 特許吸着構造で分解吸着 ・効果 ポンプ・バルブの損傷防止 白濁防止・腐食防止 粘度安定・オイル長寿命化 オイルの添加剤はそのまま、性能だけ回復! 導入効果:廃油ゼロ化した事例 事例:自動車部品工場/タービン油使用 - 年間廃油量:4,500L → 0L - 廃油処理費用:約48万円 → 0円 - オイル購入費:年間60万円 → 補充のみで数万円に - 廃油に関わる作業・書類・教育すべて削減 - CO₂排出:削減量 約11トン/年 ◆まとめ:「捨てない=未来の当たり前」 「オイルは交換するもの」 「廃油は仕方ないもの」 この“当たり前”を捨てることで、 コストも環境負荷も、現場の作業も一気に軽くなります。 ◆こんな方におすすめです: - 廃油処理の手続きや法対応に疲れている方 - CO₂削減・環境監査への対策を急いでいる企業様 - 高価なオイルをもっと長く使いたい運用現場 - 廃油を「出さない」ことで社外評価を高めたいマネジメント層 ◆今こそ、“捨てない”オイル管理への転換を ミラクルボーイが提案するのは、 「オイルを守って使い続ける」 持続可能な次世代型オイル運用です。

オイルに水が混ざると何が起こる?

オイルに水が混ざると何が起こる? ~水分・エマルジョン混入による設備トラブルとその対策~ ◆「ちょっとの水分」でも設備は壊れる? オイルは本来、“水と混ざらない”性質を持つはず。 しかし現場では以下のような声が後を絶ちません。 - 「オイルが白く濁って泡立っている」 - 「バルブやシリンダーが動作不良を起こす」 - 「ポンプが焼き付き、設備が停止した」 これらの多くは、**目に見えないレベルの水分やエマルジョン(乳化状態)**が原因です。 ◆水分・エマルジョン混入のメカニズム ➡ 水分が混入するとオイルと混ざり、**目視では判断できない“潜在的な劣化”**が進行します。 ◆水分・エマルジョンが引き起こす主なトラブル ・原因 空気中の湿気 冷却水の漏れ 高温と攪拌 ・内容 タンクの呼吸による結露、水滴混入 配管劣化やヒートエクスチェンジャーから侵入 微量の水がエマルジョン化(白濁状態)し除去困難に ➡ 水分が混入するとオイルと混ざり、**目視では判断できない“潜在的な劣化”**が進行します。 ◆水分・エマルジョンが引き起こす主なトラブル ・問題 油膜破壊 バルブ誤作動 錆・腐食 酸化促進 ・内容 潤滑性能低下 エマルジョンの粘性変化 水分による金属反応 水と熱による化学反応 ・結果 ポンプ焼き付き・摩耗促進 制御不良・タイムラグ発生 内部損傷・保守コスト増大 オイル寿命大幅短縮 ◆対策の原則:「水は混入させない」よりも「混入しても除去する」 現実的には、水分の完全混入防止は困難。 だからこそ重要なのは、混入した水を早期に除去し、オイルの性能を維持する技術です。 ◆根本解決:ミラクルボーイによる水分除去と清浄化 ミラクルボーイとは? オイル内に混入した水分・エマルジョン・微粒子・酸化スラッジを同時に除去できる、 高性能吸着式オイル清浄化装置です。 ◆水分・エマルジョンへの対応力 ・対応内容 水分除去 エマルジョン除去 微粒子除去 ・技術 吸着フィルターがppmレベルまで吸収 独自吸着層が分離困難な乳化水も吸収 3μm中心の深層濾過 ・効果 白濁防止・腐食防止・粘度安定化 制御機器の安定動作 異物による目詰まり・摩耗を防止 ➡ **“白濁したオイルが透明に戻る”**という現場事例も多数報告! ◆導入効果事例(自動車部品工場) ・測定項目 水分(ppm) オイル外観 バルブ誤作動 オイル交換頻度 ・導入前 1,100 ppm 白濁・泡立ち 月5件 年1回 ・導入後 68 ppm 無色透明 0件(6ヶ月間) 3年以上無交換継続中 ◆まとめ:「水が入ったら終わり」ではない オイルの水分混入は、防ぐのではなく、すぐに除去できるかがカギ。 ミラクルボーイを使えば、見えない水分や乳化も取り除き、オイル性能を長期にわたり維持できます。 ◆こんな課題を感じている現場におすすめ 白濁・泡立ちでオイルの見た目が悪くなる 制御トラブルが特定できず繰り返している 設備を止めずに安定運用したい 水分対応型フィルターが効かないと感じている ◆水を“残さない”設備運用へ。 ミラクルボーイで“乾いたオイル”が当たり前になります。

オイルがすぐに濁るのはなぜか?

~異物・水分混入による性能劣化とその根本対策~ ◆見た目に表れる“にごり”は、異常のサイン 「新油を入れて間もないのに白く濁る」 「オイルの透明度がすぐに落ちる」 「バルブが誤作動するが、原因がわからない」 このような現象は、オイルの品質劣化の始まりを示す重要な兆候です。 にごり=汚染の可視化された形。 これを放置すると、性能低下・故障・設備停止につながるリスクがあります。 ◆なぜオイルはすぐに濁るのか? 濁りの正体は、主に以下の汚染物質です: ・汚染要因: 水分、エマルジョン 、異物・微粒子 、酸化生成物 ・原因 : 結露・湿気・冷却水漏れ、水分とオイルが混ざる、摩耗粉・ゴミ・スケール、熱劣化によるスラッジ ・主な影響 : 白濁、乳化、腐食、油膜切れ 粘度変化、泡立ち、機械誤作動 フィルター詰まり、バルブ固着 黒変、粘度上昇、動作不良 ➡ これらの汚染物質はわずかな混入でも性能に大きく影響します。 ◆清浄度の低下が引き起こす現場トラブル ・現象 バルブが固着する ポンプが焼き付く センサーが誤検知 オイル交換頻度が増える ・背景 スラッジが堆積 油膜が切れる 水分や微粒子が原因 清浄度が維持できない ・ 結果 作動異常・制御不良 高額な部品交換が発生 生産ライン停止の可能性 コスト・廃油・作業が増大 ◆対処法:汚れたら交換 → 汚れないように守る 従来は「汚れたらオイルを交換する」という対応が一般的でした。 しかし近年は、オイルそのものを守って再生し、使い続ける発想が注目されています。 ◆根本対策:「ミラクルボーイ」による清浄度維持 ミラクルボーイとは? オイルを汚す3大要因(水分・異物・酸化物)を同時に除去する、 多機能吸着式オイル清浄装置です。 清浄化の3つのしくみ ➡ 透明度が回復し、新油以上の清浄度を長期間キープ。 実例:導入後の変化(プレス加工工場) → にごり・白濁が解消され、オイル交換なしで安定稼働を実現。 ◆まとめ:「濁るのが当たり前」を終わらせる - オイルが濁るのは、“汚れを防げていない”というサイン - 交換に頼らず、性能を維持する運用が新常識 - ミラクルボーイの導入で、清浄度を守り、設備も守る ◆オイル管理を“守る時代”へ。ミラクルボーイで、にごりのない現場へ。

潤滑油・作動油の交換不要を実現する高性能濾過装置

作動油、潤滑油を利用している機器の日々の悩み、問題点、心配事項、改善したい事項 油漏れ、不測の設備停止による生産停止(納期遅延)、トラブル・設備停止時は残業や休出での対応が必須、高額作業費 損傷部品費用、部品納期問題、よってPMにて装置メーカーの言いなりのサービスを受け、部品交換が自動的に行われる。 オイル交換時は生産停止、オイル廃棄費用、オイル購入費用、CN対応、消耗部品を在庫しなければならない。 なぜオイルが汚れるか? 給油口・ブリーザーバルブ・シール部からの外気流入(汚染粒子、水分)、加熱により流入した汚染粒子・水分を核として酸化 を助長し更に酸化物を生成。シール部や摺動部に汚染粒子・水、酸化物により摩耗助長・シール部の硬化を起こし、 更に汚染粒子を増やす。また、新品の装置であっても、装置内部にゴミ・水分は残留しているため、 稼働と共にそれらが核となり更に汚染粒子を生成、酸化が更に酸化物を生成し全酸価が上昇。 シール部分からは材料成分や端材、材料から発ガスや材料成分も巻き込み、シール類を壊す。 壊れた端材は新たなゴミの核となる。ゴミ、水分、酸化物が増加すると共に粘度が壊れ、油膜が壊れる事で摺動部・ シール部を更に壊し、設備部品母材をも壊す(摩耗、傷)事で更にゴミが増える。 そもそもオイルの汚れとは? ゴミ、水、酸化物、の三悪で構成されている。 これらが増加する事で粘度劣化を起こす。 よって、上記三悪を取り除けば油の清浄度は格段にあがる。結果、粘度も壊れない。 なぜオイル交換が必用なのか? 社内ルールで決められているから。 取説に書いてあるから。 オイルの汚れにより、シールや部品が(偏摩耗、硬化、割れ、)壊れる。精密部品も汚れにより不具合を起こす。 更に設備の発熱も起き、スムーズな稼動では無くなり、本来の設備性能が発揮できない。製品品質の低下。 これらが原因となり、設備停止(生産停止)事態を抑制する為。 なぜ設備が壊れるのか? 作動油、潤滑油を利用する機器のトラブルの80%の原因は油に起因している。 油の汚れ劣化(汚染粒子、水分、酸化物が増える事で粘度を壊す)。 汚れの99%の正体は汚染粒子、水分、酸化物。 油の汚染劣化が原因で設備部品が損傷、油が漏れ、設備停止となる。 なぜMBが採用されるのか? オイルに混入する汚染粒子、水分、酸化物を徹底除去出来る。(世界で唯一無二) 汚染粒子、水分、酸化物の全て除去しオイル中添加物を取らない濾過装置は世界でミラクルボーイだけです。 NAS11等級のオイルをMBで濾過する事でNAS5~6等級まで浄化可能。(一般的新油基準NAS9~10等級) 設備内のオイルは常時新油以上の清浄度が保たれるため設備トラブルは激減。(従来比80%減) オイル内に溶存する汚染粒子、水分、酸化物を徹底除去するだけではなく、 設備内の堆積、張付いた汚れも取り除かれ、熱交換率はが上昇しスムーズな稼動となる。 騒音低減、製品品質向上と安定。消費電力の低減に寄与。 オイル無交換(新油購入量粗ZERO)、オイル廃棄不要(ZERO) 他社の濾過器は採用後、多少のオイル延命には繫がるがオイル交換は必須。 小型、扱い易い、エレメントの廃棄が容易(通常の可燃物:工業ウエス同様 有害成分の発生ZERO) なぜMBは新油より清浄度を上げる事ができるのか? 新油は製油所のバルブを開けた瞬間は非常に清浄度が高い。しかし、ローリー車、ドラム缶、ペール缶、一斗缶等に封入した瞬間から汚染は始まります。何故ならば、空気に触れ、容器内の空気、水分、残留物が混入します。そして容器は封じ切られた状態となりますが、外気温、湿度変化、運送移動による振動やその他の影響を受けて保管に至ります。そして、保管期間に容器は呼吸いたします。これらの影響を考慮され設定されている事が新油の基準なのです。よって、新油であっても汚染物質、水分、酸化物は溶存しています。MBエレメントは4層からなるアブソリュート特殊構造です。このエレメントだからこそ汚染物質、水分、酸化物をパーフェクトに取り除き、新油以上の清浄度が実現できるのです。

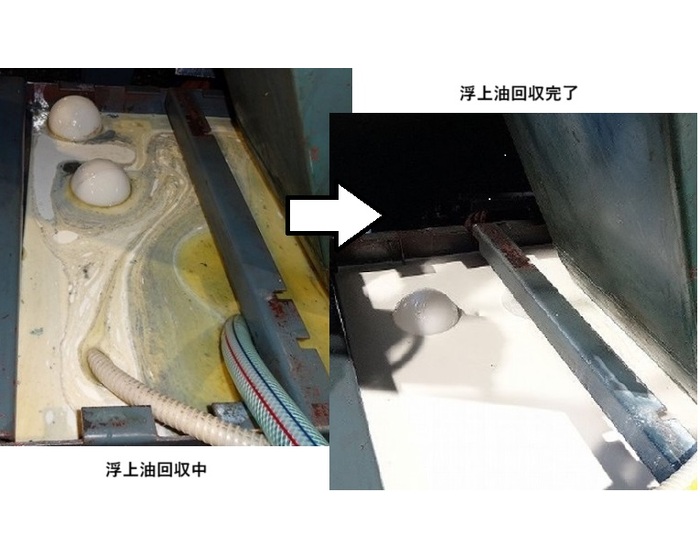

浮上油の回収で水性クーラントが長持ち!クーラント液の品質向上とコスト削減

【浮上油の回収で水性クーラントが長持ち!クーラント液の品質向上とコスト削減】 金属加工や研削加工の現場では、クーラント液の表面に浮上油がたまり、油膜が形成されます。これを放置すると、水性クーラントが劣化し、細菌が繁殖して悪臭が発生したり、加工精度が低下したりする原因になります。しかし、適切に浮上油を回収すれば、クーラント液の品質を長期間維持し、コスト削減や作業環境の向上につながります。 【浮上油を回収した後のクーラント液の変化】 スラッジや油分を取り除いた後の水性クーラントは、透明度が回復し、冷却性能が維持されます。実際に浮上油を回収した現場では、次のような効果が確認されています。 ・ クーラント液の劣化を防ぎ、交換頻度を削減 ・ ポンプや配管の詰まりを防止し、機械の安定稼働を実現 ・ 浮上油が原因の悪臭を解消し、作業環境を改善 ・ 切削液の品質を維持し、加工精度の安定に貢献 【浮上油回収の重要性とメリット】 1. クーラント液の寿命を延ばす 浮上油が原因で劣化した水性クーラントは、頻繁な交換が必要になります。しかし、浮上油を除去すれば、クーラント液の寿命が2倍以上に延長されることもあります。 2. メンテナンスコストの削減 浮上油がたまると、ポンプや配管が詰まりやすくなり、機械のメンテナンスコストが増加します。浮上油を回収することで、設備の故障リスクを低減し、修理費を削減できます。 3. 悪臭や細菌の繁殖を防ぎ、作業環境を向上 浮上油は細菌の温床となり、水性クーラントの腐敗や悪臭の原因になります。浮上油を除去することで、快適な作業環境を維持できます。 4. 加工精度と製品品質の向上 クーラント液の清浄度が高まると、刃物の摩耗が減少し、加工精度が安定します。これにより、製品の品質を向上させることが可能になります。 【浮上油の回収で水性クーラント管理を最適化】 適切な浮上油回収装置を導入することで、クーラント液の品質を維持し、コスト削減と生産性向上を実現できます。 ・ クーラント液の寿命を延ばし、交換コストを削減 ・ 設備の故障リスクを低減し、安定稼働を実現 ・ 悪臭の発生を防ぎ、快適な作業環境を維持 浮上油管理の最適化で、工場全体の生産性アップを実現しませんか? ■実際に浮上油回収中、回収後の事例写真もご覧いただけます。 https://prime.nc-net.com/100338/ja/product/detail/244550

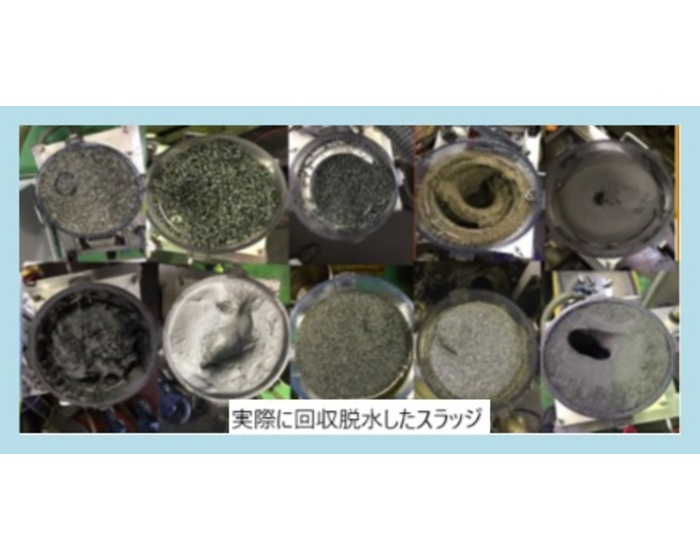

「スラッジ回収・脱水の決定版!クーラント液の寿命を延ばすスラッジバキューマーの実力」

スラッジ回収・脱水の決定版!クーラント液の寿命を延ばすスラッジバキューマーの実力 【金属加工現場のスラッジ問題、放置していませんか?】 切削加工や研削加工を行う現場では、クーラント液に金属粉や切削くずが混ざり、タンクの底にスラッジ(汚泥)として蓄積します。これを放置すると、クーラント液の劣化が進み、悪臭の発生、ポンプの詰まり、加工精度の低下といった深刻な問題が発生します。 ここで活躍するのが、スラッジバキューマーです。特許技術のサイクロン式ステンレスメッシュを搭載し、スラッジを強力に吸引・脱水。実際に回収したスラッジを見れば、その効果の高さが一目瞭然です。 【実際に回収・脱水したスラッジの驚くべき変化】 スラッジバキューマーを使用した現場では、タンク底に長期間溜まったドロドロのスラッジが、数分の処理で驚くほど乾燥した状態に変化しました。 <従来のスラッジ処理の課題> ・クーラント液に大量のスラッジが溜まり、ろ過フィルターが頻繁に詰まる ・スラッジを手作業で除去するのに時間と労力がかかる ・回収したスラッジは水分を含んでおり、廃棄コストが高い <スラッジバキューマー導入後の変化> ・スラッジを短時間で完全回収し、タンク内がクリーンに ・脱水機能でスラッジの体積を削減し、廃棄コストを大幅カット ・クーラント液の透明度が回復し、交換頻度を削減 【スラッジバキューマーの特長とメリット】 <強力吸引でスラッジを徹底除去。> ・タンク底部や隅に堆積したスラッ ジを揚程8メートル、50リットル毎分の強力吸引で回収 ・手作業では除去が困難なヘドロ状スラッジも素早く吸引 <短時間で脱水し、スラッジの処理コストを削減> ・特許技術のサイクロン式ステンレスメッシュでスラッジを瞬時に脱水 ・水分を除去することで、スラッジの処理量を大幅に減少 <クーラント液の寿命を2倍以上に延長> ・スラッジの蓄積を防ぐことで、クーラント液の劣化を遅らせる ・ポンプや配管の詰まりを防ぎ、設備のメンテナンス頻度を削減 <環境対策と作業環境の改善> ・悪臭の原因となるスラッジを排除し、作業環境を清潔に維持 ・エアー駆動方式で電源不要、火災リスクなしで安全運用 【スラッジの徹底管理で、クーラント液の最適化を】 スラッジを放置すると、クーラント液の劣化が進み、最終的には設備のトラブルにつながります。スラッジバキューマーを導入することで、スラッジを定期的に除去し、クーラント液の性能を長期間維持できます。 ・スラッジ回収と脱水で、廃棄コストを削減 ・クーラント液の寿命を延ばし、交換頻度を低減 ・悪臭や機械トラブルを防ぎ、作業環境を向上 スラッジ管理の効率化で、工場全体の生産性アップを実現しませんか? ■実際に回収脱水したスラッジの事例写真もご覧いただけます。 https://prime.nc-net.com/100338/ja/product/detail/244551

作動油の交換を不要にするオイルフィルター。設備の稼働率アップに。

■ 概要 「MIRACLE BOY(ミラクルボーイ)」は、機械設備の潤滑油や作動油の劣化を防ぐ高性能オイル濾過装置です。オイルタンクにオフラインで簡単に接続でき、稼働中の機械設備においてもフィルターエレメントの交換が可能です。1970年の発売以来、2万台以上の実績があり、世界中のさまざまな産業分野で信頼されています。 ■ 特長 ・ゴミの除去:オイル中の微細な汚染粒子(0.01~10~100μm 濾過精度分布中心3μm)を徹底除去、 新油レベルにまで清浄化。 ・水分の除去:ppm(百万分率 0.0001%)レベルで水分を除去。エマルジョンもワンパスで透明。 ・酸化物の除去:特許技術により、酸化スラッジを安全に吸着し、酸価値の上昇を防止。 *全ての汚染物質を取り除く事で動粘度は壊れません。 ■ 仕様 ・対応オイル粘度:低粘度作動油から高粘度ギヤオイルまで幅広く対応 (VG2~VG260) ・対応オイル種類:作動油、潤滑油、タービン油、熱媒油、ダイキャスト用難燃油、etc.. ・濾過精度中心分布:3μm (特殊深層濾過により超微細粒から目視サイズまで捕捉) ・設置方法:オフライン接続 ・メンテナンス:年1回のエレメント交換のみ。 ・小型設備から超大型設備までフルカバー可能。工作機械から大型プラントまで実績あり 「MIRACLE BOY(ミラクルボーイ)」は、設備不具合、不測の停止を抑制、稼働率向上、オイル交換不要、 製品品質の向上、環境への配慮、トータルコスト削減に大きく寄与いたします。

CONTACT

お問い合わせ