SERVICE

สินค้าและบริการการผลิต

สินค้าและบริการการผลิต

7รายการ

กรองตามหมวดหมู่

Robot Welding คืออะไร|ต่างจาก Manual Welding อย่างไร?

🌟 Key Takeaways - Robot Welding ให้แนวเชื่อมสม่ำเสมอ ลด Defect ได้มากกว่า Manual Welding - เหมาะกับงานยานยนต์ที่ต้องการคุณภาพคงที่และจำนวนผลิตมาก - Manual Welding ยืดหยุ่นกว่า เหมาะกับงานซ่อมและงานปริมาณน้อย - Robot ช่วยเพิ่ม OEE ลด Human Error และเพิ่มความปลอดภัย - ผลลัพธ์ชัดเจน: ความเร็วสูงขึ้น คุณภาพคงที่ และต้นทุนต่อชิ้นลดลง ーーーーーーーーーーーーーーーーーーーーーーーーーーー 🔶 ทำไมต้องเทียบ Robot Welding กับ Manual Welding? หลายโรงงานชิ้นส่วนโลหะ โดยเฉพาะอุตสาหกรรมยานยนต์ ต้องตัดสินใจเลือกระหว่าง Robot Welding และ Manual Welding เพราะทั้งสองวิธีให้ผลลัพธ์ต่างกันทั้งด้านคุณภาพ ความเร็ว ความปลอดภัย และต้นทุนต่อชิ้น 🔶 Robot Welding คืออะไร? Robot Welding คือระบบเชื่อมที่ใช้แขนกล 6 แกนควบคุมหัวเชื่อมอัตโนมัติ เช่น CO₂ MIG/MAG หรือ Spot Welding ระบบจะควบคุมความเร็ว ระยะหัวเชื่อม และตำแหน่งเดินแนวอย่างแม่นยำผ่านโปรแกรม ทำให้ผลลัพธ์เหมือนกันทุกชิ้น ข้อมูลจาก SDI ระบุว่าโรงงานใช้ OTC Daihen NV62-NEFN / FD11-JV0000 + Power Source DM-350/M-350L รองรับ กระแสเชื่อมสูงสุด 350A เหมาะกับชิ้นส่วนโครงสร้างในอุตสาหกรรมยานยนต์ 🔶 Manual Welding คืออะไร? Manual Welding คือกระบวนการเชื่อมที่ใช้ช่างควบคุมทุกขั้นตอนด้วยมือ เช่น มุมหัวเชื่อม ความเร็ว และตำแหน่งแนวเชื่อม จุดเด่นคือความยืดหยุ่นสูง แต่คุณภาพขึ้นกับทักษะและความชำนาญของช่าง 🔶 ความต่างหลักระหว่าง Robot Welding และ Manual Welding ● Robot Welding เหมาะเมื่อเน้นคุณภาพและปริมาณผลิต - แนวเชื่อมสม่ำเสมอ ไม่มี Human Error - ความแม่นยำระดับ ±0.1–0.3 mm - ความเร็วคงที่ตลอดกะ - ความปลอดภัยสูง ลดการสัมผัสความร้อนและสะเก็ดไฟ - เหมาะกับงานที่ใช้ Jig และตำแหน่งซ้ำ - ต้นทุนเริ่มต้นสูงแต่คุ้มค่าในระยะยาว ● Manual Welding เหมาะกับงานเฉพาะทาง - ยืดหยุ่นมาก เหมาะกับงานซ่อมหรืองานจำนวนไม่มาก - ไม่ต้องตั้งโปรแกรม ใช้เวลาเตรียมน้อย - คุณภาพขึ้นกับช่าง อาจมีความแปรผัน - ไม่เหมาะกับงาน Mass Production ที่ต้องการความสม่ำเสมอ 🔶 ใช้ Robot หรือ Manual ดีกว่าสำหรับงานของคุณ? ✔ เลือก Robot Welding เมื่อ - ต้องการ Mass Production - ชิ้นงานมีตำแหน่งซ้ำและติดตั้ง Jig ได้ - ต้องการคุณภาพแนวเชื่อมที่เหมือนกันทุกชิ้น - เน้นลด Defect เช่น Porosity และ Undercut - ใช้ในงานโครงสร้างยานยนต์ เช่น Seat Component, Reinforcement ✔ เลือก Manual Welding เมื่อ - ชิ้นงานปริมาณน้อย - ต้องการซ่อมเฉพาะจุด - งาน Prototype หรือขึ้นรูปเฉพาะกิจ - รูปทรงซับซ้อนจนใช้ Jig ไม่ได้ 🔶 ปัญหาที่เกิดเมื่อเลือกวิธีไม่เหมาะสม - ใช้ Manual กับงาน Mass → แนวเชื่อมไม่เสถียร QC Reject สูง - ใช้ Robot กับงานหลายรุ่น → ใช้เวลาโปรแกรมนาน ต้นทุนตั้งงานสูง - Jig ไม่เสถียร → Robot เชื่อมผิดตำแหน่ง - โปรแกรมไม่ปรับตามความหนาเหล็ก → เกิด Burn หรือ Fusion ไม่เต็ม 🔶 Example — งาน Seat Component ในโรงงานยานยนต์ งานโครงเบาะรถยนต์ต้องการแนวเชื่อมที่ทนแรงสั่นสะเทือน Manual Welding อาจให้ผลไม่สม่ำเสมอระหว่างกะ แต่ Robot Welding ให้คุณภาพคงที่ทุกล็อต ช่วยลด Reject และเพิ่มโอกาสผ่านการทดสอบแรงดึง 📘 Summary Robot Welding และ Manual Welding ต่างมีบทบาทของตัวเอง Robot เหมาะกับงานปริมาณมากที่ต้องการความสม่ำเสมอ Manual เหมาะกับงานซ่อม งาน Prototype และงานที่ต้องการความยืดหยุ่นสูง เลือกให้เหมาะกับรูปแบบการผลิตเพื่อคุณภาพและต้นทุนที่ดีที่สุด 📥 CTA หากต้องการวางแผนเลือกเทคโนโลยีเชื่อมให้เหมาะกับ Mass Production หรือ Prototype สามารถศึกษาหัวข้อที่เกี่ยวข้องด้าน Robot Welding / Manual Welding หรือปรึกษาผู้เชี่ยวชาญด้าน Welding Process เพื่อออกแบบกระบวนการที่มีประสิทธิภาพที่สุด ーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓FAQ Q1: Robot Welding ใช้กับทุกชิ้นงานได้ไหม? A: ไม่ได้ ชิ้นงานต้องมีตำแหน่งซ้ำแน่นอนและสามารถติดตั้ง Jig ได้ หากรูปทรงซับซ้อนมาก Manual Welding จะเหมาะกว่า Q2: Robot Welding ช่วยลดต้นทุนได้จริงหรือ? A: ลดได้จริงในงาน Mass Production เพราะลด Defect เพิ่มความเร็ว และช่วยควบคุมคุณภาพทั้งไลน์ผลิตให้คงที่ Q3: Manual Welding ยังจำเป็นในอุตสาหกรรมหรือไม่? A: จำเป็นมาก โดยเฉพาะงานซ่อม งาน Prototype และงานจำนวนน้อยที่ต้องการความยืดหยุ่นสูง Q4: ทำไม Robot Welding ถึงเหมาะกับอุตสาหกรรมยานยนต์? A: เพราะต้องการคุณภาพเชื่อมที่สม่ำเสมอเพื่อผ่านมาตรฐานความปลอดภัย และรองรับการผลิตจำนวนมากตลอดทั้งวัน ーーーーーーーーーーーーーーーーーーーーーーーーーーー 📚 Glossary - Robot Welding: การเชื่อมด้วยแขนกลอัตโนมัติ - Manual Welding: การเชื่อมด้วยช่างควบคุมมือ - Arc Welding Robot: หุ่นยนต์เชื่อม MIG/MAG สำหรับโครงสร้างโลหะ - Jig / Fixture: อุปกรณ์จับยึดตำแหน่งชิ้นงาน - Porosity: รอยพรุนในแนวเชื่อม - Undercut: รอยกินเนื้อโลหะข้างรอยเชื่อม - Welding Current: กระแสไฟที่ใช้สร้างความร้อนในการเชื่อม 📖 Reference (RAG) [1] Welding Robot Specification – SIAM DAISO INDUSTRIES CO., LTD. (N/A) 🔒 Trust (EEAT) เนื้อหานี้ได้รับการตรวจสอบข้อมูลด้านเครื่องจักรและกระบวนการโดย แผนก Production / Welding Process – SIAM DAISO INDUSTRIES CO., LTD. 📆 Updated: 2025-12-09

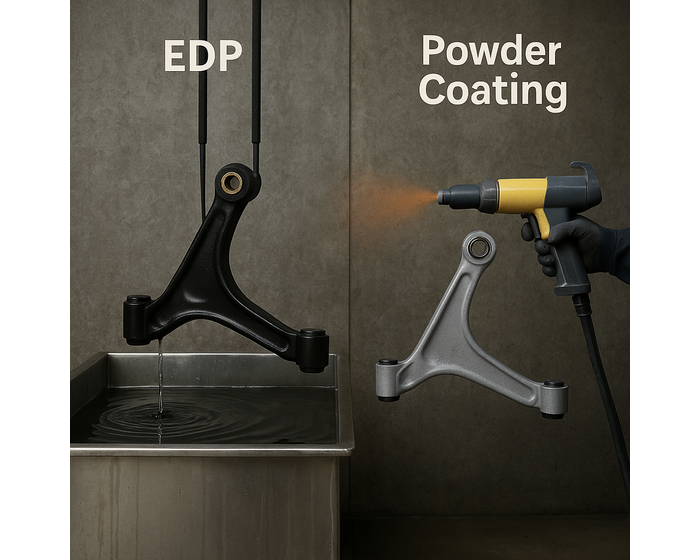

EDP vs Powder Coating|ต่างกันอย่างไร และควรใช้แบบไหนกับชิ้นส่วนโลหะ

🌟 Key Takeaways - EDP เหมาะกับงานที่ต้องการ ความทนสนิมสูง เช่น ชิ้นส่วนยานยนต์ - Powder Coating ให้ผิวสวยและฟิล์มหนา แต่ เข้าร่องลึกได้ไม่ดีเท่า EDP - EDP ให้ฟิล์มบาง สม่ำเสมอทั่วชิ้นงาน ลดการเกิดสนิมจากด้านใน - Powder เหมาะกับงานโชว์ผิว งานตกแต่ง และงานที่ไม่เจอการกัดกร่อนหนัก - หลักการเลือกง่าย ๆ: EDP = ทนทาน / Powder = ความสวยงาม ーーーーーーーーーーーーーーーーーーーーーーーーー 🔶 ทำไมต้องเทียบ EDP กับ Powder Coating หลายโรงงานผลิตชิ้นส่วนโลหะมักตัดสินใจยากว่าจะใช้ EDP (Electro-Deposition Coating) หรือ Powder Coating เพราะทั้งสองกระบวนการมีความนิยมสูงในอุตสาหกรรม แต่คุณสมบัติและผลลัพธ์ต่างกันมาก โดยเฉพาะงานยานยนต์ที่ต้องผ่าน Salt Spray Test (SST) ตามมาตรฐาน Toyota, Honda, Isuzu, Mitsubishi และ Ford ซึ่งใช้ในสายการผลิตจริงของโรงงานหลายแห่งในไทย 🔶 EDP คืออะไร และ Powder Coating คืออะไร ● EDP Coating – เคลือบด้วยไฟฟ้า - จุ่มชิ้นงานลงในถังสี และใช้ไฟฟ้าดึงฟิล์มสีให้เกาะทั่วทั้งผิว - ซึมเข้าได้ดีแม้ในร่องลึกหรือโพรงภายใน - เหมาะกับงานซับซ้อน เช่น Seat Component, Bracket, Reinforcement - นิยมใช้ Epoxy Black และระบบ Fully Automatic เพื่อความสม่ำเสมอและทนสนิมสูง ● Powder Coating – พ่นผงสีแล้วอบ - ใช้ไฟฟ้าสถิตพ่นผงสี onto ชิ้นงานก่อนนำไปอบ - ฟิล์มมีความหนา ให้ความสวยงามของผิว - เข้าพื้นที่อับหรือโพรงลึกได้ไม่ดี - เหมาะกับงานตกแต่ง งานโชว์ หรือชิ้นส่วนที่ไม่เจอการกัดกร่อนหนัก 🔶 ความแตกต่างหลักของ EDP vs Powder Coating ● EDP ให้ผลลัพธ์แบบนี้: - ฟิล์มบางและสม่ำเสมอทั่วทั้งชิ้น - ซึมเข้าร่องและโพรงได้ดีมาก - ความทนสนิมสูง โดยเฉพาะเมื่อใช้ Epoxy - เหมาะกับงานยานยนต์ งานโครงสร้าง และงานรูปทรงซับซ้อน ● Powder ให้ผลลัพธ์แบบนี้: - ฟิล์มหนา ผิวสวยงาม ดูเรียบเนียน - ไม่สามารถเข้าสู่พื้นที่อับหรือโพรงลึก - ทนต่อการขูดขีดได้ดี - เหมาะกับงานตกแต่งหรือชิ้นส่วนที่ต้องการลุคสวย 🔶 Practical Tips – วิธีเลือกให้เหมาะกับงานของคุณ ✔ เลือก EDP เมื่อ… - ต้องการผ่าน SST ที่ 500–1,000 ชั่วโมง - ชิ้นงานมีรูปทรงซับซ้อนหรือมีโพรง - ต้องการฟิล์มเรียบและสม่ำเสมอทั้งชิ้น - เป็นชิ้นส่วนโครงสร้างของยานยนต์ หมายเหตุ: ในอุตสาหกรรมมักพบระบบ Fully Automatic / 400 kg per bar / Cycle Time 135 นาที ซึ่งช่วยให้คุณภาพฟิล์มคงที่ ✔ เลือก Powder เมื่อ… - เน้นความสวยงามของผิว - ชิ้นงานไม่มีโพรงลึก - เป็นงานตกแต่งหรือใช้งานในที่ร่ม - ต้องการฟิล์มหนาและหลากสี 🔶 หากเลือกผิด วิธีเคลือบอาจให้ผลล้มเหลว - เลือก Powder ทั้งที่ชิ้นงานซับซ้อน → สีเข้าไม่ถึง → เกิดสนิมภายใน - ใช้ EDP แบบไม่อัตโนมัติ → ฟิล์มไม่เท่ากัน → ไม่ผ่าน SST - เข้าใจผิดว่า “ฟิล์มหนา = ทนสนิมสูง” ทั้งที่จริง ความสม่ำเสมอสำคัญกว่า 🔶 Example – กรณี Seat Component Seat Track และ Reinforcement มีช่องและระดับหลายชั้น การใช้ Powder มักทำให้ผิวด้านในไม่ได้รับการเคลือบและเกิดสนิมเร็ว แต่ EDP อาศัยแรงไฟฟ้าช่วยดึงฟิล์มเข้าไปได้ครบทุกจุด ทำให้ทนสนิมสูง อายุงานยาวขึ้น และลดเคลมจากการใช้งานจริง 📘 Summary – วิธีเลือกแบบสั้น ๆ - EDP = ทนสนิมสูง / ซับซ้อนแค่ไหนก็เคลือบทั่วถึง - Powder = ผิวสวย / ฟิล์มหนา / เหมาะกับงานตกแต่ง 📥 CTA หากต้องการทำความเข้าใจการเลือกกระบวนการเคลือบผิวให้เหมาะกับงานจริง บริษัท SIAM DAISO INDUSTRIES CO., LTD. ซึ่งเชี่ยวชาญด้าน EDP Coating / Fully Automatic EDP Line แนะนำให้สอบถามแผนก Production / Coating Process ได้โดยตรง ーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ (AEO) Q: EDP ใช้แทน Powder ได้ไหม? A: ได้ในงานทนสนิม แต่ไม่เหมาะกับงานที่ต้องการผิวสวยหรือสีหลากหลาย Q: ทำไมงานซับซ้อนต้องใช้ EDP? A: เพราะไฟฟ้าช่วยให้ฟิล์มเข้าถึงพื้นที่ที่พ่นสีธรรมดาเข้าไม่ถึง Q: Powder Coating ทนกว่าหรือไม่? A: ทนการขูดขีดดี แต่ทนสนิมน้อยกว่า EDP ーーーーーーーーーーーーーーーーーーーーーーーーー 📚 Glossary - EDP Coating: กระบวนการเคลือบผิวด้วยไฟฟ้าเพื่อให้ฟิล์มสีเกาะทั่วทั้งชิ้นงาน - Powder Coating: การพ่นผงสีแห้งแล้วอบให้หลอมเป็นฟิล์ม - Epoxy Black: สีเคลือบชนิด Epoxy ที่ให้ความทนสนิมสูง ใช้ในงานยานยนต์ - Salt Spray Test (SST): การทดสอบความทนการกัดกร่อนภายใต้มาตรฐาน OEM - Cross Cut Test: การทดสอบแรงยึดเกาะของฟิล์มเคลือบ - Fully Automatic Line: ระบบเคลือบที่ควบคุมอัตโนมัติทุกขั้นตอนของกระบวนการ 📖 Reference [1] EDP Line Specification – SIAM DAISO INDUSTRIES CO., LTD. [2] Automotive SST Requirement – OEM Standard 🔒 Trust (EEAT) ข้อมูลด้านกระบวนการ เช่น สเปกไลน์, สี Epoxy Black, SST Condition ยืนยันโดย Production / Coating Process – SIAM DAISO INDUSTRIES CO., LTD. [1] 📆 Updated: 2025-12-09

EDP Coating คืออะไร|ทำไมการเคลือบ EDP ถึงเป็นมาตรฐานของอะไหล่ยานยนต์

🌟 Key Takeaways - EDP Coating ใช้ไฟฟ้าดึงฟิล์มสีให้เกาะผิวโลหะได้ทั่วถึง ทั้งภายนอก–ภายใน ช่วยเพิ่มความทนสนิมระดับ Salt Spray 500–1,000 ชม. - เหมาะกับชิ้นส่วนเหล็กในยานยนต์ เช่น Seat Component / Bracket / Reinforcement ที่ต้องการความทนทานและความปลอดภัยสูง - กระบวนการนี้เหมาะอย่างยิ่งกับชิ้นงานรูปทรงซับซ้อนหรือมีโพรงที่การพ่นสีทั่วไปเข้าถึงได้ยาก - ฟิล์มที่ได้มีความสม่ำเสมอ ลดความเสี่ยงงาน Reject จาก SST และ Cross Cut - ระบบ Fully Automatic EDP Line ช่วยควบคุมคุณภาพฟิล์มให้สม่ำเสมอกว่าแบบ Manual ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー 🔶 ทำไม EDP จึงสำคัญในอุตสาหกรรมยานยนต์ ชิ้นส่วนโลหะของรถยนต์ต้องทำงานในสภาพแวดล้อมที่เปียกชื้น มีฝุ่น สารเคมี และความเค็มจากถนน การเคลือบแบบทั่วไปอาจไม่สามารถปกป้องชิ้นงานได้ตลอดอายุการใช้งานกว่า 10 ปี ผู้ผลิตจึงเลือกใช้ EDP Coating (Electro-Deposition Coating) เพราะให้ฟิล์มสม่ำเสมอทั่วทั้งชิ้นงาน แม้ในร่องลึกหรือพื้นที่ซับซ้อนที่การพ่นไม่สามารถเข้าถึงได้ ในภาคปฏิบัติ ไลน์ผลิตของโรงงานยานยนต์หลายแห่ง—including ตัวอย่างจาก SDI—มักใช้ สี Epoxy Black จาก Nippon Paint ร่วมกับระบบ Fully Automatic เนื่องจากสเปกนี้ช่วยรักษาคุณภาพฟิล์มและรองรับมาตรฐานที่เข้มงวดของอุตสาหกรรมได้ดี 🔶 EDP Coating คืออะไร EDP เป็นการเคลือบที่อาศัยกระแสไฟฟ้าดึงอนุภาคสีให้เกาะผิวโลหะอย่างสม่ำเสมอ ชิ้นงานเป็นขั้วหนึ่ง และถังสีเป็นอีกขั้วหนึ่ง เมื่อจ่ายไฟ อนุภาคสีจะเคลื่อนที่เข้าหาชิ้นงานคล้าย “แม่เหล็กดูดผงเหล็ก” ทำให้เกิดฟิล์มรอบทิศทาง 360 องศา รวมถึงบริเวณที่การพ่นไม่สามารถเข้าถึงได้ 🔶 ขั้นตอนหลักใน EDP Line กระบวนการทั่วไปประกอบด้วย 1. Degreasing / Cleaning — ขจัดคราบน้ำมันและสิ่งสกปรก 2. Surface Conditioning — เตรียมผิวให้พร้อมต่อการยึดเกาะ 3. ED Coating (Crane Dipping) — จุ่มและจ่ายกระแสไฟเพื่อให้สีเกาะตัว 4. Rinsing — ล้างสีส่วนเกินเพื่อให้ฟิล์มเรียบ 5. Baking — อบให้ฟิล์ม Epoxy แข็งตัว ตัวอย่างค่าพารามิเตอร์ที่ใช้ในไลน์อุตสาหกรรม ได้แก่ระบบ Crane Dipping / Cycle Time 135 นาที / ความจุ 400 kg ต่อบาร์ ซึ่งพบในไลน์ของ SDI และช่วยรองรับการผลิตต่อรอบจำนวนมากพร้อมควบคุมคุณภาพฟิล์มที่สม่ำเสมอ 🔶 สถานการณ์ที่ควรเลือกใช้ EDP EDP เหมาะกับชิ้นงานที่มีลักษณะดังนี้ - รูปทรงซับซ้อน มีช่องแคบหรือโพรงภายใน - ต้องการความทนสนิมสูงตามมาตรฐาน Toyota / Honda / Isuzu / Mitsubishi / Ford - ต้องการฟิล์มสม่ำเสมอทั้งชิ้น ลดปัญหาสีหนา–บางไม่เท่ากัน - เป็นชิ้นส่วนโครงสร้าง เช่น Seat Component, Bracket หรือ Reinforcement 🔶 ปัญหาที่อาจเกิดขึ้นหากระบบเคลือบไม่เหมาะสม - ฟิล์มไม่สม่ำเสมอ ทำให้เกิดสนิมเร็วในบริเวณที่ฟิล์มบาง - สีไม่เข้าร่องลึก ส่งผลให้ชิ้นงานล้มเหลวเร็วกว่าที่ควร - ฟิล์มหลุดร่อนเมื่อทดสอบแรงยึดเกาะ (Cross Cut Test) - ไม่ผ่าน Salt Spray Test ตามสเปกยานยนต์ ทำให้เกิดงาน Reject จำนวนมาก ในภาคอุตสาหกรรม การใช้ฟิล์ม Epoxy ร่วมกับระบบ Fully Automatic ช่วยลดความคลาดเคลื่อนและเพิ่มความเสถียรของกระบวนการได้ดีกว่าแบบ Manual 🔶 ตัวอย่างจากงานชิ้นส่วนรถยนต์ ชิ้นส่วน Seat Component มักเผชิญทั้งแรงสั่นสะเทือน ความชื้น และการใช้งานต่อเนื่องหลายปี หากเคลือบด้วยการพ่นทั่วไป บริเวณภายในโครงเหล็กจะไม่ได้รับการปกป้องเพียงพอและเกิดสนิมได้ง่าย แต่เมื่อใช้ EDP ฟิล์มจะเกาะครบทุกพื้นที่ ส่งผลให้ชิ้นส่วนมีอายุการใช้งานยาวขึ้นและลดเคลมลงได้อย่างชัดเจน 📘 Summary EDP Coating คือเทคโนโลยีเคลือบผิวที่ตอบโจทย์ความต้องการความทนสนิมสูงของอุตสาหกรรมยานยนต์ ด้วยฟิล์มที่สม่ำเสมอทั่วทั้งชิ้นงานและเหมาะกับรูปทรงซับซ้อน การเข้าใจหลักการ ขั้นตอน และข้อจำกัดช่วยให้วิศวกรและผู้จัดซื้อเลือกกระบวนการเคลือบที่สอดคล้องกับมาตรฐานและการใช้งานจริงได้อย่างมีประสิทธิภาพ 📥 CTA หากต้องการต่อยอดความเข้าใจเรื่องการควบคุมคุณภาพฟิล์ม บริษัท SIAM DAISO INDUSTRIES CO., LTD. ซึ่งเชี่ยวชาญด้าน EDP Coating / Fully Automatic EDP Line แนะนำให้สอบถามแผนก Production / Coating Process ได้โดยตรง ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q: EDP ต่างจาก Powder Coating อย่างไร? A: EDP ให้ความทนสนิมสูงกว่าและเข้าถึงพื้นที่ซับซ้อนได้ดีกว่า ส่วน Powder Coating เหมาะกับงานที่ต้องการผิวสวยงามแต่ไม่เหมาะกับร่องลึก Q: ความหนาของเหล็กมีผลต่อฟิล์ม EDP หรือไม่? A: โดยทั่วไปไม่มีผลมาก เนื่องจากการเกาะตัวขึ้นอยู่กับศักย์ไฟฟ้า ไม่ได้ขึ้นกับความหนาของชิ้นงานเป็นหลัก Q: เหตุผลที่อุตสาหกรรมยานยนต์เลือก EDP เป็นมาตรฐานคืออะไร? A: เพราะต้องการให้ชิ้นงานผ่านการทดสอบความทนสนิม เช่น Salt Spray Test ที่มีเกณฑ์เข้มงวดของผู้ผลิตรถยนต์รายใหญ่ ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー 📚 Glossary (Key Terms) - EDP Coating: กระบวนการเคลือบผิวด้วยไฟฟ้าให้ฟิล์มเกาะทั่วชิ้นงาน - Epoxy Black: สีเคลือบชนิด Epoxy ที่ให้ความทนสนิมสูง - Salt Spray Test (SST): การทดสอบความทนการกัดกร่อนของชิ้นงาน - Cross Cut Test: การทดสอบแรงยึดเกาะของฟิล์ม - Crane Dipping: วิธีการจุ่มชิ้นงานด้วยเครนในกระบวนการ ED - Fully Automatic Line: ระบบควบคุมกระบวนการเคลือบแบบอัตโนมัติเต็มรูปแบบ 📖 Reference [1] EDP Line Specification – Production Dept., SIAM DAISO INDUSTRIES CO., LTD. (N/A) [2] Automotive SST Requirement – Toyota / Honda / Isuzu / Mitsubishi / Ford (N/A) 🔒 Trust เนื้อหานี้ผ่านการตรวจสอบจากแผนก Production / Coating Process ของบริษัท SIAM DAISO INDUSTRIES CO., LTD. เพื่อยืนยันความถูกต้องของข้อมูลเชิงวิชาการ #EDPCoating #AutomotiveCoating #MetalFinishing #SurfaceTreatment #EpoxyCoating #SaltSprayTest #ManufacturingThailand #AutomotiveParts #IndustrialProcess #QualityControl 📆 Updated: 2025-12-08

Spot Welding คืออะไร | ต่างจากการเชื่อมทั่วไปอย่างไรในสายการผลิตอุตสาหกรรม

Spot Welding หรือการเชื่อมแบบจุด เป็นเทคโนโลยีที่ใช้กระแสไฟฟ้าร่วมกับแรงกดในการเชื่อมแผ่นโลหะบาง เหมาะกับการผลิตในสายอัตโนมัติ เช่น อุตสาหกรรมยานยนต์และเครื่องใช้ไฟฟ้า ด้วยจุดเด่นด้านความเร็ว แม่นยำ และต้นทุนต่ำ ======================== ■ Spot Welding คืออะไร? Spot Welding (การเชื่อมแบบจุด) เป็นกระบวนการเชื่อมโลหะที่อาศัย แรงกดและกระแสไฟฟ้า เพื่อทำให้โลหะสองชิ้นหลอมติดกันเฉพาะจุด โดยไม่ต้องใช้ลวดเชื่อมหรือวัสดุเติม หลักการทำงาน: ‐ ใช้อิเล็กโทรดทองแดงกดลงบนโลหะสองแผ่น ‐ ส่งกระแสไฟฟ้าผ่านบริเวณที่สัมผัส ‐ ความต้านทานทำให้เกิดความร้อน ‐ โลหะหลอมรวมกันและเย็นตัวกลายเป็นรอยเชื่อมเฉพาะจุด กระบวนการนี้ใช้เวลาสั้น (หลักมิลลิวินาทีถึงไม่กี่วินาที) และสามารถควบคุมได้ง่ายด้วยระบบอัตโนมัติหรือหุ่นยนต์ ======================== ■ จุดเด่นของการเชื่อมแบบจุด (Spot Welding) ‐ ✅ ความเร็วสูง: เชื่อมได้ในเวลาไม่กี่วินาที เหมาะกับการผลิตจำนวนมาก ‐ ✅ ต้นทุนต่ำ: ไม่ต้องใช้ลวดเชื่อมหรือแก๊ส ‐ ✅ ความแม่นยำ: ควบคุมด้วยหุ่นยนต์ได้แม่นยำและสม่ำเสมอ ‐ ✅ สวยงาม: จุดเชื่อมซ่อนอยู่ด้านใน ไม่กระทบความสวยงามภายนอก ‐ ✅ เหมาะกับระบบอัตโนมัติ: ใช้ร่วมกับไลน์ผลิตและหุ่นยนต์ได้อย่างมีประสิทธิภาพ ■ ข้อจำกัดของ Spot Welding ‐ ❌ ไม่เหมาะกับโลหะหนาเกิน 3 มิลลิเมตร ‐ ❌ ต้องสามารถเข้าถึงชิ้นงานจากทั้งสองด้าน ‐ ❌ ไม่เหมาะกับโลหะที่นำไฟฟ้าได้ดีเกินไป เช่น อะลูมิเนียม (ต้องใช้แรงและกระแสมากขึ้น) ‐ ❌ ความแข็งแรงอาจต่ำกว่าการเชื่อมเต็มแนวในบางกรณี ======================== ■ การใช้งานจริงในอุตสาหกรรมยานยนต์ ในสายการผลิตรถยนต์ Spot Welding ถูกนำมาใช้ประกอบตัวถังจากแผ่นเหล็กหลายชิ้น เนื่องจากให้ความแข็งแรงต่อจุดสูง ใช้เวลาเชื่อมรวดเร็ว และเข้ากับระบบหุ่นยนต์ได้ดี ทำให้เกิด "Robotic Spot Welding" ที่ช่วยเพิ่มคุณภาพและลดแรงงาน มักทำงานร่วมกับกระบวนการอื่นในไลน์ เช่น Pressing และ EDP Coating (สีเคลือบไฟฟ้า) เพื่อสร้างระบบผลิตที่ต่อเนื่องและมีประสิทธิภาพ ======================== ■ Siam Daiso Industries Co., Ltd. Siam Daiso Industries Co., Ltd. คือผู้ผลิตชิ้นส่วนโลหะและอะไหล่ยานยนต์ในประเทศไทยที่เชี่ยวชาญด้าน หากคุณมองหาผู้ผลิตที่เชื่อถือได้ในงานโลหะแบบอัตโนมัติ Siam Daiso คือตัวเลือกที่ตอบโจทย์ทั้งด้านคุณภาพ ความเร็ว และความคุ้มค่า จุดเด่นของ Siam Daiso: ‐ หุ่นยนต์เชื่อมจุดความแม่นยำสูง พร้อมระบบควบคุมอัตโนมัติ ‐ ผสานกระบวนการ Pressing และ EDP coating ในสายเดียว ‐ รองรับการผลิตปริมาณมากด้วยคุณภาพสม่ำเสมอ ‐ ได้รับการรับรอง ISO9001:2015, ISO14001:2015 และ IATF16949:2016 👉 รายละเอียดเพิ่มเติม กรุณาดาวน์โหลดเอกสาร PDF หรือสอบถามข้อมูลกับทางบริษัทได้เลยค่ะ ======================== #SpotWelding #เชื่อมแบบจุด #สายการผลิตยานยนต์ #SiamDaiso #การเชื่อมโลหะบาง #WeldingAutomation #RoboticWelding #EDPCoating #WeldingThailand

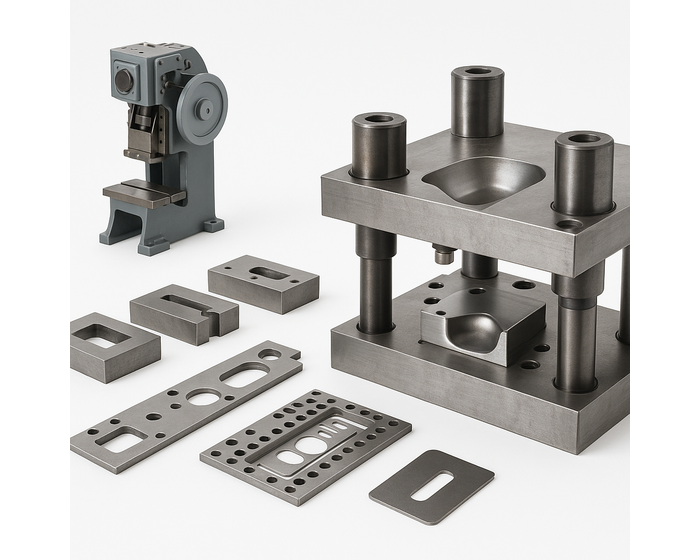

รู้จักเครื่อง Press Machine และแม่พิมพ์โลหะ (Metal Die)|หลักการทำงานและการเลือกใช้งานในโรงงาน

จาะลึกหลักการทำงานของเครื่อง Press Machine และแม่พิมพ์โลหะ (Metal Die) ตั้งแต่ประเภทของเครื่องไปจนถึงข้อดีของการใช้งาน พร้อมแนะนำผู้เชี่ยวชาญด้านงาน Press คุณภาพสูงในไทย ======================== 1. เครื่อง Press Machine คืออะไร? เครื่อง Press Machine (เครื่องเพรส) คือเครื่องจักรที่ใช้สร้างแรงกดสูงเพื่อนำไปขึ้นรูปโลหะผ่านแม่พิมพ์ (Metal Die) โดยมักใช้กับ โลหะแผ่น (Sheet Metal) เพื่อทำการตัด ดัด พับ หรือปั๊มขึ้นรูปให้ได้รูปร่างตามแบบ 📌 การใช้งานในอุตสาหกรรม: - ยานยนต์ (Automotive Parts) - เครื่องใช้ไฟฟ้า (Home Appliances) - อุปกรณ์อุตสาหกรรม (Industrial Equipment) ======================== 2. หลักการทำงานของเครื่อง Press เครื่อง Press จะสร้างแรงกดจากระบบกลไก (Mechanical), ไฮดรอลิก (Hydraulic) หรือเซอร์โวมอเตอร์ (Servo Motor) แล้วส่งแรงกดลงมาที่แม่พิมพ์เพื่อขึ้นรูปโลหะ องค์ประกอบหลักของการทำงาน: 1. ตัวเครื่อง Press – สร้างและควบคุมแรงกด 2. แม่พิมพ์ (Die) – กำหนดรูปร่างของชิ้นงาน 3. วัสดุ (Material) – แผ่นโลหะที่ต้องการขึ้นรูป ======================== 3. ประเภทของเครื่อง Press 3.1 Mechanical Press - ใช้แรงหมุนจาก Flywheel และ Crankshaft - เหมาะกับ: งานที่ต้องการความเร็วสูง เช่น ปั๊มชิ้นส่วนขนาดเล็ก 3.2 Hydraulic Press - ใช้แรงดันจากของเหลวไฮดรอลิก - เหมาะกับ: งานที่ต้องการแรงกดสูงและแม่นยำ เช่น ขึ้นรูปชิ้นส่วนหนา 3.3 Servo Press - ใช้มอเตอร์ไฟฟ้า (Servo Motor) ควบคุมการเคลื่อนที่ - เหมาะกับ: งานที่ต้องการความแม่นยำสูงและควบคุมโปรไฟล์การกดได้ ======================== 4. แม่พิมพ์โลหะ (Metal Die) แม่พิมพ์โลหะเป็นหัวใจของงาน Press โดยมีหลายประเภท: - Blanking Die – ตัดชิ้นงานออกจากแผ่นโลหะ - Bending Die – ดัดโลหะเป็นมุมหรือรูปร่าง - Forming Die – ขึ้นรูปซับซ้อน เช่น ร่องหรือโค้ง - Progressive Die – ทำหลายขั้นตอนในรอบเดียว 📌 การผลิตแม่พิมพ์ต้องใช้ความแม่นยำระดับ ไมครอน (Micron) และมักใช้เทคโนโลยี CNC, EDM, CMM ======================== 5. ข้อดีของการใช้เครื่อง Press - ✅ ความเร็วในการผลิตสูง - ✅ คุณภาพสม่ำเสมอ - ✅ ต้นทุนต่อชิ้นต่ำเมื่อผลิตจำนวนมาก - ✅ รองรับระบบอัตโนมัติได้ - ✅ ตรวจสอบคุณภาพได้ง่าย ======================== 6. ผู้เชี่ยวชาญด้านงาน Press ในไทย – Siam Daiso Industries Co., Ltd. Siam Daiso Industries เป็นผู้เชี่ยวชาญด้าน การกดขึ้นรูปโลหะ (Metal Pressing) และผลิตแม่พิมพ์ภายในบริษัท จุดเด่น: - ออกแบบและผลิตแม่พิมพ์โลหะซับซ้อน - ใช้เครื่อง Press คุณภาพสูง ร่วมกับ Spot Welding, EDP Coating - ผลิตจำนวนมากตามมาตรฐาน ISO9001, ISO14001, IATF16949 รายละเอียดเพิ่มเติม กรุณาดาวน์โหลดเอกสาร PDF หรือสอบถามข้อมูลกับทางบริษัทได้เลยค่ะ ======================== #PressMachine #MetalDie #เครื่องเพรส #แม่พิมพ์โลหะ #SheetMetal #MetalForming #โรงงานอุตสาหกรรม #OEM #การขึ้นรูปโลหะ

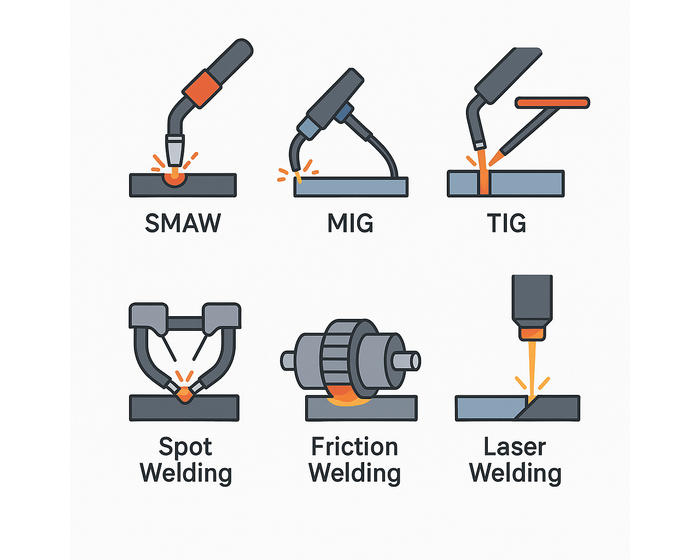

การเชื่อมโลหะ (Welding) มีกี่แบบ?|จุดเด่นแต่ละวิธีที่ใช้ในอุตสาหกรรม

รู้จัก 6 ประเภทการเชื่อมโลหะยอดนิยมในอุตสาหกรรม พร้อมเปรียบเทียบข้อดี ข้อเสีย และคำแนะนำการเลือกวิธีเชื่อมให้เหมาะกับชิ้นงาน ======================== 1. ทำไมต้องเข้าใจวิธีการเชื่อมโลหะ? การเชื่อมโลหะ (Welding) เป็นกระบวนการสำคัญในสายการผลิตของอุตสาหกรรมหลากหลาย เช่น ยานยนต์ เครื่องจักร อิเล็กทรอนิกส์ ไปจนถึงโครงสร้างอาคาร การเลือกวิธีการเชื่อมที่ถูกต้องมีผลต่อทั้งต้นทุน ความแข็งแรงของชิ้นงาน และความปลอดภัยในการใช้งาน ======================== 2. การเชื่อมโลหะ 6 ประเภทหลักที่ใช้ในอุตสาหกรรม 2.1 การเชื่อมไฟฟ้าแบบหุ้มฟลักซ์ (SMAW) ✅ เรียกอีกชื่อว่า “การเชื่อมแบบธูปไฟฟ้า (Manual Arc Welding)” ● ลักษณะ: ใช้ลวดเชื่อมหุ้มฟลักซ์ เมื่อเกิดอาร์กไฟฟ้าจะหลอมโลหะและสร้างแนวเชื่อม พร้อมฟลักซ์ที่ช่วยป้องกันอากาศภายนอก ● จุดเด่น: - เหมาะกับงานโครงสร้างกลางแจ้ง - ใช้อุปกรณ์น้อย เคลื่อนย้ายง่าย - ต้นทุนต่ำ ● ข้อจำกัด: - ความเร็วต่ำ - ต้องใช้แรงงานฝีมือ - มีเศษฟลักซ์ที่ต้องทำความสะอาดหลังเชื่อม ======================== 2.2 การเชื่อม MIG (GMAW) ● ลักษณะ: ใช้ลวดเชื่อมแบบม้วนต่อเนื่อง ปล่อยก๊าซป้องกันแนวเชื่อม (เช่น CO₂ หรือ Argon) ● จุดเด่น: - เชื่อมได้ต่อเนื่อง รวดเร็ว - แนวเชื่อมเรียบ ควบคุมง่าย - เหมาะกับงานอัตโนมัติ ● ข้อจำกัด: - ไม่เหมาะกับงานกลางแจ้ง - ต้องควบคุมการป้อนลวดและอัตราก๊าซ ======================== 2.3 การเชื่อม TIG (GTAW) ● ลักษณะ: ใช้ลวดทังสเตนในการสร้างอาร์ก โดยมีลวดเติมแยก ควบคุมงานด้วยมือหรือเครื่องจักร ● จุดเด่น: - แนวเชื่อมคุณภาพสูงมาก - เหมาะกับวัสดุพิเศษ เช่น สแตนเลส อะลูมิเนียม ไทเทเนียม - ควบคุมรายละเอียดได้ดี ● ข้อจำกัด: - ความเร็วต่ำ - ต้องใช้ช่างเชื่อมที่มีทักษะ - เครื่องมือมีราคาสูง ======================== 2.4 การเชื่อมจุด (Spot Welding) ● ลักษณะ: ใช้แรงกดจากหัวเชื่อมสองด้าน พร้อมส่งกระแสไฟให้เกิดความร้อนเฉพาะจุด ● จุดเด่น: - รวดเร็ว เหมาะกับการผลิตจำนวนมาก เช่น อุตสาหกรรมยานยนต์ - แนวเชื่อมซ่อนในชิ้นงาน ● ข้อจำกัด: - ใช้ได้เฉพาะแผ่นโลหะบาง - ต้องมีเครื่องเฉพาะ ======================== 2.5 การเชื่อมแรงเสียดทาน (Friction Welding) ● ลักษณะ: ใช้แรงกดหรือการหมุนทำให้โลหะเกิดความร้อนและหลอมติดกัน ● จุดเด่น: - ไม่ใช้วัสดุเติม - แนวเชื่อมแข็งแรง - ใช้ได้กับโลหะต่างชนิด เช่น เหล็กกับอะลูมิเนียม ● ข้อจำกัด: - ใช้กับรูปทรงเฉพาะ - ต้องใช้เครื่องจักรเฉพาะทาง ======================== 2.6 การเชื่อมด้วยเลเซอร์ (Laser Welding) ● ลักษณะ: ใช้ลำแสงเลเซอร์พลังงานสูงหลอมโลหะเข้าด้วยกัน ● จุดเด่น: - แนวเชื่อมเรียบ ละเอียด - ความร้อนกระจายน้อย เหมาะกับชิ้นงานขนาดเล็ก - รองรับระบบอัตโนมัติ ● ข้อจำกัด: - เครื่องจักรมีราคาสูงมาก - ต้องควบคุมสภาพแวดล้อมระหว่างเชื่อม ======================== 3. จะเลือกการเชื่อมแบบไหนดี? ปัจจัยที่ต้องพิจารณา: - ประเภทและความหนาของวัสดุ - ความต้องการความแข็งแรงของชิ้นงาน - ความเร็วในการผลิต - งบประมาณ - ความสวยงามของแนวเชื่อม - ความสามารถของทีมและอุปกรณ์ที่มี ======================== 4. แนะนำ Siam Daiso Industries Co.,Ltd. หากคุณกำลังมองหาผู้ผลิตที่มีความเชี่ยวชาญด้านการเชื่อมโลหะโดยเฉพาะ "การเชื่อมจุดอัตโนมัติด้วยหุ่นยนต์ (Robotic Spot Welding)" สำหรับชิ้นส่วนยานยนต์ — Siam Daiso Industries Co.,Ltd. คือพาร์ทเนอร์ที่ไว้วางใจได้ 📍 สนใจบริการ ดาวน์โหลดแคตตาล็อกหรือติดต่อทีมขายได้เลยครับ ======================== #การเชื่อมโลหะ #Weldingในอุตสาหกรรม #วิธีเชื่อมMIG #เชื่อมTIG #SpotWelding #ชิ้นส่วนแม่นยำ #แม่พิมพ์โลหะ #โรงงานผลิตโลหะ #SiamDaiso #OEMไทย

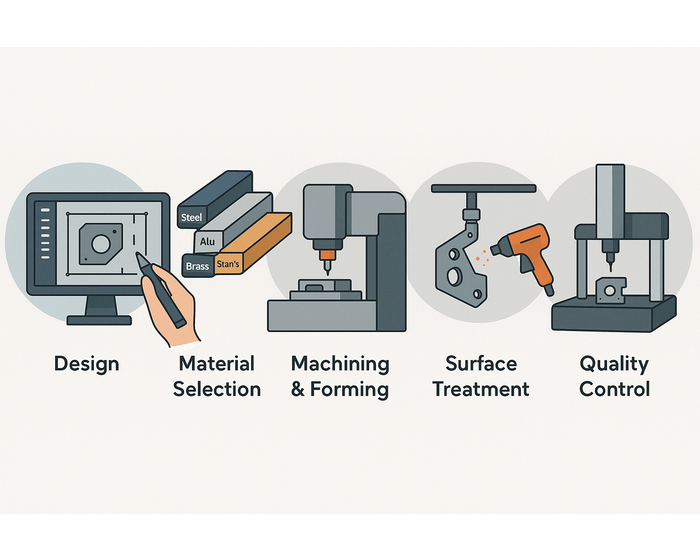

กระบวนการผลิตชิ้นส่วนโลหะคืออะไร? เข้าใจขั้นตอนสำคัญภายใน 5 นาที|เหมาะกับผู้เริ่มต้นและวิศวกร

รู้จักกระบวนการผลิตชิ้นส่วนโลหะตั้งแต่การออกแบบ วัสดุ การขึ้นรูป ไปจนถึง QC เพื่อให้เข้าใจภาพรวมการผลิตและเลือกโรงงานที่เหมาะสมได้ถูกต้อง 1. ทำไมต้องรู้เรื่องกระบวนการผลิตชิ้นส่วนโลหะ? ชิ้นส่วนโลหะ (Metal Parts) เป็นหัวใจสำคัญในอุตสาหกรรมยานยนต์ เครื่องจักร อิเล็กทรอนิกส์ และอุปกรณ์การแพทย์ การเข้าใจแต่ละขั้นตอนของการผลิต จะช่วยให้ผู้ประกอบการหรือวิศวกรไทย: - ประเมินต้นทุนได้แม่นยำ - เลือกเทคโนโลยีที่เหมาะสมกับชิ้นงาน - คัดเลือกผู้ผลิตที่มีความเชี่ยวชาญตรงสาย ======================== 2. ขั้นตอนสำคัญของการผลิตชิ้นส่วนโลหะ 2.1 การออกแบบ (Design) ใช้ซอฟต์แวร์ CAD เช่น SolidWorks, AutoCAD เพื่อสร้างแบบ 2D และ 3D กำหนดขนาด รูปร่าง ความคลาดเคลื่อน และวัสดุ 2.2 การเลือกวัสดุโลหะ (Material Selection) - เหล็กกล้า (Steel): แข็งแรง เหมาะกับงานโครงสร้าง - อลูมิเนียม (Aluminum): น้ำหนักเบา ทนการกัดกร่อน - ทองเหลือง (Brass): ขึ้นรูปง่าย ใช้ในชิ้นส่วนไฟฟ้า - สแตนเลส (Stainless Steel): ทนสนิม ใช้ในอุปกรณ์อาหารและยา 2.3 การขึ้นรูป (Machining & Forming) - CNC Machining (ซีเอ็นซีแมชชีน): เหมาะกับงานที่ต้องการความละเอียด เช่น ±0.01 มม. - Stamping: ผลิตจำนวนมากด้วยแม่พิมพ์ - Wire Cut / EDM: สำหรับชิ้นส่วนที่มีรูปร่างซับซ้อน 2.4 การปรับสภาพผิว (Surface Treatment) เช่น ชุบแข็ง (Hardening), พ่นสีฝุ่น (Powder Coating), ชุบซิงค์ (Zinc Plating) เพื่อเพิ่มความแข็งแรงและความทนทาน 2.5 การตรวจสอบคุณภาพ (Quality Control) - เครื่อง CMM วัดพิกัด 3 มิติ - เวอร์เนียร์คาลิปเปอร์ และไมโครมิเตอร์ วัดความแม่นยำระดับไมครอน ======================== 3. เทคโนโลยีใหม่ที่ยกระดับคุณภาพการผลิต - CAD/CAM Integration: ออกแบบ + สร้างโปรแกรมกัด CNC อัตโนมัติ - Simulation การขึ้นรูป: ลด scrap จากการทดลองผิดพลาด - Automation (ระบบอัตโนมัติ): เพิ่มประสิทธิภาพ ลดแรงงาน ======================== 4. วิธีเลือกผู้ผลิตชิ้นส่วนโลหะในไทย - มีระบบ ISO 9001 - รองรับการผลิตแบบ OEM/ODM - เชี่ยวชาญในงานแม่นยำสูง - มีเครื่องมือวัดมาตรฐานสากล ======================== 5. แนะนำ Siam Daiso Industries Co.,Ltd. Siam Daiso Industries Co.,Ltd. คือผู้เชี่ยวชาญด้าน การผลิตชิ้นส่วนโลหะความแม่นยำสูง และ แม่พิมพ์ปั๊มโลหะ (Metal Stamping Dies) ที่ได้รับความไว้วางใจจากลูกค้าในญี่ปุ่นและยุโรป จุดเด่นของ Siam Daiso ได้แก่: - เชี่ยวชาญด้าน CNC Machining, Wire Cut, EDM, และการผลิตแม่พิมพ์ปั๊มโลหะ - รองรับวัสดุโลหะคุณภาพสูง เช่น Stainless Steel, SKD11, อลูมิเนียม - ควบคุมคุณภาพด้วยเครื่อง CMM และอุปกรณ์วัดละเอียดระดับไมครอน - ให้บริการครบวงจรตั้งแต่การออกแบบแม่พิมพ์ การผลิต และประกอบ 📍 สนใจบริการ ติดต่อหรือดาวน์โหลดแคตตาล็อกได้ที่ https://prime.nc-net.com/98734/th/catalog ======================== #ผลิตชิ้นส่วนโลหะ #แม่พิมพ์ปั๊มโลหะ #CNCแมชชีนนิ่ง #ชิ้นส่วนแม่นยำ #เครื่องมือวัดCMM #EDM #WireCut #OEMไทย #วิศวกรรมการผลิต #SiamDaiso

CONTACT

ติดต่อสอบถาม