PRODUCTS

技術・製品情報

技術・製品情報

18件

業界カテゴリで絞る

素材カテゴリで絞る

精度で絞る

ロット数で絞る

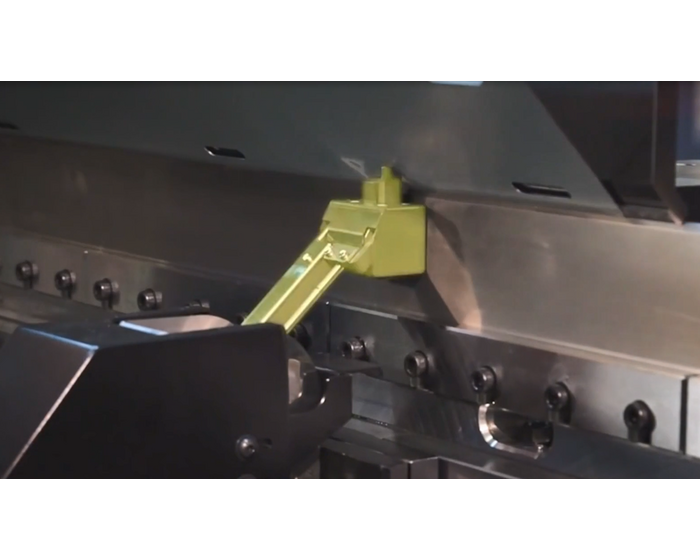

深絞り:自動車向けブレーキクランプ部品|ベトナム

自動車用ブレーキクランプ部品をSPFC材で深絞り加工。破れや割れを防ぎながら順送プレス。肉厚均一・月産30,000個の安定供給を実現。 【概要】 本事例は、自動車のトランク部に使用されるブレーキクランプ部品です。電線を通しカシメる工程で使用されるため、高い強度と安定した形状精度が求められます。SPFC(自動車用加工性冷間圧延高張力鋼板)の材質に対し、順送プレスによる深絞り加工で量産を行っています。 【特長】 ・材質:SPFC(自動車用高張力鋼板、JIS G 3135) ・寸法:φ10 × 30mm ・板厚:t1.6mm → 絞り加工後も肉厚均一 ・順送プレスによる深絞り加工 ・月産30,000個、安定供給体制 ・外観仕上げ:めっき処理(外注対応) 【技術的工夫】 ・割れを防止するため、専用の金型設計を実施 ・高張力鋼板特有の加工性を活かし、深絞り時の肉厚を均一に維持 ※自動車部品メーカーへ納品実績あり 【効果】 ・強度と加工性を両立したSPFC材を使用 ・割れや肉厚ムラを防ぎ、高い寸法精度を確保 ・大量生産における安定した品質と納期を保証 【活用されている業界例】 ・自動車部品(トランク部品・ブレーキ関連部品) ・電装ハーネス固定部品 ・高張力鋼板を使用した軽量化部品 深絞り技術を活かし、自動車向け高張力鋼板部品を安定的に供給いたします。 ■ 詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。

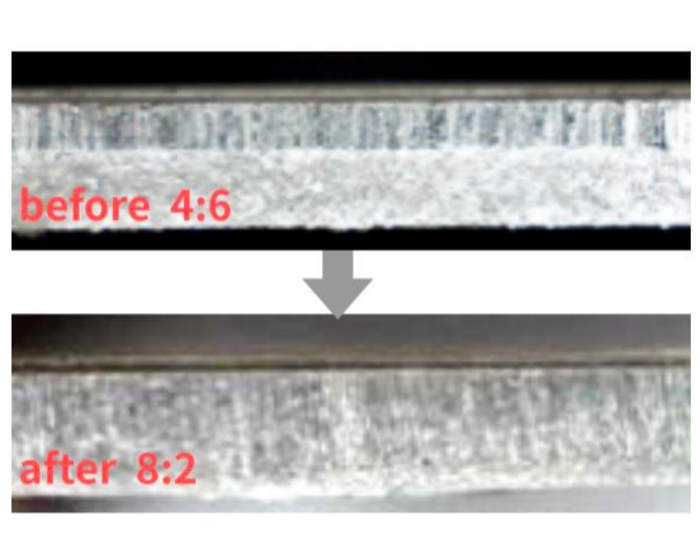

切削加工からプレスへの工法転換:納期短縮 コスト削減

切削加工からプレス加工へ転換し、過給機バルブ部品で納期80%短縮・コスト15%削減を実現した事例をご紹介します。 【概要】 本事例は、摺動精度が求められるオートバイ用過給機バルブ部品を、従来の切削加工からプレス加工に転換したものです。従来の切削加工において、摺動部の面粗度を高く保つことでスムーズなピストン運動を実現していました。しかし切削加工のために加工時間が長く、納期とコストに課題がありました。これをプレスに置き換えたことで大幅な改善を実現しました。 【特長】 ・材質:SPCC、板厚 t1.6mm ・月産30,000個の安定供給実績(10年以上継続) ・せん断面と破断面の比率を制御(通常 4:6 → 実現値 8:2) ・高精度せん断面により摺動部品としての信頼性を確保 ・金型クリアランスを極端に狭めることで精度向上 ・ 【効果】 ・納期短縮:従来比80%削減 ・コスト削減:約15%削減 ・高精度せん断面による摺動性能の維持 ・工法転換により大量生産でも安定した品質を確保 【工法転換のメリット】 ・切削に比べ加工工程が簡略化 ・金型メンテナンスを適切に行うことで長期生産が可能 ・大量生産に適した効率的な生産体制 【活用されている業界例】 ・二輪車・四輪車 ・燃料系バルブ部品 ・電子制御部品 プレス工法への転換により、納期短縮とコスト削減を同時に実現しました。 ■ 詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。

ベトナム プレス量産事例:過給機向けバルブ部品(SPCC)

【ベトナム プレス量産事例:過給機向けバルブ部品(SPCC)】 過給機用ソレノイドバルブ部品をSPCCプレスで月産30,000個安定供給。切削からの工法転換により高精度・短納期を実現。 【概要】 本事例は、オートバイ用燃料給過器のソレノイドバルブに使用される摺動部品です。従来は切削加工で製造されていましたが、プレス工法へ転換することで、量産性とコスト競争力を大幅に向上させました。 【特長】 ・材質:SPCC、板厚 t1.6mm ・ダイとパンチのクリアランスを極端に狭めることでせん断面を拡大 ・破断面を最小化(0.3mm)、せん断面を広く確保(1.7mm) ・月産30,000個の安定供給、10年以上の納品実績 【技術的工夫】 ・切削加工からプレスへの工法転換 ・金型の焼き入れ・メンテナンスを徹底し、消耗対策を実施 ・生産効率と品質を両立する工程管理 【効果】 ・納期を従来比80%短縮 ・加工コストを約15%削減 ・長期的に安定した品質と供給体制を維持 【活用業界例】 ・オートバイ ・自動車 ・電装部品 高精度プレス加工による量産対応で、コスト競争力と納期短縮を同時に実現します。 ■ 詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。

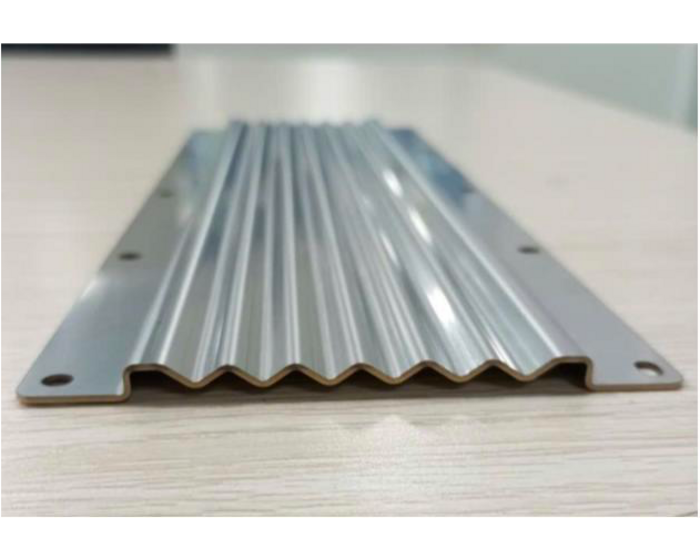

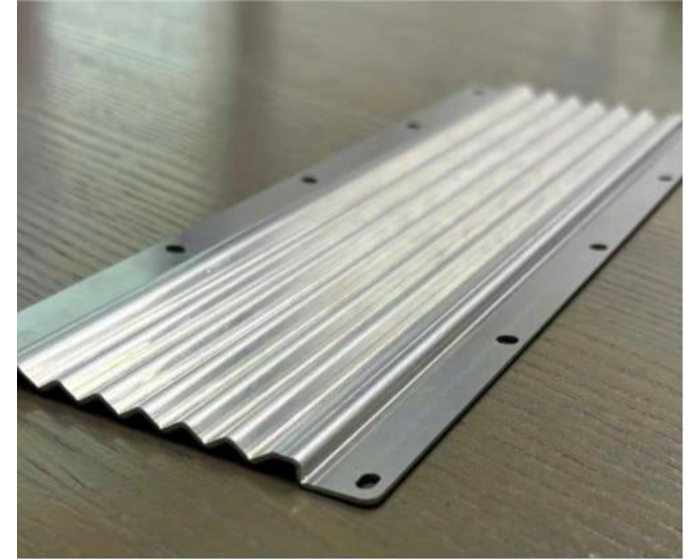

入金機部品 コインスライド版(SUS303、反り無し)

入金機用コインスライド部品の精密板金加工。反りを抑えたSUS303加工で安定供給を実現します。 【概要】 本事例は、金融機器メーカー向けに納入している「入金機のコインスライド部品」の加工事例です。コイン投入時に確実な動作を行うため、平面度・平行度ともに厳しい基準が求められました。当初は平面度0.8~1.0mm程度のばらつきが発生しましたが、材料方向や曲げ順序を工夫することで反りを解消し、安定して平面度0.3mmを実現しました。 【特長】 ・材質:SUS303(硬く加工が難しいステンレス材) ・平面度0.3mm、反り無しの安定加工 ・部品寸法:90mm × 250mm ・波状13回曲げ+両端各3回曲げの複雑形状 ・月産200個での量産対応 ・出荷先:日本(入金機用部品) 【技術的工夫】 ・曲げ開始位置を「中央」からに変更し、変形を最小化 ・材料目の方向を最適化し、反りを解消 ・三次元測定機による全数検査で品質保証 【活用されている業界例】 ・金融機器(ATM、入金機) ・精密機構部品を用いる事務機器 ・高精度が要求される電子機器 反りや歪みの出やすいSUS303でも、精度を追求することで日本市場への安定供給を実現しています。 ■ 詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。

SUS303 複数曲げで平行度0.3|精密板金ベトナム

硬質材SUS303での複数曲げ加工にて、平行度0.3mmを実現。ベトナム拠点から高精度板金を安定供給します。 【概要】 精密板金加工の曲げについての事例です。難加工材であるSUS303を使用し、波状13回曲げ、両端の複数曲げを含む複雑な成形を行いました。高い精度要求に応えるため、加工工程や材料方向の工夫を取り入れ、平行度0.3mmという高精度を達成しました。 【特長】 ・材質:SUS303(硬質で反りやすいステンレス材) ・波部分:13回曲げ、両端部分:各3回曲げ ・加工サイズ:90mm × 250mm ・平面度:0.3mm以内 ・使用設備:AMADA HG1003 ベンダー ・生産数量:200個/月 【能力】 ・材料の目方向を最適化し、反りの発生を低減 ・曲げ順序を「端から」ではなく「中央から」へ変更し、加工歪みを抑制 ・三次元測定機による検査を実施し、安定した寸法精度を確保 【用途例】 ・金融機器(入金機、ATM) ・事務機器 ・電子機器筐体部品 高硬度材のSUS303において、複数曲げと高精度を両立できるのは、LEO ELECTRONICSの経験と工夫によるものです。 詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。

医療機器外国製造業者認定・ISO13485取得|板金・組立 一貫生産

弊社は、医療機器外国製造業者として日本の厚生労働省に登録済みであり、ISO13485(BSI)認証も取得しています。ベトナム・ハイフォン省に位置する工場では、板金・溶接・表面処理・組立・検査までを自社一貫体制で対応可能。医療分野に求められるトレーサビリティ・質管理を徹底し、医療機器用部品の製造と医療用機器筐体の組み立てを行っています。 【特長】 - 医療機器外国製造業者登録済(登録番号:参照可能) - ISO13485(BSI)認証取得による医療機器向け品質管理体制 - 板金~溶接~組立まで、医療機器専用ラインでの一貫生産 - 自動バリ取り機による、板金加工のバリレス化 - 日本人常駐による医療機器レベルの品質監査・対応が可能 【能力】 - 対応材質:ステンレス(SUS304・430)、アルミ、銅、鉄 - 板金加工:ファイバーレーザー、パンチレーザー複合機、ベンダー加工、自動バリ取り機 - 溶接加工:TIG溶接、スポット溶接、ロボット溶接 - 組立工程:ユニット組立、配線・ハーネス、導通・動作検査まで対応 - 品質管理:3次元測定、膜厚・外観検査、部品トレーサビリティ管理 【活用業界例】 - 医療用分析装置の筐体・部品 - 吸引装置・洗浄装置・診断機器の金属部品・フレーム - 病院向けの配電ユニット・操作パネル部品など LEO ELECTRONICSベトナムは、ISO13485認証と医療機器製造登録を活かし、精密板金と組立を通じて医療機器のグローバル供給を支えます。 ■ 詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。

小ロット試作から量産まで|板金・溶接・組立まで社内一貫対応

LEO ELECTRONICS(VIETNAM)LTD.は、ハノイ近郊のハイフォン省に13,000m²の広大な敷地を有し、精密板金・溶接・ハーネス加工・製品組立までをワンストップで対応可能な日系EMSメーカーです。 銅、真鍮、アルミ、ステンレス、鉄など多様な材質に対応した加工体制と、経験豊富な溶接・組立技術者が揃っており、小ロットの試作から量産まで柔軟に対応可能です。日本式の品質基準をベースにした一貫生産体制により、短納期・高品質・多品種対応を実現しています。 通信機器筐体、金融端末、医療機器ユニット EV充電器・制御盤・キオスク端末・照明機器の筐体・フレーム ハーネス・組立を含むユニット製品の完成品出荷対応 など、幅広い分野のお客様にユニットや完成品の供給が可能です。 【特長】 - 敷地面積13,000m²のスケールメリット → 複数案件の同時進行、組立専用ラインの設置、保管・搬送スペースの確保 - 材質対応:銅、真鍮、アルミ、ステンレス、鉄などの高反射材や薄板にも対応 - 社内一貫生産体制:板金・溶接・組立・検査まで完結 - 日本人常駐による品質管理:ISO9001・ISO14001取得工場 - VA・VE提案対応:コスト・工数削減につながる改善提案も可能 【能力】 - 材質対応:銅・真鍮・アルミ(高反射材)/SUS304・430(ステンレス)/鉄(SECC・SPCC等) - 板金:AMADA製パンチ・レーザー複合機/NCベンダー/ファイバーレーザー - 溶接:CO2・TIG溶接、スポット溶接、ロボット溶接機(YASKAWA) - 組立:部品組立~完成品ユニットのセル生産・ライン生産両対応 - 検査:3次元測定器、膜厚・導通・外観チェックなど充実の検査体制 【活用業界例】 - 医療機器・分析装置メーカー - 通信・インフラ設備業界 - EV・再生エネルギー関連機器 - 自動化装置・電装系組立業界 - 公共施設・官公庁向け機器 13,000m²の広い敷地を生かした「板金加工+溶接+組立」の一貫体制による小ロット試作から量産までのOEM対応。短納期・高品質でお客様のニーズにお応えします。 ■ 詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。

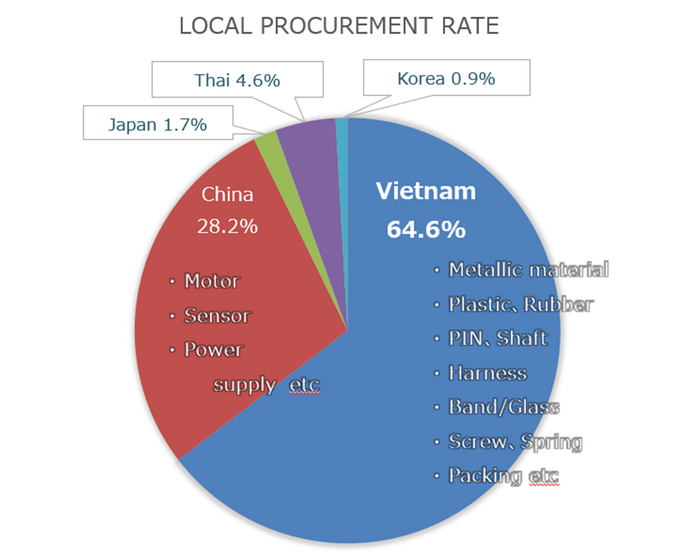

原産地証明書発行可能|ベトナムでの機械のOEM生産

LEO ELECTRONICS(VIETNAM)LTD.は、ベトナム・ハイフォン省に拠点を構える日系板金製造企業として、各種機械のOEM生産に対応しています。板金・溶接・機械組立までの一貫生産体制を活かし、装置フレーム・筐体・内部機構などを現地で生産し供給可能です。さらに、現地調達率は64.6%以上と高く、原産地証明書(CO)の発行が可能なため、ASEAN原産要件を満たす製品として供給することができます。 弊社が原産地証明書を発行することが可能な事で、お客様は経済連携協定に基づく関税の適用を受けて頂くことが出来、お客様の越境サプライチェーン構築にお役立ていただけます。 【特長】 - 板金・溶接・組立まで社内一貫対応のOEM体制 - ベトナム現地での高い部材調達率(64.6%) - 原産地証明書(CO)発行が可能 - 機械筐体、フレーム、カバー部品など多様な機械構造物に対応 - 医療、産業機器、装置系メーカーなどへの納入実績多数 - 日本人技術者常駐による品質・納期対応と日本語での仕様調整 【能力】 - 主な材質:ステンレス(SUS304/430)、鉄(SPCC、SGCC)、アルミ(A5052)、銅 - 加工設備:ファイバーレーザー、パンチ・レーザー複合機、ロボット溶接、自動タップ、ベンダー加工 - 組立設備:ユニット組立・配線・各種検査まで対応 - 品質保証:3次元測定器、工程内検査体制 【活用業界例】 - 産業機械・装置メーカー(OEM・ODM) - 医療・分析装置メーカー - 自動機・検査装置などの専用機メーカー - 海外展開を進める日系製造業各社 LEO ELECTRONICSベトナムでは、高調達率とCO発行対応により、お客様のグローバルサプライチェーン構築を現地生産の面から強力にサポートいたします。 ■ 詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。

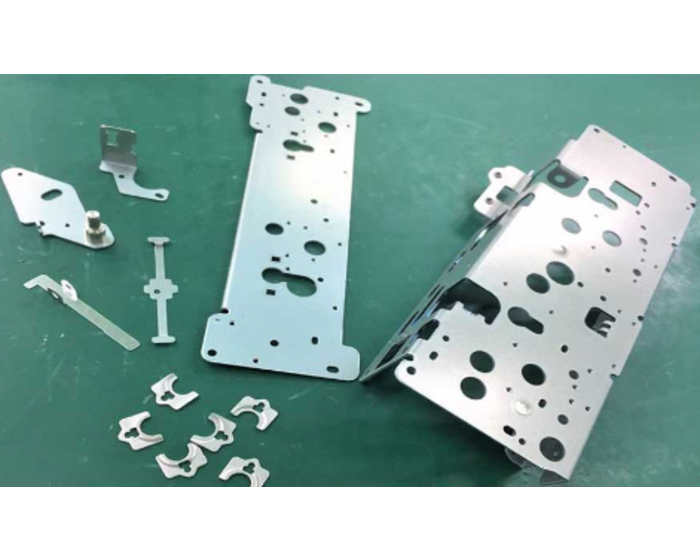

ベトナムでの精密板金筐体製作|多工程・複雑加工の一貫対応

LEO Electronics Vietnamは、複雑な筐体部品を多工程一貫で製作。レーザー・曲げ・タップ・スタッド溶接・塗装まで高精度に対応し、日本基準の品質を提供します。 LEO Electronics Vietnamでは、複数の加工工程を要する精密板金筐体の一貫製作を行っています。 画像のような筐体部品は、レーザー切断やタレットパンチでの複雑な穴加工、複数方向の曲げ加工、多数のタップ穴の精密位置加工、スタッド溶接による部品取り付けといった多工程を組み合わせる必要があります。これらを社内で完結し、塗装など外注加工についても日本基準での品質管理を行うことで、現地調達でも安心できる製品供給を実現しています。 【特長】 - 複雑な穴加工 長穴・丸穴・通気穴など、異形の穴が混在し、レーザー+タレットパンチの複合加工が必要。小径穴は位置ズレが許されないため、高精度なプログラムと加工治具が必須。 - 多方向の曲げ加工 筐体側面・フランジ・補強部の異なる角度・Rでの複数曲げがあり、ベンダー加工時の段取りが複雑です。曲げ順序・治具設定が適切でないと寸法精度が出ず、組立不可になるリスクがあります。 - 多数のタップ加工 内部部品固定用のタップ穴が多数存在し、タップ位置精度の管理が要求されますが、自動タッピング設備を活用し、加工品質と効率を両立しています。 - スタッド溶接・スペーサー溶接 ピン・ボス・スペーサーを所定位置に正確に溶接する必要があり、治具設計の精度が重要です。 - 表面処理(粉体塗装) 黒色粉体塗装による耐久性と美観が求められ、前処理~塗装までの工程管理が必要です。 【LEO Electronics Vietnamの強み】 - レーザー+タレット複合機(AMADA ACIES)で複雑な抜き加工を高精度に実施 - HGシリーズベンディングマシンによる複雑な多方向曲げへの対応 - 自動タッピング機・スタッド溶接設備による量産品質の安定化 - 自動バリ取り機により、安定したバリレス対応 【製作事例】 - 制御盤・通信機器用の筐体部品 - 医療機器内部フレーム・外装パネル - 産業用装置の機構部品 多工程・複雑形状の精密板金もLEO Electronics Vietnamなら一貫対応。日本基準の品質管理で、現地調達の不安を解消します。 ■ 詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。

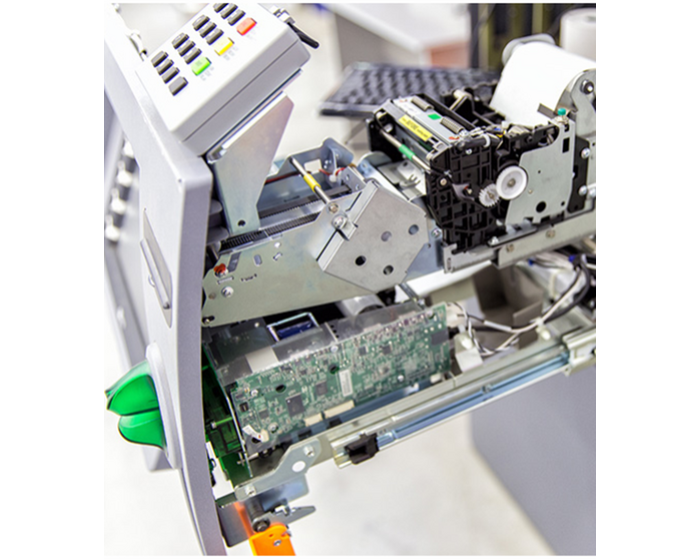

ベトナムOEM事例|金融機器の高品質組立と長期安定供給

LEO Electronics Vietnamは、金融機器メーカー向けに部品約4,000点の大型機器を高品質にOEM組立可能です。VE提案・ドル建て取引・長期安定供給で国際競争力を実現します。 【お客様のニーズ例】 金融機器メーカー様:海外展開に伴うコスト競争力確保と国内品質での海外生産、さらにOUT-OUT取引(ドル建て調達・出荷)を行いたい。 【プロジェクト概要例】 - 対象製品:金融機器(大型機器) - 部品点数:約4,000点 - 精度要求:高精度部品(公差 数μm) - 供給体制:7年以上の長期供給 - 生産数:月3,000台規模 【LEO ELECTRONICSの対応】 - VE提案によるコスト低減 高精度部品の中国国内での調達に際し、材料・工法・形状の最適化提案を実施。 設計段階からVEを行い、国際競争力のある価格を実現。 - 効率的な生産方式 セル生産とライン生産を組み合わせたハイブリッド生産方式を採用。 大型機器でも効率的かつ柔軟な生産体制を確立。 - 輸出国仕様での出荷試験 出荷試験では輸出先国の紙幣を準備し動作検証を実施。 国内製品と遜色ない品質でOEM組立対応いたします。 - 合理的なOUT-OUT取引 機械部品・電気部品のほぼ全てをドル建てで調達・出荷。 サプライチェーン全体で合理的な国際取引を実現。 【ご提供できる成果】 - 国内品質と同等の仕上がりをベトナムで実現 - 長期安定供給と月3,000台規模の量産対応 - 国際競争力のある価格での提供により、海外展開を強力に支援 LEO Electronics Vietnamは、金融機器の高品質OEM組立で、国際競争力と国内品質の両立を実現します。 ■ 詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。

精密板金と組立 インフラ機器量産|ベトナム

LEO Electronics Vietnamは、約6,000点の部品を用いる大型インフラ機器を精密板金加工・組立まで一貫対応。VE提案と多能工セル生産でコスト削減と高品質を両立します。 【お客様のニーズ例】 社会インフラ機器メーカー様:大型入札案件において製造原価を国内生産より削減したい。10年以上の長期安定供給と大きな生産変動(20台/月~200台/月)への対応もお願いしたい。 【プロジェクト概要例】 - 対象製品:社会インフラ向け大型精密機器 - 部品点数:約6,000点 - 精度要求:最も厳しい部品(ローラー)で公差μm - 供給体制:10年以上の長期供給 - 生産変動:月20台~200台 【LEO ELECTRONICSの対応】 - 現地調達とVE提案 難易度の高い精密加工部品を中国国内で調達しコスト削減。 材料・工法のVE提案を継続し、調達コストを最適化。 - 生産変動に対応するセル生産 多能工によるセル生産方式で生産変動に柔軟対応。 少量~大量生産まで効率的に対応できる生産体制を確立。 - 6,000点部品の高精度組立 プロジェクトチームを結成し、複雑な大型精密機器の組立を実現。 作業工数の削減と品質向上を継続的に実施。 - 長期供給に向けた設計対応 維持設計や品質改善活動をお客様と連携し、10年以上の安定供給を支援。 - コスト・品質の両立 国内品質を満足したうえで製造原価の削減に成功。 【ご提供できる成果】 - 国内同等品質での海外生産を実現 - 製造原価削減目標を達成 - 長期安定供給(10年以上)と生産変動対応を両立 LEO Electronics Vietnamは、精密板金加工から組立まで一貫対応し、大型インフラ機器の高品質・低コスト製造を実現します。 ■ 詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。

高効率板金加工 自動タップ、自動溶接、ベンダー加工の標準化

弊社では板金加工の「標準化」「省力化」「安定品質」をテーマに、自動化設備を積極的に導入しており、自動タップ、ロボット溶接、アジャスターサポート付きベンダーマシンなどによる高効率な板金加工を実現しています。これにより、人によるばらつきを減らし、リードタイム短縮と再現性の高い高品質維持の両立を実現しています。 これらの高効率な板金加工の工夫は以下のような場面で活用されています。 - 自動販売機フレームのタップ工程を自動化し、作業時間を30%短縮 - 通信機器の長尺フレームをアジャスター付きベンダーで高精度曲げ加工 - 医療装置用金属カバーのロボット溶接による量産化 【特長】 - 自動タップ装置による安定したネジ立て加工(一定トルク・深さ制御) - アジャスターサポート付きベンダーマシンによる大物・長尺加工品の精度向上 - ロボット自動溶接による省人化と溶接品質の均一化 - 日本本社と同等の品質基準:ISO9001・ISO14001取得、5名の日本人が常駐管理 - 試作から量産まで柔軟に対応可能な一貫生産体制 【能力】 - タッピング設備:自動トルク管理付きタッピングマシン(M3~M8対応) - ベンディング設備:アジャスター付きNCベンダー(長尺品対応、反り抑制)、他 - 溶接設備:YASKAWAロボット溶接装置(CO2・スポット対応) - その他:CNCタレットパンチ、ファイバーレーザー、ワイヤーカット、マシニングセンター、3次元測定機 【採用用途例】 - 電子機器・事務機器業界 - 医療機器業界 - 通信インフラ・防災機器業界 - モビリティ・エネルギー機器分野 LEO ELECTRONICS(VIETNAM)LTD.は、ベトナム・ハイフォン省に生産拠点を構える、プレス・板金・金型・組立・ハーネス加工まで一貫対応可能な日系EMS企業です。 人手不足対策・作業標準化を実現する板金加工をお探しの方へ。LEO ELECTRONICSベトナムは、生産性と品質の両立を可能にする最適なパートナーです。 ■ 詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。

パンチレーザーによる高効率板金加工|レーザー・パンチ・タップ

- パンチレーザー複合機による高効率な板金加工。レーザー切断・パンチング・タップ加工を1台で完結。LEO Electronics Vietnamが多品種少量生産にも対応します。 パンチレーザーを活用した板金加工の効率化を追求するLEO Electronics Vietnamでは、レーザー切断・パンチング・タップ加工を1台で完結するパンチレーザー複合機(AMADA ACIES-2512AJe)を導入しています。工程を集約することで段取り時間を削減し、生産リードタイムを短縮。板金加工の省力化・安定品質・短納期化を実現しています。 【特長】 - パンチレーザー複合機で、レーザー・パンチ・タップの3工程を1台で処理 - 板金加工における工程移動が不要で、段取り工数を大幅削減 - 金型自動交換機構(PDC)により、多品種対応と夜間無人運転も可能 - アルミ・銅・真鍮などの高反射材にも対応可能 - 精密なタップ加工が可能(M2〜M6) 【能力】 - 機械特徴:AMADA ACIES-2512AJe(3kWファイバーレーザー搭載) 国内唯一の設備 - 加工サイズ:板厚0.3~6.0mm、素材サイズ1,250mm×2,500mmまで対応 - 対応材料:鉄、ステンレス、アルミ、銅など - 加工精度:±0.1mm(設計・条件による) - タップ対応サイズ: M2~M6 - その他設備:CNCタレットパンチ、プレス機26台、マシニングセンター、ワイヤーカット、ベンディング機 【用途例】 - 電子機器の筐体および内部金属部品 - 医療機器・自動販売機・金融端末の構造部品 - 通信インフラ設備、エネルギー関連機器、FA装置部品など - 金融端末向けアルミ・銅の精密筐体部品 - 医療装置の内部銅材パーツ加工 パンチレーザー複合機による板金加工の自動化・一貫加工により、作業の効率化と品質安定を実現。多品種少量にも柔軟に対応し、精度・納期・コストのバランスに優れた生産体制を構築しています。 詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。

CONTACT

お問い合わせ