SERVICE

สินค้าและบริการการผลิต

สินค้าและบริการการผลิต

16รายการ

กรองตามหมวดหมู่

ทำความเข้าใจเกี่ยวกับการอบชุบความร้อน | ประเภท กระบวนการ และการประยุกต์ใช้ในอุตสาหกรรม

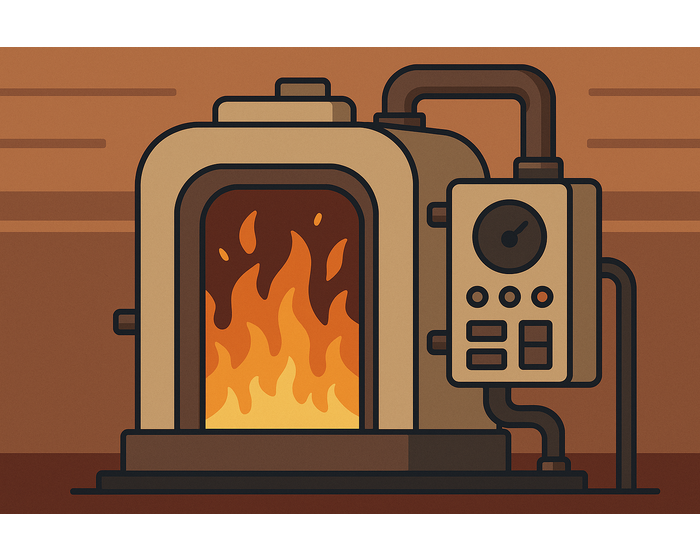

การอบชุบความร้อนเป็นกระบวนการที่ช่วยเพิ่มความแข็งแรง ความทนทาน และอายุการใช้งานของโลหะอย่างมีประสิทธิภาพ เหมาะกับงานในอุตสาหกรรมที่ต้องการความแม่นยำสูง เช่น ยานยนต์ อากาศยาน เครื่องมือ และงานก่อสร้าง ประเภทของการอบชุบความร้อน 1. การอบอ่อน (Annealing) ลดความแข็ง คลายความเครียด เหมาะกับเหล็ก ทองแดง อะลูมิเนียม 2. การอบคืนตัวปกติ (Normalizing) เพิ่มความเหนียว ลดความเครียดภายในเนื้อเหล็กกล้าก่อสร้าง 3. การชุบแข็ง (Hardening) เพิ่มความแข็งแรง เหมาะสำหรับเฟือง ใบมีด แม่พิมพ์ 4. การอบคืนตัว (Tempering) ลดความเปราะ เพิ่มความเหนียวหลังการชุบแข็ง เช่น สปริง ใบมีด 5. การชุบแข็งเฉพาะผิว (Case Hardening) เพิ่มความแข็งเฉพาะผิว โดยยังรักษาความเหนียวของแกน เช่น เฟือง ตลับลูกปืน กระบวนการอบชุบความร้อน - การให้ความร้อน: ควบคุมอุณหภูมิให้เหมาะกับประเภทโลหะ - การแช่ (Soaking): คงอุณหภูมิไว้จนทั่วถึง - การทำให้เย็น: เร็ว (น้ำหรือน้ำมัน) หรือช้า (ในเตา) ขึ้นกับวัตถุประสงค์ การประยุกต์ใช้งานในอุตสาหกรรม - ยานยนต์: เพลาข้อเหวี่ยง เฟือง สปริง - อากาศยาน: ใบพัดกังหัน ฐานล้อ - เครื่องมือแม่พิมพ์: ดอกสว่าน ใบเลื่อย - งานก่อสร้าง: เหล็กโครงสร้าง สะพาน รางรถไฟ แนวทางเลือกกระบวนการให้เหมาะสม - เหล็กกล้า: ใช้การชุบแข็งร่วมกับการอบคืนตัว - อะลูมิเนียม: ใช้ Annealing หรือ T6 Treatment - งานทนสึกหรอ: เหมาะกับ Case Hardening แนะนำบริการ: อบชุบความร้อนโดย Dowa Thermotech Dowa Thermotech ให้บริการอบชุบโลหะครบวงจร ตั้งแต่ การชุบแข็งผิว (Carburizing, Nitriding) ไปจนถึง การอบคืนตัว (Tempering) และ การควบคุมคุณภาพตามมาตรฐานอุตสาหกรรม รองรับงานในอุตสาหกรรมยานยนต์ อิเล็กทรอนิกส์ และชิ้นส่วนเครื่องจักรกลในประเทศไทย #อบชุบความร้อน #ชุบแข็ง #HeatTreatment #โลหะวิทยา #เฟืองเกียร์ #อะไหล่ยานยนต์ #แม่พิมพ์ #DowaThermotech #Nitriding #Tempering

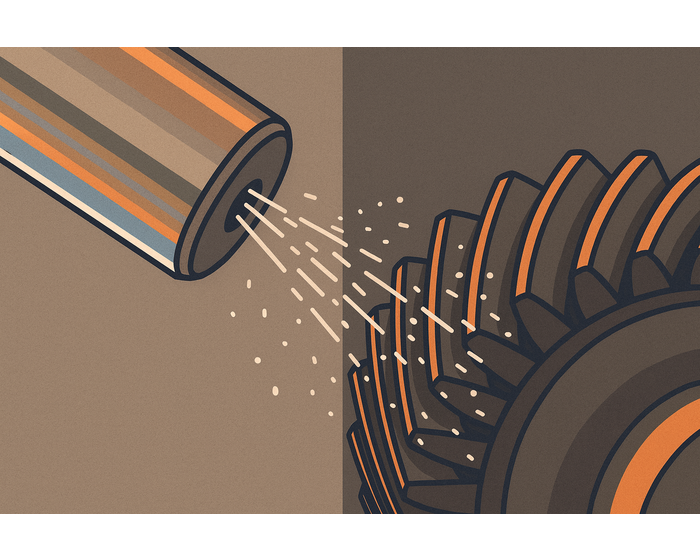

การทำช็อตพีนนิ่ง (Shot Peening) คืออะไร?|เทคนิคปรับผิวเพื่อเพิ่มความแข็งแรงและต้านความล้า

ช็อตพีนนิ่ง (Shot Peening) เป็นกระบวนการเสริมความแข็งแรงให้ผิวโลหะโดยใช้แรงกระแทกจากเม็ดโลหะขนาดเล็ก ด้วยความเร็วสูง เพื่อสร้างแรงอัดตกค้างที่ช่วยต้านทานการล้า (Fatigue) ลดการแตกร้าว และยืดอายุการใช้งานของชิ้นส่วนอุตสาหกรรม หลักการทำงานของช็อตพีนนิ่ง เม็ดโลหะกลม เช่น เม็ดเหล็ก บีดแก้ว หรือเซรามิก จะถูกยิงด้วยแรงสูงให้กระแทกผิวชิ้นงาน ทำให้ผิวเกิด การเสียรูปพลาสติก เกิดเป็น แรงอัดตกค้าง (Residual Compressive Stress) ซึ่งมีผลต่อ: - ลดโอกาสเกิดรอยร้าวขนาดเล็ก - เพิ่มความทนทานต่อการล้าและการโหลดซ้ำ - เสริมความแข็งแรงโดยไม่เพิ่มขนาดหรือเปลี่ยนวัสดุ ประโยชน์และการประยุกต์ใช้ในอุตสาหกรรม 1. อุตสาหกรรมอากาศยาน - ใบพัดเทอร์ไบน์ ล้อเกียร์ → เพิ่มความทนต่อแรงสั่นสะเทือนและแรงดึง 2. อุตสาหกรรมยานยนต์ - เพลาข้อเหวี่ยง สปริง เฟือง → เพิ่มความแข็งแรง ลดความเสียหายจากความล้า 3. แม่พิมพ์และเครื่องจักรกล - ลดความเครียดตกค้างจากการเชื่อมหรือกัด 4. อุปกรณ์การแพทย์และอิเล็กทรอนิกส์ - เสริมความแข็งแรงโดยไม่เพิ่มน้ำหนักหรือขนาดชิ้นงาน > ช่วยยืดอายุการใช้งานของชิ้นส่วนได้ถึง 1.5 – 2 เท่า เมื่อออกแบบและควบคุมกระบวนการอย่างเหมาะสม ปัจจัยที่ส่งผลต่อคุณภาพของช็อตพีนนิ่ง - วัสดุของช็อต: เม็ดเหล็ก สแตนเลส แก้ว หรือเซรามิก ตามวัสดุชิ้นงาน - ขนาดเม็ดช็อต: เม็ดเล็กให้ผิวละเอียด เม็ดใหญ่ลงลึกกว่า - Almen Intensity: ใช้แถบทดสอบ Almen ควบคุมความแรงกระแทก - Coverage: ครอบคลุมผิวชิ้นงาน 100% เพื่อผลลัพธ์ที่สม่ำเสมอ ช็อตพีนนิ่งกับการผลิตชิ้นส่วนในประเทศไทย เหมาะกับโรงงานที่ผลิต: - เฟือง เพลาข้อเหวี่ยง เพลาขับ - สปริงระบบกันสะเทือน - แม่พิมพ์และเครื่องมือแม่นยำ - อุปกรณ์แพทย์หรืออิเล็กทรอนิกส์ที่ต้องการชิ้นงานบาง เบา และแข็งแรง ข้อดีสำหรับโรงงานไทย: - ลดต้นทุนจากการเปลี่ยนอะไหล่ - ออกแบบชิ้นงานให้บางลงได้ - รองรับการใช้งานในสภาพแรงสั่นหรือแรงกระแทกสูง #ShotPeening #เสริมความแข็งแรงผิว #เทคโนโลยีป้องกันความล้า #อายุการใช้งานยาวนาน #อุตสาหกรรมยานยนต์ #แม่พิมพ์แม่นยำ #โรงงานไทย #กระบวนการเพิ่มความทนทาน #วิศวกรรมผิวโลหะ #เครื่องจักรกลหนัก

การเคลือบผิวโลหะ (Metal Coating)|เทคนิคป้องกันสนิม เพิ่มความแข็ง และยืดอายุการใช้งาน

การเคลือบผิวโลหะเป็นเทคโนโลยีที่ช่วยเพิ่มความแข็งแรง ทนการสึกหรอ ป้องกันการกัดกร่อน และเสริมคุณสมบัติเฉพาะให้กับชิ้นส่วนโลหะ เหมาะกับชิ้นส่วนในอุตสาหกรรมที่ต้องการความทนทานสูง เช่น ยานยนต์ แม่พิมพ์ และอาหาร ทำไมต้องเคลือบผิวโลหะ? - ป้องกันสนิมและการกัดกร่อน - เพิ่มความแข็ง ทนแรงเสียดทาน และแรงกระแทก - ลดต้นทุนบำรุงรักษาในระยะยาว - เพิ่มคุณสมบัติเฉพาะ เช่น ทนความร้อน ต้านเชื้อแบคทีเรีย - เสริมภาพลักษณ์ ด้วยพื้นผิวเงางามหรือสีสันพิเศษ การเคลือบผิวจึงเป็นหนึ่งในวิธีที่ เพิ่มประสิทธิภาพโดยไม่ต้องเปลี่ยนวัสดุหลัก วิธีการเคลือบผิวโลหะยอดนิยม 1. ชุบสังกะสี (Galvanizing) ป้องกันสนิม เหมาะกับโครงสร้างเหล็กภายนอก เช่น เสา โครงหลังคา 2. พ่นสีอุตสาหกรรม เพิ่มความทนทานต่อการกัดกร่อนและสร้างรูปลักษณ์ที่น่าสนใจ 3. การชุบด้วยไฟฟ้า (Electroplating) เช่น ชุบนิกเกิลหรือโครเมียม → เพิ่มความเงางาม ความแข็ง และการนำไฟฟ้า 4. Thermal Spray Coating ใช้พ่นผงโลหะที่หลอมละลาย → เหมาะกับชิ้นส่วนที่รับแรงเสียดทานสูง เช่น แกนเพลา ใบพัด 5. PVD / CVD Coating เคลือบไอสาร → ใช้ในแม่พิมพ์ ชิ้นส่วนความแม่นยำสูง เช่น ดายปั๊ม ดอกสว่าน อุตสาหกรรมที่ใช้การเคลือบผิวอย่างแพร่หลาย - ยานยนต์: เคลือบเฟือง เพลาขับ ลูกปืน → ลดการสึกหรอ - แม่พิมพ์/เครื่องมือ: เคลือบเพื่อทนต่อแรงกระแทกและการเสียดสี - อาหารและยา: เคลือบผิวให้ทำความสะอาดง่าย ไม่ปนเปื้อน - อิเล็กทรอนิกส์: เคลือบป้องกันสนิมหรือเพิ่มการนำไฟฟ้า แนวทางการเลือกวิธีเคลือบที่เหมาะสม พิจารณาจาก: - วัสดุของชิ้นงาน: เหล็ก อลูมิเนียม หรือสแตนเลส - สภาพแวดล้อมใช้งาน: ชื้น เค็ม ร้อน หรือมีสารเคมี - คุณสมบัติที่ต้องการเพิ่ม: ความแข็ง ทนความร้อน ป้องกันแบคทีเรีย - งบประมาณ: บางวิธีเหมาะกับงานจำนวนมาก เช่น พ่นสี หรือชุบสังกะสี ส่วน PVD/CVD เหมาะกับงานแม่นยำพิเศษ #การเคลือบผิวโลหะ #ป้องกันสนิม #PVDCoating #ThermalSpray #Electroplating #แม่พิมพ์อุตสาหกรรม #โครงสร้างเหล็ก #วัสดุทนสึกหรอ #โรงงานอุตสาหกรรม #ชิ้นส่วนยานยนต์

Tough-nite treatment (Gas Soft Nitriding) คืออะไร | พื้นฐานและจุดเด่นของการไนไตรด์แบบก๊าซ

Tough-nite หรือการไนไตรด์แบบก๊าซ เป็นกระบวนการเสริมความแข็งแรงผิวโลหะโดยไม่ทำให้ชิ้นงานบิดเบี้ยว เหมาะกับชิ้นส่วนที่ต้องการความแม่นยำสูง เช่น เพลาขับ แม่พิมพ์ และวาล์วในระบบนิวแมติก Tough-nite (Gas Soft Nitriding) คืออะไร กระบวนการนี้ใช้ความร้อนต่ำ (550–580°) ร่วมกับก๊าซแอมโมเนียและไฮโดรคาร์บอน ทำให้ไนโตรเจนและคาร์บอนแทรกซึมเข้าสู่ผิวโลหะ เกิดเป็นชั้นไนไตรด์ที่: - แข็งแรง ทนการสึกหรอ - ลดแรงล้า (Fatigue) - ไม่ทำให้ชิ้นงานเสียขนาดหรือรูปร่าง เหมาะสำหรับชิ้นงานที่ผ่านการกลึงละเอียดและต้องการความแม่นยำสูง หลักการทำงานและชั้นผิวที่เกิดขึ้น 1. ปล่อยก๊าซ NH₃ เข้าสู่เตา 2. NH₃ แตกตัวปล่อยไนโตรเจนเข้าสู่ผิวโลหะ 3. เติมไฮโดรคาร์บอนเพื่อเพิ่มคาร์บอน → เกิด Carbonitriding 4. ผิวชั้นนอกเกิดโครงสร้างไนไตรด์ ε-Fe₂–₃N และ γ'-Fe₄N 5. ใต้ชั้นผิวเกิด Diffusion Zone ที่ช่วยต้านแรงล้า ผลลัพธ์คือผิวแข็ง ทนต่อแรงเสียดทาน ขณะที่แกนกลางยังคงความเหนียว ไม่เปราะ จุดเด่นของ Tough-nite เมื่อเปรียบเทียบกับการชุบคาร์บอน (Carburizing), การชุบแข็งด้วยความถี่สูง (Induction Hardening) และการไนไตรด์แบบพลาสมา (Plasma Nitriding): - Tough-nite ไม่ทำให้ชิ้นงานบิดเบี้ยวหรือเสียรูป - ให้ความแข็งทั่วทั้งผิว ไม่เฉพาะจุด - ต้นทุนต่ำและควบคุมกระบวนการได้ง่าย - เหมาะสำหรับงานที่ต้องการผิวละเอียดและความแม่นยำสูง - เมื่อเสริมด้วยกระบวนการ QPQ จะช่วยเพิ่มการต้านสนิมได้อย่างมีประสิทธิภาพ อย่างไรก็ตาม Tough-nite ไม่เหมาะกับชิ้นงานที่ต้องการชั้นแข็งลึกมาก หรือ ใช้งานในอุณหภูมิสูงเกิน 550° ประโยชน์และตัวอย่างการใช้งาน ประโยชน์หลัก: - ความแข็งผิวสูง (Hv600–900) - ลดความเสี่ยงจากความล้าและแรงดัด - ลดการยึดติดระหว่างผิวโลหะ - เพิ่มความต้านทานการกัดกร่อน เมื่อผ่าน QPQ ตัวอย่างการใช้งาน: - เพลาขับ เฟือง ลูกสูบในระบบส่งกำลัง - สไลด์แม่พิมพ์ แผ่นรองดาย - วาล์วและลูกสูบในระบบไฮดรอลิก/นิวแมติก - ชิ้นส่วนเครื่องจักรกลที่มีการเคลื่อนไหวต่อเนื่อง #ToughNite #SoftNitriding #GasNitriding #QPQ #เพิ่มความแข็งผิว #ไนไตรด์ผิวโลหะ #ลดความล้า #แม่พิมพ์แม่นยำ #ชิ้นส่วนยานยนต์ #เทคโนโลยีชุบผิว

เปรียบเทียบ Shot Peening แบบหัวฉีดกับแบบใบพัด|เลือกอย่างไรให้เหมาะกับการผลิต

Shot Peening เป็นเทคโนโลยีเสริมความแข็งแรงผิวโลหะโดยการยิงเม็ดโลหะเพื่อสร้างแรงอัดตกค้าง ซึ่งช่วยเพิ่มความทนต่อความล้าและยืดอายุชิ้นส่วน ระบบ หัวฉีด เหมาะกับงานละเอียด ส่วน ใบพัด เหมาะกับงานปริมาณมาก Shot Peening คืออะไร? กระบวนการ Shot Peening คือการยิง เม็ดช็อตขนาดเล็ก (เช่น เม็ดเหล็กหรือบีดแก้ว) ลงบนผิวโลหะด้วยความเร็วสูงเพื่อสร้าง แรงอัดตกค้าง (Residual Compressive Stress) ซึ่งช่วย: - ลดโอกาสเกิดรอยร้าว - เพิ่มความทนต่อแรงล้า - ยืดอายุการใช้งานของชิ้นส่วนอย่างมีประสิทธิภาพ นิยมใช้ใน เฟือง, สปริง, ใบพัด, และชิ้นส่วนที่รับแรงสั่นสะเทือน แบบหัวฉีด (Nozzle Type) - ใช้ ลมอัด ยิงเม็ดช็อตจากหัวฉีดด้วยความเร็วสูง - สามารถติดตั้งร่วมกับ หุ่นยนต์หลายแกน เพื่อควบคุมจุดยิง - เหมาะกับ ชิ้นงานซับซ้อนหรือขนาดเล็ก เช่น ใบพัดเทอร์ไบน์ หรือเฟืองละเอียด ข้อดี: - ความแม่นยำสูง ยิงเฉพาะจุดได้ดี - ปรับความเร็วและมุมยิงได้ละเอียด - รองรับการผลิตแบบ Custom ข้อควรพิจารณา: - ต้นทุนและการใช้พลังงานสูงกว่า - ความเร็วในการผลิตต่ำกว่าระบบใบพัด แบบใบพัด (Impeller Type) - ใช้ แรงเหวี่ยงจากใบพัดหมุน ยิงเม็ดช็อตลงบนผิวงาน - เหมาะกับการยิงชิ้นงานทีละจำนวนมาก เช่น ชิ้นส่วนรถยนต์หรือโครงสร้างโลหะ ข้อดี: - ความเร็วการผลิตสูง - ต้นทุนต่อชิ้นต่ำ - ระบบง่าย บำรุงรักษาง่าย ข้อควรพิจารณา: - ไม่สามารถควบคุมจุดยิงได้แม่นยำ - ไม่เหมาะกับชิ้นงานรูปร่างซับซ้อน ปัจจัยในการเลือกระบบ Shot Peening พิจารณาจาก: - ความซับซ้อนของชิ้นงาน → ชิ้นงานโค้งหรือมีมุมเยอะใช้หัวฉีดดีกว่า - ระดับความแม่นยำที่ต้องการ → งานละเอียดใช้หัวฉีด - ปริมาณผลิตต่อวัน → งานเยอะใช้ใบพัดคุ้มกว่า - งบประมาณและค่าใช้จ่ายระยะยาว → ใบพัดต้นทุนต่ำกว่า - พื้นที่ติดตั้งและระบบอัตโนมัติ → หัวฉีดยืดหยุ่นกว่าในการติดตั้งกับหุ่นยนต์ สรุป - หากผลิต ชิ้นส่วนความแม่นยำสูงในปริมาณน้อย → ควรใช้ระบบ หัวฉีด - หากผลิต จำนวนมาก ต้องการความคุ้มค่าและรวดเร็ว → ใช้ระบบ ใบพัด เหมาะกว่า การเลือกระบบ Shot Peening ให้ตรงกับ ลักษณะผลิตภัณฑ์และกำลังการผลิต จะช่วยลดต้นทุนระยะยาวและเพิ่มคุณภาพชิ้นงาน #ShotPeening #เปรียบเทียบหัวฉีดกับใบพัด #พ่นยิงโลหะ #เสริมความแข็งแรงผิว #โรงงานผลิตชิ้นส่วน #ลดแรงล้า #ยืดอายุชิ้นงาน #กระบวนการผลิต #โรงงานไทย #เครื่องจักรกลหนัก

การเคลือบฟิล์มออกไซด์ด้วยไอน้ำ (HOMO Treatment) คืออะไร? | ป้องกันสนิมโดยไม่เปลี่ยนขนาดชิ้นงาน

HOMO Treatment คือการเคลือบฟิล์ม Fe₃O₄ บนผิวเหล็กด้วยไอน้ำอุณหภูมิสูง โดยไม่ใช้สารเคมี ช่วยป้องกันสนิมได้ดี โดยไม่เปลี่ยนขนาดชิ้นงาน เหมาะกับงานแม่นยำและสายการผลิตที่ใส่ใจสิ่งแวดล้อม การเคลือบ HOMO (Hydrothermal Oxidation Metal Oxide) คืออะไร เทคโนโลยีนี้ใช้ไอน้ำอิ่มตัวที่อุณหภูมิ 300 – 600° เพื่อสร้างฟิล์ม Fe₃O₄ (แมกนีไทต์) บนผิวเหล็กโดยตรงโดยไม่ต้องใช้สารเคมีใดๆ ไม่ต้องชุบ ไม่ต้องล้างหลังการเคลือบ และไม่ก่อให้เกิดน้ำเสีย เป็นวิธีที่ รักษาสิ่งแวดล้อมและลดต้นทุนการจัดการของเสีย กลไกการเกิดฟิล์มและคุณสมบัติ - เมื่อเหล็กสัมผัสไอน้ำร้อน จะเกิดฟิล์ม Fe₃O₄ สีดำหรือเทาดำ - ฟิล์มมีโครงสร้างละเอียด เรียบเงาเล็กน้อย - ความหนาประมาณ 1–2 ไมครอน เพียงพอสำหรับป้องกันการกัดกร่อนในอากาศทั่วไปและกรดอ่อน - ไม่ลอกง่าย และไม่รบกวนขนาดชิ้นงาน เปรียบเทียบ HOMO กับวิธีอื่น ข้อได้เปรียบของ HOMO Treatment: - ไม่เปลี่ยนรูปหรือขนาดของชิ้นงาน → เหมาะกับงานที่ผ่านการกลึงละเอียด - ไม่ใช้สารเคมี → ไม่ต้องล้าง ไม่มีน้ำเสีย - ฟิล์มแข็งแรงกว่า black oxide และมีความคงทนมากกว่า - สามารถเสริมด้วยน้ำมันกันสนิม สำหรับงานกลางแจ้ง เมื่อเทียบกับการ ชุบสังกะสี แม้ HOMO จะไม่เป็นการเคลือบแบบสละตัว แต่ ฟิล์มมีเสถียรภาพสูงกว่า และไม่หลุดลอกง่าย เงื่อนไขกระบวนการและตัวอย่างการใช้งาน เงื่อนไขการเคลือบ: - อุณหภูมิ: 350 – 500° - เวลา: 20 – 90 นาที - อุปกรณ์: เตาอบไอน้ำแรงดันสูง หรือระบบอบไอน้ำต่อเนื่อง วัสดุที่เหมาะสม: - เหล็กกล้าคาร์บอน - เหล็กกล้าผสม - เหล็กเผา (Sintered Steel) วัสดุที่ไม่เหมาะสม: - สแตนเลส - โลหะไม่ใช่เหล็ก (เช่น อลูมิเนียม ทองแดง) การใช้งานของ HOMO Treatment - ชิ้นส่วนแม่นยำ: เฟือง, เพลา, แบริ่ง - เครื่องมือตัด: ดอกสว่าน, แม่พิมพ์ - ชิ้นส่วนยานยนต์ / เครื่องจักรกลหนัก - ชิ้นงานที่ต้องการป้องกันสนิมระหว่างขนส่ง - ชิ้นส่วนที่ต้องการผิวสวยงาม สีดำด้าน #HOMOTreatment #เคลือบผิวไอน้ำ #ป้องกันสนิมไม่ใช้สารเคมี #ฟิล์มFe3O4 #ไม่เปลี่ยนขนาดชิ้นงาน #ชิ้นส่วนแม่นยำ #เทคโนโลยีเคลือบสีดำ #โรงงานปลอดสารเคมี #รักษาสิ่งแวดล้อม #AntiRustCoating

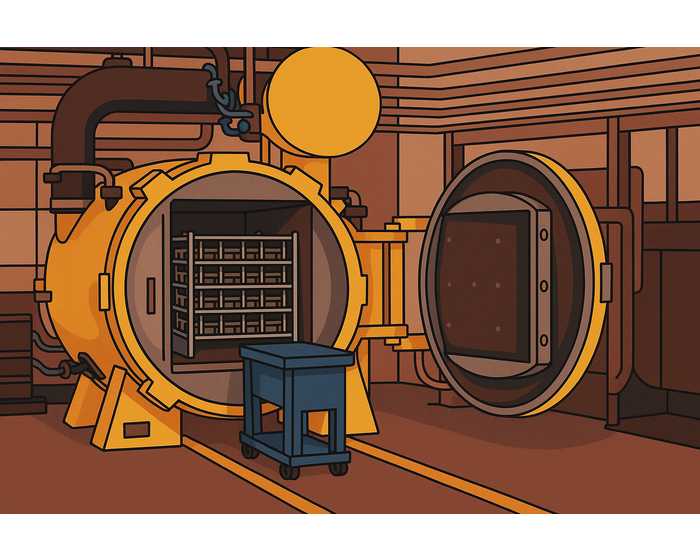

เตาหลอมสูญญากาศอุณหภูมิสูงแบบโซนร้อนโลหะคืออะไร? | ลดการปนเปื้อนและควบคุมอุณหภูมิอย่างแม่นยำ

เตาหลอมสุญญากาศที่ใช้ “โซนร้อนโลหะ” แทนกราไฟต์ ให้ความร้อนแม่นยำ ลดการปนเปื้อนคาร์บอน และเหมาะกับการประมวลผลวัสดุที่ต้องการความสะอาดสูง เช่น อุปกรณ์ทางการแพทย์ ชิ้นส่วนอากาศยาน และเซมิคอนดักเตอร์ Metal Hot Zone Vacuum Furnace คืออะไร เตานี้ทำงานในสภาวะ สุญญากาศ เพื่อลดการออกซิเดชันระหว่างการให้ความร้อน โดยใช้วัสดุโครงสร้างความร้อนสูง เช่น โมลิบดีนัมหรือแทนทาลัม แทนการใช้กราไฟต์ ทำให้ลดการปล่อยคาร์บอนเข้าสู่ชิ้นงาน เหมาะกับงานที่ต้องการความสะอาดและควบคุมมิติอย่างแม่นยำ โซนร้อนโลหะต่างจากโซนร้อนคาร์บอนอย่างไร - โซนร้อนคาร์บอน อาจปล่อยก๊าซคาร์บอนเมื่อร้อนสูง ทำให้ปนเปื้อนชิ้นงาน - เสื่อมสภาพเร็วเมื่อใช้กับก๊าซเฉื่อย หรือก๊าซรีแอคทีฟ - ไม่เหมาะกับงานที่ต้องการควบคุมขนาดหรือผิวสะอาดสูง - ในขณะที่ โซนร้อนโลหะ ลดการปล่อยคาร์บอนแทบทั้งหมด และควบคุมอุณหภูมิได้แม่นยำ โครงสร้างของ Metal Hot Zone - แผ่นสะท้อนรังสีจาก โมลิบดีนัมหรือแทนทาลัม เพื่อรวมความร้อนได้มีประสิทธิภาพ - แผ่นชิลด์หลายชั้น → ควบคุมความร้อนและลดการสูญเสีย - ฮีตเตอร์โลหะทนความร้อนสูงสุดถึง 1,800–2,000° - โครงสร้างรองรับแรงขยายความร้อน ทำให้ใช้งานได้นานมั่นคง - ระบบควบคุมอุณหภูมิภายใน ±5°และรองรับการใช้งานกับก๊าซเฉื่อยหรือ Hydrogen เป็นต้น ข้อดีและการประยุกต์ใช้งาน ข้อดีสำคัญ: - ลดการปนเปื้อนคาร์บอนได้เกือบ 100% - รักษาผิวชิ้นงานไม่เปลี่ยนสี เหมาะกับวัสดุบริสุทธิ์สูง - อายุการใช้งานยาวนาน ลดค่าบำรุงรักษา - ควบคุมอุณหภูมิแม่นยำ เหมาะกับงานที่ต้องการคุณสมบัติเชิงกลและขนาดที่คงที่ ตัวอย่างการใช้งาน: - การเผาผนึกวัสดุฝังทางการแพทย์ - การอบอ่อน superalloys สำหรับอากาศยาน - อบชิ้นส่วนเซมิคอนดักเตอร์หรือเผาเซรามิคความแข็ง - กระบวนการอบชิ้นงานโลหะจากเครื่องพิมพ์ 3 มิติ การเลือกใช้ เตาหลอมสุญญากาศแบบโซนร้อนโลหะ เหมาะอย่างยิ่งกับโรงงานที่ต้องมีการควบคุมคุณภาพระดับสูง ใช้งานกับวัสดุพิเศษ และผลิตภัณฑ์ที่ต้องการความสะอาดสูงสุด #VacuumFurnace #MetalHotZone #เตาหลอมสุญญากาศ #เตาโลหะร้อน #NoCarbonContamination #SuperalloyAnnealing #MedicalImplants #SemiconductorProcessing #PrecisionHeatTreatment #ZeroCarbonFurnace

การประเมินคุณภาพและการป้องกันปัญหาหลังการชุบแข็งความร้อน | ลดแตกร้าว บิดตัว และเพิ่มความแม่นยำ

การชุบแข็งช่วยเพิ่มความแข็งแรงของโลหะ แต่หากไม่มีการประเมินคุณภาพและควบคุมกระบวนการอย่างละเอียด อาจเกิดปัญหาแตกร้าวหรือผิดรูปได้ บทความนี้แนะนำแนวทางตรวจสอบความแข็ง โครงสร้าง และมิติ พร้อมแนวทางป้องกันและควบคุมด้วยข้อมูล วิธีประเมินคุณภาพหลังการชุบแข็ง 1. วัดความแข็ง (Hardness Test) ใช้เครื่อง Rockwell หรือ Vickers ตรวจสอบระดับความแข็งเทียบกับค่ามาตรฐานที่ต้องการ 2. ตรวจโครงสร้างจุลภาค (Metallography) ตรวจหามาร์เทนไซต์ ออสเทไนต์ตกค้าง หรือโซนที่คาร์บอนหาย (Decarburization) ด้วยกล้องจุลทรรศน์ 3. วัดขนาดก่อน–หลัง (Dimensional Accuracy) ใช้เครื่อง CMM ตรวจวัดการเปลี่ยนแปลงขนาดหลังจากกระบวนการเพื่อประเมินการบิดตัว ปัญหาที่พบบ่อยและวิธีป้องกัน ปัญหาหลังชุบแข็ง: - แตกร้าว: จากอัตราการเย็นเร็วเกินไปหรือแรงเค้นตกค้าง - ชิ้นงานผิดรูป: จากการให้ความร้อนไม่สม่ำเสมอ - ความแข็งไม่ถึงเป้า: จากอุณหภูมิไม่ถึงจุดวิกฤต - คาร์บอนหาย: ผิวชิ้นงานขาดความแข็งแรงและเกิดสนิมง่าย แนวทางป้องกัน: - ใช้ Simulation Software เพื่อออกแบบ Curve การให้ความร้อนและการเย็น - ติดตั้งเซ็นเซอร์หลายจุด เก็บประวัติกระบวนการอย่างแม่นยำ - เลือกสารหล่อเย็นให้เหมาะสม กับโลหะและขนาดชิ้นงาน - ควบคุมคุณภาพของวัตถุดิบ และตรวจสอบก่อนเข้ากระบวนการ การควบคุมคุณภาพด้วยข้อมูล (Data-Driven Heat Treatment) การเก็บข้อมูลในแต่ละรอบการผลิต เช่น: - โปรไฟล์อุณหภูมิ - เวลาในการแช่ - ค่าความแข็งของแต่ละล็อต ช่วยให้สามารถ: - วิเคราะห์และระบุสาเหตุของปัญหา - ปรับพารามิเตอร์แบบเรียลไทม์ - เพิ่มความสม่ำเสมอของคุณภาพ - สร้างความสามารถในการตรวจสอบย้อนกลับ (Traceability) ระบบควบคุมคุณภาพหลังชุบแข็งที่แม่นยำช่วยลดอัตราของเสีย ยืดอายุชิ้นงาน และเพิ่มความมั่นใจในผลิตภัณฑ์สำหรับอุตสาหกรรมยานยนต์ แม่พิมพ์ และเครื่องจักรความแม่นยำสูง #HeatTreatment #QualityControl #HardnessTesting #Metallography #ProcessMonitoring #การชุบแข็ง #ลดของเสียการผลิต #ควบคุมกระบวนการ #ความแข็งโลหะ #3DMeasurement

ทำไมต้องใช้ Metal Hot Zone?|ลดคาร์บอนปนเปื้อนในการอบชุบสุญญากาศ

Metal Hot Zone คือโซนให้ความร้อนในเตาสุญญากาศที่ใช้โลหะแทนกราไฟต์ ช่วยลดคาร์บอนปนเปื้อนเกือบ 100% ได้ผิวชิ้นงานสะอาดแม่นยำ เหมาะกับอุตสาหกรรมที่ต้องการความบริสุทธิ์สูง เช่น อากาศยาน การแพทย์ และซูเปอร์อัลลอย ปัญหาคาร์บอนปนเปื้อนจากเตาแบบกราไฟต์ ในเตาสุญญากาศทั่วไปที่ใช้โซนร้อนกราไฟต์ เมื่ออุณหภูมิสูงขึ้นถึง 1000–1300°C กราไฟต์จะเริ่มปล่อยคาร์บอนออกมา ซึ่งส่งผลต่อ: - สีผิวชิ้นงานเปลี่ยนเป็นสีคล้ำหรือมีคราบดำ - เกิดการดูดซับคาร์บอนที่ไม่ต้องการในโลหะผสมพิเศษ - ลดคุณภาพชิ้นงาน ต้องล้างหรือนำกลับไปอบใหม่ (Rework) Metal Hot Zone คืออะไร? Metal Hot Zone คือบริเวณให้ความร้อนภายในเตาสุญญากาศที่ใช้วัสดุโลหะ เช่น: - โมลิบดีนัม (Molybdenum) - แทนทาลัม (Tantalum) แทนกราไฟต์ จึงไม่มีการปล่อยคาร์บอนออกมาแม้ในอุณหภูมิสูง ช่วยให้: - ผิวงาน สะอาด สีเทาสว่าง - ไม่มี คราบคาร์บอนหรือแก๊สตกค้าง - เหมาะกับงานที่ต้องการความบริสุทธิ์สูง เช่น ชิ้นส่วนฝังในร่างกาย หรือซูเปอร์อัลลอย ประโยชน์ของ Metal Hot Zone ต่อโรงงาน - ผิวโลหะสะอาด: สีผิวคงที่ ไม่มีคราบ ลดขั้นตอนทำความสะอาด - ลดของเสีย: ลดการ Rework และเพิ่มอัตราการผ่าน - เหมาะกับวัสดุขั้นสูง: ใช้กับไทเทเนียม, อินโคเนล, โลหะ-เซรามิก ได้ดี - เพิ่มความแม่นยำ: ควบคุมอุณหภูมิได้ ±5°C ส่งผลดีต่อคุณสมบัติเชิงกล - เป็นมิตรต่อสิ่งแวดล้อม: ไม่มีแก๊สคาร์บอนในห้องเตา ตัวอย่างอุตสาหกรรมที่ใช้ - อากาศยาน: ใบพัดเทอร์ไบน์, ชิ้นส่วนเผาผนึกซูเปอร์อัลลอย - การแพทย์: อุปกรณ์ฝังในร่างกาย, เครื่องมือศัลยกรรม - เซมิคอนดักเตอร์: การอบโลหะและเซรามิกความบริสุทธิ์สูง - อุตสาหกรรมพิมพ์ 3 มิติ: อบโลหะหลังพิมพ์เพื่อปรับโครงสร้าง #MetalHotZone #เตาสุญญากาศ #VacuumFurnace #โมลิบดีนัม #ซูเปอร์อัลลอย #เครื่องมือแพทย์ #บัดกรีสุญญากาศ #ผิวโลหะสะอาด #ความแม่นยำสูง #ลดคาร์บอนปนเปื้อน

ความแตกต่างระหว่างคาร์บูไรซิง ไนไตรดิ้ง และช็อตพีนนิ่ง|เทคนิคชุบแข็งผิวโลหะสำหรับงานอุตสาหกรรม

การคาร์บูไรซิง, ไนไตรดิ้ง และช็อตพีนนิ่ง คือ 3 เทคนิคสำคัญที่ช่วยเพิ่มความแข็งผิวโลหะ เสริมความทนต่อการสึกหรอ และยืดอายุการใช้งาน โดยแต่ละวิธีมีข้อดีและข้อจำกัดต่างกัน 1. จุดประสงค์ของการอบชุบและการจำแนกประเภท การอบชุบผิวโลหะมีเป้าหมายหลักเพื่อ: - เพิ่มความแข็งของผิวชิ้นงาน - เพิ่มความทนต่อการสึกหรอ - ยืดอายุการล้า (fatigue life) - ป้องกันการกัดกร่อน เทคนิคหลักได้แก่: - คาร์บูไรซิง (Carburizing) - ไนไตรดิ้ง (Nitriding) - ช็อตพีนนิ่ง (Shot Peening) 2. คาร์บูไรซิง|เพิ่มความแข็งลึกของผิวด้วยคาร์บอน กลไก: นำเหล็กไปอบในบรรยากาศที่มีคาร์บอนสูงที่อุณหภูมิ 900–950°C ให้คาร์บอนแทรกซึมเข้าไปในผิว แล้วชุบแข็ง จุดเด่น: - ความแข็งผิวลึก 0.5–2.0 มม. - โครงสร้างภายในยังคงเหนียว - มีความเสี่ยงต่อการบิดเบี้ยวจากความร้อน - ต้นทุนสูงและใช้เวลานาน - เหมาะกับ: เฟือง, เพลาขับ, แคม ฯลฯ 3. ไนไตรดิ้ง|ชั้นแข็งบางแต่แม่นยำ ทนการกัดกร่อนดี กลไก: อบเหล็กในบรรยากาศที่มีไนโตรเจนที่ 500–600°C ให้ไนโตรเจนแทรกซึมผิว แล้วสร้างชั้นไนไตรด์ จุดเด่น: - ชั้นแข็งตื้น 0.1–0.6 มม. - ขนาดไม่เปลี่ยนแปลงมาก - ทนการสึกหรอ ความล้า และการกัดกร่อน - เหมาะกับ: แม่พิมพ์, สปินเดิล, กระบอกลม - เหล็กที่เหมาะ: เหล็กไนไตรดิ้ง, เหล็กผสม 4. ช็อตพีนนิ่ง|เพิ่มอายุการล้าด้วยแรงอัดแบบเย็น กลไก: ยิงลูกเหล็กขนาดเล็กด้วยความเร็วสูงใส่ผิวโลหะ เพื่อสร้างแรงอัดคงเหลือ (Residual Stress) จุดเด่น: - ใช้กับวัสดุได้หลากหลาย - ไม่มีความร้อน → ไม่เสียขนาด - ผิวหยาบขึ้น ต้องควบคุม - เหมาะกับ: สปริง, เฟือง, ชิ้นส่วนเครื่องบิน, เครื่องยนต์ - สามารถใช้ร่วมกับการอบชุบอื่น เช่น คาร์บูไรซิง 5. แนวทางการเลือกใช้งานให้เหมาะสม - หากต้องการความแข็งผิวลึก และรองรับแรงกระแทกสูง: ให้เลือก คาร์บูไรซิง - หากต้องการคงรูปขนาดชิ้นงาน และเพิ่มความทนต่อการกัดกร่อน: ให้เลือก ไนไตรดิ้ง - หากต้องการเพิ่มอายุการล้า ลดความเสี่ยงการแตกร้าว: ให้เลือก ช็อตพีนนิ่ง - หากต้องการคุณสมบัติหลายด้านร่วมกัน เช่น ความแข็งผิว + ความทนความล้า: สามารถใช้ คาร์บูไรซิงร่วมกับช็อตพีนนิ่ง เพื่อผลลัพธ์ที่ครอบคลุม #คาร์บูไรซิง #ไนไตรดิ้ง #ช็อตพีนนิ่ง #อบชุบโลหะ #แข็งผิว #ความทนการสึกหรอ #เครื่องจักรกล #แม่พิมพ์ #ชิ้นส่วนยานยนต์ #OEM

ตัวอย่างความล้มเหลวที่พบบ่อยในกระบวนการอบชุบเหล็ก|แนวทางป้องกันการแตกร้าว การเสียรูป และปัญหาพื้นผิว

1. ความสำคัญของกระบวนการอบชุบความร้อนในเหล็ก การอบชุบความร้อน (Heat Treatment) เป็นขั้นตอนสำคัญที่ใช้ปรับปรุงสมบัติเชิงกลของเหล็ก เช่น ความแข็ง ความเหนียว และความยืดหยุ่น ผ่านกระบวนการต่างๆ ได้แก่ - การชุบแข็ง (Quenching): เพิ่มความแข็งโดยการทำให้เย็นเร็ว - การอบคืนไฟ (Tempering): ลดความเปราะและคลายความเครียด - การอบอ่อน (Annealing): ปรับปรุงการแปรรูป - การอบปกติ (Normalizing): ปรับโครงสร้างจุลภาคให้สม่ำเสมอ หากควบคุมอุณหภูมิ ระยะเวลา หรือความเร็วในการทำให้เย็นไม่เหมาะสม อาจทำให้เกิดข้อผิดพลาดร้ายแรง จึงจำเป็นต้องควบคุมแต่ละขั้นตอนอย่างแม่นยำ 2. ข้อผิดพลาดในการชุบแข็ง และวิธีป้องกัน การชุบแข็งมักเกิดปัญหาที่ส่งผลกระทบต่อคุณภาพชิ้นงาน เช่น: ❗การแตกร้าว (Cracking) - สาเหตุ: เกิดจากความเครียดความร้อน, ความเครียดตกค้าง หรือใช้เหล็กที่มีคาร์บอนสูง - แนวทางแก้ไข: - ควบคุมอุณหภูมิของน้ำมันชุบให้เหมาะสม - ใช้วิธีทำให้เย็นช้าหรือเป็นขั้นตอน - เตรียมผิวด้วยการอบอ่อนล่วงหน้า ❗การเสียรูปหรือบิดเบี้ยว - สาเหตุ: การเย็นไม่สม่ำเสมอ, ชิ้นงานไม่สมมาตร, การออกแบบจิ๊กไม่ดี - แนวทางแก้ไข: - ออกแบบชิ้นงานให้สมมาตร - จัดวางตำแหน่งให้เย็นตัวอย่างสม่ำเสมอ - ปรับปรุงจิ๊กให้รองรับแรงและความร้อนอย่างเหมาะสม 3. ปัญหาในการอบคืนไฟ และการควบคุมที่เหมาะสม การอบคืนไฟช่วยลดความเปราะหลังชุบแข็ง แต่หากควบคุมไม่ดี อาจเกิดปัญหาต่อไปนี้: ❗ความเปราะจากการอบคืนไฟ (Tempering Brittleness) - สาเหตุ: ให้ความร้อนในช่วง 300–400°C - แนวทางแก้ไข: - หลีกเลี่ยงช่วงอุณหภูมิวิกฤต - ใช้การทำให้เย็นอย่างรวดเร็วเพื่อคงโครงสร้าง ❗ความแข็งไม่สม่ำเสมอ - สาเหตุ: ความร้อนไม่สม่ำเสมอ, เวลาการอบไม่เพียงพอ - แนวทางแก้ไข: - ใช้เตาอบที่มีการกระจายความร้อนดี - ควบคุมระยะเวลาการอบและอัตราการให้ความร้อนอย่างแม่นยำ 4. ปัญหาพื้นผิว: สูญเสียคาร์บอน ออกซิเดชัน และการเปลี่ยนสี คุณภาพพื้นผิวมีผลต่อสมบัติโดยรวมของชิ้นงานเหล็ก หากไม่ควบคุมบรรยากาศในเตาให้ดี จะเกิดปัญหาดังนี้: ❗การสูญเสียคาร์บอน (Decarburization) - สาเหตุ: ให้ความร้อนในอากาศทำให้คาร์บอนที่ผิวหายไป - แนวทางแก้ไข: - ใช้เตาสูญญากาศหรือเตาที่มีก๊าซเฉื่อย (เช่น ไนโตรเจน/อาร์กอน) - ใช้เตาคาร์บูไรซิง - เคลือบผิวป้องกันก่อนอบ ❗การออกซิเดชันและการเปลี่ยนสี - สาเหตุ: มีออกซิเจนในบรรยากาศของเตา - แนวทางแก้ไข: - ใช้ก๊าซเฉื่อย - เคลือบผิวหรือใช้สารป้องกันก่อนเข้าเตา 5. ระบบควบคุมคุณภาพเพื่อป้องกันความล้มเหลว การป้องกันข้อผิดพลาดเริ่มจากการออกแบบกระบวนการที่ดีและการควบคุมคุณภาพที่เข้มงวด: - ตรวจสอบวัสดุเป็นล็อต: ตรวจสอบองค์ประกอบทางเคมี, ความแข็ง, ขนาด - บำรุงรักษาจิ๊กและอุปกรณ์จับยึด: ออกแบบรองรับการขยายตัวจากความร้อน และตรวจสอบสภาพการใช้งานสม่ำเสมอ - สอบเทียบเตาอบ: ทำเป็นประจำเพื่อลดความคลาดเคลื่อนของอุณหภูมิ - ระบบติดตามย้อนกลับ (Traceability): บันทึกข้อมูลการประมวลผล เช่น เวลา อุณหภูมิ เงื่อนไขของแต่ละล็อต #อบชุบเหล็ก #การชุบแข็ง #การอบคืนไฟ #ควบคุมความแข็ง #ป้องกันการแตกร้าว #การสูญเสียคาร์บอน #ออกซิเดชัน #กระบวนการความร้อน #คุณภาพชิ้นงาน

ผลกระทบจากการเลือกกระบวนการ Heat Treatment ที่ไม่เหมาะสมกับวัสดุ|ความเสี่ยงและวิธีป้องกัน

การอบความร้อน (Heat Treatment) เป็นขั้นตอนสำคัญในการปรับคุณสมบัติของโลหะ หากเลือกวิธีที่ไม่เหมาะสมกับวัสดุ อาจทำให้ชิ้นงานเสียหาย คุณสมบัติลดลง และต้นทุนสูงขึ้น 1. ความสำคัญของการเลือกกระบวนการให้เหมาะกับวัสดุ วัสดุแต่ละชนิดตอบสนองต่อความร้อนไม่เหมือนกัน จึงต้องเลือกกระบวนการที่เหมาะสม เช่น: - เหล็กกล้า → ใช้กระบวนการเพิ่มความแข็ง เช่น Carburizing - สเตนเลส → ใช้วิธีที่ลดการเปลี่ยนสีหรือเกิดออกไซด์บนผิว - อะลูมิเนียม → ต้องควบคุมอุณหภูมิอย่างแม่นยำเพื่อป้องกันโครงสร้างเสียหาย หากเลือกผิดอาจไม่ได้คุณสมบัติที่ต้องการและลดประสิทธิภาพของวัสดุ 2. ปัญหาที่เกิดจากการเลือก Heat Treatment ผิดวิธี - แตกร้าวหรือเสียหายภายใน → อบที่อุณหภูมิหรือความเร็วไม่เหมาะสม - บิดงอหรือผิดรูป → ความร้อนทำให้สมดุลโครงสร้างเปลี่ยนไป - คุณสมบัติทางกลลดลง → ความแข็ง ความเหนียว ความทนแรงกระแทกลดลง - ปัญหาผิวโลหะ → ออกไซด์ รอยไหม้ หรือผิวหยาบ - ต้นทุนเพิ่มขึ้น → ต้องซ่อม แก้ไข หรือผลิตซ้ำ 3. วิธีป้องกันและแนวทางแนะนำ - ศึกษาข้อมูลวัสดุและคุณสมบัติที่ต้องการ - เลือกกระบวนการ Heat Treatment ที่เหมาะกับวัสดุและเป้าหมาย - ใช้บริการจากผู้เชี่ยวชาญหรือโรงงานที่มีมาตรฐาน - ทำ Test Run ก่อนผลิตจริงเพื่อลดความเสี่ยง - ใช้เตาอบที่ควบคุมอุณหภูมิและบรรยากาศได้อย่างแม่นยำ #HeatTreatment #การอบความร้อน #การชุบแข็ง #การปรับคุณสมบัติโลหะ #โลหะวิทยา #SteelHardening #MetalProcessing

การควบคุมบรรยากาศในการอบชุบความร้อน|ปัจจัยสำคัญที่ป้องกันการสูญเสียคาร์บอน

ในการอบชุบความร้อน อากาศไม่ใช่เพื่อนแต่คือศัตรูเงียบที่ทำลายผิวเหล็ก การควบคุมบรรยากาศอย่างเหมาะสมคือกุญแจสู่การผลิตชิ้นงานที่แข็งแรงและมีคุณภาพสูง ศัตรูที่มองไม่เห็น: อากาศกับผลกระทบต่อการอบชุบ แม้อุณหภูมิและเวลาเป็นปัจจัยที่มักได้รับความสนใจมากที่สุด แต่แท้จริงแล้ว “ก๊าซที่ห่อหุ้มเหล็กในระหว่างการอบชุบ” ต่างหากที่เป็นตัวชี้ชะตาว่าชิ้นงานจะออกมามีคุณภาพสูง หรือกลายเป็นเศษเหล็กต้นทุนแพง ภัยเงียบจากการสูญเสียคาร์บอน (Decarburization) เมื่อเหล็กถูกเผาในบรรยากาศที่มีออกซิเจน ออกซิเจนจะดึงคาร์บอนออกจากผิวเหล็ก เกิดเป็น Decarburization หรือการสูญเสียคาร์บอน ทำให้ผิวชิ้นงานอ่อนและเปราะ ความเสียหายอาจลึกได้ถึง 0.010–0.030 นิ้ว ส่งผลให้ฟันเฟืองหรือตัวเพลาที่ควรใช้งานได้หลายปี กลับสึกหรอภายในเวลาไม่กี่ชั่วโมง นี่คือเหตุผลที่ การควบคุมบรรยากาศ ไม่ใช่ทางเลือก แต่เป็น สิ่งจำเป็นในการรักษาคุณภาพของเหล็ก เทคโนโลยีควบคุมบรรยากาศ: อาวุธลับของโรงงาน 1. Endothermic Atmosphere → ก๊าซผสมคาร์บอนมอนอกไซด์ ไฮโดรเจน และไนโตรเจน ช่วยรักษาสมดุลคาร์บอน ป้องกันทั้งการสูญเสียและการเติมคาร์บอนเกิน 2. Exothermic Atmosphere → การเผาก๊าซธรรมชาติกับอากาศแบบควบคุม สร้างก๊าซป้องกันพร้อมความร้อน ใช้ต้นทุนต่ำกว่าแต่ต้องตรวจสอบใกล้ชิด 3. Vacuum Processing → ดึงอากาศออกไปทั้งหมด ได้ผิวสะอาด เงางาม และควบคุมปฏิกิริยาได้แม่นยำโดยไม่เกิดออกซิเดชัน สมดุลทางเคมี: หัวใจของกระบวนการ - Carbon Potential (ศักย์คาร์บอน): ต้องสอดคล้องกับคาร์บอนในเหล็ก หากสูงเกินไป ผิวจะเปราะ หากต่ำเกินไป ผิวจะอ่อน - ไฮโดรเจน: ช่วยเพิ่มความเงางามของผิว แต่หากมากเกินไป อาจทำให้เหล็กกำลังสูงเปราะได้ #การอบชุบความร้อน #HeatTreatment #Decarburization #บรรยากาศในเตา #การควบคุมบรรยากาศ #โรงงานอบชุบ #เหล็กวิศวกรรม

วิธีเลือกกระบวนการอบชุบโลหะ|เพิ่มความแข็งแรงและยืดอายุชิ้นงาน

การเลือกกระบวนการอบชุบโลหะที่เหมาะสมสามารถยืดอายุการใช้งาน เพิ่มความแข็งแรง และลดโอกาสเสียรูปของชิ้นงานได้อย่างมีประสิทธิภาพ โดยต้องพิจารณาจากประเภทวัสดุ ลักษณะงาน และความต้องการด้านคุณสมบัติ การอบชุบโลหะ (Heat Treatment) คือกระบวนการสำคัญที่ช่วยเสริมสมรรถนะของชิ้นงานให้ตรงตามวัตถุประสงค์ เช่น เพิ่มความแข็งแรง ความทนทาน หรือปรับปรุงความเหนียวให้เหมาะกับการใช้งาน อย่างไรก็ตาม การเลือกวิธีการอบชุบให้เหมาะสมกับวัสดุและลักษณะการใช้งานของชิ้นงานเป็นสิ่งจำเป็น เพราะหากเลือกผิด อาจทำให้เกิดการเสียรูปหรืออายุการใช้งานสั้นลง ปัจจัยที่ควรพิจารณาก่อนเลือกกระบวนการอบชุบ 1. ประเภทโลหะ เช่น เหล็กกล้าคาร์บอน, เหล็กอัลลอย, สแตนเลส หรืออลูมิเนียม แต่ละชนิดตอบสนองความร้อนไม่เหมือนกัน 2. วัตถุประสงค์ของชิ้นงาน เช่น ต้องการเพิ่มความแข็ง, ทนสึกหรอ, หรือเพิ่มความเหนียว 3. ขนาดและรูปทรงชิ้นงาน ชิ้นงานบางหรือซับซ้อนอาจบิดงอง่าย 4. ความแม่นยำที่ต้องการ งานละเอียดควรเลือกวิธีที่ไม่ทำให้เกิดการผิดรูป 5. งบประมาณและจำนวนการผลิต บางกระบวนการเหมาะกับงานจำนวนมาก บางวิธีเหมาะกับงานเฉพาะทาง สรุปกระบวนการอบชุบโลหะและการใช้งานที่เหมาะสม - Carburizing: เหมาะกับเฟือง, เพลา เพิ่มความแข็งผิว ทนแรงเสียดทาน - Carbonitriding: สำหรับสลักเกลียว, ชิ้นส่วนขนาดเล็ก เพิ่มความแข็งผิวและต้านการกัดกร่อน - Gas Soft Nitriding (GSN): ลูกปืน, แกนหมุน คงความเที่ยงตรง ผิวแข็งเหนียว - Quenching & Tempering: ใบมีด, สปริง เพิ่มความแข็งและเหนียวทั่วทั้งชิ้นงาน - Shot Peening: ชิ้นส่วนรับแรงกระแทก เช่น แหนบ ทนต่อความล้า - Steam Oxide Treatment: ชิ้นส่วนต้านสนิม เช่น สกรู, น็อต เพิ่มการต้านสึกหรอ ตัวอย่างการใช้งานจริง - เฟืองรถยนต์ ควรใช้ Carburizing เพื่อให้ผิวแข็ง ทนการสึกหรอ - สปริงหรือแหนบ ใช้ Quenching & Tempering เพื่อเพิ่มความยืดหยุ่นโดยไม่เปราะ - ลูกปืนหรือแกนหมุน ใช้ Gas Soft Nitriding เพื่อความแม่นยำและยืดอายุการใช้งาน สรุปท้ายบทความ การเลือกประเภทการอบชุบที่เหมาะสม ต้องวิเคราะห์จากคุณสมบัติเฉพาะของชิ้นงานและจุดประสงค์ในการใช้งานอย่างรอบคอบ เพื่อยืดอายุการใช้งานและลดความเสียหายที่อาจเกิดขึ้น หากคุณยังไม่มั่นใจในการเลือกกระบวนการที่เหมาะสม แนะนำให้ปรึกษาผู้เชี่ยวชาญด้านการอบชุบโลหะ เช่น DOWA THERMOTECH ผู้ให้บริการที่มีประสบการณ์และเทคโนโลยีครบครัน #อบชุบโลหะ #HeatTreatment #การอบชุบเหล็ก #การชุบแข็ง #ชิ้นส่วนเครื่องจักร #เฟือง #ลูกปืน #สปริง #โรงงานอุตสาหกรรม #OEM

Shot Peening | เพิ่มความแข็งแรงล้ายืดอายุชิ้นส่วนโลหะ

🌟 Key Takeaways • Shot Peening เป็นกระบวนการปรับปรุงผิวโลหะด้วยแรงกระแทกแบบควบคุม • ช่วยเพิ่มความทนทานต่อความล้า (Fatigue Strength) โดยไม่เปลี่ยนโครงสร้างภายในโลหะ • เหมาะกับชิ้นส่วนที่รับแรงซ้ำ เช่น เฟือง สปริง และเพลาขับ • เป็นกระบวนการเชิงกล (Mechanical Surface Treatment) ไม่ใช้ความร้อน • ประสิทธิภาพขึ้นกับการควบคุมพารามิเตอร์มากกว่าความรุนแรงของการยิง ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ในงานวิศวกรรมเครื่องกล ความเสียหายของชิ้นส่วนโลหะจำนวนมากไม่ได้เกิดจากแรงเกินพิกัดเพียงครั้งเดียว แต่เกิดจากแรงซ้ำ (Cyclic Load) ที่สะสมจนเกิดรอยร้าวและแตกหักในที่สุด จุดเริ่มต้นของความล้ามักเกิดที่ผิวชิ้นงาน ทำให้การปรับปรุงคุณสมบัติผิวมีความสำคัญโดยตรงต่ออายุการใช้งานของชิ้นส่วน Shot Peening จึงถูกพัฒนาขึ้นเพื่อแก้ปัญหานี้ โดยมุ่งเสริมความแข็งแรงเฉพาะบริเวณผิวโลหะ กระบวนการนี้ใช้การยิงเม็ดโลหะขนาดเล็ก (Shot) เช่น Steel Shot หรือ Ceramic Shot ด้วยความเร็วที่ควบคุมได้ ให้กระแทกผิวชิ้นงานอย่างสม่ำเสมอ ผลจากแรงกระแทกทำให้ผิวโลหะเกิดการเสียรูปแบบพลาสติกในระดับจุลภาค และก่อให้เกิด Residual Compressive Stress บนผิว แรงอัดตกค้างดังกล่าวทำหน้าที่ต้านการเปิดตัวของรอยร้าวที่เกิดจากแรงดึงในระหว่างการใช้งาน จึงช่วยลดโอกาสการลุกลามของรอยร้าวและเพิ่มความทนทานต่อความล้า แนวคิดสามารถอธิบายได้ง่ายว่าเป็นการ “บีบผิวโลหะให้แน่น” ทำให้รอยร้าวจากแรงซ้ำเกิดได้ยากขึ้น ในทางปฏิบัติ Shot Peening ช่วยเพิ่มอายุการใช้งานของชิ้นส่วนที่ต้องรับแรงซ้ำอย่างต่อเนื่อง ลดความเสี่ยงการแตกหักฉับพลัน และช่วยให้คุณภาพผิวเชิงวิศวกรรมมีความสม่ำเสมอมากขึ้น กระบวนการนี้จึงถูกนำไปใช้กับชิ้นส่วนยานยนต์ เช่น สปริง เฟือง และเพลาขับ รวมถึงชิ้นส่วนเครื่องจักรกลที่ทำงานต่อเนื่อง และงานอากาศยานหรือโครงสร้างที่ต้องการความปลอดภัยสูง การทำ Shot Peening ที่มีประสิทธิภาพต้องอาศัยการควบคุมพารามิเตอร์อย่างเหมาะสม เช่น ขนาดเม็ด Shot และความเร็วในการยิงให้สอดคล้องกับวัสดุ ต้องตรวจสอบความครอบคลุมผิว (Coverage) ให้สม่ำเสมอ และมักทำหลังจากกระบวนการตัดเฉือนหรือการอบชุบความร้อนเสร็จแล้ว ในทางกลับกัน ไม่ควรใช้เม็ด Shot ที่แข็งเกินไปกับวัสดุอ่อน เพราะอาจทำให้ผิวเสียหาย และไม่ควรมองว่า Shot Peening สามารถทดแทนการอบชุบความร้อนได้ เนื่องจากไม่ได้เปลี่ยนโครงสร้างภายในโลหะ ข้อผิดพลาดที่พบบ่อย ได้แก่ การ Peening มากเกินไปจนผิวเกิดความเสียหาย และการทำ Coverage ไม่สม่ำเสมอซึ่งทำให้คุณสมบัติทางกลไม่คงที่ แนวทางแก้ไขคือการใช้พารามิเตอร์มาตรฐาน และตรวจสอบผลด้วย Almen Strip ตามแนวปฏิบัติของอุตสาหกรรม 📘 สรุป Shot Peening เป็นกระบวนการพื้นฐานแต่ทรงพลังในการยืดอายุชิ้นส่วนโลหะ เหมาะกับงานที่ต้องรับแรงซ้ำและต้องการความเชื่อถือสูง การเข้าใจหลักการและการควบคุมกระบวนการอย่างถูกต้องช่วยให้การใช้งานมีประสิทธิภาพและคุ้มค่าในระยะยาว ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q: Shot Peening แตกต่างจาก Sand Blasting อย่างไร? A: Sand Blasting มุ่งเน้นการทำความสะอาดผิว ขณะที่ Shot Peening มุ่งสร้างแรงอัดตกค้างเพื่อเพิ่มความทนทานต่อความล้า Q: Shot Peening สามารถใช้แทนการอบชุบความร้อนได้หรือไม่? A: ไม่ได้ เป็นกระบวนการเสริมคุณภาพผิว และไม่เปลี่ยนโครงสร้างภายในโลหะ Q: ควรทำ Shot Peening ในขั้นตอนไหนของกระบวนการผลิต? A: โดยทั่วไปทำหลังการตัดเฉือนและการอบชุบ เพื่อคงคุณสมบัติผิวที่ต้องการ 📚 Glossary • Shot Peening: กระบวนการยิงเม็ดโลหะขนาดเล็กเพื่อสร้างแรงอัดตกค้างบนผิวโลหะ • Residual Compressive Stress: แรงอัดตกค้างที่เกิดบนผิวจากการเสียรูปแบบพลาสติกระดับจุลภาค • Fatigue Strength: ความสามารถของวัสดุในการทนต่อแรงซ้ำโดยไม่เกิดความเสียหาย • Cyclic Load: แรงที่กระทำซ้ำ ๆ ต่อชิ้นส่วนระหว่างการใช้งาน • Almen Strip: แผ่นทดสอบสำหรับตรวจสอบความรุนแรงและความสม่ำเสมอของ Shot Peening 📖 Reference [1] Shot Peening Overview – ASM Handbook, Surface Engineering [2] SAE J443 / J442 – Shot Peening Standards – SAE International – [https://www.sae.org](https://www.sae.org) [3] Industrial Surface Treatment Practices – Automotive Industry Application 🔗 Cluster Internal Link • Core Content: https://prime.nc-net.com/93649/th/product/detail/247798 • Advance Knowledge: https://prime.nc-net.com/93649/th/product_others/detail_goods/27664 #ShotPeening #วิศวกรรมเครื่องกล #FatigueStrength #SurfaceTreatment #กระบวนการผลิต #MechanicalEngineering #IndustrialProcess #ResidualStress #AutomotiveParts #MaterialEngineering 📆 Updated: 2025-12-16

Nozzle Type vs Impeller Type | เลือกอย่างไรให้ได้ Residual Stress ตามเป้า

🌟 Key Takeaways • Nozzle type เด่นด้านความแม่นยำและความยืดหยุ่น เหมาะกับชิ้นงานขนาดเล็กหรือรูปทรงซับซ้อน • Impeller type เด่นด้านผลผลิตและความสม่ำเสมอ เหมาะกับงานปริมาณมากและรูปทรงซ้ำ • ความแตกต่างหลักอยู่ที่การควบคุม Almen Intensity, Coverage และ Productivity • การเลือกชนิดเครื่องไม่เหมาะสมอาจทำให้ผลด้าน Fatigue ไม่เป็นไปตาม KPI ที่ตั้งไว้ ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ในงาน Shot Peening เชิงวิศวกรรม ประเด็นสำคัญไม่ได้อยู่ที่การทำหรือไม่ทำกระบวนการนี้ แต่คือการทำแล้วสามารถสร้าง Residual Compressive Stress ได้ตรงตามที่ออกแบบไว้หรือไม่ ในหลายกรณีพบว่าค่า Fatigue Life ไม่เพิ่มขึ้นตามที่คาดหวัง คุณภาพผิวไม่สม่ำเสมอระหว่างล็อต หรือมีต้นทุนต่อชิ้นสูงเกินความจำเป็น หนึ่งในสาเหตุหลักคือการเลือกชนิดเครื่อง Shot Peening ที่ไม่สอดคล้องกับลักษณะงานจริง Shot Peening แบบ Nozzle type ทำงานโดยใช้ลมอัดเป่าเม็ด Shot ออกจากหัว Nozzle ความเร็วของเม็ด Shot สามารถควบคุมได้ผ่านแรงดันลมและระยะยิง จุดเด่นคือการปรับทิศทางการยิงได้อย่างอิสระ ทำให้ควบคุม Almen Intensity ได้ละเอียด เหมาะกับการยิงเฉพาะจุดหรือบริเวณที่มีรูปทรงซับซ้อน อย่างไรก็ตาม ความสม่ำเสมอของผลลัพธ์จะขึ้นกับการตั้งค่าและการเคลื่อนที่ของหัว Nozzle เป็นหลัก ในทางตรงกันข้าม Shot Peening แบบ Impeller type ใช้ใบพัดหมุนเหวี่ยงเม็ด Shot ด้วยแรงหนีศูนย์กลาง ความเร็วของเม็ด Shot ค่อนข้างคงที่ตามรอบหมุนและขนาดใบพัด ส่งผลให้การยิงมีพลังงานกระแทกสม่ำเสมอและครอบคลุมพื้นที่กว้างต่อเนื่อง กระบวนการนี้ให้ Coverage ได้รวดเร็ว เหมาะกับงานปริมาณมาก แต่มีความยืดหยุ่นด้านตำแหน่งการยิงต่ำกว่า Nozzle type เมื่อเปรียบเทียบเชิงวิศวกรรม Nozzle type ให้ความสามารถในการควบคุม Almen Intensity สูงและปรับละเอียดได้ดี แต่มี Productivity ต่ำกว่า Impeller type ซึ่งโดดเด่นด้าน Coverage ต่อเวลา ความสม่ำเสมอระหว่างล็อต และต้นทุนต่อชิ้นที่ต่ำกว่าในงานจำนวนมาก ความแตกต่างเหล่านี้สะท้อนให้เห็น Trade-off สำคัญ คือ Nozzle type ช่วยลดความเสี่ยงด้านคุณภาพเฉพาะจุด ขณะที่ Impeller type ช่วยลดความเสี่ยงด้านต้นทุนและความแปรปรวนของกระบวนการ ในเชิงอุตสาหกรรม ชิ้นส่วนอย่างเฟืองยานยนต์และเพลาขับมักเลือกใช้ Impeller type เพื่อให้ได้ Coverage ที่สม่ำเสมอทั่วทั้งผิว ส่วนสปริงหรือชิ้นส่วนอากาศยานมักเลือก Nozzle type เพื่อควบคุม Intensity ในบริเวณที่เป็น Critical Zone แนวปฏิบัติโดยทั่วไปคือการยืนยันผลด้วย Almen Strip และ Fatigue Test แทนการตัดสินจากชนิดเครื่องเพียงอย่างเดียว ดังนั้น การเลือก Shot Peening Machine ควรเริ่มจากการระบุบริเวณที่ต้องการเสริม Fatigue เป็นหลัก กำหนด KPI ว่าเน้น Quality, Cost หรือ Volume และพิจารณาความต้องการด้านความยืดหยุ่นในอนาคต ผลลัพธ์ที่ได้คือ Residual Stress ที่ควบคุมได้และอายุชิ้นส่วนที่สามารถคาดการณ์ได้อย่างเป็นระบบ 📘 สรุป Shot Peening แบบ Nozzle และ Impeller ไม่ได้ดีกว่ากันโดยตรง แต่เหมาะกับ KPI คนละรูปแบบ การเข้าใจกลไก ความเสถียร และ Trade-off ของแต่ละระบบช่วยให้ควบคุม Fatigue Performance ได้อย่างมีประสิทธิภาพ ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q: งานเดียวกันสามารถใช้ Nozzle และ Impeller ให้ผลเท่ากันได้หรือไม่? A: ได้ หากควบคุม Almen Intensity และ Coverage ให้เทียบเท่ากัน Q: เหตุใด Impeller type จึงนิยมในงานยานยนต์ปริมาณมาก? A: เพราะให้ความสม่ำเสมอสูงและต้นทุนต่อชิ้นต่ำ Q: Nozzle type เหมาะกับระบบอัตโนมัติหรือไม่? A: เหมาะ หากใช้ Robot หรือ Program ควบคุมทิศทางการยิง 📚 Glossary • Nozzle Type Shot Peening: กระบวนการยิงเม็ด Shot ด้วยลมอัด ควบคุมทิศทางและความเร็วได้ละเอียด • Impeller Type Shot Peening: กระบวนการยิงเม็ด Shot ด้วยใบพัดหมุน ให้พลังงานกระแทกสม่ำเสมอ • Residual Compressive Stress: แรงอัดตกค้างบนผิวโลหะจากการเสียรูปแบบพลาสติก • Almen Intensity: ค่ามาตรฐานที่ใช้ประเมินความรุนแรงของ Shot Peening • Coverage: สัดส่วนพื้นที่ผิวที่ถูกยิงด้วยเม็ด Shot 📖 Reference [1] SAE J443 – Procedures for Using Almen Test Strip – SAE International [2] ASM Handbook, Volume 5: Surface Engineering – ASM International [3] Shot Peening Applications in Automotive Industry – Technical Review 🔗 Cluster Internal Link • Core Content: https://prime.nc-net.com/93649/th/product/detail/247798 • Basic Knowledge: https://prime.nc-net.com/93649/th/product_others/detail_goods/27661 #ShotPeening #NozzleType #ImpellerType #ResidualStress #FatigueStrength #SurfaceEngineering #MechanicalEngineering #ManufacturingProcess #IndustrialEngineering #ProcessControl 📆 Updated: 2025-12-16

CONTACT

ติดต่อสอบถาม