PRODUCTS

ข้อมูลเทคโนโลยี/ผลิตภัณฑ์

ข้อมูลเทคโนโลยี/ผลิตภัณฑ์

19รายการ

กรองตามหมวดหมู่อุตสาหกรรม

กรองตามหมวดหมู่วัสดุ

การเคลือบฟิล์มออกไซด์ด้วยไอน้ำ|เพิ่มคุณสมบัติป้องกันสนิมและความทนทานต่อการกัดกร่อน

ในงานผลิตชิ้นส่วนเหล็กของอุตสาหกรรมเครื่องจักรและยานยนต์ ปัญหา การเกิดสนิมและการออกซิเดชันของผิวโลหะ มักเป็นสาเหตุที่ทำให้ประสิทธิภาพและความสวยงามของชิ้นงานลดลง กระบวนการสร้างฟิล์มออกไซด์ด้วยไอน้ำ (Steam Oxide Film Treatment) เป็นเทคโนโลยีการปรับปรุงผิวที่เป็นมิตรต่อสิ่งแวดล้อม ซึ่งช่วยสร้างชั้นป้องกันบนผิวเหล็กด้วย บรรยากาศไฮโดรเจนผสมไอน้ำ (H₂ + H₂O) ชั้นฟิล์ม Fe₃O₄ (Magnetite) ที่ได้จะมีความหนาแน่นสูง ยึดติดแน่น และช่วยเพิ่มความทนทานต่อการกัดกร่อนและการเกิดสนิมได้อย่างมีประสิทธิภาพ หลักการของกระบวนการ กระบวนการนี้ให้ความร้อนแก่เหล็กในช่วง 400–450°C ภายใต้บรรยากาศ ไฮโดรเจนผสมไอน้ำ (H₂ + H₂O) เพื่อทำให้เกิด การออกซิเดชันแบบควบคุม (Controlled Oxidation) ในระหว่างกระบวนการ จะเกิดชั้น Fe₃O₄ (Magnetite Layer) ที่มีความคงตัวทางเคมีสูงและยึดเกาะแน่นกับพื้นผิวโลหะ ชั้น Fe₃O₄ นี้จะช่วยป้องกันการเกิดสนิมแดง (Fe₂O₃) จากอากาศและความชื้น พร้อมให้ผิวสีดำเทาเรียบสม่ำเสมอที่มีคุณสมบัติทั้ง ลดการสะท้อนแสง (Anti-reflective) และ เพิ่มความสวยงามของผิวงาน คุณสมบัติหลังการอบชุบ สร้างฟิล์มออกไซด์ Fe₃O₄ ที่หนาแน่นและยึดเกาะแน่นกับพื้นผิว เพิ่ม ความทนทานต่อการกัดกร่อน ความชื้น เกลือ และความร้อน ฟิล์มบางและสม่ำเสมอ ทำให้ ไม่มีการเปลี่ยนขนาดของชิ้นงาน ผิวสามารถ เก็บน้ำมันหล่อลื่นได้ดี ช่วยเพิ่มสมบัติการสไลด์และลดการสึก ให้ ผิวดำด้านเรียบ สม่ำเสมอ เพิ่มความสวยงามของผลิตภัณฑ์ วัสดุและชิ้นส่วนที่เหมาะสม วัสดุที่เหมาะสม: เหล็กทุกชนิด เช่น เหล็กโครงสร้างทั่วไป เหล็กกล้าคาร์บอน และเหล็กกล้าโลหะผสม ชิ้นส่วนที่เหมาะสม: เพลา (Shaft), เฟือง (Gear), แผ่นยึด (Bracket), พิน (Pin), สกรู (Bolt) และชิ้นส่วนเครื่องจักรกลทั่วไป ขนาดชิ้นงานสูงสุด: 600 × 1230 × 500 mm (เตาอบแบบ Batch-Type Steam Oxide Furnace) จุดเด่นของกระบวนการ อุณหภูมิต่ำ (400–450°C) ช่วยลดการเปลี่ยนรูปจากความร้อน สร้างฟิล์ม Fe₃O₄ ที่มีความหนาแน่นสูง ป้องกันสนิมได้ในระยะยาว ไม่ทำให้ขนาดชิ้นงานเปลี่ยนแปลง เหมาะกับงานละเอียดและงานความเที่ยงตรงสูง ผิวสีดำด้านที่ได้มีความสวยงาม และยึดเกาะกับ สีหรือน้ำมันหล่อลื่นได้ดี เป็นมิตรต่อสิ่งแวดล้อม ใช้เพียงไอน้ำและไฮโดรเจน ไม่ใช้สารเคมีรุนแรง สรุป กระบวนการสร้างฟิล์มออกไซด์ด้วยไอน้ำ (Steam Oxide Film Treatment) เป็นกระบวนการออกซิเดชันที่อุณหภูมิต่ำ โดยใช้บรรยากาศ ไฮโดรเจนผสมไอน้ำ (H₂ + H₂O) เพื่อสร้างฟิล์ม Fe₃O₄ ที่มีความหนาแน่นและเสถียรบนผิวเหล็กด้วยอุณหภูมิ 400–450°C สามารถเพิ่ม ความทนการกัดกร่อน การเกิดสนิม และสมบัติการหล่อลื่นผิว ได้ในเวลาเดียวกันให้ผิวสีดำด้านเรียบ สวยงาม เหมาะสำหรับ ชิ้นส่วนเครื่องจักรและโครงสร้างเหล็ก ที่ต้องการทั้งความแข็งแรงและคุณภาพผิวระดับสูง สำหรับข้อมูลเพิ่มเติมกรุณาดาวน์โหลด PDF หรือติดต่อเรา #SteamOxideFilmTreatment #Fe3O4 #BlackOxide #HydrogenAtmosphere #DOWAThermotech #AntiCorrosion #SurfaceTreatment #HeatTreatment #LowTempOxidation #MachineParts

กระบวนการคาร์บูไรซิ่ง|เพิ่มความแข็งผิวสำหรับชิ้นส่วนกำลังสูง

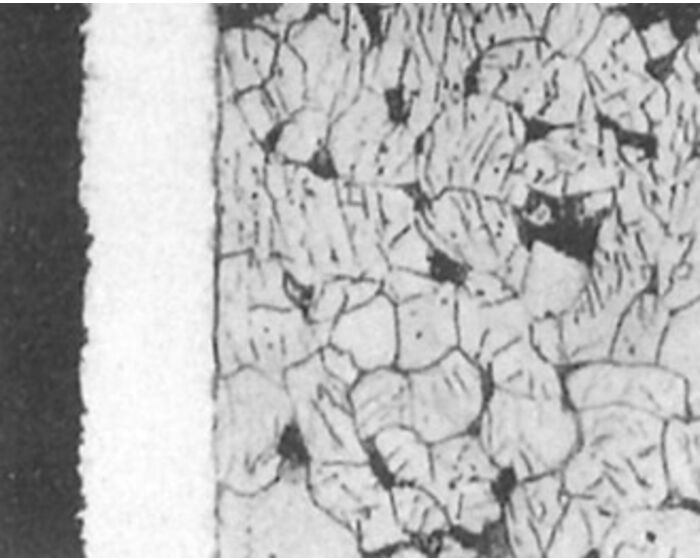

ในอุตสาหกรรมเครื่องจักรและยานยนต์ ชิ้นส่วนที่ต้องรับแรงบิดและแรงกระแทกสูง เช่น เกียร์และเพลา มักเกิดการสึกหรอที่บริเวณผิวโลหะ การเพิ่มความแข็งเฉพาะบริเวณผิวโดยไม่กระทบต่อความเหนียวของแกนในจึงเป็นแนวทางหลักในการเพิ่มอายุการใช้งานของชิ้นส่วน กระบวนการคาร์บูไรซิ่ง (Carburizing) จึงถูกนำมาใช้เพื่อตอบโจทย์ดังกล่าว โดยเป็นการสร้างชั้นผิวที่แข็งแรง ต้านการสึกหรอ และรักษาความเหนียวของโครงสร้างภายในไว้ได้อย่างสมดุล เหมาะสำหรับชิ้นส่วนที่ต้องการความทนทานในสภาวะการใช้งานหนัก หลักการของกระบวนการ กระบวนการ Carburizing เป็นการกระจายอะตอมของ คาร์บอน (Carbon) เข้าสู่ผิวเหล็กในบรรยากาศก๊าซที่มีคาร์บอนเข้มข้น ภายใต้อุณหภูมิ 800–980 °C อะตอมคาร์บอนจะซึมเข้าสู่โครงสร้างผลึกของเหล็กจนเกิด ชั้นคาร์บูไรซ์ (Carburized Layer) ที่มีคาร์บอนเข้มข้นมากกว่าบริเวณแกนกลาง เมื่อผ่านการดับเย็น (Quenching) อย่างรวดเร็ว โครงสร้างดังกล่าวจะเปลี่ยนเป็นมาร์เทนไซต์ (Martensite) ซึ่งมีความแข็งสูงและต้านการสึกหรอได้อย่างยอดเยี่ยม คุณสมบัติหลังการอบชุบ (Properties After Treatment) ผิวชิ้นงานที่ผ่านการคาร์บูไรซิ่งมีความแข็งสูงระดับ 650–800 HV ต้านทานการเสียดสี การสึกหรอ และแรงล้าได้ดีกว่าเหล็กที่ไม่ผ่านการอบชุบ โครงสร้างมาร์เทนไซต์ช่วยให้ผิวแข็ง ขณะที่เนื้อในยังคงความเหนียว ลดโอกาสการแตกร้าวจากแรงกระแทกหรือการรับโหลดต่อเนื่อง วัสดุที่เหมาะสม กระบวนการ Carburizing เหมาะกับวัสดุที่ต้องการสมดุลระหว่างความแข็งและความเหนียว เช่น เหล็กกล้าโครงสร้าง (Structural Carbon Steel) เหล็กกล้าโลหะผสม (Alloy Steel) การใช้งานและตัวอย่างชิ้นส่วน เหมาะกับชิ้นส่วนกำลังสูง (High-Load Components) เช่น เกียร์ : ต้องการผิวแข็งต้านการสึกหรอและแรงเฉือน บูช / โรล : ต้องทนต่อแรงหมุนและแรงเฉื่อยสูง สปินเดิล : ต้องการความเรียบและความเที่ยงตรงสูงในการหมุน รองรับการอบชุบชิ้นงานขนาดใหญ่ได้ถึง 760 × 1230 × 720 mm จึงสามารถใช้งานได้ทั้งสำหรับชิ้นส่วนขนาดเล็กและขนาดใหญ่ในสายการผลิต ข้อดีของกระบวนการคาร์บูไรซิ่ง เพิ่มความแข็งผิวโดยไม่ทำให้เนื้อในเปราะหรือแตกร้าว เพิ่มความทนทานต่อแรงล้าและการสึกหรอระยะยาว ควบคุมความลึกของชั้นคาร์บูไรซ์ได้อย่างแม่นยำตามต้องการ ใช้งานได้กับชิ้นส่วนหลากหลายรูปทรงและขนาด สรุป กระบวนการ Gas Carburizing เป็นเทคโนโลยีหลักในการเพิ่มความแข็งผิวของเหล็ก เพื่อให้ทนทานต่อการสึกหรอและแรงกระแทก โดยใช้อุณหภูมิ 800–980 °C สร้างโครงสร้าง มาร์เทนไซต์ (Martensitic Structure) ที่แข็งแรงระดับ 650–800 HV ผิวโลหะแข็งขึ้นโดยไม่สูญเสียความเหนียวภายใน เหมาะกับการใช้งานในอุตสาหกรรมเครื่องจักร ยานยนต์ และระบบส่งกำลังที่ต้องการความทนทานระยะยาว สำหรับข้อมูลเพิ่มเติมกรุณาดาวน์โหลดเอกสารหรือติดต่อเรา #Carburizing #DOWAThermotech #HeatTreatment #Martensite #SurfaceHardness #MachineParts #Gear #Spindle #IndustrialFurnace #ThermalEngineering

กระบวนการพ่นเม็ดโลหะ|เสริมแรงผิวลดการแตกร้าวในชิ้นส่วนเครื่องจักรที่รับภาระสูง

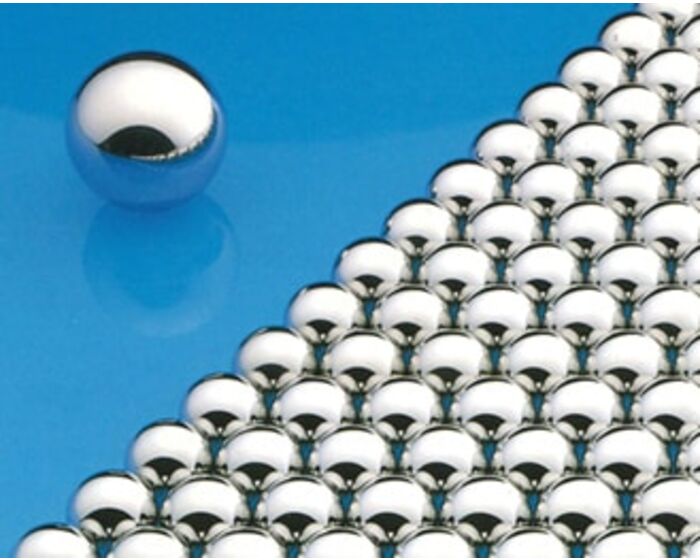

ในอุตสาหกรรมเครื่องจักรและยานยนต์ ปัญหา “ความล้าโลหะ (Metal Fatigue)” เป็นสาเหตุสำคัญที่ทำให้ชิ้นส่วนกำลังสูง เช่น เกียร์ เพลา หรือชิ้นส่วนหมุนแตกหักก่อนเวลาอันควร กระบวนการพ่นเม็ดโลหะ (Shot Peening) จึงถูกนำมาใช้เพื่อเพิ่มความทนทานของผิวชิ้นงาน โดยใช้การพ่นเม็ดโลหะความเร็วสูงสร้างแรงอัดตกค้างบนผิวโลหะ ช่วยลดการเกิดรอยร้าวจากแรงดึงซ้ำและเพิ่มอายุการใช้งานโดยไม่ใช้ความร้อน หลักการของกระบวนการ กระบวนการพ่นเม็ดโลหะ (Shot Peening) ใช้แรงดันลมสูงยิงเม็ดโลหะหรือเม็ดเซรามิกขนาดเล็ก (Shot Media) ไปกระทบผิวชิ้นงาน ทำให้เกิดการยุบตัวระดับจุลภาค แรงกระแทกนี้สร้าง แรงอัดตกค้าง (Compressive Stress) ที่ผิว ซึ่งจะช่วยต้านแรงดึงที่เป็นสาเหตุของรอยร้าวและความล้า เมื่อชิ้นงานอยู่ภายใต้แรงภายนอก แรงอัดดังกล่าวจะช่วยป้องกันการแตกหักได้อย่างมีประสิทธิภาพ กระบวนการทำงานที่ อุณหภูมิห้อง (ประมาณ 25 °C) ทำให้โครงสร้างโลหะที่ผ่านการอบชุบไม่เปลี่ยนแปลง และสามารถปรับค่าความหนาแน่นของแรงอัดตามประเภทของชิ้นงานได้อย่างแม่นยำ คุณสมบัติหลังการ Shot Peening ความแข็งผิวเฉลี่ย 800–1000 HV ชั้นผิวเกิด แรงอัดตกค้าง (Residual Compressive Stress) ลดความเสี่ยงจากความล้า เพิ่มความทนทานต่อการสึกหรอและแรงกระแทก ไม่ทำให้โครงสร้าง มาร์เทนไซต์ (Martensite) หรือค่าความแข็งเดิมลดลง เหมาะสำหรับชิ้นงานที่ผ่านการ ชุบแข็ง หรือ คาร์บูไรซิ่ง–ชุบแข็ง วัสดุที่เหมาะสม กระบวนการพ่นเม็ดโลหะ (Shot Peening) เหมาะกับวัสดุที่ผ่านการ ชุบแข็งและคืนไฟ (Quenched & Tempered) หรือ คาร์บูไรซิ่ง–ชุบแข็ง ซึ่งมีโครงสร้าง มาร์เทนไซต์เสถียร เช่น SCM420, SNCM439, SCr420 และเหล็กกล้าอื่น ๆ ที่ใช้ในชิ้นส่วนรับแรงสูง การใช้งานและตัวอย่างชิ้นส่วน กระบวนการพ่นเม็ดโลหะ (Shot Peening) ถูกใช้อย่างแพร่หลายในอุตสาหกรรม ยานยนต์ เครื่องจักรกล และระบบส่งกำลัง เพื่อยืดอายุการใช้งานของชิ้นส่วนสำคัญ เช่น เบเวลเกียร์ (Bevel Gear), พินเนียนเกียร์ (Pinion Gear) และเคาน์เตอร์ชาฟต์ (Counter Shaft) เครื่องพ่นสามารถรองรับชิ้นงานขนาด φ500 × 500 mm หรือ φ270 × 900 mm โดยใช้ระบบ Nozzle Type และ Impeller Type ที่ควบคุมความเร็วและแรงดันได้สม่ำเสมอ ข้อดีของกระบวนการ ยืดอายุความล้าของโลหะได้หลายเท่าตัว เพิ่มความแข็งผิวและแรงต้านการแตกร้าว ไม่มีการใช้ความร้อน จึงไม่เกิดการเปลี่ยนขนาดหรือบิดงอ เหมาะสำหรับการบำรุงรักษาหรือการใช้งานซ้ำของชิ้นส่วนกำลังสูง ควบคุมพารามิเตอร์ได้แม่นยำ เช่น ความดันลม ระยะพ่น และขนาดเม็ดพ่น สรุป กระบวนการพ่นเม็ดโลหะเป็นกระบวนการปรับสภาพผิวเชิงกลที่ช่วยเพิ่มความแข็งแรงและความทนทานของชิ้นส่วนโดยไม่ใช้ความร้อนด้วยหลักการสร้าง แรงอัดตกค้าง (Compressive Residual Stress) ที่ผิว ช่วยลดการแตกร้าวและเพิ่มอายุการล้าของโลหะได้อย่างมีประสิทธิภาพ ผิวที่ผ่านการ Shot Peening มีความแข็ง 800–1000 HV เหมาะสำหรับ เกียร์ สปินเดิล และเพลาขับ ที่ต้องการความทนทานและความน่าเชื่อถือสูงในระยะยาว สำหรับข้อมูลเพิ่มเติมกรุณาดาวน์โหลด PDF หรือติดต่อเรา #ShotPeening #DOWAThermotech #HeatTreatment #SurfaceHardening #CompressiveStress #Gear #FatigueStrength #MachineParts #NozzleType #ImpellerType

กระบวนการไนไตรดิ้งแบบอ่อน|เพิ่มความทนสึกด้วยชั้นไนไตรด์สำหรับชิ้นส่วนเครื่องจักรทุกชนิด

ในอุตสาหกรรมเครื่องจักรและยานยนต์ ความทนสึกหรอของผิวโลหะเป็นปัจจัยสำคัญที่มีผลต่ออายุการใช้งานของชิ้นส่วน กระบวนการไนไตรดิ้งแบบอ่อน (Gas Soft Nitriding) จึงเป็นเทคโนโลยีที่ได้รับความนิยมสูง เนื่องจากสามารถเพิ่มความแข็งผิวได้โดยไม่ทำให้เกิดการเปลี่ยนรูปหรือแตกร้าวจากความร้อน ด้วยอุณหภูมิต่ำและระบบควบคุมก๊าซที่แม่นยำ จึงเหมาะอย่างยิ่งสำหรับชิ้นงานที่ต้องการความเที่ยงตรง เช่น เพลา เฟือง พิน หรือปลอกโลหะ หลักการของกระบวนการ ในกระบวนการไนไตรดิ้งแบบอ่อน ชิ้นงานจะถูกให้ความร้อนในบรรยากาศก๊าซไนโตรเจน (NH₃ + Carrier Gas) ภายใต้อุณหภูมิไม่เกิน 570 °C อะตอมของไนโตรเจนจะแทรกซึมเข้าสู่ผิวเหล็ก ทำให้เกิดชั้น สารประกอบไนไตรด์ (ε-Fe₂₋₃N) ที่ผิวหน้า และชั้น กระจายไนโตรเจน (N-Diffusion Layer) ใต้ผิว โครงสร้างดังกล่าวช่วยเพิ่มความแข็งผิวในช่วง 400–900 HV รวมถึงความทนต่อแรงเสียดทาน การสึกหรอ และการกัดกร่อน โดยไม่ส่งผลกระทบต่อเนื้อวัสดุภายใน คุณสมบัติหลังการอบชุบ ความแข็งผิวอยู่ในช่วง 400–900 HV (ขึ้นกับวัสดุและเวลาอบ) ผิวเรียบสม่ำเสมอ ไม่เกิดการเปลี่ยนขนาดหรือบิดงอ เพิ่มความทนสึกและลดแรงเสียดทานระหว่างการทำงาน เพิ่มความต้านทานการกัดกร่อนในบรรยากาศทั่วไป ยืดอายุการใช้งานและลดรอบการบำรุงรักษาของชิ้นส่วน วัสดุที่เหมาะสม เหมาะกับเหล็กกล้ากลุ่มเหล็กกล้าโครงสร้างคาร์บอน (S-Series) และเหล็กกล้าโลหะผสม (SCM, SNCM Series) ซึ่งต้องการผิวแข็งแต่ยังคงความเหนียวของแกนกลาง หมายเหตุ: ไม่แนะนำให้ใช้กับ เหล็กสเตนเลส (SUS Series) เนื่องจากชั้น Cr₂O₃ ที่ผิวจะขัดขวางการแพร่ของไนโตรเจน การใช้งานและตัวอย่างชิ้นส่วน กระบวนการไนไตรดิ้งแบบอ่อนเหมาะกับ ชิ้นส่วนเครื่องจักรกลทั่วไป ที่ต้องการความแข็งผิวสูงและความเที่ยงตรง เช่น เพลา (Shaft) เฟือง (Gear) ปลอก (Bushing) พิน (Pin) และชิ้นส่วนกลไกอื่น ๆ รองรับขนาดชิ้นงานสูงสุด 760 × 1230 × 720 mm ด้วยเตา THN-80 Batch Type Furnace ที่ให้การกระจายอุณหภูมิและก๊าซสม่ำเสมอ ข้อดีของกระบวนการไนไตรดิ้งแบบอ่อน อุณหภูมิต่ำ ลดการบิดงอของชิ้นงาน เพิ่มความแข็งผิวและความทนสึกโดยไม่ทำให้โครงสร้างภายในเปลี่ยน ปรับปรุงความทนแรงล้าและต้านการกัดกร่อน ให้ผิวเรียบและละเอียด เหมาะกับงาน Precision ควบคุมคุณภาพได้ด้วยระบบอัตโนมัติและเซนเซอร์ตรวจวัดแบบเรียลไทม์ สรุป กระบวนการไนไตรดิ้งแบบอ่อน (Gas Soft Nitriding) เป็นเทคโนโลยีอบชุบผิวที่ช่วยเพิ่มความแข็ง ทนสึก และทนแรงล้า โดยดำเนินการที่อุณหภูมิต่ำกว่า 570 °C เพื่อป้องกันการเปลี่ยนรูปของชิ้นงาน กระบวนการนี้สร้างชั้น ε-Fe₂₋₃N และ N-Diffusion Layer ที่ให้ความแข็งผิวสูงถึง 400–900 HV เหมาะกับเหล็กกล้าโครงสร้างและเหล็กกล้าโลหะผสมในทุกอุตสาหกรรมที่ต้องการความทนทานสูง สำหรับรายละเอียดเพิ่มเติมกรุณาดาวน์โหลด PDF หรือติดต่อเรา #GasSoftNitriding #ToughNite #DOWAThermotech #HeatTreatment #Nitriding #SurfaceHardness #Fe2_3N #PrecisionParts #LowTemperatureFurnace #MachineComponents

กระบวนการคาร์บูไรซิ่งไนไตรดิ้ง|เพิ่มความแข็งผิวสำหรับเหล็กกล้าคาร์บอนต่ำ

สำหรับเหล็กกล้าคาร์บอนต่ำที่ต้องการเพิ่มความแข็งผิวและทนต่อแรงเสียดทานสูง กระบวนการคาร์บูไรซิ่งไนไตรดิ้ง (Carbonitriding) เป็นเทคโนโลยีที่ตอบโจทย์อย่างยิ่งด้วยการกระจายทั้ง คาร์บอน (C) และ ไนโตรเจน (N) เข้าสู่ผิวโลหะพร้อมกัน ทำให้ได้ผิวแข็งที่มีความเหนียวสูงกว่าและทนแรงล้าได้ดีกว่ากระบวนการคาร์บูไรซิ่งทั่วไปเหมาะอย่างยิ่งสำหรับชิ้นส่วนเครื่องจักรที่ต้องรับแรงหมุน แรงสลับ หรือแรงกระแทกต่อเนื่องในระยะยาว หลักการของกระบวนการ Carbonitriding เป็นการให้ความร้อนแก่ชิ้นงานในบรรยากาศก๊าซที่มีทั้ง คาร์บอน (Carbon) และ แอมโมเนีย (NH₃) ที่อุณหภูมิระหว่าง 730–900 °C ในขั้นตอนนี้ อะตอมของคาร์บอนและไนโตรเจนจะซึมเข้าสู่ผิวโลหะพร้อมกัน ก่อนจะผ่านการ ดับเย็น (Quenching) เพื่อเปลี่ยนโครงสร้างเหล็กให้กลายเป็น มาร์เทนไซต์ (Martensite) ที่มีความแข็งแรงสูง บริเวณผิวที่ผ่านการอบชุบจะเกิด สารประกอบ Fe–C–N Compound ซึ่งมีโครงสร้างละเอียด ความแข็งสูง และความทนสึกหรอเยี่ยม อีกทั้งยังลดการแตกร้าวเมื่อเทียบกับการชุบแข็งแบบทั่วไป คุณสมบัติของชิ้นงานหลังการอบชุบ ความแข็งผิวเฉลี่ย 600–750 HV โครงสร้าง มาร์เทนไซต์ละเอียด แข็งแรง และเหนียว การยึดเกาะของชั้นคาร์บูไรซ์–ไนไตรด์สูง ไม่หลุดล่อน ความต้านทานแรงล้าและการกัดกร่อนผิวดีขึ้นอย่างชัดเจน เนื้อแกนภายในยังคงความเหนียว ลดโอกาสการแตกหัก วัสดุที่เหมาะสม กระบวนการนี้เหมาะกับ เหล็กกล้าคาร์บอนต่ำ (Low Carbon Steel) และ เหล็กกล้าโลหะผสมต่ำ (Low Alloy Steel) เช่น S10C, S20C, SCM420, SCR420 ซึ่งต้องการสมดุลระหว่างผิวแข็งและความเหนียวภายใน เหมาะสำหรับชิ้นส่วนที่รับแรงหมุน แรงสั่น หรือแรงสลับต่อเนื่อง การใช้งานและตัวอย่างชิ้นส่วน กระบวนการนี้นิยมใช้กับ ชิ้นส่วนรับแรงสูง ในอุตสาหกรรม ยานยนต์ เครื่องจักรกล และพลังงาน เช่น เกียร์ (Gear) และ บูช (Bushing): เพิ่มความทนสึกและอายุการใช้งาน สปินเดิล (Spindle): ต้องการผิวแข็งและความเที่ยงตรงสูงในการหมุน โรล (Roll): ต้องการผิวแข็ง ทนแรงเสียดทาน และใช้งานได้นาน สามารถรองรับชิ้นงานขนาดใหญ่สุด 760 × 1230 × 720 mm เหมาะสำหรับงานขนาดกลางถึงใหญ่ในสายการผลิตต่อเนื่อง ข้อดีของกระบวนการ Carbonitriding เพิ่มความแข็งและความเหนียวผิวได้พร้อมกัน ป้องกันการสึกหรอและแรงล้าได้ดีกว่ากระบวนการคาร์บูไรซิ่งเดี่ยว ใช้อุณหภูมิการอบต่ำกว่า จึงเหมาะกับเหล็กคาร์บอนต่ำ ผิวเรียบ เปลี่ยนขนาดน้อยหลังการดับเย็น รองรับการผลิตต่อเนื่องด้วยระบบเตาอัตโนมัติ สรุป Carbonitriding เป็นกระบวนการเพิ่มความแข็งผิวที่ออกแบบมาเพื่อเหล็กกล้าคาร์บอนต่ำโดยเฉพาะ ภายใต้อุณหภูมิ 730–900 °C และบรรยากาศก๊าซที่ควบคุมคาร์บอน–ไนโตรเจนอย่างแม่นยำ ให้ผิวแข็ง 600–750 HV พร้อมโครงสร้าง มาร์เทนไซต์ละเอียดและเหนียว ทนแรงล้าและแรงสึกหรอได้ดีเยี่ยมเหมาะกับชิ้นส่วนกำลังสูง เช่น เกียร์ บูช โรล และสปินเดิล ที่ต้องการความทนทานในระยะยาว สำหรับรายละเอียดเพิ่มเติมกรุณาดาวน์โหลด PDF หรือติดต่อเรา #Carbonitriding #DOWAThermotech #HeatTreatment #Martensite #LowCarbonSteel #SurfaceHardness #Gear #Spindle #IndustrialFurnace #ThermalEngineering

เตาอบความร้อนประหยัดพลังงาน TKM Series|ลด CO₂ ได้กว่า 30% รองรับการชุบคาร์บูไรซิ่ง

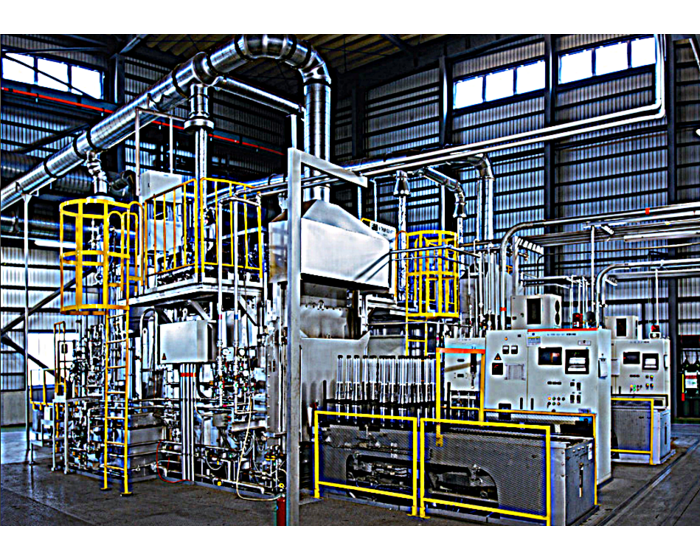

เตาอบความร้อน “TKM Series” จาก DOWA Thermotech ผสานเทคโนโลยีประหยัดพลังงานกับความสามารถในการอบชุบชิ้นงานได้ถึง 820 กก./รอบ รองรับการชุบคาร์บูไรซิ่ง พร้อมลดการปล่อย CO₂ ได้มากกว่า 30% เหมาะกับสายการผลิตที่ต้องการความยั่งยืนและคุณภาพสูง เตาอบความร้อน TKM Series คือเทคโนโลยีที่ DOWA Thermotech พัฒนาขึ้นเอง เพื่อให้รองรับงานอบชุบคุณภาพสูงโดยเฉพาะกระบวนการ คาร์บูไรซิ่ง (Carburizing) และการอบชุบโลหะรูปแบบอื่น โดยมีจุดเด่นด้าน การประหยัดพลังงานและลดการปล่อย CO₂ กว่า 30% เมื่อเทียบกับเตารุ่นเดิม เหมาะอย่างยิ่งสำหรับผู้ผลิตในอุตสาหกรรมที่มุ่งสู่การผลิตแบบยั่งยืน ■ คุณสมบัติหลักของ TKM Series - ระบบให้ความร้อนด้วยก๊าซ หัวเผารีเจนเนอเรทีฟ (Regenerative Burner) - ควบคุมความร้อนและกระบวนการชุบได้อย่างแม่นยำ - ลดเวลาในการผลิตโดยรวมได้ถึง 20% - รองรับน้ำหนักชิ้นงานได้สูงสุด 820 กก./รอบ - ลดอุณหภูมิผิวเตาและลดการสูญเสียความร้อน สเปกเบื้องต้น: - รุ่น: TKM-40ERT ถึง TKM-120ERT - ขนาดภายในเตา: ยาว 915–1220 มม. / กว้าง 510–760 มม. / สูง 450–750 มม. - อุณหภูมิสูงสุด: 930℃ - ระบบลำเลียง: แบบ Pusher Type ■ อุตสาหกรรมและชิ้นงานที่เหมาะสม - ยานยนต์: ชิ้นส่วนเครื่องยนต์, ระบบส่งกำลัง, เพลาขับ - เครื่องจักรอุตสาหกรรม: เฟือง, แบริ่ง - การบิน: ชิ้นส่วนน้ำหนักเบาที่ต้องการผิวแข็ง - เครื่องมือโลหะ: ชิ้นส่วนที่ต้องการความทนทานต่อการสึกหรอ ■ จุดเด่นของเทคโนโลยี TKM - ลด CO₂ มากกว่า 30% สนับสนุนแนวทาง ESG - เพิ่มประสิทธิภาพการผลิตโดยรวม - รองรับกระบวนการชุบโลหะที่หลากหลาย โดยเฉพาะคาร์บูไรซิ่ง - โครงสร้างฉนวนเซรามิก ทนความร้อนสูง ลดการสูญเสียพลังงาน - รักษาคุณภาพและความสม่ำเสมอของชิ้นงานในทุกล็อตการผลิต TKM Series เป็นอีกหนึ่งก้าวสำคัญของเทคโนโลยีเตาอบในยุคที่อุตสาหกรรมต้องการทั้งคุณภาพ การประหยัดพลังงาน และความยั่งยืนในเวลาเดียวกัน ※สามารถสอบถามรายละเอียดเพิ่มเติมหรือลงทะเบียนเพื่อดาวน์โหลดไฟล์ PDF #เตาอบโลหะ #Carburizing #TKM #ประหยัดพลังงาน #ลดCO2 #DOWA #เครื่องอบความร้อน #เตาอบอุตสาหกรรม #ESG #การชุบแข็ง

เตาสุญญากาศชุบคาร์บูไรซิ่ง Z-TKM Series|ลด CO₂ สูงสุด 97% ตอบโจทย์โรงงานยั่งยืน

เตาสุญญากาศชุบคาร์บูไรซิ่ง “Z-TKM Series” จาก DOWA Thermotech ปฏิวัติการผลิตด้วยเทคโนโลยีลดการปล่อย CO₂ ได้สูงสุดถึง 97% พร้อมรองรับพลังงานสีเขียว เช่น แอมโมเนียและไฮโดรเจน จึงเหมาะอย่างยิ่งสำหรับสายการผลิตที่ต้องการความยั่งยืนและความแม่นยำสูง Z-TKM Series คือเตาสุญญากาศรุ่นใหม่ล่าสุดที่พัฒนาโดย DOWA Thermotech เพื่อใช้ในกระบวนการชุบคาร์บูไรซิ่งอย่างมีประสิทธิภาพ โดยมุ่งเน้นความยั่งยืนด้านสิ่งแวดล้อมและความปลอดภัยในอุตสาหกรรม โดยยังคงคุณภาพและผลผลิตเทียบเท่าหรือดีกว่าเตาอบในบรรยากาศทั่วไป ■ สมรรถนะด้านสิ่งแวดล้อม - ลดการปล่อย CO₂ ในโรงงานได้สูงสุด 97% - หากใช้พลังงานสีเขียวร่วมด้วย ลดการปล่อยรวมได้มากกว่า 60% - โครงสร้างเตาปลอดเปลวไฟ → ปลอดภัยโดยพื้นฐาน - รองรับพลังงานหมุนเวียน เช่น แอมโมเนียและไฮโดรเจน - รองรับการเปลี่ยนผ่านสู่ระบบ Net Zero ได้อย่างยืดหยุ่น ■ ข้อมูลทางเทคนิค - ขนาดถาด: 760 × 1,230 × 720 มม. - น้ำหนักสูงสุดต่อรอบ: 720 กก. - อุณหภูมิสูงสุด: 1,000℃ - พลังงานที่รองรับ: ไฟฟ้า, น้ำหล่อเย็น, ก๊าซไนโตรเจน, ก๊าซชุบคาร์บูไรซิ่ง ฯลฯ - ใช้งานร่วมกับเตา TKM รุ่นก่อนหน้าได้โดยไม่ต้องดัดแปลงใหญ่ ■ อุตสาหกรรมที่เหมาะสม - ยานยนต์: ชิ้นส่วนเครื่องยนต์, เฟือง, เพลา - อากาศยาน: ชิ้นส่วนน้ำหนักเบาที่ต้องการความแข็งแรงสูง - เครื่องจักรอุตสาหกรรม: แบริ่ง, ชิ้นส่วนรับแรงสูง ■ จุดเด่นของ Z-TKM ที่ทำให้ได้รับความนิยม - ลด CO₂ ได้อย่างโดดเด่น → สูงสุด 97% - รองรับการใช้พลังงานทางเลือก → พร้อมสำหรับอนาคตสีเขียว - ใช้งานร่วมกับระบบเดิมได้ → ลดต้นทุนการติดตั้ง - โครงสร้างปลอดเปลวไฟ → เพิ่มความปลอดภัยในโรงงาน Z-TKM คือเทคโนโลยีแห่งอนาคตสำหรับโรงงานที่ต้องการยกระดับสู่การผลิตแบบยั่งยืน พร้อมควบคุมคุณภาพและต้นทุนอย่างมีประสิทธิภาพ ※สามารถสอบถามรายละเอียดเพิ่มเติมหรือลงทะเบียนเพื่อดาวน์โหลดไฟล์ PDF #ZTKM #เตาสุญญากาศ #Carburizing #NetZero #ลดCO2 #พลังงานสีเขียว #DOWA #เทคโนโลยีสิ่งแวดล้อม #ชุบคาร์บูไรซิ่ง #เครื่องจักรยั่งยืน

เตาอบชุบความร้อน V-TKM Series|ระบบ in-line ลด Lead time 65% สำหรับงานล็อตเล็กประสิทธิภาพสูง

“V-TKM Series” คือเตาอบความร้อนอินไลน์รุ่นใหม่จาก DOWA Thermotech ที่พัฒนาร่วมกับ Toyota Motor Corporation สำหรับการผลิตแบบยืดหยุ่น ลด CO₂ ได้สูงสุด 97% และลดเวลาการแปรรูปลงเหลือเพียงหนึ่งในสาม เหมาะสำหรับโรงงานยุคใหม่ที่ต้องการทั้งความแม่นยำ ประสิทธิภาพ และความยั่งยืน เตา V-TKM Series คือโซลูชันใหม่ที่ตอบโจทย์การผลิตจำนวนน้อยหลายชนิด (high-mix low-volume) ตามแนวคิด "ผลิตเท่าที่จำเป็น ในเวลาที่จำเป็น" โดยใช้ระบบลำเลียงสูญญากาศอัตโนมัติเต็มรูปแบบ และรองรับการชุบคาร์บูไรซิ่ง การเผา และการบัดกรี ภายในระบบเดียว ■ จุดเด่นของ V-TKM - ลดการปล่อย CO₂ สูงสุด 97% ภายในโรงงาน - ลดเวลาการแปรรูปลงเหลือเพียง 1/3 ของระบบเดิม - ลดความแปรปรวนของคุณภาพได้ถึง 65% - ลดพื้นที่ติดตั้งเตาได้ 47% - โครงสร้างปลอดเปลวไฟ ปลอดภัย และรองรับ พลังงานสีเขียว ■ ข้อมูลทางเทคนิค - รุ่น V-1: ถาดขนาด 200×300×50 มม. (รองรับ 20 กก.) - รุ่น V-2: ถาดขนาด 620×760×250 มม. (รองรับ 120 กก.) - อุณหภูมิสูงสุด: 1,100℃ - ระบบลำเลียง: สูญญากาศอัตโนมัติแบบเซลล์ - รองรับการอบชุบด้วยน้ำมันและก๊าซ - ยูทิลิตี้ที่ใช้: ไฟฟ้า, ลมอัด, น้ำหล่อเย็น, ไนโตรเจน, ก๊าซคาร์บูไรซิ่ง ■ อุตสาหกรรมที่เหมาะสม - ยานยนต์: การเผาและการชุบชิ้นส่วนเครื่องยนต์และระบบส่งกำลัง - อากาศยาน: ชิ้นส่วนแม่นยำสูงที่ต้องการน้ำหนักเบา - เครื่องจักรอุตสาหกรรม: ชิ้นส่วนที่ต้องการทนต่อการสึกหรอ เช่น แบริ่งและเพลา ■ เหตุผลที่ V-TKM ได้รับความนิยม - พัฒนาร่วมกับ Toyota โดยอิงจากความต้องการจริงในสายการผลิต - ระบบลำเลียงเซลล์สูญญากาศช่วยลดเวลารอของกระบวนการ - ลดต้นทุนพลังงานและเพิ่มความยืดหยุ่นในการผลิต - พร้อมรับการเปลี่ยนผ่านสู่พลังงานสะอาดในอนาคต V-TKM คือคำตอบสำหรับการผลิตยุคใหม่ ที่ต้องการปรับตัวอย่างรวดเร็ว ควบคู่กับเป้าหมายด้านสิ่งแวดล้อม ※สามารถสอบถามรายละเอียดเพิ่มเติมหรือลงทะเบียนเพื่อดาวน์โหลดไฟล์ PDF #V_TKM #เตาอบความร้อน #ชุบคาร์บูไรซิ่ง #ลดCO2 #DOWA #พัฒนาร่วมโตโยต้า #สายการผลิตยืดหยุ่น #โรงงานยั่งยืน #พลังงานสีเขียว #VacuumTransport

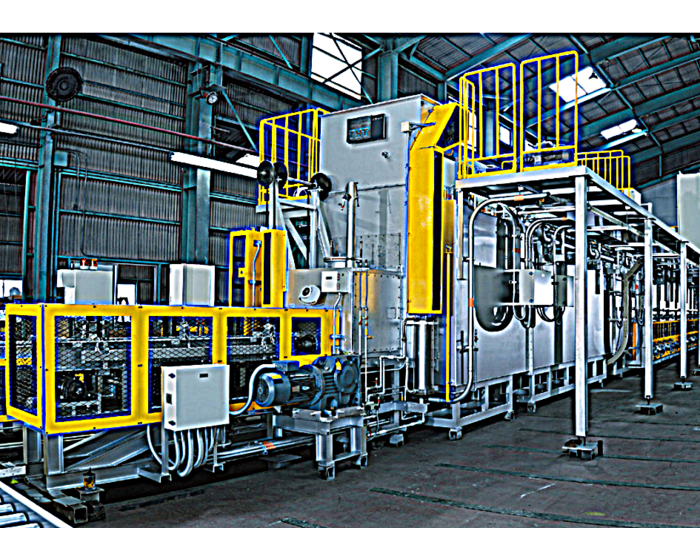

S-TKM Series เตาอบต่อเนื่องเพิ่มผลผลิต 3 เท่า|ประหยัดพื้นที่ รองรับการชุบคาร์บูไรซิ่ง

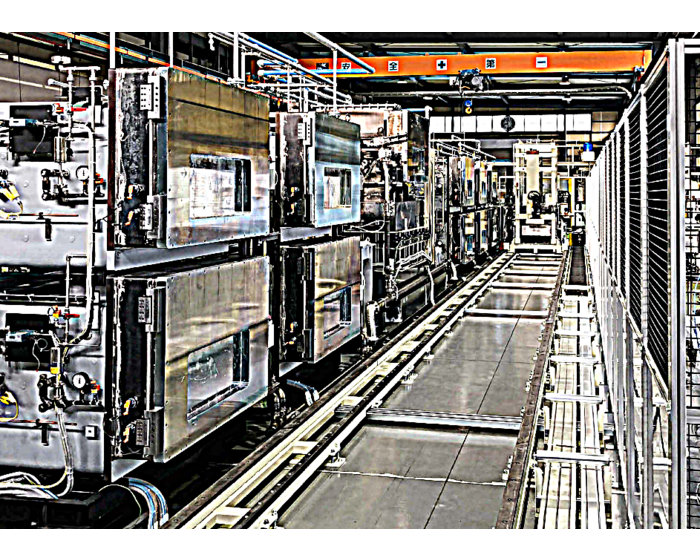

S-TKM Series เตาอบความร้อนต่อเนื่องจาก DOWA Thermotech ช่วยเพิ่มผลผลิตได้มากถึง 3 เท่า พร้อมระบบลำเลียง Roller Hearth ที่ให้การป้อนชิ้นงานอย่างต่อเนื่อง เสถียร ประหยัดพื้นที่ และใช้พลังงานอย่างมีประสิทธิภาพ เหมาะกับสายการผลิตที่ต้องการความเร็ว ความแม่นยำ และความยั่งยืนในเวลาเดียวกัน S-TKM คือเตาอบความร้อนต่อเนื่องรุ่นใหม่ที่พัฒนาเพื่อตอบสนองสายการผลิตที่ต้องการความเร็วและปริมาณ พร้อมลดต้นทุนพลังงานและลดการปล่อย CO₂ ได้อย่างมีประสิทธิภาพ เตาได้รับการออกแบบให้ติดตั้งได้ง่ายในพื้นที่จำกัด และรองรับทั้งระบบแก๊สและไฟฟ้า ■ จุดเด่นทางเทคนิค - เพิ่มผลผลิตได้มากถึง 3 เท่า เมื่อเทียบกับเตาแบทช์ - ระบบลำเลียง Roller Hearth → ป้อนชิ้นงานได้ต่อเนื่อง ไม่มีช่วงหยุด - เลือกระบบให้ความร้อนได้ทั้งแบบ แก๊ส หรือ ไฟฟ้า - ใช้ฉนวนกันความร้อนแบบใหม่ + หัวเผารีเจนเนอเรทีฟ ลดการใช้พลังงาน - อุณหภูมิสูงสุด: 930℃ ■ ข้อมูลจำเพาะ - รุ่น: STKM 80, STKM 100 - ขนาดภายในเตา: ยาว 3,075 มม. (615×5), กว้าง 660 - 760 มม., สูง 600 - 720 มม. - น้ำหนักต่อถาด: สูงสุด 360 กก. - ขนาดโดยรวม: ยาว 6,876 - 6,910 มม., กว้าง 2,900 - 3,000 มม., สูง 5,074 - 6,257 มม. ■ อุตสาหกรรมและการใช้งานที่รองรับ - ยานยนต์: การชุบคาร์บูไรซิ่งและชุบแข็งของเฟืองเกียร์, เพลาขับ - เครื่องจักรอุตสาหกรรม: การเพิ่มความแข็งแรงของเฟือง, แบริ่ง - อากาศยาน: การอบชุบควบคุมอุณหภูมิที่ต้องการความแม่นยำสูง ■ เหตุผลที่ S-TKM ได้รับความนิยม - ระบบต่อเนื่องความสามารถสูง → เหมาะกับ การผลิตจำนวนมาก - การออกแบบที่ประหยัดพื้นที่ → ใช้งานได้แม้ในโรงงานที่มีพื้นที่จำกัด - รองรับทั้งระบบความร้อนแบบแก๊สและไฟฟ้า - ลดการปล่อย CO₂ และช่วยควบคุมต้นทุนพลังงาน - เสริมความยืดหยุ่นในการติดตั้งใหม่หรืออัปเกรดจากระบบเดิม S-TKM Series คือโซลูชันที่ออกแบบมาเพื่อตอบโจทย์การผลิตเร็ว พื้นที่จำกัด คุณภาพต้องเสถียรอย่างแท้จริง ※สามารถสอบถามรายละเอียดเพิ่มเติมหรือลงทะเบียนเพื่อดาวน์โหลดไฟล์ PDF #STKM #เตาอบต่อเนื่อง #เพิ่มผลผลิต #ชุบคาร์บูไรซิ่ง #DOWA #ประหยัดพลังงาน #โรงงานอุตสาหกรรม #อบชุบโลหะ #ระบบต่อเนื่อง #RollerHearth

เตาคาร์บูไรซิ่งแก๊สต่อเนื่องแบบไฮบริด|ลด CO₂ 30% ประหยัดเวลา 10% ด้วยระบบลำเลียงคู่

เตาอบชุบคาร์บูไรซิ่งแบบต่อเนื่องระบบไฮบริดจาก DOWA Thermotech ผสานระบบลำเลียงแบบเทรย์พุชเชอร์และโรลเลอร์ฮาร์ธ ช่วยลดการปล่อย CO₂ ได้ถึง 30% ลดเวลาในเตา 10% และประหยัดพลังงานได้กว่า 40% เหมาะสำหรับโรงงานที่ต้องการทั้งประสิทธิภาพและความยั่งยืน เตาระบบไฮบริดรุ่นใหม่นี้ออกแบบมาเพื่อรองรับการอบชุบแบบครบวงจร ตั้งแต่การให้ความร้อน การชุบคาร์บูไรซิ่ง การกระจายคาร์บอน ไปจนถึงการชุบแข็ง โดยยังสามารถเลือกใช้ระบบให้ความร้อนทั้งไฟฟ้าและก๊าซได้ตามความเหมาะสมของหน้างาน ■ จุดเด่นทางเทคนิค - ลดการปล่อย CO₂ ประมาณ 30% ต่อหน่วยน้ำหนัก - ลด เวลาในเตา (Lead Time) ได้ประมาณ 10% - ลดพื้นที่ติดตั้ง ประมาณ 20% ด้วยโครงสร้างกะทัดรัด - ลดค่าพลังงานได้มากถึง 40% จากโครงสร้างที่ออกแบบเพื่อการประหยัดพลังงาน - ระบบเผาไหม้แบบรีเจนเนอเรทีฟ ประสิทธิภาพสูง ■ ข้อมูลจำเพาะ - ระบบลำเลียง: ไฮบริด (Tray Pusher + Roller Hearth) - ระบบให้ความร้อน: รองรับทั้งไฟฟ้าและก๊าซ - โครงสร้างเตา: เซรามิก / อิฐทนไฟ - กระบวนการรองรับ: ให้ความร้อน / ชุบคาร์บูไรซิ่ง / กระจายคาร์บอน / ชุบแข็ง (ด้วยถังน้ำมัน) - เหมาะกับพื้นที่จำกัดและสายการผลิตที่ต้องการความต่อเนื่อง ■ การใช้งานที่เหมาะสม - ยานยนต์: เฟืองเกียร์, เพลา → ทนสึกและล้า - เครื่องจักรอุตสาหกรรม: แบริ่ง, แคม → ต้องการความแม่นยำ - อากาศยาน: ชิ้นส่วนน้ำหนักเบาแต่ต้องทนแรงสูง ■ เหตุผลที่เตาไฮบริด DOWA ได้รับความนิยม - เทคโนโลยีลำเลียงคู่ → เพิ่มความต่อเนื่องและลดข้อผิดพลาด - ลด CO₂ และค่าพลังงานพร้อมกัน → สนับสนุนเป้าหมาย ESG - ลดเวลาในกระบวนการ → เพิ่มความสามารถในการผลิต - ออกแบบกะทัดรัด ติดตั้งได้แม้ในโรงงานพื้นที่จำกัด เตาอบไฮบริดรุ่นนี้เหมาะสำหรับโรงงานที่ต้องการยกระดับคุณภาพการผลิต ควบคู่กับเป้าหมายด้านสิ่งแวดล้อมและการประหยัดพลังงาน ※สามารถสอบถามรายละเอียดเพิ่มเติมหรือลงทะเบียนเพื่อดาวน์โหลดไฟล์ PDF #เตาไฮบริด #ชุบคาร์บูไรซิ่ง #ลดCO2 #DOWA #ประหยัดพลังงาน #ระบบลำเลียงคู่ #HeatTreatment #HybridFurnace #สายการผลิตอัตโนมัติ #เทคโนโลยีสิ่งแวดล้อม

เตาอบชุบคาร์บูไรซิ่งอุณหภูมิสูงแบบต่อเนื่อง|ลดเวลา 53% + ชุบเข้มข้นในเวลาสั้น

เตาอบชุบคาร์บูไรซิ่งอุณหภูมิสูงแบบต่อเนื่องจาก DOWA Thermotech ช่วยลดเวลาในการแปรรูปได้มากถึง 53% ด้วยระบบให้ความร้อนที่รวดเร็วและสม่ำเสมอ พร้อมรองรับการชุบความเข้มข้นสูงในเวลาอันสั้น เหมาะสำหรับโรงงานที่ต้องการเพิ่มประสิทธิภาพและควบคุมคุณภาพในกระบวนการชุบแข็ง เตารุ่นใหม่นี้ใช้ระบบลำเลียงแบบ โรลเลอร์ฮาร์ธ ควบคู่กับหัวเผาแก๊สรีเจนเนอเรทีฟและพัดลมแรงดันสูง เพื่อให้ชิ้นงานได้รับความร้อนอย่างรวดเร็วและทั่วถึง สามารถเร่งความเร็วในการผลิตและยังรักษาคุณภาพการชุบที่เสถียร ■ จุดเด่นของเทคโนโลยี - ลดเวลาการแปรรูปได้สูงสุด 53% (เมื่อเทียบกับเตาแบบต่อเนื่องทั่วไป) - รองรับการ ชุบคาร์บูไรซิ่งเข้มข้นในเวลาสั้น - ควบคุมอุณหภูมิได้แม่นยำ ลดความแปรปรวนของชิ้นงาน - รองรับกระบวนการครบวงจร: เพิ่มอุณหภูมิ → ชุบคาร์บูไรซิ่ง / กระจายคาร์บอน → ชุบแข็งด้วยถังน้ำมัน ■ ข้อมูลจำเพาะ - ระบบให้ความร้อน: ไฟฟ้า / ก๊าซ - ระบบลำเลียง: โรลเลอร์ฮาร์ธ (Roller Hearth) - โครงสร้างภายใน: อิฐทนไฟ สำหรับความทนทานสูง - รองรับระบบอัตโนมัติเต็มรูปแบบ เพื่อลดแรงงานและเพิ่มความเสถียรของกระบวนการ ■ การใช้งานที่เหมาะสม - ยานยนต์: เฟืองเกียร์, เพลาขับ ที่ต้องการผิวแข็งและทนแรงล้า - เครื่องจักรแม่นยำ: แบริ่งและชิ้นส่วนที่ต้องการความเสถียร - อากาศยาน: ชิ้นส่วนน้ำหนักเบาที่ต้องการความแข็งแรงสูง ■ เหตุผลที่เตารุ่นนี้เหมาะกับสายการผลิตสมัยใหม่ - ลดเวลาในกระบวนการชุบโลหะ → เร่งการส่งมอบ - รองรับงานชุบเข้มข้นและควบคุมคุณภาพได้ดี - ใช้พลังงานอย่างมีประสิทธิภาพ ลดต้นทุน - ส่งเสริมการอัตโนมัติและลดการพึ่งพาแรงงาน เตารุ่นนี้จึงเป็นคำตอบที่ลงตัวสำหรับโรงงานที่ต้องการเพิ่มกำลังผลิตในขณะที่ลดต้นทุนและเวลาได้พร้อมกัน ※สามารถสอบถามรายละเอียดเพิ่มเติมหรือลงทะเบียนเพื่อดาวน์โหลดไฟล์ PDF #ชุบคาร์บูไรซิ่ง #เตาอบโลหะ #เตาอุณหภูมิสูง #RollerHearth #DOWA #ลดเวลาแปรรูป #ชุบเข้มข้น #อบชุบโลหะ #HeatTreatment #HighEfficiencyFurnace

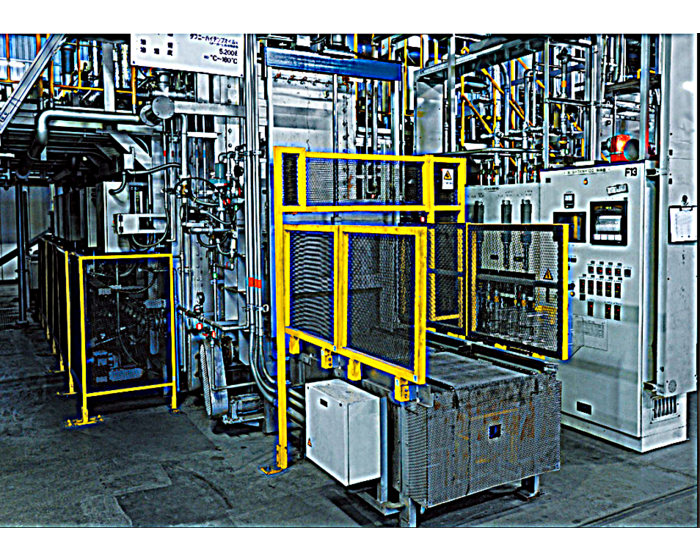

เตาเปลี่ยนก๊าซแบบดูดความร้อน (Gas Converter Furnace)|ลดเขม่าควัน × ไม่ต้อง Burnout สำหรับสายการอบชุบในไทย

เตาเปลี่ยนก๊าซแบบดูดความร้อนจาก DOWA Thermotech ช่วยลดเขม่าควัน ไม่ต้องทำ Burnout และใช้พลังงานอย่างมีประสิทธิภาพ ด้วยขนาดเทียบเท่าระบบไฟฟ้า แต่ลด CO₂ ได้มากกว่า เหมาะกับสายการผลิตที่เน้นความสะอาดและสิ่งแวดล้อม เตาเปลี่ยนก๊าซแบบดูดความร้อนรุ่นใหม่นี้ ใช้เชื้อเพลิงแก๊สร่วมกับหัวเผาแบบหมุนวน (Regenerative Swirl Burner) เพื่อควบคุมการเผาไหม้ให้สะอาด ลดการเกิดเขม่าควันเกือบหมดและไม่จำเป็นต้องมีขั้นตอน Burnout เพื่อทำความสะอาดระบบอีกต่อไป ■ จุดเด่นของระบบ - ไม่มีเขม่าควัน: หัวเผาแบบหมุนวน ลดคราบเขม่าสะสมรอบหัวเผา - ไม่ต้องล้างระบบ (Burnout): ลดภาระงานบำรุงรักษา → ทำงานต่อเนื่องได้ - ขนาดกะทัดรัด: ขนาดติดตั้งเทียบเท่าเตาไฟฟ้า (1162 × 2480 × 3210 มม.) - สมรรถนะด้านสิ่งแวดล้อม: ลดการปล่อย CO₂ และลดต้นทุนการผลิตก๊าซ ■ ประสิทธิภาพพลังงาน - อุณหภูมิรองรับสูงสุด: 1,080°C - ระบบให้ความร้อนด้วย แก๊ส (13A, โพรเพน, บิวเทน) - ใช้พัดลมแบบ Pulseless Blower ลดแรงดันสั่นสะเทือน - ระบบ Retort แบบ Double Pass เพิ่มประสิทธิภาพการแลกเปลี่ยนความร้อน - ช่วยลด ต้นทุนพลังงาน และเพิ่ม เสถียรภาพของการผลิตก๊าซ ■ การใช้งานที่เหมาะสม - อุตสาหกรรมยานยนต์: จ่ายก๊าซเปลี่ยนสภาพในสายชุบคาร์บูไรซิ่ง - เครื่องจักรแม่นยำ: ให้บรรยากาศสะอาดในการเคลือบผิว - ระบบอบชุบทั่วไป: คงอุณหภูมิสูงได้อย่างเสถียร พร้อมก๊าซสม่ำเสมอ ■ เหตุผลที่ได้รับความนิยม - ทำงานสะอาด ไม่เกิดเขม่าควัน → ไม่ต้องหยุดเพื่อล้างเตา - ลดภาระบำรุงรักษา → เพิ่มเวลาในการผลิต - ประหยัดพลังงาน → ต้นทุนต่ำ และลด CO₂ - ขนาดเตาเท่าระบบไฟฟ้าเดิม → ติดตั้งง่าย ไม่ต้องปรับพื้นที่ เตารุ่นนี้เหมาะกับสายการผลิตที่ให้ความสำคัญกับ “ความสะอาด – ความต่อเนื่อง – ความยั่งยืน” อย่างแท้จริง ※สามารถสอบถามรายละเอียดเพิ่มเติมหรือลงทะเบียนเพื่อดาวน์โหลดไฟล์ PDF #เตาเปลี่ยนก๊าซ #ไม่มีเขม่าควัน #ไม่ต้องBurnout #DOWA #เตาแก๊สอุตสาหกรรม #ประหยัดพลังงาน #ลดCO2 #HeatTreatment #FurnaceInnovation #GasConverter

เตาเผาสูญญากาศโซนร้อนโลหะ|เผาเซรามิกความบริสุทธิ์สูง + เชื่อมชิ้นส่วนความแม่นยำ

เตาเผาสูญญากาศโซนร้อนโลหะจาก DOWA Thermotech ออกแบบมาสำหรับการเผาเซรามิกชนิดไม่ใช้ออกไซด์ความบริสุทธิ์สูง และกระบวนการเชื่อมประสานชิ้นส่วนโลหะความแม่นยำสูง รองรับอุณหภูมิสูงสุด 2200°C พร้อมควบคุมอุณหภูมิอย่างสม่ำเสมอ ลดการปนเปื้อนจากคาร์บอนได้อย่างสมบูรณ์ เตารุ่นนี้ขจัดข้อจำกัดของโซนร้อนแบบกราไฟท์เดิม ด้วยโซนร้อนโลหะที่ให้ความร้อนสะอาด และสามารถทำงานได้ทั้งในสภาวะสูญญากาศและบรรยากาศไฮโดรเจน จึงเหมาะอย่างยิ่งกับกระบวนการผลิตที่ต้องการทั้ง ความบริสุทธิ์ ความแม่นยำ และอุณหภูมิสูง ■ จุดเด่นทางเทคนิค - รองรับอุณหภูมิสูงมาก: - สูญญากาศ: สูงสุด 2200°C - ไฮโดรเจน: สูงสุด 1800°C - โซนร้อนโลหะ: ไม่มีการปนเปื้อนจากคาร์บอน ลดโอกาสเกิดตำหนิ - การกระจายความร้อนสม่ำเสมอ: เพิ่มเสถียรภาพของคุณภาพการเผา - ควบคุมอัตโนมัติ: ระบบโปรแกรมควบคุมครบวงจร สำหรับกระบวนการซับซ้อน - ออกแบบให้ทนทาน: ใช้งานต่อเนื่องได้นาน ลดการสึกหรอ ■ ข้อมูลจำเพาะ - ขนาดใช้งาน (มม.): - รุ่น 1: 200×500×200 - รุ่น 2: 300×300×300 - รุ่น 3: 300×600×300 - รองรับน้ำหนัก: สูงสุด 100 - 400 กก. - สภาพแวดล้อมที่รองรับ: สูญญากาศ / ไฮโดรเจน / ความชื้น - โครงสร้างภายใน: โซนร้อนโลหะ, ระบบควบคุมอุณหภูมิแม่นยำ ■ การใช้งานที่เหมาะสม - การเผาเซรามิกไม่ใช้ออกไซด์: อลูมิไนด์, ซิลิคอนไนไตรด์ ฯลฯ - การเชื่อมประสานโลหะความแม่นยำ: ไทเทเนียม, สแตนเลส, โลหะผสม - บำบัดความร้อนวัสดุพิเศษ: โลหะผสมนิกเกิล, คาร์ไบด์ ■ เหตุผลที่ได้รับความนิยม - แก้ปัญหาการปนเปื้อนจากกราไฟท์ - เผางานความบริสุทธิ์สูงได้ในอุณหภูมิสูง - ให้ความร้อนเสถียรแม้ในงานความแม่นยำสูง - ควบคุมกระบวนการได้ละเอียด รองรับการผลิตจำนวนมาก เตาเผาสูญญากาศโซนร้อนโลหะคือคำตอบของสายการผลิตที่ต้องการความสะอาดระดับสูง ความแม่นยำ และอุณหภูมิสูงในกระบวนการเดียว ※สามารถสอบถามรายละเอียดเพิ่มเติมหรือลงทะเบียนเพื่อดาวน์โหลดไฟล์ PDF #เตาเผาสูญญากาศ #โซนร้อนโลหะ #เผาเซรามิก #เชื่อมประสานโลหะ #DOWA #เตาอุณหภูมิสูง #วัสดุความบริสุทธิ์สูง #heatTreatment #VacuumFurnace #HighPurityCeramics

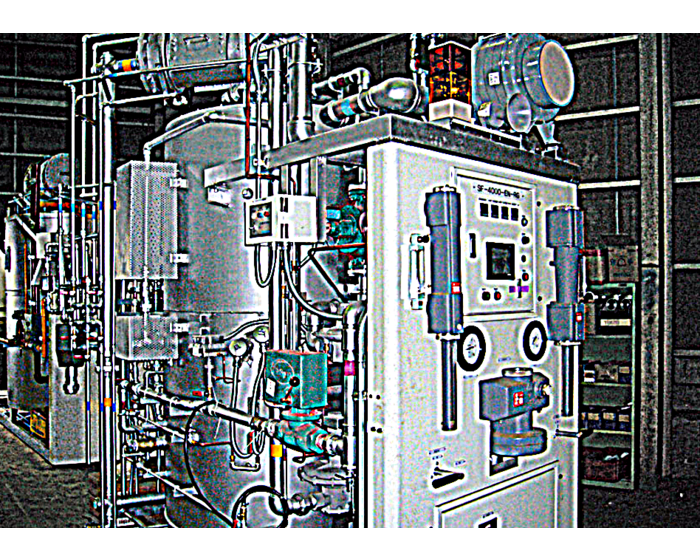

เครื่องวัดความเข้มข้นของคาร์บอนในบรรยากาศ CP Meter|ควบคุมกระบวนการอบชุบแม่นยำ ลดความคลาดเคลื่อน

CP Meter คือเครื่องวัดเฉพาะทางที่ช่วยควบคุมความเข้มข้นของคาร์บอนในก๊าซบรรยากาศได้อย่างแม่นยำแบบเรียลไทม์ เหมาะสำหรับกระบวนการชุบแข็ง อบคืนตัว และชุบคาร์บอนในโรงงานอุตสาหกรรม ช่วยลดความคลาดเคลื่อน ยกระดับคุณภาพ และเพิ่มประสิทธิภาพการผลิต CP Meter คืออุปกรณ์วัดค่าคาร์บอนในก๊าซบรรยากาศที่ออกแบบมาโดยเฉพาะสำหรับโรงงานที่ต้องการควบคุมกระบวนการอบชุบ เช่น การชุบคาร์บอน การทำให้แข็ง และการอบคืนตัว ซึ่งต้องการค่าคาร์บอนที่เสถียรและแม่นยำ เพื่อป้องกันปัญหาในชิ้นงาน ■ คุณสมบัติเด่นของ CP Meter - วัดค่าคาร์บอนโดยตรงในหน้างาน ด้วยความแม่นยำสูง - แสดงผลแบบดิจิทัลแบบเรียลไทม์ ช่วยให้ปรับกระบวนการได้ทันที - อินเทอร์เฟซใช้งานง่าย แม้ผู้ใช้งานทั่วไปก็สามารถใช้งานได้ - ทนทานต่อสภาพแวดล้อมในโรงงาน ใช้งานได้ต่อเนื่อง - รองรับหลากหลายกระบวนการ: การชุบคาร์บอน, การอบคืนตัว, การทำให้แข็ง ฯลฯ ■ การใช้งานในภาคอุตสาหกรรม - ควบคุมค่าคาร์บอนในกระบวนการอบชุบเพื่อรักษาคุณภาพของผลิตภัณฑ์ - ลดความคลาดเคลื่อนจากการวัดและควบคุมค่าคาร์บอนผิดพลาด - เพิ่มประสิทธิภาพการผลิต ลดเวลาสูญเสียจากการปรับตั้งไม่แม่นยำ ■ ข้อมูลจำเพาะ - การวัด: ความเข้มข้นของคาร์บอนในก๊าซบรรยากาศ - กระบวนการที่รองรับ: ชุบคาร์บอน, ทำให้แข็ง, อบคืนตัว - การแสดงผล: ดิจิทัลแบบเรียลไทม์ - การติดตั้ง: เหมาะสำหรับสภาพแวดล้อมในโรงงานอุตสาหกรรม ※สามารถสอบถามรายละเอียดเพิ่มเติมหรือลงทะเบียนเพื่อดาวน์โหลดไฟล์ PDF #เครื่องวัดคาร์บอน #อบชุบโลหะ #การชุบแข็ง #การชุบคาร์บอน #ควบคุมกระบวนการผลิต #โรงงานอุตสาหกรรม #CarbonPotential #HeatTreatment #CPMeter #OEM

เครื่องล้างระบบสุญญากาศ|รีไซเคิลน้ำยาได้กว่า 99% ลดต้นทุนและปลอดภัยสำหรับงานล้างชิ้นส่วนอุตสาหกรรม

เครื่องล้างระบบสุญญากาศจาก DOWA Thermotech ผลิตในอินเดียภายใต้มาตรฐานญี่ปุ่น โดดเด่นด้วยความสามารถในการ รีไซเคิลของเหลวล้างได้มากกว่า 99% ลดต้นทุน และล้างชิ้นส่วนซับซ้อนได้แม่นยำ เหมาะสำหรับงานล้างในอุตสาหกรรมยานยนต์ แม่พิมพ์ และเครื่องจักรความแม่นยำ ■ จุดเด่นทางเทคนิค - รีไซเคิลของเหลวได้ 99%: ลดต้นทุนสารเคมีและของเสีย - ล้างละเอียดด้วยไอ + สเปรย์น้ำวน: เหมาะกับชิ้นงานซับซ้อน - ผลิตจากอินเดีย: ลดต้นทุน แต่คงมาตรฐานแบบญี่ปุ่น - ให้ความร้อนทางอ้อม: ลดความเสี่ยงไฟไหม้ ปลอดภัยต่อผู้ใช้ - โครงสร้างเรียบง่าย: ลดงานซ่อมบำรุงและเพิ่มความน่าเชื่อถือ ■ ข้อมูลจำเพาะ ขนาดภายนอก (มม.): - รุ่น 80: 3650H × 2600W × 8240L - รุ่น 100: 4140H × 2810W × 8810L ขนาดใช้งาน (มม.): - รุ่น 80: 600H × 660W × 1230L - รุ่น 100: 650H × 760W × 1230L น้ำหนักชิ้นงานสูงสุด: - รุ่น 80: 550 กก. - รุ่น 100: 720 กก. รอบเวลาในการล้าง: 27 ± 3 นาที ความสามารถในการรีไซเคิล: 300 ลิตร/ชั่วโมง ■ การใช้งานที่เหมาะสม - ยานยนต์: ล้างชิ้นส่วนเครื่องยนต์, เกียร์ ที่ต้องการความสะอาดสูง - เครื่องจักรแม่นยำ: แบริ่ง, เฟือง, ชิ้นส่วนกลไก - แม่พิมพ์โลหะ: ล้างละเอียดในร่องและผิวซับซ้อน ■ ทำไมเครื่องล้างระบบสุญญากาศ DOWA ถึงเหมาะกับคุณ - ลดต้นทุนล้างได้จริง - ลดการสูญเปล่าสารเคมี - ใช้งานปลอดภัย ไม่ต้องกังวลเรื่องการให้ความร้อน - รักษาคุณภาพการล้างแม้ชิ้นงานซับซ้อน เครื่องล้างรุ่นนี้คือคำตอบสำหรับโรงงานที่มองหาโซลูชันล้างที่แม่นยำ คุ้มค่า และปลอดภัยในระยะยาว ※สามารถสอบถามรายละเอียดเพิ่มเติมหรือลงทะเบียนเพื่อดาวน์โหลดไฟล์ PDF #เครื่องล้างสุญญากาศ #ล้างชิ้นงานละเอียด #รีไซเคิลของเหลว #DOWA #ล้างชิ้นส่วนยานยนต์ #ล้างแม่พิมพ์ #ลดต้นทุนโรงงาน #CleaningMachine #VacuumCleaning #อุตสาหกรรมชิ้นส่วน

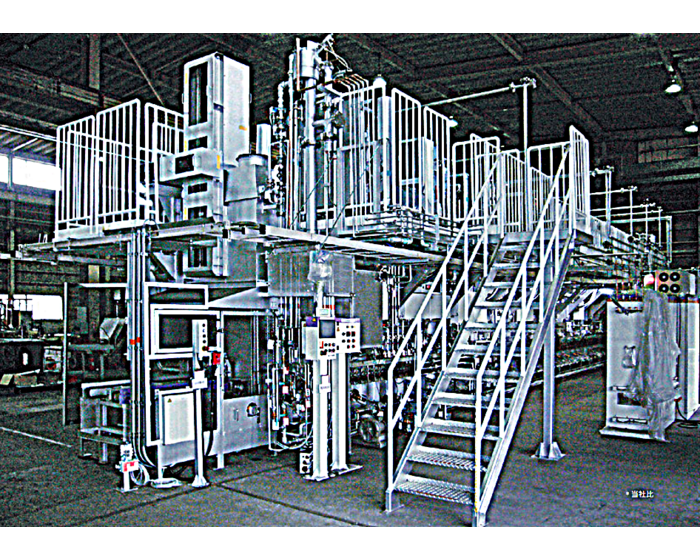

เตาเผาสูญญากาศอุณหภูมิสูง|ล้างไขมัน-เผาในเครื่องเดียว รองรับหลากหลายบรรยากาศ

เตาเผาสูญญากาศอุณหภูมิสูงจาก DOWA Thermotech รวมขั้นตอนการล้างไขมัน การเผาเบื้องต้น และการเผาหลักในแบตช์เดียว โดยรองรับทั้งสุญญากาศ, ก๊าซเฉื่อย และไฮโดรเจน ช่วยเพิ่มผลผลิต ควบคุมอุณหภูมิแม่นยำ และประหยัดพลังงานสูง ระบบนี้ออกแบบมาเพื่อให้สามารถทำงานต่อเนื่องครบกระบวนการ ตั้งแต่การขจัดไขมันบนพื้นผิวจนถึงการเผาวัสดุพิเศษในสภาพแวดล้อมที่ควบคุมได้อย่างแม่นยำ ■ จุดเด่นทางเทคโนโลยี - รองรับการเผาใน สุญญากาศ (≤ 2200 °C), ไฮโดรเจน (≤ 1800 °C) และ ก๊าซเฉื่อย - รวมการ ล้างไขมัน → เผาเบื้องต้น → เผาหลัก ในกระบวนการเดียว - ควบคุมการกระจายความร้อนอย่างแม่นยำ - ระบบทำความเย็นบังคับ (โบลเวอร์เร็วสูง + แลกเปลี่ยนความร้อน) เพิ่มความสม่ำเสมอ - ควบคุมแรงดันสูญญากาศอย่างละเอียด และรองรับโหมดใช้งานไฮโดรเจนอย่างปลอดภัย ■ ข้อมูลจำเพาะหลัก - อุณหภูมิสูงสุด: - สุญญากาศ: 2200 °C - ไฮโดรเจน: 1800 °C - แหล่งความร้อน: โซนร้อนโลหะหรือกราไฟท์ (เลือกได้ 2‑4‑6 ด้าน) - วัสดุรองรับ: ผงเหล็กไฮสปีด, โลหะผสมพิเศษ, ทังสเตนคาร์ไบด์, เซรามิกส์โครงสร้าง ฯลฯ ■ การใช้งานที่เหมาะสม - โลหะผง (MIM / CIM): เผาชิ้นงานซับซ้อนด้วยความแม่นยำสูง - เซรามิกส์โครงสร้าง: การเผา sintering แบบต่อเนื่องในสภาพแวดล้อมควบคุม - เครื่องมือพิเศษ: เช่น เหล็กไฮสปีด และทังสเตนคาร์ไบด์ ที่ต้องการการบำบัดความร้อนระดับสูง ■ เหตุผลที่ควรใช้เทคโนโลยีนี้ - ลดเวลาและขั้นตอนการแปรรูปได้อย่างมีประสิทธิภาพ - ควบคุมคุณภาพการเผาได้เสถียร และผลผลิตมีความสม่ำเสมอ - รองรับการผลิตวัสดุขั้นสูงหลายประเภทภายในระบบเดียว - รองรับบรรยากาศหลายชนิด พร้อมเทคโนโลยีความปลอดภัยครบครัน เตาเผาสูญญากาศอุณหภูมิสูงนี้จึงเป็นโซลูชันครบวงจรสำหรับโรงงานที่ต้องการลดขั้นตอน เพิ่มผลผลิต และควบคุมคุณภาพในกระบวนการอบและเผาวัสดุขั้นสูง ※สามารถสอบถามรายละเอียดเพิ่มเติมหรือลงทะเบียนเพื่อดาวน์โหลดไฟล์ PDF #VacuumFurnace #HighTemperatureFurnace #เผาเซรามิก #ล้างไขมัน #HeatTreatment #DOWA #อุตสาหกรรมวัสดุพิเศษ #เผาในเครื่องเดียว #Sintering #PrecisionFurnace

เตาไนไตรดิ้งพลาสมาแนวนอน DPN|สุญญากาศ≤60Pa ไนไตรดิ้งแม่นยำ สำหรับชิ้นส่วนยานยนต์

เตาไนไตรดิ้งพลาสมาแนวนอนจาก DOWA Thermotech ให้กระบวนการไนไตรดิ้งความแม่นยำสูงภายใต้ สุญญากาศต่ำกว่า 60Pa พร้อมควบคุมอุณหภูมิอย่างแม่นยำ (350 - 570°C) รองรับชิ้นงานขนาดใหญ่และน้ำหนักสูง เหมาะสำหรับชิ้นส่วนยานยนต์และอุปกรณ์ความแม่นยำที่ต้องการความทนทานต่อการสึกหรอ ■ คุณสมบัติเด่น - ใช้ไนไตรดิ้งพลาสมาในสุญญากาศต่ำ (≤60Pa หรือ 0.5Torr) ให้ผิวชิ้นงานแข็งและสม่ำเสมอ - รองรับอุณหภูมิหลากหลาย 350 - 570°C (สูงสุด 600°C) เหมาะสำหรับวัสดุหลากชนิด - รองรับชิ้นงานขนาดใหญ่ถึงเส้นผ่านศูนย์กลาง 900มม. ยาว 1500มม. และน้ำหนักสูงสุด 1,000กก. - ดีไซน์แนวนอน ประหยัดพื้นที่ในการติดตั้ง - โครงสร้างแข็งแรง พร้อมระบบควบคุมขั้นสูง ให้ความน่าเชื่อถือในการใช้งานระยะยาว ■ การใช้งานที่เหมาะสม - ชิ้นส่วนยานยนต์: เฟือง, เพลาขับ, แบริ่ง ที่ต้องการผิวแข็ง ทนแรงล้า - ชิ้นส่วนเครื่องจักรแม่นยำ: แคม, วาล์ว ฯลฯ ที่ต้องการเสถียรภาพขนาด - อุตสาหกรรมอากาศยาน: ชิ้นส่วนน้ำหนักเบา แต่ต้องเสริมความแข็งแรงและทนสึกสูง ■ เหตุผลที่ควรเลือกใช้งาน - ไนไตรดิ้งแม่นยำสูง ควบคุมคุณภาพผิวชิ้นงานได้ดี - กระบวนการในสุญญากาศต่ำ ให้ผลลัพธ์สม่ำเสมอ - รองรับชิ้นงานขนาดใหญ่และหลากหลาย - ลดพื้นที่ติดตั้ง เพิ่มความคล่องตัว - ระบบควบคุมอัตโนมัติให้ความแม่นยำและเชื่อถือได้ เตาไนไตรดิ้งพลาสมาแนวนอนจาก DOWA คือโซลูชันที่ดีที่สุดสำหรับโรงงานที่ต้องการคุณภาพการเคลือบผิวระดับสูงและความทนทานในการผลิต ※สามารถสอบถามรายละเอียดเพิ่มเติมหรือลงทะเบียนเพื่อดาวน์โหลดไฟล์ PDF #เตาไนไตรดิ้งพลาสมา #plasmaNitriding #สุญญากาศต่ำ #PrecisionNitriding #ชิ้นส่วนยานยนต์ #DOWA #ชิ้นส่วนแม่นยำ #เทพผิวแข็ง #อบไนไตรดิ้ง

เตาไนไตรดิ้งพลาสมาแนวตั้ง|เพิ่มประสิทธิภาพความร้อน + ความเย็น 47% คุณภาพสม่ำเสมอทุกชิ้น

เตาไนไตรดิ้งพลาสมาแนวตั้งจาก DOWA Thermotech พัฒนาขึ้นเพื่อรองรับการแปรรูปชิ้นส่วนโลหะที่ต้องการความแม่นยำและความแข็งแรงของผิว ด้วยการควบคุมอุณหภูมิแบบแบ่งโซน + โครงสร้างฮีตเตอร์ในตัว ช่วยเพิ่มประสิทธิภาพทั้งการให้ความร้อนและการระบายความร้อนได้สูงสุด 47% พร้อมลดพลังงานได้ 20% และให้ผลลัพธ์การไนไตรดิ้งที่สม่ำเสมอ ■ คุณสมบัติเด่น - ควบคุมอุณหภูมิแม่นยำ: ใช้การควบคุมแบบแบ่งโซน เพื่อให้การกระจายความร้อนทั่วถึง - ป้องกันการเกิดอาร์ค: ออกแบบให้ไม่ปล่อยประจุโกลว์ตั้งแต่อุณหภูมิห้อง - ประสิทธิภาพความร้อนและการเย็น: เพิ่มขึ้น 47% เทียบกับรุ่นก่อน - ประหยัดพลังงาน: ใช้แผ่นสะท้อนความร้อน ลดพลังงานลงได้สูงสุด 20% - รองรับชิ้นงานหลากหลาย: ทั้งขนาด รูปทรง และน้ำหนักที่แตกต่างกัน - การระบายความร้อนเร็วขึ้น: ใช้พัดลมและเครื่องแลกเปลี่ยนความร้อนภายในตัว ■ การใช้งานที่เหมาะสม - ชิ้นส่วนยานยนต์: เฟือง เพลาขับ แบริ่ง ที่ต้องการผิวแข็ง - ชิ้นส่วนอากาศยาน: วัสดุน้ำหนักเบาที่ต้องการความทนทาน - เครื่องจักรความแม่นยำ: ชิ้นส่วนรูปร่างซับซ้อนที่ต้องควบคุมขนาด ■ เหตุผลที่ควรเลือก - เพิ่มอัตราการถ่ายเทความร้อนและเย็นได้ถึง 47% - ให้ผิวแข็งสม่ำเสมอแม้กับชิ้นงานรูปทรงซับซ้อน - ลดความเสี่ยงเกิดอาร์ค ป้องกันข้อผิดพลาด - ประหยัดพลังงาน เพิ่มกำลังการผลิต และลดต้นทุน - ควบคุมอุณหภูมิแม่นยำตลอดกระบวนการ เตาไนไตรดิ้งแนวตั้งนี้คือทางเลือกที่ดีที่สุดสำหรับโรงงานที่ต้องการ ความสม่ำเสมอ, ประสิทธิภาพสูง, และคุณภาพไร้ที่ติ ในการบำบัดผิวโลหะ ※สามารถสอบถามรายละเอียดเพิ่มเติมหรือลงทะเบียนเพื่อดาวน์โหลดไฟล์ PDF #PlasmaNitriding #เตาแนวตั้ง #ไนไตรดิ้ง #DOWA #บำบัดผิวโลหะ #ประสิทธิภาพสูง #อุตสาหกรรมยานยนต์ #อากาศยาน #ชิ้นส่วนแม่นยำ

เตาอุตสาหกรรมอบชุบความร้อน|ปรับแต่งได้ตามกระบวนการผลิต ลดพลังงานและพื้นที่ติดตั้ง

เตาอุตสาหกรรมจาก DOWA Thermotech พัฒนาขึ้นเพื่อให้ปรับแต่งได้เต็มรูปแบบ รองรับการชุบคาร์บอน การเผา และอบชุบทุกประเภทในอุตสาหกรรม ด้วยเทคโนโลยีประหยัดพลังงาน ลด CO₂ และระบบควบคุมอัจฉริยะที่สามารถออกแบบให้เหมาะกับทุกสายการผลิต ■ จุดเด่นของเตาอุตสาหกรรม DOWA - รองรับกระบวนการหลากหลาย: ชุบแข็ง, ชุบคาร์บอน, อบคืนตัว, เผา, เชื่อมประสาน - ออกแบบเพื่อประหยัดพลังงาน: โครงสร้างเก็บความร้อน + หัวเผาประสิทธิภาพสูง - เป็นมิตรต่อสิ่งแวดล้อม: ลด CO₂ และใช้หัวเผา NOx ต่ำ - เพิ่มผลผลิต: ลดเวลาในการประมวลผล เพิ่มความเสถียร - ติดตั้งง่ายในพื้นที่จำกัด: ขนาดกะทัดรัด รองรับการใช้งานในโรงงานขนาดเล็ก - ปรับแต่งได้ครบทุกจุด: ขนาดเตา, ระบบลำเลียง, ระบบควบคุมอุณหภูมิ/บรรยากาศ ■ การใช้งานที่เหมาะสม - ยานยนต์: อบชุบเพลาขับ เฟือง เครื่องยนต์ - อากาศยาน: ไนไตรดิ้งชิ้นส่วนที่ต้องการความทนทานสูง - เครื่องจักรแม่นยำ: ชุบแข็ง แบริ่ง แคม - เครื่องมือตัด: บำบัดคาร์ไบด์ เหล็กไฮสปีด (HSS) ■ เทคโนโลยีสำคัญที่ใช้ - หัวเผารีเจนเนอเรทีฟ: ลดการใช้ก๊าซ เพิ่มประสิทธิภาพความร้อน - ระบบลำเลียงอัตโนมัติ: ลดแรงงาน + เพิ่มความเสถียร - ระบบควบคุมอุณหภูมิ/ความดัน: รองรับกระบวนการซับซ้อนที่ต้องความแม่นยำสูง เตาอบชุบความร้อนของ DOWA คือโซลูชันที่ “ปรับได้ตามสายการผลิต – ประหยัดพลังงาน – เป็นมิตรต่อสิ่งแวดล้อม” สำหรับการผลิตยุคใหม่ ※สามารถสอบถามรายละเอียดเพิ่มเติมหรือลงทะเบียนเพื่อดาวน์โหลดไฟล์ PDF #เตาอบชุบความร้อน #DOWA #HeatTreatment #ประหยัดพลังงาน #ชุบคาร์บอน #บำบัดผิวโลหะ #เตาอุตสาหกรรม #ลดCO2 #ระบบลำเลียงอัตโนมัติ

CONTACT

ติดต่อสอบถาม