SERVICE

生産財・サービス

生産財・サービス

4件

カテゴリで絞る

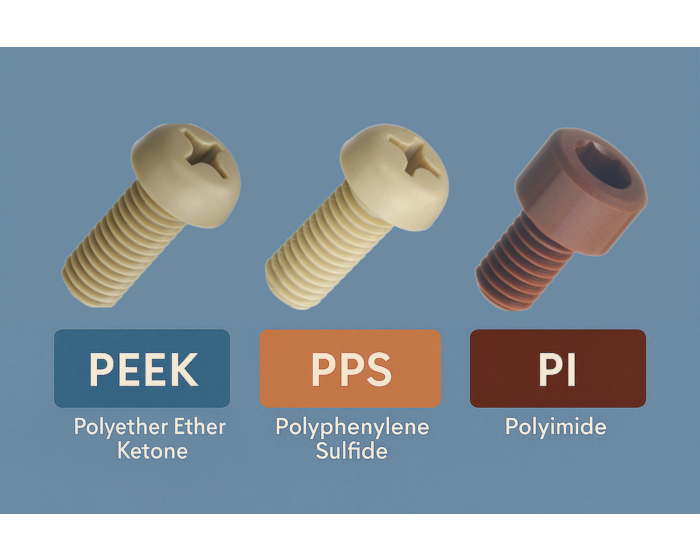

エンジニアリングプラスチックの代表格 – PEEK・PPS・PIとその特性とは

PEEK、PPS、PIといった高性能エンジニアリングプラスチックは、高品質な樹脂製ねじに使われる主要素材です。各素材の特長と用途別の選び方を詳しく解説します。 1. なぜねじにエンジニアリングプラスチックを使うのか? 現代の産業現場では、締結部品として金属だけでなく、エンジニアリングプラスチックの活用が急速に広がっています。 その理由は以下のような特性にあります: - 軽量で装置全体の軽量化に貢献 - 電気絶縁性に優れ、短絡を防止 - 酸・アルカリなどの化学物質への耐性が高い - 高温下でも形状安定性を維持 - 錆や腐食のリスクがない これらの特徴により、エレクトロニクス、航空・宇宙、医療、半導体、化学業界での使用が進んでいます。 2. PEEK – 最も多用途で高性能なポリマー 正式名称: ポリエーテルエーテルケトン(PEEK) 主な特長: - 250℃の高温下でも連続使用が可能 - 酸や有機溶剤に強く、優れた耐薬品性 - 金属に匹敵する機械的強度 - 紫外線・ガンマ線・オートクレーブ滅菌にも耐える - 医療グレード素材として認可済み 適した用途例: - 半導体製造装置の部品 - 高温滅菌が必要な医療機器 - 航空機部品や制御システム - 電力・化学設備の高温部品 3. PPS – コストと性能のバランスが良い素材 正式名称: ポリフェニレンサルファイド(PPS) 主な特長: - 200~220℃程度の耐熱性 - 酸・アルカリ・油分に対する耐性 - 比較的高い剛性と形状安定性 - 吸水率が非常に低く、寸法精度を保ちやすい - 難燃性かつ絶縁性も備える 適した用途例: - 電子基板用の樹脂ねじ - 計測機器・センサー類の構造部品 - 高温部の家電機器 - 工業機械における腐食対策部品 4. PI – 極限環境に適した超高性能樹脂 正式名称: ポリイミド(PI) 主な特長: - 260~300℃の超高温にも耐える - 極めて高い耐薬品性 - 高温環境下でも絶縁性能を維持 - 引張・圧縮強度ともに優秀 - 多くの溶剤に不溶 適した用途例: - 航空・宇宙用の精密部品 - 分析装置や高精度計測機器 - 高温炉や焼成設備の内部部品 - 急激な温度変化にさらされる装置 5. 用途に応じた選定のポイント 素材の選定は、使用環境や設計要件に応じて行うことが重要です。 ● PEEK を選ぶ場合: - 高温・高負荷・高信頼性が求められる現場 - 化学薬品にさらされる設備 - 医療・半導体業界での精密ねじ - 耐久性と電気絶縁性を両立したい場面 ● PPS を選ぶ場合: - 中程度の温度でコストバランスを重視 - 寸法安定性が必要な機構設計 - 電子機器や一般的な産業機械 - コストを抑えつつ、耐熱・耐薬品が必要な現場 ● PI を選ぶ場合: - 非常に高温かつ苛酷な環境で使用される部品 - 航空・宇宙・エネルギー業界など専門性の高い分野 - 優れた絶縁性・耐薬品性が求められる装置 - 急激な温度変化に耐える必要がある設計 6. 日本ケミカルスクリュー株式会社の製品をおすすめする理由 日本ケミカルスクリュー株式会社(NIPPON CHEMICAL SCREW CO., LTD.) は、40年以上にわたりエンジニアリングプラスチック製ファスナーを手がけてきた専門メーカーです。製品の特長は以下の通りです: - PEEK・PPS・PIなど高機能樹脂を採用 - 自社一貫生産による品質の安定と短納期対応 - 図面対応・試作・特注対応も柔軟 - 半導体・医療・電気業界での豊富な採用実績 - 小ロットから大量生産まで対応可能 熱・化学・電気に強い高信頼性の樹脂ねじをお探しの方には、日本ケミカルスクリュー株式会社の製品を強くおすすめいたします。 詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。 #エンジニアリングプラスチック #PEEK #PPS #PI #樹脂ねじ #耐熱部品 #半導体装置 #航空宇宙部品 #医療機器 #絶縁性

プラスチックハードウェアとは何か:plastic fastenersとその強みを徹底解説

軽量化・絶縁性・耐薬品性を備えたプラスチックファスナーは、次世代設計に欠かせない締結部品です。その基本性能と強みを技術的に解説します。 1. プラスチックハードウェアとは 「プラスチックハードウェア」とは、機械や電子機器などの構造を支える締結部品のうち、プラスチック(樹脂)で成形されたネジやボルト、ナット、スペーサーなどを指します。英語では「Plastic Fasteners」と呼ばれ、特に金属では対応しにくい設計要求に応えるために活用されています。 これらの部品は、金属製のファスナーと同じように物理的な固定を目的としますが、軽量性・非磁性・電気絶縁性・耐薬品性など、プラスチック特有のメリットを持つことで、精密電子機器や化学装置、医療機器など、特殊用途での使用が広がっています。 特に近年では、金属からの材料置き換えによるコストダウンや、装置の軽量化・高機能化を目的として、設計段階からプラスチックファスナーが選定されるケースが増加しています。 2. プラスチックファスナーの主な素材と特性 プラスチックファスナーには、使用目的に応じて様々な高機能樹脂が使われています。ここでは、主要な4種類の素材について、性能面の特長と適した用途をご紹介します。 > PPS(ポリフェニレンサルファイド) PPSは、耐熱性と耐薬品性に優れる高機能素材です。200℃を超える高温下でも寸法安定性があり、酸やアルカリなど多くの薬品にも高い耐性を示します。また、剛性が高く、摩耗にも強いため、半導体製造装置や化学プロセス装置に最適です。 > PC(ポリカーボネート) PCは、非常に高い耐衝撃性を持つ透明な樹脂です。割れにくく、耐久性が高いため、医療機器や精密電子部品の可視化部品として採用されることが多いです。また、絶縁性にも優れ、電子回路周辺にも適しています。 > PA(ナイロン) PA(ポリアミド)は、成形性と機械的強度のバランスが良い汎用性の高い素材です。自己潤滑性があり、摩耗にも比較的強いため、一般機械部品や家電製品内部の締結に多用されています。吸湿性があるため、寸法精度には留意が必要です。 > PEEK(ポリエーテルエーテルケトン) PEEKは、非常に高い耐熱性(連続使用温度250℃前後)を誇るスーパーエンジニアリングプラスチックです。薬品耐性、難燃性、機械強度、すべてにおいて最高レベルの性能を有し、航空宇宙・医療機器・半導体製造設備といった、要求が極めて厳しい用途に採用されています。 これらの素材は、どれも固有の強みを持っており、使用温度・耐薬品性・電気特性・機械的要求に応じて最適な素材を選ぶことが重要です。 3. プラスチックファスナーの主な強み プラスチックファスナーは、単なる金属の代替ではなく、「樹脂ならではの価値」を発揮することで、現代のものづくりに貢献しています。ここでは代表的な特長を5つご紹介します。 ■ 軽量性による構造最適化 プラスチックは金属に比べて比重が大幅に小さいため、部品点数が多い機器での軽量化に大きく貢献します。特に航空・輸送機器など、重量制限が厳しい分野でのメリットは顕著です。 ■ 電気絶縁性の確保 プラスチックは非導電性のため、電子回路周辺や高電圧部品との接触部において、短絡や感電のリスクを回避する絶縁材料として最適です。 ■ 耐薬品性と腐食フリー設計 金属と違い、酸やアルカリ、有機溶剤に対して強い耐性を持つ樹脂も多くあります。そのため、化学薬品を扱う装置やクリーンルーム環境においても、腐食のない安定運用が可能です。 ■ 非磁性・非誘導性による特殊対応 金属探知機に反応せず、磁場に干渉しないため、磁気センサ付近や無磁場環境下での使用に適しています。医療用画像装置や半導体製造装置でも活用されています。 ■ 防錆性能と耐候性 プラスチックは酸化しないため、錆の発生リスクがゼロです。屋外や湿潤環境でも長期間にわたり外観や機能を保つことができます。 4. 使用上の注意点と課題 プラスチックファスナーには多くの利点がありますが、全ての用途において万能ではありません。使用時には以下のような点に留意が必要です。 - 機械的強度の限界:高負荷・高トルクがかかる部分には、金属が適している場合があります。 - 耐熱限界:素材によっては100℃を超える環境下で物性が劣化するため、高温用途では高耐熱グレードを選定する必要があります。 - 寸法変化・吸湿:ナイロンなど吸水性のある素材は、使用環境によって寸法が変わる場合があります。 - UV劣化:紫外線に長期間さらされると劣化が進むため、屋外使用時はUV耐性のある素材を選ぶことが推奨されます。 設計段階からこれらの特性を理解し、使用条件に最も適した材料・形状・サイズを選定することで、信頼性の高い締結が可能になります。 5. NIPPON CHEMICAL SCREW CO., LTD.製品をおすすめする理由 プラスチックファスナーを選定するうえで、素材だけでなく製品品質・加工精度・技術支援体制も重要です。その点において、日本ケミカルスクリュー株式会社は以下のような強みを持っています。 - 高機能樹脂(PPS、PEEK、PCなど)を用いた専門設計で、多様な用途に対応可能 - 自社一貫生産体制により、安定した品質と短納期、試作対応にも強い柔軟性 - 半導体・医療・化学装置向けなど、高度な品質要求に応えた納入実績 - 特注品対応・図面相談にも対応し、設計段階からの技術サポートが可能 軽量化・絶縁・耐薬品といったプラスチックならではの機能を最大限に引き出すために、専門性の高いパートナー選びが重要です。その点において、日本ケミカルスクリューの製品は、安全性・信頼性・供給力の面で非常に高い評価を受けています。 詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。 #プラスチックファスナー #PlasticFasteners #エンジニアリングプラスチック #PEEK #PPS #ナイロンねじ #樹脂ボルト #耐熱樹脂 #絶縁部品 #工業用部品

エンジニアリングプラスチック「PEEK」とは:特性と産業用途における選定ポイント

PEEK(Polyether Ether Ketone)は、優れた耐熱性・耐薬品性を持つ高性能エンジニアリングプラスチックです。電子機器、医療、自動車などの厳しい環境に最適です。 1. PEEKとは何か? PEEK(Polyether Ether Ketone)は、熱可塑性樹脂の中でも特に優れた性能を持つエンジニアリングプラスチックです。高い耐熱性、耐薬品性、機械的強度、寸法安定性などが特徴であり、過酷な条件下でも性能を維持します。 このような特性により、PEEKは医療機器、自動車エンジン部品、高性能機械部品など、極めて高い性能が求められる分野で広く使用されています。 2. 一般プラスチックと比較したPEEKの優れた特性 - 耐熱性:連続使用温度は250°C前後で、高温下でも形状と強度を維持 - 耐薬品性:酸、アルカリ、有機溶剤などに対して優れた耐性 - 高い機械的強度:引張強度、衝撃強度ともに高く、負荷がかかる部品に適する - 放射線・紫外線耐性:長期間の使用や屋外使用にも適応可能 - 電気絶縁性:高い絶縁抵抗を持ち、電子部品の絶縁材としても活躍 - 加工精度:精密な成形や切削加工が可能で、複雑な部品にも対応可能 3. PEEKの産業用途例 3.1 医療分野 人工関節部品、骨固定用スクリュー、歯科材料など、生体適合性が求められる分野に使用されます。 3.2 自動車・航空機分野 高温環境に耐えるピストンリング、ブッシュ、エンジン周辺部品などに利用されます。 3.3 電子機器分野 高耐熱・絶縁性を活かし、プリント基板や電気絶縁体、端子部品として活用されます。 3.4 化学工業分野 薬液を扱うバルブ、ポンプ、パイプなどに使用され、腐食や漏れに強い構造を実現します。 4. PEEK採用のポイントと選定基準 PEEKを選定する際には、以下の要素を総合的に検討することが重要です。 - 成形形状:棒材、板材、射出成形部品など、用途に適した形状の選定 - 性能要件:耐熱温度、強度、寸法精度などのスペックを事前に明確化 - コスト:高価な材料であるため、必要性に応じた選定が求められる - 加工・製造技術:PEEKの加工には高度な技術が必要なため、実績あるメーカーの選定が重要 5. NIPPON CHEMICAL SCREWのPEEK製品をおすすめする理由 NIPPON CHEMICAL SCREW CO., LTD.は、PEEKやその他の高機能樹脂部品を専門に扱う日本の専門メーカーです。精密スクリューや締結部品の製造で培った技術を活かし、厳しい工業要件に対応したPEEK製品を提供しています。 高い品質管理体制とカスタム対応力により、医療機器、精密機械、自動車産業など、幅広い分野のニーズに対応可能です。材料選定から加工、品質保証までワンストップで提供いたします。 高性能PEEK部品をお探しなら、確かな信頼と実績を持つNIPPON CHEMICAL SCREWにぜひご相談ください。 詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。 #PEEK #エンジニアリングプラスチック #耐熱樹脂 #樹脂ファスナー #半導体部品 #医療機器部品 #精密部品 #高機能プラスチック

プラスチックねじの取り付け時のコツ:変形を防ぐ技術的ポイント

プラスチックねじの正しい締結方法は、ねじの変形や破損を防ぐ鍵となります。締結時のトルクや工具の選定、下穴の精度まで、エンジニアが知っておくべき重要な技術を紹介します。 1. なぜプラスチックねじには特別な取り付け技術が必要か PEEK、PPS、PTFEなどのプラスチックねじは、金属と比べて軽量で耐薬品性や絶縁性に優れています。しかし、機械的強度や剛性が金属よりも劣るため、取り付け方法を誤ると、変形、割れ、ネジ山つぶれなどが発生しやすくなります。 正しい取り付け技術を使うことで、ねじの性能を最大限に発揮し、長寿命な締結を実現できます。 2. 適切な工具とトルク管理の重要性 トルクが過剰または不均一だと、ねじの頭が変形したり、ネジ山が破損したりすることがあります。 技術的アドバイス: - トルクドライバーなどの精密工具を使用し、適切な締め付けトルクを設定 - メーカーの推奨トルク値を必ず確認 - 電動ドライバーの使用はトルク管理が難しいため注意が必要 3. 温度と環境条件の管理 温度や湿度などの環境条件がプラスチックに与える影響も無視できません。高温下では柔らかくなり、低温下では割れやすくなることがあります。 技術的アドバイス: - 室温(20~30°C)での作業を推奨 - 潤滑油や化学薬品がねじに付着しないように注意 - 保管中にねじが変形していないか確認してから使用 4. 下穴の精度と適合性 下穴(パイロットホール)が不適切だと、ねじがうまく入らなかったり、強く締めすぎて破損の原因になります。 技術的アドバイス: - メーカー推奨の下穴径を使用 - ドリル加工後、バリ取りを行い、ねじの導入がスムーズになるよう処理 - 高トルク用途ではインサート(金属ブッシュ)の使用を検討 5. 締め付けすぎないこと ― 適正トルクが鍵 強く締めるほど良いとは限らず、締めすぎはねじや部品の変形を招く原因となります。 技術的アドバイス: - “トルク+角度”の管理方式を導入すると、再現性の高い締結が可能 - 締める際はねじ頭や座面の変形を目視で確認 - ワッシャーを併用し、荷重分散を行うと変形防止に効果的 6. NIPPON CHEMICAL SCREWのプラスチックねじを選ぶ理由 NIPPON CHEMICAL SCREW CO., LTD.は、PEEK、PPS、PTFEなどの高性能プラスチックねじを専門に製造している日本のトップメーカーです。各製品は高精度で成形されており、トルク管理がしやすい設計が特徴です。 同社では、素材ごとに最適な締結方法やトルク管理の情報も提供しており、取り付けに関する技術的な支援が受けられます。品質保証体制も整っており、信頼性の高い締結部品をお求めの方に最適です。 ねじの性能を最大限に活かすためにも、経験と技術を持つNIPPON CHEMICAL SCREWの製品をぜひご検討ください。 詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。 #プラスチックねじ #PEEKねじ #PPSねじ #PTFEねじ #樹脂ファスナー #耐薬品性 #絶縁ねじ #精密部品 #トルク管理

CONTACT

お問い合わせ