SERVICE

生産財・サービス

生産財・サービス

39件

カテゴリで絞る

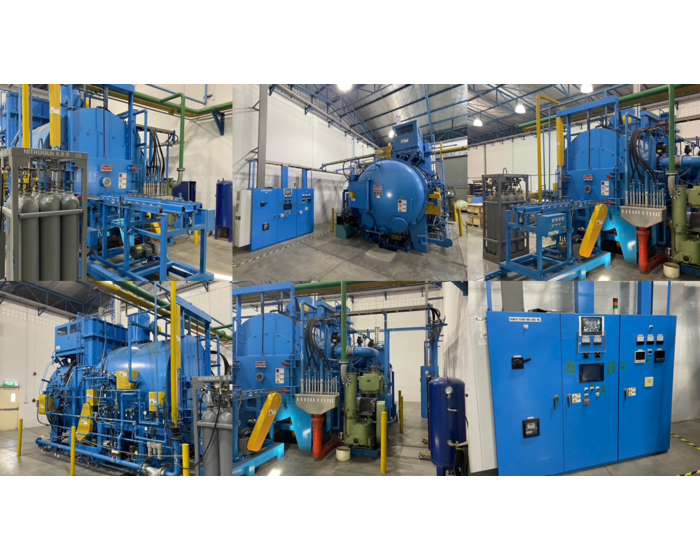

【中古販売】真空加熱炉 CF-60D (S)|Chugai Ro Co., Ltd.

■ 概要と状態 本機は、中外炉工業製の真空加熱炉 CF-60D (S) 型です。自動車部品、金属材料、電子部品の熱処理などに対応した高性能炉で、温度均一性と真空制御精度に優れています。現在、中古品として販売可能で、詳細状態や整備履歴については別途ご案内いたします。 ■ 主要仕様 ・ 型式:CF-60D (S) ・ 炉内有効寸法:1050 W × 1050 L × 500 H mm ・ 処理量:最大1,000 kg/charge(炉床耐荷重)※実装可能量は材質・形状により変動 ・ 常用温度:500〜1,300℃(最大1,350℃) ・ 温度精度:9点測定で10℃以内(真空加熱時800℃以上) ・ 真空圧力:加熱室〜10⁻² Pa(最大1.3×10⁻² Pa)、冷却室1.0 Pa以下 ・ 炉内圧力制御範囲:13〜130 Pa(Arガス使用) ・ 冷却方式:Arガス冷却、圧力100〜130 kPa(abs) ・ 排気時間:常温・空炉時、大気圧→1.33×10⁻² Paまで30分以内 ・ 昇温時間:室温→1,000℃まで60分以下(真空・空炉時) ・ 許容リーク量:1×10⁻³ Pa-m³/sec(加熱室・冷却室) ■ 特徴と用途 ・ 真空加熱・ガス冷却の二室構造により高品質な熱処理が可能 ・ 圧力制御下での雰囲気ガス導入に対応、精密材料の処理に最適 ・ 自動車部品、電池材料、金属構造材、電子セラミックなどの加熱処理に活用可能 ■ 対応内容 ・ 装置の現物確認・点検可 ・ 希望に応じて分解整備・再組立・現地据付支援も承ります ・ ご希望条件に応じた価格相談・納期調整可能 ■ 詳細をお知りになりたい方は下記よりお問い合わせいただくか、資料をダウンロードしてご確認ください。

工業炉メンテナンス|Chugai Roの一貫サポート体制

■ 安定稼働を支えるメンテナンス体制 Chugai Ro (Thailand) Co., Ltd.は、タイ国内で熱処理炉や工業炉を導入された企業向けに、設計・製造からアフターサービスまでを一貫提供しています。中でもメンテナンスサービスは、稼働安定・設備寿命の延長・品質トラブルの未然防止に不可欠な領域として、専任体制で対応しています。 ■ 主な対応内容と特徴 当社のメンテナンスサービスは、納入設備の種類・用途・運転条件に応じて柔軟に設計され、以下の内容を中心に対応しています: ・ 熱処理炉・焼成炉・乾燥炉などの定期点検・消耗部品交換 ・ センサー・温度制御機器の診断・再調整 ・ バーナー部・排気部の清掃および性能回復支援 ・ トラブル時の迅速対応(タイ国内サービスチーム常駐) ・ 顧客要望に基づく改善提案と部品供給 事前の技術ヒアリングを通じて、現場ごとの課題に即した保守計画を提案できるのも当社の強みです。 ■ 特長と差別化ポイント Chugai Ro (Thailand)のメンテナンスサービスは、以下の点で差別化されています: ・ 多様な設備構成に対応:標準機・特注機を問わず、豊富な設計ノウハウをもとに保守メニューを個別対応 ・ 技術に裏打ちされた提案力:熱処理条件や雰囲気制御に関する専門知見を活かし、運用改善まで支援 ・ 現地スタッフによる迅速対応:タイ国内に技術員を配置し、定期訪問や緊急時対応もタイムロスなく実施可能 ・ 導入後の長期フォロー:納入後も顧客との接点を維持し、改修・更新の相談まで一貫して対応 ■ 対応業界・用途例 自動車部品メーカー、電子部品製造、セラミック・触媒材料分野など、以下のような分野での稼働実績があります: ・ 焼結・焼成工程を持つ量産ラインの定期メンテナンス ・ 精密熱処理に要求される高精度炉の保守管理 ・ 生産停止を回避するための定期診断・予防保全 ■ 工業炉メンテナンスが選ばれる理由 ・ 設計から保守まで一貫サポート → Chugai Roグループとして設計情報に基づいた正確な対応が可能 ・ 客先の課題を起点とした柔軟対応 → 設備環境や運用条件に合わせたカスタマイズ保守提案 ・ 経験豊富な現地技術チーム → タイ国内での実績をもとに、設備状態を熟知した担当者が対応 ・ 長期稼働に向けた部品供給・改修提案 → 設備更新を見据えたトータルなサポート体制 ■ 詳細をお知りになりたい方は下記よりお問い合わせいただくか、資料をダウンロードしてご確認ください。

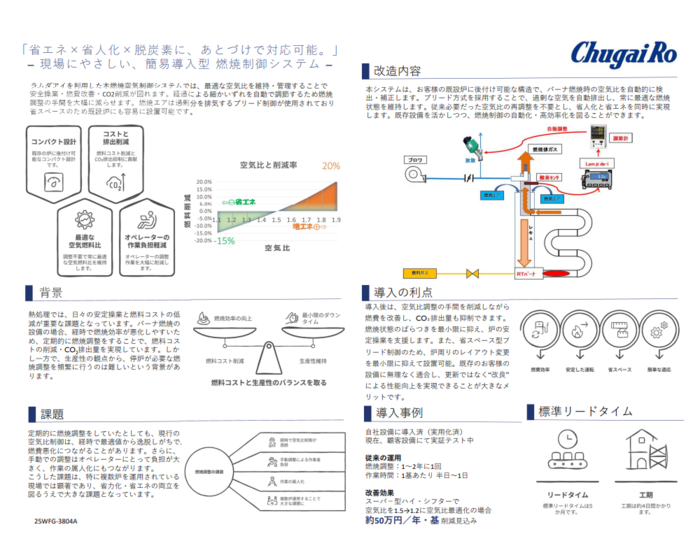

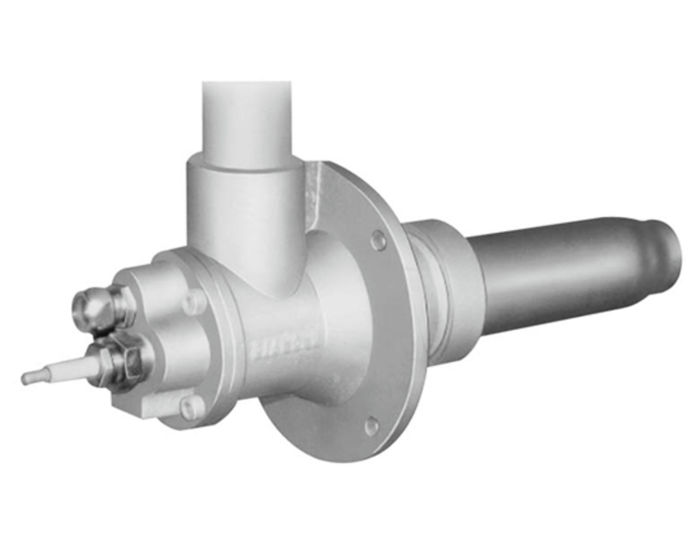

簡単設置型燃焼制御テクノロジー|既存炉をそのまま使用しCO₂・燃料を削減

この簡単設置型燃焼制御システムは、Laminar Flowmeter センサーを用いた自動空気比制御により、既存炉にそのまま設置可能です。CO₂排出量と燃料消費を削減し、オペレーターの作業負担も軽減します。 この技術は、既存の炉設備に干渉せず燃焼効率を高めたい工場に最適です。空気比は1.05~1.25の範囲で高精度に制御可能で、Laminar Flow センサーにより、火炎や温度の変化にリアルタイムで応答します。また、PLCを必要とせず、全体的な制御コストを削減できます。 ■ 本システムの特長: ・ 簡単設置: 配管改造不要・省スペース設計 ・ 自動空気制御: CO₂削減・燃料節約を実現 ・ メンテナンス負担軽減: 年1~2回の点検で安定稼働 ・ 既存炉に対応: どのような炉にも後付け可能 ・ 高速応答性: 火炎と温度変化に即座に反応 ■ 技術仕様: ・ 空気比制御範囲:1.05~1.25 ・ 使用センサー:Laminar Flowmeter ・ 制御方式:PLC不要の独立型制御システム ・ 記録データ:空気量・排ガスデータ(リアルタイム) ■ 導入事例: ・ 日本の電子部品工場 ・ 燃料コスト年間約50万円/炉の削減 ・ 年1~2回の点検のみで高い安定性を維持 ■ 適用可能な炉設備: ・ 雰囲気制御炉(Atmosphere Furnace) ・ 金属加熱炉/溶解炉/セラミック炉 ・ 既存炉の効率向上用アドオンとして使用可能 ■ 対象業界: ・ 電子部品製造: 旧式炉の省エネ化に対応 ・ 自動車関連: 高精度な熱処理工程に活用 ・ セラミック産業: トンネル炉の燃焼コスト削減 ・ 金属加工: 溶解・加熱プロセスでの活用 ・ 熱処理受託業: ヒートトリートメント企業向け 主要設備をそのまま活用しながら導入できる本システムは、工場の燃焼管理の効率化・コスト削減に大きく貢献します。 ■ 詳細情報:PDF資料のダウンロード、またはお問い合わせはお気軽にどうぞ。 #燃焼制御 #省エネ設備 #CO2削減技術 #産業用アドオン #LaminarFlowセンサー #空気比自動制御 #簡単設置 #熱処理炉最適化 #PLC不要 #旧型炉改修

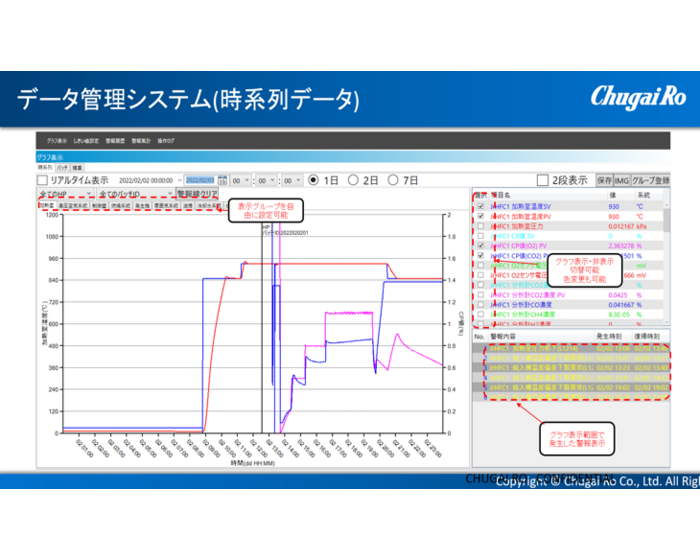

CRism® リモートメンテナンスシステム|リアルタイムデータ分析&機器監視

CRism® は、リアルタイムでのデータ分析と遠隔機器監視機能を統合したスマートメンテナンスシステムです。設備の異常を事前に察知し、的確な判断を可能にすることで、保守コストの削減と予防保全を効率的に支援します。 CRism® は、産業機器の管理効率を高めるために開発されました。機器の稼働状態を遠隔でリアルタイムに把握し、視覚的に分かりやすい数値情報として表示。異常の兆候を事前に察知し、現地へ行かずとも即座に対応可能です。 また、アラート条件の設定や異常検出機能を備えており、設備の状態を深く分析することで、的確な予防保全計画の立案を実現します。 ■ CRism® の特長: ・ 見やすいデータ表示: 数値で機器の状態を明確に可視化 ・ 事前アラート設定可能: 故障の兆候を早期に検知 ・ 高度なデータ分析: 機器性能を理解し、保守を最適化 ・ 遠隔監視対応: 移動コスト削減・迅速な対応を実現 ■ 技術仕様: ・ 製品名:CRism® ・ 主な機能:データ可視化、アラート設定、データ分析、リモート監視 ・ 適用対象:各種産業用機械(焼成炉、バーナー、生産ライン装置など) ■ 適用産業: ・ 製造工場: 多様な設備を中央から一括監視 ・ 発電所・エネルギー施設: 常時機器状態の把握が必要な現場 ・ 複数拠点を持つ企業: 複数の工場を一元的にモニタリング可能 CRism® の導入により、突発的な生産停止のリスクを低減し、設備の寿命延長と保守管理の効率化を実現します。 ■ 詳細情報: PDF資料のダウンロード、またはシステム提供会社への直接お問い合わせにてご確認ください。 #CRism #リモートメンテナンス #設備監視システム #予知保全 #リアルタイム監視 #データ可視化 #産業用IoT #設備保全 #スマートファクトリー #複数工場一括管理

EBC-i 空気比制御システム|正確な流量制御・温度・圧力を自動調整

EBC-i は、リアルタイムで温度と圧力を自動補正する高精度な空気比制御システムです。燃焼時の流量を安定的に管理し、産業用炉の燃焼効率・安定性を長期的に向上させます。 このシステムは、燃焼プロセスにおける温度や圧力などの環境変化に応じて自動で制御を行い、空気と燃料の比率を一定に保つことで、変動のある条件下でも安定した燃焼を維持します。 さらに、最大8種類のバーナー設定に対応しており、柔軟な運転制御が可能です。エラー記録とアラート表示機能も搭載しており、安全性と信頼性の高いシステム運用を実現します。 ■ EBC-i の特長: ・ 高精度制御: 実際の環境に応じて温度・圧力を自動で調整 ・ 安定した空気比: 燃焼時のバラつきを防止し、燃焼効率を最適化 ・ 燃焼の安定性向上: 異常燃焼のリスクを低減し、緊急メンテナンスを削減 ・ 多様な設定: 1つのシステムで最大8種類のバーナー設定に対応 ・ 高い安全性: エラー記録と自動警告表示機能を搭載 ■ 技術仕様: ・ 製品名:EBC-i 自動空気比制御システム ・ 主な機能:温度・圧力の自動補正、空気比制御、エラーログ保存 ・ 用途:あらゆる産業用炉、高精度な燃焼管理が求められる工程 ■ 適用産業: ・ 予防保全: 不均衡な燃焼による故障の予防 ・ 多バーナー炉の運用管理: 各バーナーごとの最適制御が可能 ・ エネルギーコスト削減: 熱のロスを抑え、効率的な運転を実現 EBC-i の導入により、燃焼プロセスの制御精度と運転効率を向上させ、長期的なコスト削減と安定運用を可能にします。 ■ 詳細情報: 詳しくは PDF 資料をダウンロードするか、メーカーへ直接お問い合わせください。 #空気比制御システム #燃焼自動制御 #温度補正 #圧力補正 #バーナー制御 #EBCi #産業用炉最適化 #省エネルギー運転 #自動燃焼制御 #設備安定稼働

CO2ゼロ排出 水素バーナー|高い安全性・NOx低減・産業用炉に最適

水素バーナーシリーズは、CO2ゼロ排出の実現を目指すクリーンエネルギー技術です。多層的な安全機能と低NOx排出を特徴とし、持続可能性と環境配慮を重視する工場に最適です。 この新しい水素バーナーシリーズは、化石燃料を一切使用せず、地球温暖化の原因となる温室効果ガス(CO2)の排出を大幅に削減します。さらに、NOx(窒素酸化物)の排出を抑えた燃焼技術を採用しており、厳しい環境規制のある化学工場、発電所、産業用炉でも安心して導入可能です。 異常検知センサーや自動停止機構など、複数の安全システムを搭載しており、あらゆる使用環境で安全かつ安定した運転をサポートします。 ■ 水素バーナーの特長: ・ CO2排出ゼロ: 化石燃料不使用で地球への負荷を軽減 ・ 低NOx排出: 空気汚染を抑えるクリーンな燃焼技術 ・ 高い安全性: 異常検知・自動停止など多層的な保護機能 ・ クリーンエネルギー使用: 産業の脱炭素化・Net-Zero を推進 ・ 幅広い用途: 産業炉、発電所、化学プラントなどで活躍 ■ 技術仕様: ・ タイプ:水素バーナーシリーズ ・ 特長:CO2ゼロ排出、NOx低減、多重安全システム ・ 適用分野:産業用炉、発電所、工業用熱供給システム ■ 適用産業: ・ 産業用炉: 安定したクリーン熱源を提供 ・ 発電所: CO2を排出せずに電力を生成 ・ 化学産業: 環境負荷を抑えた生産体制を支援 この水素バーナーシリーズは、持続可能性・安全性・国際的な環境基準への適合を目指す製造業に最適な選択肢です。 ■ 詳細情報:PDF資料のダウンロード、またはメーカーまで直接お問い合わせください。 #水素バーナー #CO2フリー燃焼 #NOx削減技術 #脱炭素化設備 #クリーンエネルギー熱源 #産業用バーナー #発電所対応 #環境配慮技術 #高安全性設計 #NetZero対応

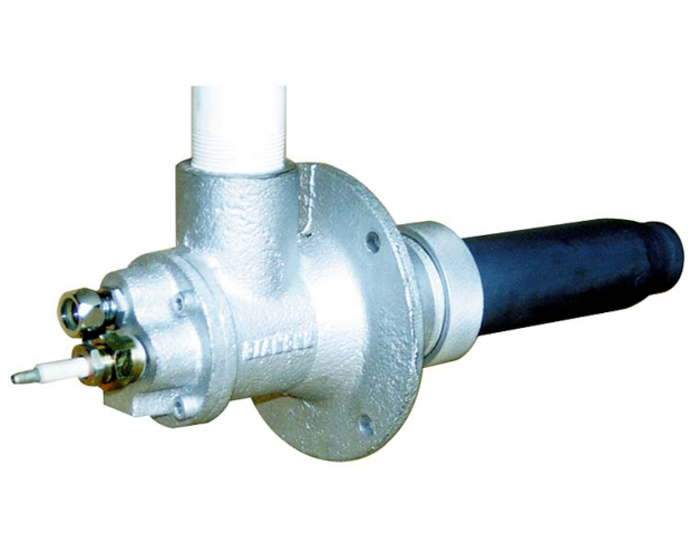

HSGB 高速ガスバーナー|簡単設置・高火力・多様な炉に対応

HSGB 高速ガスバーナーは、コンパクトながら高火力を実現し、設置が簡単で時間を節約できる設計です。多種多様な工業炉に対応し、金属、ガラス、セラミック産業における加熱効率の改善に最適です。 HSGB は、直接点火方式を採用した小型軽量のガスバーナーで、設置やメンテナンスが容易でありながら、非常に高い熱効率を発揮します。燃焼の強弱や火炎速度の調整が柔軟に可能で、低酸素・過剰空気いずれの燃焼条件にも対応します。 このバーナーは、連続式セラミック炉、金属炉、ガラス炉など、精度と安定性が求められる熱源として理想的です。 ■ HSGB の特長: ・ 火炎の強さを調整可能:軽加熱から高出力燃焼まで幅広く対応 ・ 柔軟な燃焼性能:低酸素燃焼にも過剰空気燃焼にも対応 ・ コンパクトながら高火力を発揮 ・ 設置とメンテナンスが容易で、時間とコストを削減 ・ 高精度と高効率を求める産業用途に最適 ■ 技術仕様: ・ モデル:HSGB ・ 点火方式:直接点火式 ・ 燃料:ガス ・ デザイン:シンプルかつコンパクト ・ 用途:セラミック炉、金属加熱炉、ガラス炉、各種加熱装置 ■ 適用産業: ・ セラミック:ロータリーキルン、トンネル炉など ・ 金属加工:シャトル炉、金属焼成炉 ・ ガラス産業:ガラス加熱・加工炉 ・ 一般加熱装置:コーナージェット炉、連続式加熱装置など HSGB は、高火力・柔軟性・設置容易性を兼ね備えた熱源として、工場の加熱効率向上と作業負担軽減を実現する最適な選択肢です。 ■ 詳細情報:詳しくは PDF 資料をダウンロードするか、製造元企業まで直接お問い合わせください。 #ガスバーナー #高速燃焼バーナー #セラミック炉 #金属熱処理炉 #ガラス加熱炉 #産業用バーナー #省スペース設計 #高効率加熱 #直接点火方式 #加熱設備最適化

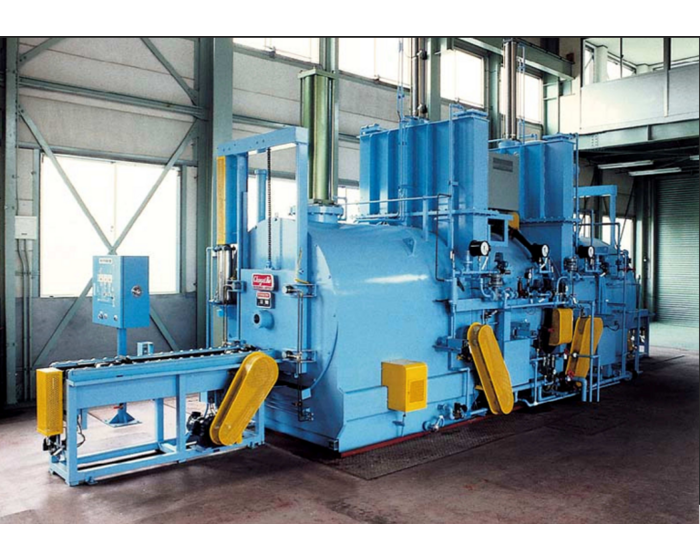

バッチ式ガス浸炭炉 HI-SHIFTER™|無炎・安全・省エネルギー

HI-SHIFTER™ は、浸炭処理およびクリーンプロセスに対応したバッチ式のガス加熱炉であり、無炎システムおよび真空チャンバーを備えることで、安全性と省エネルギー性を両立しています。環境と効率を重視する次世代型工場に最適です。 HI-SHIFTER™ は、日本初のバッチ式ガス加熱炉メーカーによって開発された製品で、浸炭処理(Carburizing)およびクリーンプロセスの両方に対応可能です。最新モデル「Flameless HI-SHIFTER™」では、真空チャンバーおよび高性能な真空排気システムを導入し、省エネ・安全性・作業負担の低減を実現しています。 ■ HI-SHIFTER™ の特長: ・ 浸炭処理およびクリーンプロセスの両方に対応 ・ 無炎式モデルにより火災リスクを低減 ・ 自動制御システムによる省エネルギーと省人化 ・ 真空チャンバーで作業者の直接接触を防ぎ安全性向上 ・ 日本初のガス加熱炉メーカーによる開発で高い信頼性 ■ 技術仕様: ・ 種類:バッチ式炉 ・ プロセス:浸炭処理 / クリーンプロセス ・ 特長:高度な真空システム / 無炎構造 ・ 目的:効率化、省エネ、安全性向上 ■ 適用産業: ・ 冶金業界:材料の強度を高める熱処理に使用 ・ 自動車部品:ギア、シャフト、ドライブシャフトの耐久性向上 ・ 航空宇宙産業:高精度かつ高安全性が求められる加工に適応 ・ クリーンエネルギー分野:環境負荷の少ない工程に対応 HI-SHIFTER™ は、多くの工場から「高効率・高安全性・持続可能性」を兼ね備えた産業用加熱炉として高く評価されています。 ■ 詳細情報: PDFファイルから詳細資料をダウンロードいただけます。または、製造元企業まで直接お問い合わせください。 #ガス加熱炉 #浸炭炉 #真空加熱炉 #産業用加熱装置 #熱処理設備 #無炎システム #省エネ工場 #高安全性設計 #バッチ炉 #日本製技術

メッシュベルト炉式焼入炉|小型部品の変形を抑える全自動システム

V字メッシュベルト式焼入炉(Mesh V-belt Furnace)は、スクリューやニードルベアリングなどの小型金属部品に対して、高精度な熱処理と変形抑制を実現するために設計された全自動炉です。材料の投入から焼入れ・焼なまし・浸炭処理までを完全自動化しており、品質の安定化と省力化を両立します。 この焼入炉は、自動車や機械加工業界など、高精度な部品製造を求める産業に最適です。処理精度が高く、部品の寸法安定性を維持できるうえ、省エネルギー設計により長期的なコスト削減にも貢献します。 ■ 主な特長 ・ 小型部品に最適:スクリュー、ベアリング、その他小型金属部品を多数処理可能 ・ 高精度な熱処理:焼入れ・焼なまし・浸炭処理で変形を最小限に ・ 全自動システム:省人化と品質の一貫性を実現 ・ 省エネ設計:電力コストと運用コストを大幅削減 ■ 仕様概要 ・ 炉の種類:V字メッシュベルト式連続炉 ・ 対応プロセス:焼入れ、焼なまし、浸炭処理 ・ システム:フルオートメーション(全自動) ・ 特長:形状保持、変形抑制、処理の均一性 ■ 主な用途 ・ スクリューや小型金属部品:高精度に硬化・軟化処理 ・ ニードルベアリングや自動調芯ベアリング:寸法と形状を維持しながら熱処理 ・ 耐久性が必要な部品:浸炭処理で使用寿命を延長 V字メッシュベルト式焼入炉は、高品質・高精度・省エネを同時に実現したい製造現場に最適なソリューションです。 ■ 詳細資料(PDF)のダウンロードやお問い合わせは、お気軽にどうぞ。 #メッシュベルト炉 #V字ベルト式炉 #焼入炉 #小型部品熱処理 #浸炭処理 #自動化熱処理ライン #CHUGAIRO #スクリュー熱処理 #ベアリング焼入れ #省エネ焼入炉

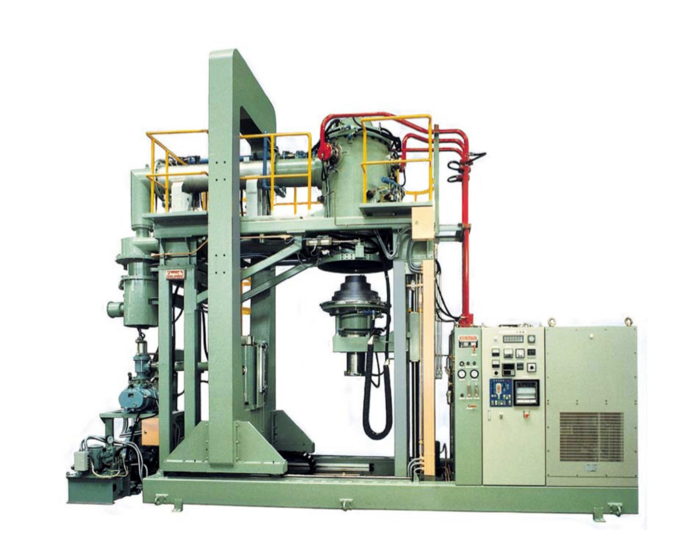

新型プレス焼入装置(Press Quenching Equipment)|高精度部品の歪みを低減

プレス焼入装置(Press Quenching Equipment)は、ギアやベアリングなどの高精度が求められる部品に対し、加熱後すぐに加圧冷却を行うことで、形状の歪みを低減し、安定した品質を確保します。インダクションヒーティングとの組み合わせにより、温度と圧力を高精度に制御可能です。 この装置は、自動車および機械産業向けに開発されており、メッシュベルト炉、ロータリー炉、ローリングヘッド炉など多様な炉と組み合わせて使用可能。インダクション加熱後すぐに加圧焼入を行うことで、寸法安定性が高まり、不良品の削減と生産効率の向上に貢献します。 ■ 主な特長 ・ 高精度な加圧冷却により、加熱直後に部品の形状を維持 ・ 多様な炉タイプに対応:メッシュベルト炉、ロータリー炉、ローリングヘッド炉 ・ ギア・ベアリングなど高耐久・高精度部品に最適 ・ リアルタイム品質モニタリングによる安定した処理品質 ・ 省エネルギー設計で運用コストを削減 ■ 仕様概要 ・ 対応炉タイプ:メッシュベルト炉、ロータリー炉、ローリングヘッド炉 ・ 対象部品:ギア、ベアリング、高精度が求められる部品 ・ 加熱方式:インダクション + 加圧冷却 ■ 主な用途 ・ 自動車業界:ギアやベアリングの強度・精度向上 ・ 精密部品製造:CNC加工や機械加工における形状歪みの抑制 ・ 複雑形状の部品形成:特殊形状部品の変形防止 高精度かつ信頼性の高い焼入ソリューションをお探しなら、当社のプレス焼入装置が貴社の製造工程に最適な選択となります。 ■ 詳細資料(PDF)のダウンロード、またはお気軽にお問い合わせください。 #PressQuenching #プレス焼入装置 #焼入れ歪み対策 #ギア焼入れ #ベアリング焼入れ #インダクション加熱 #CHUGAIRO #高精度焼入れ #寸法安定処理 #自動車部品焼入れ

コイル用アニーリング炉|高精度な空気圧アニーリング、省エネ対応、多様な生産に対応

コイル用空気圧アニーリング炉は、熱間圧延または冷間引抜きされた鉄線の品質向上を目的に設計されています。放射管の燃焼ガスと排熱回収システムを活用し、エネルギー効率を高めながらコスト削減を実現。大量生産から少量多品種生産まで幅広く対応します。 本炉は、放射管燃焼ガスを利用した空気圧アニーリング方式を採用し、真空チャンバーと放射管内の熱回収システムを搭載。これにより、エネルギー利用効率が向上し、安定した品質管理が可能となります。高品質かつコスト効率の高い生産を求める工場に最適です。 ■ 主な特長 ・ 放射管ガスを利用し、安定したアニーリングプロセスを実現 ・ 放射管内の排熱回収システムによりエネルギー効率を向上 ・ 大量生産にも少量多品種生産にも対応可能 ・ 真空チャンバーでエネルギーとガスの損失を削減 ・ 生産コスト削減と品質向上を同時に実現 ■ 技術仕様 ・ 熱源:放射管燃焼ガス ・ 付加機能:真空チャンバー/排熱回収システム ・ 対象製品:熱間圧延鉄線、冷間引抜き鉄線 ・ 適用範囲:大量生産、少量多品種生産 ■ 推奨用途 ・ 熱間圧延線材の空気圧アニーリング:強度と均一性の向上 ・ 冷間引抜き線材の空気圧アニーリング:寸法精度と耐久性の向上 ・ 少量多品種生産を行う工場 ・ 燃料コスト削減と高品質を両立させたい生産現場 このコイル用空気圧アニーリング炉は、精度・柔軟性・省エネ性を兼ね備え、現代の製造現場における最適なソリューションです。 ■ 詳細情報はPDFをダウンロードいただくか、お気軽にお問い合わせください。 #コイルアニーリング炉 #空気圧アニーリング #線材熱処理 #放射管炉 #排熱回収炉 #冷間引抜き線材 #CHUGAIRO #省エネアニーリング #高精度熱処理 #サステナブル製造炉

放射管式アニーリング炉|燃料使用量を20%削減、冷間加工材の品質向上と持続可能な生産に対応

放射管式アニーリング炉(Radiant Tube Annealing Furnace)は、ローラーハース方式と軽量トレイの採用により、燃料消費を最大20%削減。冷間加工材に最適で、製品の品質と均一性を向上させると同時に、持続可能な生産プロセスをサポートします。 本炉は、冷却工程や炭化水素浸漬から生じる排熱やガスを有効活用し、材料の投入・取り出し部分には真空チャンバーを設けて雰囲気ガスの使用量も低減。大量生産にも少量多品種生産にも対応可能で、品質と環境配慮の両立を目指す業界に最適です。 ■ 主な特長 ・ ローラーハース方式+軽量トレイで燃料消費を最大20%削減 ・ 冷却工程や燃焼ガスからのエネルギー回収利用 ・ 材料の出入口に真空チャンバーを設置し雰囲気ガスの消費を削減 ・ 高精度な温度制御により冷間加工材の品質を向上 ・ 少量~大量生産まで一台で対応可能 ■ 技術仕様 ・ 対応材料:冷間加工材(Cold-formed materials) ・ 燃料削減技術:ローラーハース+軽量トレイ ・ エネルギーシステム:冷却工程や燃焼ガスの熱再利用 ・ 真空チャンバー:材料の出入口に設置し効率化を実現 ■ 推奨用途 ・ 冷間加工金属部品工場:品質向上+エネルギーコスト削減を目指す場合 ・ 連続生産ライン:高い処理効率が求められる工程 ・ CO₂削減・持続可能な製造を重視する工場全般 放射管式アニーリング炉は、冷間加工金属の品質向上と省エネを同時に実現し、環境配慮型の持続可能な製造現場における理想的なソリューションです。 ■ 詳細情報はPDFをダウンロードいただくか、お気軽にお問い合わせください。 #アニーリング炉 #放射管式炉 #ローラーハース炉 #冷間加工熱処理 #省エネ焼鈍炉 #CHUGAIRO #金属焼鈍炉 #持続可能な熱処理 #燃料削減炉 #雰囲気ガス削減炉

VF/VFVシリーズ 真空熱処理炉|焼入れ・焼なましを1台で実現、最大1MPaの高速ガス冷却対応

VF/VFVシリーズの真空熱処理炉は、焼入れ、焼なまし、ろう付けなど複数の熱処理工程を1つの炉内で実行可能。コンパクトな設計と、最大1MPaの高圧ガス冷却システムにより、汎用材料から長尺ワークまで幅広く対応します。 加熱と冷却が同一チャンバー内で行われる設計により、省スペースかつ高効率な処理が可能。一般的なワークには水平型(VF)、長尺部品には\・\・垂直型(VFV)\・\・が対応。さらに、特許取得済みの冷却制御機能により、安定した品質管理が実現できます。 ■ 主な特長 ・ 焼入れ、焼なまし、応力除去、ろう付けなど多彩な熱処理に対応 ・ 加熱・冷却を同じチャンバーで行い、省スペース設計 ・ 最大1MPaの高圧ガス冷却により、迅速かつ均一な冷却を実現 ・ 特許取得済みの冷却制御機能を搭載 ・ 設置環境に応じて、\・\・水平型(VF)または垂直型(VFV)\・\・を選択可能 ■ 技術仕様 ・ シリーズ:VF(水平型)/VFV(垂直型・長尺ワーク対応) ・ 対応工程:焼入れ、応力除去、焼なまし、ろう付け など ・ 冷却圧力:最大 1MPa(ガス冷却) ・ 特殊機能:冷却制御システム(特許取得済み) ■ 推奨用途 ・ 自動車部品:ギア・シャフトなどの焼入れ処理 ・ 精密金属部品:加工後の応力除去処理 ・ 航空機部品:高品質な焼なまし・ろう付け処理 ・ 長尺部品:垂直型(VFV)を使用して効率的に処理 VF/VFVシリーズは、時間・エネルギー・品質の最適化を実現し、高精度・高柔軟性を求める産業用途において理想的な熱処理ソリューションです。 ■ 詳細情報はPDFでのダウンロード、またはお気軽にお問い合わせください。 #真空熱処理炉 #焼入れ炉 #焼なまし炉 #金属ろう付け炉 #高圧ガス冷却炉 #CHUGAIRO #VF横型炉 #VFV縦型炉 #多工程熱処理炉 #高精度熱処理装置

低圧真空炉 VFLシリーズ|ガス使用量を50%削減し、精密な熱処理効率を向上

VFLシリーズの低圧真空炉は、四角形チャンバー構造により、ガス使用量と設置スペースを最大50%削減。グラファイト断熱材を使用することで酸化を抑制しつつ、工具鋼、合金鋼、ステンレス鋼の熱処理、ろう付け、溶解を精密に行うことが可能です。 本炉は、金属熱処理の品質向上とエネルギーコストの削減を目的に設計されており、RCファンによる均一な熱分布と、インバータファンによる風量制御によって、低〜中温域での処理に最適な性能を発揮します。 ■ 主な特長 ・ 四角形真空チャンバーによりガス使用量を約50%削減 ・ コンパクト設計で設置スペースを約50%節約 ・ グラファイト断熱材で湿気の吸収を防ぎ、酸化も抑制 ・ RCファンによる均一な加熱 ・ インバータファンによりワークサイズに応じた冷却風量を制御 ■ 技術仕様 ・ チャンバー形状:四角形 ・ 断熱材:グラファイト ・ 熱分布:RCファンによる均一加熱 ・ 冷却方式:インバータファン制御 ・ 対応処理:熱処理、ろう付け、溶解、応力除去 ■ 推奨用途 ・ 工具鋼部品製造業:焼入れや応力除去処理に ・ 合金鋼およびステンレス鋼の製造:精密なろう付け・溶解に ・ 精密部品の処理:処理中の酸化を防ぎ、高品質を維持 VFLシリーズ真空炉は、高品質な熱処理を求める現場において、エネルギー効率・省スペース・酸化抑制を同時に実現する、信頼性の高いソリューションです。 ■ 詳細資料(PDF)のダウンロードやお問い合わせはお気軽にどうぞ。 #真空炉 #低圧真空炉 #省エネ熱処理炉 #工具鋼熱処理 #合金鋼熱処理 #グラファイト断熱炉 #RCファン加熱炉 #CHUGAIRO #精密部品熱処理 #中温域熱処理炉

CF/QFシリーズ 真空熱処理炉|工具鋼・合金鋼の精密処理に対応、多様な冷却方式を選択可能

CF/QFシリーズの真空熱処理炉は、工具鋼、合金鋼、ステンレス鋼の熱処理、ろう付け、溶解に対応。冷却方式はガス冷却、オイル冷却、独立冷却チャンバーなどから選択可能で、材料や用途に応じて柔軟かつ高精度に対応します。 高精度の温度制御システムを搭載しており、安定かつ均一な処理品質を実現。ギア、シャフト、工具など、耐久性の高い部品製造に最適で、自動車業界、金属加工業界、耐食性が求められるステンレス部品の加工に広く利用されています。 ■ 主な特長 ・ 対応材料:工具鋼 / 合金鋼 / ステンレス鋼 ・ 対応処理:熱処理 / ろう付け / 溶解 ・ 選べる冷却方式:ガス、オイル、独立チャンバーなど ・ モデルバリエーション:CF、QF、CF-Q、CF-C、QF-C(目的に応じた選択) ・ 高精度な温度制御で一貫した処理品質を実現 ■ 技術仕様 ・ 対応材料:工具鋼、合金鋼、ステンレス鋼 ・ 冷却方式:ガス冷却 / オイル冷却 / 独立チャンバー / ダイレクト方式 ・ 対応モデル:CF, QF, CF-Q, CF-C, QF-C ・ 主な機能:熱処理、ろう付け、金属溶解 ■ 推奨用途 ・ 自動車産業:ギアやシャフトなどの焼入れ・焼戻し処理 ・ 工具製造:高耐久性を求める金属工具の熱処理 ・ ステンレス加工業:耐食性を保ったままのろう付けや溶解 ・ 高精度熱処理と冷却制御が求められる製品の製造現場 CF/QFシリーズは、品質、安全性、精度を重視した工業用熱処理において、柔軟かつ信頼性の高いソリューションです。 ■ 詳細情報はPDFでご確認いただけます。お気軽にお問い合わせください。 #真空熱処理炉 #工具鋼熱処理 #合金鋼炉 #ステンレスろう付け #金属溶解炉 #焼入れ焼戻し #CHUGAIRO #多機能熱処理炉 #高精度温度制御炉 #工業用真空炉

低温真空炉 T/VTシリーズ |最大950°C対応、内蔵インタークーラーで冷却を高速化

T/VTシリーズの低温真空炉は、最大950°Cの処理に対応し、インタークーラー(Intracooler)を内蔵した設計により、冷却時間の短縮と省エネルギーを実現します。特に鋼線材や冷間鍛造部品の焼鈍や性質改善に最適です。 本炉は、低温域での加工に特化しており、生産ラインにおける品質管理と時間短縮を重視。冷却機構が炉本体に内蔵されており、処理の連続性と安定性を保ちます。鋼線工場や冷間成形部品メーカー、精密な温度制御が求められる工程に適しています。 ■ 主な特長 ・ 最大950°Cまでの加熱に対応(モデルにより異なる) ・ 内蔵型インタークーラーにより冷却時間を短縮 ・ 鋼線材や冷間成形部品の焼鈍処理に最適 ・ 材料の品質向上を実現し、省エネにも貢献 ・ 低温域での安定した焼鈍処理が可能 ■ 技術仕様 ・ 動作温度範囲:室温〜750°C(モデルによっては最大950°C) ・ 冷却システム:内蔵インタークーラー ・ 対応材料:高品質鋼線、冷間鍛造部品 ・ 主な機能:材料の品質改善、焼鈍、低温処理 ■ 推奨用途 ・ 冷間成形業界:冷却時間を短縮し、生産効率を向上 ・ 鋼線製造工場:軟化と硬度の最適化による品質向上 ・ 精密な温度管理が必要な焼鈍処理 ・ 材料特性を均一に調整したい製造工程に最適 T/VTシリーズは、低温領域での高い精度・再現性・スピードが求められる製造現場において、信頼性の高いソリューションです。 ■ 詳細資料(PDF)のダウンロード、またはお気軽にお問い合わせください。 #低温真空炉 #焼鈍炉 #インタークーラー内蔵炉 #鋼線熱処理 #冷間鍛造部品炉 #CHUGAIRO #省エネ熱処理 #軟化処理炉 #750度炉 #金属部品熱処理装置

高温加圧ガス炉|2800°C・0.99MPa対応、セラミックおよび高品質黒鉛の焼成に最適

高温加圧ガス炉(Pressurized Gas High Temperature Furnaces)は、0.01 Paの真空から最大0.99 MPaの加圧まで対応し、最高温度2800°Cでの処理が可能です。セラミックや黒鉛、複雑な材料の焼成・溶解を安全な制御ガス環境下で実施できる装置です。 本装置は、窒素、アルゴン、ヘリウムなどの安全な不活性ガスに対応しており、脱ワックス処理、低圧HIP、精密な焼成など多彩なプロセスに対応。セラミック部品、電子材料の製造、特殊材料の研究開発など高品質・高安定性が求められる用途に最適です。 ■ 主な特長 ・ 最高温度2800°C/最高圧力0.99 MPa に対応 ・ 0.01 Paの真空~高圧環境まで幅広く対応 ・ 窒素、アルゴン、ヘリウムなどの安全なガスを使用可能 ・ 焼成、溶解、脱ワックス、HIPなど多機能に対応 ・ 生産プロセスの品質向上と安全性確保に貢献 ■ 技術仕様 ・ 温度範囲:室温〜2800°C ・ 圧力範囲:0.01 Pa 〜 0.99 MPa ・ 使用可能ガス:N₂、Ar、He、O₂、空気 ・ 対応プロセス:セラミック・黒鉛の焼成/溶解、脱ワックス、HIP ■ 推奨用途 ・ セラミック部品製造業 ・ 高品質電子材料の生産 ・ 特殊用途向け素材の溶解・処理 ・ 高温・高圧制御を必要とする研究開発 この炉は、産業界において素材処理の品質を高精度に管理し、特殊環境下での製造ニーズにも応える、最先端の加熱ソリューションです。 ■ 詳細資料(PDF)のダウンロードやお問い合わせはお気軽にどうぞ。 #高圧溶解炉 #セラミック焼成炉 #黒鉛焼成炉 #2800度加熱炉 #加圧ガス炉 #CHUGAIRO #真空加熱炉 #HIP処理炉 #特殊材料処理装置 #研究用高温炉

高圧ホットプレス装置|2800°C・0.99MPa対応、R&D新素材開発に最適な高精度熱圧縮装置

本高圧ホットプレス装置は、最高温度2800°C・最大圧力0.99MPaに対応した多機能モデルで、先端材料の研究開発や高精度金属加工に最適です。極限環境下での材料特性評価・試験・製造に対応し、R\&D部門や大学・研究機関における高レベルな設備要件に応えます。 構造面では、高剛性プレスフレームと独立シリンダー制御によって歪みを抑え、密度の均一化と精度を両立。ローラーハース搬送システムにより省スペース・安全性も確保されています。 ■ 主な特長 ・ 2800°C / 0.99MPa対応の極限環境シミュレーション ・ 高剛性フレームにより加工時の歪みを防止 ・ 独立シリンダー制御で密度制御の精度を向上 ・ 合金成分の揮発抑制構造で材料品質を維持 ・ ローラーハース方式による搬送で省スペース化 ・ R\&D・試験・評価・新素材製造に幅広く対応 ■ 技術仕様 ・ モデル構成:ツイン/シングル/ボックスタイプ変形式 ・ 動作条件:最高温度2800°C、最大圧力0.99MPa ・ 操作方式:可動式組立室で柔軟な操作性 ・ 搬送構造:ローラーハースシステム ■ 推奨用途 ・ R\&D分野:新素材の開発・機能評価 ・ 大学・研究機関:極限条件での材料特性試験 ・ 金属・磁性材料産業:高精度・高密度の成形加工 ・ 化学分野:高温・高圧下の反応プロセス解析 この装置は、材料革新・技術開発・試験分析の現場で信頼される、高精度・高耐久・省スペース型ホットプレスソリューションです。 ■ お問い合わせ詳細情報はPDF資料にてご確認いただけます。導入相談や仕様のカスタマイズについては、CHUGAI RO (THAILAND) までお気軽にお問い合わせください。 #高圧ホットプレス #2800度対応プレス #研究用ホットプレス #新素材開発装置 #CHUGAIRO #特殊金属加工装置 #密度制御プレス #高温高圧設備 #RDFurnace #高精度圧縮装置

真空焼結炉 VSシリーズ|最高2400°C対応、酸化抑制で金属品質を向上

VSシリーズ真空焼結炉は、最高2400°Cの高温に対応し、真空環境での連続焼結により酸化を抑制。高密度かつ高精度な焼結を実現し、高品質な金属部品の製造に最適です。 本シリーズは、鉄、合金鋼、磁性金属などの焼結に適しており、とくにMIM(金属射出成形)部品に対して優れた性能を発揮します。合金成分の揮発を防ぐ構造と、高精度な密度制御を可能にする独立シリンダー設計を採用。また、省スペース設計のローラーハースシステムを搭載しており、自動車、電子機器、医療機器産業に理想的な装置です。 ■ 主な特長 ・ 真空環境での焼結により材料の酸化を防止 ・ 最高温度2400°Cに対応し、複数ワークを同時処理可能 ・ 独立シリンダー制御により高精度な密度管理が可能 ・ 合金成分の揮発抑制構造で材料品質を確保 ・ コンパクトなローラーハース方式で設置スペースを削減 ■ 技術仕様 ・ 対応材料:鉄、合金鋼、磁性金属 ・ 運転方式:真空焼結 + 連続冷却システム ・ 使用温度:最大2400°C ・ 特殊構造:密度制御/揮発抑制/省スペース設計 ■ 推奨用途 ・ 自動車産業:高品質な金属部品の焼結 ・ 航空宇宙産業:耐熱性の高い構造部品の製造 ・ 電子産業:高精度材料の熱処理 ・ 医療機器産業:高強度が求められる精密機器の製造 VSシリーズ真空焼結炉は、酸化による品質劣化を抑えながら、現代の金属加工産業における製品精度・効率・信頼性を高める理想的なソリューションです。 ■ 詳細情報はPDFにてご覧いただけます。お気軽にお問い合わせください。 #真空焼結炉 #2400度焼結 #MIM焼結対応 #合金焼結 #高密度焼結 #CHUGAIRO #焼結技術 #金属部品焼結 #高温焼結炉 #産業用焼結装置

連続式ホットプレス装置|最高温度2400°C・高精度な密度制御で高品質部品を製造

連続式ホットプレス装置は、最高温度2400°Cまで対応可能で、各工程における加圧を独立したシリンダーで制御する設計になっており、自動車、電子機器、航空宇宙産業などにおける高精度かつ高安定性が求められる部品製造に最適です。 高温・高圧環境下でも安定した品質管理が可能で、連続処理方式により生産性と効率が大幅に向上します。複雑な形状、正確な密度制御、高い耐熱性が必要な部品製造に対応しています。 ■ 主な特長 ・ 最高2400°Cの高温で連続運転可能 ・ 各工程の加圧を独立シリンダーで精密制御 ・ 高品質部品の連続生産に対応 ・ 高温・高圧環境でも安定した動作と信頼性 ・ 高精度が求められる産業分野に最適 ■ 技術仕様 ・ 最高温度:2400°C ・ システム:独立圧力制御付き連続式ホットプレス ・ 対応材料・製品:自動車部品、電子機器、航空宇宙部品 ・ 特徴:製品品質の精密管理が可能 ■ 推奨用途 ・ 自動車産業:エンジン部品の高温プレス加工 ・ 電子産業:耐熱部品の高精度製造 ・ 航空・宇宙産業:高安定性が求められる構造部品の製造 この連続式ホットプレス装置は、製造品質を飛躍的に向上させ、工場の競争力を強化するための革新的なテクノロジーです。 ■ 詳細情報はPDFでのダウンロード、またはお気軽にお問い合わせください。 #連続式ホットプレス #高温プレス装置 #密度制御ホットプレス #自動車部品加工 #航空宇宙部品製造 #CHUGAIRO #電子部品製造装置 #産業用ホットプレス #高精度部品製造

CONTACT

お問い合わせ