PRODUCTS

Thông tin công nghệ/sản phẩm

Thông tin công nghệ/sản phẩm

44mục

Thu hẹp theo danh mục ngành

Thu hẹp theo danh mục vật liệu

Xu hướng xe điện và tác động đến ngành đúc gang: Thách thức và định hướng chuyển dịch

Xu hướng xe điện và tác động đến ngành đúc gang: Thách thức và định hướng chuyển dịch Sự phát triển nhanh của xe điện (EV) đang tạo ra những thay đổi mang tính cấu trúc đối với ngành công nghiệp ô tô toàn cầu, kéo theo những tác động rõ rệt tới chuỗi cung ứng linh kiện, trong đó có ngành đúc gang. Khi động cơ đốt trong dần được thay thế, vai trò của đúc gang trong ngành công nghiệp sản xuất ô tô con và xe thương mại nhẹ cũng bước vào giai đoạn thu hẹp và phân hóa mạnh. --- Xe điện ảnh hưởng như thế nào đến ngành đúc gang? Trong xe xăng và diesel truyền thống, đúc gang – đặc biệt là đúc khuôn cát tươi – giữ vai trò then chốt với các chi tiết như vỏ động cơ, nắp quy lát, vỏ hộp số, thân bơm… Đây đều là các chi tiết có sản lượng lớn và mang lại doanh thu ổn định cho các nhà máy đúc gang. Tuy nhiên, với xe điện động cơ đốt trong không còn, kéo theo nhu cầu các chi tiết gang truyền thống giảm mạnh. EV ưu tiên các vật liệu nhẹ như nhôm, cùng các công nghệ như đúc áp lực,... Số lượng linh kiện trong xe điện giảm, kết cấu thay đổi, làm giảm tỷ trọng đúc gang trong chuỗi giá trị ô tô con. Điều này không đồng nghĩa ngành đúc gang biến mất, mà là vai trò trong ngành công nghiệp sản xuất ô tô con và xe thương mại nhẹ không còn ở vị trí trung tâm như trước. --- Dù chịu tác động từ xu hướng EV, có thể thấy rằng ngành đúc gang – đặc biệt là đúc khuôn cát tươi – vẫn còn những cơ hội nhất định, nếu doanh nghiệp lựa chọn phân khúc thị trường phù hợp. Trong trung và dài hạn, nhu cầu đối với các chi tiết gang được dự báo vẫn duy trì ổn định ở một số lĩnh vực như: - Xe tải, xe chuyên dụng và máy công trình, nơi xe điện hiện vẫn gặp nhiều hạn chế trong việc thay thế hoàn toàn các hệ thống truyền động truyền thống - Máy móc công nghiệp, nông nghiệp và lĩnh vực năng lượng, trong đó gang tiếp tục được sử dụng nhờ đặc tính bền, chịu tải và chi phí hợp lý - Hạ tầng và thiết bị công nghiệp, bao gồm thân van, thân bơm và các kết cấu yêu cầu khả năng chống rung, chịu lực cao --- Trước bối cảnh ngành đúc gang đang chuyển dịch, DISOCO đã chủ động xây dựng chiến lược dài hạn, tập trung nâng cao năng lực sản xuất và mở rộng phân khúc thị trường. Với nền tảng kỹ thuật ổn định và năng lực tổ chức sản xuất linh hoạt, DISOCO có khả năng đáp ứng các yêu cầu ngày càng đa dạng của các ngành công nghiệp, đặc biệt trong các lĩnh vực máy móc, thiết bị công nghiệp và hạ tầng. Quý doanh nghiệp đang tìm kiếm đối tác đúc cát tươi ổn định và có kinh nghiệm, vui lòng liên hệ với DISOCO để trao đổi chi tiết về nhu cầu sản xuất.

Các lỗi phổ biến trong đúc khuôn cát tươi và cách kiểm soát để giảm phế phẩm

Các lỗi phổ biến trong đúc cát tươi và cách DISOCO kiểm soát để đảm bảo chất lượng Đúc khuôn cát tươi là phương pháp hiệu quả và linh hoạt để sản xuất các chi tiết cơ khí với khối lượng từ nhỏ đến trung bình. Tuy nhiên, nếu không kiểm soát tốt các yếu tố như độ ẩm cát, nhiệt độ kim loại, thiết kế khuôn…, các lỗi như rỗ khí, co ngót, sai lệch kích thước sẽ dễ xảy ra, làm tăng tỷ lệ phế phẩm. Tại DISOCO, chúng tôi sử dụng hệ thống đúc khuôn cát tự động từ Nhật Bản (SINTO), kết hợp phần mềm mô phỏng SolidCast, kiểm tra chất lượng nghiêm ngặt và đào tạo nhân sự bài bản là giải pháp giúp giảm thiểu lỗi và duy trì chất lượng ổn định. ■ Các lỗi thường gặp và cách kiểm soát • Rỗ khí (Gas porosity) Nguyên nhân: Cát ẩm, khả năng thoát khí kém Cách DISOCO kiểm soát: Kiểm soát độ ẩm bằng máy phân tích cát SINTO Xử lý lõi đúng kỹ thuật để tăng khả năng thoát khí • Co ngót (Shrinkage) Nguyên nhân: Làm nguội không đều Cách DISOCO kiểm soát: Mô phỏng dòng chảy & quá trình đông đặc bằng phần mềm SolidCast Thiết kế hệ thống cấp kim tối ưu • Sai lệch kích thước (Mismatch) Nguyên nhân: Lệch khuôn hoặc gá lắp sai Cách DISOCO kiểm soát: Sử dụng máy đúc khuôn cát tự động có độ chính xác cao Chuẩn hóa mẫu khuôn và quy trình gá lắp • Bề mặt xấu, cháy kim loại (Burn-on) Nguyên nhân: Nhiệt độ quá cao hoặc chất lượng cát kém Cách DISOCO kiểm soát: Quản lý nhiệt độ rót bằng hệ thống rót tự động Phân tích thành phần kim loại theo từng mẻ nấu • Lỗ hổng lớn (Blow holes) Nguyên nhân: Không khí bị giữ lại trong khuôn Cách DISOCO kiểm soát: Tối ưu thiết kế hệ thống thông hơi Thiết kế và chế tạo lõi đạt tiêu chuẩn thoát khí ■ Hệ thống kiểm soát chất lượng tại DISOCO Máy đúc khuôn cát tự động SINTO (Nhật Bản): tốc độ 30 giây/khuôn, khối lượng đúc lên đến 70kg/chi tiết. Quản lý cát đúc chuyên biệt: phân tích độ nén, độ ẩm, độ bền mỗi ca sản xuất. Phần mềm mô phỏng SOLIDCast: dự đoán lỗi trước khi đúc, tối ưu thiết kế hệ thống rót – làm nguội. Kiểm tra sau đúc: máy đoCMM, siêu âm, kiểm tra từ tính, kiểm tra độ cứng và thành phần hóa học. Nhờ vận hành hệ thống đúc cát tươi tự động và kiểm soát quy trình sản xuất nghiêm ngặt, DISOCO không chỉ giảm lỗi sau đúc mà còn duy trì ổn định chất lượng để phục vụ thị trường Nhật, Mỹ và các doanh nghiệp FDI tại Việt Nam. ■ Chi tiết xin vui lòng tải PDF hoặc liên hệ trực tiếp với chúng tôi nếu ban đang qua tâm đúc khuôn cát tươi tại Việt Nam

Năng lực đúc khuôn cát tươi (Greensand Casting) của DISOCO

Năng lực đúc khuôn cát tươi (Greensand Casting) của DISOCO Đúc khuôn cát tươi (Greensand Casting) là phương pháp dùng hỗn hợp cát, nước và sét bentonite để tạo thành khuôn đúc – được gọi là “cát tươi” vì khuôn luôn giữ độ ẩm nhất định trong suốt quá trình tạo khuôn. Khi kim loại nóng chảy được rót vào, khuôn cát tươi giữ vững hình dạng và tạo ra sản phẩm có độ bền cao, kết cấu chắc và phù hợp cho cả chi tiết nhỏ lẫn chi tiết kích thước lớn. Đặc điểm nổi bật của đúc cát tươi: - Linh hoạt cho sản phẩm có hình dạng phức tạp - Giá thành khuôn thấp - Thời gian chuẩn bị nhanh - Phù hợp sản xuất hàng loạt - Áp dụng tốt cho gang xám (FC) và gang cầu (FCD) – hai vật liệu phổ biến trong cơ khí công nghiệp Đây là công nghệ đúc phổ biến nhất trên thế giới trong ngành động cơ, ô tô – xe máy, thiết bị điện và máy công nghiệp. So sánh các phương pháp đúc • Đúc khuôn cát tươi (Greensand) Ưu điểm: Chi phí khuôn thấp, linh hoạt, dễ tạo hình, sản lượng lớn, tốc độ tạo khuôn nhanh Hạn chế: Độ chính xác và bề mặt trung bình Ghi chú: Phù hợp vật liệu FC, FCD; sản phẩm cơ khí phổ thông – trung bình – phức tạp • Đúc mẫu chảy (Lost Wax / Investment Casting) Ưu điểm: Bề mặt mịn, sản xuất được chi tiết rất phức tạp Hạn chế: Chi phí cao, thời gian chế tạo khuôn lâu Ghi chú: Phù hợp sản phẩm nhỏ, yêu cầu độ tinh xảo cao • Đúc khuôn xốp (Lost Foam) Ưu điểm: Tạo được chi tiết phức tạp trong một lần rót, gần như không có đường phân khuôn (parting line) Hạn chế: Chi phí foam cao, yêu cầu thiết bị đặc thù, kích thước khuôn giới hạn Ghi chú: Phù hợp vỏ bơm, casing lớn, chi tiết đặc thù • Đúc áp lực (Die Casting) Ưu điểm: Độ chính xác cao nhất, bề mặt đẹp, tốc độ đúc cực nhanh Hạn chế: Chỉ dùng cho hợp kim nhôm/kẽm; khuôn có chi phí rất cao Ghi chú: Phù hợp linh kiện nhôm trong ô tô, thiết bị điện Nếu doanh nghiệp cần sản phẩm kích thước trung bình – lớn, kết cấu phức tạp, vật liệu gang FC/FCD, chi phí hợp lý, sản lượng lớn, thì đúc khuôn cát tươi là lựa chọn tối ưu. Năng lực đúc khuôn cát tươi của DISOCO DISOCO là một trong số rất ít doanh nghiệp tại Việt Nam vận hành dây chuyền đúc khuôn cát tươi tự động hoàn chỉnh theo tiêu chuẩn Nhật Bản, đảm bảo sản lượng lớn, chất lượng ổn định, chi phí cạnh tranh. Thông tin kĩ thuật dây chuyền đúc khuôn cát tươi: - Dây chuyền đúc cát tươi tự động – SINTO (Nhật Bản) - Công suất: 14.000 tấn/năm - Tốc độ tạo khuôn: 30 giây/khuôn - Kích thước khuôn: 700 × 600 × 500 mm - Vật liệu: FC, FCD từ 1–70 kg - Tự động hóa toàn bộ quy trình từ: trộn hỗn hợp, làm khuôn cát, rót kim loại nóng chảy vào khuôn đến việc phá dỡ khuôn - Hệ thống kiểm soát chất lượng gồm: Spectrometer kiểm tra thành phần kim loại, máy đo 3D CMM kiểm tra kích thước, UT, Hardness, Tensile, Sinto Sand Analyzer kiểm soát chất lượng cát Với dây chuyền tự động tiên tiến từ Nhật Bản, sản lượng 15.000 tấn/năm và kinh nghiệm lâu năm với vật liệu FC/FCD, DISOCO là lựa chọn phù hợp cho khách hàng đang cần tìm: - Sản phẩm đúc cát tươi chất lượng ổn định - Giá thành cạnh tranh - Khả năng sản xuất hàng loạt - Quy trình kiểm soát chặt chẽ & thiết bị hiện đại Nếu bạn cần tư vấn hoặc báo giá chi tiết cho dự án đúc khuôn cát tươi, DISOCO sẵn sàng đồng hành từ bước ý tưởng đến sản phẩm hoàn thiện.

Khi nào nên chọn rèn dập nóng thay vì đúc?

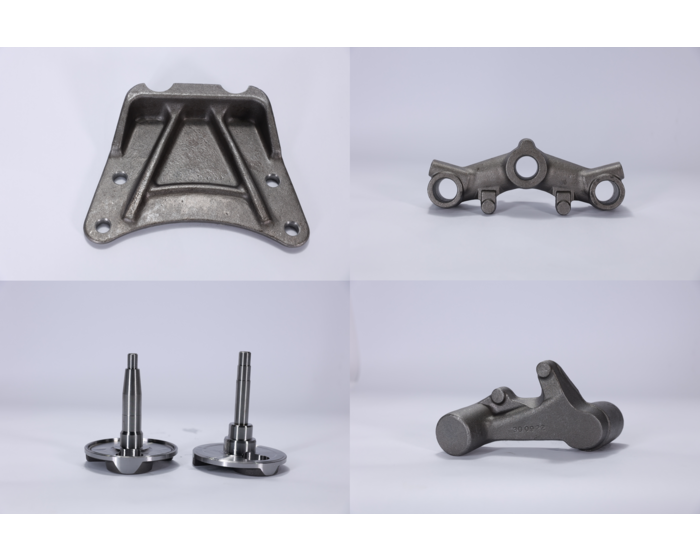

Rèn dập nóng là lựa chọn tối ưu cho các chi tiết cơ khí yêu cầu độ bền, độ chính xác cao. Hãy cùng Disoco tìm hiểu sự khác biệt giữa đúc và rèn dập nóng cùng. ■ Tổng quan Trong sản xuất linh kiện cơ khí, việc lựa chọn phương pháp gia công giữa đúc và rèn dập nóng có thể ảnh hưởng lớn đến chất lượng, chi phí và độ bền của sản phẩm. Đúc thích hợp với các chi tiết có hình dạng phức tạp và sản lượng lớn, trong khi đó rèn dập nóng thường được ưu tiên cho các chi tiết đòi hỏi tính cơ học cao, độ bền chịu lực lớn và độ chính xác ổn định. Tại DISOCO, chúng tôi cung cấp dịch vụ rèn dập nóng với công suất lên đến 11.700 tấn/năm, sử dụng thiết bị rèn dập nóng từ 400T đến 1600T cung cấp cho các khách hàng như Honda, Piaggio, và nhiều đối tác FDI. ■ Khi nào nên chọn rèn thay vì đúc? Chi tiết cần độ bền cao, chịu tải hoặc chịu mỏi: như trục khuỷu, tay biên, các loại trục truyền động. Rèn giúp tăng mật độ kim loại, giảm khuyết tật bên trong. Chi tiết có tính chất an toàn hoặc quay tốc độ cao: như chi tiết trong hệ thống truyền động, phanh, tay lái. Khi yêu cầu sai số hình học nhỏ và độ đồng đều cao giữa các sản phẩm: Quy trình rèn dập nóng bằng khuôn kín giúp tạo hình chính xác từ phôi, giảm thiểu sai lệch giữa các chi tiết, đặc biệt hiệu quả với các bộ phận quay như trục, bánh răng, nơi dung sai tâm đồng trục và độ thẳng rất quan trọng. ■ Ứng dụng thực tế công nghệ rèn dập nóng tại DISOCO Trục khuỷu xe máy: sản xuất hàng triệu chi tiết/năm, được chuyển giao công nghệ từ Tập đoàn Gohsyu Nhật Bản. Bánh răng truyền động Z49, càng chữ A, thanh giằng: vật liệu SCM, S45C, S35C. Tay biên, trục nối: sử dụng máy dập 1000T – 1600T cho vật liệu S20CR, S48C… Rèn dập nóng không chỉ nâng cao chất lượng sản phẩm mà còn giảm thiểu rủi ro trong quá trình sử dụng. DISOCO đang cung cấp giải pháp rèn dập nóng với độ chính xác và sản lượng cao cho các khách hàng trong và ngoài nước. Tại DISOCO, chúng tôi sử dụng máy dập 1000~1600 tấn, kết hợp với hệ thống gia nhiệt cảm ứng và thiết bị kiểm tra tự động, cho phép gia công liên tục hàng triệu chi tiết với sai số lặp lại ổn định ±0.05 mm, phù hợp cho các dòng sản phẩm OEM yêu cầu chất lượng khắt khe như của Honda, Piaggio, Schaeffler… ■ Chi tiết xin vui lòng tải PDF hoặc liên hệ trực tiếp với chúng tôi.

Đúc khuôn cát tươi nắp động cơ

Sản xuất và gia công chính xác nắp động cơ bằng công nghệ đúc khuôn cát DISOCO cung cấp dịch vụ sản xuất và gia công nắp động cơ sử dụng công nghệ đúc khuôn cát tươi với hệ thống quản lý chất lượng đạt chứng nhận ISO, đáp ứng tiêu chuẩn chất lượng Nhật Bản. ■ Tổng quan DISOCO (Công ty TNHH Diesel Sông Công) sở hữu công nghệ sản xuất lấy đúc khuôn cát tươi với sản phẩm chủ lực là các loại nắp động cơ, chúng tôi áp dụng quy trình khép kín từ thiết kế, đúc, gia công cơ khí đến kiểm tra chất lượng. Với nhiều năm kinh niệm và ứng dụng công nghệ hiện đại từ Nhật Bản, DISOCO có khả năng cung cấp sản phẩm có độ bền, kích thước chuẩn xác. ■ Đặc điểm nổi bật - Sản xuất đa dạng sản phẩm: Đúc khuôn cát được nhiều loại linh kiện như nắp động cơ, thân động cơ, vỏ motor, nắp hộp điện, v.v. - Hệ thống đảm bảo chất lượng: Đạt chứng nhận ISO9001, ISO14001, ISO50001, IATF16949 - Gia công CNC độ chính xác cao: Hoàn thiện bề mặt bằng máy tiện CNC và trung tâm gia công - Vật liệu linh hoạt: Phù hợp với các loại gang đúc như FC200, FCD450 - Công suất lớn: Đúc sản phẩm đến 100kg, tổng công suất lên đến 15.000 tấn/năm ■ Thông số kỹ thuật - Phương pháp đúc: Đúc khuôn cát (tự động hóa toàn bộ từ trộn cát, chế tạo khuôn, rót kim loại đến phá khuôn) - Năng lực đúc: Khoảng 15.000 tấn/năm, linh kiện nặng tối đa 100kg - Thiết bị đúc: máy chế tạo khuôn tự động FCMX từ công ty Sinto - Nhật Bản - Thiết bị gia công: Máy tiện đứng CNC, trung tâm gia công ngang, máy mài phẳng... - Độ chính xác kích thước: Tuân theo tiêu chuẩn JIS, dung sai khoảng ±0,05mm (tùy hình dạng sản phẩm) - Độ nhám bề mặt: Ra từ 3.2 đến 6.3 μm sau khi gia công hoàn thiện ■ Ứng dụng tiêu biểu - Nắp động cơ cho ô tô - Nắp động cơ cho xe máy - Vỏ motor dùng trong máy công nghiệp - Nắp máy phát và vỏ ngoài của hộp điện Với công nghệ đúc khuôn cát tiên tiến, DISOCO mang đến giải pháp sản xuất nắp động cơ kết hợp giữa độ bền và độ chính xác, đáp ứng yêu cầu của nhiều ngành công nghiệp. ■ Vui lòng tải xuống PDF để biết thêm chi tiết hoặc liên hệ trực tiếp với chúng tôi để được tư vấn.

Công nghệ rèn dập nóng càng lái xe máy

Công nghệ rèn dập nóng càng lái xe máy DISOCO ứng dụng công nghệ rèn dập nóng trong sản xuất càng lái xe máy, mang đến sản phẩm có độ bền cao, chịu lực tốt và độ chính xác vượt trội. Ngoài ra, công ty còn nhận gia công dập nóng các loại linh kiện khác như trục khuỷu, trục cam và phụ kiện ống như cút núi phục vụ nhiều ngành công nghiệp khác nhau. ■ Tổng quan DISOCO (Công ty TNHH Diesel Sông Công) có nhiều năm kinh nghiệm trong lĩnh vực dập nóng. Trong đó, càng lái xe máy là một trong những sản phẩm tiêu biểu, giữ vai trò quan trọng trong hệ thống điều khiển và truyền lực của xe. Nhằm đáp ứng yêu cầu khắt khe về độ bền, độ cứng và kích thước chuẩn xác, DISOCO triển khai quy trình sản xuất khép kín – từ lựa chọn vật liệu, gia nhiệt, dập tạo hình, gia công cơ khí đến kiểm tra chất lượng – giúp đảm bảo độ ổn định và chất lượng cao cho từng sản phẩm. ■ Điểm mạnh của sản phẩm rèn dập nóng của chúng tôi - Độ bền cơ học cao: Quá trình dập nóng giúp làm đặc cấu trúc kim loại, tăng khả năng chịu tải và chịu va đập. - Gia công chính xác: Sản phẩm sau dập được gia công CNC bằng máy tiện CNC và trung tâm gia công, đảm bảo độ chính xác cao. - Đa dạng chủng loại: Ngoài càng lái xe máy, công ty còn sản xuất trục khuỷu, trục cam và phụ kiện ống như cút nối theo yêu cầu khách hàng. - Sản xuất hàng loạt hiệu quả: Năng lực sản xuất đạt đến hàng triệu linh kiện mỗi năm, đáp ứng nhu cầu số lượng lớn. - Chất lượng được đảm bảo: Vận hành theo hệ thống quản lý chất lượng đạt các chứng nhận ISO9001, ISO14001, ISO50001 và IATF16949. ■ Thông số kỹ thuật - Công nghệ: Dập nóng bằng máy rèn dập nóng thủy lực (160T–1600T) và búa rèn dập thủy lực (63kJ–80kJ) - Trọng lượng linh kiện: Từ 1kg đến 20kg - Vật liệu sử dụng: S20C, S35C, SCM420H, S48C,... - Quy trình sản xuất: Cắt phôi → Gia nhiệt → Dập tạo hình → Tôi và ram → Phun bi làm sạch → Kiểm tra khuyết tật bằng từ tính (MPI) - Vật liệu: S20CR ■ Ứng dụng tiêu biểu - Càng lái trên và càng lái dưới cho xe máy - Trục khuỷu - Trục cam - Phụ kiện đường ống (cút núi) - Các chi tiết dập nóng trong máy móc công nghiệp và ô tô Với kinh nghiệm và công nghệ dập nóng, DISOCO cung cấp các sản phẩm linh kiện cơ khí có độ bền cao, chính xác và đáng tin cậy, phục vụ hiệu quả cho nhiều ngành công nghiệp. ■ Vui lòng tải xuống PDF để biết thêm chi tiết hoặc liên hệ trực tiếp với chúng tôi để được tư vấn.

Đúc khuôn cát tươi đám bảo chất lượng ổn định | Đáp ứng sản xuất hàng loạt nhờ hệ thống phân tích thành phần và kiểm soát chất lượng

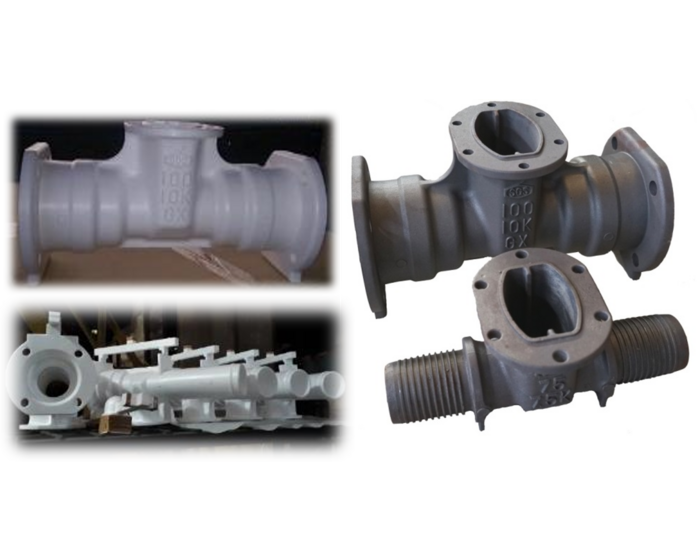

Đúc khuôn cát tươi đám bảo chất lượng ổn định | Đáp ứng sản xuất hàng loạt nhờ hệ thống phân tích thành phần và kiểm soát chất lượng DISOCO (Công ty TNHH Diesel Sông Công) chuyên đúc cát tươi linh kiện gang, nhà máy đặt tại tỉnh Thái Nguyên, Việt Nam. Với thế mạnh trong lĩnh vực sản xuất linh kiện cho ô tô, xe máy và máy móc công nghiệp, DISOCO đã nhận được sự tin tưởng cao từ các doanh nghiệp Nhật Bản và châu Âu – Mỹ nhờ hệ thống kiểm soát chất lượng ổn định và hệ thống phân tích thành phần nguyên liệu chặt chẽ. ■ Kiểm soát chất lượng xuyên suốt từ trước khi đúc đến khi giao hàng Tại DISOCO, quá trình đúc khuôn cát tươi được chia thành 3 giai đoạn kiểm soát chất lượng nghiêm ngặt nhằm hạn chế tối đa các lỗi như ba via, khuyết tật, đáp ứng yêu cầu khắt khe từ khách hàng Trước khi đúc: - Phân tích thành phần hóa học của vật liệu bằng máy SPECTROMAXX - Kiểm tra cường độ và độ ẩm của cát đúc bằng thiết bị phân tích cát của SINTO (Nhật Bản) Trong quá trình đúc: - Dây chuyền đúc khuôn cát tự động của SINTO với tốc độ 30 giây/khuôn - Đảm bảo tính ổn định của dòng kim loại thông qua việc kiểm soát lò nấu Sau khi hoàn thiện sản phẩm: - Đo kích thước bằng máy đo 3D Mitutoyo CMM - Kiểm tra khuyết tật bằng hạt từ và siêu âm (Sonatest) - Thử nghiệm độ cứng, độ bền kéo và độ nhám bề mặt ■ Hệ thống thiết bị sản xuất và quản lý chất lượng Tại khuôn viên nhà máy rộng 60.000m², DISOCO trang bị đầy đủ các thiết bị kiểm tra chất lượng bao gồm: - SPECTROMAXX: Phân tích thành phần nguyên liệu - Thiết bị phân tích cát của SINTO: Kiểm tra tính chất vật lý của cát đúc - Máy đo 3D Mitutoyo (CMM) - Máy siêu âm (Sonatest) - Thiết bị kiểm tra độ cứng, độ bền kéo, độ nhám - Máy quang phổ ARL3460 - Kính hiển vi kỹ thuật số - Máy kiểm tra hạt từ Tất cả thiết bị đều được vận hành theo hệ thống quản lý đạt chứng nhận quốc tế như ISO 9001, IATF 16949, ISO 14001, ISO 45001. ■ Đối tác tin cậy của nhiều khách hàng Nhật Bản và Âu – Mỹ DISOCO hiện đang sản xuất và cung ứng ổn định hơn 10.000 tấn linh kiện gang đúc khuôn cát tươi mỗi năm cho các tập đoàn toàn cầu như Dorman, EQI (Mỹ) và nhiều khách hàng Nhật Bản. Nhờ hệ thống quản lý chất lượng chặt chẽ, công ty đã xây dựng được uy tín vững chắc trong cộng đồng doanh nghiệp Việt Nam. Sản phẩm tiêu biểu: Thân động cơ (FC200, 5kg) ■ Vì sao nên chọn DISOCO làm đối tác? - Quản lý chất lượng chặt chẽ sản phẩm đúc khuôn cát tươi: từ phân tích nguyên liệu đến kiểm tra cuối cùng - Năng lực sản xuất hơn 1.000 tấn mỗi tháng: linh hoạt đáp ứng đơn hàng lớn - Vị trí thuận lợi tại Thái Nguyên, Việt Nam: giao hàng nhanh đến Nhật Bản và khu vực châu Á - Quy trình sản xuất đạt chuẩn tiêu chuẩn quốc tế: phù hợp với tiêu chuẩn chất lượng của các hãng OEM quốc tế DISOCO – Đối tác sản xuất đáng tin cậy cho các đơn hàng đúc khuôn cát số lượng lớn với tiêu chuẩn toàn cầu. Với hệ thống kiểm soát chất lượng toàn diện và trang thiết bị hiện đại, chúng tôi sẵn sàng đồng hành cùng các doanh nghiệp trong việc tìm kiếm nhà cung cấp ổn định và chất lượng cao tại Việt Nam. 👉 Khi cần đúc khuôn cát cươi hàng loạt tại Việt Nam – hãy liên hệ với DISOCO!

Từ đúc khuôn cát tươi đến gia công hoàn thiện – Năng lực sản xuất hàng loạt gang FC và FCD

DISOCO (Công ty TNHH Diesel Sông Công) là nhà máy đúc cát tươi tại tỉnh Thái Nguyên, Việt Nam. Với hệ thống dây chuyền đúc khuôn cát tươi tự động hiện đại từ Nhật Bản, chúng tôi chuyên đúc vật liệu FC (gang xám) và FCD (gang cầu). Không những thế, DISOCO còn sở hữu hệ thống sản xuất khép kín bao gồm gia công cơ khí, xử lý nhiệt và kiểm tra chất lượng, giúp rút ngắn thời gian giao hàng, tối ưu chi phí và đảm bảo chất lượng ổn định. ■ Dây chuyền đúc cát tự động hiệu suất cao – Đáp ứng sản phẩm đến 70kg Hệ thống đúc khuôn cát tươi tự động sử dụng thiết bị của SINTO (Nhật Bản) với tốc độ sản xuất khuôn 30 giây/1 khuôn, đảm bảo sản xuất ổn định và chính xác. - Kích thước khuôn: 700 × 600 × 500mm - Trọng lượng sản phẩm: 1kg đến 70kg Nhờ khả năng kiểm soát đồng đều, DISOCO có thể sản xuất hàng loạt các linh kiện FC/FCD với độ chính xác cao, giảm thiểu lỗi như rỗ khí, co ngót trong quá trình đúc. ■ Lý do khách hàng lựa chọn DISOCO – Năng lực vượt trội trong đúc khuôn cát tươi ① Ứng dụng công nghệ Nhật Bản để duy trì chất lượng đồng đều và chính xác Dây chuyền đúc khuôn cát tươi hoàn toàn tự động (SINTO) từ trộn cát, tạo khuôn, rót kim loại, phá khuôn. Đảm bảo ổn định kích thước và hình dạng sản phẩm ngay cả khi sản xuất số lượng lớn. ② Đáp ứng linh hoạt về vật liệu, hình dáng và trọng lượng Sản xuất được nhiều loại gang như FC150–FC300, FCD450/500. Từ chi tiết nhỏ 1kg đến sản phẩm lớn 70kg đều có thể được sản xuất linh hoạt trên cùng một dây chuyền Có kinh nghiệm đúc các chi tiết phức tạp như vỏ máy (housing), thân động cơ, nắp động cơ, tay máy may công nghiệp,... ③ Chuyển tiếp linh hoạt sang các công đoạn sau đúc Ngay tại nhà máy, DISOCO có thể gia công cơ khí, xử lý nhiệt, sơn và kiểm tra sản phẩm sau đúc. Đảm bảo khả năng hiệu chỉnh độ biến dạng và nâng cao độ chính xác cho sản phẩm đúc. Không cần gia công bên ngoài, giúp rút ngắn tiến độ và ổn định chất lượng. ④ Hệ thống kiểm soát chất lượng chuyên dụng sản phẩm đúc khuôn cát Disoco có đầy đủ các thiết bị kiểm tra như: phân tích thành phần (ARL3460), kiểm tra độ cứng, siêu âm phát hiện khuyết tật, máy đo 3D Mitutoyo. Đã đạt các chứng chỉ chất lượng quốc tế như IATF16949, ISO9001 – sẵn sàng đáp ứng tiêu chuẩn ngành ô tô. ■ Sản phẩm ứng dụng tiêu biểu - Vỏ motor (FC200, 63kg): cung cấp cho khách hàng FDI - Ống xả (FC150, 7.2kg): xuất khẩu sang Mỹ - Vỏ động cơ điện (FCD450, 9.8kg): đạt tiêu chuẩn JIS, cung cấp cho khách hàng FDI ■ Lợi ích mang lại cho khách hàng - Quy trình sản xuất khép kín từ đúc đến hoàn thiện → dễ dàng quản lý tiến độ, chi phí tối ưu, thời gian giao hàng nhanh chóng - Thiết bị Nhật Bản + chứng nhận IATF16949 → hệ thống kiểm soát chất lượng rõ ràng DISOCO tự tin với năng lực sản xuất hàng loạt các chi tiết đúc FC và FCD bằng dây chuyền đúc cát tươi tự động nhập khẩu từ Nhật Bản. Với hệ thống khép kín từ khâu đúc, gia công, xử lý nhiệt đến kiểm tra chất lượng, chúng tôi cam kết mang đến sản phẩm chính xác, chất lượng ổn định, đạt tiêu chuẩn quốc tế như IATF16949 và ISO9001. 👉 Khi cần tìm đối tác sản xuất đúc khuôn cát tươi tại Việt Nam – Hãy đến với DISOCO!

Cút nối inox chất lượng cao - Rèn nóng hàng loạt

DISOCO (Công ty TNHH Diesel Sông Công) chuyên sản xuất các loại cút nối inox như SUS316 bằng công nghệ rèn nóng, đảm bảo cung ứng ổn định các linh kiện đường ống dùng trong công nghiệp. Từ khi thành lập năm 1980, DISOCO đã tích lũy được nhiều kinh nghiệm trong lĩnh vực gia công kim loại, xây dựng hệ thống sản xuất khép kín từ thiết kế, rèn, gia công cơ khí đến kiểm tra chất lượng. Với khả năng sản xuất linh hoạt từ đơn hàng nhỏ đến hàng loạt, sản phẩm khớp nối của DISOCO đã được ứng dụng rộng rãi trong nhiều ngành công nghiệp như ô tô, máy móc thiết bị… ■ Đặc điểm nổi bật trong công nghệ rèn nóng của DISOCO: - Tăng cường độ bền cơ học: Thông qua công nghệ rèn nóng tiên tiến giúp nâng cao độ dẻo dai và khả năng chịu áp lực của vật liệu. - Gia công đa dạng vật liệu: Từ thép carbon (S45C, S20CR, SCM420H) đến thép không gỉ (SUS316...) - Đáp ứng nhiều hình dạng khớp nối: Có thể chế tạo chính xác các loại khớp nối như elbow (chữ L), tee (chữ T), cross (chữ thập)… - Sản xuất khép kín trong nội bộ: Chúng tôi thực hiện toàn bộ quy trình từ thiết kế khuôn, rèn, gia công cơ khí, xử lý nhiệt đến kiểm tra chất lượng - Giao hàng nhanh chóng: Với năng lực rèn hơn 11.700 tấn/năm, DISOCO có thể cung cấp ổn định các đơn hàng số lượng lớn ■ Năng lực sản xuất: Xưởng rèn nóng số 1: - Búa rèn thủy lực: 63kJ, 80kJ - Máy rèn dập nóng: 1.000 tấn, 1.600 tấn - Năng lực: 4.500 tấn/năm - Trọng lượng sản phẩm: từ 1kg đến 20kg Xưởng rèn nóng số 2: - Hợp tác chuyển giao công nghệ từ Gohsyu (Nhật Bản) từ năm 2006 để sản xuất trục khuỷu - Năng lực: 7.200 tấn/năm - Sản lượng: đến nay đã sản xuất khoảng 80 triệu trục khuỷu Hệ thống kiểm tra chất lượng: - Kiểm tra khuyết tật bằng hạt từ - Kiểm tra độ cứng - Thử nghiệm kéo - Kiểm tra bằng máy đo 3D (CMM) Sản phẩm rèn nóng chủ lực: - Trục khuỷu, khớp nối, bánh răng, giá đỡ (bracket)... - Vật liệu sử dụng: S45C, S20CR, S35C, SCM420H, SUS316 DISOCO sở hữu năng lực toàn diện trong sản xuất cút nối inox từ vật liệu SUS316, với quy trình khép kín từ thiết kế đến quản lý chất lượng. Hai xưởng rèn hiện đại được trang bị búa thủy lực và máy rèn dập nóng công suất lớn cho phép sản xuất nhiều sản phẩm có trọng lượng từ 1–20kg. Kết hợp với hệ thống kiểm tra nghiêm ngặt như kiểm tra hạt từ, thử kéo và đo 3D, DISOCO đảm bảo sản phẩm đạt độ chính xác và chất lượng ổn định. 👉 Nếu bạn đang tìm kiếm đối tác sản xuất cút nối inox có độ bền và độ chính xác cao, hãy liên hệ DISOCO nhé.

Đối tác gia công rèn nóng hàng loạt đáng tin cậy với quy trình sản xuất khép kín

Đối tác gia công rèn nóng hàng loạt đáng tin cậy với quy trình sản xuất khép kín DISOCO (Công ty TNHH Diesel Sông Công) là đơn vị sản xuất linh kiện tại tỉnh Thái Nguyên, Việt Nam. Công ty chuyên rèn nóng các linh kiện cho ô tô, xe máy và máy móc công nghiệp. Với kinh nghiệm nhiều năm hợp tác cùng các doanh nghiệp Nhật Bản, DISOCO được đánh giá cao nhờ khả năng đảm bảo chất lượng ổn định, đúng tiến độ và chi phí hợp lý. ■ Năng lực rèn nóng – Sản lượng hơn 10.000 tấn/năm DISOCO sở hữu hai nhà xưởng rèn nóng, với khả năng sản xuất hơn 11.700 tấn phôi rèn mỗi năm, sản phẩm có trọng lượng từ 1kg đến 20kg. Nhờ hệ thống gia nhiệt cảm ứng điều khiển nhiệt độ chính xác, công ty đảm bảo quy trình rèn chính xác, tận dụng tối đa đặc tính của thép. Phù hợp sản xuất hàng loạt các bộ phận yêu cầu độ an toàn cao như linh kiện động cơ và linh kiện kết cấu hệ thống gầm và hệ thống chuyển động xe ô tô (Under bracket, Swing arm, Shock absorber mount,...). - Trang thiết bị: Búa rèn thủy lực (63kJ, 80kJ), máy rèn dập nóng (1000T, 1600T) - Hợp tác chuyển giao công nghệ rèn trục khuỷu từ Gohsyu (Nhật Bản) từ 2006 cho Honda ■ Tối ưu quy trình, rèn linh hoạt các loại vật liệu DISOCO rèn nóng với nhiều loại vật liệu khác nhau như thép carbon, thép không gỉ và thép hợp kim, tùy theo yêu cầu ứng dụng: - Thép carbon (S20C, S35C, S45C): giá đỡ dưới, càng sau… - Thép crôm-molypden (SCM420H, SCM440): bánh răng, móc kéo… - Thép hợp kim (35XM): trục khuỷu (~ 10kg) - Thép không gỉ (SUS316): cút nối (~ 0.18kg) Tùy theo loại vật liệu, DISOCO thiết lập nhiệt độ gia nhiệt, thời gian giữ nhiệt và cấu trúc khuôn tối ưu nhằm cung cấp sản phẩm có độ chính xác kích thước và độ ổn định. ■ Bảo chứng chất lượng: Hệ thống quản lý chất lượng và kinh nghiệm sản xuất - Hệ thống quản lý chất lượng: Kiểm tra khuyết tật bằng hạt từ, xử lý nhiệt (tôi và ram), kiểm tra độ cứng… được thực hiện nội bộ - Đảm bảo chất lượng: Đã đạt chứng nhận IATF16949 và ISO9001, đáp ứng yêu cầu chất lượng ngành ô tô - Khách hàng tiêu biểu: Piaggio, Schaeffler, Honda… với năng lực sản xuất hàng năm lên đến hàng triệu sản phẩm ■ Lý do khách hàng chọn dịch vụ rèn nóng của DISOCO - Công nghệ kiểm soát nhiệt độ ổn định: Quản lý nghiêm ngặt điều kiện tối ưu với từng loại vật liệu, giảm thiểu sai số. - Thiết kế khuôn: Chủ động thiết kế và chế tạo khuôn nội bộ đáp ứng các sản phẩm hình dạng phức tạp, yêu cầu độ bền cao. - Sản xuất khép kín: Từ cung ứng nguyên vật liệu, rèn, gia công sau rèn, kiểm tra đến giao hàng đều thực hiện tại nhà máy của Disoco. - Cân bằng giữa chất lượng và thời gian giao hàng: Đáp ứng đơn hàng lớn với độ chính xác cao và thời gian ngắn. DISOCO chuyên rèn hàng loạt hơn 11.700 linh kiện mỗi năm cho ngành ô tô, xe máy và máy móc công nghiệp. Nhờ hệ thống sản xuất khép kín nội bộ, công ty được đánh giá cao về chất lượng, tiến độ và chi phí. Chúng tôi có thể rèn nóng với nhiều loại vật liệu từ thép carbon, thép hợp kim đến thép không gỉ, đáp ứng lại sản phẩm chính xác cao theo yêu cầu khách hàng. Với chứng nhận IATF16949 và ISO9001, công ty đảm bảo cung ứng sản phẩm ổn định, đáng tin cậy. Nếu quý khách đang tìm đối tác gia công rèn nóng tại Việt Nam, hãy liên hệ với DISOCO.

Đáp ứng đa dạng vật liệu – Rèn nóng chất lượng cao

Disoco cung cấp các sản phẩm rèn chất lượng cao và ổn định. Chúng tôi sử dụng các trang thiết bị hiện đại như búa rèn khuôn thủy lực, máy ép rèn dâp nóng, có thể sản xuất nhiều loại vật liệu khác nhau như SUS316, SCM420H, S45C, S48C, 35XM, S20CR, và đáp ứng linh hoạt kích thước sản phẩm từ 0.5kg đến 25kg, mang đến các giải pháp tối ưu theo yêu cầu của khách hàng. Chúng tôi đã xây dựng hệ thống sản xuất khép kín từ đúc - rèn dập nóng – gia công cơ khí – xử lý nhiệt tại nhà máy tại Thái Nguyên, Việt Nam. Với hệ thống quản lý chất lượng nghiêm ngặt theo tiêu chuẩn ISO 9001 và IATF 16949, chúng tôi cam kết cung cấp sản phẩm chất lượng cao, đáp ứng yêu cầu khắt khe của các khách hàng trong nước và quốc tế, đặc biệt là các doanh nghiệp Nhật Bản. - Đặc điểm nổi bật trong công nghệ rèn dập nóng của DISOCO + Trang thiết bị hiện đại: Sử dụng búa rèn khuôn thủy lực và máy rèn dập nóng hiện đại để tạo ra sản phẩm có độ chính xác cao, đảm bảo chất lượng ổn định. + Sản xuất khép kín: Cung cấp giải pháp tổng thể từ đúc, rèn dập nóng, gia công cơ khí đến xử lý nhiệt, rút ngắn thời gian giao hàng mà vẫn đảm bảo chất lượng. + Đáp ứng các loại kích thước sản phẩm: Có thể rèn dập nóng sản phẩm từ 0.5kg đến 25kg, linh hoạt theo nhu cầu khách hàng. + Đáp ứng đa dạng các loại vật liệu: Thép không gỉ (SUS316), Thép hợp kim Cr-Mo (SCM420H), Thép carbon trung bình (S45C, S48C), Thép hợp kim Ni-Cr-Mo (35XM), Thép hợp kim Cr (S20CR) + Chủ động trong thiết kế khuôn rèn dập nóng + Đội ngũ kỹ sư giàu kinh nghiệm: Chúng tôi có hơn 160 kỹ sư đảm nhận phát triển và vận hành tối ưu các quy trình sản xuất. + Quản lý chất lượng nghiêm ngặt: Tuân thủ tiêu chuẩn quốc tế ISO 9001, IATF 16949 + Kinh nghiệm dày dặn hợp tác với khách hàng Nhật Bản: 70% khách hàng của chúng tôi là doanh nghiệp Nhật Bản, chúng tôi đã đang rèn dập nóng má chục khủy có Tập đoàn Goshu, đến nay đã đạt 80 triệu sản phẩm xuất xưởng. - Hệ thống quản lý chất lượng & sản xuất Chúng tôi đã thiết lập một hệ thống rèn dập nóng đi kèm với quản lý chất lượng nghiêm ngặt, đảm bảo sản xuất ổn định các sản phẩm từ nhiều loại vật liệu khác nhau. 📌 Hệ thống quản lý chất lượng Đạt chứng nhận ISO 9001, IATF 16949 📌 Trang thiết bị rèn dập nóng Máy rèn dập nóng: 1000T, 1600T Búa rèn khuôn thủy lực: 63kJ, 80kJ Thiết bị khác: Lò rèn, lò tôi, lò ram, máy phun bi, và các thiết bị đo kiểm khác 📌 Thời gian giao hàng Công suất sản xuất 4.500 tấn/năm, đảm bảo sản xuất hàng loạt và giao hàng ổn định. Kế hoạch sản xuất linh hoạt, có thể đáp ứng nhanh với các thay đổi hoặc đơn hàng bổ sung. Với hệ thống thiết bị hiện đại như búa rèn khuôn thủy lực, máy rèn dập nóng và các thiết bị kiểm tra chất lượng, chúng tôi đáp ứng linh hoạt nhiều loại vật liệu. Với công suất sản xuất 4.500 tấn/năm và khả năng giao hàng nhanh, chúng tôi đảm bảo cung cấp sản phẩm chất lượng cao, ổn định, đặc biệt trong đó chúng tối đã cung cấp 80 triệu sản phẩm cho Tập đoàn Goshu – Nhật Bản. ➡ Hãy liên hệ với DISOCO để được tư vấn về rèn dập nóng tại Việt Nam.

Đúc chi tiết phức tạp – Giải pháp đúc mẫu cháy (Lost Foam Casting) vật liệu gang xám (FC) và gang cầu (FCD)

Disoco chuyên đúc mẫu cháy (Lost Foam Casting) các chi tiết gang xám (FC) và gang cầu (FCD) có hình dạng phức tạp, với độ chính xác cao và đảm bảo chất lượng ổn định. Một số linh kiện đúc gang của chúng tôi đạt độ chính xác cao đến mà không cần gia công sau đúc, góp phần nâng cao năng suất và tiết kiệm chi phí sản xuất. Công nghệ đúc Lost Foam sử dụng mô hình xốp để tạo khuôn đúc, cho phép chế tạo được những chi tiết có hình dạng phức tạp mà vẫn đảm bảo độ chính xác cao. Tại Disoco, chúng tôi sử dụng thiết bị của hãng Taiyo Machinery và khuôn mẫu xốp cung cấp bởi Taniguchi Plastic (hãng có nhà máy tại Việt Nam) để sản xuất các sản phẩm đúc mẫu cháy chất lượng cao từ gang xám và gang cầu. Từ đó, linh kiện gang đúc của chúng tôi có ngoại quan đẹp và độ sai số thấp, hạn chế gia công sau đúc, góp phần tiết kiệm chi phí. Dưới đây là những đặc điểm nổi bật trong công nghệ đúc Lost Foam mà chúng tôi đang triển khai tại Việt Nam. - Điểm nổi bật của công nghệ đúc Lost Foam tại DISOCO + Đúc được chi tiết phức tạp Nhờ sử dụng thiết bị hiện đại và mẫu xốp chất lượng cao, chúng tôi có thể đúc chính xác các chi tiết có hình dạng phức tạp. + Sản phẩm gần như hoàn thiện ngay sau đúc Bề mặt sản phẩm sau đúc nhẵn mịn, nhiều chi tiết không cần gia công sau đúc, giúp rút ngắn thời gian sản xuất và tiết kiệm chi phí. + Đáp ứng nhiều loại vật liệu khác nhau Ngoài gang xám và gang cầu, chúng tôi có thể đúc nhiều loại vật liệu khác theo yêu cầu thiết kế. + Đảm bảo sản lượng ổn định, đội ngũ kỹ sư giàu kinh nghiệm Hơn 160 kỹ sư đang tham gia trực tiếp vào quá trình sản xuất, vận hành thiết bị và giám sát chất lượng. + Kinh nghiệm lâu năm đối ứng với doanh nghiệp Nhật Bản 70% khách hàng hiện tại là các công ty Nhật Bản, yêu cầu khắt khe về chất lượng và thời gian giao hàng. + Dây chuyền sản xuất khép kín Từ đúc, gia công cơ khí đến xử lý bề mặt – tất cả đều được thực hiện trong cùng hệ thống, đảm bảo tiến độ và đồng nhất chất lượng. - Thông số kỹ thuật sản phẩm + Vật liệu đúc: Gang xám (FC), gang cầu (FCD) + Năng lực sản xuất: 2.800 tấn/năm + Khuôn mẫu xốp: từ nhà cung cấp Nhật Bản + Hệ thống cấp cát: Trang thiết bị Nhật Bản, lưu lượng cấp cát: 80 m³/ca làm việc + Kích thước hòm khuôn tối đa: 1.000 × 1.000 × 1.000 mm - Chất lượng và năng lực sản xuất + Quản lý chất lượng nghiêm ngặt Chúng tôi sử dụng thiết bị phân tích thành phần vật liệu và nhiều máy đo hiện đại khác để kiểm soát thành phần vật liệu và độ chính xác sản phẩm. Hệ thống quản lý chất lượng tuân thủ các tiêu chuẩn ISO 9001 và IATF 16949. + Đúc gang linh kiện phức tạp Kết hợp giữa công nghệ, khuôn mẫu xốp của Nhật Bản và kinh nghiệm kĩ thuật lâu năm, chúng tôi đúc gang chi tiết phức tạp với độ chính xác cao và đảm bảo chất lượng ổn định. Công nghệ đúc mẫu cháy Lost Foam tại DISOCO chế tạo được các sản phẩm gang có hình dạng phức tạp, chất lượng cao, chi phí hợp lý và thời gian giao hàng nhanh. Với trang thiết bị hiện đại, quy trình khép kín và đội ngũ kỹ sư dày dặn kinh nghiệm, chúng tôi sẵn sàng đáp ứng linh hoạt các yêu cầu đa dạng từ khách hàng trong và ngoài nước, đặc biệt là các doanh nghiệp Nhật Bản. Chúng tôi sẽ tiếp tục đầu tư cải tiến công nghệ để mang lại các giải pháp đúc gang hiệu quả hơn trong tương lai. 👉 Nếu bạn đang tìm kiếm nhà máy đúc mẫu cháy tại Việt Nam hãy liên hệ với chúng tôi.

Công nghệ đúc cát tươi gang cầu (FCD), gang xám (FC)

Diesel Sông Công (Disoco) chuyên đúc khuôn cát tươi các sản phẩm từ vật liệu gang xám (FC) và gang cầu (FCD). Chúng tôi áp dụng tự động toàn bộ quy trình đúc khuôn cát tươi, với năng lực sản xuất cao, đảm bảo khả năng cung ứng sản phẩm ổn định. Chúng tôi đã đầu tư công nghệ đúc - rót khuôn cát tươi thuộc dòng FCMX được chuyển giao công nghệ từ công ty Sinto - Nhật Bản. Đây là dây chuyền tự động hoàn toàn từ khâu trộn hỗn hợp, làm khuôn cát, rót kim loại nóng chảy vào khuôn đến việc phá dỡ khuôn. Từ đó, chúng tôi có thể kiểm soát độ chính xác của linh kiện đúc gang xám và gang cầu, đồng thời tối ưu hóa chi phí sản xuất. Các linh kiện đúc có độ chính xác cao, ngoại quan đẹp, thành phần bên trong vật đúc ổn định, đặc biệt phù hợp với các sản phẩm yêu cầu cao về độ bền cơ học, độ mài mòn như linh kiện ô tô và máy móc công nghiệp. - Đặc điểm nổi bật của công nghệ đúc cát tươi tại DISOCO】 + Tự động hóa toàn bộ quy trình: từ khâu trộn hỗn hợp, làm khuôn cát, rót kim loại nóng chảy vào khuôn đến việc phá dỡ khuôn đều được tự động hóa hoàn toàn, áp dụng cho cả FC và FCD, giúp tối ưu hóa chất lượng, chi phí và năng suất. + Tính cạnh tranh về chi phí: Với năng lực sản xuất 15.000 tấn/năm và tốc độ rót gang 30 giây/khuôn, chúng tôi có thể sản xuất hàng loạt với chi phí tối ưu. + Trang bị thiết bị hiện đại: 2 dây chuyền FCMX từ công ty Sinto - Nhật Bản nâng cao chất lượng sản phẩm và hiệu suất sản xuất. + Chủ động trong thiết kế khuôn đúc: nhằm đảm bảo độ chính xác và sự ổn định trong cung ứng sản phẩm. + Sản xuất khép kín: Có thể đáp ứng các công đoạn sau đúc như gia công cơ khí, xử lý nhiệt và lắp ráp. + Đội ngũ kỹ thuật viên lành nghề: Trong tổng số 850 nhân viên có hơn 160 kỹ sư tay nghề cao, giàu kinh nghiệm. + Đáp ứng yêu cầu cao của khách hàng: Khoảng 70% khách hàng của chúng tôi là doanh nghiệp Nhật Bản, và chúng tôi luôn đáp ứng các tiêu chuẩn chất lượng nghiêm ngặt từ phía Nhật Bản. + Quản lý chất lượng: Tuân thủ các tiêu chuẩn quốc tế như ISO 9001 và IATF 16949, đảm bảo kiểm soát chặt chẽ sản phẩm đúc gang xám (FC) và gang cầu (FCD). - Thông số kỹ thuật linh kiện đúc gang + Vật liệu đúc: Gang xám (FC), gang cầu (FCD) + Dây chuyền sản xuất: 2 dây chuyền (1 tự động, 1 bán tự động), 4 lò nấu tại 2 xưởng + Năng lực sản xuất: khoảng 15.000 tấn/năm + Tốc độ rót gang: khoảng 30 giây/khuôn + Kích thước khuôn: tối đa 900 x 600 x 250 mm + Trọng lượng sản phẩm: từ 1kg đến 100kg + Lô hàng: Linh hoạt từ lô nhỏ đến lô lớn + Tiêu chuẩn chất lượng: ISO 9001, IATF 16949, ISO 50001, ISO 14001 - Ứng dụng Các sản phẩm đúc khuôn cát bằng vật liệu FC và FCD của chúng tôi được sử dụng trong nhiều ngành công nghiệp như: + Ngành ô tô: Vỏ động cơ, ống xả (FC) + Máy móc ngành may mặc và công nghiệp nhẹ: Thân máy may + Máy móc nông nghiệp - Hệ thống quản lý chất lượng và sản xuất + Quản lý chất lượng toàn diện: Áp dụng các hệ thống tiêu chuẩn quốc tế như ISO 9001, IATF 16949 để quản lý chất lượng sản phẩm + Công nghệ đúc khuôn cát tươi tiên tiến: Trang bị thiết bị hiện đại từ các nhà sản xuất Nhật Bản tạo khuôn cát chính xác cao, hạn chế tối đa các lỗi phát sinh do người thao tác như phình khuôn, vỡ khuôn…. + Nguồn nhân lực kỹ thuật ưu tú: Hơn 160 kỹ sư tay nghề cao, giàu kinh nghiệm DISOCO áp dụng công nghệ đúc khuôn cát tươi hoàn toàn tự động sản xuất linh kiện gang xám (FC) và gang cầu (FCD) với chất lượng cao và chi phí hợp lý, đảm bảo cung ứng ổn định và năng suất cao. Chúng tôi áp dụng hệ thống quản lý chất lượng nghiêm ngặt, sản phẩm đúc gang của chúng tôi có độ chính xác cao, bền chắc đáp ứng tiêu chuẩn khắt khe của các ngành công nghiệp như ô tô, máy công nghiệp và máy nông nghiệp. DISOCO sẽ tiếp tục cải tiến năng lực sản xuất, mang đến các linh kiện đúc gang chất lượng cao, đáp ứng linh hoạt hơn nữa nhu cầu thị trường. 👉 Nếu bạn đang tìm kiếm nhà máy đúc khuôn cát tươi tại Việt Nam hãy liên hệ với chúng tôi.

Thân máy DS60

Thân máy DS60 + Vật liệu: FC250 + Trọng lượng: 22,5 + Kích thước bao (mm): 307x249x263 + Công nghệ đúc Khuôn: Cát sét Thao: Phenix

Thân hộp HPN1636

Thân hộp HPN1636 + Vật liệu: FC250 + Trọng lượng: 8,0 + Kích thước bao (mm): 225x178x178 + Công nghệ đúc Khuôn: Cát sét Thao: Phenix

Hộp giảm tốc 10

Hộp giảm tốc 10 + Ký hiệu: GT10 + Kích thước (mm): L=390;B=252;H=482 + Công suất: 7,5kW(10hp) + Tỷ số truyền: 11

Thân hộp 07AD

Thân hộp 07AD + Vật liệu: FC250 + Trọng lượng: 7,4 + Kích thước bao (mm): 218x160x115 + Công nghệ đúc Khuôn: Cát sét Thao: Phenix

Thân hộp MK165

Thân hộp MK165 + Vật liệu: FC200 + Trọng lượng: 36,0 + Kích thước bao (mm): 462x345x288 + Công nghệ đúc Khuôn: Cát sét Thao: Phenix

Hộp số thủy 14B

Hộp số thủy 14B + Ký hiệu: HS14B + Kích thước (mm): L=350;B=313;H=590 + Công suất: 11kW(15hp) + Tỷ số truyền: Tiến 1/2,5;Lùi 1/1,9 + Khối lượng(Kg): 41

Hộp giảm tốc 15

Hộp giảm tốc 15 + Ký hiệu: GT15 + Kích thước(mm): L=435;B=257;H=496 + Công suất: 11kW(15hp) + Tỷ số truyền: 10 + Khối lượng(Kg): 34

CONTACT

Liên hệ