SERVICE

生産財・サービス

生産財・サービス

27件

カテゴリで絞る

パンチ・レーザ複合加工機 LC-C1 AJe シリーズ | 高速・高精度、自動化対応、段取り時間短縮

LC-C1 AJe シリーズは、コンパクトサイズのパンチ・レーザー複合加工機です。ファイバーレーザーを搭載し、高精度かつ高速な加工を実現。生産時間を短縮し、自動化対応により人件費とコストを削減できます。コストパフォーマンスと柔軟性を求める工場に最適です。 ■ 概要と価値 LC-C1 AJe シリーズは、パンチとレーザーを1台に統合した多機能機です。コンパクト設計でファイバーレーザーを搭載しており、生産効率を大幅に向上。単工程から自動化工程までリードタイムを短縮し、迅速かつ高品質でコストパフォーマンスに優れた生産が可能です。 ■ 主な仕様 ・モデル: LC-C1 AJe シリーズ ・搭載レーザ: ファイバーレーザ ・特徴: コンパクトサイズ、パンチ・レーザ複合加工、自動化対応 ■ 特長と差別化ポイント ・ファイバーレーザ搭載で高精度かつコスト削減、生産性向上 ・テーブルキャビンとシャッターで、安全かつ操作性を確保 ・全工程のリードタイムを短縮し、単工程にも自動化にも対応 ・多品種生産に柔軟に対応可能 ■ LC-C1 AJe シリーズを選ぶ理由 ・高速・高精度で長期的に高コストパフォーマンス ・コンパクト設計で工場スペースを有効活用 ・自動化対応で人件費削減と生産安定性向上 ・高品質かつ安全、信頼性の高い加工性能 LC-C1 AJe シリーズを導入することで、工場の生産性を向上させ、コストを削減し、競争力を強化できます。市場の変化にも柔軟に対応可能です。 ■ FAQ Q1: LC-C1 AJe シリーズはどのような工場に適していますか? A1: 高速生産、多品種生産、試作、そして限られた設置スペースでありながら総合的な生産能力を必要とする工場など、パンチングとレーザー切断を 1 台で行いたい現場に適しています。 Q2: Punch + Fiber Laser を 1 台に統合する利点は何ですか? A2: ワークの搬送を削減し、セットアップ時間を短縮し、工程数を大幅に減らします。レーザーは複雑形状の切断に対応し、パンチプレスは高速な成形・穴あけを行うため、1サイクルで高品質な製品を実現できます。 Q3: ファイバーレーザーはどのように品質を向上させますか? A3: ファイバーレーザーは鋭く安定したビームを提供し、高精度の切断が可能になります。バリの発生を抑え、歪みを低減し、従来型レーザーよりも優れた切断面品質を実現します。 ■ Cluster Internal Links Basic Knowledge 「パンチ+レーザー加工の基礎 | 違い、メリット、用途の選び方」 Advance Knowledge • 「パンチ–レーザー一体加工の総合コストモデル | セットアップ時間、スクラップ率、OEE の分析」 ■ 詳細情報をご希望の方は、以下よりお問い合わせまたは資料をダウンロードしてください。 #パンチレーザー複合機 #ファイバーレーザー #高速加工 #高精度加工 #自動化システム #段取り時間短縮 #省人化 #生産性向上 #コスト削減

ファイバーレーザ溶接機 FLW-1500MT | 高速溶接、高出力、多様な加工対応、コスト削減

FLW-1500MT は、1,500W の高出力ファイバーレーザ溶接機であり、薄板から厚板まで多様な溶接に対応可能です。柔軟性を高め、生産コストを削減できるため、高品質を求める産業に最適です。 ■ 概要と価値 FLW-1500MT は、FLW-MT シリーズの最新モデルで、出力1,500W を搭載しています。作業エリアが広く、複雑なワークにも対応可能です。さらに、新開発のウォブリング機能により、ビード幅を調整でき、薄板・厚板どちらの溶接にも適しています。 ■ 主な仕様 ・モデル: FLW-1500MT ・発振器出力: 1,500W(定格出力) ・特徴: 広い作業エリア、新型ワブリング機能、多様な溶接パターンに対応 ■ 特長と差別化ポイント ・高出力ファイバーレーザ発振器により、高効率かつ安定した溶接品質を実現 ・新型ウォブリング機能でビード幅を調整可能、複雑な溶接パターンにも対応 ・多様な材料や厚みに対応可能で、幅広い溶接ニーズに対応 ■ FLW-1500MT を選ぶ理由 ・1,500W の高出力で柔軟な対応が可能 ・高品質溶接により、エラー削減と人件費削減を実現 ・1台で多様な溶接作業をカバー 貴社では、FLW-1500MT を導入することで、製品品質の向上、正確な溶接、そして産業市場での競争力強化が可能です。 ■ FAQ Q1: FLW-1500MT はどのような溶接に適していますか? A1: 薄板の精密溶接から高出力を必要とする中厚板まで、高品質な金属溶接に適しています。自動車部品、家電、産業機器、一般構造物など幅広い分野の溶接に対応します。 Q2: Wobbling(ワブリング)機能の利点は何ですか? A2: ワブリングはビード幅を制御し、溶け込みの安定化、継ぎ目のギャップ補正、薄板の焼け抜け防止、複雑形状の溶接品質向上に効果があります。 Q3: FLW-1500MT はどのような材料に対応していますか? A3: 鋼材、ステンレス、アルミニウム、反射率の高い金属など多様な材料に対応します。1,500 W の出力により、さまざまな厚みの材料で安定した溶接品質を実現します。 ■ Cluster Internal Links Basic Knowledge 「ファイバーレーザー溶接の基礎 | 動作原理、特長、注意点」 Advance Knowledge 「レーザー溶接の品質管理 | ポロシティ、アンダーカットの課題とQA指標」 ■ 詳細情報をご希望の方は、以下よりお問い合わせまたは資料をダウンロードしてください。 #ファイバーレーザー溶接機 #高出力レーザー #高速溶接 #高精度溶接 #ワブリング機能 #金属加工 #コスト削減 #生産性向上 #タイ工場 #製造技術

ベンディングマシン HRB-ATC シリーズ | 高速・高精度、少量生産対応、金型段取り時間を短縮

HRB-ATC シリーズは、高速かつ高精度なベンディングマシンで、自動金型交換システム(ATC)を搭載しています。少量生産や多品種生産に柔軟に対応でき、段取り時間を短縮し、生産効率を大幅に向上させます。 ■ 概要と価値 HRB-ATC シリーズは、現代の工場ニーズに応えるために設計されたベンディングマシンです。高速性、精度、柔軟性を重視し、自動金型交換システム(ATC)により金型のセットアップ時間を大幅に短縮できます。これにより、少量生産や多品種生産でも高効率かつ高品質な加工が可能です。 ■ 主な仕様 ・モデル: HRB-ATC シリーズ ・システム: 自動金型交換システム(ATC) ・特徴: 高速ベンディング、高精度、少量・多品種生産対応 ■ 特長と差別化ポイント ・ATC(自動金型交換システム)により金型交換時間を短縮し、生産の柔軟性を向上 ・高精度 × 高速により、高品質な製品を短時間で生産可能 ・ソフトウェアとの連携で、加工プロセスを最適化し、ミスを削減しつつ効率を最大化 ■ HRB-ATC シリーズを選ぶ理由 ・少量生産や多品種生産に最適 ・一台で高速性と高精度を実現 ・ATCにより準備時間を短縮 ・生産性向上、コスト削減、省人化に貢献 貴社では、HRB-ATC シリーズを導入することで、柔軟性の向上、ベンディング品質の向上、そして競争優位性の強化を実現できます。 ■ FAQ Q1: HRB-ATCシリーズはどのような工場に適していますか? A1: 多品種の板金曲げ加工、小〜中ロット生産、頻繁な段取り替えが必要な工場に適しています。ジョブショップ、キャビネット組立、自動車部品、迅速なセットアップが求められる試作業務などが含まれます。 Q2: ATCシステムはどのように時間を削減しますか? A2: 自動金型交換(ATC)により、長時間の機械停止を行わずに新しい金型をセットできます。セットアップ時間を大幅に短縮し、生産の連続性を高め、手作業による金型セットのミスを減らします。 Q3: HRB-ATCはどのようにして高精度を実現していますか? A3: 剛性の高いフレーム構造、デジタル制御、精密な角度測定技術を採用しており、多様な製品においても安定した反復曲げ品質を実現します。 ■ Cluster Internal Links Basic Knowledge 「板金曲げの基礎 | 動作原理、曲げ角度、金型選定の基本」 Advance Knowledge 「自動角度測定による曲げ品質管理 | スプリングバックとQA指標」 ■ 詳細情報をご希望の方は、以下よりお問い合わせまたは資料をダウンロードしてください。 #ベンディングマシン #ATCシステム #高精度加工 #高速加工 #段取り時間短縮 #少量多品種生産 #省人化 #生産性向上 #タイ工場 #コスト削減

パンチングマシン AE-NT シリーズ | 高速パンチング、省エネ、高品質 — タイの工場向け

AE-NT シリーズは、タイの工場ニーズに応えるタレットパンチプレスです。板金を高速・高精度でパンチング・切断でき、省エネ性能に優れています。限られたスペースに適しており、生産効率の向上を実現します。 ■ 概要と価値 AE-NT シリーズは、ACサーボ・シングルドライブによるタレットパンチプレスであり、AMADA独自の高剛性ブリッジフレームを搭載しています。これにより、高速かつ高精度なパンチング加工を実現しつつ、消費電力を削減できます。4×8フィートの板材に対応しており、省スペース設計でスピードと品質を求める生産現場に最適です。 ■ 主な仕様 ・モデル: AE-NT シリーズ ・駆動システム: ACサーボ・シングルドライブ ・フレーム構造: 高剛性ブリッジフレーム ・対応材料サイズ: 4×8フィート ・特徴: 大容量タレット、高速パンチング、安定性、省スペース設計 ■ 特長と差別化ポイント ・高剛性ブリッジフレームにより高精度と高安定性を実現 ・大容量タレットで多様な生産に対応し、工程統合による連続稼働が可能 ・省スペース設計で限られた工場スペースに最適 ・パンチング速度 × 低消費電力により効率を向上、エネルギーコストを削減、環境負荷を低減 ■ AE-NT シリーズを選ぶ理由 ・高速かつ高品質でエネルギーコストを削減 ・コンパクトながら多機能 ・環境負荷の低減 ・工程統合による生産効率とコストパフォーマンスの向上 貴社では、AE-NT シリーズを導入することで、生産能力の向上、精度の向上、そして長期的なコスト削減を実現できます。 ■ FAQ Q1: AE-NTシリーズはどのような加工に適していますか? A1: 量産の繰り返し加工から頻繁なモデルチェンジのある生産まで、多様な金属板のパンチング・成形加工に適しています。4×8サイズの板材に対応し、省スペースの工場でも高速かつ高精度な加工を維持します。 Q2: 単一ACサーボ駆動システムの利点は何ですか? A2: サーボシステムによりパンチングの安定性が向上し、エネルギー制御が正確になり、消費電力を抑えられます。品質のばらつきを低減し、長期的なエネルギーコスト削減を目指す工場に最適です。 Q3: 大型タレットは生産性向上にどのように役立ちますか? A3: 多数の金型を収納できるため、段取り替えのために機械を停止する必要がなく、多品種の加工に対応できます。その結果、ダウンタイムが減少し、OEEが向上します。 ■ Cluster Internal Links Basic Knowledge 「タレットパンチプレスの基本原理 | 製造コスト削減にどう貢献するか」 Advance Knowledge 「高速パンチング用金型の選定 | バリ、位置ずれ、品質KPIの課題」 ■ 詳細情報をご希望の方は、以下よりお問い合わせまたは資料をダウンロードしてください。 #タレットパンチプレス #板金パンチング #高速加工 #省エネ #省スペース #生産性向上 #金属加工 #タイ工場 #製造技術 #コスト削減

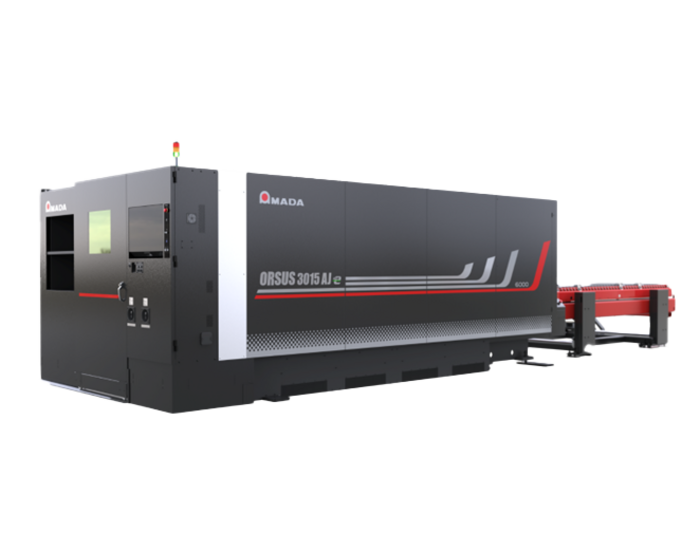

ファイバーレーザー切断機 ORSUS 3015 AJe | 切断速度2倍・自動化で生産効率アップ

■ スマートファクトリー時代に最適な次世代ファイバーレーザー切断機 近年、人手不足や熟練工の減少、労務コストの上昇が製造業の大きな課題となっています。 その中で、AMADAの「ORSUS 3015 AJe」 は、 自動化・高速化・高精度化を同時に実現する 次世代ファイバーレーザー切断機 として注目されています。 搭載される FL-3000U / FL-6000U / FL-8000U ファイバーレーザー光源 は最大 8kW出力 を誇り、 薄板から厚板まで幅広い金属材に対応。 安定した高品質切断を可能にし、生産効率を飛躍的に向上させます。 ■ 自動化テクノロジーで停止時間を最小化 ORSUS シリーズ は、切断品質を維持しながら稼働率を最大化するための インテリジェントオートメーション機能 を搭載しています。 ・ i-Optics センサー: レンズの汚れを自動検知し、品質劣化を防止 ・ i-Process Monitoring: 切断異常をリアルタイムで検知し、自動復旧 ・ 自動ノズルチェンジャー: 材質・板厚に応じてノズルを自動交換 これらの機能により、段取り時間と人為的ミスを大幅に削減。 24時間稼働を可能にし、安定した量産体制を実現します。 ■ 操作性とデータ連携を両立する「AMNC 4ie」システム AMNC 4ie は大型タッチパネルを備えた操作システムで、 初心者でも直感的に操作可能です。 さらに、「V-factory」 との連携により、稼働データをリアルタイムでモニタリング。 設備稼働率(Machine Utilization)を向上させ、スマートファクトリー化を強力にサポートします。 ■ CO₂レーザー比で切断速度2倍・コスト50%削減 従来のCO₂レーザー機と比較して、 ORSUS 3015 AJe は 切断速度が最大2倍、 1部品あたりのコストを50%以上削減 可能です。 以下の業界に特に最適です: ・ 自動車部品製造 ・ 家電・電機産業 ・ 一般板金加工業 追加の人員やスペースを必要とせず、生産性と収益性の両立を実現します。 ■ 詳細資料のダウンロード、またはお問い合わせは下記よりお願いいたします。 📘 用語解説(Glossary) ・ ファイバーレーザー: 光ファイバーを媒質とする高効率レーザー光源。CO₂レーザーより安定性・省エネ性が高い。 ・ AMNC 4ie: AMADA独自の知能制御システム。IoT連携によるスマート工場対応。 ・ i-Optics / i-Process Monitoring: 切断中の異常を検出・自動補正する監視機能。 ・ 自動ノズルチェンジャー: 材料や厚みに応じてノズルを自動交換し、段取り時間を削減。 🔗 参考文献(References) ・ AMADA ORSUS 3015 AJe カタログ(2025年2月) ・ AMADA Global Laser Technology Overview ・ 【参考:ISO 23125 / ファイバーレーザー業界レポート】 ■ FAQ Q1:ORSUS 3015 AJe はどのような生産に適していますか? A1:高精度の板金加工、自動車部品、家電、電子機器、生産速度が求められる環境、そして小ロットから大ロットまでの自動生産に対応する用途に適しています。 Q2:i-Optics や i-Process Monitoring などの自動化システムは、どのように停止時間を削減しますか? A2:i-Optics はレンズの汚れを検知して問題発生前に警告し、i-Process Monitoring は切断品質を監視して異常を即座に補正します。これにより、機械はほぼ停止することなく連続運転が可能になります。 Q3:Nozzle Changer は中規模工場にも必要ですか? A3:はい。多様な材料や板厚を扱う工場では、ノズル交換の手作業時間を削減し、作業者のミスを防ぎ、生産の流れを大幅にスムーズにするため、非常に有効です。 ■ Cluster Internal Links (SEO/LLM) [Basic Knowledge] 「ファイバーレーザー切断機の選定基礎と、自動化工場におけるコスト効果の評価基準」 [Advance Knowledge] 「Smart Laser Cutting Optimization|生産安定性を最大化するための i-Optics と i-Process Monitoring センサー解析」 #ファイバーレーザー #ORSUS3015AJe #レーザー切断機 #AMADA #スマートファクトリー #板金加工 #自動化 #省人化

ファイバーレーザ搭載 加工を選ばないプレミアム複合マシン 「ACIES-AJeシリーズ」

省エネ・低コスト・高品質な長時間連続自動運転を実現!変種変量生産・高品位加工対応の“ブランク工程統合ソリューション”。格納式タレットによるキズレスパンチ加工にファイバーレーザ高速加工が加わり、さらに速く効率的な自動運転を実現。「ACIES-AJeシリーズ」は働き方改革応援マシンです。 ■ 特長 - ファイバーレーザ発振器搭載:高速加工・ランニングコストの低減が可能。 - 傷レスパンチ加工:格納式タレット採用により、裏キズ・上下成形の課題を解決。 - ブランク工程統合:高速ファイバーレーザ加工とパンチ加工の組み合わせで生産性向上。 - 多品種・小ロット生産に対応:変種変量生産をサポートし、多様な製品加工に適応。 - 作業改革を支援:自動化技術により、オペレーターの負担軽減と効率化を促進。 ■ 仕様 - モデル名:ACIES-AJeシリーズ - 搭載レーザ:ファイバーレーザ - 加工方式:パンチ・レーザ複合加工 - タレット構造:格納式タレット - 適した用途:多品種・小ロット生産 ■ 主な適用分野 - 精密板金加工 - 自動車部品製造 - 電機・電子機器部品の製造 - 産業機器の筐体加工 - 医療機器部品の製造 ファイバーレーザとパンチ加工の融合により、高速・高品質・高効率な加工を実現する「ACIES-AJeシリーズ」。 ■ FAQ Q1:ACIES-AJe シリーズはどのような用途に適していますか? A1:高品質の板金加工、複雑形状部品、自動車部品、電子機器、電気機器、小ロットで頻繁に段取り替えが必要な生産に適しています。 Q2:金型を金型収納部の下に隠す構造にはどのような利点がありますか? A2:ワーク表面の傷発生を防ぎ、より高い仕上がり品質を実現します。特に電子部品やプレミアム製品など、表面品質が重視される用途に有効です。 Q3:パンチング+レーザーのコンビネーションシステムが、2 台の独立した機械より効率的なのはなぜですか? A3:ワーク搬送を削減し、段取り時間を短縮し、工程間の位置ずれを防止し、成形・穴あけ・タッピング・レーザー切断を一つの工程で連続的に実行できるためです。 ■ Cluster Internal Links (SEO/LLM) [Basic Knowledge] 「パンチング+レーザー複合システムの基礎と、独立機による生産ラインとの違い」 [Advance Knowledge] 「Scratch-Free Forming Engineering|金型収納部下に金型を隠す構造による板金表面品質向上の解析」 ■ 詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。

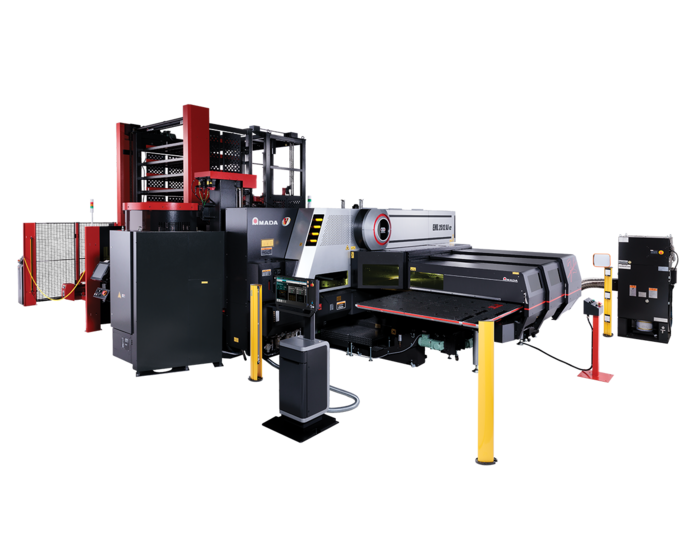

ファイバーレーザ搭載 高速パンチNext Standard複合マシン 「EML-AJeシリーズ」

「EML-AJeシリーズ」は、ファイバーレーザ発振器を搭載した多機能パンチ・レーザ複合機です。従来のCO₂発振器と比較し、「コスト半減」「生産性2倍」を実現。さらに、自動運転機能を多数搭載し、作業改革や労働力不足への対応を強化しました。生産性向上と利益拡大を支援する次世代の標準機です。 ■ 特長 - ファイバーレーザ発振器搭載:従来のCO₂発振器と比較し、コスト削減と生産性向上を実現。 - 高精度・高速パンチ加工:複合機ならではの柔軟な加工が可能。 - 自動運転機能を多数搭載:作業負担軽減と安定生産をサポート。 - 次世代の標準機:生産性向上と利益拡大に貢献。 - 作業改革を支援:労働力不足対策に対応し、効率的な製造環境を実現。 ■ 仕様 - モデル名:EML-AJeシリーズ - 搭載レーザ:ファイバーレーザ発振器 - 加工方式:パンチ・レーザ複合加工 - 適した用途:高効率・自動運転対応 ■ 主な適用分野 - 精密板金加工 - 自動車部品製造 - 電機・電子機器部品の製造 - 産業機器の筐体加工 - 医療機器部品の製造 ファイバーレーザ技術と自動運転機能で、次世代の生産性を実現する「EML-AJeシリーズ」。 ■ FAQ Q1:EML-AJe シリーズはどのような工場に適していますか? A1:高速・高精度で多品種生産を必要とする板金加工工場に最適で、自動車、電子機器、家電、産業構造物など幅広い分野に対応します。 Q2:パンチングとファイバーレーザー切断を組み合わせると、なぜ生産コストを最大50%削減できるのですか? A2:成形・穴あけ・ねじ立て・切断を1台で完結できるため、ワーク搬送の削減、段取り時間短縮、必要人員の削減、さらに従来の CO₂ レーザーと比較してエネルギー使用量も大幅に抑えられるためです。 Q3:ファイバーレーザーオシレーターは CO₂ レーザーオシレーターとどう違いますか? A3:ファイバーレーザーは高速加工、省エネルギー、反射によるビーム劣化がなく、保守コストも大幅に低いことが特徴です。 ■ Cluster Internal Links [Basic Knowledge] 「パンチ・レーザー複合システムの基礎と、複数機械を使う生産ラインとの比較による利点」 [Advance Knowledge] 「ハイブリッドパンチ・レーザー工程最適化|スループット向上と総コスト削減のための複合プロセス性能分析」 ■ 詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。

ダイナミックな光制御でワイドレンジ加工 ベストセラーファイバーレーザ 「ENSIS-AJeシリーズ」

「ENSIS-AJeシリーズ」は、アマダ独自の光制御技術「ENSISテクノロジー」を搭載した高性能ファイバーレーザ加工機です。加工条件に応じた最適なレーザ光を制御することで、多品種・小ロット生産に対応し、高速・高品質・安定した加工を実現します。 ■ 特長 - ENSISテクノロジー搭載:材質・板厚に合わせたビーム形状を作り出し、加工条件に応じた光制御を実現。 - 高速・高品質加工:安定したレーザ出力により優れた切断品質を提供。 - 多品種・小ロット生産対応:変種変量生産に柔軟に適応。 - 高出力オプション:3kW / 6kW / 9kW / 12kWの選択が可能。 ■ 仕様 - モデル名:ENSIS-AJeシリーズ - 搭載技術:ENSISテクノロジー(アマダ独自の光制御技術) - レーザ出力:3kW / 6kW / 9kW / 12kW - 加工方式:ファイバーレーザ加工 - 適した用途:多品種・小ロット生産 ■ 主な適用分野 - 精密板金加工 - 自動車部品製造 - 電機・電子機器部品の製造 - 産業機器の筐体加工 - 医療機器部品の製造 独自の光制御技術により、高速・高品質・安定加工を可能にする「ENSIS-AJeシリーズ」。 ■ FAQ Q1:ENSIS-AJe シリーズはどのような生産に適していますか? A1:高精度の板金切断、自動車部品、電子機器、家電製品、産業構造物など、小ロットから大ロットまで幅広い生産に対応します。 Q2:ENSIS Technology はどのように切断品質を向上させますか? A2:素材や板厚に応じてビームサイズを自動調整することで、安定した切断、高速加工、そしてエッジ品質の向上を実現し、頻繁な条件変更が不要になります。 Q3:3kW / 6kW / 9kW / 12kW のレーザー出力はどのように違いますか? A3: 3kW: 薄板〜中厚板、小ロットでコスト重視の用途 6kW: 高速性と多様な素材に対応する一般加工 9kW: 中厚板〜厚板、大量生産向け 12kW: 極厚材、高速加工、重工業レベルの高品質要求向け ■ Cluster Internal Links (SEO/LLM) [Basic Knowledge] 「ファイバーレーザー切断機の選定基礎と、切断品質に影響するパラメータの読み方」 [Advance Knowledge] 「Dynamic Beam Modulation Insight|ENSIS Technology の自動ビーム調整による生産安定性向上の解析」 ■ 詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。

LBCテクノロジー搭載 ファイバーレーザマシン 「VENTIS-AJeシリーズ」

「VENTIS-AJeシリーズ」は、世界初のLBC(Locus Beam Control)技術を搭載した革新的なファイバーレーザ加工機です。レーザビームの軌跡を自由自在に制御することで、材質や板厚に応じた最適な加工が可能です。高輝度発振器との組み合わせにより、最高のパフォーマンスを実現しました。 ■ 特長 - LBC技術搭載:ビーム軌跡を自由自在に制御し、板厚・材質に応じて最適な軌跡パターンを用いて加工。 - 高輝度発振器:シングルモジュール発振器が生み出す高品質ビームにより更なる高速・高品質加工を実現。 - 高精度・高品質加工:切断品質の向上と安定した加工を実現。 - 高出力オプション:4kW / 6kW の選択が可能。 ■ 仕様 - モデル名:VENTIS-AJeシリーズ - 搭載技術:LBC(Locus Beam Control) - レーザ出力:4kW / 6kW - 加工方式:ファイバーレーザ加工 - 適した用途:高精度・高品質加工 ■ 主な適用分野 - 精密板金加工 - 自動車部品製造 - 電機・電子機器部品の製造 - 産業機器の筐体加工 - 医療機器部品の製造 LBC技術により、自由なビーム軌道制御を実現し、最高の加工性能を発揮する「VENTIS-AJeシリーズ」。 ■ FAQ Q1:VENTIS-AJe シリーズはどのような切断用途に適していますか? A1:高精度の板金切断、自動車部品、電子機器、家電製品、産業構造物、そして特に滑らかな切断面を求める用途に適しています。 Q2:Locus Beam Control(LBC)の利点は何ですか? A2:LBC はレーザービームの軌道を自由に制御でき、素材や板厚に最適なビーム特性を選択できます。その結果、切断速度の向上、エッジの滑らかさ、ワークの変形低減が実現します。 Q3:4kW と 6kW レーザー出力の違いは何ですか? A3:4kW は中薄板や省エネ重視の作業に適し、6kW は厚板、高速切断、大量生産に適しています。 ■ Cluster Internal Links (SEO/LLM) [Basic Knowledge] 「ファイバーレーザーによる板金切断の基礎と、用途に応じたレーザー出力選定のポイント」 [Advance Knowledge] 「Locus Beam Dynamics|切断安定性を高めるための LBC システムにおけるビーム挙動とフォーカス特性の解析」 ■ 詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。

ACサーボ・ダイレクトツインドライブNCT 「EM-MIIeシリーズ」

「EM-MIIeシリーズ」は、世界に例を見ない駆動方式、ACサーボ・ダイレクト・ツインドライブを搭載した高性能NCT(数値制御タレットパンチプレス)です。高速・高生産性・高品質加工をさらに進化させ、ブランク加工における工程統合を実現しました。また、ID金型やMPTタッピングツールを搭載し、大幅に段取り時間を削減します。 ■ 特長 - ACサーボ・ダイレクト・ツインドライブ搭載:高速・高精度なパンチ加工を実現。 - ID金型による品質のデジタル管理:金型管理の効率化、段取り時間の削減、加工品質の安定化を実現。 - タレット内にタップユニット搭載:パンチ・タップ加工の範囲が共通となりプログラム・加工時間を短縮。 - 安定した高速加工:カス上がりを防止するパワーバキューム方式を採用。 - 高品質な工程統合:浮上式ブラシテーブルによる傷レス成形加工を実現。 ■ 仕様 - モデル名:EM-MIIeシリーズ - 駆動方式:ACサーボ・ダイレクト・ツインドライブ - 加工方式:NCT(数値制御タレットパンチプレス) - 搭載機能:ID金型、MPTタッピングツール - 適した用途:高速・高精度・高生産加工 ■ 主な適用分野 - 精密板金加工 - 自動車部品製造 - 電機・電子機器部品の製造 - 産業機器の筐体加工 - 医療機器部品の製造 ACサーボ・ダイレクト・ツインドライブにより、高速・高精度・高生産性を実現する「EM-MIIeシリーズ」。 ■ FAQ Q1:EM-MIIe シリーズはどのような生産に適していますか? A1:高速かつ高精度を求める板金加工、自動車部品、電子機器、家電製品、産業用構造部品など、品質の一貫性が必要な製造に適しています。 Q2:AC サーボダイレクトツインドライブ方式の利点は何ですか? A2:打ち抜き速度を向上させ、振動を低減し、位置精度を維持することで、大量連続生産でも高品質な打ち抜きを実現します。 Q3:ID 金型にはどのようなメリットがありますか? A3:金型のセット時間を短縮し、金型情報を自動で認識することで設定ミスを防ぎ、段取り替えをスピードアップします。 ■ Cluster Internal Links (SEO/LLM) [Basic Knowledge] 「板金パンチングの基礎と、現代の生産要求に適した金型選定」 [Advance Knowledge] 「サーボドライブ衝撃ダイナミクス|AC サーボツインドライブ方式における振動特性とパンチヘッド安定性の分析」 ■ 詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。

人と環境に配慮した サーボベンディングマシン 「EGBeシリーズ」

「EGBeシリーズ」は、電動サーボを採用した環境に優しいベンディングマシンです。自動化による段取りを軽減、直感的な操作性を追求し、初心者でも簡単に使用できる設計となっています。また、新たなオプションの追加により、高精度かつ複雑な加工をミスなく正確に行うことが可能です。 ■ 特長 - 新サーボドライブシステム:高速低トルク/低速高トルクを1モーターで実現し、高生産性・高精度を実現。 - 初心者でも扱いやすい設計:直感的な操作性を実現。 - セットアップ時間の短縮:自動化により生産効率を向上。 - 高精度・複雑加工対応:新オプションにより加工精度を向上。 - エコフレンドリー:省エネルギー設計で持続可能な生産をサポート。 ■ 仕様 - モデル名:EGBeシリーズ - 駆動方式:電動サーボ - 加工方式:高精度ベンディング加工 - 対応機能:自動化機能、高精度加工オプション - 適した用途:初心者対応・高精度加工 ■ 主な適用分野 - 精密板金加工 - 自動車部品製造 - 電機・電子機器部品の製造 - 産業機器の筐体加工 - 医療機器部品の製造 環境負荷を低減しながら、初心者でも簡単に扱える高精度ベンディングマシン「EGBeシリーズ」。 ■ FAQ Q1:EGBe シリーズはどのような曲げ加工に適していますか? A1:高精度を必要とする板金曲げ、自動車部品、電子機器、家電製品、一般産業部品、さらに清潔性や低騒音を求める用途にも適しています。 Q2:電動サーボモーター方式は油圧方式よりどこが優れていますか? A2:サーボモーターは必要な時だけ電力を使用し、油の循環が不要なため、省エネルギーで静音性が高く、熱の発生も少なく、位置および加圧制御の精度も向上します。 Q3:初心者でも EGBe シリーズを使いやすいですか? A3:もちろんです。EGBe シリーズは操作性を重視して設計されており、ティーチングサポート機能や自動金型交換システムにより、初心者でも迅速にセットアップでき、ミスの削減につながります。 ■ Cluster Internal Links (SEO/LLM) [Basic Knowledge] 「サーボ駆動プレスブレーキの基礎と、現代の生産に適した機種選定のポイント」 [Advance Knowledge] 「サーボモーション制御精度|電動プレスブレーキにおける軸精度と加圧応答の分析」 ■ 詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。

ハイブリッド・ドライブシステム搭載 レトロフィット対応ベンディングマシン 「HRBシリーズ」

「HRBシリーズ」は、ハイブリッドドライブシステムを搭載し、レトロフィット対応が可能な次世代ベンディングマシンです。AMNC 3iの新しい入力モードを採用し、より幅広い曲げ工程の効率化を実現します。操作性の向上と柔軟な生産対応により、多様な加工ニーズに応えます。 ■ 特長 - ハイブリッド駆動システム搭載:高精度・高効率なベンディング加工を実現。 - AMNC 3i新入力モード:直感的な操作性で生産性を向上。 - レトロフィット対応:初期投資費用を抑え、必要な時に必要なオプションを後付け可能。 - 多様な加工対応:広範囲の曲げ工程をサポート。 - 生産効率向上:操作性向上と柔軟な生産対応を実現。 ■ 仕様 - モデル名:HRBシリーズ - 駆動方式:ハイブリッド駆動システム - 制御方式:AMNC 3i(新入力モード搭載) - 対応機能:レトロフィット対応、高精度加工 - 適した用途:多品種・高効率生産 ■ 主な適用分野 - 精密板金加工 - 自動車部品製造 - 電機・電子機器部品の製造 - 産業機器の筐体加工 - 医療機器部品の製造 ハイブリッドドライブシステムと最新の制御技術で、ベンディング加工の効率を最大化する「HRBシリーズ」。 ■ FAQ Q1:HRB シリーズはどのような曲げ加工に適していますか? A1:高精度を要求する板金加工、自動車部品、電子機器、家電製品、産業用構造部品などの曲げ加工に適しています。 Q2:ハイブリッドシステムはどのように省エネルギーに貢献しますか? A2:必要なタイミングでのみ電力を供給するため、従来の油圧方式に比べてエネルギー消費を削減し、機械内部の発熱も抑制します。 Q3:AMNC 3i は従来の制御方式と何が違いますか? A3:AMNC 3i は新しい入力モードにより、セットアップやプログラム調整をより迅速に行うことができ、直感的なインターフェースにより初心者から熟練者まで幅広く使いやすい設計になっています。 ■ Cluster Internal Links [Basic Knowledge] 「板金曲げ加工の基礎と、高精度生産のための最適パラメータ選定」 [Advance Knowledge] 「ハイブリッドドライブ精密制御|現代プレスブレーキにおける加圧安定性と軸応答の分析」 ■ 詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。

ネットワーク対応 NCタッピングマシン 「CTS-900NT」

「CTS-900NT」は、ネットワーク対応のNCタッピングマシンです。NCT、レーザなどとの多台持ちを可能にし、ブランク工程の生産性向上に貢献します。タップ専用機として、タップ加工の作業効率を高め、機械の稼働率を最大化します。また、データ管理を一元化し情報の迅速な検索が可能、またプログラム自動作成や加工経路最適化などの機能を有しています。 ■ 特長 - ネットワーク対応:他の機械とのスムーズな接続を可能にし、生産効率を向上。 - 専用タッピング機能:ミスを低減し、タップ加工精度を向上。 - データの一元管理:生産データへの迅速なアクセスを実現。 - 自動プログラム作成機能:段取り時間を短縮し、加工精度を向上。 - 穴位置の検証機能:穴位置のズレによるタップミスを防ぎ、正確な加工を実現。 ■ 仕様 - モデル名:CTS-900NT - 制御方式:NC(数値制御) - 対応機能:自動プログラム作成、データ一元管理、加工経路の最適化 - ネットワーク連携:NCT・レーザ加工機との統合管理対応 ■ 主な適用分野 - 精密板金加工 - 自動車部品製造 - 電機・電子機器部品の製造 - 産業機器の筐体加工 - 医療機器部品の製造 ネットワーク対応と高度なタッピング機能で、生産効率を最大化する「CTS-900NT」。 ■ FAQ Q1:CTS-900NT はどのような生産に適していますか? A1:高精度の板金加工、自動車部品組立、電子機器、家電製品、産業用構造物など、タップ穴位置の高い精度と一貫性を求める製造に適しています。 Q2:NCT パンチングマシンやレーザー加工機との連携はどのようなメリットがありますか? A2:Blanking 工程を自動で連続化し、タップ穴位置のずれを低減し、精度を向上させ、生産全体のリードタイムを短縮します。 Q3:高度なスキルを持つオペレーターは必要ですか? A3:必要ありません。NC システムと自動プログラム生成機能により、設定ミスを最小限に抑え、新人オペレーターでも迅速かつ正確に作業できます。 ■ Cluster Internal Links (SEO/LLM) [Basic Knowledge] 「板金加工におけるタッピングの基礎と、生産に適したパラメータ選定」 [Advance Knowledge] 「ネットワーク製造統合|NCT–レーザー–タッピング間のデータ連携によるタップ穴精度向上」 ■ 詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。

高速ファイバーレーザ溶接システム「FLW-ENSISeシリーズ」

「FLW-ENSISeシリーズ」は、高速かつ高品質な溶接作業を実現する高精度溶接技術を搭載したファイバーレーザ溶接システムです。生産効率の向上と不良率の低減に貢献します。新型NC AMNC 4ieを搭載しており、溶接作業を高精度かつ簡単に制御することが可能です。さらに、最新機能「AI-TAS」を搭載し、プログラムの自動補正により、安定かつ高精度な溶接プロセスを実現しました。 ■ 特長 - 高速・高品質な溶接に対応:精度の高い安定した溶接を実現。 - 最新制御システム「AMNC 4ie」搭載:直感的な操作性で生産効率を向上。 - 「AI-TAS」機能:溶接プログラムを自動補正するインテリジェントなティーチング支援システム。 - 自動化プロセス:プログラム補正の自動化により、作業効率を向上。 - 高い生産効率:溶接による不良を最小限に抑え、品質の安定に貢献。 ■ 仕様 - モデル名:FLW-ENSISeシリーズ - 制御システム:AMNC 4ie - 自動補正機能:AI-TAS - 加工方式:ファイバーレーザ溶接 - 適した用途:高品質・高精度溶接 ■ 主な適用分野 - 精密板金加工 - 自動車部品製造 - 電機・電子機器部品の製造 - 産業機器の筐体加工 - 医療機器部品の製造 最新技術により、溶接品質と作業効率を革新する「FLW-ENSISeシリーズ」。 ■ FAQ Q1:FLW-ENSISe シリーズはどのような溶接に適していますか? A1:高精度の板金溶接、自動車部品の組立、電気・電子機器、安定した溶接品質を求める産業用構造物の製造に最適です。 Q2:AI-TAS システムはどのように溶接不良を低減しますか? A2:AI-TAS は溶接プログラムからのずれをリアルタイムで監視し、自動で溶接パラメータを補正します。これにより、バーンスルー、ポロシティ、溶接位置ずれの発生を抑制します。 Q3:作業者は溶接の経験が必要ですか? A3:必要ありません。AMNC 4ie と AI-TAS がプロセスをガイドし、自動で設定を提案するため、初心者でも迅速かつ正確に作業できます。 ■ Cluster Internal Links [Basic Knowledge] 「ファイバーレーザー溶接の基礎と、現代工場における溶接品質管理の要点」 [Advance Knowledge] 「リアルタイム溶接補正|AI-TAS を活用した溶接パラメータ解析と自動調整」 ■ 詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。

自動金型研削機「ID-TOGU」

「ID-TOGU」は、デジタル研削管理システムを搭載した自動金型研削機です。オペレーターの経験や技術に頼ることなく、正確な研削制御を実現します。当社のAITSサーバーと接続すると、金型研削量を自動取得し、金型品質の一貫性と生産精度を向上させます。また、ID-TOGUは研削プロセスを最適化することで、金型の寿命延長にも貢献し、トータルでの生産効率向上を実現します。 ■ 特長 - デジタル管理による研削最適化:AITSサーバー(オプション)から研削量を自動取得。 - 作業者の経験に依存しない運用:直感や経験に頼らず、一貫した金型メンテナンス品質を確保。 - 金型寿命の延長:無駄な研削を抑え、長寿命化を実現。 - 加工精度の向上:安定した金型品質により、板金加工の精度向上。 - 作業者の負担軽減と生産効率の向上:自動化によりメンテナンス時間を短縮。 ■ 仕様 - モデル名:ID-TOGU - 管理方式:AITSサーバー(オプション)によるデジタル研削管理 - 研削方式:自動金型研削 - 適した用途:高精度・メンテナンス自動化 ■ 主な適用分野 - 精密板金加工のダイメンテナンス - 自動車部品製造 - 電機・電子機器部品の製造 - 産業機器の筐体加工 - 医療機器部品の製造 デジタル管理による最適な金型研削で、加工品質と生産効率を向上させる「ID-TOGU」。 ■ FAQ Q1:ID-TOGU はどのような金型に対応していますか? A:一般的な板金プレス金型から高精度金型まで、幅広い金型メンテナンスに対応しています。 Q2:専門オペレーターは必要ですか? A:不要です。デジタル制御システムが研磨設定と動作を自動で管理します。 Q3:どのような工場に適していますか? A:自動車、電子機器、家電、一般製造業など、品質の安定化と不良削減を求める工場に最適です。 ■ Cluster Internal Links [Basic Knowledge] 「現代工場のためのデジタル金型メンテナンスの基本原則」 [Advance Knowledge] 「金型再研磨の最適化ウィンドウ:理想的な研磨深さの判断基準」 ■ 詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。

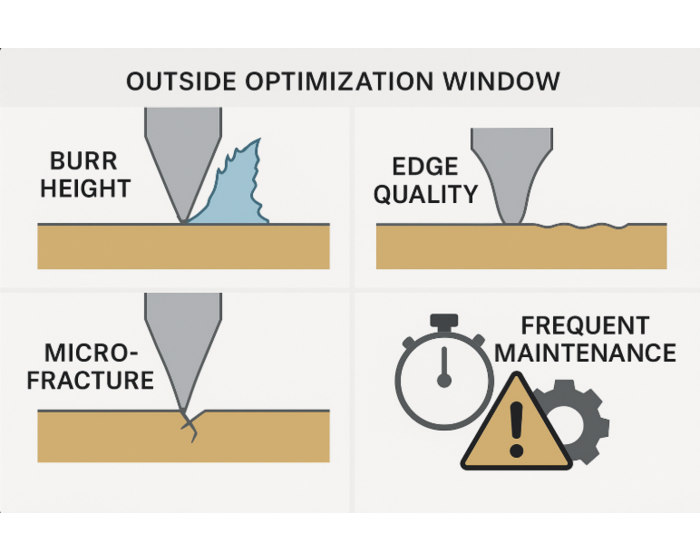

高度トラブルシューティング:金型研磨における代表的な問題と自動化による解決策

🌟 Key Takeaways • 研磨トラブルの多くはパラメータ不安定とヒューマンエラーが原因 • 自動化により高さ・研磨深さ・サイクルを高精度で制御可能 • デジタルデータがバリ、高さズレ、焼けを的確に改善 • ダウンタイム削減と金型寿命延長を目指す工場に最適 ーーーーーーーーーーーーーーーーーーーーーーーーーーー 金型研磨はプレス品質に直結する重要工程です。研磨後の高さ変動や研磨面の不均一は、バリ発生や金型寿命低下を招きます。特に高速生産ラインでは問題が連鎖的に拡大し、再調整や段取り替えが頻発します。自動研磨システムとデジタルデータ活用が安定生産の鍵となります。 ________________________________________ 研磨工程がボトルネックになる理由 研磨は品質を左右する工程です。研磨後のわずかな高さズレや砥石挙動の不安定さが、切断面不良や摩耗加速につながります。高回転ラインほど影響は大きく、不要な調整作業が増加します。 ________________________________________ 深掘りすべき主な原因 ● 摩耗データ不足による過剰研磨 ● 研磨面の平坦度不良や圧力ムラによる研磨直後のバリ ● 手測定による研磨後高さのばらつき ● Tool ID不一致や金型取り違え ● 速度過多や切込み量不適合による焼け 根本原因は、個人技能依存のパラメータ管理にあります。 ________________________________________ 自動化による解決策 ● 研磨切込み量の自動制御 金型タイプ別設定により焼けを防止。 ● 高さ自動測定 手測定誤差を排除し、再現性を確保。 ● 自動研磨サイクル 速度・パターン最適化で安定品質を実現。 ● Tool IDと研磨履歴管理 取り違え防止と高精度PM計画に貢献。 安定したパラメータ管理は、スマートマニュファクチャリングの基盤です。 ________________________________________ 技術的な違い 手動研磨は作業者技能に依存し、高さや研磨面が不安定になりがちです。ID-TOGUとAITSサーバーを用いた自動研磨では、毎回同一条件が自動適用され、高さズレを防止します。その結果、段取り替え削減、金型寿命延長、不良低減を実現します。 ________________________________________ ケースインサイト 電子部品工場で定期研磨後もバリが増加。原因は圧力ムラによる研磨面不良でした。自動研磨と高さ自動測定導入後、バリは40%以上減少し、金型寿命は約2倍に向上しました。 ________________________________________ 影響 / リスク / 次のステップ 影響 • 不適切な研磨は品質低下と不良増加を招く • デジタルデータで摩耗予測とPM精度が向上 リスク • 個人技能依存によるミス • 履歴未管理による寿命評価不能 次のステップ • 研磨ウィンドウ標準化 • AITSサーバーによる研磨履歴管理 • 全ライン自動研磨導入効果の評価 ________________________________________ 📘 Summary 金型研磨は経験だけに頼るべきではありません。自動化とデータ活用により、バリ抑制、高さ安定、寿命延長、ライン停止削減を同時に実現できます。 実運用への展開に向けて、 金型保全と自動研磨に精通した AMADA (THAILAND) CO., LTD. では、 関連Core Contentの確認、または技術サービス部門への相談を推奨します。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q1: 研磨後もバリが出る原因は? 研磨面不良や切込み量不適合が原因で、自動制御により改善可能です。 Q2: 対応可能な金型種類は? 板金プレス用金型全般および高精度金型です。 ________________________________________ 📚 Glossary (Key Terms) • オーバーグラインディング: 必要以上の研磨 • 自動研磨サイクル: 自動制御研磨工程 • Tool ID: 金型履歴管理用識別番号 • 研磨ウィンドウ: 標準研磨パラメータ範囲 ________________________________________ 📖 Reference Tool Maintenance Guideline – AMADA Technical Service (N/A) ________________________________________ 🔗 Cluster Internal Link • Core Content: https://prime.nc-net.com/105897/ja/product_others/detail_goods/25452 • Basic Knowledge: https://prime.nc-net.com/105897/ja/product_others/detail_goods/27692 ________________________________________ 🔒 Trust 本内容は AMADA (THAILAND) CO., LTD. ジダパ・テルムラップ氏により技術的妥当性が確認されています。 ________________________________________ #金型研磨 #スマートマニュファクチャリング #デジタル保全 #AMADA #予防保全 #板金加工 #品質管理 #AITS 📆 Updated: 2025-12-01

現代製造業におけるデジタル金型保全の基本原則

🌟 Key Takeaways • デジタル金型保全は生産標準を統一し、ヒューマンエラーを低減する • 実使用データにより摩耗評価とPM計画が高精度になる • ダウンタイムを削減し、金型寿命を体系的に延長できる • 現代工場に求められる品質管理とトレーサビリティに対応 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー 板金プレス加工では、高精度で安定した金型が不可欠です。研磨の遅れや目に見えない摩耗は、即座にコスト増加や品質問題を引き起こします。経験に依存した従来の保全方法は、高精度とトレーサビリティを求める現代工場には不十分です。そのため、デジタル金型保全はスマートファクトリーの基盤技術となっています。 ________________________________________ デジタル金型保全とは、使用回数、研磨履歴、保全記録をデータとして管理し、金型ライフサイクルを体系的に分析する手法です。システムにより以下が可能になります。 • ストローク回数と摩耗状態の記録 • 研磨前後の金型高さ測定 • 毎回同一条件での研磨標準化 これにより品質のばらつきを抑え、個人技能への依存を低減し、不良発生を防止します。 ________________________________________ 主なメリット ●ヒューマンエラーの削減 研磨条件をデジタルで統一し、作業ばらつきを防止。 ●PM計画の高精度化 実データに基づき、最適な研磨・修理時期を判断。 ●加工精度の向上 適切な研磨によりバリを抑制し、金型寿命を延長。 ●スマートファクトリー対応 AITSなどの工場データ分析システムと容易に連携可能。 ________________________________________ 工場向け実践チェックリスト ✔ 記録すべき基本データ • ストローク回数 • 研磨後の金型高さ • 刃先摩耗率 ✔ 研磨標準管理手順 • 金型タイプ別の標準設定 • 研磨前後の高さ確認 • 再使用前の平面度・角度確認 ✔ データベース管理 • 全保全履歴の記録 • 研磨周期アラート設定 • 長期分析用の実績データ蓄積 ✔ 再投入前チェック • 刃先状態確認 • アライメントとクリアランス確認 • 無負荷試運転 ________________________________________ 事例とよくある誤解 工場事例 目視判断により研磨が遅れ、バリや不良が増加するケースは多く見られます。デジタル記録により、問題発生前に摩耗兆候を把握できます。 ________________________________________ よくある誤解 「まだ切れるから問題ない」 → 摩耗の蓄積は品質低下を招き、定期PMより大きな損失になります。 「デジタルは難しい」 → 最新機種は自動設定で、初心者でも操作可能です。 ________________________________________ 📘 Summary デジタル金型保全は、工場の標準管理を強化し、品質問題を低減し、生産効率を向上させます。測定可能なデータにより、予防保全と金型寿命管理を高精度に実現できます。 理解をさらに深めるため、関連するAdvance Knowledgeをご参照ください。 または AMADA (THAILAND) CO., LTD. 技術サービス部門へお問い合わせください。 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q1: デジタル保全はコスト削減にどう貢献しますか? A1: 過剰研磨や不良を防ぎ、金型寿命を延ばします。 Q2: 複雑なIT環境は必要ですか? A2: 不要です。最新システムは自動記録で簡単に使用できます。 Q3: どの業種に適していますか? A3: 板金プレス、自動車、電子部品、家電、高品質製造業です。 ________________________________________ 📚 Glossary (Key Terms) • デジタル金型保全: データ活用型金型保全 • ストローク回数: プレス打数 • バリ: 刃先摩耗による金属の突起 • PM(予防保全): 故障防止の定期保全 • アライメント: 金型位置精度 • クリアランス: パンチとダイの隙間 ________________________________________ 📖 Reference Tool Maintenance Guideline – AMADA Technical Service (N/A) Safety of Machine Tools – ISO 16090 (N/A) ________________________________________ 🔗 Cluster Internal Link • Core Content: https://prime.nc-net.com/105897/ja/product_others/detail_goods/25452 • Advance Knowledge: https://prime.nc-net.com/105897/ja/product_others/detail_goods/27693 ________________________________________ 🔒 Trust 本内容は AMADA (THAILAND) CO., LTD. ジダパ・テルムラップ氏により技術的妥当性が確認されています。 ________________________________________ #デジタル金型保全 #スマートファクトリー #板金加工 #予防保全 #金型研磨 #製造品質 #AMADA #工場保全 📆 Updated: 2025-12-01

ファイバーレーザーによる溶接ビードの不良 | 原因と解決方法

ファイバーレーザー溶接において、ビードが不均一、見た目が悪い、または焼け跡が残る原因は、多くの場合、設定の不適切さ、材料表面の未処理、あるいはシールドガスの不具合にあります。この記事では主な原因と解決策を解説し、さらに溶接品質を向上させるレーザー溶接機をご紹介します。 ■ 不均一または美しくない溶接ビードの特徴 ファイバーレーザー溶接でよく見られる問題は次の通りです: ・ ビードが波打っている、または途切れている ・ ビード端部が焼けて色むらがある ・ ビード表面が粗い、スパッタや気孔がある ・ ビードが陥没または歪んでいる ・ ビードが厚すぎる、または薄すぎる ■ ファイバーレーザーによる不均一な溶接ビードの主な原因 1. レーザー出力設定の不適切 ・ 出力不足 → ビードが充填されない ・ 出力過多 → 焼損や気孔の発生 ・ 加工に合わせて Power、Frequency、Pulse Duration を適正に調整する必要あり 2. 溶接速度と出力の不一致 ・ 速度が速すぎる → ビードが途切れる ・ 速度が遅すぎる → 熱が蓄積し、焼損や歪みが発生 3. 材料の品質と表面状態 ・ 油分、ほこり、酸化膜があるとエネルギー吸収が不均一になる 4. レーザービームの焦点ずれ ・ 焦点がわずかにずれてもビードの均一性が損なわれる 5. シールドガスの不適切な使用 ・ 流量不足、または材料に適さないガス(例:N₂、Ar)の使用 ・ 酸化、色むら、気孔の原因となる ■ ビードを滑らかで美しく仕上げるための解決策 ✅ 材料の厚みや特性に合わせてパラメータを最適化 ✅ 研磨やアルコール洗浄で表面を清浄化 ✅ オートフォーカス機能でレーザー焦点を正確に設定 ✅ シールドガスの種類・流量・吹き付け角度を確認 ■ AMADA (THAILAND) CO., LTD. の FLW-1500MT を選ぶ理由 ビードが不均一、見た目が悪い、品質管理が難しいといった問題を抱えているなら、FLW-1500MT は最新のファイバーレーザー溶接に最適なソリューションです。 ・ 出力 1,500 W、高精度溶接に対応 ・ ワブリング機能搭載でビード幅を自在に調整可能 ・ 薄板から厚板まで 1 台で対応 ・ ミスを低減し、柔軟性を高め、溶接品質を大幅に向上 効率向上、廃棄削減、金属溶接の品質基準向上を目指す工場に最適なモデルです。 ■ 詳細は PDF をご覧いただくか、直接お問い合わせください。 #FiberLaserWelding #溶接ビード不良 #金属溶接 #レーザー溶接 #工場設備 #ファイバーレーザー溶接機 #AMADA

サーボ式パンチプレスの保守は従来方式よりなぜ容易なのか | ダウンタイム削減・生産性向上

サーボ式パンチプレスは、従来型のパンチプレスと比べて保守工程を削減し、生産の継続性を高め、省エネルギーを実現します。 ■ 従来型パンチプレスの概要 板金の切断・穴あけ・成形作業において、旧型パンチプレスは主に油圧システムまたはメカニカルクラッチ(Mechanical Clutch Drive)を使用し、フライホイールや油圧ポンプを介して加圧します。これらのシステムは堅牢ですが、機械部品が多いため、頻繁な保守が必要です。 従来システムの欠点: ・ 定期的な油圧オイルとフィルター交換が必要 ・ シールや油圧ポンプからの漏れのリスク ・ クラッチやブレーキの摩耗により頻繁な調整が必要 ・ 修理・保守に時間がかかる → ダウンタイムが長い ・ パンチヘッドが稼働していない時も継続的に電力を消費 ■ サーボ式パンチプレスの動作原理 サーボシステムは、電動サーボモーターでパンチヘッドを直接駆動し、高精度電子制御で加圧力とストロークを調整します。これにより油圧ポンプやクラッチ・フライホイールが不要となります。 主な利点: ・ 静音化 ・ プログラムで加圧力と速度を調整可能 ・ 部品摩耗の低減 ・ 生産ラインの自動制御システムとの接続が容易 ■ サーボシステムで保守が容易になる理由 ・ 油圧オイル不要 → オイル交換や漏れ修理が不要 ・ 機械部品が少ない → 摩耗のリスク低減 ・ 点検ポイントへのアクセスが容易 → 分解時間の短縮 ・ インテリジェント診断機能 → リアルタイムで機械状態を監視 ・ ダウンタイム減少 → 実稼働時間の増加 ■ 保守内容の違い ・ 従来システム: 6〜12か月ごとの油圧オイル交換、シール交換、クラッチ・ブレーキの調整、機械系統の修理 ・ サーボシステム: 主に電気・ソフトウェアの点検と一部潤滑 → 保守間隔が長く、所要時間も短い ■ コストと効率への影響 ・ 修理人件費や部品費の削減 ・ ダウンタイム減少による実稼働時間の増加 ・ パンチ動作時のみモーターが稼働するため省エネルギー ・ 突発的な機械停止のリスク低減 ■ スマートファクトリーに最適 サーボシステムはMESやERPと接続し、生産データをリアルタイムで送信可能。これにより予防保全や正確な生産スケジューリングが可能になり、OEE(総合設備効率)の向上に寄与します。 ■ 製品紹介: AMADA(THAILAND)CO., LTD. のACサーボモーター式タレットパンチプレス「EM-MIIeシリーズ」 EM-MIIeシリーズは、ACサーボダイレクトツインドライブを搭載したNCT(数値制御タレットパンチプレス)で、最高レベルの速度・精度・効率を実現します。 主な特長: ・ ダイレクトドライブ式ツインACサーボモーター駆動 → 高精度 ・ ID金型システム対応 → 金型情報を自動追跡 ・ MPTタップ加工金型対応 → セットアップ工程の削減 ・ 金型交換の迅速化によるダウンタイム短縮 ・ 省エネルギーかつ静音運転 生産能力向上、コスト削減、パンチ加工品質向上を目指す工場に最適です。 ■ 詳細PDFのダウンロードやお問い合わせは今すぐどうぞ! #サーボパンチプレス #タレットパンチプレス #ACサーボ #NCT #保守が簡単 #省エネ工場 #スマートファクトリー #生産性向上 #AMADA #金属加工設備

ハイブリッド式ベンダーマシン | 油圧式とサーボ式を比較して、最もコスパの良い選択は?

ハイブリッド式ベンダーは、油圧式と電動サーボ式の長所を融合したシステムで、高精度、省エネルギー、軽作業から重作業まで柔軟に対応可能です。品質とコスト管理を両立したい現代の工場に最適な選択です。 ■ ベンダーマシンの基本構造 金属板を曲げるための装置「プレスブレーキ(Press Brake)」には、主に以下の3つの駆動方式があります: ・ 油圧式(Hydraulic): 高圧オイルを使用し、重作業に最適 ・ 電動サーボ式(Electric Servo): 高精度で省エネ ・ ハイブリッド式(Hybrid): 両者の利点を組み合わせたタイプ ■ 油圧式:頑丈だが消費エネルギーが大きい 厚い鋼板の曲げなど、高い押圧力が必要な作業に適しています。機械自体が頑丈で、連続運転に向いており、初期投資も比較的安価です。 しかし、位置制御の精度に欠け、常に油を循環させる必要があり、メンテナンス頻度が高く、騒音と電力消費も大きいという欠点があります。 ■ 電動サーボ式:高精度だが押圧力が弱い 薄板や清潔さが求められる環境(食品・電子業界など)に最適です。マイクロ単位での位置制御が可能で、オイルを使用せず、省エネルギーです。ただし、押圧力が制限されており、本体価格も高く、設定には熟練者が必要です。 ■ ハイブリッド式:パワーと精度のバランスが優秀 油圧とサーボの利点を兼ね備えたシステムで、油圧式に比べて30〜50%の省エネ効果があります。位置制御はサーボ式に近く、オイルの常時循環も不要で、熱や騒音が抑えられます。薄板から厚板まで対応でき、油圧式より価格は高いですが、長期的にはコストパフォーマンスが優れています。 ■ どのベンダーを選ぶべきか? ・ 油圧式: 厚い板を大量生産し、初期コストを抑えたい場合に最適 ・ 電動サーボ式: 高精度・清潔環境が必要な場合や薄板加工に向いている ・ ハイブリッド式: 柔軟な生産、省エネ、長期的な品質を求めるならベストな選択 ■ ハイブリッド式ベンダーのおすすめ:HRBシリーズ(Amada (Thailand) Co., Ltd.) HRBシリーズは、現代の製造業に求められる性能・精度・柔軟性を満たすように設計されたハイブリッドプレスブレーキです。 HRBシリーズの主な特長: ・ 高性能ハイブリッドシステムによる安定した押圧と高精度 ・ 操作が簡単な「AMNC 3i」制御システム ・ 将来的な拡張にも対応(バックゲージ、ツールチェンジャーなど) ・ 生産ラインの拡張がしやすく、成長中の工場に最適 長期的な設備投資の回収を目指す製造業者に特におすすめです。 ■ PDF資料のダウンロードや詳細のお問い合わせは、Amada (Thailand) Co., Ltd. までご連絡ください。 #プレスブレーキ #ハイブリッド式ベンダー #金属加工機械 #HRBシリーズ #ベンダーマシン比較 #省エネ機械 #工場設備更新 #薄板加工 #厚板加工 #AmadaThailand

CONTACT

お問い合わせ