SERVICE

生産財・サービス

生産財・サービス

16件

カテゴリで絞る

Precision Forming における Dies・Plug の精度に対する熱蓄積の影響

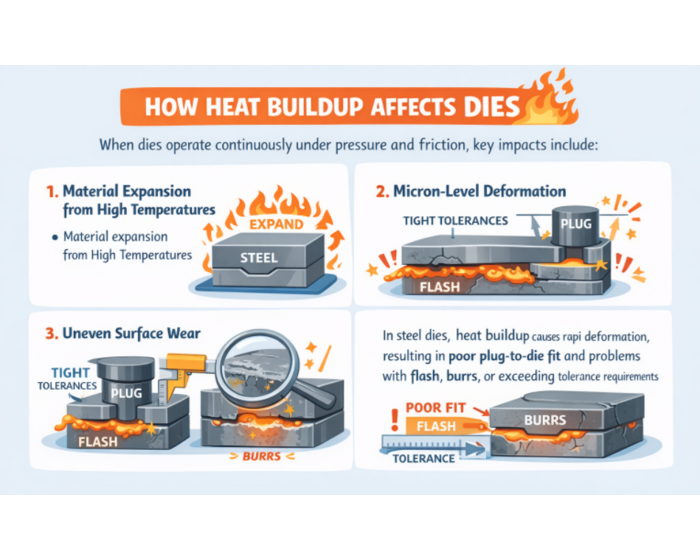

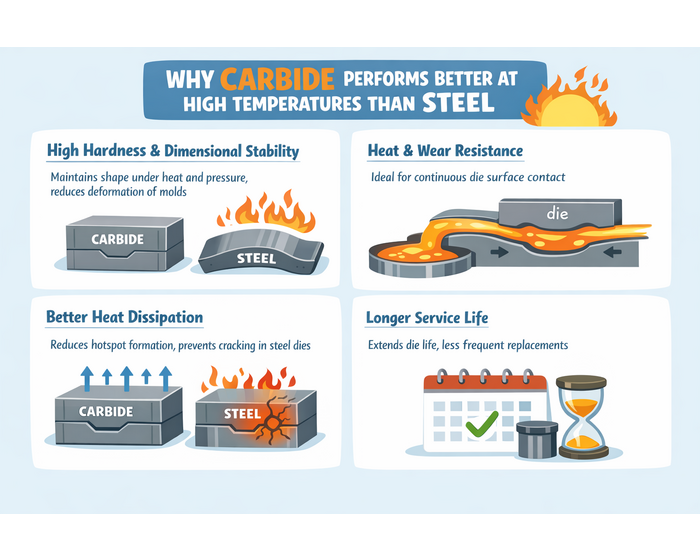

🌟 Key Takeaways • 熱蓄積は連続生産におけるダイス・プラグ変形の主因 • 超硬ダイスは高温環境下で工具鋼より精度を維持しやすい • ダイスの安定性はスクラップ率、再加工、部品単価に直結 • 適切な材料選定により工具寿命を延ばし、ダウンタイムを低減 ________________________________________ 自動車、電子部品、航空宇宙分野の Precision Forming では、初期は規格内であっても、連続生産により寸法ズレが発生するケースが多く見られます。機械が正常に稼働していても、Dies や Plug に蓄積する熱が形状や嵌合精度に影響を及ぼします。 ________________________________________ 🔷 Problem Context:熱が精度に影響し始めるタイミング 生産初期は寸法が安定していますが、連続稼働によりダイスとプラグに熱が蓄積し、成形条件が徐々に変化することで精度低下が発生します。 ________________________________________ 🔷 Root Cause:熱蓄積が Dies に与える影響 連続的な荷重と摩擦により、以下の現象が発生します。 • 材料の熱膨張 • ミクロンレベルの形状変化 • 不均一な表面摩耗 工具鋼ダイスでは変形が早く進み、プラグの密着性が低下し、バリ・フラッシュや許容差超過の原因となります。 ________________________________________ 🔷 Material Insight:超硬が精度を維持できる理由 超硬合金(Cemented Carbide)は高温環境に適した特性を持ちます。 • 高硬度・高ヤング率による変形抵抗 • 熱・摩擦摩耗に対する高い耐性 • 連続生産でも長期間維持される寸法安定性 工具鋼と比較して変形が遅く、生産中の寸法ばらつきを抑え、調整頻度を低減します。 ________________________________________ 🔷 Engineering Trade-off(概念的説明) 超硬ダイスは初期コストが高いものの、 • 熱蓄積が大きい工程 • 長時間連続生産 • 高い寸法安定性が必要な工程 では、工具寿命の延長、スクラップ削減、停止時間短縮により、ライフサイクルコストは長期的に低減します。 ________________________________________ 🔷 Case Insight(匿名事例) 厳しい公差管理が必要な小型部品ラインにおいて、工具鋼ダイスから超硬ダイスへ変更した結果、冷却追加や調整停止なしで長時間安定した精度を維持できました。 ________________________________________ 🔷 Implication & Next Step 以下の兆候がある場合、 • 初期のみ良品が出る • ダイス調整による停止が頻発 • 連続生産でスクラップ増加 実際の熱負荷に対して、Dies・Plug の材料が適切か再評価する必要があります。 ________________________________________ 📘 Summary 熱蓄積はダイス・プラグの膨張や微小変形、不均一摩耗を引き起こし、特に工具鋼では精度低下が顕著です。超硬ダイスは変形が遅く、寸法安定性に優れ、スクラップ・再加工・ダウンタイム低減に貢献します。 ________________________________________ 実運用に向けて、超硬材料の知見を持つ FUJILLOY (THAILAND) CO., LTD. では、関連する Core Content や技術相談を推奨しています。 ________________________________________ ❓ FAQ Q:熱蓄積はいつ品質に影響しますか? A:長時間連続生産や摩擦が大きい工程で、機械が正常でも発生します。 Q:超硬ダイスはすべての工程に適していますか? A:高精度・耐熱用途に適していますが、衝撃荷重に応じたグレード選定が必要です。 ________________________________________ 📚 用語集(Glossary) • Precision Forming:情報未記載 • Heat Accumulation:連続生産中にダイス・プラグへ蓄積する熱 • Life Cycle Cost:工具寿命全体での総コスト • Tolerance:許容寸法差 • Scrap:廃棄される不良品 • Rework:再加工・修正工程 ________________________________________ 📖 Reference Cemented Carbide Properties & Thermal Behavior – Fuji Die Co., Ltd.(社内技術資料) Cemented Carbide for Hot Forming and Precision Dies – 日本超硬工具協会(JCTMA) 外部技術資料 ________________________________________ 🔗 Cluster Internal Link • Core Content: https://prime.nc-net.com/92598/ja/product/detail/229140 • Basic Knowledge: https://prime.nc-net.com/92598/ja/product_others/detail_goods/27708 ________________________________________ 🔒 Trust 本コンテンツは FUJILLOY (THAILAND) CO., LTD. により技術的妥当性が確認されています。 ________________________________________ #PrecisionForming #超硬ダイス #金属成形 #工具鋼 #熱蓄積 #公差 #スクラップ #再加工 #工具寿命 📆 Updated: 2025-12-24

Carbide Dies|高温成形で工具鋼より優れる理由

🌟 Key Takeaways • 超硬ダイスは工具鋼よりも耐熱性・耐摩耗性に優れる • 超硬構造により熱蓄積による変形や割れを抑制 • 高精度が求められる連続生産に最適 • ダウンタイム削減と長期的なコスト低減に貢献 ________________________________________ 冷間・熱間成形、伸線加工、高温が蓄積する成形工程など、現代の金属成形ではダイス材料が製品品質と生産コストに直接影響します。高温条件下でなぜ超硬ダイスが工具鋼より選ばれるのか、本記事では基礎知識レベルで分かりやすく解説します。 ________________________________________ 🔷 Carbide Dies(超硬ダイス)とは 超硬ダイスは、WC(タングステンカーバイド)などの炭化物粉末を金属バインダーで結合した「超硬合金(Cemented Carbide)」から製造されます。非常に高い硬度と耐摩耗性を持ち、高荷重・高摩擦・高温環境に適しています。 ________________________________________ 🔷 高温成形で工具鋼より優れる理由 • 高硬度と寸法安定性 高温・高圧下でも形状を維持し、ダイス変形を抑制します。 • 耐熱摩耗性に優れる 金属が連続して流れる工程でも摩耗を抑え、製品表面を安定させます。 • 熱分散性が良好 局部的な高温部(ホットスポット)を抑え、工具鋼に多い割れを防ぎます。 • 連続生産での長寿命 ダイス交換頻度を低減し、設備停止時間を短縮します。 ________________________________________ 🔷 Carbide Dies を使用すべき場面 • 高温または熱が継続的に発生する成形工程 • 寸法精度の安定性が重要な工程 • ダウンタイムや単価低減を重視する量産ライン • 工具鋼の摩耗・変形が早い場合 ________________________________________ 🔷 使用時の注意点 ✔ 温度・成形荷重に適した超硬グレードを選定 ✖ 衝撃荷重が大きい工程で過度に硬いグレードを無検討で使用しない ________________________________________ 🔷 使用例 自動車産業では、トランスミッション部品など高温工程が連続する成形に超硬ダイスが使用され、長期間にわたり硬度と精度を維持しています。 ________________________________________ 📘 Summary 超硬ダイスは耐熱性・耐摩耗性・寸法安定性に優れ、高温成形に最適です。工具鋼と比較して、長期的な生産コスト削減に貢献します。 理解をさらに深めるため、超硬材料に精通した FUJILLOY (THAILAND) CO., LTD. では、以下の応用編トピックを推奨しています。 ________________________________________ ❓ FAQ Q: 超硬ダイスはすべての工程で工具鋼の代替になりますか? A: 必ずしもそうではありません。強い衝撃荷重がある工程では、専用グレードや他材料の検討が必要です。 Q: どのような場合に超硬ダイスへ切り替えるべきですか? A: 工具鋼が熱によって摩耗・変形し始めた場合、超硬ダイスの方が安定した性能を発揮します。 ________________________________________ 📚 用語集(Glossary) • Carbide Dies(超硬ダイス):高耐摩耗・耐熱性を持つダイス • Cemented Carbide(超硬合金):炭化物粉末と金属結合材の複合材料 • Tool Steel(工具鋼):一般的なダイス用鋼材 • Hot Forming(熱間成形):成形中に高温が発生する加工法 ________________________________________ 📖 Reference Cemented Carbide Material & Properties – Fuji Die Co., Ltd.(社内資料) Tool Material Selection for Hot Forming – 産業資料 ________________________________________ 🔗 Cluster Internal Link • Core Content: https://prime.nc-net.com/92598/ja/product/detail/229140 • Advance Knowledge: https://prime.nc-net.com/92598/ja/product_others/detail_goods/27709 ________________________________________ 🔒 Trust 本コンテンツは、FUJILLOY (THAILAND) CO., LTD. により内容の妥当性が確認されています。 ________________________________________ #CarbideDies #超硬ダイス #金属成形 #熱間成形 #工具鋼 #製造技術 #耐摩耗 #工業材料 📆 Updated: 2025-12-24

金型(Die)とパンチ(Punch)の使用におけるよくある問題 | 原因と防止方法

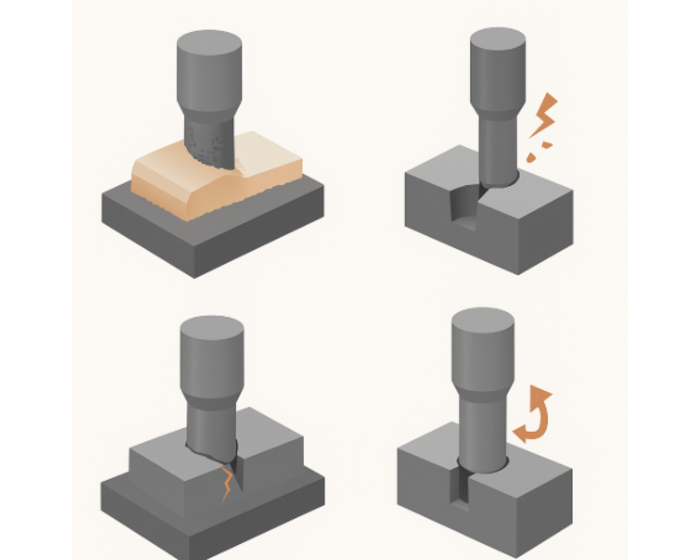

Die と Punch を正しく選定・管理することで、生産ラインの停止を減らし、保守コストを削減し、工具寿命を延ばすことができます。 ■ 生産における Die と Punch の重要性 Die(金型)と Punch(パンチ)は、金属プレス、切断、冷間鍛造(Cold Forming)、高圧鍛造(Forging) に不可欠な工具です。製品の品質は Die と Punch の精度と耐久性に直結します。 わずかな取り付けミスや誤使用でも以下の問題を引き起こす可能性があります: ・ 通常より早い摩耗 ・ 破損や欠け ・ 芯ずれ(Misalignment) ・ 生産ラインのダウンタイム ■ よくある問題と原因 1. 早期摩耗 ・ 原因: 加圧に不適切な材質、表面処理なし、潤滑不足 ・ 影響: バリ発生、寸法精度不良、粗い加工面 2. パンチの破損・欠け ・ 原因: 過大な衝撃力、芯ずれ、誤った取り付け ・ 影響: 工具の損傷、生産停止 3. 金型の割れ・破損 ・ 原因: 金型内の異物、脆い材料、不均一な圧力 ・ 影響: 金型の交換が必要となり、時間とコストが増加 4. パンチの芯ずれ(Misalignment) ・ 原因: 治具の劣化、組立不良、ポジションゲージ未使用 ・ 影響: 不均一な摩耗、工具寿命の低下 ■ 防止策 工具寿命を延ばし、損傷を減らすためには: ・ 超硬合金や特殊鋼 など高品質な材料を使用 ・ 適切な加圧範囲を維持し、機械の能力を定期的に点検 ・ 金型部分を清掃し、金属くずを除去してから生産を開始 ・ ポジションゲージで芯ずれを確認 ■ 実際の産業での事例 熱間鍛造(Hot Forging)や冷間鍛造(Cold Forging) では、数百〜数千トンの加圧や 1000°C 以上の高温にさらされます。このような条件下でよく発生する問題は: ・ 高温によるパンチの変形 ・ 繰り返し加圧による金型の疲労 ・ 芯ずれによる破損 これらの過酷な条件に対応できるよう設計された Die と Punch の選定が不可欠です。 ■ 製品紹介:Fujilloy (Thailand) Co., Ltd. の Die と Punch Fujilloy (Thailand) では、高圧・高温の金属成形に対応するため、超硬合金を用いた高品質な Die と Punch を開発しました。熱間・冷間鍛造のどちらにも対応可能です。 特長: ・ 最大 1,500 トン の加圧に耐える ・ 最大 1,200°C の高温に耐える ・ 自動車、航空機、機械、建材 産業に対応 ・ 工場での設計・実験済みで長寿命を実現 ・ 連続生産に対応し、ダウンタイムを削減 ■ 詳細は PDF をダウンロード、またはお気軽にお問い合わせください。 #Die #Punch #Forging #ColdForging #金型 #金属成形 #品質管理 #工場

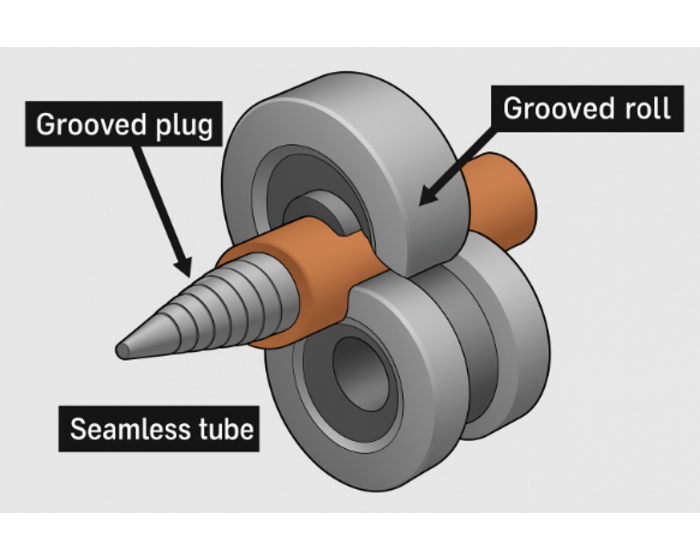

チューブローリング用グルーブドプラグの選定基準|強固なロック・漏れ防止・高精度な産業用途

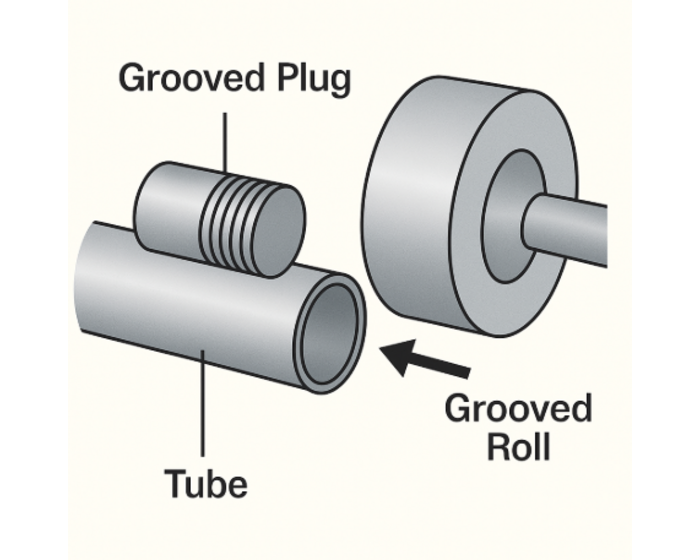

適切なグルーブドプラグの選定は、チューブローリング工程において非常に重要です。特に熱交換器やボイラーのような高圧環境で使用される産業では、精度・強度・長期的な漏れ防止のために欠かせません。 ■ チューブローリングにおけるグルーブドプラグの役割 熱交換器やボイラーなどで使用されないチューブ端部を閉じる際に、グルーブドプラグは摩擦を利用してチューブ壁に固定される「ロック」として機能します。溶接不要で高圧に耐え、漏れを防止し、長期にわたり脱落しません。 ■ サイズと形状は仕様に適合する必要がある ・ サイズ:わずかにオーバーサイズとすることで強固な圧入固定を実現 ・ 形状: ・ 円筒形:一般用途向け ・ テーパー形:深部での強固な固定向け ・ 斜め溝付き:逆圧力による押し戻しを防止 用途や実際の使用環境に応じて選定する必要があります。 ■ プラグ材質はチューブ材質と環境に合わせる必要がある ・ 真鍮:銅管用、耐食性あり ・ ステンレス鋼(SUS304/316):腐食環境下で使用 ・ 炭素鋼:一般用途 ・ モネル/インコネル:重化学用途 不適切な材質の組み合わせは「ガルバニック腐食」を引き起こし、摩耗や劣化を加速させます。 ■ 溝(Groove)の設計が最重要ポイント ・ 溝角度:15〜30°で脱落防止効果を高める ・ 溝深さ:十分な固定力を得つつ、構造を弱めない程度 ・ 溝数:多いほど固定力は強まるが、コストも上昇 適切な溝設計は漏れ防止と安全性向上に直結します。 ■ グルーブドプラグの正しい取付方法 ・ 専用工具を使用(例:油圧式プラグインストーラ) ・ メーカー指定の圧力と方向に従って取付 ・ 取付後に\・\・耐圧試験(Pressure Test)\・\・で固定力を確認 誤った取付は、長期的にプラグの脱落や漏れの原因となります。 ■ FUJILLOY (THAILAND) CO., LTD. の高品質グルーブドプラグ & ロールのご紹介 過酷な産業環境においても高精度・高耐久性を発揮するグルーブドプラグやグルーブドロールをお探しなら、FUJILLOYが最適です。 FUJILLOY製品仕様: ・ 材質:タングステンカーバイド、特殊硬鋼、セラミックス ・ サイズ:直径 1〜500 mm ・ 精度:公差 ±0.001 mm ・ 形状:円形、楕円形、特殊形状対応 ・ 表面コーティング:TiN、CrN、DLC で耐久性向上 FUJILLOY製品は、品質を保証し、生産ラインの停止を削減し、システム寿命を長期的に延ばします。 ■ 詳細についてはPDFをダウンロードいただくか、お気軽にお問い合わせください。 #グルーブドプラグ #チューブ封止 #高圧対応 #熱交換器部品 #圧入シール #FUJILLOY #工業用プラグ #漏れ防止対策 #タングステンカーバイド #ボイラー部品

カーバイド製ダイとプラグゲージの寿命を延ばすテクニック | 工場コスト削減と精度向上

ダイやプラグゲージを適切に管理することで、工具寿命を延ばし、生産コストを削減し、高精度を要求される自動車、電子機器、板金加工などの産業において、安定した品質管理が可能となります。 ■ 生産工程におけるダイとプラグゲージの重要性 ダイ(プレス金型)やプラグゲージは、工場における穴径管理や金属成形プロセスにおいて重要な役割を果たします。不適切な使用は早期摩耗につながり、不良品の発生や製品品質の低下を引き起こします。 ■ ダイとプラグゲージが早期に劣化する主な原因 ・ 定格を超えた加圧 ・ 連続稼働による高摩擦 ・ 粉塵や金属片の付着・蓄積 ・ 不十分な潤滑 ・ 不適切な保管方法 ・ 誤ったサイズや使用方法 ■ ダイの寿命を延ばすテクニック 1. 耐摩耗性のある素材を選択:連続高荷重プレス作業にはカーバイド製ダイを推奨。 2. 表面コーティングで摩耗防止:TiN、TiCN、DLC などにより摩擦を低減。 3. 予防保全を計画:表面状態や亀裂を定期的に点検。 4. 適切なプレス圧を設定:過剰な力による工具破損リスクを低減。 ■ プラグゲージの寿命を延ばすテクニック 1. 正しいサイズと適切な力で使用:誤ったサイズや過剰な力の使用を避ける。 2. 清浄に保つ:精度に影響する傷の発生を防止。 3. 専用ケースで保管:湿気を避け、錆を防止。 4. 定期校正:規格通りの精度を維持。 ■ 計画的な工具管理による効果 ・ 工具交換コストの削減 ・ 機械のダウンタイム低減 ・ 精度向上と不良削減 ・ 品質の一貫性を確保 ・ 工場内の予防保全体制を強化 ■ Fujilloy (Thailand) Co., Ltd. のカーバイド製ダイ・プラグゲージのご紹介 耐久性があり、長寿命かつミクロンレベルの高精度を実現する測定・成形工具をお探しなら、Fujilloy (Thailand) Co., Ltd. のカーバイド製品をおすすめします。特長は以下の通りです: ・ 特殊カーバイド素材を使用し、長寿命を実現 ・ 高精度で品質検査に対応 ・ 不良やダウンタイムを削減しコストを低減 ・ 顧客仕様に基づく特注製作に対応 ・ 自動車・電子機器・航空機産業での実績あり ・ タイ国内生産による迅速な対応と技術サポート ■ 詳細は PDF ファイルをご参照いただくか、直接お問い合わせください。 #カーバイド #プレス金型 #プラグゲージ #ダイ管理 #穴径測定 #工具寿命延長 #FujilloyThailand #予防保全 #生産性向上 #コスト削減

シームレス金属管圧延用グルーブプラグとグルーブロール|管の厚みと表面を精密にコントロール

適切なグルーブプラグとグルーブロールを選定することで、シームレス管の寸法、厚み、表面品質を高精度に管理できます。本記事では、それぞれの役割や仕組み、効率的な選び方を解説し、Fujilloy(Thailand)の高品質製品をご紹介します。 ■ 金属管の圧延工程とは 管圧延(Tube Rolling)は、シームレス管製造における重要な工程です。外側からのグルーブロールの圧力と、内側からのグルーブプラグによる抵抗を利用して、寸法、厚み、真円度を制御します。 ロールとプラグの組み合わせは、製品の品質に直結します。不適切な組み合わせでは、寸法誤差や製品損傷が発生する可能性があります。 ■ グルーブプラグの役割 グルーブプラグは、圧延中の管内部に配置される金属製の芯で、溝(グルーブ)によって金属の流れを制御し、摩擦を軽減します。 ・ 内径の制御 ・ 均一な肉厚の維持 ・ 不要な抵抗の低減 ・ 内面を滑らかに仕上げる ・ 圧延時の熱蓄積を抑える ■ グルーブロールの役割 グルーブロールは外周に溝を持つローラーで、管の外側から金属を圧縮します。主な役割は以下の通りです。 ・ 外径の制御 ・ 金属をプラグ方向へ流す ・ 厚みと真円度の管理 ・ 振動の低減と変形防止 ■ 効率的な選定方法 ・ 圧延する金属の種類:炭素鋼、ステンレス鋼など ・ 管のサイズと肉厚 ・ 圧延速度と圧力 ・ 環境条件:温度、湿度、連続稼働 ・ メンテナンス性と耐用年数 ■ Fujilloy(Thailand)製 グルーブプラグ&ロールのご紹介 Fujilloyは、ミクロン単位の精度が求められる管圧延工程向けにグルーブプラグとグルーブロールを製造しています。特殊形状や多様な環境条件にも対応可能です。 ■ Fujilloy製品の特長 ・ ミクロン精度:高精度加工に対応 ・ 多様な形状に対応:丸型、楕円型、特殊形状 ・ 高強度素材:特殊コーティングで摩耗を軽減 ・ 過酷環境対応:高圧・高温条件で使用可能 ・ オーダーメイド対応:生産ラインに合わせたカスタマイズ Fujilloyは、高精度かつ高コストパフォーマンスを実現するシームレス管製造のエンジニアリングパートナーです。 ■ 詳細はPDFをダウンロードいただくか、直接お問い合わせください。 #グルーブプラグ #グルーブロール #シームレス管製造 #金属管圧延 #Fujilloy #高精度工具 #摩耗対策 #真円度制御 #OEM #管成形技術

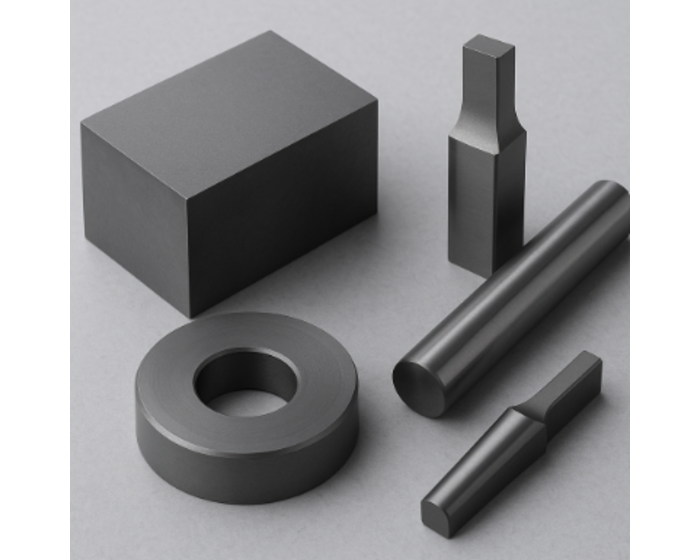

【カーバイド素材】金型部品に適したグレードの選び方|亀裂を防ぎ、寿命を延ばす方法

適切なカーバイドグレードを選定することで、金型部品の亀裂を防止し、寿命を延ばし、保守コストを効果的に削減できます。 ■ 金型部品におけるカーバイドの重要性 金型部品は、高い圧力、衝撃、摩耗に耐える必要があります。 「カーバイド」または「セメントカーバイド」は、一般的な素材よりも優れた硬度と耐久性を持つことから、人気の高い選択肢です。ただし、カーバイドにはさまざまなグレードがあるため、用途に応じた選定が重要です。 ■ カーバイド素材の基本特性 カーバイドはタングステンカーバイド(WC)粉末とコバルト(Co)を組み合わせ、高温で焼結して作られます。選定時に考慮すべき要素は以下の通りです: ・ 硬度(Hardness):硬いほど摩耗に強い ・ 靭性(Toughness):衝撃による亀裂を防止 ・ 粒径:微細粒=硬度向上 / 粗粒=靭性向上 ・ コバルト含有量:多い=靭性向上 / 少ない=硬度向上 ■ 用途別カーバイド選定方法 ・ パンチ / ダイ:微細粒・低コバルト・高耐摩耗性 ・ ガイドピン / ブッシュ:硬度と靭性のバランスが必要 ・ 衝撃を受ける部品:粗粒・高コバルト・亀裂に強い ■ 見落とされがちな注意点 ・ 極端に硬い素材は加工が難しく、コスト増につながる ・ 熱伝導率が低いと、熱がこもり亀裂のリスクあり ・ ロットごとの品質ばらつきは、精度や寿命に影響 ・ PVDなどの表面コーティングとの相性も重要 ■ Fujilloyのセメントカーバイド技術のご紹介 日本の耐摩耗素材専門メーカー Fujilloy(フジロイ) は、圧力と高温に耐える金型部品ソリューションを提供しています。特に\*\*インターフォージング(Inter-forging)\*\*に最適で、金型交換の頻度を削減し、生産ラインの効率を大幅に向上させます。自動車、航空機、産業機械分野に最適です。 ■ 詳細はPDFをダウンロード、またはお気軽にお問い合わせください。 #カーバイド #金型部品 #セメントカーバイド #素材選定 #耐摩耗 #インターフォージング #Fujilloy #自動車部品 #熱間鍛造 #工業材料

熱間圧延工程におけるロール材質 | 歩留まり向上と製品表面品質の改善

熱間圧延工程におけるロールの材質は、製品の表面品質、寸法精度、不良率に大きな影響を与えます。適切なロール材質を選定することで、生産効率が向上し、長期的なコスト削減が可能になります。 ■ 熱間圧延工程におけるロールの役割 熱間圧延(Hot Rolling)は、鋼板や棒鋼などの金属加工業において重要なプロセスです。ロールは、高温状態の材料に圧力を加える役割を担っており、その材質には以下の耐性が求められます: ・ 高温への耐性 ・ 摩擦・圧力への耐性 ・ 疲労・摩耗への耐性 これらの性能が不足していると、表面粗さの増加、寸法精度の低下、さらには機械損傷の原因にもなります。 ■ ロール材質が製品品質に与える影響 適切なロール材質を使用することで、以下の効果が得られます: ・ 製品表面が滑らかで欠陥がない ・ 寸法精度が高く、安定した製品が得られる ・ ロール寿命の延長により、交換・修理コストの削減 ・ ロール破損による事故リスクの低減 ■ 不適切なロール材質は不良率の増加を招く 低品質なロール材質を使用すると、以下の問題が発生します: ・ ロール表面へのスケールや汚れの付着 ・ 製品表面にキズやへこみが生じる ・ 熱の蓄積による形状変化 これにより製品が基準を満たさず、不良品率が増加します。特に表面品質が重視されるシリコン鋼や自動車用鋼材では深刻な問題になります。 ■ 適切なロール材質選定のポイント 選定時には以下の点を考慮する必要があります: ・ 圧延対象の材料種 ・ 工程中の圧力・温度条件 ・ 求められる表面品質レベル ・ 予算やメンテナンス体制 ■ 推奨ソリューション:Fujilloy社の高品質ロール Fujilloyは熱間圧延用ロールの専門メーカーであり、高度な技術と豊富な経験を有しています。最大φ584×384mmのロール、およびφ290×785mmの修正ロールまで製造対応が可能です。 Fujilloyロールの特長: ・ 高温・高圧への優れた耐性 ・ 滑らかで高精度な表面により欠陥を低減 ・ 長寿命でダウンタイムを最小化 ・ 生産工程での不良品を削減 長期的なコスト削減と製品品質向上を目指す工場にとって、Fujilloyのロールは信頼できる選択肢です。 ■ 詳細については、PDFをダウンロードいただくか、お気軽にお問い合わせください。 #熱間圧延ロール #HotRolling #Fujilloy #圧延品質 #ロール材質選定 #鉄鋼業 #歩留まり改善 #表面欠陥削減 #金属加工 #タイ工場

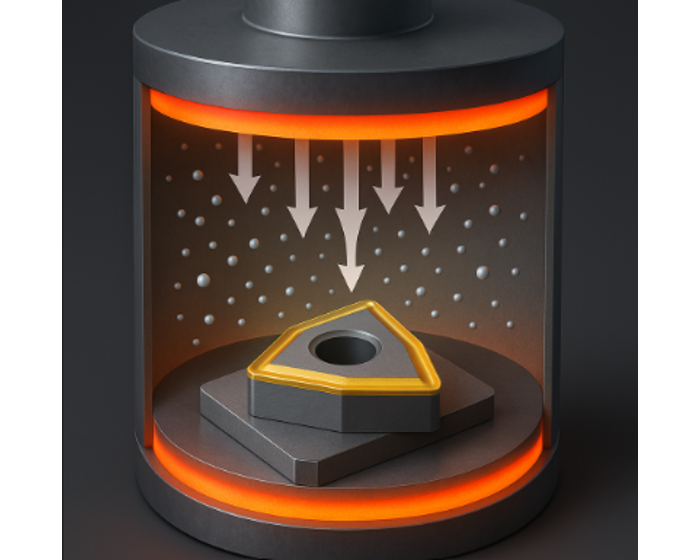

切削工具におけるCVDコーティング技術の基礎|高精度・摩耗低減

CVDコーティング技術は、切削工具の寿命を延ばし、切削精度を向上させ、工具交換コストを削減します。安定した生産体制を求める工場に最適な技術です。 ■ CVDコーティングとは CVD(Chemical Vapor Deposition/化学気相成長)とは、高温(約800~1000℃)の化学反応により、材料表面に薄膜を形成するコーティング技術です。この膜は非常に硬く、耐摩耗性に優れています。 一般的に使用されるコーティング材料には、チタンカーバイド(TiC)、チタンナイトライド(TiN)、アルミナ(Al₂O₃)などがあり、膜厚は約4~8ミクロン。高精度を維持しながら重切削を行うカーバイド工具に適しています。 ■ CVDコーティングの特長 CVDコーティングは、工具の硬度と耐摩耗性を大幅に向上させ、過酷な高温環境でも長寿命を実現します。膜厚が十分で、切削力に耐えられるだけでなく、基材への密着性も高く、剥離のリスクを抑えます。また、用途に応じてコーティング材を柔軟に選択できるのも特長です。 ■ 適用分野と代表的な用途 CVDは、特に高難度な加工分野で広く採用されています。例として、高速切削による鋼や鋳鉄の加工、高負荷の旋削加工、難削材(インコネルや耐熱鋼など)のフライス加工、さらには工具刃先の摩耗を正確に管理する必要がある工程などが挙げられます。 ■ CVDとPVDの違い CVDとPVD(Physical Vapor Deposition/物理気相成長)はどちらも産業用途で使用されるコーティング技術ですが、それぞれに特性の違いがあります。 CVDは高温での処理が必要ですが、膜厚が厚く、連続切削を伴うカーバイド工具に適しています。高い耐久性を求める用途に最適です。 一方、PVDは低温で処理でき、より薄く滑らかな膜を形成できるため、高速度鋼(HSS)製の精密工具や微細加工に適しています。 ■ FUJILLOYのCVDコーティング技術 FUJILLOY(フジロイ)社は、タイ国内の現場ニーズに対応したCVD技術を独自に開発。4~8ミクロンの厚膜により高い耐摩耗性を実現し、特殊な硬質合金素材と実際の加工環境を考慮した工具設計により、工具寿命を大幅に向上させています。 また、破断靭性(TRS)や表面粗さも高精度で管理可能で、切削後の仕上げ研磨を減らすことができます。これにより、長期的に安定した高精度加工を実現できます。 #CVDコーティング #カーバイド工具 #高精度加工 #FUJILLOY #工場コスト削減 #高耐久工具 #旋削加工 #金属加工 #難削材対応 #工具寿命向上

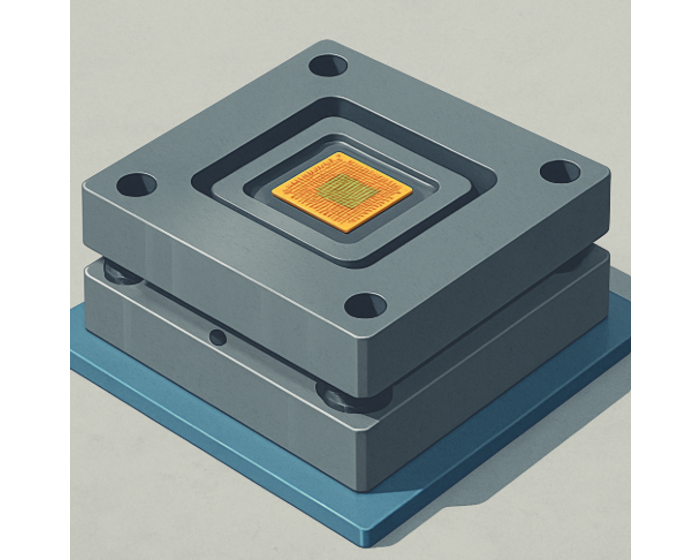

半導体用金型 | 役割、ミクロンレベルの精密さ、そして生産基準の向上

金型は半導体製造プロセスの心臓部であり、ミクロンレベルの高精度を実現し、寸法精度を制御し、製品品質を維持します。これにより、生産基準を引き上げ、安定性が求められる現代産業のニーズに応えます。 ■ 序論: 精密さは半導体産業の核心 半導体産業は、最も品質要求が厳しい業界の一つです。小型部品、高解像度、すべての部品で一貫した精度が求められるため、各工程の品質管理が極めて重要です。特に成形やパッケージング工程では、国際基準に適合した高品質の金型が必要不可欠です。 ■ 半導体製造における金型の役割とは 金型(モールド)は、リードフレーム、チップパッケージ部品、その他の高精度が求められる部品の形状と寸法を決定する役割を担います。ミクロン単位での正確な形状とサイズを実現することで、エラーや廃棄を減らし、生産効率を向上させます。 ■ 金型の主な役割 ・ 寸法と精度の制御 組立やデバイス性能に影響するずれを最小限に抑える ・ 均一性の確保 全ての部品を同一品質で生産し、廃棄を削減 ・ 時間とコストの削減 高速な生産が可能になり、人件費を削減し、生産能力を向上 ・ 複雑なデザインに対応 複雑な部品形状の成形を可能にし、新技術の開発をサポート ■ 金型設計・保守の課題 金型設計には以下の要素が求められます: ・ ミクロンレベル、もしくはそれ以下の精密さ ・ 高温・高圧に耐える耐久性 ・ 摩耗防止と長期間の形状維持 ・ 電気回路故障の原因となる汚染防止 品質を維持し、生産ラインのリスクを減らすためには、定期的な清掃、表面検査、メンテナンスが重要です。 ■ 半導体用金型選定の基準 ・ 材質: 高強度、耐摩耗性、そして高温でも形状を保持できること ・ 精密さと寸法精度: ミクロンレベルで制御可能であること ・ 認証: ISOなどの国際基準に準拠していること ・ アフターサービス: メンテナンス、修理、技術サポートの充実 ■ Fujilloy (Thailand) Co., Ltd. の金型を選ぶ理由 Fujilloy (Thailand) Co., Ltd. の金型は、半導体製造向けに特別設計されており、先進技術を駆使してミクロンレベルの精度を実現しています。複雑な部品製造にも対応でき、強度・耐摩耗性・形状保持性能に優れた特殊材料を使用しているため、寿命が長く、長期的なコスト削減が可能です。 さらに、Fujilloyは設計、カスタマイズ、メンテナンスの包括的なサービスを提供し、メーカーが常に安定した高品質生産を維持できるよう支援します。Fujilloyの金型を選ぶことは、生産基準を引き上げ、競争優位性を高めるための投資と言えます。 #半導体用金型 #SemiconductorMold #ミクロン精度 #部品製造 #工場品質 #基準管理 #生産コスト削減 #Fujilloy #高品質金型 #精密モールド

粉末成形用金型の選び方 | 長寿命化とコスト削減

適切な粉末成形用金型を選ぶことで、金型の寿命を延ばし、生産コストを削減し、部品の品質を産業基準に適合させることができます。 ■ はじめに:粉末成形用金型の重要性 自動車、電子機器、産業機器など、高精度が求められる産業において、粉末成形用金型(Powder Compaction Mold)は重要な役割を果たします。複雑な形状の部品を容易に成形でき、原材料の使用量を削減し、高い品質を維持できます。適切な金型選定により、後加工の工程を減らし、生産全体の効率を向上させることができます。 ■ 金型の素材と重要な特性 粉末成形用金型は、高い圧力、摩耗、成形時の温度に耐える必要があります。そのため、硬度の高いカーバイドや特殊合金がよく使用されます。選定時に考慮すべき主な特性は以下の通りです: ・ 硬度(Hardness): 金型の寿命を延ばし、損傷を減少 ・ 耐摩耗性(Wear Resistance): 交換コストの削減 ・ 高精度: 製品寸法の正確性を確保 ・ 高い圧縮耐性: 成形中の変形を防止 ■ 製品に適した金型設計 部品ごとに専用設計された金型は、後加工(Post-processing)を減らし、時間と人件費を削減し、品質の一貫性を向上させます。設計の際には、形状、粉末の密度、焼結後の収縮率などを考慮し、最大限の効率を実現します。 ■ コストとメンテナンス 高品質な金型は初期費用が高いものの、長寿命化と修理・交換回数の削減により、長期的には総コストを大幅に抑えることができます。定期的な清掃や摩耗チェックなどのメンテナンスも、寿命延長に貢献します。 ■ FUJILLOY (THAILAND) CO., LTD. の粉末成形用金型を選ぶ理由 FUJILLOY (THAILAND) CO., LTD. は粉末成形用金型の専門メーカーであり、60年以上の業界経験と先進的なカーバイド技術を有しています。同社の金型は、高精度で高い圧縮・耐摩耗性を備え、メンテナンス問題の削減と安定した品質管理を実現します。 性能、コストパフォーマンス、長寿命のすべてを重視する方には、FUJILLOY (THAILAND) CO., LTD. の粉末成形用金型が最適です。 詳細情報や資料のダウンロードは、FUJILLOY (THAILAND) CO., LTD. の公式ウェブサイトをご覧ください。 #粉末成形金型 #PowderCompaction #製造業 #カーバイド #高精度 #コスト削減 #長寿命 #FUJILLOY #金型設計

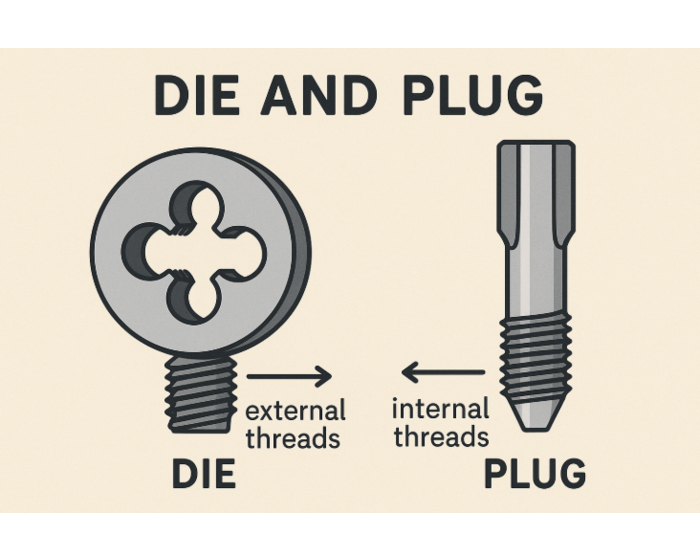

金属成形ツールと「ダイス」と「プラグ」に関する基礎知識|役割は異なるが、精密な製品を生み出す補完的な存在

ダイス(Die)とプラグ(Plug)は、金属成形プロセスにおいて重要な役割を担う主要なツールです。役割は異なりますが、両者を併用することで、製品の精度向上、不良品の削減、工具寿命の延長が可能になります。本記事では、それぞれの役割と仕組みを分かりやすく解説します。 ■ ダイスとプラグとは? 金属の押出し、引き抜き、板金成形などのプロセスでは、ダイスとプラグは欠かせない要素です。 ・ ダイス(Die):機械からの圧力を利用して、製品の外形を形成します。 ・ プラグ(Plug)またはマンドレル(Mandrel)/コア(Core):成形中の内部形状を保持し、厚みの制御や変形の防止に使用されます。 両者を組み合わせて使用することで、より高品質で設計通りの製品が得られます。 ■ ダイスの役割 ダイスは目的に応じて以下のように分類されます: ・ ブランキングダイス(Blanking Dies):金属を基本形状に打ち抜く ・ フォーミングダイス(Forming Dies):曲げや形状付けを行う ・ ドローイングダイス(Drawing Dies):カップや缶などの深絞り加工に使用 ダイスの材質には、\・\・工具鋼(Tool Steel)や超硬合金(カーバイド)\・\・など、高耐久性素材が求められます。 ■. プラグの役割 プラグは成形中、製品の内側に位置して以下の働きをします: ・ 内部の厚みや形状のコントロール ・ 潰れや割れの防止 ・ 荷重を均一に分散させ、不良の発生を抑制 主にディープドローイング(Deep Drawing)や円筒形部品の加工に用いられます。 ■ ダイスとプラグの連携による効果 ダイスとプラグを最適に設計・連携させることで、以下のメリットが得られます: ・ 材料の変形を最小限に抑える ・ 幾何学的な精度を向上 ・ 加工機械への負荷を軽減し、工具寿命を延ばす ・ 生産性を向上させつつ、品質を維持 典型的な例としては金属製カップの製造があり、プラグが内部を支え、ダイスが外形を形成します。 ■ なぜダイスとプラグの理解が重要なのか? ダイスとプラグの役割と使用法を理解することで、製品品質の向上だけでなく、コスト管理や工具寿命の延長も実現できます。これは特に自動車業界、電子機器産業、家電製品の製造において重要です。 #金属成形 #ダイスとは #プラグとは #金型知識 #ディープドローイング #工場の知識 #製造技術 #タイ産業 #基礎工業知識

工具寿命を延ばすセメントカーバイドの強み

セメントカーバイドは、硬度、耐摩耗性、耐熱性に優れているため、長寿命、高精度、長期的な生産コスト削減が求められる切削工具の製造において非常に人気のある材料です。 1. セメントカーバイドとは何か、そしてその優れた点は? セメントカーバイド(Cemented Carbide)は、非常に硬いタングステンカーバイド(WC)粉末に、結合材としてコバルト(Co)を加え、焼結(sintering)工程によって製造される材料です。その結果、過酷な使用に耐える強靭な部品が得られます。 この材料の主な利点は以下の通りです: ⇒ ダイヤモンドに近い硬度を持つため、摩耗しにくい ⇒ 衝撃や切削力に対する高い耐久性 ⇒ 高温下でも変形や軟化しない耐熱性 ⇒ 一般的な材料よりもはるかに長い工具寿命 ⇒ 硬鋼やチタンなどの難削材にも対応可能 2. 工具寿命に直接影響する主なメリット 2.1 非常に高い硬度 セメントカーバイドの硬度はHRA90以上で、切れ刃が損傷することなく硬い材料を切削できます。これにより、工具の交換頻度が減り、機械の停止や作業コストが抑えられます。 2.2 優れた耐摩耗性 この材料は摩擦力に非常に強いため、高速での連続作業でも工具の形状が維持され、摩耗が遅いです。 結果:一つの工具で長く作業を続けることができます。 2.3 高温下でも硬度を維持 高速切削やフライス加工など、高温が発生する作業でもセメントカーバイドは硬度や機械的性質を維持します。 そのため、工具が熱で歪んだり、破損したりしません。 2.4 衝撃による亀裂への耐性 表面が不均一な素材の旋盤加工や、頻繁な進行方向の変更など、不規則な切削力がかかる場合、一般的な材料は割れやすいですが、セメントカーバイドは適度な靭性を持っているため、早期の破損を防ぎます。 3. 産業界での実際のメリット セメントカーバイドは「使える」だけでなく、「より良い結果をもたらす」ため、産業界で広く使用されています。 ⇒ 高速度鋼(HSS)に比べて切削工具の寿命が大幅に延びる ⇒ 長寿命・停止時間の削減で1部品あたりのコストを削減 ⇒ 切れ刃が摩耗しにくく、寸法精度や品質が維持できる ⇒ 軟材から耐熱金属まで、幅広い切削材料に対応 ⇒ セメントカーバイド自体が耐熱性を持つため、特にドライ切削で冷却剤の使用を減らせる 4. 材料技術による更なる進化 セメントカーバイドの基本性能が優れているだけでなく、現代の技術でさらに進化しています: ⇒ 超微粒WC:よりシャープで耐久性の高い切れ刃を実現 ⇒ 強化材(TiC, TaC)添加:亀裂への耐性を向上 ⇒ 皮膜技術(コーティング):TiAlNやAlCrNなどによる耐熱性・耐摩耗性のさらなる向上

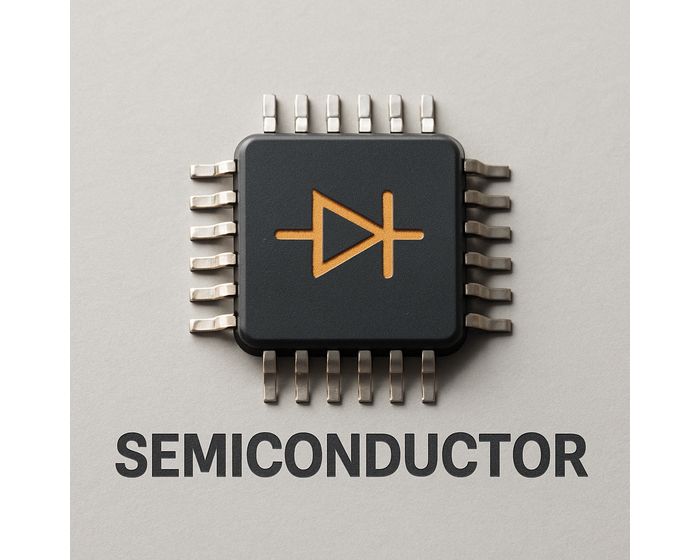

セミコンダクターとは何か?デジタル世界の心臓部を知ろう

■ セミコンダクターとは何か セミコンダクター(半導体)とは、電気をよく通す「導体」と、電気を通さない「絶縁体」の中間の性質を持つ材料です。代表的な材料には、シリコン(Si)やゲルマニウム(Ge)などがあり、温度、光、電圧などの外部条件によって電気の通しやすさが変化します。 この性質により、電流の流れを制御したり、信号を処理したりすることが可能となり、電子機器の基幹部品として重要な役割を果たします。セミコンダクターは、コンピュータやスマートフォン、家電製品、自動車、さらには産業用機器に至るまで、幅広く組み込まれています。 ■ セミコンダクターの動作原理 セミコンダクターは「pn接合」と呼ばれる構造によって機能します。これは、不純物を添加した「p型半導体」と「n型半導体」を接合することで作られます。 - p型半導体:正孔(ホール)という正の電荷キャリアが主 - n型半導体:自由電子という負の電荷キャリアが主 両者を接合すると、接合部に電位差が生じ、加える電圧の向きによって電流が流れる(順方向)か、流れない(逆方向)かが決まります。 この一方向にのみ電流を流す性質は、ダイオードやトランジスタなどの動作に利用されます。トランジスタはスイッチや信号増幅器として使われ、論理回路、CPU、メモリなどの重要な構成要素となっています。 ■ なぜセミコンダクターが重要なのか セミコンダクターの重要性は、以下の3つのポイントに集約されます。 1. 微細化と高性能化の進展 ナノスケールでの製造が可能であり、処理能力の向上と省エネルギーを両立できます。 2. 多分野への応用 ICT機器だけでなく、自動車、医療、エネルギー、宇宙開発、防衛など、さまざまな分野に応用されています。 3. エネルギー効率の向上 パワー半導体の技術により、モーターの制御や電力変換の効率が向上し、環境に優しい技術としても注目されています。 これらの理由から、セミコンダクターは単なる電子部品にとどまらず、現代社会の基盤とも言える存在です。 ■ セミコンダクター技術の課題と未来 現在のセミコンダクター産業は、微細化の限界、生産コストの上昇、材料の調達困難など、さまざまな課題に直面しています。特に3ナノメートル未満の製造プロセスでは、新素材の導入や製造装置の革新が不可欠です。 一方で、量子コンピューティング、光半導体、新しいトランジスタ構造(GAAFETなど)などの研究開発も進められており、この分野の未来には大きな期待が寄せられています。

パンチとダイとは何ですか?金属成形における基本的な部品で、知っておくべきです。

パンチとダイは、スタンピング、カット、またはドリリングなどの金属成形プロセスにおいて重要な部品であり、自動車産業、エレクトロニクス、電気機器などの製造業の基盤を形成しています。この記事では、パンチとダイの構造、機能、および違いについて説明し、適切な使用方法についてのガイドラインを提供します。 ■ パンチとダイとは何か? パンチは、材料(通常は金属)を押し下げたり打ち付けたりして、所望の形状に穴を開けたり、カットしたり、形成したりするための金型の部品です。 ダイは、パンチからのカット/形成を受けるための材料を支持する役割を果たす部品です。 一般に、パンチは金型の上部にあり、ダイは下部に位置します。これら二つの部品が協力して、材料を所定の形状に成形するのに十分な圧力を生成します。 ■ パンチとダイの主な機能 - パンチ:高い力を使って材料を押し下げたり、カットしたり、ドリルで穴を開けたりするために使用されます。 - ダイ:材料を支持し、形状を正確に制御するテンプレートとして機能します。 スタンピング(押し出し)やパンチング(穴あけ)プロセスにおいて、ダイの精度が直接的に製品の精度に影響します。 ■ 多様な形状と用途 パンチとダイには、仕事の性質に応じてさまざまな形状があります。例えば: - ブランキングダイ:金属シートから作業物をカットするために使用されます。 - ピアシングダイ:金属シートに穴を開けるために使用されます。 - フォーミングダイ:曲げたり成形したりするために使用されます。 - コンパウンドダイ:複数の機能を一つのセットに組み合わせたものです。 それぞれのタイプは、最高の品質と生産速度を達成するためにプロセスに適した設計がなされています。 ■ パンチとダイの材料と表面処理 高圧と連続的な摩耗に耐える必要があるため、通常はSKD11などの硬質工具鋼や耐摩耗性の高い材料から製造され、TiN、TiCNなどのコーティングが施されることがあります。これにより使用寿命が延び、摩擦が減少し、金属の付着が防止されます。 ■ なぜ適切なパンチとダイを選ぶ必要があるのか? 適切な品質のパンチとダイを選ぶことで、長期的なコストを削減し、機械の停止時間を短縮し、製品の不良率を低減することができます。 よく設計された製品を使用することで、高精度の製品を大量に安定して生産することが可能です。

カーバイド素材とは何ですか?なぜ一般の金属よりも強いのですか?

■ 産業で使用される強力な材料 カーバイドは、タングステンやチタンなどの金属と炭素が結合して形成される材料で、非常に強度が高く、摩耗に強く、高温にも耐えることができます。切削工具、金型、高強度が求められる機械部品の製造によく使用されます。 ■ カーバイドの主な特性 ・ 非常に高い硬度 - 一般的な鋼や工具鋼よりも硬い ・ 摩耗に強い - 他の金属よりも長持ちする ・ 高温耐性 - 高温でも性質を損なわない ・ 形状安定性が優れる - 精密作業に適している ・ 圧力と摩擦に強い - 高い力を受ける作業に使用される ■ カーバイドの種類 ・ タングステンカーバイド (WC) - 最も一般的に使用される - 非常に強く、摩耗にも強い - ドリルビット、金属切削ブレード、成形ダイに使用される ・ チタニウムカーバイド (TiC) - WCよりも硬いが脆い - 高温に耐えるため、高速切削に適している ・ シリコンカーバイド (SiC) - 軽量でありながら強い - 電子産業や耐火材料に使用される ・ ボロンカーバイド (B₄C) - ダイヤモンドに次ぐ硬さ - 防弾チョッキや耐スクラッチ装置に使用される ■ カーバイドの用途 ・ 金属切削工具(ドリルビット、カッター、CNCブレードなど) ・ 金属成形用金型(高い衝撃に耐える) ・ 機械部品(高い圧力と摩擦に耐える) ・ 高圧ノズル(サンドブラスト産業で使用) ・ 医療機器や電子部品(外科用ブレードやセラミックコンポーネントなど) ■ なぜカーバイドを選ぶのか? ・ 一般の鋼よりも耐久性があり、長持ちする ・ 高精度が求められる作業に適している ・ 頻繁に工具を交換するコストを削減できる

CONTACT

お問い合わせ