SERVICE

สินค้าและบริการการผลิต

สินค้าและบริการการผลิต

8รายการ

กรองตามหมวดหมู่

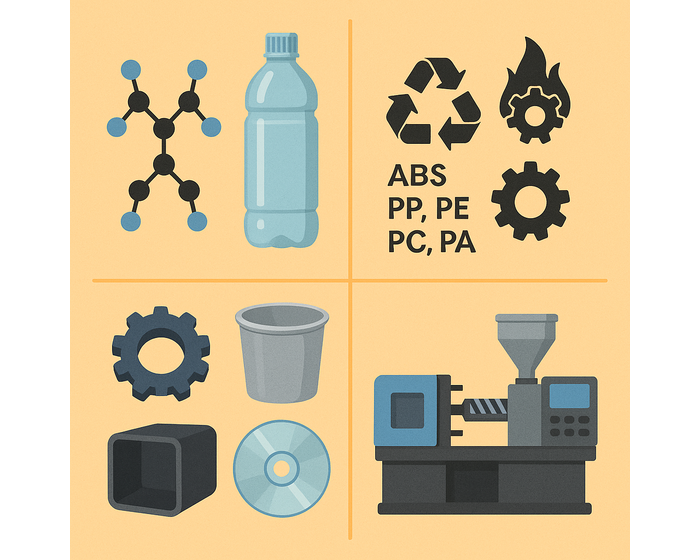

พลาสติกคืออะไร? คู่มือวัสดุฉีดขึ้นรูป | ประเภท สมบัติ และวิธีเลือกใช้อย่างเหมาะสม

■ สรุป: พลาสติกคือวัสดุหลักในกระบวนการฉีดขึ้นรูป ด้วยคุณสมบัติยืดหยุ่น ทนเคมี น้ำหนักเบา และสามารถเลือกให้เหมาะกับการใช้งานเพื่อลดของเสียในโรงงานไทยได้อย่างมีประสิทธิภาพ 1. ความหมายของพลาสติกและโครงสร้างพื้นฐาน พลาสติก (Plastic) คือวัสดุพอลิเมอร์ที่หลอมและขึ้นรูปได้เมื่อได้รับความร้อน มีคุณสมบัติเฉพาะตัว ได้แก่ ความแข็งแรง น้ำหนักเบา ยืดหยุ่น ทนต่อสารเคมี และสามารถนำกลับมาใช้งานได้หลายครั้ง (ในกรณีเทอร์โมพลาสติก) เหมาะสำหรับการใช้งานในโรงงานและอุตสาหกรรม 2. การจำแนกประเภทพลาสติก: เทอร์โมพลาสติก vs เทอร์โมเซต - เทอร์โมพลาสติก (Thermoplastics): นำกลับมาใช้ซ้ำได้ เช่น ABS, PP, PE, PC, PA นิยมใช้ในกระบวนการฉีดขึ้นรูป (Plastic Injection Molding) - เทอร์โมเซต (Thermosetting Plastics): แข็งถาวรเมื่อขึ้นรูป เช่น อีพอกซี ฟีโนลิก เหมาะกับงานที่ต้องทนความร้อนสูง 3. พลาสติกยอดนิยมในการฉีดขึ้นรูป - ABS: ทนแรงกระแทกสูง ใช้กับชิ้นส่วนรถยนต์และอิเล็กทรอนิกส์ - PP: ทนน้ำ ทนสารเคมี เหมาะกับบรรจุภัณฑ์ - PA (ไนลอน): ทนการเสียดสี ใช้ในอะไหล่เครื่องจักร - PC: ใส แข็งแรง เหมาะกับเลนส์หรืออุปกรณ์ที่ต้องการความโปร่งใส 4. เกณฑ์ในการเลือกใช้วัสดุพลาสติก โรงงานควรเลือกวัสดุตาม: - สมบัติเชิงกล (แรงดึง ความแข็งแรง) - ความทนร้อนและการเปลี่ยนรูป - ความง่ายในการขึ้นรูป - ต้นทุนและความคุ้มค่า - ความเหมาะสมกับสภาพแวดล้อมใช้งาน 5. ตัวอย่างการใช้งานในอุตสาหกรรมไทย ประเทศไทยเป็นฐานการผลิตพลาสติกสำคัญ โดยเฉพาะในอุตสาหกรรมยานยนต์ เครื่องใช้ไฟฟ้า และการแพทย์ ความท้าทายที่พบบ่อย ได้แก่: - ความคงที่ของวัสดุ - การลดของเสียจากปัญหาขึ้นรูป - ความยืดหยุ่นในการเปลี่ยนการผลิต 6. เครื่องฉีดพลาสติกจาก Muto (Thailand): ทางเลือกเพื่อคุณภาพ Muto (Thailand) นำเสนอเครื่องฉีดพลาสติกที่สามารถควบคุมแรงดันและอุณหภูมิอย่างแม่นยำ ลดปัญหาคุณภาพ เพิ่มประสิทธิภาพ เหมาะสำหรับงานที่ต้องการความละเอียดสูง เช่น อุปกรณ์การแพทย์หรืออิเล็กทรอนิกส์ พร้อมบริการหลังการขายและการสนับสนุนด้านเทคนิคที่โรงงานไทยไว้วางใจ 📌 ดาวน์โหลด PDF ข้อมูลเพิ่มเติม หรือสอบถามรายละเอียดผ่านช่องทางติดต่อของบริษัท #พลาสติกฉีดขึ้นรูป #Thermoplastic #InjectionMolding #โรงงานไทย #วัสดุวิศวกรรม #พลาสติกABS #อุตสาหกรรมไทย #ขึ้นรูปพลาสติก #เครื่องฉีดพลาสติก #OEM

เทคนิคออกแบบแม่พิมพ์ฉีดพลาสติกให้แม่นยำ | ลดของเสีย เพิ่มคุณภาพการผลิต

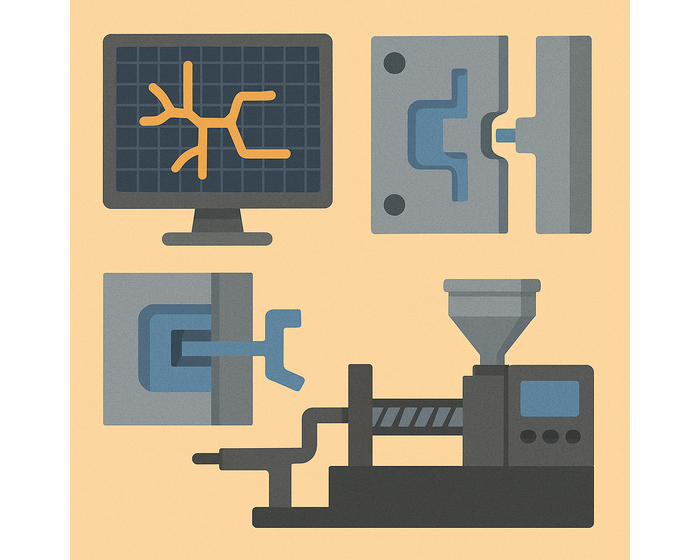

■ สรุป: แม่พิมพ์ที่ออกแบบอย่างแม่นยำช่วยลดของเสียและปัญหาในการฉีดพลาสติก เพิ่มคุณภาพสินค้า ลดต้นทุน และช่วยให้การผลิตมีเสถียรภาพยิ่งขึ้น 1. ความสำคัญของแม่พิมพ์ในกระบวนการฉีดพลาสติก แม่พิมพ์เป็นหัวใจของกระบวนการฉีดขึ้นรูป หากออกแบบไม่แม่นยำจะส่งผลต่อขนาด ความเรียบ และความแข็งแรงของชิ้นงาน การเริ่มต้นด้วยการออกแบบแม่พิมพ์ที่ถูกต้องจะช่วยลดของเสียจากกระบวนการผลิต และเพิ่มประสิทธิภาพโดยรวมของโรงงานไทยได้อย่างยั่งยืน 2. ปัจจัยที่มีผลต่อความแม่นยำของแม่พิมพ์ - การวิเคราะห์การไหลของวัสดุ (Flow Analysis): ลดปัญหาชิ้นงานฉีดไม่เต็ม รอยเชื่อม จุดอับอากาศ - ค่าความคลาดเคลื่อนในการผลิตแม่พิมพ์: ความละเอียดในการกัดและเจียรแม่พิมพ์ส่งผลโดยตรงต่อความแม่นยำ - ระบบหล่อเย็น (Cooling System): ลดการหดตัวและการเสียรูปของชิ้นงาน - วัสดุของแม่พิมพ์: เลือกวัสดุแม่พิมพ์ที่แข็งแรงและทนการใช้งานระยะยาว 3. เทคนิคการออกแบบเพื่อลดของเสีย - การระบายอากาศ (Venting): ป้องกัน short shot และ burn mark - ตำแหน่ง gate: ช่วยให้การไหลของพลาสติกสมดุล ลดปัญหา warp - ejector system: ลดรอยและความเสียหายตอนดันชิ้นงานออก - คำนวณ shrinkage: ออกแบบ cavity ให้พอดีขนาดหลังหดตัว 4. ข้อผิดพลาดที่พบบ่อยและแนวทางป้องกัน - ชิ้นงานผิดขนาด: ใช้ข้อมูล shrinkage จากการทดสอบจริง - รอยเชื่อม: ปรับตำแหน่ง gate และเส้นทางการไหล - ฉีดไม่เต็ม: เพิ่ม vent และปรับแรงดันให้เหมาะสม - ชิ้นงานบิดงอ: ปรับระบบหล่อเย็นและเลือกวัสดุที่มี thermal stability 5. ทำไมต้องเลือกเครื่องฉีดจาก Muto (Thailand) Muto (Thailand) พัฒนาเครื่องฉีดพลาสติกที่ควบคุมแรงดัน อุณหภูมิ และจังหวะได้แม่นยำ รองรับแม่พิมพ์ซับซ้อนและชิ้นงานที่ต้องการคุณภาพสูง พร้อมทีมเทคนิคในประเทศช่วยปรับปรุงกระบวนการ ลดต้นทุน และลดของเสียได้จริงในสายการผลิตไทย 📌 ดาวน์โหลดข้อมูลฉบับเต็มในรูปแบบ PDF หรือสอบถามเพิ่มเติมได้ทุกช่องทาง #แม่พิมพ์ฉีดพลาสติก #ออกแบบแม่พิมพ์ #InjectionMoldDesign #โรงงานไทย #ลดของเสีย #PlasticInjection #ขึ้นรูปพลาสติก #MoldFlowAnalysis #CoolingSystem #OEM

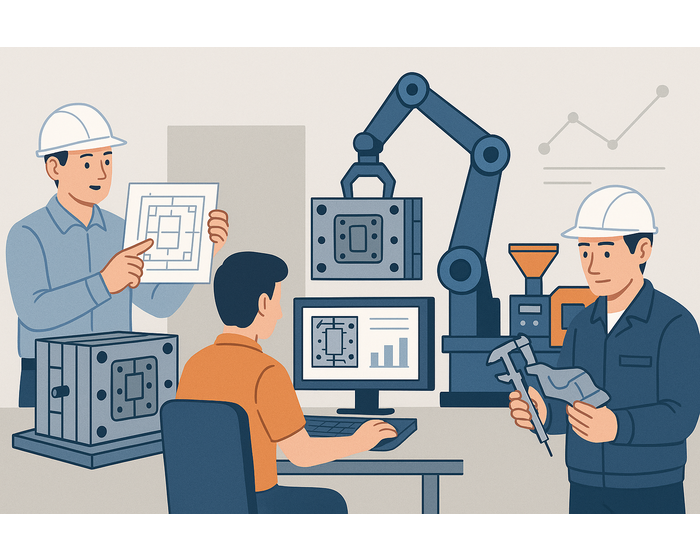

บริการผลิตแม่พิมพ์ครบวงจร|ลดต้นทุน เพิ่มความเร็ว พร้อมมาตรฐานญี่ปุ่น

ลดความเสี่ยงในการผลิตและเพิ่มความเร็วในการขึ้นรูปชิ้นงานด้วยบริการ “ผลิตแม่พิมพ์ครบวงจร” จาก Muto (Thailand) พร้อมเทคโนโลยีและมาตรฐานจากญี่ปุ่น ที่ช่วยลด Lead Time ได้ถึง 50% และควบคุมคุณภาพได้แบบ Real-time ■ ประโยชน์ของบริการผลิตแม่พิมพ์ครบวงจรสำหรับอุตสาหกรรมไทย 1. ลดปัญหาและความล่าช้าในการประสานงาน การแยกใช้หลายผู้ให้บริการ เช่น ออกแบบ กลึง ชุบ และ QC อาจทำให้เกิดความผิดพลาดระหว่างขั้นตอน บริการครบวงจรช่วยให้ทุกฝ่ายทำงานร่วมกันภายในองค์กรเดียว ลดข้อผิดพลาดและความล่าช้าได้อย่างชัดเจน 2. ควบคุมคุณภาพได้ทุกขั้นตอน Muto (Thailand) มีระบบตรวจสอบคุณภาพแบบ Real-time ตั้งแต่ต้นจนจบ กระบวนการถูกควบคุมตามมาตรฐานญี่ปุ่น ทำให้แม่พิมพ์มีความเสถียรและแม่นยำสูง ลดงานแก้ไขซ้ำ 3. ย่นระยะเวลาผลิตจาก 6–8 สัปดาห์ เหลือเพียง 3–4 สัปดาห์ ด้วยความที่ทุกกระบวนการอยู่ภายใต้หลังคาเดียวกัน จึงไม่ต้องรอคิวงานหรือขนส่งระหว่างผู้ให้บริการ ลด Lead Time ได้อย่างเห็นผล โดยเฉพาะในงานที่ต้องการผลิตซ้ำหรือเปลี่ยนแบบบ่อย 4. ลดต้นทุนรวมทั้งทางตรงและทางอ้อม การลดเวลาการผลิต ความผิดพลาด และต้นทุนขนส่ง ทำให้ต้นทุนรวมของการผลิตแม่พิมพ์ลดลงอย่างชัดเจน พร้อมช่วยให้ผู้ประกอบการสามารถวางแผนต้นทุนได้แม่นยำยิ่งขึ้น 5. รองรับอุตสาหกรรมมาตรฐานสูง เช่น ยานยนต์และอิเล็กทรอนิกส์ ด้วยประสบการณ์กว่า 20 ปี และเทคโนโลยีจากญี่ปุ่น Muto (Thailand) สามารถรองรับงานแม่พิมพ์ที่ซับซ้อนและต้องการความแม่นยำสูงได้อย่างมืออาชีพ ■ ทำไมควรเลือก Muto (Thailand) - ประสบการณ์ในไทยกว่า 20 ปี - เทคโนโลยีจากญี่ปุ่นและทีมงานวิศวกรเฉพาะทาง - ครบวงจรในที่เดียว ตั้งแต่ออกแบบถึง QC - ลดเวลา ลดต้นทุน และรับประกันคุณภาพแม่พิมพ์ หากคุณกำลังมองหาผู้ให้บริการผลิตแม่พิมพ์ที่ไว้ใจได้ และต้องการเพิ่มความเร็วในการผลิต พร้อมลดความเสี่ยงด้านคุณภาพ Muto (Thailand) คือพันธมิตรที่ตอบโจทย์คุณ 📩 ติดต่อเรา หรือดาวน์โหลดข้อมูลเพิ่มเติมได้จากลิงก์ด้านล่าง #แม่พิมพ์ครบวงจร #บริการผลิตแม่พิมพ์ #โรงงานแม่พิมพ์ #ลดLeadTime #อุตสาหกรรมไทย #เทคโนโลยีญี่ปุ่น #MutoThailand #QCมาตรฐานญี่ปุ่น #ผลิตแม่พิมพ์เร็ว #OEM

วิธีลด Scrap ในการฉีดพลาสติก|ลดของเสียด้วยแม่พิมพ์คุณภาพสูงจาก Muto

ลด Scrap และของเสียในการผลิตชิ้นส่วนฉีดพลาสติกได้อย่างยั่งยืน ด้วยการควบคุมต้นเหตุที่แท้จริง พร้อมเลือกใช้แม่พิมพ์คุณภาพสูงจาก Muto (Thailand) ที่ออกแบบและผลิตแบบครบวงจรตามมาตรฐานญี่ปุ่น 1. ต้นเหตุของ Scrap ในกระบวนการฉีดพลาสติก Scrap หรือของเสียที่เกิดจากการฉีดพลาสติก เช่น ชิ้นงานบิดเบี้ยว มีครีบ (flash), voids, short shot หรือ burn marks มักมีต้นเหตุมาจาก: - ค่าการตั้งเครื่องไม่เหมาะสม (อุณหภูมิ, ความดัน, ความเร็ว) - แม่พิมพ์ออกแบบไม่สอดคล้องกับวัสดุหรือรูปทรงชิ้นงาน - การสึกหรอของแม่พิมพ์หลังใช้งานนาน - ความชื้นในเม็ดพลาสติก - วัสดุพลาสติกมีคุณสมบัติไม่คงที่ การเข้าใจต้นเหตุเหล่านี้คือจุดเริ่มต้นสำคัญของการลด Scrap ได้อย่างมีประสิทธิภาพ 2. กลยุทธ์ควบคุมคุณภาพเพื่อลด Scrap - ตั้งค่าพารามิเตอร์เครื่องฉีดอย่างแม่นยำ: ควบคุมความร้อน ความเร็ว และแรงดันให้เหมาะสมกับวัสดุแต่ละชนิด - ออกแบบแม่พิมพ์อย่างมืออาชีพ: ใช้ CAD/CAE และวิเคราะห์ Mold Flow เพื่อป้องกันจุดบกพร่องตั้งแต่ต้น - In-process QC: ติดตั้งเซ็นเซอร์ตรวจจับอุณหภูมิและแรงดันแบบ Real-time - Preventive Maintenance: ดูแลแม่พิมพ์ตามรอบ ป้องกันการเสื่อมสภาพที่อาจก่อให้เกิด defect - อบแห้งเม็ดพลาสติกอย่างเหมาะสม: ลดโอกาสเกิด voids และ burn marks 3. บทบาทของแม่พิมพ์คุณภาพสูงต่อการลด Scrap แม่พิมพ์มีผลโดยตรงต่อคุณภาพของชิ้นงานฉีด โดยแม่พิมพ์ที่ดีควรมี: - การไหลของวัสดุใน cavity อย่างสมดุล - ระบบ venting ที่ดี ลดปัญหา burn marks - โครงสร้างแข็งแรง รองรับแรงดันได้ต่อเนื่อง - พื้นผิวเรียบ ลดโอกาสชิ้นงานติดในแม่พิมพ์ การลงทุนในแม่พิมพ์ที่ดีตั้งแต่แรกจึงช่วยลด Scrap ได้ตลอดอายุการใช้งาน 4. แนวทางของ Muto (Thailand) ในการลด Scrap ให้ลูกค้า Muto (Thailand) ช่วยลดของเสียจากการฉีดพลาสติกด้วยบริการแม่พิมพ์ครบวงจรที่ครอบคลุม: - ออกแบบแม่พิมพ์ด้วย CAD/CAM + วิเคราะห์ Mold Flow - ผลิตด้วยเครื่อง CNC ความแม่นยำสูงจากญี่ปุ่น - QC ทุกขั้นตอน ตั้งแต่ก่อนประกอบจนถึงหลังทดลองใช้งาน - ให้คำปรึกษาด้านพารามิเตอร์การฉีดให้สอดคล้องกับแม่พิมพ์ - บริการบำรุงรักษาแม่พิมพ์ระยะยาว ลดโอกาสการเกิด Scrap จากความสึกหรอ 5. ทำไมต้องเลือก Muto (Thailand) Muto (Thailand) คือผู้เชี่ยวชาญที่เข้าใจทั้งแม่พิมพ์และกระบวนการฉีดอย่างลึกซึ้ง เราช่วย: - วิเคราะห์และแก้ปัญหาจากต้นเหตุ - ปรับกระบวนการผลิตให้เหมาะสมกับชิ้นงานและวัสดุ - ติดตามผลหลังใช้งานจริง เพื่อปรับปรุงอย่างต่อเนื่อง เหมาะสำหรับโรงงานที่ต้องการลดของเสีย เพิ่มคุณภาพ และควบคุมต้นทุนอย่างยั่งยืน 📩 ติดต่อ Muto (Thailand) หรือดาวน์โหลดรายละเอียดเพิ่มเติมได้ทันที #ลดScrap #ฉีดพลาสติก #แม่พิมพ์คุณภาพ #InjectionMolding #QCแม่พิมพ์ #แม่พิมพ์ฉีดพลาสติก #ลดของเสีย #โรงงานพลาสติก #MutoThailand #OEM

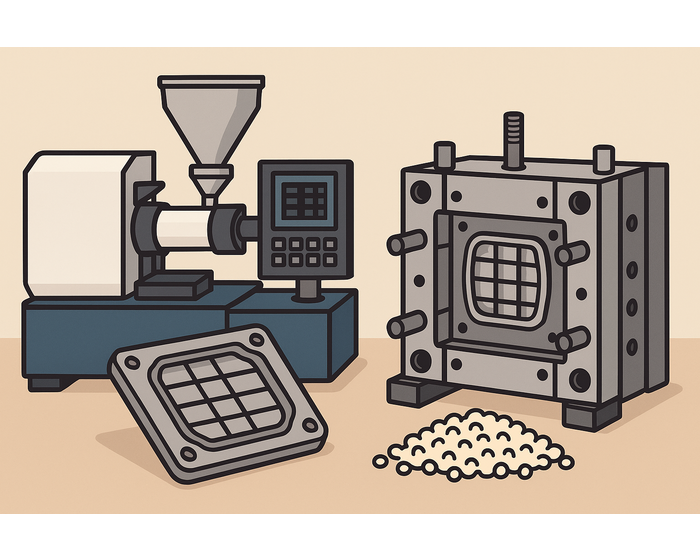

การฉีดขึ้นรูปพลาสติก (Plastic Injection Molding)|หลักการตั้งแต่แม่พิมพ์จนถึงผลิตจริง

เข้าใจหลักการทำงานของการฉีดขึ้นรูปพลาสติก ตั้งแต่การออกแบบแม่พิมพ์ การเลือกวัสดุ การควบคุมกระบวนการ ไปจนถึงการผลิตจริง เพื่อเพิ่มประสิทธิภาพ ลดของเสีย และสร้างชิ้นงานคุณภาพสูง 1. ภาพรวมของกระบวนการฉีดขึ้นรูปพลาสติก การฉีดขึ้นรูปพลาสติก (Plastic Injection Molding) คือกระบวนการผลิตที่ใช้เม็ดพลาสติกหลอมเหลวแล้วฉีดเข้าแม่พิมพ์ จากนั้นปล่อยให้เย็นและแข็งตัวในรูปทรงที่ต้องการ เป็นเทคโนโลยีที่ตอบโจทย์การผลิตจำนวนมากในเวลาอันรวดเร็วและแม่นยำสูง นิยมใช้ในอุตสาหกรรมยานยนต์ อิเล็กทรอนิกส์ และบรรจุภัณฑ์ 2. การออกแบบแม่พิมพ์: หัวใจของคุณภาพชิ้นงาน แม่พิมพ์คือส่วนสำคัญที่จะกำหนดรูปทรงและคุณภาพของชิ้นงาน การออกแบบต้องพิจารณา: - วัสดุแม่พิมพ์ เช่น เหล็กกล้า หรืออะลูมิเนียม - โครงสร้างทางวิศวกรรมและการไหลของพลาสติก - ตำแหน่ง Gate, Venting และระบบ Cooling - การใช้ Mold Flow Analysis เพื่อคาดการณ์ปัญหาล่วงหน้า 3. การเลือกวัสดุพลาสติกที่เหมาะสม วัสดุพลาสติกมีให้เลือกหลากหลาย เช่น ABS, PC, PP, UF, MF โดยต้องพิจารณาความแข็งแรง ความทนทานต่อสารเคมี ความสามารถในการไหล และต้นทุน 4. การตั้งค่าเครื่องฉีดและควบคุมกระบวนการ เครื่องฉีดต้องตั้งค่าให้เหมาะสมทั้งเรื่อง: - อุณหภูมิของกระบอกฉีดและแม่พิมพ์ - ความดันและความเร็วในการฉีด - เวลาในการฉีดและการหล่อเย็น ควรมีการควบคุมคุณภาพด้วยเครื่องมือ เช่น CMM หรือ X-ray เพื่อตรวจจับตำหนิของชิ้นงาน 5. การบำรุงรักษาแม่พิมพ์เพื่อยืดอายุใช้งาน ดูแลแม่พิมพ์อย่างต่อเนื่องเพื่อลด Downtime ได้แก่: - การล้างและหล่อลื่น - ตรวจสอบความสึกหรอ - เก็บในสภาพแวดล้อมที่ควบคุมความชื้น - ใช้ระบบดิจิทัลบันทึกข้อมูลการใช้งาน 6. ข้อดีและข้อจำกัดของกระบวนการฉีดขึ้นรูป ข้อดี: - ต้นทุนต่อชิ้นต่ำ - ความแม่นยำสูง - ลดของเสีย - ทำซ้ำได้ตามมาตรฐาน ข้อจำกัด: - ค่าแม่พิมพ์เริ่มต้นสูง - ไม่เหมาะกับงานต้นแบบหรืองานปริมาณน้อย 7. ทำไมต้องเลือก Muto(Thailand) เป็นพันธมิตรด้านการฉีดขึ้นรูป บริษัท Muto(Thailand) มีจุดแข็งด้านแม่พิมพ์และการควบคุมกระบวนการที่ครบวงจร: - ใช้ CAD/CAM และ Mold Flow ในการออกแบบแม่พิมพ์ - เครื่องฉีดคุณภาพสูงและทีมวิศวกรมากประสบการณ์ - รองรับอุตสาหกรรมมาตรฐานสูง เช่น ยานยนต์ อิเล็กทรอนิกส์ - โรงงานเดียว ครบทุกกระบวนการ > 📌 สอบถามข้อมูลเพิ่มเติมหรือดาวน์โหลดรายละเอียดบริการฉีดขึ้นรูปพลาสติกสามารถติดต่อได้เลย #แม่พิมพ์พลาสติก #PlasticInjection #ฉีดพลาสติก #โรงงานฉีดพลาสติก #InjectionMoldingThailand #บริการOEM #โรงงานอุตสาหกรรม #ผลิตแม่พิมพ์ #ชิ้นส่วนพลาสติก #MutoThailand

ระบบการผลิตแบบครบวงจร (One-Stop Manufacturing) | ลดเวลา เพิ่มคุณภาพ ครบจบในโรงงานเดียว

Muto(Thailand) ให้บริการระบบการผลิตแบบครบวงจร ตั้งแต่แม่พิมพ์จนถึงการประกอบและตรวจสอบขั้นสุดท้าย ช่วยลด Lead Time ควบคุมคุณภาพทุกขั้นตอน และเพิ่มความยืดหยุ่นในการผลิตสำหรับอุตสาหกรรมยุคใหม่ 1. ระบบการผลิตแบบครบวงจรคืออะไร? สำหรับ Muto(Thailand) ระบบการผลิตแบบครบวงจรคือการรวมทุกกระบวนการภายในโรงงานเดียว ได้แก่: - ออกแบบแม่พิมพ์และชิ้นส่วน - ฉีดขึ้นรูปพลาสติก (Plastic Injection) - พ่นสีและพิมพ์ลายด้วยเลเซอร์ - การประกอบและตรวจสอบคุณภาพขั้นสุดท้าย การควบคุมทุกขั้นตอนในที่เดียวช่วยลดการพึ่งพาซัพพลายเออร์ภายนอก และเพิ่มมาตรฐานคุณภาพที่สม่ำเสมอ 2. ลด Lead Time ได้อย่างมีประสิทธิภาพ ระบบภายในช่วยให้: - ไม่ต้องรอซัพพลายเออร์ - ลดเวลาขนส่ง - แก้ปัญหาได้ทันทีเมื่อตรวจพบ - ทีมงานประสานกันแบบเรียลไทม์ ส่งผลให้สามารถผลิตและส่งมอบได้รวดเร็ว รองรับงานเร่งด่วนได้ดีเยี่ยม 3. ควบคุมคุณภาพได้ตลอดสาย In-Process Quality Control ทำให้: - ตรวจสอบทุกจุดตั้งแต่ฉีดจนประกอบ - แกะรอยปัญหาได้ทันที (Traceability) - ใช้เครื่องมือวัดมาตรฐานสากล - ลดของเสียสะสมจากการตรวจแค่ปลายทาง คุณภาพสินค้าจึงสม่ำเสมอในทุกล็อตที่ผลิต 4. เพิ่มความยืดหยุ่นในการผลิต ทุกกระบวนการอยู่ในโรงงานเดียว ทำให้: - ปรับดีไซน์แม่พิมพ์ได้ทันที - เปลี่ยนสีหรือลายพิมพ์ได้ในระบบ - รองรับการประกอบหลายรูปแบบ - ผลิตตัวอย่างได้รวดเร็ว เหมาะกับลูกค้าที่ต้องการความเร็วและความแม่นยำในการปรับเปลี่ยนงาน 5. ลดต้นทุนรวมของการผลิต แม้ต้องลงทุนสูงในระบบ แต่ลดค่าใช้จ่ายได้ระยะยาว เช่น: - ไม่ต้องจ่ายค่าขนส่งไปโรงงานอื่น - ลดความสูญเสียจากการประสานงาน - ใช้แรงงานและทรัพยากรอย่างมีประสิทธิภาพ ต้นทุนต่อหน่วยจึงควบคุมได้แม่นยำและแข่งขันได้ 6. ทำไมต้องเลือก Muto(Thailand)? Muto(Thailand) เป็นผู้นำด้านการผลิตชิ้นส่วนพลาสติกแบบครบวงจร โดยเฉพาะในอุตสาหกรรมยานยนต์และอิเล็กทรอนิกส์: - ออกแบบและผลิตแม่พิมพ์ด้วย CAD/CAM - ควบคุมทุกกระบวนการฉีด พ่นสี และพิมพ์ลาย - สายประกอบรองรับงานหลากหลาย - ตรวจสอบคุณภาพด้วยมาตรฐานสากล - วิศวกรมืออาชีพดูแลตั้งแต่เริ่มจนจบโครงการ > ✅ หากคุณต้องการผู้ผลิตที่ลดเวลา เพิ่มคุณภาพ และควบคุมได้ทั้งระบบ Muto(Thailand) พร้อมให้บริการครบในที่เดียว #OneStopManufacturing #ระบบการผลิตครบวงจร #แม่พิมพ์ฉีดพลาสติก #โรงงานฉีดพลาสติก #PlasticInjection #บริการOEM #สายการผลิตครบวงจร #MutoThailand #อุตสาหกรรมยานยนต์ #ประกอบชิ้นงาน

ปัญหาที่พบบ่อยในกระบวนการฉีดพลาสติก | วิธีวิเคราะห์และแก้ไขอย่างเป็นระบบ

งานฉีดพลาสติกมักเจอปัญหา เช่น ชิ้นงานบิดงอ ฉีดไม่เต็ม หรือมีครีบส่วนเกิน บทความนี้จะแนะนำแนวทางการวิเคราะห์และวิธีแก้ไข พร้อมป้องกันตั้งแต่ต้นน้ำ เพื่อช่วยโรงงานลดของเสียและเพิ่มคุณภาพการผลิต ■ งานฉีดพลาสติกไม่ใช่แค่ “ฉีดให้ได้รูป” กระบวนการฉีดพลาสติก (Plastic Injection Molding | การฉีดพลาสติก) อาจดูเรียบง่าย แต่ความซับซ้อนอยู่ในรายละเอียด ไม่ว่าจะเป็น การออกแบบแม่พิมพ์ (Mold Design), การตั้งค่าพารามิเตอร์ (Injection Parameters), วัสดุที่ใช้ และกระบวนการหลังการผลิต หากเกิดข้อผิดพลาดเล็กน้อย ก็อาจทำให้เกิดปัญหาใหญ่ได้ เช่น - Warping: ชิ้นงานบิดงอ - Short Shot: ฉีดไม่เต็ม - Flash: เกิดครีบส่วนเกิน บทความนี้รวบรวม สาเหตุ วิธีวิเคราะห์ และแนวทางแก้ไข จากประสบการณ์ของ Muto (Thailand) ผู้ให้บริการงานฉีดพลาสติกแบบครบวงจร 1. Warping – ชิ้นงานบิดงอหลังฉีด ลักษณะปัญหา: ชิ้นงานบิดงอ ผิดรูปร่าง ทำให้ไม่สามารถประกอบได้ตามมาตรฐาน > สาเหตุหลัก: - ความหนาชิ้นงานไม่สม่ำเสมอ - ระบบหล่อเย็นไม่ทั่วถึง - อุณหภูมิแม่พิมพ์ไม่คงที่ - การหดตัววัสดุไม่สม่ำเสมอ > แนวทางแก้ไข: - ปรับปรุงการออกแบบแม่พิมพ์ให้สมดุล - ใช้วัสดุที่หดตัวต่ำ - เพิ่มระบบควบคุมอุณหภูมิแม่พิมพ์ - ปรับค่าการฉีด เช่น Packing Pressure และ Cooling Time 2. Short Shot – ฉีดไม่เต็มแม่พิมพ์ ลักษณะปัญหา: ชิ้นงานไม่สมบูรณ์ ขาดบางส่วน > สาเหตุหลัก: - ความดันการฉีดไม่พอ - ทางไหลวัสดุมีความต้านทานสูง - ระบบ Venting ไม่ดี ทำให้เกิด Air Trap > แนวทางแก้ไข: - เพิ่มความดันและความเร็วฉีด - ปรับเกท (Gate) และ Runner - พัฒนา Venting ของแม่พิมพ์ - ควบคุมอุณหภูมิให้เหมาะสมกับวัสดุ 3. Flash – ครีบส่วนเกินรอบชิ้นงาน ลักษณะปัญหา: พลาสติกส่วนเกินไหลออกจากแนว Parting Line > สาเหตุหลัก: - แม่พิมพ์สึกหรอ ปิดไม่สนิท - Clamping Force ไม่เพียงพอ - ความดันฉีดสูงเกินจำเป็น > แนวทางแก้ไข: - ซ่อมบำรุงแม่พิมพ์ - ปรับ Clamping Force ให้เหมาะสม - ลด Pressure และ Holding Time - ทำความสะอาดแม่พิมพ์ทุกครั้งก่อนผลิต 4. ป้องกันปัญหาตั้งแต่ต้นน้ำ การแก้ปัญหาไม่ควรทำเฉพาะหน้า แต่ควร ออกแบบระบบป้องกันตั้งแต่แรก เช่น: - ใช้ Flow Simulation ก่อนการผลิต - ตั้งค่าพารามิเตอร์แม่นยำ - ใช้เครื่องฉีดพลาสติกที่ควบคุมได้ละเอียด - ตรวจสอบคุณภาพครบทุกขั้นตอน ■ ทำไมต้องเลือก Muto (Thailand) Muto (Thailand) มีความเชี่ยวชาญครบวงจร ตั้งแต่การออกแบบแม่พิมพ์จนถึงการประกอบและตรวจสอบคุณภาพ จุดเด่นคือ: - ใช้ เทคโนโลยี Flow Simulation เพื่อลดการลองผิดลองถูก - มีเครื่องฉีดคุณภาพสูง พร้อมระบบควบคุมละเอียด - ทีมวิศวกรเชี่ยวชาญด้านวัสดุและแม่พิมพ์ - ให้บริการแบบครบวงจร ลดปัญหาคุณภาพในระยะยาว 👉 หากโรงงานของคุณกำลังเจอปัญหาฉีดพลาสติกไม่เสถียร Muto (Thailand) พร้อมเป็นพันธมิตรในการแก้ไขปัญหาและยกระดับคุณภาพการผลิต #ฉีดพลาสติก #PlasticInjection #แม่พิมพ์พลาสติก #InjectionMolding #โรงงานพลาสติก #OEM #MutoThailand #ชิ้นส่วนอุตสาหกรรม

การบำรุงรักษาแม่พิมพ์ (Preventive Maintenance) | ยืดอายุการใช้งานและลดค่าใช้จ่ายระยะยาว

การบำรุงรักษาแม่พิมพ์แบบเชิงป้องกัน (Preventive Maintenance – PM) ช่วยลดความเสี่ยงจากการหยุดเครื่องกะทันหัน ยืดอายุการใช้งาน ลดของเสีย และควบคุมต้นทุนระยะยาว เหมาะสำหรับโรงงานที่ต้องการเพิ่มเสถียรภาพการผลิตและคุณภาพชิ้นงานอย่างต่อเนื่อง ■ บทนำ: แม่พิมพ์ คือหัวใจของการฉีดพลาสติก แม่พิมพ์ถือเป็นหัวใจสำคัญของงานฉีดพลาสติก แม้ว่าเครื่องจักรจะทันสมัยเพียงใด แต่หากแม่พิมพ์มีปัญหาเล็กน้อย ก็ส่งผลโดยตรงต่อ คุณภาพชิ้นงาน, Lead time, ต้นทุนการผลิต และความน่าเชื่อถือของโรงงาน หลายโรงงานยังคงใช้แนวทาง Corrective Maintenance (ซ่อมเมื่อเสีย) ซึ่งทำให้เกิด Downtime ที่ไม่คาดคิด และค่าใช้จ่ายสูงกว่าการดูแลเชิงป้องกันอย่างเป็นระบบ 1. ปัญหาที่เกิดจากการละเลยการบำรุงรักษาแม่พิมพ์ ❌ คุณภาพชิ้นงานลดลง: เกิด Flash, Short Shot, Sink mark ❌ การหยุดเครื่องกะทันหัน: รอยร้าวหรือชิ้นส่วนชำรุดทำให้ผลิตต่อไม่ได้ ❌ ค่าใช้จ่ายซ่อมสูงขึ้น: การซ่อมใหญ่หรือเปลี่ยนชิ้นส่วนใหม่มีต้นทุนสูงกว่าการบำรุงรักษาประจำ 2. แนวทางบำรุงรักษาแม่พิมพ์เชิงป้องกัน (Preventive Maintenance – PM) 2.1 Daily Check – ตรวจสอบประจำวัน - ทำความสะอาดผิวแม่พิมพ์ก่อนและหลังใช้งาน - ตรวจสอบรอยแตก ความผิดปกติ หรือการรั่วซึม - ตรวจเช็กการทำงานของระบบหล่อเย็นและช่องระบายอากาศ 2.2 Periodic Maintenance – ตรวจสอบตามรอบ - ตรวจสอบความสึกหรอของลิ่ม, สไลด์, พิน - ทำความสะอาดเกทและช่องทางไหลวัสดุ - ล้างระบบหล่อเย็น (Descaling) 2.3 Overhaul – ตรวจสอบใหญ่ - ถอดประกอบแม่พิมพ์เพื่อตรวจสอบชิ้นส่วนภายใน - เปลี่ยนอะไหล่ที่สึกหรอ - ตรวจสอบความแม่นยำของ Parting Line และการปิดสนิท 👉 การจัดทำ Checklist + Maintenance Record จะช่วยวางแผนการบำรุงรักษาได้แม่นยำ และลดโอกาสเกิดปัญหาซ้ำ 3. ข้อดีของ Preventive Maintenance ต่อโรงงาน - ✅ ยืดอายุการใช้งานแม่พิมพ์ - ✅ ลด Downtime และการหยุดเครื่องกะทันหัน - ✅ เพิ่มคุณภาพ ลด Reject rate - ✅ ควบคุมต้นทุนระยะยาว - ✅ สร้างความมั่นใจด้านคุณภาพต่อคู่ค้าและลูกค้า ■ ทำไมควรเลือก Muto (Thailand) เป็นพันธมิตรด้านการฉีดพลาสติก Muto (Thailand) เป็นผู้ให้บริการ ฉีดพลาสติกแบบครบวงจร (One-Stop Plastic Injection Service) ที่ให้ความสำคัญกับ Preventive Maintenance ทุกแม่พิมพ์ เพื่อลดความเสี่ยงและเพิ่มคุณภาพให้กับการผลิต จุดแข็งของเรา: - ทีมวิศวกรและช่างแม่พิมพ์ที่เชี่ยวชาญ - ระบบบันทึกและวิเคราะห์ประวัติการบำรุงรักษา - มาตรฐานการดูแลแม่พิมพ์แบบเชิงป้องกัน - พร้อมให้คำปรึกษาและแก้ปัญหาทางเทคนิคอย่างมืออาชีพ 👉 หากคุณกำลังมองหาพันธมิตรที่สามารถ ยืดอายุแม่พิมพ์ ลดค่าใช้จ่าย และรักษาคุณภาพการผลิตอย่างยั่งยืน Muto (Thailand) คือคำตอบที่ใช่ #การบำรุงรักษาแม่พิมพ์ #PreventiveMaintenance #PlasticInjection #แม่พิมพ์ฉีดพลาสติก #MutoThailand #โรงงานพลาสติก #IndustrialSolutions #OEM

CONTACT

ติดต่อสอบถาม