SERVICE

生産財・サービス

生産財・サービス

2件

カテゴリで絞る

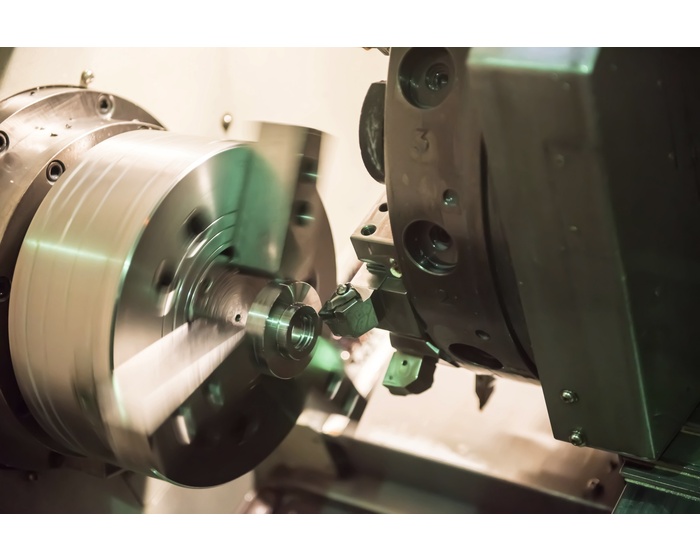

機械加工プロセスとは?金属・プラスチック・複合材料を形作る製造の中核技術

機械加工は、金属、プラスチック、複合材料などの素材を希望の形状に整え、寸法精度や機能性を高めるための重要な製造プロセスです。素材の一部を取り除くことで、滑らかな表面や正確な寸法を実現し、最終製品の性能を最適化します。加工方法は、素材の種類、求められる精度、生産量に応じて多様です。 1. 機械加工とは? 機械加工とは、切削工具、レーザー、その他の方法を用いて素材から不要な部分を除去する「除去加工(サブトラクティブ・マニュファクチャリング)」の一種です。自動車、航空宇宙、電子機器、医療機器などの産業で広く用いられています。 主な目的: - 高い寸法精度の実現 - 表面品質の向上(機能性・美観のため) - 設計仕様に基づいた形状の加工 - 高速・自動加工による生産効率の向上 2. 機械加工の種類 2.1 機械的切削(メカニカルカッティング) 物理的な力で素材を除去する加工法です。 - 旋削(旋盤加工): 素材を回転させ、固定された工具で切削。 シャフト、ブッシュ、パイプなど円筒形部品に適用。 - フライス加工: 回転する工具で、固定された素材を削る。 複雑な形状、溝、穴などの加工に最適。 - 穴あけ加工(ドリリング): 回転するドリルで正確な穴をあける。 機械部品や構造物への穴あけに広く使用。 - のこぎり加工(ソーイング): 歯のついた刃で素材を切断。 金属板、棒材、パイプなどの切断に適する。 2.2 熱切断(サーマルカッティング) 熱エネルギーを利用して素材を溶かし切断する方法です。 - レーザー切断: 高エネルギーのレーザービームで素材を溶融・気化。 高精度で薄い材料に適している。 - プラズマ切断: 高温のプラズマアークで金属を切断。 厚い鋼やアルミの切断に適用。 - 酸素燃料切断(オキシフューエルカッティング): 酸素と燃料ガスの燃焼により金属を加熱・切断。 厚い鋼板の切断に有効。 2.3 放電加工(EDM) 電気スパークを利用し、非接触で素材を除去する方法です。 - ワイヤー放電加工(ワイヤーEDM): 細いワイヤー電極で高精度な複雑形状を切断。 - 型放電加工(シンカーEDM): 形状を成型した電極で深い空洞や内部形状を加工。 従来の機械加工が難しい硬質金属や複雑形状部品に適しています。 3. 機械加工の応用例 3.1 自動車産業 - エンジン部品、ギア、フレームの加工 - 高速機械による大量生産対応 3.2 航空宇宙産業 - タービンブレード、機体構造の高精度加工 - 軽量材料の加工で燃費向上に貢献 3.3 医療機器 - 手術用ツールや体内埋込デバイスの微細加工 - 非接触加工(レーザー・EDM)で素材特性を保持 3.4 電子・半導体分野 - シリコンウエハーや回路基板の切断加工 - 繊細な材料に対して高精度なレーザー加工が活躍 4. 先進的機械加工技術のメリット 現代の機械加工技術には、以下のような利点があります: - 高精度:±0.001mmレベルの許容差に対応 - 生産効率の向上:高速切削により加工時間を短縮 - 多様な素材への適用性:金属・プラスチック・複合材にも対応 - 材料廃棄の削減:最適化された切削パスで素材利用効率を向上

どの機械加工方法があなたのワークに最適か?

主要技術の比較で最適な加工法を選ぶ 旋削、フライス加工、穴あけ、研削――それぞれの利点と欠点を理解し、自社製品と生産ニーズに最も適した加工方法を見つけましょう。 製造業では、適切な機械加工方法の選択が、製品の品質、コスト、そして生産時間に直接的な影響を与えます。代表的な加工法には、旋削、フライス加工、穴あけ、研削があり、それぞれに特有の強みと制約があります。ワークの形状、素材、仕上げの要求に応じて最適な方法を選ぶことが、正しい意思決定への第一歩です。 機械加工方法の比較 旋削(Turning) 旋盤を使用し、ワークを回転させながら工具で材料を除去する円筒形状向け加工法。 - 利点:滑らかな表面仕上げ、高い精度、左右対称な部品に最適 - 制限:複雑な形状や鋭角の加工には不向き フライス加工(Milling) CNCまたは手動のフライス盤で、平面や複雑な形状を加工するのに適した方法。 - 利点:高い柔軟性、複雑形状の加工が可能 - 制限:多面加工の場合、セッティングが複雑になる 穴あけ(Drilling) 回転するドリルビットでワークに穴を開ける方法。 - 利点:直線的な穴に最適、低コスト - 制限:大径または極めて高精度な穴には不向き 研削(Grinding) 表面仕上げや最終的な寸法精度の確保に使われる加工法。 - 利点:非常に滑らかな仕上がり、高精度 - 制限:加工時間が長く、大量の材料除去には不向き 適切な加工技術の選び方 - ワークの形状:左右対称なら旋削、多面体や複雑形状にはフライス加工 - 素材の種類:硬質金属や重量物は、仕上げに研削を使用するのが効果的 - 生産量:大量生産にはCNC自動化で時間短縮とミス削減を図る - 精度要件:厳しい公差が必要な場合は、研削で最終仕上げを行う 適切な機械加工法を選ぶことで、作業効率の向上、工具寿命の延長、そして高品質な製品の実現につながります。

CONTACT

お問い合わせ