PRODUCTS

ข้อมูลเทคโนโลยี/ผลิตภัณฑ์

ข้อมูลเทคโนโลยี/ผลิตภัณฑ์

14รายการ

กรองตามหมวดหมู่อุตสาหกรรม

กรองตามหมวดหมู่วัสดุ

กรองตามความแม่นยำ

กรองตามจำนวนล็อต

Precision Press | ปั๊มโลหะแม่นยำ 10–300 ตัน สำหรับชิ้นส่วน Medical & Precision

✨ Key Takeaways (สรุปสำคัญ) • เครื่องปั๊มโลหะ 10–300 ตัน จำนวน 61 เครื่อง รองรับงาน Medical & Precision • Progressive 24 เครื่อง และ Robot Press 16 ยูนิต ช่วยคงความแม่นยำ ±ตามแบบ • รองรับงานชิ้นบาง–ซับซ้อน เช่น Chassis, Holder, Frame, Eyelet • ตรวจสอบคุณภาพด้วย CMM และ IM ตามระบบ ISO 13485 • เหมาะกับงานที่ต้องการความเสถียรและความสะอาดระดับ Medical Grade ーーーーーーーーーーーーーーーーーーーーーーーーーーー 🏥 บทนำ (Introduction) ความแม่นยำของชิ้นส่วนโลหะในอุตสาหกรรม Medical Device และ Precision Engineering ส่งผลต่อคุณภาพและความปลอดภัยโดยตรง SIMA Technology จังหวัดนครราชสีมา ภายใต้กลุ่ม Muramoto Group จึงพัฒนากระบวนการปั๊มโลหะแม่นยำตามมาตรฐาน ISO 13485 เพื่อรองรับงานทางการแพทย์โดยเฉพาะ ⚠️ ปัญหาที่พบบ่อยในงานปั๊มโลหะแม่นยำ (Narrative Hook) ผู้ผลิตหลายรายประสบปัญหาความคลาดเคลื่อนของรูเจาะ ความเพี้ยนจาก Spring-back หรือ Progressive die ที่ไม่เสถียรเมื่อผลิตจำนวนมาก ทำให้เกิด Reject สูง สาเหตุหลักมักมาจากกำลังอัดไม่เหมาะสม การตั้งค่าที่ไม่นิ่ง หรือเครื่องจักรที่ไม่รองรับการผลิตต่อเนื่องระดับอุตสาหกรรม 🔧 สมรรถนะเครื่องปั๊มของ SIMA (Process Mechanism) SIMA ใช้เครื่องปั๊มตั้งแต่ 10–300 ตัน รวม 61 เครื่อง ครอบคลุมงานแม่นยำทุกประเภท ได้แก่ • Single Shot (10–200t) – 21 เครื่อง • Progressive (25–300t) – 24 เครื่อง • Robot Press Line – 3 ไลน์ รวม 16 เครื่อง • 80t × 4 • 150t × 6 • 150t × 6 ระบบนี้รองรับงานชิ้นบาง–ซับซ้อน งาน Deep Draw และงานที่ต้องการ Cycle Time ต่ำ พร้อมรักษาความคงที่ด้วย Robot Handling 🩺 ความสามารถด้านงาน Medical & Precision (Solution / Capability) กำลังอัดหลายช่วงช่วยให้ SIMA รองรับตั้งแต่งานชิ้นเล็กไปจนถึง Chassis หรือ Frame ที่มีพื้นที่กว้าง โดยควบคุม Material deformation ให้ตรงตามแบบ จุดเด่นสำคัญคือ • ความเบี่ยงเบนเชิงมิติต่ำระหว่างล็อต • ความสม่ำเสมอแม้ใช้ Progressive หลายสถานี • รองรับแผ่นโลหะแบบบาง–แข็ง–สแตนเลส ชิ้นงานที่รองรับ ได้แก่ • Chassis • Holder / Bracket • Eyelet (Deep Draw) • Frame โครงสร้างบาง 📌 งานที่เหมาะกับกระบวนการนี้ (Use Case) • ชิ้นส่วน Medical ที่ต้องการความสะอาดสูง • Precision stamping สำหรับ Sensor Housing • Eyelet ขนาดเล็กที่ต้องการผนังเรียบ • Chassis ที่มีรูเจาะจำนวนมาก • Frame ที่ต้องการความตรงของระนาบ ⚙️ ความแตกต่างเมื่อเทียบกับโรงงานทั่วไป (Comparison) • เหมาะกับงาน High Mix + Tight Tolerance • Robot line ลด Human error • ระบบล้าง + QC สมบูรณ์สำหรับงาน Medical • Progressive 24 เครื่องรองรับการผลิตจำนวนมากต่อเนื่อง 🤝 ความน่าเชื่อถือ (Trust – EEAT) “ตามข้อมูลจาก Mr. Waranon, Expert Engineer ของ SIMA Technology กระบวนการปั๊มทั้งหมดควบคุมภายใต้ระบบ ISO 13485 และตรวจสอบด้วย CMM และ IM เพื่อให้มั่นใจว่าทุกชิ้นงานตรงตามข้อกำหนดของลูกค้า” [1][2] 📞 ติดต่อเพื่อขอข้อมูลเพิ่มเติม สำหรับรายละเอียดเพิ่มเติมเกี่ยวกับกระบวนการปั๊มโลหะแม่นยำของ SIMA สามารถติดต่อฝ่ายขาย หรือดาวน์โหลดเอกสารข้อมูลได้ที่ด้านล่างนี้ ーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ คำถามที่พบบ่อย (FAQ) Q1: รองรับสแตนเลสความแข็งสูงหรือไม่? รองรับ โดยเลือกกำลังอัดให้เหมาะกับความแข็งของวัสดุ (10–300t) Q2: งาน Medical แบบ Clean Requirement รองรับไหม? รองรับ ด้วยระบบล้างชิ้นงานและการตรวจสอบภายใต้ ISO 13485 Q3: งาน Deep Draw ทำได้ถึงระดับไหน? รองรับ Eyelet และงานทรงลึกด้วย Robot Press และ Single Shot --- 🔗 Related Topics • Basic Knowledge: https://prime.nc-net.com/98740/th/product/detail/223223 • Advance Knowledge: https://prime.nc-net.com/98740/th/product_others/detail_goods/27707 --- 📚 ศัพท์สำคัญ (Glossary) • Progressive Press (เครื่องปั๊มหลายสถานี): ปั๊มหลายขั้นตอนในแม่พิมพ์เดียว • Robot Press Line: ระบบปั๊มที่ใช้หุ่นยนต์จัดการชิ้นงาน • Deep Draw: กระบวนการขึ้นรูปโลหะให้เป็นทรงลึก • CMM: เครื่องวัดสามมิติควบคุมความแม่นยำ • IM: ระบบตรวจสอบขนาดชิ้นงานด้วยภาพ Reference [1] Process Capability & QC Report – SIMA Technology (2025) — Internal Validation [2] ISO 13485: Medical Device QMS — International Organization for Standardization — https://www.iso.org/ #PrecisionPress #ปั๊มโลหะแม่นยำ #SIMAtechnology #MedicalDeviceParts #ProgressivePress #RobotPressLine #ISO13485 #MetalStamping #DeepDraw #MuramotoGroup Updated: 2025-11-13

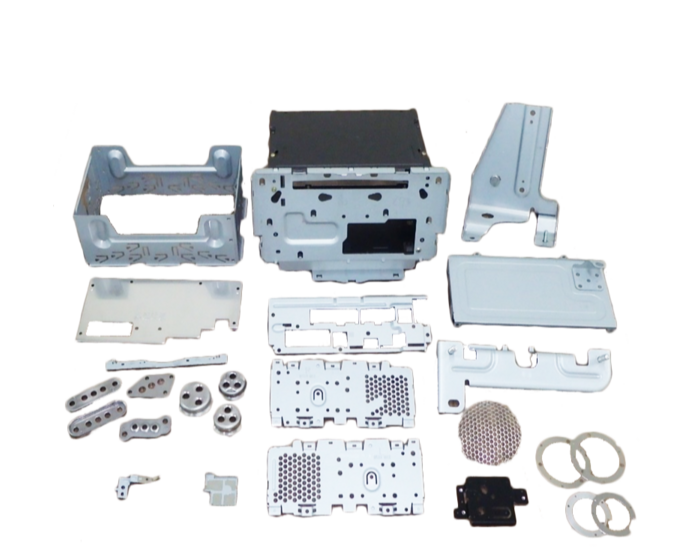

Metal Press & Stamping |รองรับการผลิตชิ้นส่วนโลหะตั้งแต่จำนวนน้อยถึงจำนวนมาก

บริการผลิตชิ้นส่วนสแตมป์ความแม่นยำสูง ด้วยเครื่องกด 61 เครื่อง (10–300 ton) รองรับชิ้นส่วนในกลุ่ม Medical Device, Electronics (Precision Mechanical Parts) และชิ้นส่วนอุตสาหกรรม โรงงานตั้งอยู่ที่จังหวัดนครราชสีมา ประเทศไทย 🔷 บริการผลิตชิ้นส่วนสแตมป์ความแม่นยำสูง (Precision Stamping in Thailand) บริษัท SIMA TECHNOLOGY CO., LTD. โรงงานปากช่อง–ปักธงชัย จังหวัดนครราชสีมา ให้บริการผลิตชิ้นส่วนสแตมป์ที่ต้องการความแม่นยำสูง รองรับตั้งแต่การผลิต Lot เล็ก (Prototype / Pilot Run) ไปจนถึง Mass Production ด้วยเครื่องกดรวม 61 เครื่อง ครอบคลุม - Progressive Press - Single Press - Robot Press Lines (3 Lines) รองรับงานซับซ้อน เช่น Chassis, Holder, Eyelet (Deep Draw) และ Frame สำหรับอุตสาหกรรมที่ต้องการความสม่ำเสมอของคุณภาพสูง เพื่อรองรับความสะอาดและความเสถียร คุณภาพการผลิตควบคุมด้วย Cleaning Machines และระบบตรวจสอบด้วย CMM / IM ภายในโรงงาน 🔷 คุณสมบัติ - รองรับเครื่องกดหลายประเภท: Progressive / Single Press / Robotic Press Lines - อุปกรณ์เสริม: Cleaning Machine สำหรับลดการปนเปื้อน - รองรับการผลิตที่ยืดหยุ่น: Prototype → Mass Production - ความแม่นยำสูงด้วยแม่พิมพ์หลายสถานี และ Robot Handling เพิ่มเสถียรภาพ 🔷 ข้อมูลจำเพาะ - Press Machines: 61 Units - Press Capacity: 10–300 Tons - Technologies: Progressive, Single Press, Robotic Lines - Auxiliary Equipment: Cleaning Machines, QC Systems (CMM / IM) 🔷 การใช้งาน - Medical Components: ชิ้นส่วนโลหะสำหรับอุปกรณ์การแพทย์ - Electronics Mechanical Parts: Chassis, Holder, Frame - Precision Industrial Parts: ชิ้นงานบาง–ซับซ้อนหลายสถานี - Automotive Components (เฉพาะบางรายการ): เช่น Audio Pressed Parts - Custom Parts: ผลิตชิ้นส่วนตามแบบของลูกค้า 🔷 จุดเด่นของ SIMA Technology Co., Ltd. - โรงงานตั้งอยู่ที่ จังหวัดนครราชสีมา ประเทศไทย - เป็นส่วนหนึ่งของ Muramoto / METCO Group Network - รองรับการผลิตและการส่งออกทั้งในและต่างประเทศ - ระบบคุณภาพครบถ้วน - ISO 9001:2015 - ISO 14001:2015 - IATF 16949:2016 - ISO/EN 13485:2016 (Medical Device) - Medical Device Manufacturer License by FDA 📩 สำหรับรายละเอียดเพิ่มเติม สามารถติดต่อฝ่ายขายหรือดาวน์โหลดเอกสารข้อมูลได้ที่ด้านล่างนี้ ーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ คำถามที่พบบ่อย (FAQ) Q1: SIMA รองรับงานผลิตจำนวนเท่าไร? ทำได้ทั้ง Lot เล็กและ Lot ใหญ่หรือไม่? รองรับทั้ง Prototype, Pilot Run และ Mass Production ด้วยเครื่องปั๊ม 61 เครื่อง (10–300 ton) รวม Progressive + Single + Robot Line Q2: รองรับวัสดุประเภทใดบ้าง? รองรับ สแตนเลส, เหล็กรีดเย็น, อลูมิเนียม และโลหะแบบบาง สำหรับงาน Medical และ Precision Components Q3: SIMA อยู่ในเครือ METCO Group จริงหรือไม่? อยู่ในเครือ Muramoto / METCO Group Network แต่เน้นผลิต Medical & Precision Parts ต่างจากโรงงาน METCO ที่ผลิต Electronics 【Glossary】 ‐ High-Speed Press: เครื่องปั๊มความเร็วสูงสำหรับชิ้นงานจำนวนมาก ‐ Progressive Press: เครื่องปั๊มต่อเนื่อง ใช้สำหรับงานที่มีหลายขั้นตอน ‐ Robotic Line: สายการผลิตอัตโนมัติด้วยหุ่นยนต์ ‐ Spot Welding: การเชื่อมโลหะด้วยจุดไฟฟ้า #PrecisionStamping #MetalPressing #HighSpeedPress #ProgressivePress #RoboticLine #StampingService #AutomotiveParts #ElectronicsComponents #IndustrialParts #โรงงานสแตมป์โลหะ #ผลิตชิ้นส่วนปั๊ม #SIMAtechnology #NakhonRatchasima #ThailandFactory (Updated: 2025-11-13)

Stamping Parts | บริการปั๊มโลหะแม่นยำสูง 10–300 ตัน นครราชสีมา ประเทศไทย

บริการปั๊มโลหะแม่นยำสูง ด้วยเครื่องกด 65 เครื่อง (10–300 ตัน) รองรับอุตสาหกรรมยานยนต์ อิเล็กทรอนิกส์ และวัสดุก่อสร้าง โรงงานตั้งอยู่ที่นครราชสีมา ประเทศไทย 🔷 บริการปั๊มโลหะแบบแม่นยำ (Precision Press in Thailand) บริษัท SIMA TECHNOLOGY CO., LTD. โรงงานตั้งอยู่ที่ อำเภอปักธงชัย จังหวัดนครราชสีมา ประเทศไทย ให้บริการปั๊มโลหะครบวงจรด้วยเครื่องกด 65 เครื่อง ที่รองรับกำลังการผลิตตั้งแต่ 10 ถึง 300 ตัน กระบวนการผลิตประกอบด้วย High-Speed Press, Progressive Press, Single Press และ Robotic Lines พร้อมด้วยอุปกรณ์เสริม เช่น Cleaning Machines, Tapping Machines และ Spot Welding Machines ทำให้สามารถส่งมอบงานที่มีความแม่นยำสูงได้ครบทุกขั้นตอน 🔷 คุณสมบัติเด่น ‐ เครื่องปั๊มครบทุกประเภท: High-Speed, Progressive, Single, Robotic Line ‐ บริการครบวงจร: ตั้งแต่การปั๊ม ไปจนถึงการล้าง การเจาะ และการเชื่อมจุด ‐ รองรับโปรเจกต์ทุกขนาด: ตั้งแต่ Lot เล็กจนถึง Mass Production ‐ ประสิทธิภาพสูง: ทีมงานมืออาชีพ + เครื่องจักรทันสมัย ‐ ลดต้นทุน ควบคุมคุณภาพ: ผลิตครบวงจรในโรงงานเดียว 🔷 ข้อมูลจำเพาะ ‐ ประเภทเครื่องปั๊ม: High-Speed, Progressive, Single Press, Robotic Line ‐ กำลังการปั๊ม: 10–300 ตัน (รวม 65 เครื่อง) ‐ วัสดุรองรับ: Stainless Steel, Aluminum, Non-ferrous metals ‐ กระบวนการเพิ่มเติม: Cleaning, Tapping, Spot Welding 🔷 การใช้งาน ‐ อะไหล่ยานยนต์ (Automotive Components) → โครงรถยนต์, Engine parts, Brackets, Interior parts ‐ อุปกรณ์อิเล็กทรอนิกส์ (Electronics Components) → Precision metal parts, Frame, Connectors ‐ วัสดุก่อสร้าง (Construction Materials) → โครงสร้างโลหะ, Fittings และอุปกรณ์ติดตั้ง 🔷 จุดเด่นของ SIMA Technology Co., Ltd. ‐ โรงงานหลักตั้งอยู่ที่ นครราชสีมา ประเทศไทย ‐ กำลังการผลิตสูงด้วยเครื่องปั๊ม 65 เครื่อง ครอบคลุมงานทุกประเภท ‐ เครือข่าย METCO Group ‐ Factory 1 (Bangkok) ‐ Factory 2 & 3 (Samut Prakan) ‐ รองรับทั้ง ตลาดในประเทศและการส่งออก ด้วยมาตรฐานญี่ปุ่น + ISO9001, IATF16949 📩 สำหรับรายละเอียดเพิ่มเติม สามารถติดต่อเราได้ที่ด้านล่าง หรือดาวน์โหลดเอกสารเพื่อศึกษาเพิ่มเติม ーーーーーーーーーーーーーーーーーーーーーーーーー 【Glossary】 ‐ Progressive Press: เครื่องปั๊มต่อเนื่องสำหรับการผลิตจำนวนมาก ‐ Single Press: เครื่องปั๊มชิ้นเดียว เหมาะกับงานเฉพาะ ‐ High-Speed Press: เครื่องปั๊มความเร็วสูงสำหรับงานจำนวนมากที่ต้องการความแม่นยำ ‐ Spot Welding: การเชื่อมโลหะด้วยไฟฟ้าแบบจุด #PrecisionPress #MetalStamping #StampingService #HighSpeedPress #ProgressivePress #SinglePress #RoboticLine #AutomotiveParts #ElectronicsComponents #ConstructionMaterials #โรงงานปั๊มโลหะ #ผลิตชิ้นส่วนปั๊ม #SIMAtechnology #NakhonRatchasima #ThailandFactory (Updated: 2025-09-23)

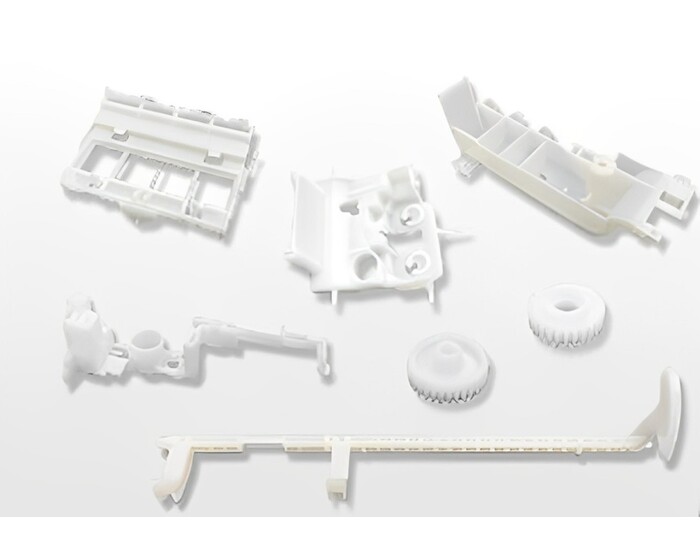

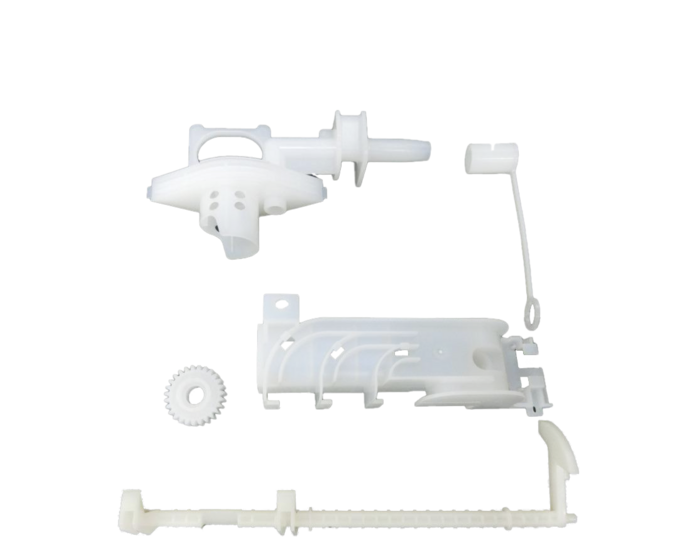

Plastic Injection Molding Service | โรงงานฉีดพลาสติกแม่นยำสูง นครราชสีมา ประเทศไทย

บริการฉีดพลาสติกด้วยเครื่องฉีด 23 เครื่อง (30 / 50 / 75 / 130 ตัน) รองรับการผลิตชิ้นส่วนพลาสติกที่ใช้ในกลไกเครื่องพิมพ์ (Printer Mechanical Components) เช่น Lever, Holder, Guide, Slider และ Spur Gear โดยโรงงานตั้งอยู่ที่จังหวัดนครราชสีมา ประเทศไทย 🔷 บริการฉีดพลาสติกสำหรับงานระบบกลไกเครื่องพิมพ์ (Plastic Injection Molding in Thailand) บริษัท SIMA TECHNOLOGY CO., LTD. ให้บริการฉีดพลาสติกสำหรับ ชิ้นส่วนที่ต้องการความแม่นยำและความสม่ำเสมอสูง โดยใช้เครื่องฉีดรวม 23 เครื่อง ครอบคลุมขนาด 30–130 ตัน เหมาะสำหรับงานกลไกของเครื่องพิมพ์ที่ต้องการความคงที่ของรูปทรงและการประกอบร่วมกับระบบ Paper Feed และ Cleaning System ชิ้นงานที่ SIMA ผลิตจริงประกอบด้วย - HOLDER / BOARD / CISS - LEVER (Paper / Return / Change) - GUIDE / TUBE / SUPPLY / INK - SLIDER / CAP - SPUR GEAR (Cleaner / Pump) ทีมวิศวกรสนับสนุนการปรับตั้งเครื่อง การควบคุมอุณหภูมิ-แรงดัน และการตรวจสอบด้วย IM System เพื่อให้ได้รูปทรงที่คงที่สำหรับการประกอบขั้นต่อไป 🔷 คุณสมบัติเด่น - เครื่องฉีด 23 เครื่อง ครอบคลุม 30 / 50 / 75 / 130 ตัน - รองรับวัสดุ Engineering Plastics ที่สอดคล้องกับงาน Printer Components - ABS - PC - POM - PBT - เหมาะกับชิ้นงานความแม่นยำสูง เช่น - Lever / Guide / Holder / Slider - Spur Gear (Cleaner / Pump) - ควบคุมคุณภาพตามระบบของกลุ่ม Muramoto / METCO - รองรับงานผลิตจำนวนมากและงานที่ต้องรักษาความคงที่ของรูปทรงต่อเนื่อง 🔷 ข้อมูลจำเพาะ - Plastic Injection Machines: 23 Units - Tonnage: 30 / 50 / 75 / 130 ton - Materials: ABS, PC, POM, PBT - Product Examples: - Holder / Board / CISS - Lever (Paper, Return, Change) - Guide, Tube (Supply / Ink) - Slider, Cap - Spur Gear (Cleaner / Pump) 🔷 การใช้งาน (Applications) - ชิ้นส่วนกลไกเครื่องพิมพ์ (Printer Mechanical Components) - ชิ้นส่วนที่ต้องการความแม่นยำสูงสำหรับระบบ Paper Feed / Cleaning / Pump - ชิ้นส่วนที่ต้องควบคุมความคงที่ของรูปทรงสำหรับงานประกอบภายในโรงงาน 🔷 ข้อได้เปรียบของ SIMA Technology Co., Ltd. - โรงงานตั้งอยู่ที่ นครราชสีมา ประเทศไทย - เป็นส่วนหนึ่งของเครือ Muramoto / METCO Group - รองรับการผลิตให้ผู้ผลิตเครื่องพิมพ์ระดับสากล - มาตรฐานโรงงานสอดคล้องกับระบบคุณภาพของอุตสาหกรรมกลไก-อิเล็กทรอนิกส์ - ISO 9001 - ISO 14001 - IATF 16949 📩 สำหรับรายละเอียดเพิ่มเติม สามารถติดต่อฝ่ายขายหรือดาวน์โหลดเอกสารข้อมูลได้ที่ด้านล่างนี้ ーーーーーーーーーーーーーーーーーーーーーー ❓ คำถามที่พบบ่อย (FAQ) Q1: SIMA รองรับวัสดุประเภทใด? รองรับ ABS, PC, POM, PBT ซึ่งเป็นวัสดุที่ใช้จริงในงานชิ้นส่วนกลไกเครื่องพิมพ์ Q2: รองรับงานขนาดใหญ่หรือไม่? รองรับการผลิตตั้งแต่ Lot เล็กจนถึง Mass Production ด้วยเครื่อง 23 เครื่อง ตั้งแต่ 30–130 ตัน Q3: ทำ Spur Gear ได้ถึงระดับไหน? รองรับ Spur Gear ขนาดเล็ก เช่น Cleaner Gear และ Pump Gear ตามที่ผลิตจริงในสายงาน Printer --- 🔗 บทความความรู้ที่เกี่ยวข้อง (Cluster Internal Link) • Knowledge Basic พื้รู้จัก Engineering Plastic | พลาสติกแต่ละชนิดเหมาะกับงานแบบไหน • Knowledge Advance Spur Gear Molding | เทคนิคควบคุมความแม่นยำในงานเกียร์พลาสติกขนาดเล็ก --- 【Glossary】 ‐ Injection Molding: กระบวนการขึ้นรูปพลาสติกด้วยการฉีดเข้าพิมพ์ ‐ Medical Device Parts: ชิ้นส่วนประกอบสำหรับอุปกรณ์ทางการแพทย์ ‐ POM / ABS / PS / PE / PP: วัสดุพลาสติกวิศวกรรมที่ใช้ในการผลิต #PlasticInjection #InjectionMolding #PrecisionMolding #PrinterComponents #MedicalDeviceParts #PlasticInjectionThailand #SIMAtechnology #NakhonRatchasima #ThailandFactory (Updated: 2025-09-23)

บริการฉีดขึ้นรูปพลาสติก | ครอบคลุม Printer Parts และ Medical Devices

บริการฉีดขึ้นรูปพลาสติกคุณภาพสูง โรงงาน SIMA นครราชสีมา ประเทศไทย ผลิต Printer Parts และ Medical Devices ด้วยวัสดุ POM, ABS, PS, PE, PP 🔷 บริการฉีดขึ้นรูปพลาสติกคุณภาพสูง (Plastic Injection Molding in Thailand) บริษัท SIMA TECHNOLOGY CO., LTD. โรงงานตั้งอยู่ที่ จังหวัดนครราชสีมา ประเทศไทย ให้บริการ Plastic Injection Molding Service สำหรับงานที่ต้องการความแม่นยำสูง ครอบคลุมตั้งแต่ Printer Parts ไปจนถึง Medical Devices SIMA ยังเป็นฐานการผลิตแห่งเดียวของ Muramoto Group ที่รองรับทั้ง การฉีดพลาสติก, การชุบโลหะ (Plating), และกระบวนการอะลูไมต์ (Anodizing) ในโรงงานเดียว → ทำให้สามารถให้บริการครบวงจรและยืดหยุ่นตามความต้องการของลูกค้า นอกจากนี้ เรายังได้รับการสนับสนุนจากเครือข่าย METCO Group ได้แก่ Factory 1 (กรุงเทพฯ), Factory 2 และ Factory 3 (สมุทรปราการ) ช่วยเสริมศักยภาพการผลิตและการส่งออกทั้งในประเทศและต่างประเทศ 🔷 คุณสมบัติ ‐ เทคโนโลยีฉีดขึ้นรูปแม่นยำ → รองรับการออกแบบที่ซับซ้อน ‐ วัสดุคุณภาพสูง → POM, ABS, PS, PE, PP ‐ ควบคุมคุณภาพเข้มงวด → ภายใต้มาตรฐาน ISO9001, IATF16949, ISO13485 ‐ การปรับแต่งผลิตภัณฑ์ → ผลิตตามแบบและความต้องการเฉพาะของลูกค้า 🔷 ข้อมูลจำเพาะ ‐ วัสดุที่รองรับ: POM, ABS, PS, PE, PP ‐ ผลิตภัณฑ์หลัก: Printer Parts, Medical Device Parts ‐ ประเภทเครื่องฉีด: High-Speed, Advanced Injection, Single, Robotic Lines 🔷 ข้อได้เปรียบจากสถานที่ตั้ง ‐ โรงงานหลักที่ นครราชสีมา ประเทศไทย → ใกล้กับ Eastern Seaboard และศูนย์กลางโลจิสติกส์ ‐ เครือข่าย METCO Factory 1 (กรุงเทพฯ), Factory 2 & 3 (สมุทรปราการ) → สนับสนุนการผลิตและการส่งออก ‐ ครอบคลุมทั้ง ตลาดในประเทศและต่างประเทศ ด้วยความสามารถครบวงจร 🔷 ความมั่นใจจาก SIMA ด้วยเทคโนโลยีการฉีดขึ้นรูปขั้นสูง ทีมวิศวกรมืออาชีพ และการสนับสนุนจากเครือข่าย Muramoto Group SIMA TECHNOLOGY CO., LTD. พร้อมส่งมอบ Plastic Injection Parts ที่แม่นยำ คุณภาพสูง และตอบโจทย์ทุกความต้องการของลูกค้า 📩 สำหรับรายละเอียดเพิ่มเติม สามารถติดต่อเราได้ที่ด้านล่าง หรือดาวน์โหลดเอกสารเพื่อศึกษาเพิ่มเติม ーーーーーーーーーーーーーーーーーーーーーーーーー 【Glossary】 ‐ Injection Molding: กระบวนการขึ้นรูปพลาสติกโดยการฉีดเข้าสู่แม่พิมพ์ ‐ Anodizing (อะลูไมต์): กระบวนการเคลือบผิวอะลูมิเนียมเพื่อเพิ่มความทนทาน ‐ Printer Parts: ชิ้นส่วนที่ใช้ในอุปกรณ์การพิมพ์ ‐ Medical Device Parts: ชิ้นส่วนอุปกรณ์การแพทย์ที่ต้องการความแม่นยำสูง #PlasticInjection #InjectionMolding #PrecisionMolding #PrinterParts #MedicalDeviceParts #PlasticInjectionThailand #InjectionMoldingService #SIMAtechnology #NakhonRatchasima #ThailandFactory (Updated: 2025-09-23)

Plastic Injection Molding Service | รองรับวัสดุ PE และ PP สำหรับ Medical & Printer Parts

บริการฉีดขึ้นรูปพลาสติก รองรับวัสดุ PE และ PP พร้อมวัสดุวิศวกรรมอื่นๆ ด้วยเครื่องจักร 22 เครื่อง (30–130 ตัน) ผลิต Medical & Printer Parts มาตรฐานสากล โรงงานตั้งอยู่ที่นครราชสีมา ประเทศไทย 🔷 บริการฉีดขึ้นรูปพลาสติกแม่นยำสูง (Injection Molding in Thailand) บริษัท SIMA TECHNOLOGY CO., LTD. โรงงานตั้งอยู่ที่ จังหวัดนครราชสีมา ประเทศไทย ให้บริการ Plastic Injection Molding Service รองรับวัสดุ PE, PP, POM, ABS, PS เพื่อตอบสนองความต้องการผลิตชิ้นส่วนอุตสาหกรรมที่ซับซ้อนและต้องการความแม่นยำสูง เรามีเครื่องฉีดพลาสติกจำนวน 22 เครื่อง ขนาดตั้งแต่ 30 ถึง 130 ตัน ครอบคลุมการผลิตทั้ง Lot เล็ก (Prototype / Low Volume) และ Mass Production ภายใต้ระบบการควบคุมคุณภาพที่เข้มงวด มั่นใจได้ว่าทุกผลิตภัณฑ์มีความสม่ำเสมอและได้มาตรฐานสากล 🔷 คุณสมบัติเด่น ‐ รองรับวัสดุหลากหลาย → POM, ABS, PS, PE, PP ‐ เทคโนโลยีฉีดขึ้นรูปแม่นยำ → ผลิตชิ้นส่วนซับซ้อนที่ต้องการความละเอียดสูง ‐ เชี่ยวชาญด้านอุตสาหกรรมเฉพาะ → Medical Devices & Printer Parts ‐ เครื่องจักรครบ → 22 เครื่อง, 30–130 ตัน ‐ ควบคุมคุณภาพเข้มงวด → ระบบ ISO9001, IATF16949, ISO13485 🔷 ข้อมูลจำเพาะ ‐ จำนวนเครื่องจักร: 22 เครื่อง ‐ กำลังการผลิต: 30–130 ตัน ‐ วัสดุที่รองรับ: POM, ABS, PS, PE, PP ‐ ผลิตภัณฑ์หลัก: Medical Device Parts, Printer Components 🔷 การใช้งาน ‐ อุปกรณ์ทางการแพทย์ → ชิ้นส่วนภายนอกและภายในเครื่องมือแพทย์ ‐ เครื่องพิมพ์ → Frame, Housing, Precision Parts ‐ อื่นๆ → ชิ้นส่วนพิเศษสำหรับอุตสาหกรรมต่างๆ 🔷 จุดเด่นของ SIMA Technology Co., Ltd. ‐ โรงงานหลักตั้งอยู่ที่ นครราชสีมา ประเทศไทย ‐ เครือข่ายการผลิต METCO Factory 1 (กรุงเทพฯ), Factory 2 & 3 (สมุทรปราการ) → รองรับกำลังการผลิตจำนวนมาก ‐ มาตรฐานคุณภาพญี่ปุ่น + ISO ระดับสากล ‐ ส่งมอบได้ทั้ง ในประเทศและต่างประเทศ ด้วยความรวดเร็ว 📩 สำหรับรายละเอียดเพิ่มเติม สามารถติดต่อเราได้ที่ด้านล่าง หรือดาวน์โหลดเอกสารเพื่อศึกษาเพิ่มเติม ーーーーーーーーーーーーーーーーーーーーーーーーー 【Glossary】 ‐ PE (Polyethylene): พลาสติกที่ทนต่อสารเคมีและแรงกระแทก เหมาะสำหรับ Medical Parts ‐ PP (Polypropylene): พลาสติกที่ทนความร้อนและน้ำหนักเบา เหมาะสำหรับ Printer Parts และอุตสาหกรรมทั่วไป ‐ Injection Molding: กระบวนการฉีดพลาสติกขึ้นรูปด้วยแม่พิมพ์ #PlasticInjection #InjectionMolding #PE #PP #MedicalDeviceParts #PrinterParts #PlasticInjectionThailand #InjectionMoldingService #SIMAtechnology #NakhonRatchasima #ThailandFactory (Updated: 2025-09-23)

ระบบเก็บของเหลวทางการแพทย์ | นวัตกรรมถุงใช้แล้วทิ้งและกระบอกรองรับ

นวัตกรรมระบบดูดของเหลวทางการแพทย์จาก SIMA ประเทศไทย ใช้ Liner + Canister แบบสองชั้น ปลอดภัย ป้องกันรั่วซึม มาตรฐาน ISO13485 🔷 เทคโนโลยีระบบดูดของเหลวทางการแพทย์ (Medical Suction System) SIMA Technology Co., Ltd. ผู้ผลิตจาก นครราชสีมา ประเทศไทย นำเสนอเทคโนโลยี Disposable Suction Liner และ Rigid Canister ซึ่งทำงานร่วมกันเป็น ระบบสองชั้น (Double-Layer System) เพื่อความปลอดภัยและประสิทธิภาพสูงสุดในโรงพยาบาลและคลินิก ระบบนี้ช่วย ลดความเสี่ยงการรั่วซึม ลดการติดเชื้อ และเพิ่มความสะดวกในการจัดการของเสียทางการแพทย์ โดยเฉพาะในห้องผ่าตัด, ICU และการดูแลผู้ป่วยวิกฤต 🔷 คุณสมบัติทางเทคโนโลยี ‐ Double-Layer Design: Liner แบบใช้แล้วทิ้งวางซ้อนใน Canister แข็งแรง → ปลอดภัยและป้องกันรั่ว ‐ วัสดุ Medical-Grade: → Liner:‐ พลาสติกใส (PE, PP) โปร่งใส ไม่มีสเกล → Canister:‐ พลาสติกแข็งแรง ใช้ซ้ำได้ พร้อมสเกลวัดปริมาณ ‐ รองรับความจุสูง: 2,000 ml และ 3,500 ml ‐ Infection Control: ลดโอกาส cross-contamination จากการใช้งานซ้ำ ‐ ใช้งานง่าย: ถอดเปลี่ยน Liner ได้รวดเร็ว ลดภาระเจ้าหน้าที่ 🔷 ข้อมูลจำเพาะ ‐ Liner Capacity: 2,000 ml / 3,500 ml ‐ Liner Material: Medical-Grade PE, PP (Transparent, No Scale) ‐ Canister Material: Rigid PP (Transparent with Graduated Scale) ‐ Type: Disposable Liner + Reusable Canister ‐ Compliance: ISO13485: Medical Devices – QMS 🔷 การใช้งาน ‐ ห้องผ่าตัด (Operating Room): เก็บเลือดและของเหลวจากการผ่าตัด ‐ ICU & Critical Care: รองรับการใช้งานต่อเนื่องกับผู้ป่วยวิกฤต ‐ หอผู้ป่วยทั่วไป: ลดภาระการทำงานบุคลากรและเพิ่มความปลอดภัย ‐ การจัดการของเสียทางการแพทย์: ง่ายต่อการทิ้งและลดความเสี่ยงการติดเชื้อ 🔷 จุดเด่นของ SIMA Technology Co., Ltd. ‐ ผลิตทั้ง Disposable Suction Liner และ Rigid Canister ด้วยมาตรฐาน ISO13485 ‐ โรงงานหลักตั้งอยู่ที่ นครราชสีมา ประเทศไทย ‐ เครือข่ายการผลิต METCO Factory 1 (กรุงเทพฯ), Factory 2 & 3 (สมุทรปราการ) → รองรับการผลิตและส่งออก ‐ เทคโนโลยีที่เน้น ความปลอดภัย ความสะดวก และคุณภาพระดับสากล 📩 สำหรับรายละเอียดเพิ่มเติม สามารถติดต่อเราได้ที่ด้านล่าง หรือดาวน์โหลดเอกสารเพื่อศึกษาเพิ่มเติม ーーーーーーーーーーーーーーーーーーーーーーーーー 【Glossary】 ‐ Disposable Suction Liner: ถุงเก็บของเหลวแบบใช้แล้วทิ้ง โปร่งใส ไม่มีสเกล ‐ Rigid Canister: กระบอกแข็งใช้ซ้ำได้ มีสเกลบอกปริมาณ ‐ Double-Layer System: การทำงานร่วมกันของ Liner + Canister เพื่อเพิ่มความปลอดภัย ‐ ISO13485: มาตรฐานระบบคุณภาพสำหรับอุปกรณ์การแพทย์ #MedicalSuctionTechnology #DisposableLiner #RigidCanister #FluidCollection #MedicalDevice #ISO13485 #HospitalSupplies #InfectionControl #SIMAtechnology #ThailandFactory (Updated: 2025-09-23)

Medical Device Assembly | ประกอบ Disposable Liner & Canister ในคลีนรูมมาตรฐาน ISO 13485

✨ Key Takeaways - ประกอบชุดอุปกรณ์ดูดของเหลวใน Cleanroom Class Control - รองรับการประกอบ Disposable Liner + Canister แบบใช้ครั้งเดียว - ชิ้นส่วนพลาสติกแข็งบางรายการผลิต/ประกอบภายใน ลดความเสี่ยงรั่วซึม - ควบคุมคุณภาพด้วยระบบ ISO 13485 และ Traceability - เหมาะกับงาน Suction System ที่ต้องการความปลอดภัยและความเสถียรสูง ーーーーーーーーーーーーーーーーーーーーーーー ระบบดูดของเหลวสำหรับการแพทย์ต้องมีความปลอดภัยสูง ไม่รั่วซึม และผ่านการประกอบในสภาพแวดล้อมที่ควบคุมได้ โรงงาน SIMA Technology จังหวัดนครราชสีมา ให้บริการประกอบอุปกรณ์ Medical Device แบบใช้ครั้งเดียว โดยเฉพาะ Disposable Liner + Canister ซึ่งเป็นส่วนสำคัญของชุดดูดของเหลวในห้องผ่าตัดและงานฉุกเฉิน 🔷 ความท้าทายของงานประกอบ Medical Device หลายบริษัทนำเข้าอุปกรณ์แบบ Finished Goods ทำให้ควบคุมคุณภาพได้ยาก และเกิดปัญหารั่วหรือประกอบไม่แน่นหนา การย้ายกระบวนการประกอบเข้าสู่คลีนรูมในไทย ช่วยลดปัญหาสินค้าเสีย ลดความเสี่ยงปนเปื้อน และลด Lead Time อย่างมีนัยสำคัญ 🔷 องค์ประกอบของระบบดูดของเหลว ชุด Suction System ประกอบด้วย - Disposable Liner (ถุงแบบใช้ครั้งเดียวจากซัพพลายเออร์) - Canister (ตัวถังแข็ง) - Valve, Connector, Filter ทุกจุดต้องถูกประกอบอย่างแม่นยำ เพราะรอยรั่วแม้เพียงเล็กน้อยส่งผลต่อความปลอดภัยของผู้ปฏิบัติงานในห้องผ่าตัดได้ทันที 🔷 กระบวนการประกอบภายใต้คลีนรูม SIMA ใช้พื้นที่ Cleanroom ที่ออกแบบเฉพาะสำหรับงาน Medical Assembly พร้อมกระบวนการควบคุมดังนี้: 1. ตรวจสอบชิ้นส่วนก่อนประกอบ (Incoming Visual + Dimension) 2. ประกอบ Liner เข้ากับ Canister 3. ติดตั้งวาล์ว, ฟิลเตอร์ และคอนเนคเตอร์ 4. Leak Test 100% + Functional Test 5. บรรจุภัณฑ์พร้อม Barcode Traceability 🔷 Evidence / Certification - พื้นที่ Cleanroom สำหรับงานประกอบอุปกรณ์การแพทย์ - ตรวจรั่วทุกชิ้น (Leak Test 100%) - ระบบงานตามมาตรฐาน ISO 13485:2016 - รองรับการส่งออกให้ OEM ในอุตสาหกรรมการแพทย์ [1][2] 🔷 อุตสาหกรรมที่เหมาะสม เหมาะกับผู้ผลิตที่ต้องการ Outsource งานประกอบ Medical Device เช่น - อุปกรณ์ดูดของเหลวสำหรับห้องผ่าตัด - อุปกรณ์ดูดเสมหะ - Disposable suction liners สำหรับงาน ICU / ER 🔷 Comparison — นำเข้า FG vs ประกอบในไทย ปัญหาเมื่อ “นำเข้า Finished Goods” ❌ ต้นทุนสูง ❌ QC ทำได้จำกัด ❌ Lead Time ยาว ❌ ปรับแบบ/เปลี่ยนสเปกได้ยาก ข้อดีเมื่อประกอบกับ SIMA ในไทย ✅ ควบคุมต้นทุนได้ชัดเจน ✅ ตรวจรั่ว 100% + Cleanroom ✅ ลดเวลาขนส่งจากต่างประเทศ ✅ รองรับ Engineering Change 🔷 Trust “ตามข้อมูลจาก Mr. Waranon – Expert Engineer ของ SIMA Technology กระบวนการประกอบชุด Disposable Liner + Canister ดำเนินงานภายใน Cleanroom ที่ควบคุมตามข้อกำหนดของ ISO 13485 โดยมีขั้นตอนตรวจสอบชิ้นส่วน การประกอบ และการทดสอบการทำงานตามสเปกของลูกค้า เพื่อให้มั่นใจว่าชุดอุปกรณ์มีความปลอดภัยและเหมาะสมต่อการใช้งานทางการแพทย์” [1][2] 📞 ติดต่อเพื่อขอข้อมูลเพิ่มเติม SIMA รองรับงานประกอบ Disposable Liner + Canister ภายใต้ Cleanroom และระบบ ISO 13485 เพื่อผู้ผลิตอุปกรณ์การแพทย์ที่ต้องการคุณภาพระดับสากล หากต้องการข้อมูลด้านสเปกหรือแนวทางผลิต สามารถติดต่อฝ่ายขายหรือดาวน์โหลดเอกสารเพิ่มเติมได้ที่ด้านล่างนี้ ーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ คำถามที่พบบ่อย (FAQ) Q1: SIMA ผลิตถุง Liner เองหรือไม่? ไม่ผลิต ถุง Liner มาจากซัพพลายเออร์ และนำมาประกอบร่วมกับ Canister ภายในคลีนรูม Q2: ตรวจรั่วหรือไม่? รองรับ Leak Test 100% ทุกชิ้น Q3: รองรับ Full Assembly หรือไม่? รองรับทั้ง Partial Assembly และ Full Assembly ตามสเปกลูกค้า --- 🔗 บทความความรู้ที่เกี่ยวข้อง (Cluster Internal Link) • Knowledge Basic: Cleanroom Assembly | ความสะอาดระดับ ISO Class สำคัญอย่างไรกับงานเครื่องมือแพทย์ • Knowledge Advance: --- 📚 ศัพท์สำคัญ (Glossary – Key Terms) - Disposable Liner (ถุงใช้งานครั้งเดียว): ชิ้นส่วนอ่อนของระบบดูดของเหลว - Canister (ตัวถังแข็ง): ภาชนะเก็บของเหลว ใช้ร่วมกับ Liner - Cleanroom Assembly: การประกอบในพื้นที่ควบคุมความสะอาด - ISO 13485: ระบบบริหารคุณภาพสำหรับอุปกรณ์การแพทย์ - Functional Test: การทดสอบตามเงื่อนไขการทำงานจริง - Traceability: ระบบติดตามย้อนกลับข้อมูลการผลิต Reference [1] Process Capability & Test Report – Medical Assembly Line (2025) — Internal Validation [2] ISO/EN 13485:2016 – International Organization for Standardization — External Verification #MedicalDeviceAssembly #DisposableLiner #CanisterAssembly #CleanroomProduction #ISO13485 #SIMAtechnology #MedicalSuctionSystem #ThailandFactory #MuramotoGroup #MedicalOEM Updated: 2025-11-13

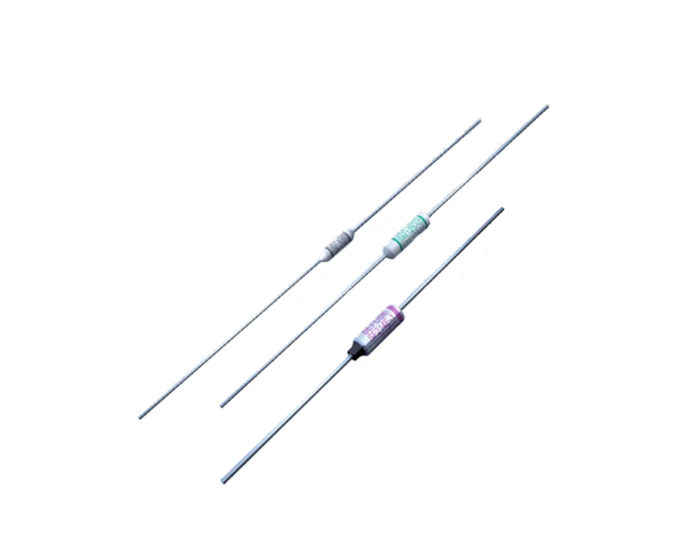

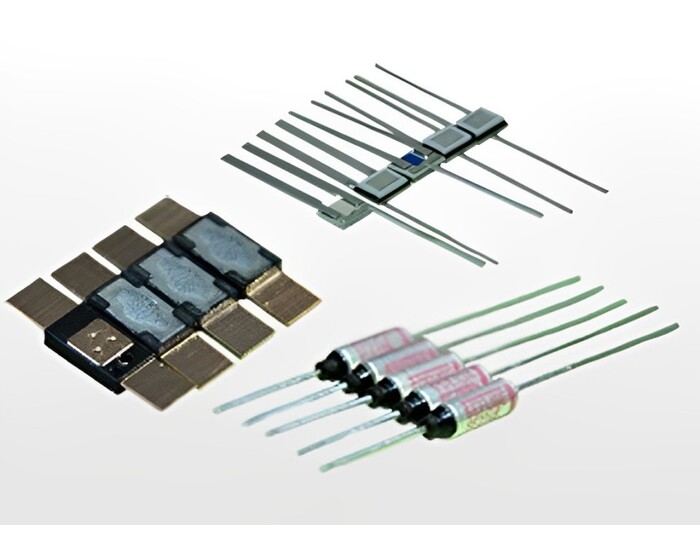

ฟิวส์ความร้อน (Thermal Fuse) | ฟิวส์ความร้อนเพื่อปกป้องเครื่องใช้ไฟฟ้าและยานยนต์

ฟิวส์ความร้อน (Thermal Fuse) ป้องกันอันตรายจากความร้อนสูง ใช้ในเครื่องใช้ไฟฟ้า อุปกรณ์สำนักงาน และระบบยานยนต์ ผลิตโดย SIMA ประเทศไทย 🔷 เทคโนโลยีฟิวส์ความร้อน (Thermal Fuse Technology) บริษัท SIMA TECHNOLOGY CO., LTD. โรงงานตั้งอยู่ที่ จังหวัดนครราชสีมา ประเทศไทย เชี่ยวชาญการผลิต ฟิวส์ความร้อน (Thermal Fuse) สำหรับการป้องกันความเสียหายจากความร้อนสูงใน เครื่องใช้ไฟฟ้า, อุปกรณ์สำนักงาน และระบบยานยนต์ ด้วยการออกแบบที่สามารถ ตัดวงจรไฟฟ้าได้ทันทีเมื่ออุณหภูมิเกินขีดจำกัด ฟิวส์ความร้อนจึงเป็นโซลูชันความปลอดภัยที่มีต้นทุนต่ำแต่มีประสิทธิภาพสูง ตอบโจทย์การใช้งานที่ต้องการความน่าเชื่อถือและความปลอดภัยเป็นหลัก 🔷 คุณสมบัติเด่น ‐ เพิ่มความปลอดภัย → ตัดวงจรเมื่ออุณหภูมิเกิน ลดความเสี่ยงไฟไหม้ ‐ ความน่าเชื่อถือสูง → ปกป้องส่วนประกอบจากความร้อนสะสม ‐ ปรับแต่งได้หลากหลาย → รองรับการใช้งานและช่วงอุณหภูมิที่แตกต่างกัน ‐ คุ้มค่า → โซลูชันด้านความปลอดภัยที่มีต้นทุนต่ำแต่มีผลลัพธ์สูง 🔷 การใช้งาน ‐ เครื่องใช้ในบ้าน (Home Appliances) → เช่น เครื่องชงกาแฟ, ไมโครเวฟ, เครื่องเป่าผม ‐ อุปกรณ์สำนักงาน (Office Equipment) → เช่น เครื่องถ่ายเอกสาร, เครื่องพิมพ์ ‐ ระบบยานยนต์ (Automotive Systems) → เช่น มอเตอร์เบาะไฟฟ้า, ระบบไฟฟ้าภายในรถยนต์ 🔷 จุดเด่นของ SIMA Technology Co., Ltd. ‐ โรงงานหลักตั้งอยู่ที่ นครราชสีมา ประเทศไทย ‐ เครือข่าย METCO Factory 1 (กรุงเทพฯ), Factory 2 & 3 (สมุทรปราการ) → รองรับการผลิตและการส่งออก ‐ ผลิตภายใต้ มาตรฐานคุณภาพญี่ปุ่น + ISO สากล ‐ ส่งมอบผลิตภัณฑ์ได้อย่างรวดเร็ว ทั้ง ในประเทศและต่างประเทศ 📩 สำหรับรายละเอียดเพิ่มเติม สามารถติดต่อเราได้ที่ด้านล่าง หรือดาวน์โหลดเอกสารเพื่อศึกษาเพิ่มเติม ーーーーーーーーーーーーーーーーーーーーーーーーー 【Glossary】 ‐ Thermal Fuse (ฟิวส์ความร้อน): อุปกรณ์ไฟฟ้าที่ตัดวงจรทันทีเมื่ออุณหภูมิเกินค่าที่กำหนด ‐ Overheat Protection: การป้องกันไม่ให้อุปกรณ์เสียหายจากความร้อนสูง ‐ Automotive Electrical Safety: การป้องกันระบบไฟฟ้าในยานยนต์จากความร้อนและความชื้น #ThermalFuse #FuseTechnology #OverheatProtection #ApplianceSafety #AutomotiveFuse #ThermalProtection #SIMAtechnology #NakhonRatchasima #ThailandFactory (Updated: 2025-09-23)

ฟิวส์ความร้อนและฟิวส์แบตเตอรี่ (Thermal Fuses and Battery Fuses) | ฟิวส์ป้องกันอุปกรณ์อิเล็กทรอนิกส์และแบตเตอรี่

ฟิวส์ความร้อนและฟิวส์แบตเตอรี่ เพิ่มความปลอดภัยในอุปกรณ์อิเล็กทรอนิกส์ ป้องกันความร้อนเกิน การชาร์จเกิน และการลัดวงจร ผลิตโดย SIMA ประเทศไทย 🔷 ฟิวส์ความร้อนและฟิวส์แบตเตอรี่ (Thermal & Battery Fuses in Thailand) บริษัท SIMA TECHNOLOGY CO., LTD. โรงงานตั้งอยู่ที่ จังหวัดนครราชสีมา ประเทศไทย เชี่ยวชาญในการผลิต ฟิวส์ความร้อน (Thermal Fuses) และ ฟิวส์แบตเตอรี่ (Battery Fuses) สำหรับการปกป้องอุปกรณ์อิเล็กทรอนิกส์ในอุตสาหกรรม Consumer, Industrial และ Energy ผลิตภัณฑ์ของเราครอบคลุม ฟิวส์ความร้อน 3 รุ่น (SF, SFH, SM) และ ฟิวส์แบตเตอรี่ 3 รุ่น (D6S, D6, SEREB) โดยออกแบบมาเพื่อ ตัดวงจรทันทีเมื่ออุณหภูมิหรือกระแสไฟฟ้าเกินขีดจำกัด → เพิ่มความปลอดภัยและยืดอายุการใช้งานของอุปกรณ์ 🔷 คุณสมบัติเด่น 1. ป้องกันความร้อนเกิน (Overheat Protection) ‐ ฟิวส์ความร้อน → ตัดวงจรเมื่อถึงอุณหภูมิที่กำหนด ‐ รุ่นรองรับ: SF, SFH, SM 2. ป้องกันการชาร์จเกินและลัดวงจร (Overcharge & Short-Circuit Protection) ‐ ฟิวส์แบตเตอรี่ → ป้องกันแบตเตอรี่จากการชาร์จเกิน กระแสเกิน และลัดวงจร ‐ รุ่นรองรับ: D6S, D6, SEREB 3. รองรับอุณหภูมิและกระแสหลากหลาย → เหมาะกับการใช้งานหลายประเภท 4. ขนาดกะทัดรัด ติดตั้งง่าย → ใช้ได้ใน PCB และโมดูลต่าง ๆ 5. ความน่าเชื่อถือสูง → การป้องกันที่มั่นคงและยาวนาน 🔷 ข้อมูลจำเพา ● ฟิวส์ความร้อน (Thermal Fuse ‐ SF: 73℃~240℃ ‐ SFH: 150℃~192℃ ‐ SM: 98℃~260℃ ‐ กระแสไฟฟ้า: 1A~10A ● ฟิวส์แบตเตอรี่ (Battery Fuse) ‐ D6S: 2A~10A ‐ D6: 2A~20A ‐ SEREB: 10A~60A ‐ แรงดันไฟฟ้า: 32V~60V 🔷 การใช้งาน ‐ สินค้าอุปโภคบริโภค (Consumer Electronics) → เครื่องใช้ไฟฟ้า, สมาร์ทโฟน, อุปกรณ์ IT ‐ อุปกรณ์อุตสาหกรรม (Industrial Equipment) → เครื่องจักรและระบบควบคุม ‐ อุปกรณ์พลังงาน (Energy Devices) → ระบบจัดการแบตเตอรี่ (BMS), พลังงานหมุนเวียน 🔷 จุดเด่นของ SIMA Technology Co., Ltd. ‐ โรงงานหลักที่ นครราชสีมา ประเทศไทย ‐ เครือข่าย METCO Factory 1 (กรุงเทพฯ), Factory 2 & 3 (สมุทรปราการ) ‐ ผลิตภายใต้ มาตรฐานคุณภาพญี่ปุ่น + ISO สากล ‐ ส่งออกได้ทั้ง ในประเทศและต่างประเทศ 📩 สำหรับรายละเอียดเพิ่มเติม สามารถติดต่อเราได้ที่ด้านล่าง หรือดาวน์โหลดเอกสารเพื่อศึกษาเพิ่มเติม ーーーーーーーーーーーーーーーーーーーーーーーーー 【Glossary】 ‐ Thermal Fuse: ฟิวส์ที่ตัดวงจรเมื่ออุณหภูมิสูงเกินกำหนด ‐ Battery Fuse: ฟิวส์ที่ปกป้องแบตเตอรี่จากการชาร์จเกินและลัดวงจร ‐ Overcurrent Protection: การป้องกันวงจรจากกระแสไฟเกิน #ThermalFuse #BatteryFuse #ElectronicFuse #OverheatProtection #OverchargeProtection #ConsumerElectronics #IndustrialElectronics #EnergyDevices #SIMAtechnology #NakhonRatchasima #ThailandFactory (Updated: 2025-09-23)

Hermetically Sealed Terminal | เทอร์มินัลปิดผนึกทนทานสูง สำหรับคอมเพรสเซอร์และยานยนต์

เทอร์มินัลแบบปิดผนึก (Hermetically Sealed Terminal) ป้องกันฝุ่น ความชื้น และสารเคมี รองรับคอมเพรสเซอร์ ฮาร์ดดิสก์ และระบบไฟฟ้ายานยนต์ ผลิตในนครราชสีมา ประเทศไทย 🔷 เทอร์มินัลแบบปิดผนึก (Hermetically Sealed Terminal in Thailand) บริษัท SIMA TECHNOLOGY CO., LTD. โรงงานตั้งอยู่ที่ จังหวัดนครราชสีมา ประเทศไทย เชี่ยวชาญในการผลิต Hermetically Sealed Terminals (HST) สำหรับงานในสภาพแวดล้อมที่มี อุณหภูมิและความชื้นสูง ด้วยเทคโนโลยีการปิดผนึกที่สมบูรณ์ เทอร์มินัลของ SIMA สามารถ ป้องกันความชื้น ฝุ่น และสิ่งปนเปื้อน ทำให้อุปกรณ์มีอายุการใช้งานยาวนานและทำงานได้อย่างเสถียร เหมาะสำหรับ คอมเพรสเซอร์, อุปกรณ์จัดเก็บข้อมูล และระบบไฟฟ้าในยานยนต์ 🔷 คุณสมบัติเด่น ‐ การป้องกันน้ำและฝุ่นระดับสูง → ลดความเสี่ยงต่อการเสื่อมสภาพในระยะยาว ‐ รองรับอุณหภูมิกว้าง → ใช้งานได้ทั้งอุณหภูมิสูงและต่ำ ‐ ทนทานต่อแรงกระแทกและสารเคมี → เหมาะกับงานอุตสาหกรรมหนัก ‐ การออกแบบยืดหยุ่น → รองรับการใช้งานในหลายอุตสาหกรรม ‐ เหมาะสำหรับสภาพแวดล้อมรุนแรง → ทนต่อความชื้น การสั่นสะเทือน และไอเกลือ 🔷 การใช้งาน ● ระบบคอมเพรสเซอร์ (Compressors) ‐ การใช้งาน: ตู้เย็นและเครื่องปรับอากาศ ‐ บทบาท: ป้องกันการรั่วของสารทำความเย็นและสิ่งปนเปื้อน ● อุปกรณ์จัดเก็บข้อมูล (Data Storage) ‐ การใช้งาน: ฮาร์ดดิสก์ที่ต้องการความเสถียรสูง ‐ บทบาท: ปกป้องความสมบูรณ์ของข้อมูล ● ระบบไฟฟ้าในยานยนต์ (Automotive Electrical Systems) ‐ การใช้งาน: แบตเตอรี่, เซ็นเซอร์, ECU ‐ บทบาท: ป้องกันความชื้นและอุณหภูมิรุนแรง 🔷 จุดเด่นของ SIMA Technology Co., Ltd. ‐ โรงงานหลักที่ นครราชสีมา ประเทศไทย ‐ เครือข่าย METCO Factory 1 (กรุงเทพฯ), Factory 2 & 3 (สมุทรปราการ) → รองรับกำลังการผลิตและการส่งออก ‐ ความเชี่ยวชาญด้าน Hermetically Sealed Terminals สำหรับหลากหลายอุตสาหกรรม ‐ ผลิตภายใต้มาตรฐานสากล ISO และระบบคุณภาพญี่ปุ่น 📩 สำหรับรายละเอียดเพิ่มเติม สามารถติดต่อเราได้ที่ด้านล่าง หรือดาวน์โหลดเอกสารเพื่อศึกษาเพิ่มเติม ーーーーーーーーーーーーーーーーーーーーーーーーー 【Glossary】 ‐ Hermetically Sealed Terminal (HST): เทอร์มินัลที่ปิดผนึกเพื่อป้องกันความชื้นและสิ่งปนเปื้อน ‐ Compressor: คอมเพรสเซอร์ในตู้เย็นหรือแอร์ที่ต้องการการซีลป้องกันการรั่ว ‐ ECU (Engine Control Unit): หน่วยควบคุมเครื่องยนต์ในยานยนต์ #HermeticTerminal #SealedTerminal #HermeticallySealed #CompressorParts #AutomotiveElectrical #DataStorageParts #TerminalTechnology #SIMAtechnology #NakhonRatchasima #ThailandFactory (Updated: 2025-09-23)

Glass-Metal Seal Technology | ซีลแก้ว-โลหะแม่นยำสูงสำหรับตู้เย็นและยานยนต์

เทคโนโลยีซีลแก้ว-โลหะ (Glass-Metal Seal) รองรับ REF, กระบอก และยานยนต์ ทนความร้อนสูง -50℃ ถึง +250℃ ผลิตในนครราชสีมา ประเทศไทย 🔷 เทคโนโลยีซีลแก้ว-โลหะ (Glass-Metal Seal in Thailand) บริษัท SIMA TECHNOLOGY CO., LTD. โรงงานตั้งอยู่ที่ จังหวัดนครราชสีมา ประเทศไทย ให้บริการผลิตชิ้นส่วน Glass-Metal Seal (GMS) สำหรับงานที่ต้องการ การซีลคุณภาพสูง โดยเฉพาะ Hermetic Compressor Terminals ผลิตภัณฑ์มีให้เลือก 3 ประเภท ได้แก่ 1. REF Type → สำหรับระบบทำความเย็น 2. ประเภทกระบอก (Cylindrical Type) → สำหรับงานอุตสาหกรรมทั่วไป 3. ประเภทยานยนต์ (Automotive Type) → สำหรับระบบในเครื่องยนต์และอิเล็กทรอนิกส์ในรถยนต์ ด้วยเทคโนโลยีการผสมผสาน แก้วชนิดพิเศษกับโลหะทนความร้อน ทำให้ GMS ของ SIMA มีความแข็งแรงและทนทานต่อสภาพแวดล้อมที่รุนแรงได้อย่างยาวนาน 🔷 คุณสมบัติเด่น ‐ ประสิทธิภาพการซีลสูง → ป้องกันการรั่วซึมและการปนเปื้อน ‐ ทนต่ออุณหภูมิสูง → ใช้งานได้ตั้งแต่ -50℃ ถึง +250℃ ‐ ต้านทานการกัดกร่อน → เหมาะกับสภาพแวดล้อมที่มีความชื้นหรือสารเคมี ‐ รองรับหลายประเภท → REF, กระบอก, ยานยนต์ ‐ ติดตั้งง่าย → ไม่ต้องใช้เครื่องมือพิเศษ 🔷 ข้อมูลจำเพาะ ‐ ประเภท: REF, Cylindrical, Automotive ‐ วัสดุ: Special Glass + Heat-Resistant Metal ‐ ช่วงอุณหภูมิใช้งาน: -50℃ ถึง +250℃ ‐ ความสามารถในการรับแรงดัน: สูงสุด 10 MPa ‐ ขนาด: ปรับแต่งได้ตามการใช้งาน 🔷 การใช้งาน ‐ อุปกรณ์ทำความเย็น → Hermetic Compressors ในตู้เย็นและเครื่องปรับอากาศ ‐ อุตสาหกรรมยานยนต์ → Engine Systems และ Electronic Components ‐ อุปกรณ์อิเล็กทรอนิกส์ → Precision Devices และเครื่องมืออุตสาหกรรม 🔷 จุดเด่นของ SIMA Technology Co., Ltd. ‐ โรงงานหลักที่ นครราชสีมา ประเทศไทย ‐ เครือข่าย METCO Factory 1 (กรุงเทพฯ), Factory 2 & 3 (สมุทรปราการ) → สนับสนุนกำลังการผลิต ‐ ความเชี่ยวชาญในการผลิต Glass-Metal Seal คุณภาพสูง ‐ รองรับทั้ง ตลาดในประเทศและการส่งออ 📩 สำหรับรายละเอียดเพิ่มเติม สามารถติดต่อเราได้ที่ด้านล่าง หรือดาวน์โหลดเอกสารเพื่อศึกษาเพิ่มเติม ーーーーーーーーーーーーーーーーーーーーーーーーー 【Glossary】 ‐ Glass-Metal Seal (GMS): การผสานแก้วกับโลหะเพื่อสร้างการซีลที่ทนทาน ‐ Hermetic Compressor: คอมเพรสเซอร์แบบปิดผนึก ใช้ในตู้เย็นและแอร์ ‐ REF Type: ซีลแก้ว-โลหะที่ออกแบบเฉพาะสำหรับระบบทำความเย็น #GlassMetalSeal #GMS #HermeticCompressor #REFSeal #AutomotiveSeal #ElectronicsSeal #MetalSealTechnology #SIMAtechnology #NakhonRatchasima #ThailandFactory (Updated: 2025-09-23)

Electroplating & Electroless Plating | บริการชุบโลหะครบวงจร นครราชสีมา ประเทศไทย

บริการชุบโลหะแบบใช้ไฟฟ้าและไม่ใช้ไฟฟ้า รองรับ Ni, Au, Cu, Pb, Pb-Free เพิ่มความทนทานและการนำไฟฟ้า ผลิตในนครราชสีมา ประเทศไทย 🔷 บริการชุบโลหะครบวงจร (Metal Plating Service in Thailand) บริษัท SIMA TECHNOLOGY CO., LTD. โรงงานตั้งอยู่ที่ จังหวัดนครราชสีมา ประเทศไทย ให้บริการ ชุบโลหะแบบใช้ไฟฟ้า (Electroplating) และ ไม่ใช้ไฟฟ้า (Electroless Plating) ครอบคลุมการชุบด้วย นิกเกิล, ทอง, ทองแดง, ตะกั่ว และ Pb-Free บริการชุบของเราถูกออกแบบมาเพื่อเพิ่ม ความทนทานต่อการกัดกร่อน, ความสามารถในการนำไฟฟ้า, ความแข็งแรง และความสวยงาม เหมาะสำหรับ อุตสาหกรรมยานยนต์, อุปกรณ์อิเล็กทรอนิกส์ และงานตกแต่งเครื่องประดับ 🔷 คุณสมบัติเด่น ● การชุบแบบไม่ใช้ไฟฟ้า (Electroless Plating) ‐ นิกเกิล (Ni) → เพิ่มความต้านทานการสึกหรอและการกัดกร่อน ‐ ทอง (Au) → เพิ่มการนำไฟฟ้าและความน่าเชื่อถือ ● การชุบแบบใช้ไฟฟ้า (Electroplating) ‐ นิกเกิล (Ni) → ชั้นเคลือบแข็งแรง ป้องกันการกัดกร่อน ‐ ทอง (Au) → เหมาะกับชิ้นส่วนที่ต้องการการนำไฟฟ้าสูง ‐ ตะกั่ว (Pb) → ใช้ในงานแบบดั้งเดิมที่ต้องการความทนทาน ‐ Pb-Free → ทางเลือกที่ปลอดภัยและเป็นมิตรต่อสิ่งแวดล้อม ‐ ทองแดง (Cu) → เพิ่มการนำไฟฟ้าและการนำความร้อน 🔷 ข้อมูลจำเพา ‐ Electroless Plating → ใช้ปฏิกิริยาเคมีในการสร้างชั้นเคลือบสม่ำเสมอ เหมาะกับชิ้นส่วนที่ซับซ้อน ‐ Electroplating → ใช้กระแสไฟฟ้าเพื่อควบคุมความหนาและคุณสมบัติของชั้นเคลือบ 🔷 การใช้งาน ‐ อุตสาหกรรมยานยนต์ (Automotive) → ชิ้นส่วนที่ต้องการความทนทานต่อการกัดกร่อน ‐ อุปกรณ์อิเล็กทรอนิกส์ (Electronics) → ชิ้นส่วนที่ต้องการการนำไฟฟ้าและความน่าเชื่อถือสูง ‐ เครื่องประดับ (Jewelry & Decorative) → เพิ่มความสวยงามและทนทาน 🔷 จุดเด่นของ SIMA Technology Co., Ltd ‐ โรงงานตั้งอยู่ที่ นครราชสีมา ประเทศไทย ‐ เครือข่าย METCO Factory 1 (กรุงเทพฯ), Factory 2 & 3 (สมุทรปราการ) → สนับสนุนกำลังการผลิตและการส่งออก ‐ มาตรฐานคุณภาพญี่ปุ่น พร้อม ISO และระบบควบคุมการผลิต ‐ ให้บริการรวดเร็ว ครอบคลุมทั้งตลาดในประเทศและต่างประเทศ 📩 สำหรับรายละเอียดเพิ่มเติม สามารถติดต่อเราได้ที่ด้านล่าง หรือดาวน์โหลดเอกสารเพื่อศึกษาเพิ่มเติม ーーーーーーーーーーーーーーーーーーーーーーーーー 【Glossary】 ‐ Electroplating: การชุบโลหะด้วยกระแสไฟฟ้า ‐ Electroless Plating: การชุบโลหะโดยใช้ปฏิกิริยาเคมี ไม่ต้องใช้ไฟฟ้า ‐ Pb-Free: การชุบที่ปราศจากตะกั่ว เพื่อความปลอดภัยและเป็นมิตรต่อสิ่งแวดล้อม #Electroplating #ElectrolessPlating #MetalPlating #NickelPlating #GoldPlating #CopperPlating #PbFreePlating #AutomotiveParts #ElectronicsComponents #PlatingService #SIMAtechnology #NakhonRatchasima #ThailandFactory (Updated: 2025-09-23)

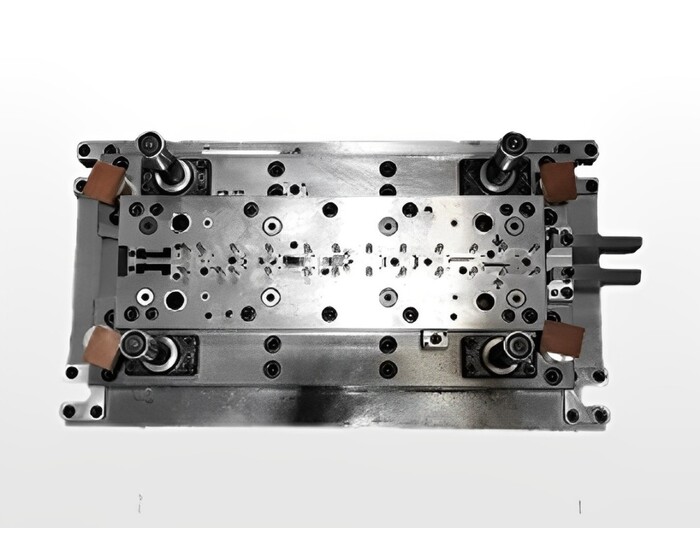

Mold Manufacturing | ผลิตแม่พิมพ์ความแม่นยำสูง นครราชสีมา ประเทศไทย

ผลิตแม่พิมพ์ (Die & Mold) ครบวงจรด้วย EDM, Wire Cut, TAC SHIM โรงงานมาตรฐานญี่ปุ่นในนครราชสีมา รองรับอุตสาหกรรมยานยนต์ อิเล็กทรอนิกส์ และการแพทย์ 🔷 บริการผลิตแม่พิมพ์ (Mold Manufacturing in Thailand) SIMA TECHNOLOGY CO., LTD. โรงงานตั้งอยู่ที่ อำเภอปักธงชัย จังหวัดนครราชสีมา ประเทศไทย ให้บริการผลิตแม่พิมพ์โลหะ (Die & Mold) ด้วยเครื่องจักรความแม่นยำสูง ครอบคลุมกระบวนการ Grinding, Milling, EDM, Wire Cutting, Lapping และ TAC SHIM 🔷 เทคโนโลยีที่ใช้ ‐ Grinding: ผิวเรียบเนียน ความแม่นยำสูง ‐ Milling: งานซับซ้อนตามแบบ ‐ Shoulder Punch Grinding: สำหรับชิ้นงานพิเศษ ‐ EDM: รูปทรงละเอียดด้วยกระแสไฟฟ้า ‐ Wire Cut: ตัดงานซับซ้อน ‐ Lapping: เพิ่มความเรียบสูงสุด ‐ TAC SHIM: แผ่นปรับช่องว่างความแม่นยำสูง 🔷 ข้อมูลจำเพาะ ‐ วัสดุ: เหล็ก, อลูมิเนียม, โลหะผสม, วัสดุสังเคราะห์ ‐ การใช้งาน: ชิ้นส่วนยานยนต์, อิเล็กทรอนิกส์, อุปกรณ์การแพทย์ ‐ มาตรฐานโรงงาน: ISO9001, IATF16949, ISO13485 🔷 จุดแข็ง ‐ ผลิตครบวงจรในโรงงานเดียว (One-stop service) ‐ รองรับการผลิตที่ยืดหยุ่น พร้อมส่งมอบตรงเวลา ‐ สนับสนุนโดย Muramoto Group (METCO) → มีเครือข่ายโรงงานในกรุงเทพฯ สมุทรปราการ และระยอง 📩 สำหรับรายละเอียดเพิ่มเติม สามารถติดต่อเราได้ที่ด้านล่าง หรือดาวน์โหลดเอกสารเพื่อศึกษาเพิ่มเติม ーーーーーーーーーーーーーーーーーーーーーーーーーー 【Glossary】 ‐ EDM (Electrical Discharge Machining): การกัดโลหะด้วยกระแสไฟฟ้า ‐ Wire Cut: การตัดโลหะด้วยลวดไฟฟ้า ‐ TAC SHIM: แผ่นปรับช่องว่างความแม่นยำสูง #MoldManufacturing #PrecisionMold #DieManufacturingThailand #EDM #WireCut #TACSHIM #SIMAtechnology #AutomotiveParts #MedicalDevice #โรงงานแม่พิมพ์ #ผลิตแม่พิมพ์นครราชสีมา (Updated: 2025-09-23)

CONTACT

ติดต่อสอบถาม