SERVICE

สินค้าและบริการการผลิต

สินค้าและบริการการผลิต

16รายการ

กรองตามหมวดหมู่

ผลของความร้อนสะสมต่อความแม่นยำของ Dies และ Plug ในงาน Precision Forming

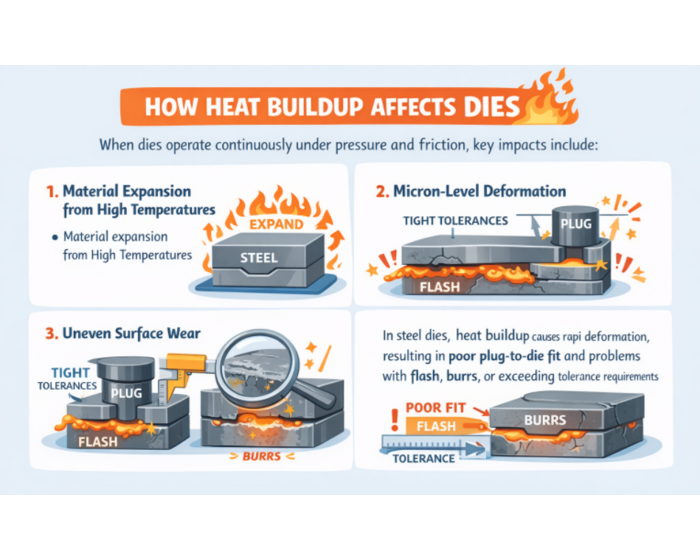

🌟 Key Takeaways • ความร้อนสะสมเป็นสาเหตุหลักที่ทำให้ Dies และ Plug เสียรูปในงานผลิตต่อเนื่อง • Carbide dies คงความแม่นยำได้ดีกว่าเหล็กในสภาพอุณหภูมิสูง • ความเสถียรของ die ส่งผลโดยตรงต่อ scrap, rework และต้นทุนต่อชิ้น • การเลือกวัสดุที่เหมาะสมช่วยยืด tool life และลด downtime ________________________________________ ในงาน Precision Forming ไม่ว่าจะเป็นอุตสาหกรรมยานยนต์ อิเล็กทรอนิกส์ หรือการบิน มักพบว่า “ช่วงเริ่มต้นชิ้นงานอยู่ในสเปค แต่เมื่อผลิตต่อเนื่องไปสักระยะ ขนาดเริ่มคลาดเคลื่อน” ทั้งที่เครื่องจักรยังทำงานปกติ สาเหตุสำคัญในหลายกรณีคือความร้อนสะสมใน Dies และ Plug ซึ่งส่งผลต่อรูปทรงและการฟิตของชิ้นงานโดยตรง ________________________________________ 🔷 Problem Context: เมื่อความร้อนเริ่มกระทบความแม่นยำ ช่วงเริ่มต้นการผลิต ชิ้นงานอยู่ในสเปค แต่เมื่อเดินเครื่องต่อเนื่อง ขนาดเริ่มคลาดเคลื่อน แม้เครื่องจักรยังเสถียร ความร้อนที่สะสมใน Dies และ Plug จะค่อยๆ เปลี่ยนเงื่อนไขการขึ้นรูป ทำให้ความแม่นยำลดลงตามเวลา ________________________________________ 🔷 Root Cause: ความร้อนสะสมส่งผลอย่างไรต่อ Dies เมื่อ Dies ทำงานภายใต้แรงกดและแรงเสียดทานต่อเนื่อง จะเกิดผลกระทบหลักๆ ได้แก่ • การขยายตัวของวัสดุตามอุณหภูมิ • การเปลี่ยนแปลงรูปทรงระดับไมครอน • การสึกหรอของผิวที่ไม่สม่ำเสมอ ใน Dies เหล็ก ความร้อนสะสมทำให้เกิดการเสียรูปเร็ว ส่งผลให้ Plug ไม่แนบสนิท และเกิดปัญหา flash, burr หรือค่าความคลาดเคลื่อนเกิน tolerance ที่กำหนด ________________________________________ 🔷 Material Insight: ทำไม Carbide คุมความแม่นยำได้ดีกว่า Cemented Carbide มีคุณสมบัติที่เหมาะกับงานอุณหภูมิสูง ได้แก่ • ความแข็งและค่า Young’s Modulus สูง ช่วยต้านการเสียรูป • ทนการสึกหรอจากความร้อนและแรงเสียดทานได้ดี • รักษาเสถียรภาพเชิงมิติได้ยาวนานในงานผลิตต่อเนื่อง เมื่อเทียบกับเหล็กเครื่องมือ Carbide Dies จะเปลี่ยนรูปช้ากว่า ทำให้ขนาดชิ้นงานคงที่ตลอดรอบการผลิต และลดการปรับตั้งเครื่องบ่อยครั้ง ________________________________________ 🔷 Trade-off เชิงวิศวกรรม (อธิบายเชิงแนวคิด) แม้ Carbide Dies จะมีต้นทุนเริ่มต้นสูงกว่า แต่ในงานที่มี • อุณหภูมิสะสมสูง • การผลิตต่อเนื่องยาว • ความต้องการความแม่นยำสม่ำเสมอ ผลลัพธ์คืออายุการใช้งานที่ยาวขึ้น ลด scrap และ downtime ทำให้ต้นทุนรวมตลอดอายุการใช้งาน (Life Cycle Cost) ต่ำกว่าในระยะยาว ________________________________________ 🔷 Case Insight (Anonymized) ในสายการผลิตชิ้นส่วนขนาดเล็กที่ต้องควบคุม tolerance อย่างเข้มงวด การเปลี่ยนจาก steel die เป็น carbide die ช่วยให้ค่าความคลาดเคลื่อนไม่เปลี่ยน แม้ผลิตต่อเนื่องหลายชั่วโมง โดยไม่ต้องเพิ่มระบบหล่อเย็นหรือหยุดเครื่องปรับตั้ง ________________________________________ 🔷 Implication & Next Step หากพบอาการเหล่านี้ในไลน์ผลิต • ชิ้นงานดีเฉพาะช่วงต้น • ต้องหยุดเครื่องเพื่อปรับ die บ่อย • Scrap เพิ่มขึ้นเมื่อผลิตต่อเนื่อง อาจถึงเวลาประเมินว่า วัสดุ Dies และ Plug เหมาะกับภาระความร้อนจริงหรือไม่ ________________________________________ 📘 Summary ความร้อนสะสมทำให้ Dies และ Plug เกิดการขยายตัว เปลี่ยนรูปในระดับไมครอน และสึกหรอไม่สม่ำเสมอ จนความแม่นยำหลุดจาก tolerance โดยเฉพาะใน Dies เหล็ก ขณะที่ Carbide Dies เปลี่ยนรูปช้ากว่าและคุมขนาดได้สม่ำเสมอ จึงช่วยลด scrap, rework และ downtime ในงานผลิตต่อเนื่อง ________________________________________ สำหรับการประยุกต์ใช้ในงานจริง บริษัท FUJILLOY (THAILAND) CO., LTD. มีประสบการณ์ด้านวัสดุคาร์ไบด์ สามารถดูหัวข้อ Core Content ที่เกี่ยวข้องหรือสอบถามเข้ามาได้ ________________________________________ ❓ FAQ Q: ความร้อนสะสมเริ่มกระทบคุณภาพชิ้นงานเมื่อไร? A: มักเกิดในงานผลิตต่อเนื่องยาวหรือมีแรงเสียดทานสูง แม้เครื่องจักรยังเสถียร Q: Carbide Dies เหมาะกับทุกงานหรือไม่? A: เหมาะมากกับงานที่ต้องการความแม่นยำและทนร้อน แต่ต้องเลือกเกรดให้เหมาะกับแรงกระแทกและสภาพงาน ________________________________________ 📚 Glossary (Key Terms) • Precision Forming: ข้อมูลไม่ระบุ • Heat Accumulation: ความร้อนสะสมใน Dies และ Plug ระหว่างการผลิตต่อเนื่อง • Life Cycle Cost: ต้นทุนรวมตลอดอายุการใช้งานของเครื่องมือ • Tolerance: ค่าความคลาดเคลื่อนที่กำหนดสำหรับชิ้นงาน • Scrap: ชิ้นงานเสียที่ต้องทิ้งจากการผลิต • Rework: การแก้ไข/ทำซ้ำชิ้นงานที่ไม่อยู่ในสเปค ________________________________________ 📖 Reference Cemented Carbide Properties & Thermal Behavior – Fuji Die Co., Ltd. Cemented Carbide for Hot Forming and Precision Dies – Japan Cemented Carbide Tool Manufacturers’ Association (JCTMA) External Technical Reference ________________________________________ 🔗 Cluster Internal Link • Core Content: https://prime.nc-net.com/92598/th/product/detail/239876 • Basic Knowledge: https://prime.nc-net.com/92598/th/product_others/detail_goods/27708 ________________________________________ 🔒 Trust เนื้อหานี้ผ่านการตรวจสอบโดยบริษัท FUJILLOY (THAILAND) CO., LTD. เพื่อยืนยันความถูกต้องของข้อมูลเชิงวิชาการ ________________________________________ #PrecisionForming #Dies #Plug #CarbideDies #ToolSteel #HeatAccumulation #Tolerance #Scrap #Rework #ToolLife 📆 Updated: 2025-12-24

Carbide Dies |เหตุผลที่ทนงานขึ้นรูปอุณหภูมิสูงได้ดีกว่าเหล็ก

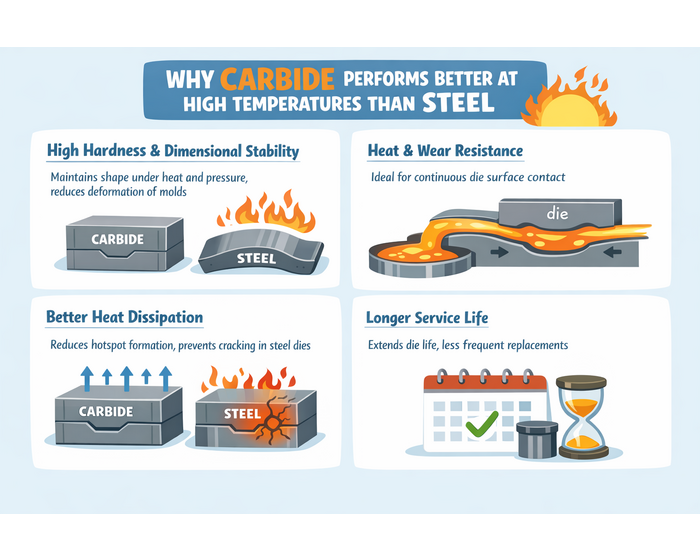

🌟 Key Takeaways • Carbide Dies ทนความร้อนและการสึกหรอได้ดีกว่าเหล็กเครื่องมือ • โครงสร้างคาร์ไบด์ช่วยลดการเสียรูปและการแตกร้าวจากความร้อนสะสม • เหมาะกับการผลิตต่อเนื่องที่ต้องการความแม่นยำสูง • ช่วยลด downtime และต้นทุนรวมระยะยาว ________________________________________ ในกระบวนการขึ้นรูปโลหะสมัยใหม่ เช่น การขึ้นรูปเย็น–ร้อน การดึงลวด หรือการขึ้นรูปชิ้นส่วนที่มีความร้อนสะสมสูง วัสดุของ Dies มีผลโดยตรงต่อคุณภาพชิ้นงานและต้นทุนการผลิต คำถามสำคัญคือเหตุใดงานอุณหภูมิสูงจึงนิยมใช้ Carbide Dies มากกว่าเหล็กเครื่องมือ บทความนี้อธิบายพื้นฐานเชิงวัสดุและการใช้งานในระดับ Basic Knowledge เพื่อให้เข้าใจง่ายและนำไปใช้ได้จริง ________________________________________ 🔷 Carbide Dies คืออะไร Carbide Dies ผลิตจาก Cemented Carbide ซึ่งเป็นการผสมผงคาร์ไบด์ เช่น WC (Tungsten Carbide) กับโลหะยึดประสาน วัสดุที่ได้มีความแข็งสูงและทนการสึกหรอดีกว่าเหล็กเครื่องมือทั่วไป จึงเหมาะกับงานที่มีแรงกด แรงเสียดทาน และอุณหภูมิสูง ________________________________________ 🔷 เหตุผลที่ทนงานอุณหภูมิสูงได้ดีกว่าเหล็ก • ความแข็งและเสถียรภาพเชิงมิติสูง คาร์ไบด์คงรูปได้ดีภายใต้แรงกดและความร้อน ลดการเสียรูปของแม่พิมพ์ • ทนการสึกหรอจากความร้อนและแรงเสียดทาน เหมาะกับงานที่โลหะไหลผ่านผิว die ต่อเนื่อง ช่วยให้ผิวชิ้นงานสม่ำเสมอ • การกระจายความร้อนที่ดีกว่า ลดการเกิดจุดร้อนเฉพาะที่ ซึ่งเป็นสาเหตุของการแตกร้าวใน dies เหล็ก • อายุการใช้งานยาวในงานต่อเนื่อง ลดความถี่ในการเปลี่ยนแม่พิมพ์และหยุดเครื่อง ________________________________________ 🔷 ควรใช้ Carbide Dies เมื่อใด • งานขึ้นรูปที่มีอุณหภูมิสูงหรือความร้อนสะสมต่อเนื่อง • กระบวนการที่ต้องการความแม่นยำของขนาดคงที่ • สายการผลิตที่ต้องการลด downtime และต้นทุนต่อชิ้น • กรณีที่เหล็กเครื่องมือสึกหรือเสียรูปเร็วเกินไป ________________________________________ 🔷 ข้อควรพิจารณาในการใช้งาน ✔ เลือกเกรดคาร์ไบด์ให้เหมาะกับอุณหภูมิและแรงกด ✖ หลีกเลี่ยงการใช้เกรดแข็งเกินไปในงานที่มีแรงกระแทกสูงโดยไม่ประเมินความเสี่ยง ________________________________________ 🔷 ตัวอย่างการใช้งาน ในอุตสาหกรรมยานยนต์ Carbide Dies ใช้ในงานขึ้นรูปชิ้นส่วนที่ผ่านกระบวนการร้อนต่อเนื่อง เช่น ชิ้นส่วนระบบส่งกำลัง ซึ่งต้องการทั้งความแข็งและความแม่นยำตลอดอายุการผลิต ________________________________________ 📘 Summary Carbide Dies เหมาะกับงานขึ้นรูปอุณหภูมิสูง เพราะทนร้อน ทนสึก และรักษาความแม่นยำได้ยาวนานกว่าเหล็กเครื่องมือ ช่วยลดต้นทุนรวมของการผลิตในระยะยาว หากต้องการต่อยอดความเข้าใจ บริษัท FUJILLOY (THAILAND) CO., LTD. ซึ่งเชี่ยวชาญด้านวัสดุคาร์ไบด์ แนะนำให้อ่านหัวข้อ Advance ที่เกี่ยวข้องด้านล่าง ________________________________________ ❓ FAQ Q: Carbide Dies ใช้แทนเหล็กได้ทุกกรณีหรือไม่? A: ไม่เสมอไป งานที่มีแรงกระแทกสูงมากอาจต้องเลือกเกรดเฉพาะหรือพิจารณาวัสดุอื่นร่วมกัน Q: งานลักษณะใดจึงควรเปลี่ยนมาใช้ Carbide Dies? A: เมื่อเหล็กเครื่องมือเริ่มสึกหรือเสียรูปจากความร้อนสะสม การใช้คาร์ไบด์จะให้ผลลัพธ์ที่ดีกว่า ________________________________________ 📚 Glossary (Key Terms) • Carbide Dies: แม่พิมพ์ที่ผลิตจากวัสดุคาร์ไบด์เพื่อทนการสึกและความร้อนสูง • Cemented Carbide: วัสดุผสมผงคาร์ไบด์กับโลหะยึดประสาน • Tool Steel: เหล็กเครื่องมือที่ใช้ทำแม่พิมพ์ทั่วไป • Hot Forming: กระบวนการขึ้นรูปที่เกิดความร้อนสะสมระหว่างการผลิต ________________________________________ 📖 Reference [1] Cemented Carbide Material & Properties – Fuji Die Co., Ltd. (ข้อมูลภายใน) [2] Tool Material Selection for Hot Forming – ข้อมูลอุตสาหกรรม (External Verification) ________________________________________ 🔗 Cluster Internal Link • Core Content: https://prime.nc-net.com/92598/th/product/detail/239876 • Advance Knowledge: https://prime.nc-net.com/92598/th/product_others/detail_goods/27709 ________________________________________ 🔒 Trust เนื้อหานี้ผ่านการตรวจสอบโดยบริษัท FUJILLOY (THAILAND) CO., LTD. เพื่อยืนยันความถูกต้องของข้อมูลเชิงวิชาการ ________________________________________ #CarbideDies #แม่พิมพ์คาร์ไบด์ #งานขึ้นรูปโลหะ #HotForming #ToolSteel #IndustrialManufacturing #MetalForming #DieTechnology #WearResistance #ProductionEfficiency 📆 Updated: 2025-12-24

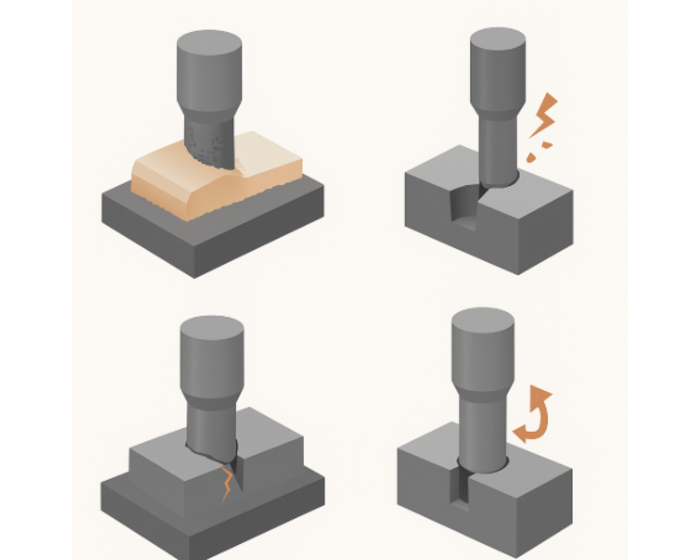

ปัญหาที่พบบ่อยในการใช้งาน Die และ Punch | สาเหตุและวิธีป้องกัน

การดูแลและเลือกใช้ Die และ Punch อย่างถูกต้อง ช่วยลดการหยุดชะงักของสายการผลิต ลดค่าใช้จ่ายซ่อมบำรุง และเพิ่มอายุการใช้งานของเครื่องมือ ■ ความสำคัญของ Die และ Punch ในการผลิต Die (แม่พิมพ์) และ Punch (หมัด) เป็นอุปกรณ์สำคัญในงาน ปั๊มโลหะ ตัด ขึ้นรูปเย็น (Cold Forming) และขึ้นรูปด้วยแรงกดสูง (Forging) คุณภาพของชิ้นงานขึ้นตรงกับ ความแม่นยำและทนทานของ Die และ Punch หากติดตั้งผิดพลาดหรือใช้งานไม่ถูกต้อง แม้เพียงเล็กน้อย อาจทำให้เกิด: ・ การสึกหรอเร็วกว่าปกติ ・ การแตกหักหรือบิ่น ・ การเยื้องศูนย์ (Misalignment) ・ downtime ในสายการผลิต ■ ปัญหาที่พบบ่อย และสาเหตุ 1. การสึกหรอเร็ว ・ สาเหตุ: วัสดุไม่เหมาะกับแรงกด, ไม่มีการเคลือบผิว, การหล่อลื่นไม่เพียงพอ ・ ผลกระทบ: ขอบชิ้นงานหยาบ เกิด burr ขนาดไม่แม่นยำ 2. Punch หักหรือบิ่น ・ สาเหตุ: แรงกระแทกเกินพิกัด, เยื้องศูนย์, การติดตั้งผิด ・ ผลกระทบ: เครื่องมือเสียหาย ต้องหยุดการผลิต 3. Die แตกหรือแตกร้าว ・ สาเหตุ: สิ่งแปลกปลอมในแม่พิมพ์, วัสดุเปราะ, แรงกดไม่สมดุล ・ ผลกระทบ: ต้องเปลี่ยน Die ใหม่ เสียเวลาและต้นทุน 4. Punch ไม่ลงศูนย์ (Misalignment) ・ สาเหตุ: Fixture เสื่อม, ประกอบคลาดเคลื่อน, ไม่ได้ตรวจสอบด้วย Position Gauge ・ ผลกระทบ: สึกหรอไม่สม่ำเสมอ ลดอายุการใช้งาน ■ แนวทางการป้องกัน เพื่อยืดอายุและลดความเสียหาย ควรปฏิบัติ: ・ เลือกวัสดุคุณภาพสูง เช่น คาร์ไบด์ซีเมนต์ หรือเหล็กกล้าเกรดพิเศษ ・ ควบคุมแรงกดให้อยู่ในพิกัดที่เหมาะสม ตรวจสอบกำลังเครื่องสม่ำเสมอ ・ ทำความสะอาดพื้นที่แม่พิมพ์ กำจัดเศษโลหะก่อนการผลิต ・ ตรวจสอบ Alignment ด้วย Position Gauge ป้องกันการเยื้องศูนย์ ■ ตัวอย่างในอุตสาหกรรมจริง ในกระบวนการ Hot Forging และ Cold Forging ที่ใช้แรงกดหลายร้อยถึงพันตัน และอุณหภูมิสูงกว่า 1000°C ปัญหาที่พบบ่อยคือ: ・ Punch เปลี่ยนรูปจากความร้อน ・ Die ล้าจากแรงกดซ้ำ ๆ ・ การแตกหักเพราะเยื้องศูนย์ การเลือกใช้ Die และ Punch ที่ออกแบบมาสำหรับสภาวะเหล่านี้โดยเฉพาะ จึงเป็นสิ่งจำเป็น ■ แนะนำผลิตภัณฑ์: Dies และ Punch จาก Fujilloy (Thailand) Co., Ltd. เพื่อรองรับงานขึ้นรูปโลหะที่ใช้แรงกดและอุณหภูมิสูง Fujilloy (Thailand) ได้พัฒนา Dies และ Punch จากคาร์ไบด์ซีเมนต์คุณภาพสูง สำหรับงาน Forging ทั้งแบบร้อนและแบบเย็น คุณสมบัติเด่น: ・ ทนแรงกดได้สูงสุด 1,500 ตัน ・ ทนอุณหภูมิได้สูงถึง 1,200°C ・ ใช้งานได้ในอุตสาหกรรม ยานยนต์, อากาศยาน, เครื่องจักร, วัสดุก่อสร้าง ・ ผ่านการออกแบบและทดสอบจริงในโรงงาน มั่นใจในอายุการใช้งานที่ยาวนาน ・ รองรับการผลิตต่อเนื่อง ลด downtime ■ ดาวน์โหลด PDF เพื่อดูรายละเอียดเพิ่มเติม หรือสอบถามเราได้โดยตรงครับ #Die #Punch #Forging #ColdForging #แม่พิมพ์โลหะ #การขึ้นรูปโลหะ #QualityControl #โรงงานอุตสาหกรรม

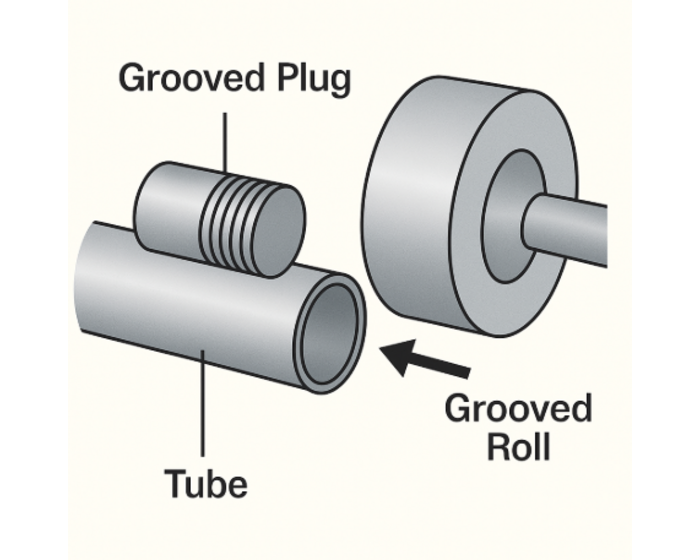

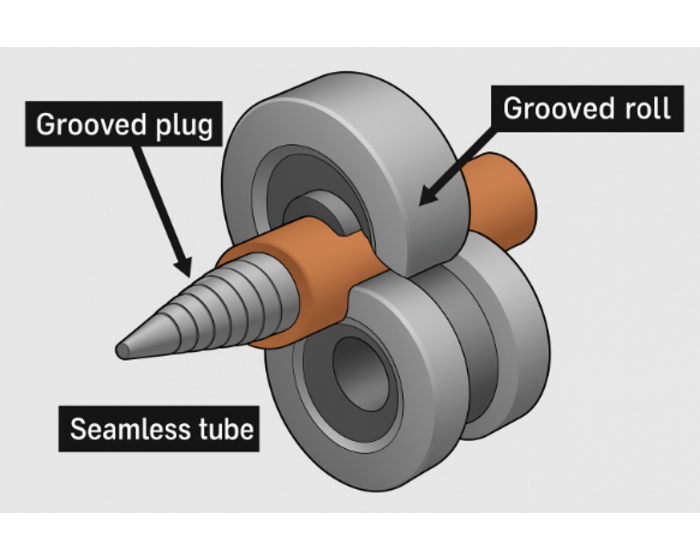

เกณฑ์การเลือก Grooved Plug สำหรับงานรีดท่อ|ล็อกแน่น ไม่รั่ว แม่นยำสูงในงานอุตสาหกรรม

การเลือก Grooved Plug อย่างเหมาะสมเป็นสิ่งสำคัญในกระบวนการรีดท่อ โดยเฉพาะในอุตสาหกรรมที่เกี่ยวข้องกับแรงดัน เช่น Heat Exchanger หรือ Boiler เพื่อความแม่นยำ แข็งแรง และลดความเสี่ยงจากการรั่วซึมระยะยาว ■ Grooved Plug มีบทบาทอย่างไรในกระบวนการรีดท่อ? ในงานปิดปลายท่อที่ไม่ใช้งาน เช่น ระบบแลกเปลี่ยนความร้อนหรือ Boiler Grooved Plug ทำหน้าที่เสมือนตัวล็อกที่ใช้แรงเสียดทานยึดติดกับผนังท่อ โดยไม่ต้องเชื่อม สามารถทนต่อแรงดันสูง ป้องกันการรั่วซึม และไม่หลุดในระยะยาว ■ ขนาดและรูปร่างต้องตรงสเปค ・ ขนาด: ต้อง Oversize เล็กน้อยเพื่อเกิดแรงอัดยึดแน่น ・ รูปทรง: ・ ทรงกระบอก: สำหรับงานทั่วไป ・ ทรงเทเปอร์: ล็อกแน่นในแนวลึก ・ ร่องเฉียง: ป้องกันแรงดันย้อนกลับ เลือกให้ตรงกับลักษณะงานและสภาพการใช้งานจริง ■ วัสดุของ Plug ต้องตรงกับท่อและสภาพแวดล้อม ・ ทองเหลือง: ใช้กับท่อทองแดง ทนการกัดกร่อน ・ สแตนเลส (SUS304/316): ใช้ในสภาพกัดกร่อน ・ เหล็กกล้าคาร์บอน: งานทั่วไป ・ Monel/Inconel: งานเคมีหนัก วัสดุไม่เข้ากันอาจทำให้เกิด Galvanic Corrosion เร่งการสึกกร่อนเร็วขึ้น ■ รายละเอียดของร่อง (Groove) คือหัวใจสำคัญ ・ องศาร่อง: 15–30° เพิ่มแรงต้านการหลุด ・ ความลึก: ลึกพอให้ยึดแต่ไม่ทำให้โครงสร้างอ่อน ・ จำนวนร่อง: มากขึ้น = ยึดแน่นขึ้น แต่ต้นทุนก็สูงขึ้น การออกแบบร่องให้เหมาะสมช่วยป้องกันการรั่วและเพิ่มความปลอดภัย ■ การติดตั้ง Grooved Plug อย่างถูกวิธี ・ ใช้เครื่องมือเฉพาะ เช่น Hydraulic Plug Installer ・ ติดตั้งตามแรงดันและทิศทางที่ผู้ผลิตระบุ ・ ตรวจสอบแรงล็อกด้วย Pressure Test หลังติดตั้ง หากติดตั้งผิด อาจทำให้ปลั๊กหลุดหรือรั่วในระยะยาว ■ แนะนำ Grooved Plug และ Rolls คุณภาพสูงจาก FUJILLOY (THAILAND) CO., LTD. หากคุณต้องการ Grooved Plug และ Grooved Rolls ที่แม่นยำ ทนทาน และใช้งานได้จริงในสภาพแวดล้อมอุตสาหกรรมหนัก FUJILLOY คือคำตอบ สเปคผลิตภัณฑ์ FUJILLOY: ・ วัสดุ: ทังสเตนคาร์ไบด์, เหล็กแข็งพิเศษ, เซรามิก ・ ขนาด: เส้นผ่านศูนย์กลางตั้งแต่ 1 – 500 มม. ・ ความแม่นยำ: ค่าคลาดเคลื่อน ±0.001 มม. ・ รูปร่าง: ทรงกลม วงรี หรือรูปทรงพิเศษ ・ เคลือบผิว: TiN, CrN, DLC เพื่อยืดอายุการใช้งาน ผลิตภัณฑ์ FUJILLOY ช่วยให้คุณมั่นใจในคุณภาพ ลดการหยุดสายการผลิต และเพิ่มอายุการใช้งานของระบบอย่างยั่งยืน ■ รายละเอียดเพิ่มเติม กรุณาดาวน์โหลด PDF หรือสอบถามเราได้เลย #GroovedPlug #รีดท่อ #HeatExchangerParts #ปลั๊กปิดท่อ #TubeRolling #PressureSeal #FUJILLOY #ทังสเตนคาร์ไบด์ #งานแรงดันสูง #TubePlugTechnology

เทคนิคการยืดอายุ Die และ Plug Gauge แบบคาร์ไบด์ | ลดต้นทุน เพิ่มความแม่นยำในโรงงานผลิต

การดูแล Die และ Plug Gauge อย่างเหมาะสมช่วยยืดอายุการใช้งาน ลดต้นทุนการผลิต และควบคุมคุณภาพได้อย่างเสถียรในอุตสาหกรรมที่ต้องการความแม่นยำสูง เช่น ยานยนต์ อิเล็กทรอนิกส์ และโลหะแผ่น ■ ความสำคัญของ Die และ Plug Gauge ในกระบวนการผลิต เครื่องมืออย่าง Die (แม่พิมพ์ปั๊มขึ้นรูป) และ Plug Gauge (เกจปลั๊ก) มีบทบาทสำคัญในกระบวนการควบคุมขนาดรูและการขึ้นรูปโลหะในโรงงาน หากใช้งานไม่เหมาะสมจะเกิดการสึกหรอเร็ว ส่งผลให้เกิดของเสียและลดคุณภาพของชิ้นงาน ■ สาเหตุหลักที่ทำให้ Die และ Plug Gauge เสื่อมสภาพเร็ว ・ แรงกดเกินพิกัด ・ แรงเสียดทานสูงจากการทำงานต่อเนื่อง ・ ฝุ่นและเศษโลหะสะสม ・ การหล่อลื่นไม่เพียงพอ ・ เก็บรักษาไม่เหมาะสม ・ ใช้เกจผิดขนาดหรือผิดวิธี ■ เทคนิคการยืดอายุการใช้งานของ Die 1. เลือกวัสดุทนสึกหรอ: ควรใช้ Die ที่ผลิตจากคาร์ไบด์ เหมาะกับงานปั๊มต่อเนื่องแรงสูง 2. เคลือบผิวป้องกันการสึก: เช่น TiN, TiCN, หรือ DLC ลดแรงเสียดทาน 3. วางแผนบำรุงรักษาเชิงป้องกัน: ตรวจสอบสภาพผิว รอยร้าว เป็นประจำ 4. ตั้งแรงปั๊มให้เหมาะสม: ลดความเสี่ยงเครื่องมือเสียหายจากแรงเกิน ■ เทคนิคการยืดอายุการใช้งานของ Plug Gauge 1. ใช้ให้ตรงขนาดและแรง: หลีกเลี่ยงการใช้เกจผิดขนาดหรือออกแรงเกิน 2. รักษาความสะอาด: ป้องกันรอยขีดที่มีผลต่อความแม่นยำ 3. เก็บในกล่องเฉพาะ: หลีกเลี่ยงความชื้นและป้องกันสนิม 4. สอบเทียบตามรอบ: รักษาค่าความแม่นยำให้ได้ตามมาตรฐาน ■ ผลลัพธ์จากการดูแลเครื่องมืออย่างมีระบบ ・ ลดค่าใช้จ่ายเปลี่ยนเครื่องมือ ・ ลด Downtime เครื่องจักร ・ เพิ่มความแม่นยำ ลดของเสีย ・ ควบคุมคุณภาพได้สม่ำเสมอ ・ ส่งเสริมระบบการบำรุงรักษาเชิงรุกในโรงงาน ■ แนะนำ Die และ Plug Gauge แบบคาร์ไบด์ จาก Fujilloy (Thailand) Co., Ltd. หากคุณต้องการเครื่องมือวัดและขึ้นรูปที่มีความทนทาน ใช้งานได้นาน และแม่นยำระดับไมครอน ขอแนะนำผลิตภัณฑ์คาร์ไบด์จาก Fujilloy (Thailand) Co., Ltd. ด้วยจุดเด่นดังนี้: ・ ใช้วัสดุคาร์ไบด์พิเศษ เพิ่มอายุการใช้งาน ・ ความแม่นยำสูง รองรับงานตรวจสอบคุณภาพ ・ ลดต้นทุนจากของเสียและ Downtime ・ ผลิตตามแบบเฉพาะของลูกค้า ・ ใช้งานจริงในอุตสาหกรรมยานยนต์ อิเล็กทรอนิกส์ และอากาศยาน ・ ผลิตในไทย รองรับได้รวดเร็ว พร้อมบริการด้านเทคนิค ■ รายละเอียดสามารถดูได้จากไฟล์ PDF หรือสอบถามเราได้โดยตรง #คาร์ไบด์ #แม่พิมพ์ปั๊มขึ้นรูป #PlugGauge #Die #เครื่องมือวัดรู #ลดต้นทุนโรงงาน #FujilloyThailand #บำรุงรักษาเชิงป้องกัน #คุณภาพการผลิต

Grooved Plug และ Grooved Roll สำหรับรีดท่อโลหะไร้ตะเข็บ|ควบคุมความหนาและผิวท่ออย่างแม่นยำ

การเลือกใช้งาน Grooved Plug และ Grooved Roll ที่เหมาะสมช่วยควบคุมขนาด ความหนา และคุณภาพผิวของท่อไร้ตะเข็บได้อย่างแม่นยำ บทความนี้อธิบายหน้าที่ กลไก และการเลือกใช้อุปกรณ์ให้มีประสิทธิภาพ พร้อมแนะนำผลิตภัณฑ์คุณภาพสูงจาก Fujilloy (Thailand) ■ กระบวนการรีดท่อโลหะคืออะไร กระบวนการรีดท่อ (Tube Rolling) คือขั้นตอนสำคัญในการผลิตท่อไร้ตะเข็บ (Seamless Tube) โดยใช้แรงอัดจาก Grooved Roll ด้านนอก และแรงต้านจาก Grooved Plug ด้านใน เพื่อควบคุมขนาด ความหนา และความกลมของท่อ การทำงานร่วมกันระหว่าง Roll และ Plug ส่งผลโดยตรงต่อคุณภาพของท่อ หากองค์ประกอบทั้งสองไม่เหมาะสม อาจเกิดความคลาดเคลื่อนและความเสียหายต่อชิ้นงาน ■ หน้าที่ของ Grooved Plug Grooved Plug คือแกนโลหะที่อยู่ภายในท่อระหว่างรีด มีร่อง (Groove) เพื่อควบคุมการไหลของโลหะและลดแรงเสียดทาน: ・ ควบคุมเส้นผ่านศูนย์กลางภายใน ・ ทำให้ความหนาผนังท่อสม่ำเสมอ ・ ลดแรงต้านที่ไม่จำเป็น ・ ส่งเสริมให้ผิวด้านในเรียบ ・ ลดการสะสมความร้อนขณะรีด ■ บทบาทของ Grooved Roll Grooved Roll คือ ลูกกลิ้งที่มีร่องรอบวงสำหรับบีบโลหะจากด้านนอกของท่อ มีหน้าที่สำคัญดังนี้: ・ ควบคุมเส้นผ่านศูนย์กลางภายนอก ・ บีบให้โลหะไหลตามแนว Plug ・ ควบคุมความหนาและความกลม ・ ลดแรงสั่นและป้องกันการผิดรูป ■ วิธีเลือกใช้งานให้มีประสิทธิภาพ ・ วัสดุโลหะที่ใช้รีด: เหล็กกล้าคาร์บอน, สแตนเลส ฯลฯ ・ ขนาดและความหนาท่อ ・ ความเร็วและแรงรีด ・ สภาพแวดล้อม: อุณหภูมิ, ความชื้น, การทำงานต่อเนื่อง ・ ความสะดวกในการบำรุงรักษาและอายุการใช้งาน ■ แนะนำ Grooved Plug และ Roll จาก Fujilloy (Thailand) Co.,Ltd. Fujilloy ผลิต Grooved Plug และ Grooved Roll สำหรับงานรีดท่อที่ต้องการความละเอียดระดับไมครอน รองรับรูปทรงพิเศษและสภาพแวดล้อมที่หลากหลาย ■ คุณสมบัติเด่นจาก Fujilloy ・ ความแม่นยำระดับไมครอน: รองรับงานละเอียดสูง ・ รองรับรูปทรงหลากหลาย: กลม วงรี ทรงพิเศษ ・ วัสดุแข็งแรง ทนทาน: เคลือบผิวพิเศษ ลดการสึกหรอ ・ ใช้งานได้ในสภาพแวดล้อมหนัก: แรงดันสูง อุณหภูมิสูง ・ ผลิตตามแบบเฉพาะของลูกค้า: รองรับการปรับแต่งเฉพาะสายการผลิต Fujilloy พร้อมเป็นพันธมิตรทางวิศวกรรมของคุณในกระบวนการผลิตท่อไร้ตะเข็บที่ต้องการความแม่นยำและความคุ้มค่า ■ สามารถดาวน์โหลดรายละเอียดเพิ่มเติมจากไฟล์ PDF หรือสอบถามเราได้โดยตรงครับ/ค่ะ #GroovedPlug #GroovedRoll #รีดท่อโลหะ #ท่อไร้ตะเข็บ #SeamlessTube #Fujilloy #อุปกรณ์รีดท่อ #ความแม่นยำสูง #อุตสาหกรรมโลหะ #OEM

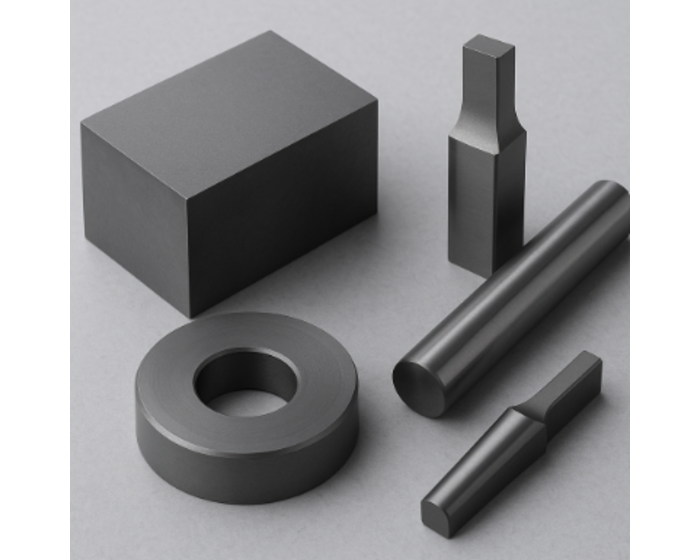

【วัสดุคาร์ไบด์】วิธีเลือกเกรดที่เหมาะกับชิ้นส่วนแม่พิมพ์|ลดการแตกร้าว ยืดอายุการใช้งาน

การเลือกเกรดคาร์ไบด์อย่างเหมาะสมสามารถช่วยลดการแตกร้าวของชิ้นส่วนแม่พิมพ์ ยืดอายุการใช้งาน และลดต้นทุนซ่อมบำรุงได้อย่างมีประสิทธิภาพ ■ ความสำคัญของคาร์ไบด์ในชิ้นส่วนแม่พิมพ์ ชิ้นส่วนแม่พิมพ์ต้องทนต่อแรงกด แรงกระแทก และการสึกหรอสูง วัสดุ “คาร์ไบด์” หรือ “ซีเมนต์คาร์ไบด์” จึงเป็นทางเลือกยอดนิยม ด้วยคุณสมบัติความแข็งและความทนทานที่เหนือกว่าวัสดุทั่วไป อย่างไรก็ตาม คาร์ไบด์มีหลายเกรด การเลือกให้เหมาะกับการใช้งานจึงเป็นสิ่งสำคัญ ■ คุณสมบัติพื้นฐานของวัสดุคาร์ไบด์ คาร์ไบด์ประกอบด้วยผงทังสเตนคาร์ไบด์ (WC) และโคบอลต์ (Co) โดยมีปัจจัยที่ควรพิจารณา ได้แก่ ・ ความแข็ง (Hardness): ยิ่งแข็ง ยิ่งทนต่อการสึกหรอ ・ ความเหนียว (Toughness): ป้องกันการแตกร้าวจากแรงกระแทก ・ ขนาดของเกรน: เม็ดเล็ก = แข็งขึ้น / เม็ดหยาบ = เหนียวขึ้น ・ ปริมาณโคบอลต์: มาก = เหนียวขึ้น / น้อย = แข็งขึ้น ■ วิธีเลือกคาร์ไบด์ตามลักษณะการใช้งาน ・ Punch / Die: ใช้เกรนละเอียด โคบอลต์ต่ำ ทนสึกหรอสูง ・ แกนไกด์ / บุชชิ่ง: ต้องสมดุลทั้งความแข็งและเหนียว ・ ชิ้นส่วนรับแรงกระแทก: ใช้เกรนหยาบ โคบอลต์สูง ทนแตกร้าว ■ ข้อควรระวังที่มักถูกมองข้าม ・ วัสดุแข็งมากอาจแปรรูปยาก ต้นทุนเพิ่ม ・ ค่าการนำความร้อนต่ำ = เสี่ยงแตกร้าว ・ ความสม่ำเสมอของวัสดุแต่ละล็อตมีผลต่อคุณภาพ ・ ความเข้ากันกับการเคลือบผิว เช่น PVD ต้องพิจารณา ■ แนะนำเทคโนโลยีคาร์ไบด์ซีเมนต์จาก Fujilloy บริษัท Fujilloy (ฟูจิลอย) ผู้เชี่ยวชาญด้านวัสดุทนการสึกหรอจากญี่ปุ่น มอบโซลูชันชิ้นส่วนแม่พิมพ์ที่ทนต่อแรงกดและความร้อนสูง เหมาะกับกระบวนการตีขึ้นรูป (Inter-forging) ซึ่งช่วยลดเวลาเปลี่ยนแม่พิมพ์ และเพิ่มประสิทธิภาพสายการผลิตอย่างแท้จริง เหมาะสำหรับอุตสาหกรรมยานยนต์ อากาศยาน และเครื่องจักรกล ■ ดาวน์โหลด PDF สำหรับข้อมูลเพิ่มเติม หรือสอบถามเราได้ทุกเมื่อครับ #คาร์ไบด์ #ชิ้นส่วนแม่พิมพ์ #ซีเมนต์คาร์ไบด์ #เลือกวัสดุอุตสาหกรรม #ลดการสึกหรอ #Fujilloy #Interforging #แม่พิมพ์อุตสาหกรรม #อุตสาหกรรมยานยนต์

วัสดุโรลในกระบวนการรีดร้อน | ลดของเสีย เพิ่มคุณภาพผิวผลิตภัณฑ์

วัสดุของโรลในกระบวนการรีดร้อนมีผลต่อคุณภาพผิว ความแม่นยำ และอัตราของเสียในการผลิต การเลือกวัสดุโรลที่เหมาะสมช่วยเพิ่มประสิทธิภาพและลดต้นทุนในระยะยาว 1. บทบาทของโรลในกระบวนการรีดร้อน กระบวนการรีดร้อน (Hot Rolling) เป็นขั้นตอนสำคัญในอุตสาหกรรมแปรรูปโลหะ เช่น เหล็กแผ่นหรือแท่ง โดยโรลทำหน้าที่สร้างแรงกดในขณะวัสดุอยู่ในสภาพอุณหภูมิสูง วัสดุของโรลจึงต้องทนต่อ ・ อุณหภูมิสูง ・ แรงเสียดทานและแรงกด ・ ความล้าและการสึกหรอ หากวัสดุโรลไม่มีคุณสมบัติเหล่านี้ อาจก่อให้เกิดปัญหาผิวหยาบ ความแม่นยำต่ำ หรือแม้แต่ความเสียหายต่อเครื่องจักร 2. ผลกระทบของวัสดุโรลต่อคุณภาพผลิตภัณฑ์ วัสดุโรลที่เหมาะสมช่วยให้: ・ พื้นผิวผลิตภัณฑ์เรียบ ไม่มีรอยตำหนิ ・ ขนาดของชิ้นงานแม่นยำสม่ำเสมอ ・ ยืดอายุโรล ลดค่าใช้จ่ายในการเปลี่ยนหรือซ่อม ・ ลดความเสี่ยงจากอุบัติเหตุที่เกิดจากโรลแตกหัก 3. วัสดุโรลที่ไม่เหมาะสม ส่งผลให้อัตราของเสียเพิ่มขึ้น วัสดุโรลคุณภาพต่ำทำให้เกิด: ・ คราบสเกลหรือสิ่งสกปรกเกาะผิวโรล ・ รอยขีด/รอยบุ๋มที่ส่งผลถึงผิวผลิตภัณฑ์ ・ การเสียรูปจากความร้อนสะสม ส่งผลให้ผลิตภัณฑ์ไม่ได้มาตรฐาน และอัตราของเสียเพิ่มขึ้น โดยเฉพาะในอุตสาหกรรมที่เน้นคุณภาพพื้นผิว เช่น เหล็กซิลิคอน หรือเหล็กยานยนต์ 4. แนวทางเลือกวัสดุโรลที่เหมาะสม ควรพิจารณาจาก: ・ ประเภทวัสดุที่ต้องรีด ・ แรงกด อุณหภูมิในกระบวนการ ・ ระดับคุณภาพผิวที่ต้องการ ・ งบประมาณและความสามารถในการบำรุงรักษา 5. ทางเลือกที่แนะนำ: โรลคุณภาพสูงจาก Fujilloy Fujilloy คือผู้เชี่ยวชาญด้านโรลสำหรับรีดร้อน ด้วยเทคโนโลยีและประสบการณ์ระดับสูง รองรับการผลิตโรลได้ถึงขนาด φ584×384 มม. และโรลแก้ไข φ290×785 มม. คุณสมบัติเด่นของโรล Fujilloy ・ ทนความร้อนและแรงกดสูง ・ พื้นผิวเรียบแม่นยำ ลดรอยตำหนิ ・ อายุการใช้งานนาน ลด Downtime ・ ลดของเสียในกระบวนการผลิต สำหรับโรงงานที่ต้องการลดต้นทุนระยะยาวและเพิ่มคุณภาพผลิตภัณฑ์ โรล Fujilloy เป็นทางเลือกที่เชื่อถือได้ ■ สำหรับรายละเอียดเพิ่มเติม โปรดดาวน์โหลดไฟล์ PDF หรือสอบถามข้อมูลเพิ่มเติมได้เลย #โรลรีดร้อน #HotRolling #ลดของเสีย #วัสดุโรล #Fujilloy #อุตสาหกรรมเหล็ก #ชิ้นส่วนโลหะ #โรงงานรีดร้อน #SurfaceQuality #โรงงานไทย

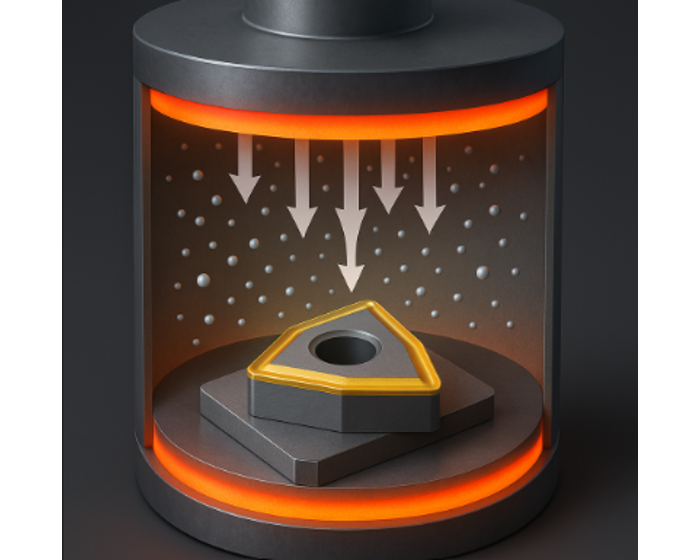

พื้นฐานเทคโนโลยีการเคลือบ CVD สำหรับเครื่องมือตัด FUJILLOY|เพิ่มความแม่นยำ ลดการสึกหรอ

เทคโนโลยีการเคลือบ CVD ช่วยยืดอายุการใช้งานของเครื่องมือตัด เพิ่มความแม่นยำในการตัด และลดต้นทุนการเปลี่ยนเครื่องมือ เหมาะสำหรับโรงงานที่ต้องการความเสถียรในการผลิต ■ 1. การเคลือบ CVD คืออะไร CVD (Chemical Vapor Deposition) คือการเคลือบผิวด้วยปฏิกิริยาเคมีจากก๊าซที่อุณหภูมิสูง (ประมาณ 800–1000°C) ทำให้เกิดชั้นฟิล์มบางบนพื้นผิววัสดุ ซึ่งมีความแข็งและทนต่อการสึกหรออย่างมาก วัสดุที่นิยมใช้ในการเคลือบ ได้แก่ ไทเทเนียมคาร์ไบด์ (TiC), ไทเทเนียมไนไตรด์ (TiN) และอะลูมินา (Al₂O₃) โดยฟิล์มที่ได้จะมีความหนาประมาณ 4–8 ไมครอน เหมาะกับเครื่องมือตัดคาร์ไบด์ที่ใช้ในงานหนักและต้องการความแม่นยำต่อเนื่อง ■ 2. จุดเด่นของการเคลือบ CVD การเคลือบ CVD ช่วยเพิ่มความแข็งและความทนทานต่อการสึกหรออย่างมาก ทำให้เครื่องมือตัดมีอายุการใช้งานยาวนานขึ้น แม้ต้องทำงานในสภาพอุณหภูมิสูง ฟิล์มที่ได้มีความหนาเพียงพอรองรับแรงตัด และยึดเกาะกับผิววัสดุได้ดี ลดปัญหาการหลุดลอก อีกทั้งยังสามารถเลือกวัสดุเคลือบให้เหมาะกับลักษณะงานต่าง ๆ ได้อย่างยืดหยุ่น ■ 3. การใช้งานและตัวอย่างที่เหมาะสม CVD เป็นที่นิยมในอุตสาหกรรมการผลิตจำนวนมาก โดยเฉพาะในงานที่มีความท้าทาย เช่น การตัดเหล็กหรือเหล็กหล่อด้วยความเร็วสูง งานกลึงที่ต้องรองรับแรงตัดสูง งานกัดวัสดุที่ยากต่อการตัด เช่น อินโคเนล หรือเหล็กทนความร้อน รวมถึงงานที่ต้องควบคุมการสึกหรอของปลายคมตัดให้แม่นยำ ■ 4. ความแตกต่างระหว่าง CVD และ PVD แม้ทั้ง CVD และ PVD (Physical Vapor Deposition) จะเป็นเทคโนโลยีการเคลือบที่ใช้ในอุตสาหกรรมเหมือนกัน แต่มีความแตกต่างด้านคุณสมบัติที่ควรรู้ โดยทั่วไป CVD เหมาะสำหรับงานที่ต้องการความทนทานสูง ใช้อุณหภูมิในการเคลือบสูง และได้ฟิล์มที่มีความหนา เหมาะกับการใช้งานบนคาร์ไบด์ที่ต้องตัดต่อเนื่อง ขณะที่ PVD ใช้อุณหภูมิต่ำกว่า เหมาะกับงานละเอียดและเครื่องมือที่ทำจากเหล็กความเร็วสูง ให้ฟิล์มบางและผิวเรียบกว่า เหมาะสำหรับการตัดละเอียดระดับไมครอน ■ 5. เทคโนโลยีการเคลือบ CVD ของ FUJILLOY บริษัท FUJILLOY (ฟูจิลอย) ได้พัฒนาเทคโนโลยี CVD ที่ออกแบบมาเพื่อรองรับงานจริงในโรงงานไทย โดยเน้นการเพิ่มอายุการใช้งานของเครื่องมือด้วยฟิล์มที่มีความหนา 4–8 ไมครอน ทนต่อการสึกหรอได้ดี ใช้โลหะผสมแข็งพิเศษร่วมกับดีไซน์เครื่องมือที่คำนึงถึงสภาพการใช้งานจริง นอกจากนี้ ยังสามารถควบคุมค่าความแข็งแรงในการแตกขวาง (TRS) และความเรียบผิวได้อย่างมีประสิทธิภาพ ช่วยลดความจำเป็นในการขัดผิวหลังตัด เหมาะกับกระบวนการผลิตที่ต้องการความแม่นยำและเสถียรในระยะยาว #การเคลือบCVD #เครื่องมือตัดคาร์ไบด์ #เทคโนโลยีการตัดแม่นยำ #เครื่องมือตัดFUJILLOY #ลดต้นทุนโรงงาน #ความทนทานสูง #เทคโนโลยีการกลึง #ความรู้โรงงาน #CVDcoating #อุตสาหกรรมตัดโลหะ

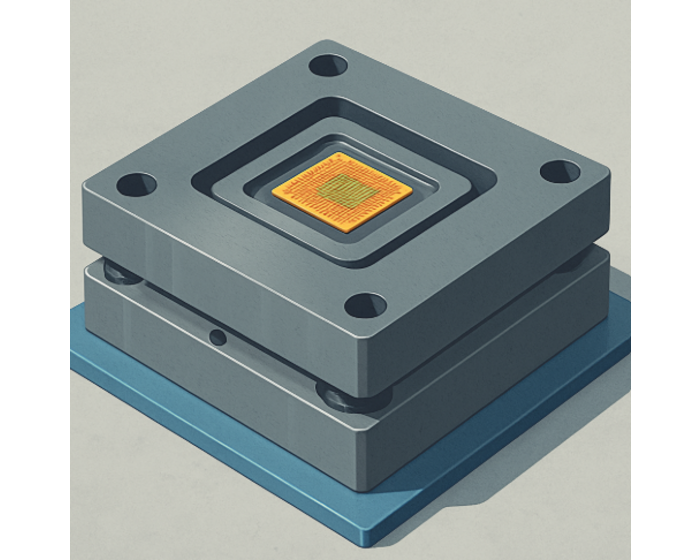

แม่พิมพ์เซมิคอนดักเตอร์ | บทบาท ความละเอียดระดับไมครอน และการยกระดับมาตรฐานการผลิต

แม่พิมพ์คือหัวใจสำคัญในกระบวนการผลิตเซมิคอนดักเตอร์ ช่วยสร้างความละเอียดระดับไมครอน ควบคุมความแม่นยำ และรักษาคุณภาพชิ้นงาน ช่วยยกระดับมาตรฐานการผลิตให้ตอบโจทย์อุตสาหกรรมยุคใหม่ที่ต้องการความเสถียรสูง ■ บทนำ: ความละเอียดคือหัวใจของอุตสาหกรรมเซมิคอนดักเตอร์ อุตสาหกรรมเซมิคอนดักเตอร์เป็นหนึ่งในอุตสาหกรรมที่เข้มงวดด้านคุณภาพมากที่สุด เนื่องจากต้องการชิ้นส่วนขนาดเล็ก ความละเอียดสูง และความแม่นยำที่สอดคล้องกันในทุกชิ้น การควบคุมคุณภาพในทุกขั้นตอน โดยเฉพาะกระบวนการขึ้นรูปหรือบรรจุภัณฑ์ จึงต้องใช้แม่พิมพ์ที่มีคุณภาพสูงและมาตรฐานระดับสากล ■ แม่พิมพ์คืออะไรในกระบวนการผลิตเซมิคอนดักเตอร์ แม่พิมพ์ (Mold) ทำหน้าที่ขึ้นรูปและกำหนดมิติของชิ้นส่วน เช่น Lead frame, ชิ้นส่วนแพคเกจชิป และส่วนประกอบอื่น ๆ ที่ต้องการความละเอียดสูง โดยช่วยให้ได้รูปทรงและขนาดที่แม่นยำในระดับไมครอน ช่วยลดข้อผิดพลาด ลดของเสีย และเพิ่มประสิทธิภาพการผลิต ■ บทบาทหลักของแม่พิมพ์ ・ ควบคุมมิติและความแม่นยำ ลดการคลาดเคลื่อนที่อาจส่งผลต่อการประกอบและการทำงานของอุปกรณ์ ・ สร้างความสม่ำเสมอ ผลิตชิ้นงานที่เหมือนกันทุกชิ้น ลดโอกาสเกิดของเสีย ・ ลดเวลาและต้นทุน ผลิตได้รวดเร็วขึ้น ลดต้นทุนค่าแรง และเพิ่มกำลังการผลิต ・ รองรับงานดีไซน์ซับซ้อน สามารถขึ้นรูปชิ้นงานที่ซับซ้อนได้ ตอบโจทย์การพัฒนาเทคโนโลยีใหม่ ■ ความท้าทายในการออกแบบและดูแลแม่พิมพ์ การออกแบบแม่พิมพ์ต้องคำนึงถึง: ・ ความละเอียดระดับไมครอนหรือเล็กกว่า ・ ความทนทานต่ออุณหภูมิสูงและแรงดัน ・ การป้องกันการสึกหรอ และคงรูปตลอดอายุการใช้งาน ・ การป้องกันการปนเปื้อนที่อาจทำให้วงจรไฟฟ้าล้มเหลว การบำรุงรักษาเป็นสิ่งสำคัญ เช่น การทำความสะอาด ตรวจสอบพื้นผิว และปรับแต่งตามรอบการใช้งาน เพื่อคงคุณภาพและลดความเสี่ยงในสายการผลิต ■ เกณฑ์ในการเลือกแม่พิมพ์สำหรับเซมิคอนดักเตอร์ ・ วัสดุแม่พิมพ์ ต้องมีความแข็งแรง ทนสึกหรอ และคงรูปแม้ในอุณหภูมิสูง ・ ความละเอียดและความแม่นยำ ควบคุมได้ในระดับไมครอน ・ การรับรองมาตรฐาน เช่น ISO หรือมาตรฐานอุตสาหกรรมสากล ・ บริการหลังการขาย การซ่อมบำรุง และการสนับสนุนทางเทคนิค ■ ทำไมจึงควรเลือกแม่พิมพ์จาก Fujilloy (Thailand) Co., Ltd. แม่พิมพ์จาก Fujilloy (Thailand) Co., Ltd. ถูกออกแบบมาโดยเฉพาะเพื่อรองรับการผลิตเซมิคอนดักเตอร์ ด้วยเทคโนโลยีขั้นสูง ควบคุมความแม่นยำระดับไมครอน รองรับการผลิตชิ้นงานที่ซับซ้อน วัสดุพิเศษที่แข็งแรง ทนสึกหรอ และคงรูปได้ดี ทำให้ยืดอายุการใช้งาน ลดค่าใช้จ่ายในระยะยาว นอกจากนี้ Fujilloy ยังให้บริการออกแบบ ปรับแต่ง และบำรุงรักษาครบวงจร เพื่อช่วยให้ผู้ผลิตมั่นใจว่ากระบวนการผลิตจะต่อเนื่องและมีคุณภาพสม่ำเสมอ การเลือกแม่พิมพ์จาก Fujilloy จึงเป็นการลงทุนเพื่อยกระดับมาตรฐานการผลิตและสร้างความได้เปรียบทางการแข่งขัน #แม่พิมพ์เซมิคอนดักเตอร์ #SemiconductorMold #ความแม่นยำระดับไมครอน #การผลิตชิ้นส่วน #คุณภาพโรงงาน #ควบคุมมาตรฐาน #ลดต้นทุนการผลิต #Fujilloy #แม่พิมพ์คุณภาพสูง #PrecisionMold

วิธีเลือกแม่พิมพ์ขึ้นรูปผง | ยืดอายุการใช้งาน ลดต้นทุนการผลิต

การเลือกแม่พิมพ์ขึ้นรูปผงที่เหมาะสมช่วยยืดอายุการใช้งาน ลดต้นทุนการผลิต และเพิ่มคุณภาพชิ้นงานให้ตรงตามมาตรฐานอุตสาหกรรม ■ บทนำ: ความสำคัญของแม่พิมพ์ขึ้นรูปผง ในอุตสาหกรรมที่ต้องการความแม่นยำสูง เช่น ยานยนต์ อิเล็กทรอนิกส์ และอุปกรณ์อุตสาหกรรม แม่พิมพ์ขึ้นรูปผง (Powder Compaction Mold) มีบทบาทสำคัญ เพราะช่วยให้การขึ้นรูปชิ้นงานซับซ้อนได้ง่าย ใช้วัตถุดิบน้อย และคงคุณภาพได้ดี การเลือกแม่พิมพ์ที่เหมาะสมจะช่วยลดขั้นตอนการเก็บงาน และเพิ่มประสิทธิภาพการผลิตโดยรวม ■ วัสดุและคุณสมบัติสำคัญของแม่พิมพ์ แม่พิมพ์ขึ้นรูปผงต้องทนแรงกดสูง การสึกหรอ และอุณหภูมิระหว่างการขึ้นรูป จึงนิยมใช้วัสดุคาร์ไบด์หรือโลหะผสมพิเศษที่แข็งแรง คุณสมบัติหลักที่ควรพิจารณา ได้แก่ ・ ความแข็ง (Hardness): ช่วยยืดอายุการใช้งาน ลดความเสียหาย ・ ความต้านทานการสึกหรอ (Wear Resistance): ลดค่าใช้จ่ายในการเปลี่ยนแม่พิมพ์ ・ ความแม่นยำสูง: ช่วยให้ชิ้นงานได้ขนาดตรงตามแบบ ・ ความทนต่อแรงกดสูง: รองรับกระบวนการอัดผงโดยไม่เสียรูป ■ การออกแบบแม่พิมพ์ที่เหมาะกับชิ้นงาน แม่พิมพ์ที่ออกแบบเฉพาะตามชิ้นงานจะช่วยลดขั้นตอนการปรับแต่งภายหลัง (Post-processing) ส่งผลให้ลดเวลา ค่าแรง และเพิ่มความสม่ำเสมอของคุณภาพ การออกแบบต้องพิจารณารูปทรง ความหนาแน่นของผง และอัตราการหดตัวหลังการเผา เพื่อเพิ่มประสิทธิภาพสูงสุด ■ ต้นทุนและการบำรุงรักษา แม้แม่พิมพ์คุณภาพสูงจะมีราคาสูงกว่า แต่เมื่อพิจารณาอายุการใช้งานที่ยาวนานและลดจำนวนครั้งการซ่อมหรือเปลี่ยน จึงช่วยลดต้นทุนรวมได้มากในระยะยาว การบำรุงรักษาสม่ำเสมอ เช่น การทำความสะอาดและตรวจสอบการสึกหรอ ยังช่วยยืดอายุการใช้งานได้อีกด้วย ■ ทำไมควรเลือกแม่พิมพ์ขึ้นรูปผงจาก FUJILLOY (THAILAND) CO., LTD. FUJILLOY (THAILAND) CO., LTD. เป็นผู้เชี่ยวชาญด้านแม่พิมพ์ขึ้นรูปผง ด้วยเทคโนโลยีคาร์ไบด์ขั้นสูงและประสบการณ์ในอุตสาหกรรมมากกว่า 60 ปี แม่พิมพ์ของ FUJILLOY ออกแบบให้แม่นยำ ทนทานต่อแรงกดและการสึกหรอ ช่วยลดปัญหาการซ่อมบำรุงและควบคุมคุณภาพได้อย่างต่อเนื่อง หากคุณกำลังมองหาแม่พิมพ์ที่ให้ทั้งประสิทธิภาพ ความคุ้มค่า และอายุการใช้งานยาวนาน แม่พิมพ์ขึ้นรูปผงจาก FUJILLOY (THAILAND) CO., LTD. คือตัวเลือกที่ตอบโจทย์ สอบถามข้อมูลเพิ่มเติมหรือดาวน์โหลดเอกสารรายละเอียดได้ที่เว็บไซต์ของ FUJILLOY (THAILAND) CO., LTD. #แม่พิมพ์ขึ้นรูปผง #PowderCompaction #อุตสาหกรรมการผลิต #คาร์ไบด์ #ความแม่นยำสูง #ลดต้นทุน #ยืดอายุการใช้งาน #FUJILLOY #MoldDesign

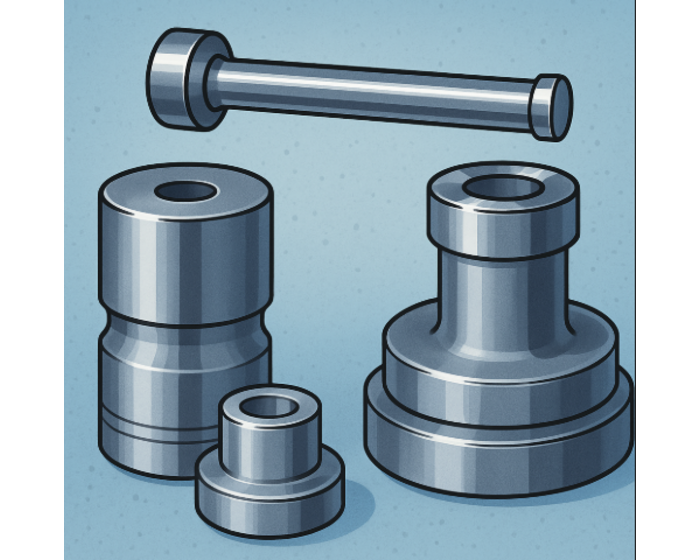

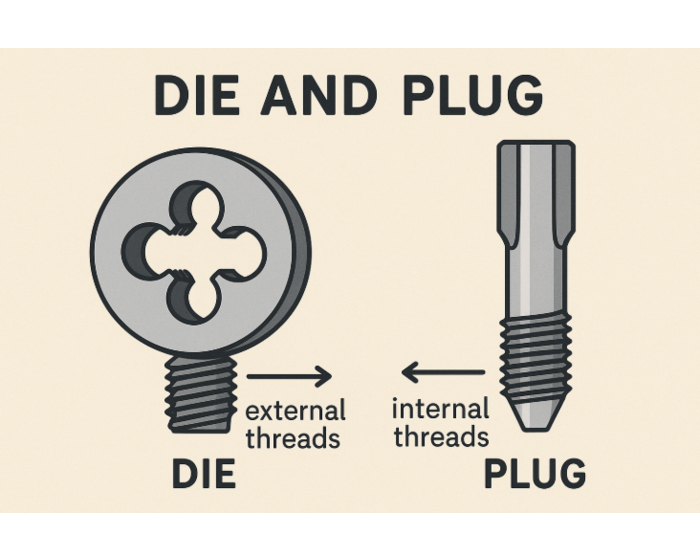

อุปกรณ์ขึ้นรูปโลหะและความรู้พื้นฐานเรื่อง Dies และ Plug|ต่างหน้าที่แต่เสริมกันเพื่อชิ้นงานแม่นยำ

Dies และ Plug เป็นอุปกรณ์หลักที่มีบทบาทสำคัญในกระบวนการขึ้นรูปโลหะ โดยถึงแม้จะทำหน้าที่ต่างกัน แต่เมื่อใช้งานร่วมกันจะช่วยเพิ่มความแม่นยำของชิ้นงาน ลดของเสีย และยืดอายุการใช้งานของเครื่องมือ บทความนี้จะพาไปรู้จักหน้าที่และการทำงานของทั้งสองอุปกรณ์อย่างเข้าใจง่าย ■ Dies และ Plug คืออะไร? ในกระบวนการขึ้นรูปโลหะ เช่น การรีด การดัน หรือการขึ้นรูปโลหะแผ่น “Dies” และ “Plug” คือองค์ประกอบที่ขาดไม่ได้ ・ Die (แม่พิมพ์): ทำหน้าที่เป็นโครงสร้างที่กำหนดรูปทรงภายนอกของชิ้นงาน โดยใช้แรงกดจากเครื่องจักร ・ Plug (หรือ Mandrel/Core): ช่วยควบคุมความหนา ป้องกันการยุบตัว และรักษารูปร่างภายในของชิ้นงานในกระบวนการขึ้นรูป การใช้ทั้งสองร่วมกันทำให้ได้ชิ้นงานที่มีคุณภาพและตรงตามสเปกมากขึ้น ■ หน้าที่ของ Dies Dies แบ่งออกได้หลายประเภทตามหน้าที่ เช่น: ・ Blanking Dies: ตัดโลหะให้เป็นรูปทรงพื้นฐาน ・ Forming Dies: ดัดหรือโค้งวัสดุ ・ Drawing Dies: ใช้กับงานขึ้นรูปทรงลึก เช่น ถ้วยหรือกระป๋อง วัสดุของ Dies ต้องทนทาน เช่น Tool Steel หรือ คาร์ไบด์ เพื่อให้รองรับแรงกดและใช้งานได้นาน ■ บทบาทของ Plug Plug ทำหน้าที่อยู่ภายในชิ้นงานระหว่างการขึ้นรูป โดย: ・ ควบคุมความหนาและรูปร่างภายใน ・ ป้องกันการยุบตัวหรือแตกร้าว ・ ช่วยกระจายแรงให้เท่ากัน ลดโอกาสเกิดชิ้นงานเสีย Plug มักใช้งานในกระบวนการ Deep Drawing หรืองานทรงกระบอก ■ การทำงานร่วมกันอย่างมีประสิทธิภาพ เมื่อออกแบบ Dies และ Plug ให้ทำงานสอดคล้องกัน จะเกิดประโยชน์หลายด้าน: ・ ลดการเสียรูปของวัสดุ ・ เพิ่มความแม่นยำทางเรขาคณิต ・ ลดแรงกดจากเครื่องจักร และยืดอายุของอุปกรณ์ ・ เร่งกระบวนการผลิตโดยไม่ลดคุณภาพ ตัวอย่างชัดเจนคือการผลิตถ้วยโลหะ ที่ต้องใช้ Plug รองรับภายในและ Die กำหนดรูปร่างภายนอก ■. สรุป: ทำไมควรรู้จัก Dies และ Plug? ความเข้าใจในหน้าที่และการใช้งานของ Dies และ Plug ไม่เพียงช่วยเพิ่มคุณภาพงานผลิต แต่ยังช่วยควบคุมต้นทุน และยืดอายุเครื่องมือได้อย่างมีประสิทธิภาพ โดยเฉพาะในอุตสาหกรรมยานยนต์ อิเล็กทรอนิกส์ หรือเครื่องใช้ไฟฟ้า ■ แนะนำ: Dies และ Plug Carbide จาก Fujilloy (Thailand) Co., Ltd. Fujilloy (Thailand) Co., Ltd. นำเสนอ Dies และ Plug ที่ผลิตจากคาร์ไบด์พิเศษ ซึ่งผ่านกระบวนการผลิตด้วยการควบคุมคุณภาพอย่างเข้มงวด จุดเด่นของผลิตภัณฑ์: ・ ทนต่อการสึกหรอได้ยาวนาน ・ ยืดอายุการใช้งานของแม่พิมพ์ ・ ลดต้นทุนการผลิตต่อชิ้นงาน ・ เพิ่มความแม่นยำและเสถียรภาพในการผลิต เหมาะกับอุตสาหกรรมที่ต้องการความแม่นยำสูง เช่น ・ ยานยนต์ ・ อิเล็กทรอนิกส์ ・ การบินและอวกาศ สามารถ ปรับแต่งรูปแบบตามความต้องการของลูกค้า ได้อย่างยืดหยุ่น เพื่อให้เหมาะกับทุกสายการผลิต #ขึ้นรูปโลหะ #Diesคืออะไร #Plugคืออะไร #แม่พิมพ์โลหะ #DeepDrawing #ความรู้โรงงาน #เทคโนโลยีการผลิต #อุตสาหกรรมไทย #ความรู้พื้นฐานอุตสาหกรรม

จุดแข็งของซีเมนต์คาร์ไบด์ (Cemented Carbide)|เพิ่มอายุการใช้งานเครื่องมือ ลดต้นทุนในงานอุตสาหกรรม

ซีเมนต์คาร์ไบด์ (Cemented Carbide) คือวัสดุที่ช่วยยืดอายุการใช้งานของเครื่องมือตัดได้หลายเท่า ด้วยความแข็งสูง ทนการสึกหรอ และทนความร้อนได้ดี เหมาะสำหรับงานตัดเฉือนที่ต้องการความแม่นยำและประสิทธิภาพสูง ■ ซีเมนต์คาร์ไบด์คืออะไร และมีดีอย่างไร ซีเมนต์คาร์ไบด์ (Cemented Carbide) คือวัสดุที่ประกอบด้วย ทังสเตนคาร์ไบด์ (WC) ผสมกับ โคบอลต์ (Co) เป็นตัวประสาน ผ่านกระบวนการเผาผนึก (sintering) เพื่อให้ได้วัสดุที่แข็ง ทน และเหมาะกับงานตัดเฉือนที่หนักหน่วง ・ ความแข็งใกล้เคียงเพชร ・ ทนแรงกระแทกและแรงตัดสูง ・ คงความแข็งแม้ในอุณหภูมิสูง ・ ใช้งานได้นานกว่าวัสดุทั่วไปหลายเท่า ・ ตัดวัสดุยาก เช่น เหล็กแข็งหรือไทเทเนียม ได้ดี ■ จุดเด่นที่ช่วยยืดอายุการใช้งานของเครื่องมือตัด 1 ความแข็งระดับ HRA 90+ สามารถตัดวัสดุแข็งได้โดยไม่เสียขอบตัด ช่วยลดความถี่ในการเปลี่ยนเครื่องมือ 2 ทนการสึกหรอสูง ใช้งานต่อเนื่องที่ความเร็วสูงได้โดยไม่เสียรูป ลดการหยุดเครื่องและเพิ่มประสิทธิภาพงานผลิต 3 คงความแข็งแม้ที่อุณหภูมิสูง เหมาะกับงานกลึง/กัดด้วยความเร็วรอบสูง เพราะไม่บิดงอจากความร้อน 4 ต้านทานแรงกระแทกได้ดี ช่วยลดความเสียหายจากแรงตัดที่ไม่สม่ำเสมอ หรือวัสดุผิวไม่เรียบ ■ ประโยชน์จริงในการใช้งานในภาคอุตสาหกรรม ・ อายุการใช้งานของเครื่องมือยาวนานกว่าวัสดุทั่วไปหลายเท่า ・ ลดต้นทุนต่อชิ้นงาน โดยใช้เครื่องมือได้นานและลด Downtime ・ เพิ่มความแม่นยำของชิ้นงาน เพราะคมตัดไม่เสียรูปง่าย ・ รองรับวัสดุได้หลากหลาย ตั้งแต่วัสดุนิ่มจนถึงโลหะทนความร้อน ・ ลดการใช้สารหล่อเย็น เพราะทนความร้อนได้ในตัว ■ พัฒนาต่อด้วยเทคโนโลยีวัสดุขั้นสูง ・ เม็ดละเอียดพิเศษ (Ultrafine WC): เพิ่มความคมและความแข็งแรงของคมตัด ・ สารเสริม (TiC, TaC): เพิ่มความเหนียว ลดโอกาสแตกร้าว ・ เคลือบผิว (Coating): เช่น TiAlN, AlCrN เพื่อเพิ่มความสามารถทนร้อนและยืดอายุเครื่องมือ ■ แนะนำสินค้า: เทคโนโลยีคาร์ไบด์ซีเมนต์จาก Fujilloy (Thailand) Co., Ltd. Fujilloy (Thailand) Co., Ltd. ได้นำเสนอเทคโนโลยี คาร์ไบด์ซีเมนต์ ที่ออกแบบมาเฉพาะสำหรับงานที่ต้องการรับแรงดันสูงและความร้อน เช่น กระบวนการ Inter-forging (การตีขึ้นรูปด้วยความร้อนและแรงดันสูง) คุณสมบัติเด่นของเทคโนโลยีนี้ ・ ทนแรงดันสูงและทนการสึกหรอได้ดีเยี่ยม ・ ยืดอายุการใช้งานของแม่พิมพ์อย่างมีนัยสำคัญ ・ เพิ่มประสิทธิภาพสายการผลิตให้เสถียรและแม่นยำยิ่งขึ้น เหมาะกับอุตสาหกรรมที่ต้องการความทนทานสูง เช่น ・ ยานยนต์ ・ อากาศยาน ・ เครื่องจักรอุตสาหกรรม ■ สำหรับรายละเอียดเพิ่มเติม โปรดดาวน์โหลดไฟล์ PDF หรือสอบถามข้อมูลเพิ่มเติมได้เลย #CementedCarbide #Fujilloy #InterForging #แม่พิมพ์คาร์ไบด์ #เทคโนโลยีวัสดุ #อุตสาหกรรมยานยนต์ #ความแม่นยำสูง #เครื่องมืออุตสาหกรรม #ผลิตแม่นยำ #OEM

เซมิคอนดักเตอร์ (Semiconductor) คืออะไร?|รู้จักหัวใจของเทคโนโลยีอุตสาหกรรมดิจิทัล

เซมิคอนดักเตอร์ (Semiconductor) หรือสารกึ่งตัวนำ คือวัสดุสำคัญที่ใช้ในวงจรอิเล็กทรอนิกส์ทุกชนิด ตั้งแต่สมาร์ทโฟน รถยนต์ ไปจนถึงเครื่องจักรอุตสาหกรรม โดยมีบทบาทในการควบคุมและประมวลผลกระแสไฟฟ้าอย่างแม่นยำ ■ เซมิคอนดักเตอร์คืออะไร เซมิคอนดักเตอร์ หรือ "สารกึ่งตัวนำ" เป็นวัสดุที่มีคุณสมบัติอยู่ระหว่างตัวนำไฟฟ้าและฉนวนไฟฟ้า เช่น ซิลิคอน (Si) และเยอรมันเนียม (Ge) คุณสมบัติพิเศษคือสามารถเปลี่ยนความสามารถในการนำไฟฟ้าได้ตามอุณหภูมิ แสง หรือแรงดันไฟฟ้า จึงสามารถควบคุมการไหลของกระแสไฟฟ้าในอุปกรณ์อิเล็กทรอนิกส์ได้อย่างแม่นยำ ■ หลักการทำงานของเซมิคอนดักเตอร์ สารกึ่งตัวนำทำงานผ่านโครงสร้างที่เรียกว่า “รอยต่อ pn” ซึ่งเกิดจากการเชื่อมระหว่าง: ・ สารกึ่งตัวนำชนิด p – มี “โฮล” เป็นพาหะประจุบวก ・ สารกึ่งตัวนำชนิด n – มี “อิเล็กตรอน” อิสระเป็นพาหะประจุลบ โครงสร้างนี้เป็นพื้นฐานของอุปกรณ์อิเล็กทรอนิกส์ เช่น: ・ ไดโอด (Diode) – ควบคุมทิศทางการไหลของไฟฟ้า ・ ทรานซิสเตอร์ (Transistor) – ใช้เป็นสวิตช์และเครื่องขยายสัญญาณในวงจรดิจิทัลและหน่วยประมวลผล (CPU) ■ ทำไมเซมิคอนดักเตอร์จึงมีความสำคัญ 1. ย่อขนาดได้ – สมรรถนะสูง: เทคโนโลยีระดับนาโนช่วยให้ประมวลผลเร็วขึ้น และประหยัดพลังงาน 2. ใช้งานหลากหลายอุตสาหกรรม: ตั้งแต่อุปกรณ์อิเล็กทรอนิกส์ทั่วไป จนถึงยานยนต์ พลังงาน อวกาศ และการแพทย์ 3. เพิ่มประสิทธิภาพพลังงาน: Power Semiconductor ช่วยเพิ่มประสิทธิภาพในการควบคุมพลังงานในระบบไฟฟ้าและอุตสาหกรรม ■ ความท้าทายและอนาคตของเทคโนโลยีเซมิคอนดักเตอร์ เทคโนโลยีนี้ยังต้องเผชิญกับ: ・ ความซับซ้อนในการผลิตระดับนาโนเมตร ・ ต้นทุนสูงและการจัดหาวัสดุหายาก อย่างไรก็ตาม มีแนวโน้มการพัฒนาอย่างต่อเนื่องใน ・ คอมพิวเตอร์ควอนตัม ・ Photonic Semiconductor ・ GAAFET Transistor ซึ่งจะเปลี่ยนแปลงรูปแบบอุตสาหกรรมในอนาคต ■ แนะนำสินค้า: แม่พิมพ์สำหรับการผลิตเซมิคอนดักเตอร์ จาก Fujilloy (Thailand) Co., Ltd. ในกระบวนการผลิตเซมิคอนดักเตอร์ ความแม่นยำคือหัวใจของคุณภาพ Fujilloy (Thailand) Co., Ltd. ผู้เชี่ยวชาญด้านแม่พิมพ์ระดับสูง นำเสนอ แม่พิมพ์สำหรับการขึ้นรูปเรซิน การตัด และการดัด ที่ใช้ในกระบวนการผลิตชิป เซมิคอนดักเตอร์ และโมดูลอิเล็กทรอนิกส์ จุดเด่นของผลิตภัณฑ์ Fujilloy ・ วัสดุเกรดพิเศษที่ทนทานต่อแรงกดและการสึกหรอ ・ การออกแบบที่แม่นยำระดับไมครอนด้วยเทคโนโลยีล่าสุด ・ เพิ่มประสิทธิภาพการผลิต และช่วยลดต้นทุนโดยตรง ・ ได้รับการพิสูจน์ในอุตสาหกรรมยานยนต์และอิเล็กทรอนิกส์ระดับโลก พร้อมรองรับมาตรฐานการผลิตที่เข้มงวด และตอบโจทย์การใช้งานที่ต้องการความน่าเชื่อถือสูง ■ สำหรับรายละเอียดเพิ่มเติม โปรดดาวน์โหลดไฟล์ PDF หรือสอบถามข้อมูลเพิ่มเติมได้เลย #Semiconductor #แม่พิมพ์เซมิคอนดักเตอร์ #Fujilloy #PrecisionMold #อิเล็กทรอนิกส์ #เรซินโมลดิ้ง #DieCutting #เทคโนโลยีอุตสาหกรรม #MicronPrecision #OEM

Punch และ Die คืออะไร?|พื้นฐานงานปั๊มโลหะที่วิศวกรโรงงานควรรู้

Punch และ Die คืออุปกรณ์สำคัญในกระบวนการปั๊มโลหะ (Metal Forming) ซึ่งช่วยให้การตัด เจาะ และขึ้นรูปโลหะแผ่นมีความแม่นยำสูง บทความนี้จะช่วยให้คุณเข้าใจหน้าที่ โครงสร้าง และการเลือกใช้งานให้เหมาะสมกับการผลิตในโรงงานอุตสาหกรรม ■ Punch และ Die คืออะไร? Punch (พั้นช์) คือชิ้นส่วนของแม่พิมพ์ที่ทำหน้าที่กดหรือตอกลงบนวัสดุ เพื่อเจาะรู ตัด หรือขึ้นรูปให้ได้รูปร่างตามต้องการ Die (ไดซ์) คือชิ้นส่วนที่รองรับวัสดุด้านล่าง มีหน้าที่ควบคุมขอบเขตและรูปร่างของชิ้นงานให้แม่นยำ โดยทั่วไป Punch จะอยู่ด้านบน และ Die อยู่ด้านล่าง ทั้งสองทำงานร่วมกันภายใต้แรงกดสูง เพื่อสร้างชิ้นงานที่มีคุณภาพและรูปร่างที่แม่นยำ ■ หน้าที่หลักของ Punch และ Die Punch: เจาะ ตัด หรือกดวัสดุ Die: รองรับวัสดุ ควบคุมรูปทรง และรับแรงจาก Punch การออกแบบที่เหมาะสมช่วยให้ได้ชิ้นงานที่ตรงตามมาตรฐาน ลดการเบี้ยวหรือเสียหายระหว่างกระบวนการผลิต ■ รูปแบบและการใช้งานของ Punch และ Die ・ Blanking Die – ตัดชิ้นงานจากแผ่นโลหะ ・ Piercing Die – เจาะรูในแผ่นโลหะ ・ Forming Die – ดัดหรือขึ้นรูป ・ Compound Die – รวมหลายฟังก์ชันในชุดเดียว รูปแบบที่เหมาะสมช่วยเพิ่มประสิทธิภาพการผลิตทั้งในด้านคุณภาพและปริมาณ ■ วัสดุและการเคลือบผิว เนื่องจาก Punch และ Die ต้องรับแรงและการสึกหรอสูง จึงนิยมใช้วัสดุเช่น: ・ Tool Steel (เหล็กกล้าเครื่องมือ) เช่น SKD11 ・ วัสดุคาร์ไบด์ (Carbide) สำหรับงานที่ต้องการความแข็งและทนทานสูง ・ การเคลือบผิว (Coating): TiN, TiCN, DLC – เพื่อยืดอายุการใช้งาน ลดแรงเสียดทาน ■ ทำไมต้องเลือก Punch และ Die ที่เหมาะสม? ・ เพิ่มความแม่นยำในการผลิต ・ ลดการสึกหรอและอัตราการเกิดของเสีย ・ ยืดอายุการใช้งานของแม่พิมพ์ ・ ลดเวลา Downtime ของเครื่องจักร การลงทุนในอุปกรณ์คุณภาพสูงช่วยให้สายการผลิตมีเสถียรภาพ และลดต้นทุนรวมในระยะยาว ■ แนะนำสินค้า: แม่พิมพ์และพั้นช์ จาก FUJILLOY (THAILAND) CO., LTD. FUJILLOY (THAILAND) CO., LTD. นำเสนอ แม่พิมพ์และพั้นช์สำหรับการขึ้นรูปด้วยผงโลหะ (Powder Metallurgy) ที่ออกแบบโดยเฉพาะเพื่อใช้ในการผลิตชิ้นส่วนยานยนต์ ผลิตภัณฑ์ของเรา ・ ผลิตจากวัสดุทนทานสูง ・ ออกแบบด้วยความแม่นยำสูง ・ รองรับการผลิตจำนวนมากในระยะยาวได้อย่างเสถียร เหมาะกับการใช้งานในอุตสาหกรรมยานยนต์ที่ต้องการคุณภาพระดับสูงและความน่าเชื่อถือในกระบวนการผลิต พร้อมช่วย ลดต้นทุน เพิ่มความเร็วในสายการผลิต และสนับสนุนความสามารถในการแข่งขันทางอุตสาหกรรมอย่างยั่งยืน ■ สำหรับรายละเอียดเพิ่มเติม โปรดดาวน์โหลดไฟล์ PDF หรือสอบถามข้อมูลเพิ่มเติมได้เลย #PunchDie #แม่พิมพ์ยานยนต์ #PowderMetallurgy #FUJILLOY #ขึ้นรูปโลหะ #แม่พิมพ์คาร์ไบด์ #อุตสาหกรรมยานยนต์ #MetalForming #PrecisionTools #OEM

วัสดุคาร์ไบด์ (Carbide) | คุณสมบัติเด่นและการใช้งานในอุตสาหกรรม

คาร์ไบด์ (Carbide) คือวัสดุที่มีความแข็งแรงและทนทานสูง เหมาะกับงานที่ต้องการความแม่นยำ ทนความร้อน และทนการสึกหรอ เช่น เครื่องมือตัด แม่พิมพ์ และชิ้นส่วนเครื่องจักร ช่วยยืดอายุการใช้งานและลดต้นทุนจากการเปลี่ยนเครื่องมือบ่อยครั้ง ■ วัสดุแข็งแกร่งที่ถูกใช้ในงานอุตสาหกรรม คาร์ไบด์เป็นวัสดุผสมระหว่างโลหะ (เช่น ทังสเตน, ไททาเนียม) และคาร์บอน มีคุณสมบัติแข็งแรง ทนความร้อนสูง และไม่เสียรูปเมื่อทำงานที่อุณหภูมิรุนแรง จึงนิยมใช้ในงานที่ต้องการความแม่นยำและอายุการใช้งานยาวนาน ■ คุณสมบัติเด่นของคาร์ไบด์ ・ แข็งแรงกว่าเหล็กกล้าและเหล็กเครื่องมือทั่วไป ・ ทนการสึกหรอ ใช้งานได้นาน ・ คงรูปดีเยี่ยม แม้ในงานที่อุณหภูมิสูง ・ ทนแรงกดและแรงเสียดทานสูง ■ ประเภทของวัสดุคาร์ไบด์ ・ ทังสเตนคาร์ไบด์ (WC): แข็งแรง ใช้ทำดอกสว่าน ใบมีด แม่พิมพ์ ・ ไททาเนียมคาร์ไบด์ (TiC): ทนความร้อน เหมาะกับการตัดความเร็วสูง ・ ซิลิคอนคาร์ไบด์ (SiC): น้ำหนักเบา ใช้ในอิเล็กทรอนิกส์ วัสดุทนไฟ ・ โบรอนคาร์ไบด์ (B₄C): แข็งรองจากเพชร ใช้ทำเกราะกันกระสุน ■ การใช้งานคาร์ไบด์ในอุตสาหกรรม ・ เครื่องมือตัดโลหะ: ดอกสว่าน ใบมีด CNC ・ แม่พิมพ์โลหะ: งานขึ้นรูป ปั๊มโลหะ ・ ชิ้นส่วนเครื่องจักร: รองรับแรงกดและแรงเสียดทาน ・ หัวฉีดแรงดันสูง: สำหรับงานพ่นทราย ・ เครื่องมือแพทย์/อิเล็กทรอนิกส์: ใบมีดผ่าตัด ■ ทำไมคาร์ไบด์จึงเป็นที่นิยม? ・ ยืดอายุการใช้งานได้นานกว่าเหล็กทั่วไป ・ รองรับงานที่ต้องการความแม่นยำสูง ・ ลดต้นทุนการผลิตจากการเปลี่ยนเครื่องมือบ่อยครั้ง ■ การประยุกต์ใช้จริงในอุตสาหกรรมไทย สำหรับผู้ประกอบการที่ต้องการ Dies และ Plug Carbide คุณภาพสูง บริษัท FUJILLOY (THAILAND) CO., LTD. ผลิตจากวัสดุคาร์ไบด์พิเศษที่ควบคุมคุณภาพอย่างเข้มงวด ใช้งานได้ทนทาน ลดการสึกหรอ และช่วยลดต้นทุนการผลิต รองรับทั้ง ยานยนต์ อิเล็กทรอนิกส์ และการบินอวกาศ พร้อมบริการผลิตตามแบบเฉพาะของลูกค้า ■ สำหรับรายละเอียดเพิ่มเติม โปรดดาวน์โหลดไฟล์ PDF หรือสอบถามข้อมูลเพิ่มเติมได้เลย Main product/process : https://prime.nc-net.com/92598/th/product/detail/239876 Download : https://th.nc-net.or.jp/company/92598/dl/catalog/k/828543cb08dc06fb6a99b6bcd151efdf #Carbide #วัสดุคาร์ไบด์ #ไดซ์คาร์ไบด์ #PlugCarbide #แม่พิมพ์โลหะ #PrecisionParts #เครื่องมือตัด #อุตสาหกรรมไทย #FUJILLOY #OEM

CONTACT

ติดต่อสอบถาม