PRODUCTS

技術・製品情報

技術・製品情報

20件

業界カテゴリで絞る

素材カテゴリで絞る

砂型鋳造における代表的な欠陥と、DISOCOの品質管理対策

砂型鋳造における代表的な欠陥と、DISOCOの品質管理対策 砂型鋳造は、小型から中型の機械部品を効率的かつ柔軟に製造できる鋳造方法です。しかし、砂の水分、金属溶湯の温度、鋳型設計などを適切に管理しない場合、ピンホール、引け巣、寸法不良などの欠陥が発生しやすく、不良率の増加につながります。 DISOCOでは、日本SINTO社製の自動砂型造型ライン、SolidCastシミュレーションソフト、厳格な品質検査体制、そして熟練オペレーターによる管理を組み合わせ、鋳造欠陥の最小化と品質の安定化を実現しています。 ■ 代表的な欠陥とDISOCOの改善策 ● ピンホール/ブローホール(ガス欠陥) 原因: 砂の過湿、ガス抜き不足 DISOCOの対策: SINTO製砂分析装置による水分管理 正しい中子処理で通気性を確保 ● 引け巣/凝固不良 原因: 冷却速度の不均一 DISOCOの対策: SolidCastで溶湯流動・凝固解析を実施 最適な押湯・湯道設計を行う ● 寸法不良・型ずれ 原因: 型合わせ不良、固定・セットアップミス DISOCOの対策: 高精度の自動砂型造型機を使用 造型パターンおよび治具の標準化 ● 表面荒れ・金属焼付き 原因: 温度管理の不備、砂品質の低下 DISOCOの対策: 自動注湯システムによる溶湯温度管理 各溶解ロットごとの金属成分分析 ■ DISOCOの品質管理システム SINTO社製 自動砂型造型ライン 造型サイクル:30秒/型、最大70kgまで対応 鋳物砂の専門管理 圧縮強度、水分、耐圧強度を各シフトごとに分析 SolidCastシミュレーション 欠陥発生を事前予測し、湯流れ・冷却設計を最適化 鋳造後検査 3次元測定機(CMM) 超音波探傷、磁粉探傷 硬度試験、化学成分分析 これらの工程管理と自動化された砂型鋳造ラインにより、DISOCOは鋳造欠陥を大幅に削減し、日本・米国・FDI企業向けの安定した品質を長年にわたり提供しています。 ■ 詳細資料(PDF)をご希望の方、またはベトナムでの砂型鋳造をご検討中の企業様へ お気軽にお問い合わせください。 DISOCOは、最適な砂型鋳造ソリューションをご提案いたします。

DISOCOの砂型鋳造技術力

砂型鋳造とは 砂型鋳造とは、砂・水・ベントナイト粘土を混合した砂型を使用し、金属溶湯を注湯して製品を成形する鋳造方法です。 砂型は適度な水分を保持しており、複雑形状・小型〜大型部品まで幅広く対応でき、強度が高く安定した鋳物を製造できます。 砂型鋳造の特長: - 複雑形状の鋳物に対応 - 型製作コストが低い - 準備時間が短く、大量生産に最適 - FC鋳鉄・FCDダクタイル鋳鉄に最も適した工法 - エンジン、自動車・二輪、電機、産業機械など幅広い分野で使用 鋳造方法の比較 ● 砂型鋳造 メリット: 低コスト、柔軟性が高い、量産向き、造型スピードが速い デメリット: 寸法精度・表面粗さは中程度 用途: 一般〜中・大型機械部品 ● ロストワックス鋳造 メリット: 表面が非常に滑らか、複雑形状に最適 デメリット: コスト高、製造リードタイムが長い 用途: 小型・高精度部品向け ● ロストフォーム鋳造 メリット: 1回の注湯で複雑形状を再現、パーティングラインがほぼ無い デメリット: フォーム型のコスト高、専用設備が必要 用途: ポンプケーシング、大型ケーシングなど特殊部品 ● ダイカスト メリット: 最高レベルの表面品質と寸法精度、超高速生産 デメリット: アルミ・亜鉛系のみ、金型費用が非常に高い 用途: 自動車用アルミ部品、電装部品 DISOCOの砂型鋳造の生産能力 DISOCOは、ベトナムでも数少ない日本基準の全自動砂型鋳造ラインを保有しており、高品質・大ロット・安定供給を実現しています。 ■ 砂型鋳造ライン仕様(SINTO社 自動造型ライン) 年間生産能力:14,000~15,000トン 造型サイクル:30秒/型 造型サイズ:700 × 600 × 500 mm 対応材料:FC鋳鉄・FCDダクタイル鋳鉄(1〜70kg) 全自動化工程: 砂混練 砂型造型 自動注湯 型ばらし・ショットブラスト ■ 品質管理体制 スペクトロメーター(金属成分分析) 3次元測定機(寸法測定) UT、硬度試験、引張試験 SINTO製砂分析装置(砂型品質管理) これにより、寸法精度・材料品質・量産安定性を高水準で保証します。 DISOCOが選ばれる理由 - 砂型鋳造によるFC/FCD鋳物の大量生産に強み - SINTO製造型機による高い安定性・再現性 - 年間15,000トン規模の大手鋳造メーカー - 設計〜鋳造〜仕上げ〜加工まで一貫対応 - 日本メーカー向け量産で培った品質管理能力 お問い合わせ 砂型鋳造によるFC/FCD鋳物の新規開発・量産をご検討の企業様へ。 DISOCOは、設計段階から量産立ち上げまで、最適な鋳造ソリューションをご提供します。 お気軽にご相談ください。

鋳造ではなく熱間鍛造を選ぶべきタイミングとは?

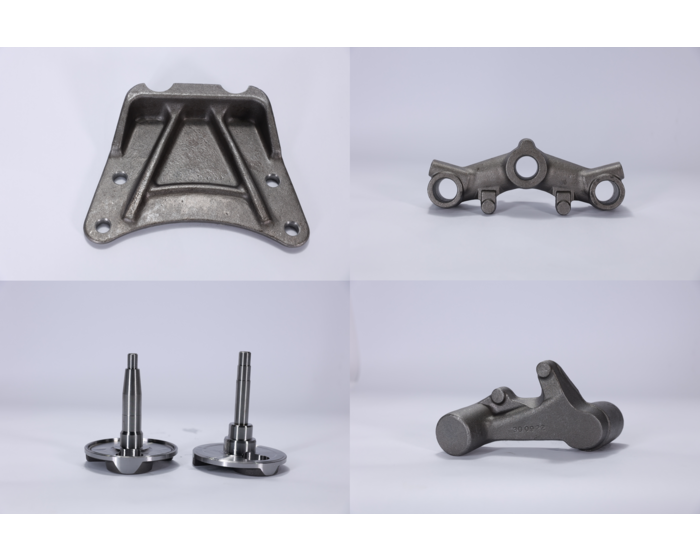

DISOCOが得意とする鍛造(熱間鍛造)は、高強度・高精度を求める機械部品に最適な加工方法です。ここでは、「鋳造」と「熱間鍛造」の違いを分かりやすくご紹介します。 ■ 概要 機械部品の製造において、鋳造と熱間鍛造の選択は製品の品質・コスト・耐久性に大きく影響します。 鋳造は複雑形状・大量生産に適していますが、熱間鍛造は高い機械的強度・耐荷重性・寸法精度が求められる部品に最適です。 DISOCOは、年間11,700トンの鍛造能力を持ち、400~1600トンプレスによる熱間鍛造を行っています。 主要取引先には、Honda、Piaggioをはじめ多くのFDI企業が含まれています。 ■ 鋳造より鍛造を選ぶべきケース 高強度・高耐久が必要な部品:クランクシャフト、コンロッド、ドライブシャフトなど。鍛造により金属組織が緻密化し、内部欠陥を低減。 高回転や安全性を要する部品:駆動系・ブレーキ・ステアリング系など。 高精度・高い寸法安定性を求める場合:密閉鍛造により形状誤差を抑え、特にシャフトやギアなど回転部品で同心度・直線度を確保。 ■ DISOCOの熱間鍛造技術の実例 二輪車用クランクシャフト:年間数百万個生産。日本のゴーシュ―(Gohsyu)社から技術移転。 駆動ギア Z49、Aアーム、リンクロッド:材質 SCM、S45C、S35C。 コンロッド・ジョイントシャフト:S20CR、S48C材を使用し、1000T~1600Tプレスで鍛造。 ■ 高品質・高生産性を両立するDISOCOの強み DISOCOでは、1000~1600トン鍛造プレスに加え、誘導加熱システム・自動検査装置を導入しています。 ±0.05mm以内の安定した再現精度で、年間数百万個規模の量産工を実現しています。 Honda、Piaggio、Schaefflerなどに対し、OEM品質基準を満たす鍛造ソリューションを提供しています。 ✅ 熱間鍛造による高精度・高耐久な機械部品製造なら、DISOCOにお任せください。

複雑形状もおまかせ!FC材・FCD材のロストフォーム鋳造

当社は、ロストフォーム鋳造を活用し、ねずみ鋳鉄(FC材)・ダクタイル鋳鉄(FCD材)の複雑形状部品を高精度かつ安定した品質で製造します。一部の部品では二次加工が不要なほどの精度を実現し、生産性向上とコスト削減に大きく貢献します。 ロストフォーム鋳造は、発泡模型を使用することで、複雑な形状の部品でも精度の高い鋳造ができる技術です。当社では、太洋マシナリーの設備と谷口化成工業の発泡模型を活用し、ねずみ鋳鉄(FC材)やダクタイル鋳鉄(FCD材)の高品質な鋳造を実現しています。ロストフォーム鋳造は、表面が滑らかで二次加工を最小限に抑えられるため、コスト削減にも貢献します。 ベトナムでロストフォーム鋳造を行う当社の技術をご紹介します。 【Disocoのロストフォーム鋳造の特長】 ・複雑形状の鋳造が可能:太洋マシナリーの設備と谷口化成工業の発泡模型を活用し、複雑形状部品でも高精度かつ安定した鋳造を実現します。 ・二次加工不要:ロストフォーム鋳造は表面が滑らかで、一部の部品に関しては、二次加工の必要がないほどの精度で作成できます。 ・多様な材質に対応:ねずみ鋳鉄(FC材)、ダクタイル鋳鉄(FCD材)のほか、設計に応じた幅広い材質で鋳造が可能です。 ・安定した生産体制:160名以上の熟練エンジニアが最新技術を活用し、安定した生産体制を強力にサポートします。 ・日本企業向けの実績豊富:売上の70%が日本企業向けであり、品質基準の厳しい日本市場の要求に対応できる体制を整えています。 ・一貫生産ラインを確立:鋳造から機械加工・表面処理まで対応し、ロストフォーム鋳造による高精度な鋳物製品を安定供給します。 【ロストフォーム鋳造製品の仕様】 対応材質:ねずみ鋳鉄(FC材)、ダクタイル鋳鉄(FCD材) 部品サイズ:小型・中型部品から大型まで対応 生産能力: 年間2,800トン 発泡模型供給元: 日本製 型枠・砂供給システム: 日本製、砂の流量: 80m³/回 型枠サイズ: 1000×1000×1000(mm) 【品質保証と生産体制】 徹底した品質管理体制 ロストフォーム鋳造の生産ラインでは、分光分析装置などの最新測定機器を活用し、ねずみ鋳鉄(FC材)およびダクタイル鋳鉄(FCD材)の精度管理を徹底しています。ISO 9001およびIATF 16949の品質規格に準拠し、自動車産業など高品質基準が求められる業界の要求にも対応可能です。 複雑形状部品の高精度鋳造 谷口化成工業の発泡模型技術とロストフォーム鋳造を組み合わせ、複雑形状部品の鋳造を高精度で実現。さらに、160名以上の熟練エンジニアが最新技術を駆使し、安定した生産体制を確立しています。 短納期と柔軟な生産対応 ロストフォーム鋳造の高い生産効率より、短納期での対応が可能です。ねずみ鋳鉄やダクタイル鋳鉄製品の大量生産から小ロット試作まで、お客様のニーズに応じた柔軟な生産体制を提供します。 当社のロストフォーム鋳造技術は、ねずみ鋳鉄(FC材)やダクタイル鋳鉄(FCD材)を用いた高精度な鋳造を可能にし、複雑形状の部品にも対応します。最新設備と熟練エンジニアによる生産体制のもと、短納期対応と柔軟な生産を実現し、日本企業を中心としたお客様の多様なニーズに応えています。 今後も、ロストフォーム鋳造の技術改良を進め、ねずみ鋳鉄・ダクタイル鋳鉄の鋳造において高品質かつコスト競争力のある製品を提供してまいります。 ベトナムでロストフォーム鋳造をお探しでしたら、ぜひ弊社にご連絡ください。

熱間鍛造によるオートバイ用ブラケット製造

熱間鍛造によるオートバイ用ブラケット製造技術 DISOCOは、熱間鍛造技術を活用し、オートバイ用ブラケットを高強度・高精度で製造。さらにクランクシャフト、カムシャフト、パイプフィッティングなど多様な部品にも対応します。 ■ 概要 ベトナム北部に拠点を構える金属加工メーカーDISOCO(Song Cong Diesel Co., Ltd.)は、熱間鍛造分野において豊富な経験を有しています。特にオートバイ用ブラケットは、耐久性・剛性・寸法精度が求められる重要部品であり、DISOCOでは素材選定から鍛造、機械加工、検査まで一貫して行うことで、高品質な製品を安定供給しています。 ■ 特長 高強度:熱間鍛造により金属組織を緻密化し、優れた耐疲労性と耐衝撃性を実現 高精度加工:鍛造後にCNC旋盤やマシニングセンタで精密仕上げが可能 多様な製品対応:オートバイ用ブラケット、クランクシャフト、カムシャフト、パイプフィッティング等を製造 量産対応:年間数百万点規模の部品製造能力 品質保証:ISO9001, ISO14001, ISO50001, IATF16949認証による品質管理体制 ■ 仕様 鍛造方法:熱間鍛造(油圧プレス160T〜1600T、ハンマー63kJ〜80kJ) 熱間鍛造設備: 油圧式鍛造ハンマー(63kJ、80kJ)、鍛造プレス(1000T、1600T) 製品重量:1kg~20kg/個 材質:S20C、S35C、SCM420H、S48Cなど 加工工程:剪断 → 加熱(誘導加熱)→ プレス成形 → 焼入れ・焼戻し → ショットブラスト → 磁粉探傷検査 ■ 用途 オートバイ用アッパーブラケット・アンダーブラケット クランクシャフト カムシャフト パイプフィッティング 産業機械や自動車用鍛造部品全般 DISOCOの熱間鍛造技術は、オートバイ用ブラケットをはじめとする多様な部品に活用され、強度・精度・信頼性に優れた製品をお客様に提供します。 ■ 詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。

砂型鋳造によるエンジンカバー製造

DISOCOは、ISO認証取得の品質管理体制のもと、砂型鋳造技術を用いたエンジンカバーの製造・精密機械加工を提供し、自動車・二輪車・産業機械分野へ日本品質の製品を供給しています。 ■ 概要 DISOCO(Song Cong Diesel Co., Ltd.)は、ベトナム北部に拠点を構える金属加工メーカーで、砂型鋳造を中核とした生産技術を保有しています。主力製品であるエンジンカバーは、設計から鋳造、機械加工、検査まで一貫対応可能です。長年の日本企業との技術協力により、耐久性・寸法精度・表面品質に優れた製品を供給しています。 ■ 特長 多品種対応:エンジンカバー、エンジンブロック、モーターボディ、電装ボックスカバーなどの製造が可能 品質保証:ISO9001, ISO14001, ISO50001, IATF16949認証取得 高精度加工:CNC旋盤、マシニングセンタによるミクロン単位の仕上げ加工 素材対応:FC200, FCD450などの鋳鉄材料に対応 鋳造能力:最大100kgまでの製品、年間最大15,000トン ■ 仕様 鋳造方法:砂型鋳造(混練から砂型の成形、鋳込み、型の破壊までを自動化対応する一貫砂型鋳造ライン) 鋳造能力:年間約15,000トン、最大重量100kgまで対応 加工設備:CNC立形旋盤、横形マシニング、研削盤など 寸法精度:JIS規格準拠、公差±0.05mm程度(製品形状による) 表面粗さ:Ra 3.2~6.3 μm(仕上げ加工後) ■ 用途 自動車用エンジンカバー 二輪車用エンジンカバー 産業機械のモーターカバー 発電機用カバーや電装ボックスの外装部品 DISOCOの砂型鋳造技術は、耐久性と精度を両立したエンジンカバー製造を可能にし、幅広い産業分野に信頼性の高い製品を提供します。 ■ 詳細はPDFをダウンロードしていただくか、お気軽にお問合せください

砂型鋳造 ねずみ鋳鉄・ダクタイル鋳鉄

当社は砂型鋳造を得意としており、ねずみ鋳鉄(FC材)とダクタイル鋳鉄(FCD材)を用いた高品質な製品を製造しています。生型鋳造の全工程を自動化することで、安定供給と高い生産性を実現し、鋳物製品の品質向上にも貢献します。 日本の新東工業株式会社のFCMXシリーズを活用し、混練から砂型の成形、鋳込み、型の破壊までを一貫して自動化することで、ねずみ鋳鉄・ダクタイル鋳鉄製品の精度を向上させ、生産コストを最適化します。さらに、寸法精度が高く、美しい表面品質を持つ鋳物製品を提供可能です。特に、自動車部品や産業機械部品など、高い耐摩耗性や強度が求められる用途に適しています。 砂型鋳造の特性を最大限に活かし、ねずみ鋳鉄(FC材)・ダクタイル鋳鉄(FCD材)製品の鋳造工程を効率化することで、品質・コスト・生産性のすべてを最適化した鋳物製造を実現します。 当社はベトナムで製造した砂型鋳造製品を安定供給しています。 【DISOCOの砂型鋳造の特長】 全工程の自動化: FC材・FCD材を使用した砂型鋳造プロセスにおいて、混練、砂型生成、自動鋳込み、型破壊までを完全自動化し、品質・コスト・生産性を最適化。 コスト競争力:15,000トン/年、鋳込み速度30秒/型という高い生産性により、生産コストを最適化して、製品を適切な価格で提供。 最先端設備の導入: 一貫生産体制を整え、鋳造ラインに新東工業株式会社のFCMXシリーズのを導入。FC材・FCD材を用いた砂型鋳造で、生産性を高めながら高品質な部品製作を実現。 鋳造金型の自社設計:最適な精度で安定した製品供給を実現。 一貫生産:鋳造後の機械加工、熱処理、組立まで対応いたします。 優秀な人材の配置: 従業員850名のうち160名以上のエンジニアが最適な部署に配置され、外資系企業からの技術指導を通じて日々知識と技術をアップデートしています。 日本企業向けの高品質対応: 主要顧客の7割が日本企業であり、常に日本側が求める高い品質基準に応えています。 品質管理: ISO 9001、IATF 16949などの国際規格に準拠し、FC材・FCD材製品の厳格な品質管理を実施。 【DISOCOの砂型鋳造技術の仕様】 鋳造材質:ねずみ鋳鉄(FC)、ダクタイル鋳鉄(FCD) 生産ライン:全自動・半自動の2本 、2工場に計4基の溶解炉あり 生産能力:年間約15,000トン 鋳込み速度:1型あたり約30秒 型枠サイズ:最大900x600x250mm 製品重量:1kg~100kg 対応ロット:小ロットから大ロットまで対応可能 品質規格:ISO 9001、IATF 16949、ISO 50001、ISO 14001に準拠 【用途・適用分野】 FC材・FCD材の砂型鋳造製品は、以下の産業で活用されています。: 自動車産業:モーターケーシング、排気管(FC) 縫製業・軽工業機械:ミシン本体 農業機械 【品質保証・生産体制】 充実した品質管理 ISO 9001、IATF 16949などの国際品質管理システムを導入し、厳正な検査体制を実施 最先端の砂型鋳造システム 鋳造ラインに日本メーカーの最新設備を導入し、高精度砂型成型を実施 優れた技術人材の配置 従業員850名のうち、160名以上のエンジニアが最適な部署で活躍 DISOCOの砂型鋳造技術は、ねずみ鋳鉄(FC材)・ダクタイル鋳鉄(FCD材)製品を高品質かつ低コストで製造するために、混練から鋳込み、型破壊までの全工程を自動化し、安定供給と高い生産性を実現しています。 最新設備の導入により、製品の鋳造精度を向上させ、自動車、産業機械、農業機械などの分野で高い耐摩耗性と強度を備えた製品を提供可能です。厳格な品質管理体制のもと、長寿命で高性能な鋳物製品を安定供給しています。 DISOCOは今後も砂型鋳造技術の革新を進め、ねずみ鋳鉄・ダクタイル鋳鉄を活用した高品質な鋳造ソリューションを提供し、さらなる市場のニーズに応えていきます。 ベトナムで砂型鋳造をお探しでしたら、ぜひ弊社にご連絡ください。

一貫生産体制で熱間鍛造部品の量産供給を実現

一貫生産体制で熱間鍛造部品の量産供給を実現 DISOCO(Song Cong Diesel Limited Company)は、ベトナム北部・タイグエン省に本社を構える総合部品メーカーです。自動車・二輪車・産業機械向けの鍛造部品を中心に、熱間鍛造による量産受託を行っています。長年にわたり日本企業と取引を継続し、安定した品質・納期・コスト対応に高い評価をいただいています。 ■ 熱間鍛造の量産体制 ~年産1万トン超の実績~ DISOCOは敷地内に2つの熱間鍛造工場を構え、1kg~20kgまでの鍛造部品を年間11,700トン以上量産可能な生産体制を敷いています。誘導加熱装置による温度制御下で、鋼材の特性を活かした精密鍛造を実現。エンジン部品や足回り構造部品など、安全性が要求される重要部品の量産に対応しています。 - 主要設備:油圧式鍛造ハンマー(63kJ・80kJ)、熱間プレス(1000T・1600T) - 技術連携:日本のゴーシュー社と連携し、Honda向けクランクシャフトをはじめとする実績多数 ■ 素材ごとの対応力 ~用途に応じた最適条件で鍛造~ DISOCOでは炭素鋼からステンレス、合金鋼まで、多様な材料の成形条件に適した熱間鍛造を行っています。 - 炭素鋼(S20C, S35C, S45C):アンダーブラケット、スイングアームなど - クロムモリブデン鋼(SCM420H, SCM440):ギア、トーイングフック - 合金鋼(35XM):クランクシャフト(重量10kgクラス) - ステンレス鋼(SUS316):継手(重量0.18kg) 素材に応じて最適な加熱温度・保持時間・型構造を設計し、寸法精度・繰り返し精度の高い製品を供給しています。 ■ 信頼の裏付け:検査体制と顧客実績 検査・処理体制:磁粉探傷、熱処理(焼入れ・焼戻し)、硬度検査などを内製化 品質保証:IATF16949・ISO9001取得済。自動車業界の品質要件にも対応 主要顧客実績:Piaggio、Schaeffler、Hondaなど。年間数百万点規模で出荷 ■ DISOCOの熱間鍛造が選ばれる理由 安定した高温制御技術:材料別の最適条件を徹底管理し、バラツキを最小化 金型設計:複雑形状・高強度部品にも対応する自社設計・製作体制 一貫生産対応:素材供給から鍛造・後加工・検査・納品まで全て社内完結 品質と納期の両立:量産でも高精度・短納期対応が可能な生産管理体制 DISOCOは、ベトナム北部に拠点を構え、自動車や産業機械向けの熱間鍛造部品を年間11,700トン以上量産しています。自社内での一貫生産体制により、品質・納期・コスト面で高い評価を受けています。炭素鋼から合金鋼、ステンレス鋼まで多様な素材に対応。高品質な鍛造と後加工を行い、顧客の要求に応じた高精度な部品を提供しています。IATF16949やISO9001の認証を取得し、信頼性の高い製品を安定供給しています。 ベトナムでの熱間鍛造加工は、ぜひDISOCOにお声がけください。

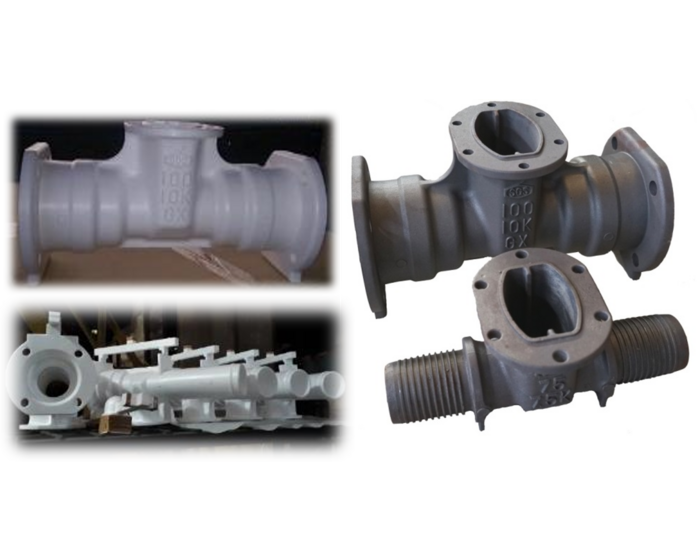

高精度なステンレス継手製造 ― 熱間鍛造による量産にも対応

高精度なステンレス継手製造 ― 熱間鍛造による量産にも対応 DISOCO(Song Cong Diesel Limited Company)は、SUS316などステンレス継手の熱間鍛造製造を得意とし、工業用配管部品の安定供給を行っています。1980年の創業以来、金属加工分野で培ったノウハウを活かし、継手製品の設計・鍛造・機械加工・品質検査まで一貫して対応可能な体制を整えています。小ロットから量産まで柔軟に対応し、自動車・設備機械など多様な産業分野に継手製品を提供しています。 ■ DISOCOの熱間鍛造の特長 - 熱間鍛造による高強度加工:素材の靭性・耐圧性能を向上させる熱間鍛造技術を採用 - 幅広い材質に対応した熱間鍛造技術:炭素鋼(S45C、S20CR、SCM420H)からステンレス(SUS316など)まで、多様な材料での鍛造実績あり - 多様な継手形状に対応:エルボ、ティー、クロスなどさまざまな形状も精密に成形可能 - 自社一貫生産体制:金型設計から鍛造・機械加工・熱処理・検査まで社内完結 - 短納期対応:年間11,700トンの鍛造能力により、大量ロットにも安定供給可能 ■ 生産能力 熱間鍛造工場 第1工場: - 油圧式鍛造ハンマー:63kJ、80kJ - 鍛造プレス:1000トン、1600トン - 年間生産能力:4,500トン - 製品重量:1kg ~ 20kg 熱間鍛造工場 第2工場: - 2006年より日本のゴーシュー社からクランクシャフト鍛造の技術移転を受ける - 年間生産能力:7,200トン - 累計生産実績:約8,000万本のクランクシャフト 品質検査体制: 磁粉探傷、硬度試験、引張試験、三次元測定機(CMM)による検査まで対応 主な鍛造製品: - クランクシャフト、継手、ギア、ブラケット など - 使用材料:S45C、S20CR、S35C、SCM420H、SUS316 DISOCOは、SUS316などステンレス材料を用いた継手の熱間鍛造において、設計から鍛造・加工・検査までを社内で一貫対応できる体制を有しています。油圧ハンマー(63kJ、80kJ)や鍛造プレス(1000トン、1600トン)などの専用設備を備えた2つの鍛造工場により、1kgから20kgまでの幅広い製品に対応可能です。さらに、磁粉探傷・引張試験・三次元測定機(CMM)などの高度な検査体制により、精度と品質の両立を実現しています。高強度・高精度が求められるステンレス継手の製造をご検討の際は、ぜひDISOCOにお任せください。

砂型鋳造から二次加工まで一貫対応、FC・FCD材の量産体制

砂型鋳造から二次加工まで一貫対応、FC・FCD材の量産体制 DISOCO(Song Cong Diesel Limited Company)は、ベトナム・タイグエン省に本社を構える総合鋳造メーカーです。日本製の自動生砂鋳造ラインを導入し、FC材(ねずみ鋳鉄)・FCD材(ダクタイル鋳鉄)に対応した砂型鋳造を中核技術としています。 鋳造工程だけでなく、後加工(二次加工)、熱処理、検査工程まですべて自社内で完結できる一貫生産体制により、納期短縮・コスト最適化・品質安定の3要素を実現しています。 ■ 最大70kgまで対応、自動化された高効率鋳造設備 当社の自動生砂鋳造システムは、SINTO(新東工業)社製の造型・注湯設備を中心に構成されており、毎分2型(30秒/型)の高速造型で安定生産を実現。 対応できるフラスコサイズは700×600×500mm、標準製品重量は1kg〜70kgです。 量産におけるばらつきや鋳巣などの不良リスクを抑えつつ、高精度なFC/FCD材の鋳造部品を大量ロットで安定供給可能です。 ■ DISOCOが選ばれる理由 ~砂型鋳造における独自の強み~ ① 日本製設備を駆使した安定生産と高再現性 新東工業社製の全自動砂型鋳造ラインにより、混練、砂型生成、自動鋳込み、型破壊までの主要工程を完全自動化 1型あたり30秒の造型スピードで、量産中でも寸法安定性・形状再現性を維持 ② 材質・形状・重量のバリエーションに対応 FC150〜FC300、FCD450/500などの幅広い鋳鉄材質に対応 小型部品(1kg)〜大型部品(70kg)まで、一つのラインで柔軟に生産 ケース品やハウジングなど複雑形状にも実績多数 ③ 鋳造に特化した後工程への引き渡し 鋳造工程後、社内に機械加工・熱処理・塗装・検査工程を全て完備 砂型鋳造で生じた素材状態に対し、歪み補正・機械精度対応を前提とした後加工が可能 外注が発生しないため、納期短縮と品質安定に直結 ④ 砂型鋳造専用の検査・品質保証体制 成分分析(ARL3460)、硬度試験、超音波探傷、寸法検査(Mitutoyo製三次元測定機)など IATF16949・ISO9001等の国際品質認証を取得済で、自動車産業の品質保証にも対応 ■ 適用事例と実績 モーターハウジング(FC200・63kg):FDI顧客向け、機械加工+塗装対応 排気マニホールド(FC150・7.2kg):米国輸出向け、鋳造+CNC仕上げ対応 電動機ケース(FCD450・9.8kg):JIS要求仕様に適合、後加工込み対応 ■得られるメリット 砂型鋳造から二次加工まで社内完結 ⇒ 納期管理が容易 日本製設備+IATF16949取得 ⇒ 品質管理体制が明確 鋳鉄部品の仕様相談〜金型設計〜量産まで迅速対応 ⇒ 技術調整工数を削減 DISOCOは、日本製の自動生砂鋳造ラインを導入し、FC材(ねずみ鋳鉄)やFCD材(ダクタイル鋳鉄)を用いた砂型鋳造の量産を得意としています。自社内で一貫生産体制を整備し、鋳造、二次加工、熱処理、検査をすべて行うことで、納期短縮・コスト最適化・品質安定を実現。IATF16949・ISO9001認証を取得しており、厳格な製品管理が求められる産業向けに確かな品質保証を提供しています。 ベトナムにおける砂型鋳造のご依頼は、ぜひDISOCOまで!

砂型鋳造から二次加工まで一貫対応、FC・FCD材の量産体制 砂型鋳造で安定品質を実現 | 成分分析・品質検査体制で量産対応

砂型鋳造で安定品質を実現 | 成分分析・品質検査体制で量産対応 ベトナム・タイグエン省に本拠を構えるDISOCO(Song Cong Diesel Limited Company)は、砂型鋳造による鋳鉄部品の量産を主力とする製造受託企業です。自動車、オートバイ、産業機械分野向けの製品生産を得意とし、安定した品質管理と成分分析体制によって、日系・欧米系企業から高い信頼を得ています。 ■ 砂型鋳造前から出荷まで一貫した品質管理 DISOCOの砂型鋳造は、「鋳造して終わり」ではありません。以下の3段階で徹底した品質検証を行うことで、バリや欠陥を最小限に抑え、顧客の厳しい要求に応えています。 - 砂型鋳造前の成分分析・砂型検証 使用材料の化学成分分析(SPECTROMAXX) 新東工業の砂分析装置による鋳造砂の強度・含水率管理 - 砂型鋳造工程中の温度・圧力監視 日本の新東工業製自動造型ライン(30秒/型) 溶解炉管理による金属流動性の安定化 - 製品完成後の寸法・構造・品質検査 三次元測定機(Mitutoyo CMM) 磁粉探傷試験・超音波探傷(Sonatest) 硬度試験機・引張試験機・粗さ測定機 ■ 生産設備と検査機器一覧(品質検査の可視化) DISOCOは60,000㎡の工場内に以下の検査機器を備えています。 - SPECTROMAXX:材料成分分析 - 新東工業製砂分析装置:造型砂の物理特性測定 - Mitutoyo製三次元測定機(CMM) - 超音波探傷機(Sonatest) - 硬度計・引張試験機・粗さ測定機 - ARL3460 分光器 - デジタル顕微鏡 - 磁気探傷検査機 これらの設備はすべて、ISO 9001, IATF 16949, ISO 14001, ISO 45001 等の国際認証に基づいて運用されています。 ■日系・欧米系顧客からの信頼実績 DISOCOは現在、砂型鋳造による鋳鉄部品の量産受託を通じて、日本や米国(Dorman、EQI)をはじめとするグローバル企業に対し、年間10,000トン規模の安定供給を実現しています。確かな成分分析・品質検査体制を敷き、多くの外国企業から信頼を得ています。 代表的な製品は、エンジン本体(FC200, 5kg)です。 ■発注先として選ばれる理由 - 砂型鋳造に最適化された品質管理体制:成分分析から最終検査まで一貫対応 - 月産1,000トン超の鋳造能力により、量産にも柔軟に対応 - ベトナム北部の立地で、日本・アジア圏への短納期輸送が可能 - 日系基準の品質ノウハウと工程管理により、海外OEM基準にも対応 DISOCOは、砂型鋳造における確かな成分分析・品質管理体制と検査機器の充実により、グローバル基準に適合した鋳鉄部品の量産受託に対応可能です。日系・欧米系企業からの信頼と実績に裏打ちされた対応力で、新規調達先や品質重視のサプライヤー選定において信用の高いパートナーとなります。 ベトナムでの砂型鋳造の量産は、ぜひDISOCOにご相談ください。

多様な材料に対応 高品質な熱間鍛造

当社は、熱間鍛造技術を駆使し、高品質な鍛造製品を安定的に供給しています。最新の油圧式鍛造ハンマーと鍛造プレス機を活用し、SUS316、SCM420H、S45C、S48C、35XM、S20CRなど多様な材料に対応。0.5kgから25kgまでの幅広い製品サイズに対応し、お客様のニーズに合わせた最適なソリューションを提供します。 さらに、一貫生産体制を確立し、鍛造から機械加工、熱処理までを自社で対応。ISO 9001およびIATF 16949に準拠した厳格な品質管理のもと、高品質な製品を保証し、日本企業をはじめとするグローバルなお客様の要求に応えています。 生産拠点はベトナムとなります。 【DISOCOの熱間鍛造の特長】 - 最新設備による鍛造:油圧式鍛造ハンマーと鍛造プレス機を活用し、精密で均一な仕上がりを実現。高品質な製品を安定供給します。 - 一貫生産対応:鍛造から機械加工、熱処理までトータルソリューションを提供し、安定した品質の製品を短納期で供給可能。 - 多様な製品に対応可能:0.5kg~25kgまでの幅広い重量範囲で鍛造を実現し、お客様のニーズに柔軟に対応。 - 多様な材料に対応可能:ステンレス(SUS316)、クロムモリブデン合金鋼(SCM420H)、中炭素鋼(S45C、S48C)、ニッケルクロムモリブデン鋼(35XM)、クロム鋼(S20CR)など、用途に応じた最適な材料で高品質な鍛造を実現。 - 自社設計の鍛造金型:熱間鍛造用金型を自社設計し、一部の金型製作は外部委託することで、効率的かつ安定した製造体制を確立。 - 優秀なエンジニアの配置:850名の従業員のうち160名以上のエンジニアが在籍し、最適な開発・生産プロセスを実施。 - 厳格な品質管理:ISO 9001、IATF 16949の国際規格に準拠し、高品質な製品を保証。 - 日本企業向けの高品質対応:主要顧客の7割が日本企業であり、厳格な品質基準をクリアした製品を提供。日本の五洲グループ向けに熱間鍛造製品を供給しており、これまでに累計8,000万個の製品出荷を達成しま。 【品質保証・生産体制】 当社では、厳格な品質管理を伴う熱間鍛造の生産体制を確立し、多様な材料に対応した安定供給を実現しています。 - 品質管理体制 ISO 9001、IATF 16949認証取得:国際基準に準拠した管理体制を構築し、高品質な製品を保証。 磁粉探傷試験、寸法測定、機械特性試験を実施し、安定した品質と強度を確保。 - 設備・技術力 鍛造プレス機:1000T、1600T 油圧式鍛造ハンマー:63kJ、80kJ その他設備:鍛造炉、焼き入れ炉、焼戻し炉、ショットブラスト、磁粉探傷機器などを完備。 - 納期対応力 生産能力4,500トン/年:高品質な鍛造製品を大量生産し、安定供給を実現。 柔軟な生産計画:急な仕様変更や追加注文にも迅速に対応し、短納期を可能に。 当社の熱間鍛造技術は、多様な材料に対応しながら高品質な製品を安定供給する体制を整えています。油圧式鍛造ハンマー、鍛造プレス機、各種検査機器を完備し、安定した精度の鍛造を実現。年間生産能力4,500トンの規模で、短納期にも柔軟に対応します。日本の五洲グループを含む多くの企業に向け、累計8,000万個以上の高品質な製品を提供してきました。今後も、最先端の熱間鍛造技術を活かし、より多くの産業に貢献してまいります。 ベトナムでの熱間鍛造はDISOCOまでお問い合わせください。 詳細はPDFをダウンロードしていただくか、お気軽にお問合せください。

CONTACT

お問い合わせ