PRODUCTS

技術・製品情報

技術・製品情報

20件

業界カテゴリで絞る

素材カテゴリで絞る

会社紹介 | HANEDA (Thailand) Co., Ltd.

🔹 ビジョン: 「“μ”レベルの精度で、お客様のモノづくりを支える」 HANEDA (Thailand)は、日本品質のジグ・ゲージ・精密部品を、タイ国内で提供する設計製造パートナーです。日本の技術とタイのネットワークを活かし、コストと納期の最適化を実現します。 🔹 会社概要: ・ 社名: HANEDA (Thailand) Co., Ltd. ・ 設立: 2005年6月(工場旧 GTI (Thailand)) ・ 所在地: Samutprakarn(バンナー・トラッド17Km) ・ 親会社: 株式会社羽根田商会(1951年2月12日創業) ・ 従業員数: 30名以上 ・ 主な事業: ジグ・ゲージ製作、精密部品加工、工具供給 🔹 主なサービス: 1. ジグ・ゲージ製作(測定治具、組立治具、ゲージ類) 2. 精密部品加工(旋削、フライス、研削、ワイヤーカット) 3. 切削工具・測定工具販売 4. 3Dデータ/現物からの治具設計対応(リバースエンジニアリング) 5. 一貫対応:設計→加工→検査→納品まで 🔹 設備と強み: ・ CNCマシニング、旋盤、研削盤完備 ・ ワイヤーカット、放電加工、ドリル加工設備 ・ CMM(三次元測定機)による全品検査体制 ・ 日本人技術者常駐、技術指導+品質保証 ・ 対応材料:SUS、SKD、アルミ、MCナイロン、超硬など 🔹 対応業界: ・ 自動車/バイク部品(バルブ、シャフト、カバー等) ・ 電子機器(センサー、小型コネクタ、筐体) ・ 医療機器(高精度・小型部品) ・ 自動化設備用部品(スリーブ、ピン、治具パーツ) ・ OEM組立・機械メーカー各種 🔹 選ばれる理由: ・ 日本レベルの品質+タイ国内製造のコストメリット ・ 作業性・測定性を考慮した現場対応型ジグ設計 ・ 三次元測定+検査レポート提出体制あり ・ 日本語・英語・タイ語でのサポート対応可能 ・ 小ロット/短納期もフレキシブルに対応

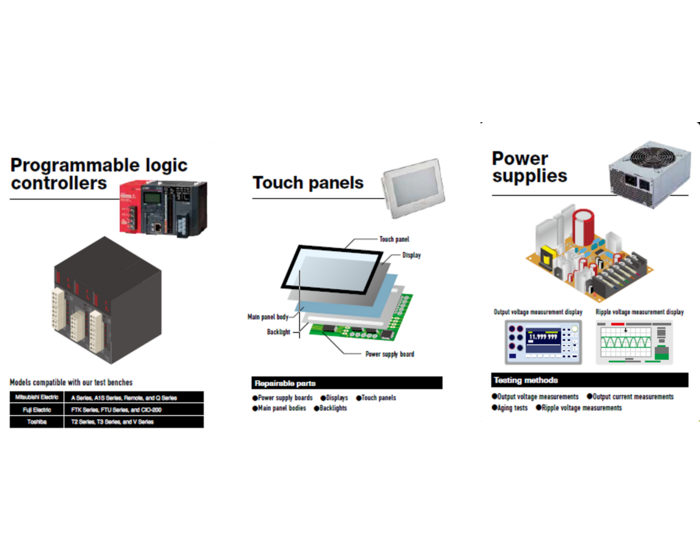

電子機器修理・基板リフレッシュサービス

Haneda (Thailand) Co., Ltd. は製造中止機器や保守期限切れ機器の修理・復旧に特化したサービスブランドです。生産現場のPLC、インバータ、電源ユニット、タッチパネル、制御基板などに対応し、廃番機種でも安心して継続運用できるよう支援します。予防保全やBCP対策としても有効です。 ■ 主要仕様・機能・内容 下記カテゴリの電子・電装機器に対応しています: ・ PLC(プログラマブルロジックコントローラ):三菱、富士通、東芝 各シリーズ対応 ・ タッチパネル:表示部・電源基板・バックライト部位交換対応 ・ 電源ユニット:出力・リップル電圧測定、負荷試験対応 ・ 基板(PCB):CPU・制御・表示・電源・OPC・リレー等多種対応 ・ モーター(AC/サーボ):三菱電機モーター各種 修理出力範囲:0.1kW〜15kW ・ インバータ:200V/400V系、周波数・回転数調整機能も確認可 すべて専用の試験装置を用いた実環境下での通電試験・機能検証を実施。故障診断から部品交換・コーティング・清掃まで一貫対応します。 ■ 特徴と差別化要素 ・ 生産終了品も対応:保守対象外・旧型番にも部品交換・再現技術で対応 ・ 実機テスト実施:各機器カテゴリ別に専用試験ベンチで動作確認 ・ 高精度測定器使用:リップル測定器・出力検証機器による正確診断 ・ 多メーカー・多機種対応:三菱、富士通、東芝など主要国産機器を網羅 ・ 修理対象部品単位での対応:ディスプレイのみ/基板のみなど選択修理可 ■ 対応業界・用途・分野 ・ 自動車部品工場:旧型PLC/表示器の修理 ・ 半導体・電子部品製造:電源基板や制御回路の修復 ・ 食品・医薬品業界:モーター・インバータ再調整による設備延命 ・ 省人化設備メーカー:EOL製品の保守代替手段として活用 ・ 設備保全部門:生産停止回避・再調達困難品の予防修理に対応 ■ 選ばれる理由 ・ 廃番機器・旧型品でも諦めず再生できる技術力 ・ すべて専用ベンチで動作保証された修理品質 ・ 予算や納期に応じた最適修理プランを個別提案 ・ タイ国内での迅速な回収・納品体制 ■ 詳細をお知りになりたい方は下記よりお問い合わせいただくか、資料をダウンロードしてご確認ください。

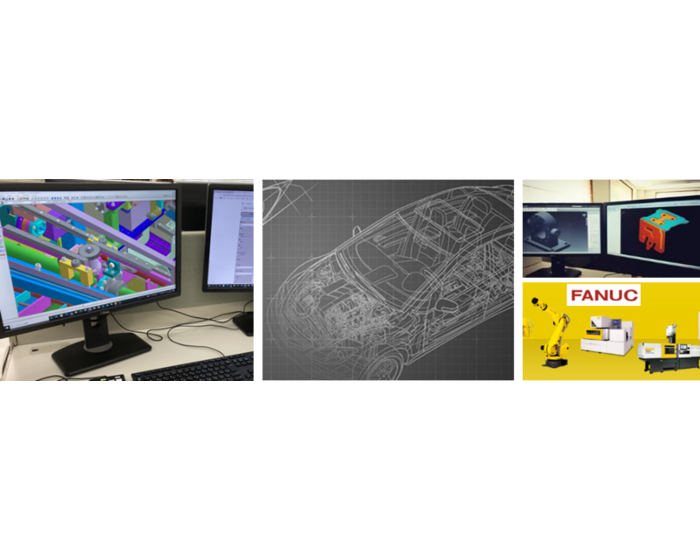

省人化装置の構想設計・FA専用機の製作支援

Haneda (Thailand) Co., Ltd.は、組立・圧入・検査・搬送など各種製造工程におけるFA専用機・自動機の設計製作をタイ国内で受託対応しています。構想段階からの技術提案、詳細設計、図面化まで一貫して行い、省人化・品質安定化・工程短縮を目的とした自動化装置の導入を支援します。 ■ 提供内容・対応範囲 お客様の仕様や現場課題に応じて、以下の工程を社内一貫対応しています: ・ 構想設計(コンセプト提案、仕様検討) ・ 詳細設計(部品図、組立図の作成) ・ 装置製作(フレーム、治具、駆動部、制御盤など) ・ 試運転・デバッグ・現地据付・立会い ・ 図面・マニュアル納品、オプション改造にも対応 ■ 特徴と差別化要素 ・ 一品一様対応:装置はすべて顧客仕様に合わせたオーダーメイド ・ 短納期設計体制:構想~図面化まで社内オペレーションで迅速対応 ・ 現場目線の設計:実際の生産工程やオペレーター視点を考慮した設計思想 ・ タイ現地で完結:設計・製作・設置・アフターサービスまで国内対応可能 ■ 対応業界・用途・分野 これまで以下のような業界・工程での導入実績があります: ・ 自動車部品工場向け:圧入機、ねじ締め装置、バリ取り装置 ・ 電機業界向け:基板搬送装置、カメラ位置決め装置、検査治具 ・ 一般産業機械:洗浄工程自動化装置、搬送ライン、工程内検査装置 ・ ロボット活用:FANUCなどの産業用ロボットと組み合わせた装置も対応可能 ■ 弊社のサビース選ばれる理由 ・ 装置導入目的に合わせた構想設計から対応可能 ・ 組立・検査・搬送・洗浄など多様な自動化ニーズに対応 ・ 製造現場の負荷軽減、省人化、品質安定に直結する提案 ・ タイ現地での一貫対応により短納期・低コストを実現 ■ 詳細をお知りになりたい方は下記よりお問い合わせいただくか、資料をダウンロードしてご確認ください。

ロボット保守・運用支援サービス|設置・点検・復旧まで一貫対応

産業用ロボットの設置から日常点検、ティーチング、タクト調整、万一の故障対応まで、導入現場の技術的な課題に一貫して対応する「現場密着型」の保守・運用支援サービスを提供しています。日本本社と連携しながら、タイ国内で迅速かつ柔軟に技術対応を行えるのが強みです。 ■ サービス内容一覧 ・ ロボット設置・初期立上げ ・各メーカー対応可能、現場での通電・動作確認・セーフティ設定対応 ・ 動作調整・ティーチング ・タクト調整、アプリケーション別の教示設定まで支援 ・ 定期点検・予防保全(INSPECTION) ・故障予兆を把握するための状態確認、パーツ交換提案、報告書提出 ・突発故障の未然防止と異常箇所の早期特定を実現 ・ 故障時の緊急対応(REPAIR) ・(日本実績)24時間以内の復旧率95%以上 ・初期診断・故障箇所の特定・処置提案まで迅速対応 ・不具合の発生時はまず当社へご連絡ください ・ 訪問対応フロー 1. 状態確認・診断 2. 原因特定と処置説明 3. 自動動作確認 4. 対応結果のご説明 ■ 特徴と差別化要素 ・ タイ国内即応:緊急訪問や定期点検の柔軟な日程調整が可能 ・ 全方位サポート:設置~設定~教示~点検~修理までを一社完結 ・ 多メーカー対応力:主要ブランドの技術対応が可能 ・ 高い復旧率・短納期:故障時のリードタイムを大幅に短縮 ・ 周辺カバー・治具製作部門との連携:現場トータルサポートが可能 ■ 対応業界・用途 ・ 自動車関連:溶接・塗装・組立・搬送 ・ 電子機器:挿入・検査・組立工程 ・ 食品・医療:清浄環境に対応したロボット設定 ・ 金属加工:搬送・取出・パレタイジング ■ 当社が選ばれる理由 ・ 技術者が現場課題に即対応できる体制 ・ 日本の技術標準を基にした高精度なサポート ・ ロボット周辺装置の設計・製作部門と連携し導入後の安定稼働を実現 ■ 詳細をお知りになりたい方は下記よりお問い合わせいただくか、資料をダウンロードしてご確認ください。

切削工具再研磨サービス|エンドミル・ドリル再生対応

切削工具の再研磨でコスト削減と加工精度向上を両立 Haneda (Thailand) Co., Ltd.では、エンドミル・ドリルを中心とした切削工具の再研磨サービスを提供しています。高度な非接触測定装置による高精度な検査と、長年の実績に裏打ちされた再研磨技術により、摩耗した工具を顧客仕様に応じて再生可能です。他社製工具にも対応しており、再研磨後に独自のCXコーティングを施すことで、新品同様の性能を引き出します。 ■ 主要対応内容・対象工具 以下の切削工具に対応しています。工具形状に合わせた最適な再研磨プロセスを実施し、再使用を可能にします。 ・ ポールエンドミル(ボール先端部の再研磨) ・ スクエアエンドミル(エッジ部の再研磨) ・ ドリル(先端角・外径の再研磨) ・ 他社製工具の再研磨および形状変更加工 ■ 再コーティング対応|高耐久・高速回転に適した表面処理 高回転加工に対応するため、耐摩耗性・耐熱性を高める各種コーティングも併せて提供しています。再研磨後の工具に再コーティングを施すことで、寿命延長と加工安定性の両立を実現します。 ・ 対応コート種: ・ TiN / TiCN / TiSiN / TiAlN / DLC / Diamond ・ 剥離処理(Delamination)にも対応 ■ 対応業界・用途・分野 再研磨・再コーティングは以下のような業界で幅広く活用されています: ・ 自動車部品加工ラインの量産用工具再生 ・ 航空機部品製造における高精度加工工具の再利用 ・ 精密部品製造業の長寿命化と工具コスト圧縮 ・ 金型・部品加工のリードタイム短縮と在庫削減 ■ 切削工具再研磨サービスが選ばれる理由 ・ 高精度非接触測定器による工具状態の可視化と品質保証 ・ 多種多様なコーティングにより加工条件に最適化 ・ 他社製品や形状変更依頼にも柔軟対応 ・ 日本品質の技術をタイ国内で提供可能 ■ 詳細をお知りになりたい方は下記よりお問い合わせいただくか、資料をダウンロードしてご確認ください。

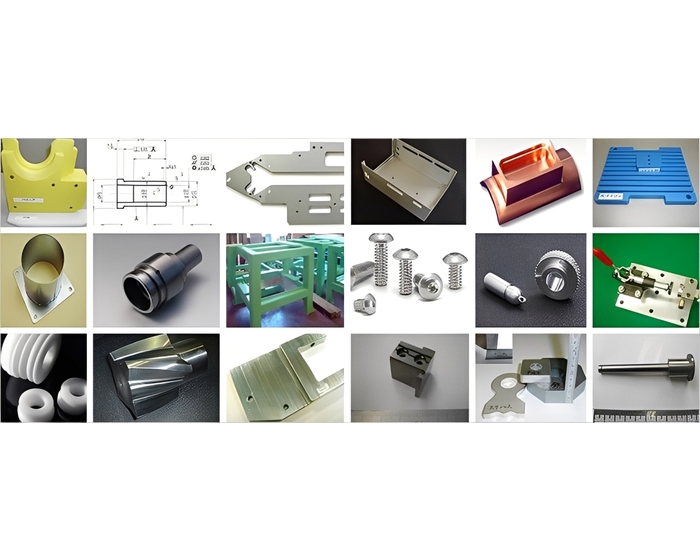

標準では難しい精密・特殊加工を熟練技術者チームが対応

Haneda (Thailand) Co., Ltd.では、一般的な加工会社では対応が難しい高精度・特殊形状の部品加工を得意としています。熟練の技術者チームと多様な協力工場ネットワークにより、試作・単品・複雑形状・多工程加工にも柔軟に対応可能です。 ■ 社内で加工できない図面にも対応 お客様の設備では加工困難な図面も、当社にて対応可能です。特殊形状や複雑工程、非標準素材の部品など、お困りの際はご相談ください。 ■ 対応可能な材質・部品 ・ 金属:鉄、ステンレス、アルミ、銅、チタン、ニッケル ・ その他:エンプラ、セラミック、超硬 ・ 用途例:装置部品、治具、試作部品、修理パーツ ■ 社内完結の加工体制と納期対応力 ・ 旋盤、マシニング、研削、穴あけ、キー加工、ワイヤーカット、放電加工 ・ 溶接、表面処理、熱処理、コーティング対応 ・ 非接触測定機などを活用した高精度な品質管理体制 ■ 適用事例 ・ 自動機などの特殊部品加工 ・ ミクロン単位の精度が求められる検査治具 ・ 試作機や改造機向けの一品特注加工 ■ 選ばれる理由 ・ 現場を理解した熟練技術者による的確な対応 ・ 多様な協力工場と連携した柔軟な製造体制 ・ 特急案件・特殊仕様への柔軟対応 ・ 品質保証と納期遵守を両立 ■ 詳細をお知りになりたい方は下記よりお問い合わせいただくか、資料をダウンロードしてご確認ください。

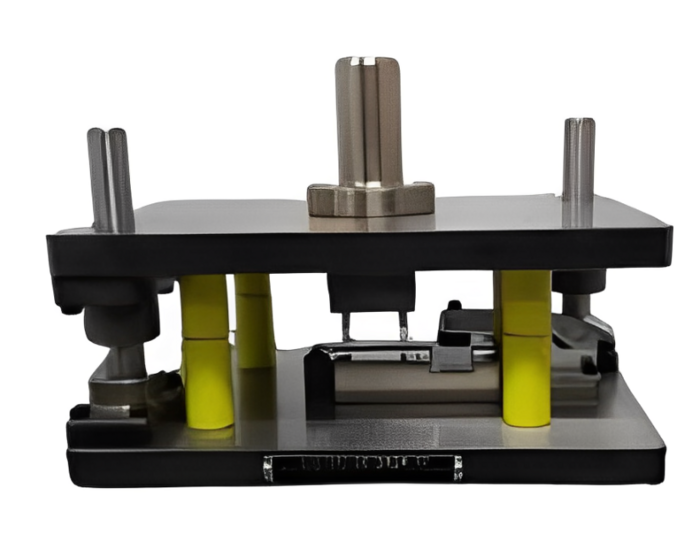

タイで高精度プレスジグ製作 – スクラップ削減・段取り短縮に貢献する日本式治具

自動車部品、家電、電子部品の製造において、金属プレス加工は大量生産を支える重要な工程です。 この工程における「プレスジグ」は、ワークの位置決め、搬送、検査の効率精度に直結する重要な要素であり、ライン全体の安定稼働と歩留まりに大きく影響します。 HANEDA (Thailand) では、日本基準の設計ノウハウとタイ現地での生産体制により、信頼性の高いPress Jigをスピーディに提供しています。 対象業界: ・ 自動車部品メーカーのプレスライン ・ 電子機器用金属部品製造 ・ 家電部品の金型製作関連企業 ・ 自動機・専用機設計企業(周辺治具含む) 対応ジグ: ・ ワーク位置決め用プレスジグ ・ 搬送アライメントジグ(Feeder用) ・ 加工後検査用ゲージ ・ 金型交換用段取りジグ ・ 副加工対応ジグ(曲げ・穴あけ等) 技術特徴: ・ ±0.005mmの位置決め精度 ・ ワークサイズ:最大850×500mm ・ 3D CAD設計・シミュレーション提案可 ・ 材料:SUS304、SKD11、SCM、アルミ、MCナイロン等 ・ 耐衝撃構造、溶接ジグ一体型設計にも対応可 品質管理: ・ CMMによる寸法検査・偏差測定 ・ 出荷前チェック・報告書提出対応可 ・ 図面管理・トレーサビリティ記録保持 タイ生産のメリット: ・ 日本人設計者・タイ人エンジニアのハイブリッド体制 ・ 日本納期より短納期対応可 ・ 生産現場に近いため仕様変更に迅速対応 ・ コスト最適化+品質保証の両立 事例紹介: ・ 日系OEM向けプレスジグ(ギアハウジングASSY用) ・ 自動搬送ライン向けの位置合わせジグ ・ ロボット対応の副加工用溶接ジグ(タイ工場内で一貫対応)

タイで高精度Positionジグを製作 – お客様仕様に合わせた設計・短納期対応

組立・溶接・測定など、製造工程の多くの場面で必要不可欠な「ポジションジグ」。部品を正確な位置に固定することで品質を確保し、作業効率を向上させる役割を担っています。HANEDA (Thailand) では、日本基準の設計力と現地生産体制を活かし、お客様の仕様に合わせた高精度ジグを一貫製作いたします。 対象業界: ・ 自動車部品メーカー(加工、組み立て、ダイキャスト工程) ・ 電子部品 /検査装置メーカー ・ 自動機・FA機器設計会社 ・ 研究開発拠点・品質保証部門 対応ジグの種類: ・ 組立用ポジショニングジグ ・ 溶接・接着作業用ジグ ・ 測定・検査用ジグ(CMM対応型) ・ ロボットハンド用専用ジグ ・ クリーンルーム内専用治具 技術仕様: ・ 加工精度:±0.005mm 対応 ・ ワークサイズ:850×500×400mm まで ・ 素材:SUS304、アルミ、PPS、PEEK、樹脂類 ・ 設計:3D CADにて構想~詳細図作成 ・ ソフトウェア連携:NX、SolidWorks、AutoCAD 等 設備一覧: ・ マシニングセンター、ワイヤーカット、研削盤 ・ CMM(3次元測定機)による全数検査 ・ ゲージ校正・記録のトレーサビリティ管理 タイ生産のメリット: ・ 日本人エンジニアと現地スタッフの連携体制 ・ 柔軟な設計変更・リピート対応 ・ 日本語・タイ語・英語対応可 ・ 部品調達・加工・組立を社内一貫対応 事例紹介: ・ 自動車用カバーASSYの検査用ポジションジグ(7か所測定点) ・ ロボットと連携するアーム固定ジグ(重量対策付き) ・ Connector用測定ジグ(±0.01mm精度) ・ タイ国内向け自動機ラインに導入された複合ジグ サービス追加: ・ 図面がなくても現物から設計可能 ・ 既存ジグの再設計・リペア対応 ・ ロット生産、少量試作ともに対応 ・ 現地工場見学・導入前サンプル製作も承ります。

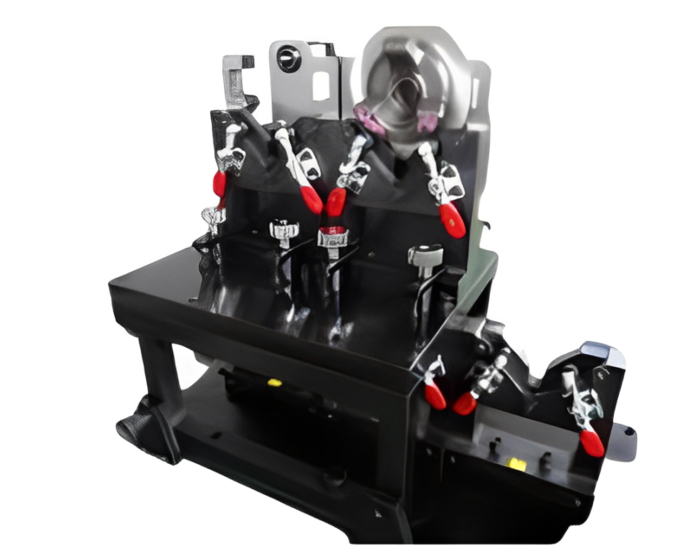

ワーク固定ジグ製作 – セットアップ時間を短縮し、生産性を向上

複雑形状の部品や、特定位置での加工を必要とするワークに対して、確実に固定するための「Set Workpiece Jig(ワークセットジグ)」は、生産効率と品質安定に直結する重要な役割を担います。 HANEDA (Thailand) では、加工現場に最適な専用ジグを設計から製作まで一貫対応し、マシニング、旋盤をはじめ数多くの用途に合わせて柔軟に対応可能です。 対応業界: ・ 自動車部品・電子部品・医療機器メーカー ・ ロボットライン、マシニングセンター活用企業 ・ 多品種少量生産の現場 ・ クリーンルーム対応ジグが必要な現場 対応ジグの例: ・ マシニング用ワーククランプジグ ・ 穴あけ・タップ加工用ジグ ・ 多品種対応マルチジグ(段取り短縮) ・ ロボットハンド/グリッパー用セットジグ ・ クイックチェンジ型ジグ(モデル切替対応) 技術特徴: ・ ±0.005mmの固定精度を実現 ・ 素材:SUS304、SKD11、POM、MCナイロンなど多様対応 ・ 3Dスキャン~リバースエンジニアリング対応可能 ・ 実機寸法・干渉回避を事前シミュレーション ・ 設計・加工・検査すべて自社内で対応可能 品質と対応: ・ CMM による全数測定 ・ 検査報告書提出(日本語/英語) ・ 梱包輸送+試運転サポート可能 ・ タイ現地での再設計・修理も迅速対応 事例: ・ 4軸CNC用アルミワーク固定ジグ ・ 透明樹脂部品用クリーンジグ(穴位置固定) ・ コネクタ向け測定セットジグ(可変式) ・ 自動検査機との連動用ワークプレート型ジグ

±0.005mm精度のピン固定ジグでマンドレル溶接を安定化

細長いマンドレル部品やシャフト、ピンなどを溶接する際に重要なのは「確実な固定」と「正確な位置決め」です。HANEDA (Thailand) では、お客様のワークに最適化したFixing Pin Welding Jig(固定ピン用溶接ジグ)を設計・製作し、溶接品質の安定と作業効率の向上を実現しています。 こんなお客様に最適: ・ マンドレル/シャフト部品の量産溶接メーカー。 ・ 長尺部品のたわみ防止・精密位置決めが必要な製造ライン ジグの特長: ・ 位置決め精度:±0.005mm ・ ワーク長さ:50〜600mmまで対応 ・ クイッククランプ構造で品種切替が簡単 ・ 溶接時の振動・熱変形に強いフレーム設計 ・ マニュアル/ロボットどちらの溶接方式にも対応 設計と検査: ・ 3D CAD(NX, SolidWorks)による精密設計 ・ 事前の干渉確認・変形解析可能 ・ ワイヤーカット、CNC、放電加工設備完備 ・ CMMによる寸法測定・報告書提出対応 タイ製造のメリット: ・ 日本語対応エンジニア常駐で安心 ・ 仕様変更や再設計にも短納期対応可 ・ 現地工場見学・サンプルワーク対応可能 ・ 輸送コスト削減と柔軟な納期管理 実績例: ・ 排気系マンドレル部品用溶接ジグ(溶接ロボット対応) ・ 軸・ピン溶接用固定ジグ(多点クランプ式) ・ センサー端子溶接用マンドレル固定ジグ ・ シャフト+ブッシュ同時溶接用セットジグ

ワークに合わせたカスタム測定ジグ – ±0.005mm精度対応

品質管理の現場では、製品寸法の安定した検査が不可欠です。特に繰返し測定や限られた公差の確認では、熟練度に左右されない「測定用ジグ(Measuring Jig)」の活用が求められます。 HANEDA (Thailand)では、±0.005mmの高精度対応が可能な測定ジグを、ワーク形状に合わせてオーダーメイド製作しています。自動車部品、樹脂成形品、精密部品まで対応可能です。 対象業界: ・ 自動車部品メーカー(バルブ、カバー、ベース部品等) ・ 電子機器メーカー(センサー、小型コネクタ) ・ 医療機器業界(複雑形状の精密部品) ・ QC部門で寸法測定の標準化を進めたい現場 ジグの特長: ・ ±0.005mmまでの高精度検査対応 ・ 測定項目:穴径、距離、角度、平面度、同軸度など ・ 素材:SUS304、SKD11、アルミ、MCナイロン等 ・ 測定方法:GO/NGゲージ、ダイヤルゲージ、専用ブロック等 ・ 作業者が簡単に使える構造で、検査ばらつき抑制 製作プロセス: ・ 3Dデータまたは実ワークから設計 ・ CNC/ワイヤーカット/研削加工を自社対応 ・ 測定ジグ自体もCMMで検証し、検査レポートを添付 ・ 顧客の使用環境に合わせた設計(手持ち・固定式など) タイで製作するメリット: ・ 日本基準の品質で短納期を実現(5~10営業日) ・ 修理・再設計にもスピード対応 ・ 日・英・タイの三言語で技術サポート可能 ・ 現地製造によりコスト最適化 事例紹介: ・ バルブ部品3点測定ジグ(±0.01mm) ・ 樹脂小型コネクタのGO/NGゲージ ・ ダイカスト部品の角度・平面度測定治具 ・ シャフト振れ測定用のダイヤルゲージジグ

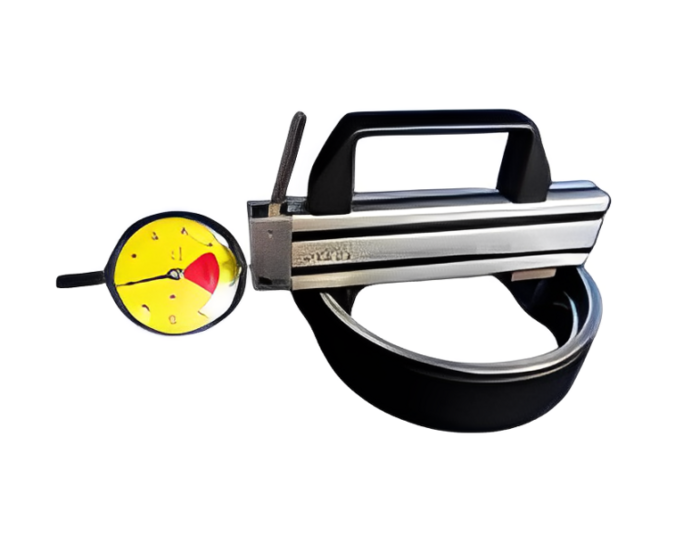

スライディングキャリパーゲージ | 高精度・多機能

寸法検査の現場では、作業者のスキルに依存せずに正確かつ安定した測定が求められます。特に深さや段差、外径・内径など複雑な形状の寸法確認には、汎用ノギスでは限界があるため、「スライディングキャリパーゲージ(Sliding Caliper Gauge)」 の活用が有効です。 HANEDA (Thailand) では、製品ごとのワーク形状に応じた専用のスライディングキャリパーゲージを、オーダーメイド対応しており。再現性の高い検査を実現します。 対象業界: ・ 自動車部品メーカー(ベアリングハウジング、マウント、ホルダー等) ・ 精密機械部品メーカー(治具部品、シャフト、ピン等) ・ 医療機器製造(ステップやリブ形状の寸法測定) ・ 測定標準化を進めたいQC・QA部門 ゲージの特長: ・ 測定精度:製品形状により設定 ・ 測定対象:外径、内径、深さ、段差、幅、厚みなど ・ 構造材質:SUS304、S45C、アルミ、POM、MCナイロン等 ・ 測定方式:機械式スライド+ダイヤルゲージ/ストッパー付設計 ・ 使用者が直感的に操作でき、誰が測っても同じ結果が得られる設計 製作プロセス: ・ お客様からの3Dモデルまたは現物ワークを元に構想設計 ・ 自社対応:CNC加工、ワイヤーカット、精密研削 ・ CMMによる精度検証、検査レポートを添付納品 ・ 使用環境に応じた形式(片手操作式・固定台式など)でカスタム可能 タイで製作するメリット: ・ 日本品質+タイ価格でコスト最適化 ・ 標準納期:5〜10営業日(設計確定後) ・ 日本語/英語/タイ語対応の技術サポート体制 ・ 納品後の調整・再設計・修理にも迅速対応 事例紹介: ・ 軸径外周+段差同時測定用スライディングゲージ(±0.01mm) ・ フィルターケース内径用専用スライドゲージ(段付き仕様) ・ 樹脂筐体用:嵌合部の深さ+幅をワンアクションで測定 ・ ダイカスト部品用:外径+段差+平面度の同時測定ゲージ

深穴・狭溝・小物部品向け専用深さゲージ対応

製品検査の現場では、深穴や狭い溝、小型部品など「通常の測定器では測定が困難な箇所」へのアプローチが重要です。HANEDA (Thailand)では、こうした箇所に対応可能な専用設計の深さゲージ(Depth Gauge)を、タイ国内でオーダーメイドにて製造しています。 対象業界: ・ 自動車部品メーカー(カバー、ギアケース、オイル溝等) ・ 電子機器メーカー(プラスチックハウジング、ソケット、PCB部位) ・ 医療機器メーカー(微細な穴・段差の検査) ・ 生産現場でピンポイント測定を標準化したいメーカー 製品特徴: ・ 測定精度:±0.01mm またはそれ以上 ・ 先端形状:細針型/フラット型/クロス型など ・ 本体材質:SUS/アルミニウム/MCナイロン ・ タイプ:卓上型/携帯型/固定ブロック型 ・ 単点測定/多点同時測定に対応 ・ 操作が簡単で、作業者の熟練度に依存しない設計 製造プロセス: ・ CADデータまたは現物支給から設計 ・ 測定位置・形状に応じたカスタム設計(深穴、溝、段差など) ・ CNC加工+ラッピング仕上げ ・ CMMによる最終検査+検査成績書添付 ・ 測定深さ範囲:0〜100mm(または指定対応) タイ製造のメリット: ・ リードタイム短縮(通常5〜7営業日) ・ 日本品質 × タイコストで最適化 ・ 図面変更や再製作にも迅速対応 ・ 日本語対応のエンジニアが常駐 使用事例: ・ エンジンカバーのボルト穴深さ測定 ・ ダイキャスト部品の溝深さ検査 ・ 金型のインサート部の深さ確認 ・ 電子部品嵌合位置の専用ゲージ対応(極細先端)

プラグゲージ&ピンゲージ – ±0.005mm精度の高品質ゲージを製造

ミクロン単位の精度が求められる品質管理の現場では、穴径検査に特化した「プラグゲージ」および「ピンゲージ」の活用が不可欠です。HANEDA (Thailand) では、±0.005mmの高精度に対応したゲージを、タイ国内で一貫製作し、コスト削減・短納期・高品質を実現しています。 対象業界: ・ 自動車部品(シャフトホール、ピン穴、接続部など) ・ 電子機器部品(マウント穴、PCB貫通孔、スリーブ等) ・ 医療機器部品、樹脂金型部品 ・ QC/QA部門による穴径検査用途 製品仕様: ・ 対応径範囲:Ø0.20〜20.00 mm ・ 測定精度:±0.002mm(またはそれ以上) ・ 形式:GO/NGゲージ、単品/セット対応、専用収納箱付き ・ 材質:SKS、SKD11、超硬、SUS等 ・ 表面処理:TiN/DLCコーティング対応可 ・ 表面粗さ:Ra<0.2、先端面取り仕上げ 製造プロセス: ・ 図面または仕様指定に基づき設計 ・ 旋盤加工+ラッピング+寸法管理 ・ マイクロメーター・CMM・拡大顕微鏡による検査 ・ 検査成績書、収納ケース付きで納品 タイ製造のメリット: ・ 輸入不要でコスト・リードタイム削減 ・ 日本品質・タイ価格の両立 ・ 緊急対応可能:通常5〜7営業日で出荷 ・ アフターサポート・技術相談も日本語対応可 使用事例: ・ 射出成形金型のブッシュ穴測定 ・ 小径シャフト挿入穴の検査 ・ 製造ラインでの連続QC用途(GO/NGスキャン対応) ・ 電子部品アセンブリにおける嵌合確認

量産ライン向け穴位置検査ゲージの設計・製作

量産工程では、複数の穴位置(ピッチ)精度が製品品質に直結します。特に車載部品や金型、電子部品などでは、ピッチゲージ(Pitch Gauge)による「短時間・高精度の位置検査」が求められます。HANEDA (Thailand)では、お客様図面に基づいた専用ピッチゲージの設計・製作を提供しており、CMM検査も実施しています。 対象業界: ・ 自動車部品(ブラケット、カバー、フレーム等) ・ プラスチック金型、プレス金型 ・ 半導体・電子部品メーカー ・ 穴数が多い部品の検査工程を効率化したいQC部門 ゲージの特長: ・ 多点の穴間距離(ピッチ)を同時にチェック可能 ・ 測定精度:±0.01mmまたはそれ以上 ・ 材質:アルミ/SUS/POM/SKD11 等 ・ 測定方式:ダイヤルゲージ併用、GO/NGプラグ・ピン付き ・ 直線・オフセット・傾斜・多軸配置に対応 製作プロセス: ・ 2D図・3Dモデル・現物から設計対応 ・ CNC・研削・放電加工にて精密製作 ・ CMMで全ピッチを検査+成績書添付 ・ 穴数:2穴〜20穴以上まで対応 タイ製造のメリット: ・ 日本人エンジニアが品質管理・設計対応 ・ 標準納期:5〜10営業日(設計確定後) ・ 輸入不要でコスト削減・納期短縮 ・ タイ語・日本語・英語での技術サポート体制 使用事例: ・ エンジンカバーのボルト穴ピッチ検査 ・ PCBのピン挿入穴の間隔測定 ・ 金型内ガイドピン穴の位置確認 ・ アルミフレームの穴位置チェックゲージ

ポジションゲージ – ±0.01mm精度でシャフトや取付穴の位置確認に対応

自動車部品や電子機器の組立工程では、シャフトや取付穴の位置精度が製品の性能と信頼性に直結します。わずかなズレが異音や不具合の原因になるため、高精度な位置検査ゲージ(ポジションゲージ)が不可欠です。 HANEDA (Thailand)では、お客様の製品に合わせて専用設計のポジションゲージを提供しており、±0.01mmの高精度でライン内検査にも対応可能です。 特長: ・ ±0.01mm以内の位置ズレ検査が可能 ・ 量産ライン内での繰り返し測定に最適 ・ アルミまたはSUS製で軽量かつ高剛性 ・ ダイヤルゲージやブロックゲージの組込対応 ・ 2D/3D図面または現物から設計・製作可能 対象用途: ・ カバー部品やブラケットの取付穴位置検査 ・ 中心シャフト・ピンの組付け位置チェック ・ 金型部品、装置構成部品、電子部品の位置精度確認 製作工程: ・ お客様支給データまたはワークから主要位置を分析 ・ 3D設計→イメージ提出→製作開始 ・ CNC/ワイヤーカット/研削加工で精密製作 ・ CMMで実測し、測定レポートを添付納品 サポート体制: ・ 日本人エンジニアが技術対応、再設計にも柔軟対応 ・ タイ語・日本語・英語での技術支援 ・ 通常納期:7〜10営業日(設計確定後) ・ 国内外への納品・物流対応可能

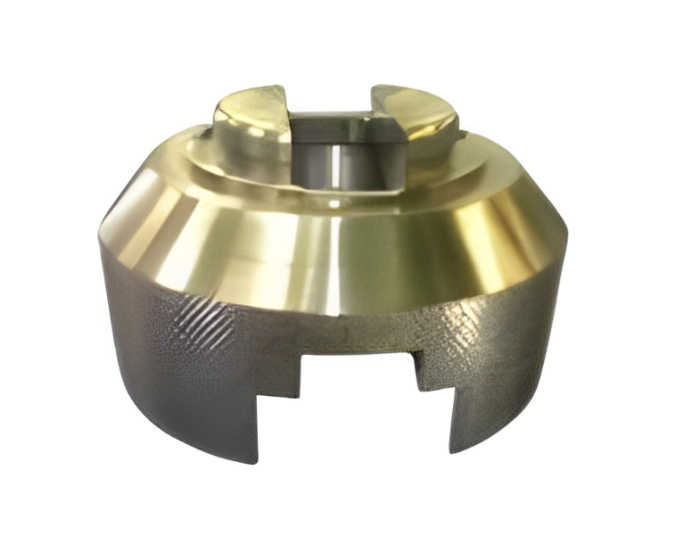

コレットチャック – ±0.005mm精度で安定したワーク保持を実現

高精度マシニング加工では、ツールやワークの確実な保持が非常に重要です。保持力が不安定だと、加工精度低下・振動・工具寿命短縮といった問題が発生します。 HANEDA (Thailand)は、±0.005mm以内の芯振れ精度を実現する高精度コレットチャックを提供しています。日本の基準に基づき設計・製造されており、安定した把持が可能です。 技術仕様と特長: ・ 芯振れ精度:±0.005mm以内、加工精度と工具寿命の向上に寄与 ・ 高硬度材質使用:特殊鋼製(HRC60〜62)、精密研削仕上げ ・ 動バランス対応:高回転加工でも安定運転可能 ・ 多様な規格に対応:BT、HSK、ER、NT等、機種に合わせて選定可能 ・ 特注対応可:非標準サイズや特殊形状にも柔軟に対応 推奨用途: ・ 小径工具使用時の振れ低減・加工安定化 ・ 金型加工・精密部品加工現場での長時間連続使用 ・ 工作機械に合わせた最適ツーリング構築を目指す企業様 ・ ツーリング交換頻度を抑えたい現場向け サービスとサポート: ・ 工具種類と機械仕様に応じた選定アドバイスを技術スタッフが提供 ・ 出荷前精度検査(芯振れ測定)+成績書添付可能 ・ 一部モデルは即納対応(1〜3営業日) ・ 日本語・英語・タイ語での技術支援が可能 ・ ツーリング一式の構成支援:チャック+コレット+引きネジ+工具レンチ 関連製品: ・ ERコレット ・ ミーリングチャック(サイドロック・スリム) ・ 高回転対応コレットチャック ・ 旋盤・スイスターン用チャック ・ 引きネジ、トルクレンチなど周辺パーツ HANEDAの強み: タイ国内で20年以上にわたりJIG・ゲージ・ツーリングの設計製作に携わってきた経験をもとに、お客様の加工条件・設備環境に最適なコレットチャックを提案いたします。

アウターギア – 焼入れ鋼対応・±0.01mm精度を実現

機械装置や自動車の駆動系では、外歯車(アウターギア)の精度が伝達効率・回転安定性・異音の発生に大きな影響を与えます。高精度ギアを製作するには、ホブ加工・研削・測定まで一貫した精度管理の必要があります。 HANEDA (Thailand)では、SCM440やSKD11等難削材の焼入れ鋼にも対応し、図面または現物から±0.01mm以内の精度でアウターギアを製作いたします。 技術特長: ・ 焼入れ鋼(HRC58〜62)対応のギア加工 ・ CNCホブ盤使用、モジュール0.5〜3.0対応 ・ トゥースプロファイル精度 ±0.01mm以内(用途による) ・ CMM・工具顕微鏡による歯面検査、レポート提出 ・ 2D図面・3Dモデル・現物からのリバース設計可 対応仕様: ・ スパーギア(外歯) ・ 中心穴、キー溝、Dカット加工対応 ・ 斜め歯、部分歯形状にも対応可 ・ ギア+シャフト一体構造の製作も可能 寸法範囲: ・ 外径:最大Ø150mm ・ 歯幅:5~50mm ・ 材質:SCM440、SKD11、S45Cなど ・ 表面粗さ:Ra 0.8以下(図面準拠) ・ モジュール/ピッチ/プロファイル精度:DIN/JIS準拠 製作プロセス: 1. 図面・3Dデータ・現物ワークを受領 2. 工程設計・見積提示 3. ホブ加工・追加工程(焼入・研削) 4. 測定・検査(CMM・顕微鏡) 5. レポート添付納品(日本語/英語/タイ語対応) 対象業界: ・ 自動車部品(シャフトギア、減速機内ギア) ・ 機械装置・トランスミッション系部品 ・ 自動化装置・サーボ駆動用ギア HANEDAを選ぶ理由: ・ 高精度ギアに求められる±0.01mmレベルに対応 ・ タイ現地での一貫生産+日本人技術者による監修 ・ 既存図面がない場合も3D化・設計対応可能 ・ 顧客の用途に合わせた最適な材料・工程提案が可能

フランジ部品一貫製造

フランジ部品は、配管接続・シャフト結合・機械構造体の要所で用いられる重要部品です。寸法の精度、表面の平面度、ボルト穴配置の正確性が求められ、品質が組立精度やシール性能に直結します。 HANEDA (Thailand)では、厳格な品質管理体制のもと、±0.01mm精度でのCNC旋盤加工・マシニング加工により、高精度なフランジ部品を一貫生産しております。 技術特長: ・ 外径Ø10〜200mmまで対応可能な旋盤加工 ・ ボルト穴加工・キー溝・面取りも同時に対応可 ・ SUS304・SCM440・S45C・アルミ材など多様な素材に対応 ・ 表面粗さRa 0.8以下、平面度・同軸度も管理 ・ CMM・工具顕微鏡による全数検査対応(成績書添付) 対応製品例: ・ センタ穴+ボルト穴付き丸型フランジ ・ ハウジングカバーとしての両面加工フランジ ・ 複数穴あけ+タップ加工を含む特殊形状部品 ・ 旋削+フライス+タップの一貫対応部品 サービスフロー: 1. 図面・3Dデータまたは現物支給 2. 工程設計・見積提示 3. CNC旋盤+MCによる一貫加工 4. 測定・検査(平面度、寸法、穴位置) 5. 成績書添付で納品 対象業界: ・ 自動車・バイク部品(シャフト端・マフラーフランジ) ・ 一般産業機械(ギアボックス・駆動部品) ・ 配管・空圧・油圧システム ・ 高気密性・高強度が求められる装置部品 HANEDAの強み: ・ 日本人エンジニアによる品質監修+タイ国内製造 ・ 20年以上の旋盤・組立経験に基づくノウハウ ・ 図面がない場合もリバース設計で製作対応可能 ・ 日本語・英語・タイ語での技術対応が可能

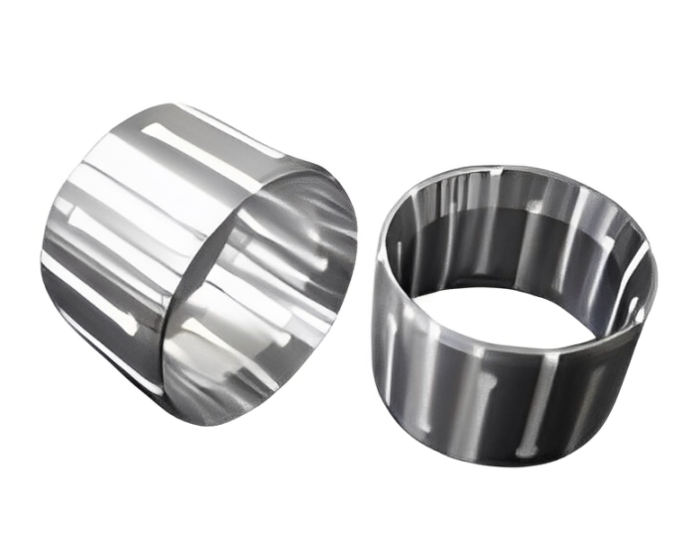

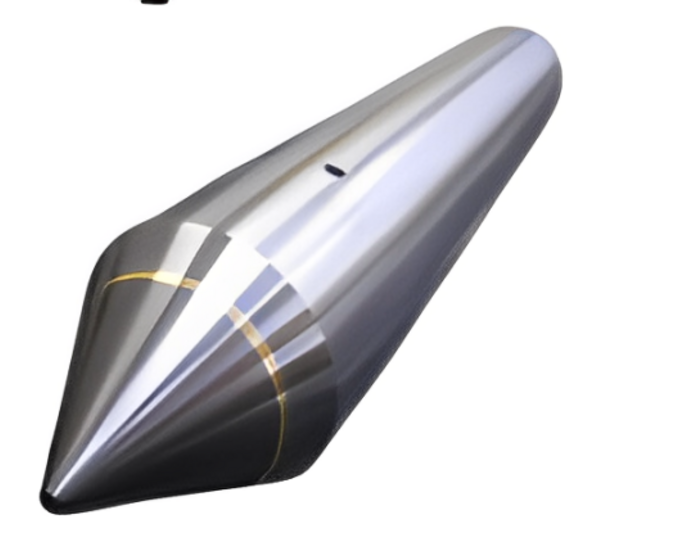

工作機械向けカーバイドセンター、耐摩耗・高荷重対応

旋盤や研削加工において、センターの精度と耐久性は加工品質に直結します。カーバイドセンターは、先端に超硬材(タングステンカーバイド)を使用し、高硬度・高耐摩耗性・長寿命を実現します。 HANEDA (Thailand)では、お客様の図面または仕様に基づき、±0.01mmの芯精度でカーバイドセンターを製作いたします。CNC旋盤や円筒研削盤に最適です。 技術特長: ・ 超硬(HRA86〜92)チップ採用、耐摩耗性に優れる ・ ライブセンター/デッドセンターの両方に対応 ・ 芯精度:±0.01mm以内(用途に応じ調整) ・ 先端角度:60°/90°/カスタム対応可 ・ Φ5〜150mmのワーク固定に対応、連続稼働にも適合 製品仕様: ・ 一般的な60°先端のセンター ・ シャンクの長さ・形状を装置仕様に合わせ設計可 ・ 表面:滑り止め溝有無選択可 ・ 精密研削用の高芯精度タイプも製作可能 製作工程: 1. 図面・仕様の受領 2. カーバイド素材とボディ材質の選定 3. ブレージングまたは圧入による先端組付け 4. 全体旋削+先端精密研削 5. 芯ずれ・ランアウトをCMM/工具顕微鏡で測定 適用分野: ・ 汎用旋盤/CNC旋盤のワーク保持 ・ 円筒研削機(センター固定型) ・ シャフト・アクスル・ロッド等の連続加工 ・ 高荷重・高接触の加工用途 HANEDAを選ぶ理由: ・ 図面/国際規格(DIN/JIS)両方に対応 ・ タイ国内製造で日本品質を実現 ・ 技術者による芯精度保証・検査報告書提出 ・ 小ロット〜量産対応、安定した納期と品質管理

CONTACT

お問い合わせ