SERVICE

สินค้าและบริการการผลิต

สินค้าและบริการการผลิต

10รายการ

กรองตามหมวดหมู่

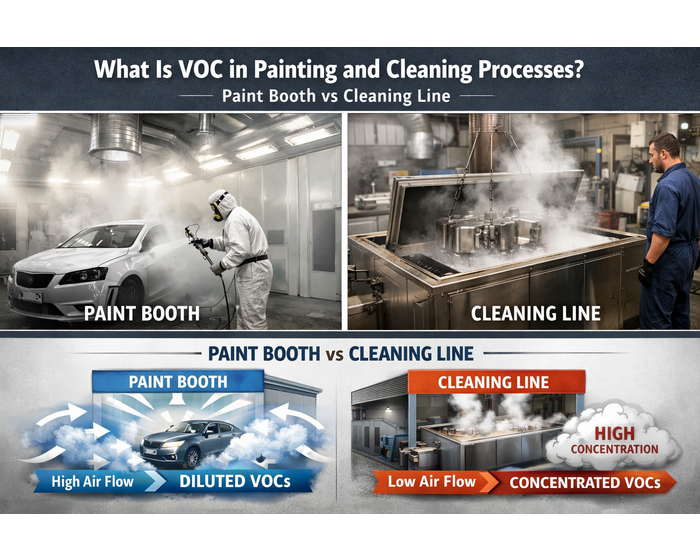

VOC ในกระบวนการพ่นสีและล้างชิ้นงาน คืออะไร? | Paint Booth vs Cleaning Line

🌟 Key Takeaways • VOC จากกระบวนการพ่นสีและล้างชิ้นงานมีแหล่งกำเนิดต่างกัน • Paint Booth มีอากาศจำนวนมาก ทำให้ VOC เจือจางและเกิดต่อเนื่อง • Cleaning Line มี VOC เข้มข้นกว่า และเหมาะกับแนวคิดการกู้คืน • การแบ่งประเภท VOC ให้ชัดเจนช่วยให้เลือกแนวทางจัดการได้ถูกต้อง ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ในโรงงานอุตสาหกรรม กระบวนการผลิตหลายขั้นตอนก่อให้เกิดสารระเหยอินทรีย์ หรือ VOC (Volatile Organic Compounds) ออกสู่บรรยากาศ แม้จะถูกเรียกรวมกันว่า “VOC” แต่ในความเป็นจริง VOC จากแต่ละกระบวนการมีพฤติกรรมและคุณสมบัติแตกต่างกันอย่างมาก โดยเฉพาะระหว่างกระบวนการพ่นสี (Paint Booth) และกระบวนการล้างชิ้นงาน (Cleaning Line) การแยกความเข้าใจตามลักษณะของแต่ละกระบวนการจึงเป็นจุดเริ่มต้นสำคัญของการจัดการ VOC อย่างมีประสิทธิภาพ 🔷 VOC เกิดจากอะไรในกระบวนการพ่นสี (Paint Booth) VOC ใน Paint Booth มีแหล่งกำเนิดหลักจากตัวทำละลายที่เป็นส่วนประกอบของสีและทินเนอร์ ระหว่างการพ่นสี สีบางส่วนจะฟุ้งกระจายออกจากชิ้นงานในรูปของ overspray และระเหยทันทีเมื่อสัมผัสกับอากาศ กระบวนการพ่นสีมักทำงานอย่างต่อเนื่องตามรอบการผลิต และจำเป็นต้องใช้อัตราการไหลของอากาศสูง เพื่อควบคุมกลิ่น ความปลอดภัย และคุณภาพของงานพ่นสี 🔷 ลักษณะของ VOC จาก Paint Booth VOC จาก Paint Booth มีความเข้มข้นต่ำถึงปานกลาง เนื่องจากถูกเจือจางด้วยอากาศจำนวนมาก แต่จะเกิดขึ้นอย่างต่อเนื่องตลอดช่วงเวลาการผลิต ด้วยลักษณะนี้ แนวคิดการจัดการ VOC จาก Paint Booth จึงมุ่งเน้นไปที่การควบคุมและลดการปล่อยสู่บรรยากาศ มากกว่าการนำ VOC กลับมาใช้ซ้ำ 🔷 VOC เกิดจากอะไรในกระบวนการล้างชิ้นงาน (Cleaning Line) VOC ใน Cleaning Line เกิดจากการระเหยของตัวทำละลายภายในถังล้าง รวมถึงกิจกรรมในกระบวนการ เช่น การเปิด–ปิดฝาถัง การเคลื่อนย้ายชิ้นงาน และความร้อนที่ใช้ในระบบ การระเหยมักไม่เกิดตลอดเวลา แต่เกิดเป็นช่วงตามรอบการทำงานหรือแบบ batch 🔷 ลักษณะของ VOC จาก Cleaning Line แม้ปริมาณอากาศในระบบจะต่ำกว่า Paint Booth แต่ VOC จาก Cleaning Line มักมีความเข้มข้นสูงกว่าอย่างชัดเจน อีกทั้งตัวทำละลายจำนวนมากยังคงมีคุณสมบัติที่สามารถนำกลับมาใช้งานได้ ลักษณะนี้ทำให้ VOC จาก Cleaning Line มีศักยภาพสูงในการกู้คืนและรีไซเคิล หากมีระบบที่ออกแบบมาอย่างเหมาะสม 🔷 เปรียบเทียบ VOC ระหว่าง Paint Booth และ Cleaning Line (ภาพรวมเชิงแนวคิด) • แหล่งกำเนิด: สีและทินเนอร์ vs ตัวทำละลายในถังล้าง • ความเข้มข้น VOC: ต่ำ–ปานกลาง vs สูง • ปริมาณอากาศ: สูงมาก vs ต่ำกว่า • รูปแบบการเกิด: ต่อเนื่อง vs เป็นช่วง • แนวคิดจัดการ: ควบคุมการปล่อย vs กู้คืนและนำกลับมาใช้ซ้ำ จากการเปรียบเทียบจะเห็นได้ว่า VOC จากทั้งสองกระบวนการมีพฤติกรรมแตกต่างกันอย่างชัดเจน การใช้แนวทางจัดการแบบเดียวกันกับทุกกระบวนการจึงอาจไม่เหมาะสม การออกแบบระบบควรอิงจากลักษณะจริงของ VOC ในแต่ละขั้นตอนของการผลิต 📘 Summary VOC จาก Paint Booth และ Cleaning Line มีแหล่งกำเนิดและลักษณะการเกิดต่างกัน การแบ่งความเข้าใจตามกระบวนการช่วยให้โรงงานเลือกแนวทางจัดการที่เหมาะสม ทั้งด้านสิ่งแวดล้อมและต้นทุนการดำเนินงาน 📥 CTA หากต้องการต่อยอดความเข้าใจ บริษัท MORIKAWA Co., Ltd. ซึ่งมีประสบการณ์ด้านการจัดการ VOC ในกระบวนการอุตสาหกรรม แนะนำให้อ่านบทความ Advance ที่เกี่ยวข้องด้านล่างเพื่อเชื่อมโยงสู่การใช้งานจริง 🔗 Cluster Internal Link • Core Content: https://prime.nc-net.com/104303/th/product/detail/224957 • Advance Knowledge: https://prime.nc-net.com/104303/th/product_others/detail_goods/27705 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q: VOC จาก Paint Booth แตกต่างจาก Cleaning Line อย่างไร? A: Paint Booth มี VOC เจือจางจากอากาศปริมาณมากและเกิดต่อเนื่อง ขณะที่ Cleaning Line มี VOC เข้มข้นและเกิดเป็นช่วง Q: กระบวนการใดมีศักยภาพในการกู้คืน VOC มากกว่า? A: Cleaning Line เนื่องจาก VOC มีความเข้มข้นสูงและตัวทำละลายยังใช้งานได้ Q: เหตุใดจึงไม่ควรใช้ระบบจัดการ VOC แบบเดียวกันทุกกระบวนการ? A: เพราะแหล่งกำเนิดและพฤติกรรมของ VOC แตกต่างกัน ส่งผลต่อประสิทธิภาพและต้นทุนของระบบ 📚 Glossary (Key Terms) • VOC (Volatile Organic Compounds): สารระเหยอินทรีย์ที่เกิดจากตัวทำละลายในกระบวนการอุตสาหกรรม • Paint Booth: ระบบหรือพื้นที่สำหรับการพ่นสีที่มีการควบคุมอากาศ • Cleaning Line: กระบวนการล้างชิ้นงานด้วยตัวทำละลาย • Overspray: สีที่ฟุ้งกระจายออกจากชิ้นงานระหว่างการพ่น 📖 Reference • https://prime.nc-net.com/104303/th/product/detail/224957 🔒 Trust เนื้อหานี้ผ่านการตรวจสอบโดย 森川 毅 (Tsuyoshi Morikawa) จากบริษัท MORIKAWA Co., Ltd. เพื่อยืนยันความถูกต้องของข้อมูลเชิงวิชาการ #VOC #PaintBooth #CleaningLine #อุตสาหกรรม #สิ่งแวดล้อม #ตัวทำละลาย #โรงงาน #AirEmission #IndustrialProcess #EnvironmentalControl 📆 Updated: 2025-12-23

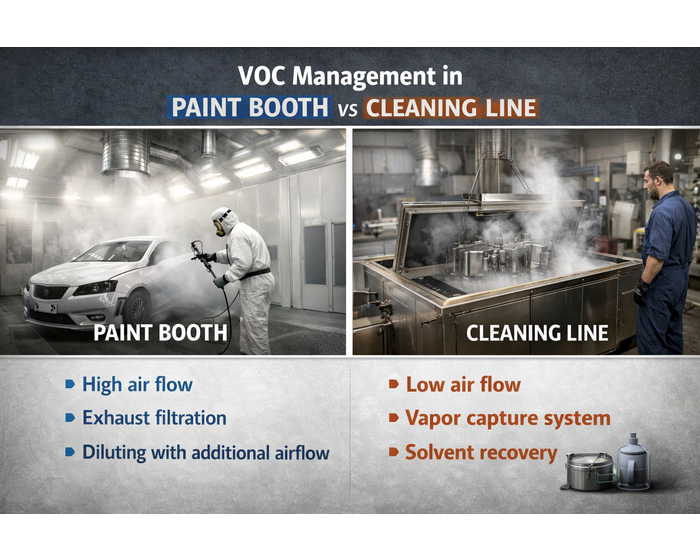

การจัดการ VOC ใน Paint Booth ต่างจาก Cleaning Line อย่างไร | แนวคิดเลือกระบบให้เหมาะกับกระบวนการ

🌟 Key Takeaways • VOC จาก Paint Booth และ Cleaning Line มีพฤติกรรมต่างกัน จึงไม่ควรใช้ระบบจัดการแบบเดียวกัน • Paint Booth ต้องเน้นควบคุมการปล่อยและกลิ่น เนื่องจากอากาศมีปริมาณมาก • Cleaning Line มี VOC เข้มข้น เหมาะกับการกู้คืนเพื่อลดต้นทุนตัวทำละลาย • การแยกกลยุทธ์ตามกระบวนการช่วยให้ทั้งผ่านข้อกำหนดและคุ้มค่าเชิงเศรษฐศาสตร์ ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ในหลายโรงงานอุตสาหกรรม การจัดการ VOC มักเริ่มจากแนวคิด “ใช้ระบบเดียวให้ครอบคลุมทั้งโรงงาน” เพื่อความสะดวกในการออกแบบและดูแลรักษา แต่ในทางปฏิบัติ วิธีนี้มักให้ผลลัพธ์ไม่ตรงเป้า บางกระบวนการผ่านข้อกำหนดด้านสิ่งแวดล้อมแต่มีต้นทุนสูงเกินจำเป็น ขณะที่บางกระบวนการควบคุมต้นทุนได้ดีแต่ไม่สามารถควบคุมการปล่อย VOC ได้อย่างมีประสิทธิภาพ สาเหตุหลักคือ VOC จากแต่ละกระบวนการมีลักษณะต่างกันตั้งแต่ต้นทาง 🔷 ความแตกต่างเชิงกระบวนการ: จุดเริ่มต้นของปัญหา ในกระบวนการพ่นสี (Paint Booth) จำเป็นต้องใช้อากาศไหลเวียนในปริมาณสูงเพื่อความปลอดภัย การควบคุมกลิ่น และคุณภาพผิวงาน ผลคือ VOC ถูกเจือจางในอากาศจำนวนมาก และเกิดขึ้นอย่างต่อเนื่องตลอดช่วงการผลิต ในทางตรงกันข้าม กระบวนการล้างชิ้นงาน (Cleaning Line) ใช้ตัวทำละลายโดยตรง VOC จึงเกิดจากการระเหยของตัวทำละลายในถังล้าง การเปิด–ปิดระบบ หรือช่วงที่มีความร้อน การเกิด VOC มักเป็นช่วง และมีความเข้มข้นสูงกว่าอย่างชัดเจน 🔷 แนวคิดการจัดการ VOC ใน Paint Booth เป้าหมายหลักของ Paint Booth คือการควบคุมการปล่อย VOC ลดกลิ่นรบกวน และปฏิบัติตามข้อกำหนดด้านสิ่งแวดล้อม เหตุผลสำคัญคือ ปริมาณอากาศที่สูงมากทำให้การกู้คืนตัวทำละลายไม่คุ้มค่าเชิงเศรษฐศาสตร์ แนวทางที่เหมาะสมจึงเป็นระบบควบคุมการปล่อยที่อิงกับการระบายอากาศเป็นหลัก ตัวชี้วัดที่ควรพิจารณา ได้แก่ ค่า VOC ปลายปล่อง กลิ่น และความเสถียรของสภาพอากาศภายในบูธ 🔷 แนวคิดการจัดการ VOC ใน Cleaning Line สำหรับ Cleaning Line เป้าหมายหลักคือการลดการสูญเสียและนำตัวทำละลายกลับมาใช้ใหม่ เนื่องจาก VOC มีความเข้มข้นสูงและยังคงมีคุณภาพในการใช้งาน แนวทางที่เหมาะสมคือระบบกู้คืนหรือรีไซเคิลตัวทำละลาย ตัวชี้วัดสำคัญในกรณีนี้ ได้แก่ อัตราการกู้คืน การลดการจัดซื้อสารเคมีใหม่ และค่าใช้จ่ายต่อหน่วยการผลิต 🔷 ตารางเปรียบเทียบเชิงการตัดสินใจ (แนวคิด) • ลักษณะ VOC: เจือจาง vs เข้มข้น • ปริมาณอากาศ: สูงมาก vs ต่ำกว่า • รูปแบบการเกิด: ต่อเนื่อง vs เป็นช่วง • เป้าหมายหลัก: ควบคุมการปล่อย vs กู้คืนและประหยัดต้นทุน • KPI หลัก: Emission / Odor vs Recovery / Cost Saving จากประสบการณ์เชิงอุตสาหกรรม โรงงานที่แยกแนวทางจัดการ VOC ตามลักษณะของแต่ละกระบวนการมักควบคุมค่าใช้จ่ายรวมได้ดีกว่า เนื่องจากไม่ลงทุนเกินจำเป็นในจุดที่ไม่คุ้มค่า และสามารถสร้างมูลค่าเพิ่มจากการกู้คืนตัวทำละลายในจุดที่มีศักยภาพจริง 🔷 Implications & Next Step: Hybrid Strategy หากโรงงานมีทั้ง Paint Booth และ Cleaning Line แนวทางที่เหมาะสมคือการวางกลยุทธ์แบบผสมผสาน • จุดที่ต้องใช้อากาศปริมาณมาก → เน้นการควบคุมการปล่อย • จุดที่ VOC เข้มข้น → เน้นการกู้คืนและรีไซเคิล แนวคิดนี้ช่วยให้การจัดการ VOC ไม่ได้เป็นเพียงการ “ผ่านข้อกำหนด” แต่ยังช่วยควบคุมต้นทุนและเพิ่มความยั่งยืนของกระบวนการผลิตในระยะยาว 📘 Summary การจัดการ VOC ใน Paint Booth และ Cleaning Line ต้องใช้แนวคิดที่แตกต่างกันตามลักษณะของกระบวนการ การแยกกลยุทธ์อย่างเหมาะสมช่วยให้โรงงานทั้งปฏิบัติตามกฎหมาย ควบคุมต้นทุน และใช้ทรัพยากรได้อย่างมีประสิทธิภาพ 📥 CTA สำหรับการเชื่อมโยงแนวคิดนี้สู่การใช้งานจริง บริษัท MORIKAWA Co., Ltd. ซึ่งมีประสบการณ์ด้านการจัดการ VOC ในกระบวนการอุตสาหกรรม แนะนำให้ศึกษาหัวข้อ Core Content และ Advance Knowledge ที่เกี่ยวข้องเพื่อการออกแบบระบบที่เหมาะสม 🔗 Cluster Internal Link • Core Content: https://prime.nc-net.com/104303/th/product/detail/224957 • Basic Knowledge: https://prime.nc-net.com/104303/th/product_others/detail_goods/27704 ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー ❓ FAQ Q: ทำไม Paint Booth ไม่เหมาะกับการกู้คืน VOC? A: เพราะมีอากาศปริมาณมาก ทำให้ VOC เจือจางและไม่คุ้มค่าเชิงเศรษฐศาสตร์ในการกู้คืน Q: Cleaning Line ให้ผลตอบแทนจากการกู้คืน VOC อย่างไร? A: ช่วยลดการสูญเสียตัวทำละลาย ลดการซื้อสารเคมีใหม่ และลดต้นทุนต่อหน่วยผลิต Q: โรงงานควรเริ่มจากจุดใดในการวางแผน VOC? A: เริ่มจากการแยกกระบวนการและทำความเข้าใจลักษณะ VOC ของแต่ละขั้นตอน 📚 Glossary (Key Terms) • VOC (Volatile Organic Compounds): สารระเหยอินทรีย์ที่เกิดจากตัวทำละลายในกระบวนการอุตสาหกรรม • Paint Booth: ระบบพ่นสีที่มีการควบคุมการไหลของอากาศ • Cleaning Line: กระบวนการล้างชิ้นงานด้วยตัวทำละลาย • Hybrid Strategy: แนวทางผสมผสานที่ใช้วิธีจัดการแตกต่างกันตามลักษณะกระบวนการ 📖 Reference • https://prime.nc-net.com/104303/th/product/detail/224957 🔒 Trust เนื้อหานี้ผ่านการตรวจสอบโดย 森川 毅 (Tsuyoshi Morikawa) จากบริษัท MORIKAWA Co., Ltd. เพื่อยืนยันความถูกต้องของข้อมูลเชิงวิชาการ #VOC #PaintBooth #CleaningLine #VOCManagement #IndustrialProcess #EnvironmentalControl #SolventRecovery #โรงงานอุตสาหกรรม #สิ่งแวดล้อม #CostEfficiency 📆 Updated: 2025-12-23

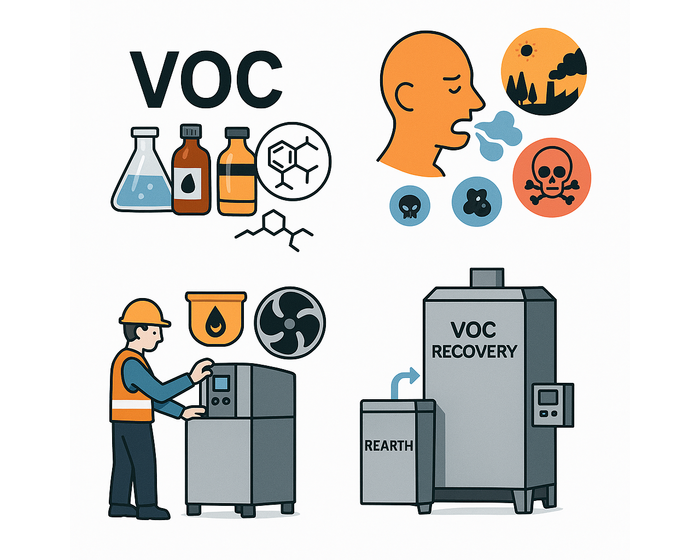

VOC คืออะไร? ทำไมอุตสาหกรรมควรใส่ใจสารระเหยนี้|ผลกระทบและทางแก้สำหรับโรงงาน

■ VOC คืออะไร? VOC ย่อมาจาก Volatile Organic Compounds (สารอินทรีย์ระเหยง่าย) คือกลุ่มสารประกอบอินทรีย์ที่ระเหยกลายเป็นไอได้ง่ายที่อุณหภูมิห้อง และพบในรูปแบบไอในอากาศ โดยมากพบในอุตสาหกรรมที่ใช้: ‐ ตัวทำละลาย (Solvents) ‐ สี และสารเคลือบ ‐ กาว น้ำยาล้าง ‐ กระบวนการพิมพ์ หรือผลิตอิเล็กทรอนิกส์ ตัวอย่าง VOC ที่พบบ่อย: Toluene, Xylene, Acetone, Methanol, IPA, Formaldehyde ======================== ■ VOC มีผลกระทบอะไร? 1. ต่อสุขภาพ VOC หลายชนิดส่งผลเสียต่อสุขภาพ เช่น: ‐ ระคายเคืองตา ผิวหนัง และระบบหายใจ ‐ เวียนศีรษะ หอบหืด ‐ เพิ่มความเสี่ยงโรคมะเร็งจากการสะสมระยะยาว 2. ต่อสิ่งแวดล้อม VOC เป็นหนึ่งในต้นเหตุของ โอโซนระดับพื้นผิว (Ground-level Ozone) และ PM2.5 ส่งผลต่อ: ‐ คุณภาพอากาศ ‐ ปัญหาสิ่งแวดล้อมระยะยาว 3. ต่อกฎหมาย ประเทศไทยและอีกหลายประเทศออกข้อกำหนดควบคุม VOC เช่น: ‐ ข้อจำกัดตามประเภทอุตสาหกรรม ‐ ข้อกำหนด ISO 14001 ‐ ข้อร้องเรียนจากชุมชนใกล้โรงงาน ======================== ■ อุตสาหกรรมควรจัดการ VOC อย่างไร? 1. ลดการใช้สารต้นทาง: ใช้วัตถุดิบสูตรน้ำ หรือสารที่ปลอดภัยกว่า 2. ควบคุมการระบาย: ติดตั้งระบบระบายอากาศ หรือแยกพื้นที่ใช้งาน 3. กู้คืน (Recovery): ใช้อุปกรณ์ดักจับและนำ VOC กลับมาใช้ 4. ตรวจวัด: ใช้เครื่องมือตรวจวัดค่าความเข้มข้นของ VOC ผลลัพธ์: ลดต้นทุน ลดความเสี่ยง ลดผลกระทบสิ่งแวดล้อม ======================== ■ ทำไมต้องมีระบบกู้คืน VOC? ระบบ VOC Recovery ช่วยดักจับและนำ VOC กลับมาใช้งานผ่านเทคโนโลยี: ‐ Adsorption (ดูดซับ) ‐ Condensation (ควบแน่น) ข้อดี: ‐ ลดการสูญเสียของตัวทำละลาย (ลดต้นทุน) ‐ ลดการปล่อยมลพิษ ‐ สอดคล้องกฎหมายสิ่งแวดล้อม ‐ ส่งเสริมภาพลักษณ์องค์กรด้าน CSR ======================== ■ แนะนำ: ระบบกู้คืน VOC “REARTH®” จาก MORIKAWA Co., Ltd. MORIKAWA Co., Ltd. ผู้เชี่ยวชาญด้านระบบกู้คืน VOC นำเสนอ REARTH® Series ที่เหมาะกับอุตสาหกรรมใช้สารระเหย เช่น IPA, Toluene, Acetone จุดเด่นของ REARTH®: ‐ ประสิทธิภาพสูง ใช้งานต่อเนื่อง ‐ ระบบอัตโนมัติ ปลอดภัย ‐ ติดตั้งง่าย ขนาดกะทัดรัด ‐ ได้รับการสนับสนุนด้านเทคนิคในไทยโดย T.I.T. ELECTRONICS CO., LTD. REARTH® ช่วยโรงงานลดต้นทุนการใช้สารเคมี พร้อมยกระดับมาตรฐานด้านสิ่งแวดล้อมอย่างยั่งยืน ▶ รายละเอียดเพิ่มเติม โปรดดาวน์โหลด PDF หรือสอบถามเราได้โดยตรงครับ ======================== #VOC #อุปกรณ์กู้คืนVOC #โรงงานปลอดภัย #สิ่งแวดล้อมโรงงาน #VOCRecovery #REARTH #MORIKAWA #ลดสารระเหย #CSRโรงงาน #PM25

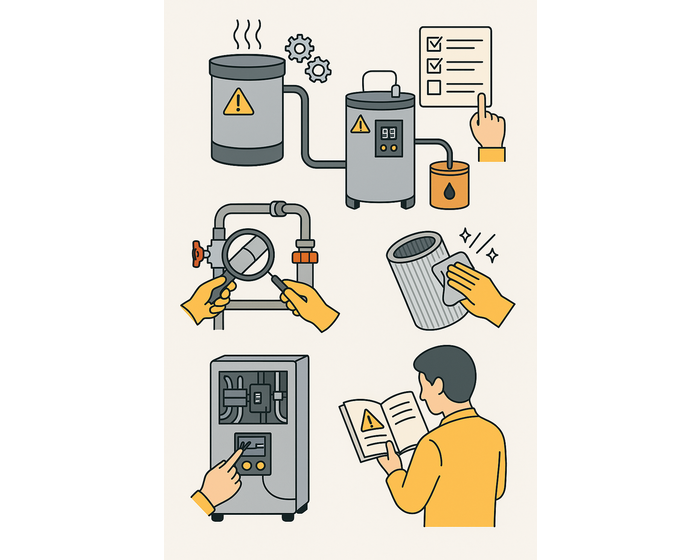

วิธีติดตั้ง REARTH® ระบบกู้คืน VOC ให้มีประสิทธิภาพสูงสุด | ลด VOC ได้จริง ติดตั้งง่าย ปลอดภัย

1. REARTH® คืออะไร และทำไมการติดตั้งถึงสำคัญ REARTH® เป็นระบบกู้คืนไอระเหยของตัวทำละลายอินทรีย์ (VOC Recovery System) จาก MORIKAWA Co., Ltd. ประเทศญี่ปุ่น ใช้เทคโนโลยี Adsorption–Condensation หรือดูดซับและควบแน่น เพื่อนำ VOC เช่น ทินเนอร์ เอทานอล หรือ IPA ที่ใช้ในโรงงาน กลับมาใช้ใหม่ได้อย่างมีประสิทธิภาพ การติดตั้งระบบนี้อย่างเหมาะสม ส่งผลโดยตรงต่อ: - อัตราการกู้คืน VOC ที่สูงกว่า 90% - ความเสถียรและอายุการใช้งานของเครื่อง - ความปลอดภัยของผู้ใช้งาน - การปฏิบัติตามมาตรฐาน ISO14001 และข้อบังคับของภาครัฐ ======================== 2. ปัจจัยสำคัญที่ส่งผลต่อประสิทธิภาพของระบบ REARTH® ● การวางตำแหน่งเครื่อง - ควรใกล้แหล่งกำเนิด VOC เพื่อลดการสูญเสีย - มีระบบระบายอากาศที่ดี ลดความเสี่ยงจาก VOC สะสม - ควบคุมอุณหภูมิภายนอกไม่ให้เกิน 35°C เพื่อเสถียรภาพของระบบ ● ระบบท่อและลม - ใช้ท่อชนิดทน VOC เช่น PVC หรือ SUS - ลดความยาวและโค้งของท่อให้มากที่สุด - พัดลมดูดอากาศต้องมี CFM ตามที่ระบุในคู่มือ ● การควบคุมอุณหภูมิและความชื้น - ควรให้อากาศเข้าสู่ระบบที่อุณหภูมิต่ำกว่า 30°C - ควบคุม RH ให้น้อยกว่า 60% เพื่อยืดอายุของวัสดุดูดซับ ======================== 3. ขั้นตอนการติดตั้งที่แนะนำ 1. สำรวจพื้นที่และตรวจสอบระบบไฟฟ้าและลม 2. ติดตั้งท่อดูด VOC จากแหล่งปล่อยไปยัง REARTH® 3. ติดตั้งระบบทำความเย็นให้พร้อมใช้งาน 4. เชื่อมต่อแผงควบคุมโดยวิศวกรที่ได้รับใบอนุญาต 5. ทดสอบระบบร่วมกับตัวแทนจำหน่ายในไทย เช่น T.I.T. ELECTRONICS CO., LTD. ======================== 4. ข้อผิดพลาดที่ควรหลีกเลี่ยง - ติดตั้งในที่อุณหภูมิสูงหรือชื้นเกินไป - ใช้วัสดุท่อหรือพัดลมที่ไม่ทน VOC - ไม่มีระบบกรองอากาศเบื้องต้น - ขาดอุปกรณ์วัดแรงดันหรือ CFM - ไม่มี SOP หรือการอบรมเจ้าหน้าที่ ======================== 5. จุดเด่นของ REARTH® จาก MORIKAWA Co., Ltd. - ระบบดูดซับขั้นสูง รองรับตัวทำละลายหลายชนิด - โครงสร้างกะทัดรัด เหมาะกับพื้นที่จำกัด - ระบบควบคุมอัตโนมัติ พร้อมเซ็นเซอร์ตรวจวัดผิดปกติ - บริการหลังการขายจากตัวแทนในไทย การเลือก REARTH® พร้อมการติดตั้งที่ถูกวิธี ช่วยให้โรงงานของคุณลด VOC ได้อย่างมีประสิทธิภาพ คุ้มค่า ปลอดภัย และเป็นมิตรต่อสิ่งแวดล้อม 🔍รายละเอียดเพิ่มเติม โปรดดาวน์โหลด PDF หรือสอบถามเราได้โดยตรงครับ ======================== VOCRecovery #REARTH #ระบบกู้คืนตัวทำละลาย #สิ่งแวดล้อมโรงงาน #โรงงานปลอดVOC #โรงงานญี่ปุ่น #เครื่องบำบัดอากาศ #อุตสาหกรรมอิเล็กทรอนิกส์ #TITElectronics #MORIKAWA

ต้องใช้ตัวทำละลายเยอะในกระบวนการผลิต | เริ่มรีไซเคิลอย่างไรให้คุ้มค่าทั้งต้นทุนและสิ่งแวดล้อม

การรีไซเคิลตัวทำละลายภายในโรงงานคือทางออกที่ช่วยลดต้นทุนอย่างเห็นได้ชัด และยังช่วยให้โรงงานผ่านเกณฑ์ด้านสิ่งแวดล้อมได้ง่ายขึ้น พร้อมควบคุมคุณภาพสารเคมีได้อย่างต่อเนื่อง ======================== 1. ปัญหาของการใช้ตัวทำละลายจำนวนมากในโรงงาน อุตสาหกรรมสี หมึกพิมพ์ เคมี อิเล็กทรอนิกส์ และเวชภัณฑ์ มักใช้ตัวทำละลายเป็นจำนวนมากในกระบวนการผลิต ซึ่งมาพร้อมปัญหาหลัก 3 ข้อ: - ❌ ต้นทุนสูงจากการซื้อใหม่และค่ากำจัดของเสีย - ❌ ความเสี่ยงต่อสุขภาพพนักงาน - ❌ ความกดดันด้านกฎหมายสิ่งแวดล้อม (เช่น ISO 14001, VOC control) แนวทางแก้ปัญหาที่ยั่งยืนคือ “รีไซเคิลตัวทำละลายใช้แล้วภายในโรงงาน” เพื่อนำกลับมาใช้ซ้ำได้อย่างปลอดภัย ======================== 2. ระบบรีไซเคิลตัวทำละลายทำงานอย่างไร? เครื่องรีไซเคิลทำงานโดยใช้ “การกลั่นแบบระบบปิด” ดังนี้: - ตัวทำละลายที่ปนเปื้อนจะถูกให้ความร้อนจนระเหย - ไอบริสุทธิ์จะถูกควบแน่นกลับมาเป็นของเหลว - สิ่งสกปรกจะตกค้างในถังแยกต่างหาก เหมาะสำหรับสารทั่วไป เช่น IPA, MEK, Acetone, Toluene, Xylene และอื่นๆ เครื่องรุ่นใหม่ควบคุมอุณหภูมิและแรงดันอัตโนมัติ ใช้งานง่ายและปลอดภัย ======================== 3. จะเริ่มรีไซเคิลในโรงงานของคุณอย่างไร? ขั้นตอนแนะนำ: - ✅ ตรวจสอบปริมาณการใช้ตัวทำละลาย (แนะนำหากใช้เกิน 300 ลิตร/เดือน) - ✅ คำนวณความคุ้มทุน (ROI คืนทุนภายใน 1–2 ปี) - ✅ เลือกเครื่องให้เหมาะสมกับปริมาณงานและชนิดสารเคมี - ✅ อบรมทีมงานด้านการใช้งานและความปลอดภัย ======================== 4. ความเข้าใจผิดที่ควรรู้ - ❌ “รีไซเคิลไม่คุ้มค่า” → เครื่องยุคใหม่รีไซเคิลได้ถึง 90–95% - ❌ “เครื่องใช้งานยาก” → ระบบอัตโนมัติ ใช้งานง่ายแม้ไม่ใช่ช่างเทคนิค - ❌ “ใช้ได้แค่สารบางชนิด” → เครื่องรองรับจุดเดือดสูงและสารหลากหลาย ======================== 5. ข้อดีของระบบรีไซเคิลตัวทำละลาย - 💰 ลดต้นทุนการซื้อสารใหม่ - 🧴 ควบคุมคุณภาพของตัวทำละลายที่ใช้งานซ้ำ - 🌱 ลดของเสียที่ต้องกำจัด ลด VOC - 🛡️ ปลอดภัยกับพนักงานและสิ่งแวดล้อม - ✅ ผ่านเกณฑ์ตรวจโรงงานและมาตรฐาน ISO ได้ง่ายขึ้น 📎 หากต้องการข้อมูลเชิงเทคนิคหรือขอใบเสนอราคา สามารถดาวน์โหลด PDF หรือติดต่อทีมที่ปรึกษาได้ทันที ======================== #รีไซเคิลตัวทำละลาย #ระบบกลั่นIPA #ลดต้นทุนโรงงาน #กลั่นสารเคมี #Sustainabilityโรงงาน #ความปลอดภัยในโรงงาน #ฟื้นฟูตัวทำละลาย #เครื่องกลั่นอุตสาหกรรม #ลดVOC #โรงงานรักษ์สิ่งแวดล้อม

ทำไมโรงงานควรใช้ระบบรีไซเคิลตัวทำละลาย | มันทำงานอย่างไร?

ระบบรีไซเคิลตัวทำละลายอัตโนมัติช่วยให้โรงงานนำตัวทำละลายที่ใช้แล้วกลับมาใช้งานใหม่ ลดต้นทุน ลดขยะสารเคมี และรักษาสิ่งแวดล้อม โดยไม่ต้องพึ่งโครงสร้างซับซ้อน ======================== 1. ทำไมต้องรีไซเคิลตัวทำละลาย? โรงงานอุตสาหกรรมหลายประเภท เช่น อิเล็กทรอนิกส์ เคมี พิมพ์ หรือชุบโลหะ ต้องใช้ตัวทำละลาย (เช่น ไซลีน, IPA, อะซิโตน) ในกระบวนการล้างหรือผสม หลังใช้งาน ตัวทำละลายเหล่านี้จะกลายเป็น “ของเสีย” ที่ต้องกำจัด ทั้งค่าใช้จ่ายและภาระด้านกฎหมาย การรีไซเคิลช่วยเปลี่ยน “ของเสีย” เป็นทรัพยากรที่สามารถนำกลับมาใช้ใหม่ ลดต้นทุนทั้งค่าซื้อและค่ากำจัด และส่งผลดีต่อภาพลักษณ์โรงงาน ======================== 2. เครื่องรีไซเคิลตัวทำละลายทำงานอย่างไร? หลักการคล้ายกับการต้มน้ำให้กลายเป็นไอ แล้วควบแน่นกลับเป็นน้ำโดยควบคุมอุณหภูมิและแรงดัน ระบบจะ: ‐ อุ่นของเสียจนระเหยกลายเป็นไอ ‐ ควบแน่นให้กลับเป็นของเหลวตัวทำละลาย ‐ สิ่งสกปรกที่เหลือจะอยู่ด้านล่างของถัง (สามารถทิ้งได้ง่าย) กระบวนการทั้งหมดทำในระบบปิดที่ควบคุมได้ ทำให้ปลอดภัยและแม่นยำ ======================== 3. ใช้งานง่าย ไม่ต้องยุ่งยาก ‐ แค่ใส่ของเสียเข้าเครื่องแล้วตั้งค่าอุณหภูมิ ‐ เครื่องจะทำงานเองอัตโนมัติจนจบ ‐ มีถุงรองเศษของแข็ง และวาล์วระบายน้ำ เพื่อจัดการของเหลวและคราบอย่างปลอดภัย ======================== 4. ประสิทธิภาพขึ้นอยู่กับอะไร? ‐ จุดเดือดของตัวทำละลาย เป็นตัวกำหนดอุณหภูมิกลั่น ‐ ถ้าเครื่องควบคุมอุณหภูมิได้แม่น เช่น Morikawa, สามารถรีไซเคิลสารที่คุณลักษณะสูงได้มากถึง 80–95% ของปริมาณที่ใส่เข้าไป ======================== 5. ทำไมเลือก Morikawa? Morikawa เป็นผู้เชี่ยวชาญด้านเครื่องรีไซเคิลตัวทำละลาย ‐ ขนาดกะทัดรัด ใช้พื้นที่น้อย แต่รีไซเคิลได้จำนวนมาก ‐ ระบบควบคุมอัตโนมัติ ใช้งานง่าย แม้ไม่ใช่ช่าง ‐ ช่วยลดต้นทุนทั้งเรื่องซื้อสารและกำจัดของเสีย ‐ เสริมภาพลักษณ์โรงงานที่ใส่ใจสิ่งแวดล้อม 📎 ดาวน์โหลดโบรชัวร์ PDF 📞 สอบถามข้อมูลเพิ่มเติมหรือนัดสาธิตได้ทันที ======================== #SolventRecycler #รีไซเคิลสารเคมี #ลดต้นทุนโรงงาน #ลดVOC #เครื่องกลั่นสารเคมี #โรงงานรักษ์สิ่งแวดล้อม #Morikawa #TITElectronics

ระบบรีไซเคิลตัวทำละลายอัตโนมัติ คืออะไร | ลดต้นทุน-ลดของเสีย สำหรับโรงงานยุคใหม่

ระบบรีไซเคิลตัวทำละลายอัตโนมัติช่วยให้โรงงานสามารถแยกสารปนเปื้อนออกจากตัวทำละลายที่ใช้แล้ว เพื่อนำกลับมาใช้ซ้ำได้หลายรอบ ลดทั้งต้นทุนของสารเคมีใหม่และปริมาณของเสียอันตราย พร้อมตอบสนองข้อกำหนดด้านสิ่งแวดล้อมอย่างครบถ้วน ======================== 🔧 ระบบรีไซเคิลตัวทำละลายอัตโนมัติ คืออะไร? คืออุปกรณ์ที่ทำหน้าที่แยกน้ำมัน จาระบี หรือเศษชิ้นงานออกจากตัวทำละลายที่ใช้แล้ว โดยใช้กระบวนการกลั่นในระบบปิดอัตโนมัติ ควบคุมอุณหภูมิและแรงดันอย่างแม่นยำ เพื่อคืนสภาพสารให้สะอาดและนำกลับมาใช้ซ้ำ ======================== ✅ 5 ข้อดีของระบบรีไซเคิลตัวทำละลาย 1. ลดต้นทุนการซื้อสารเคมีใหม่ รีไซเคิลได้มากถึง 80–95% ของตัวทำละลายที่ใช้แล้ว 2. ลดค่ากำจัดของเสียอันตราย ลดภาระในการจัดการของเสียตามกฎหมาย 3. เพิ่มความปลอดภัยในโรงงาน ลดการสัมผัสสารเคมีของพนักงานในระบบปิด 4. รักษาสิ่งแวดล้อม ลดการปล่อย VOCs และสนับสนุนนโยบาย CSR/ESG 5. ผ่านมาตรฐาน ISO และข้อกำหนดรัฐ สอดคล้องกับข้อกำหนดด้านสิ่งแวดล้อมทั้งในไทยและสากล ======================== 🏭 อุตสาหกรรมที่เหมาะสม - อิเล็กทรอนิกส์ - แม่พิมพ์และโลหะ - การพิมพ์ - ยานยนต์ - โรงงานล้างอุปกรณ์ ======================== 🤝 ทำไมต้อง MORIKAWA Co., Ltd.? ผู้นำด้านเทคโนโลยีสิ่งแวดล้อมจากญี่ปุ่น ให้บริการเครื่องรีไซเคิลตัวทำละลายพร้อมคุณสมบัติ: - ระบบควบคุมอัตโนมัติ ใช้งานง่าย - วัสดุทนการกัดกร่อน อายุใช้งานยาว - รองรับปริมาณตั้งแต่ขนาดเล็กถึงขนาดอุตสาหกรรม - มีทีมเทคนิคในไทยให้บริการครบวงจร 📎 ดาวน์โหลดโบรชัวร์ PDF 📞 สอบถามรายละเอียดเพิ่มเติมหรือนัดสาธิตได้ทันที ======================== #SolventRecycler #รีไซเคิลตัวทำละลาย #เครื่องกลั่นตัวทำละลาย #โรงงานสี #โรงงานอิเล็กทรอนิกส์ #ลดVOC #CSRโรงงาน #สิ่งแวดล้อมอุตสาหกรรม

Solvent Recycler สำหรับโรงงานสีและเคลือบผิว | ลดของเสียและรักษาสิ่งแวดล้อม

Solvent Recycler คือโซลูชันที่ช่วยให้โรงงานผลิตสีและสารเคลือบผิวสามารถลดต้นทุน ลดของเสีย และปฏิบัติตามมาตรฐานสิ่งแวดล้อมได้อย่างมีประสิทธิภาพ โดยสามารถรีไซเคิลตัวทำละลายที่ใช้แล้ว เช่น ไซลีน ทินเนอร์ และอะซิโตน ให้กลับมาใช้งานใหม่ได้ทันที ======================== 🔍 ทำไมโรงงานผลิตสีและเคลือบผิวควรใช้ Solvent Recycler? 1. ลดต้นทุนการใช้ตัวทำละลาย ตัวทำละลาย เช่น ไซลีน หรือ IPA มีราคาสูงและใช้ในปริมาณมากในกระบวนการผลิตและทำความสะอาด การใช้ Solvent Recycler จะช่วยให้สามารถนำตัวทำละลายที่ใช้แล้วกลับมาใช้ใหม่ ลดค่าใช้จ่ายได้หลายหมื่นบาทต่อเดือน 2. ลดปริมาณของเสียและการปล่อยมลพิษ กระบวนการผลิตสีและเคลือบผิวสร้างของเสียที่ต้องจัดการอย่างถูกต้อง เครื่องรีไซเคิลช่วยลด VOCs (สารอินทรีย์ระเหยง่าย) ที่ปล่อยสู่อากาศ และลดภาระในการกำจัดของเสียที่เป็นอันตราย 3. ปรับปรุงประสิทธิภาพการผลิต ลดเวลาหยุดสายการผลิตสำหรับการเปลี่ยนตัวทำละลายหรือจัดการของเสีย เครื่องรีไซเคิลช่วยให้โรงงานสามารถหมุนเวียนตัวทำละลายได้อย่างต่อเนื่อง 4. รักษาคุณภาพของผลิตภัณฑ์ ตัวทำละลายที่ผ่านการรีไซเคิลจากเครื่อง Solvent Recycler มีความบริสุทธิ์สูง ไม่ส่งผลต่อคุณภาพของผลิตภัณฑ์สีและสารเคลือบผิว 5. ปฏิบัติตามข้อกำหนดด้านสิ่งแวดล้อม ช่วยให้โรงงานสามารถผ่านเกณฑ์ ISO 14001 และข้อกำหนดด้านการควบคุม VOC และของเสียอันตรายได้อย่างง่ายดาย ======================== 🔄 แนะนำผลิตภัณฑ์: Solvent Recycler จาก MORIKAWA Co., Ltd. เครื่องรีไซเคิลตัวทำละลายอัตโนมัติที่สามารถใช้งานได้กับตัวทำละลายหลากหลายประเภท เช่น: - ไฮโดรคาร์บอน: โทลูอีน, ไซลีน - แอลกอฮอล์: IPA, เมทานอล - คีโตนและเอสเทอร์: อะซิโตน, MEK, บิวทิลอะซีเตท - ฮาโลเจนและฟลูออรีน รองรับการใช้งานแบบต่อเนื่องหรือแบบแบตช์ตามปริมาณของเหลวที่ต้องรีไซเคิลต่อวัน (ตั้งแต่ 10–250 ลิตร/วัน) ======================== ตัวแทนจำหน่ายในประเทศไทย Solvent Recycler จาก Morikawa จำหน่ายโดย T.I.T. ELECTRONICS CO., LTD. พร้อมบริการหลังการขายทั่วประเทศจากทีมเทคนิคในกรุงเทพฯ 📎 ดาวน์โหลดโบรชัวร์ PDF 📞 ติดต่อสอบถามเพิ่มเติมหรือนัดสาธิตได้ทันที ======================== #SolventRecycler #รีไซเคิลตัวทำละลาย #โรงงานสี #เคลือบผิว #Morikawa #ลดVOC #CSRโรงงาน #ISO14001 #TITElectronics #ลดต้นทุนโรงงาน

วิธีดูแลเครื่องรีไซเคิลตัวทำละลายสำหรับมือใหม่|ยืดอายุการใช้งานและป้องกันความเสียหาย

การบำรุงรักษาเครื่องรีไซเคิลตัวทำละลายอย่างสม่ำเสมอไม่เพียงช่วยยืดอายุการใช้งาน แต่ยังช่วยป้องกันความเสียหาย ลดความเสี่ยงจากสารเคมี และเพิ่มประสิทธิภาพในการรีไซเคิลได้สูงสุด ================================= 1. ความสำคัญของการบำรุงรักษาเครื่องรีไซเคิลตัวทำละลาย เครื่องฟื้นฟูตัวทำละลาย (Solvent Recovery Machine หรือ Solvent Regenerator – เครื่องกลั่นรีไซเคิลตัวทำละลาย) ต้องทำงานกับความร้อนสูงและสารเคมีรุนแรง การละเลยการดูแลอาจนำไปสู่: - ประสิทธิภาพในการกลั่นลดลง - การอุดตันของระบบกรองหรือท่อ - การรั่วซึมหรือการเสียหายของซีล - ความเสี่ยงด้านความปลอดภัยและต้นทุนซ่อมสูง ================================= 2. เช็คลิสต์การตรวจสอบประจำวัน การตรวจสอบพื้นฐานที่ควรทำทุกครั้งก่อน/หลังการใช้งาน: - ตรวจสอบท่อ สายไฟ วาล์ว ว่ามีการรั่วหรือแตกร้าวหรือไม่ - ตรวจสอบระดับของตัวทำละลายและของเสียในถัง - สังเกตสัญญาณเตือนหรือ Error Code จากแผงควบคุม - ฟังเสียงผิดปกติจากมอเตอร์หรือปั๊ม - ตรวจซีลและข้อต่อว่าแน่นและไม่ชำรุด ================================= 3. การบำรุงรักษาระยะสั้น (รายสัปดาห์/รายเดือน) เพื่อป้องกันการสะสมของสิ่งสกปรกและยืดอายุชิ้นส่วน: - ล้างถังเก็บของเสียหลังใช้งานหนัก - ถอดล้างไส้กรอง (Filter) และแผ่นกรองฝุ่น - เช็กแรงดันภายในเครื่องตามคู่มือ - ตรวจสอบระบบวาล์วและอุปกรณ์ประกอบ เช่น ซีล น็อต โบลต์ ================================= 4. การตรวจสอบเชิงลึก (รายไตรมาส/รายปี) ควรดำเนินการโดยช่างเทคนิคหรือทีมผู้เชี่ยวชาญ: - ตรวจสอบ Heater, Sensor, ระบบควบคุมอัตโนมัติ - สอบเทียบอุปกรณ์ตรวจวัดอุณหภูมิและแรงดัน - ตรวจสอบซีลสุญญากาศ และเปลี่ยนสารหล่อลื่นหากจำเป็น - รีเซตซอฟต์แวร์หรืออัปเดตระบบตามคำแนะนำผู้ผลิต ================================= 5. ข้อแนะนำสำหรับผู้เริ่มต้นใช้งาน - อ่านคู่มือให้ละเอียด โดยเฉพาะหัวข้อ “ข้อควรระวัง” - เริ่มใช้งานจากรอบเล็ก ๆ เพื่อเรียนรู้พฤติกรรมของเครื่อง - ใช้ Logbook บันทึกข้อมูลการใช้งานและการบำรุงรักษา - ห้ามดัดแปลงอุปกรณ์โดยไม่ได้รับอนุญาตจากผู้ผลิต ================================= 6. แนะนำเครื่องฟื้นฟูตัวทำละลายจาก MORIKAWA Co., Ltd. เครื่องรีไซเคิลตัวทำละลายจาก MORIKAWA ถูกออกแบบมาเพื่อความปลอดภัยสูงสุดและใช้งานง่าย เหมาะกับผู้เริ่มต้นและโรงงานทุกขนาด จุดเด่น: - ควบคุมอัตโนมัติ พร้อมเซนเซอร์ความปลอดภัยหลากหลาย - โครงสร้างวัสดุทนต่อสารเคมีและอุณหภูมิสูง - รองรับการบำรุงรักษาง่าย และมีคู่มือครบถ้วน - มีเครือข่ายบริการหลังการขายในประเทศไทยผ่าน T.I.T. ELECTRONICS หากคุณกำลังมองหาเครื่องที่ปลอดภัย ใช้งานง่าย และดูแลรักษาง่าย MORIKAWA คือคำตอบที่เชื่อถือได้ ================================= #เครื่องรีไซเคิลตัวทำละลาย #กลั่นตัวทำละลาย #บำรุงรักษาเครื่องจักร #โรงงานอุตสาหกรรม #เครื่องรีไซเคิลสารเคมี #ความปลอดภัยในโรงงาน #ลดของเสียโรงงาน #สิ่งแวดล้อมอุตสาหกรรม #TITElectronics #OEM

เทียบต้นทุน: ซื้อใหม่ vs. ฟื้นฟูตัวทำละลาย | แบบไหนคุ้มกว่ากัน?

ไขข้อสงสัยการจัดการตัวทำละลายในโรงงาน อะไรคือทางเลือกที่คุ้มค่าจริง? 1. ปัญหาของการซื้อใหม่ในสายการผลิต ในอุตสาหกรรมการผลิตที่ต้องพึ่งพาตัวทำละลาย เช่น อุตสาหกรรมเคมี อิเล็กทรอนิกส์ ชิ้นส่วนยานยนต์ หรือการพิมพ์ การจัดการตัวทำละลายกลายเป็นต้นทุนแฝงที่หลายโรงงานมักมองข้าม หลายครั้งการซื้อใหม่ดูเหมือนง่ายและสะดวก แต่เมื่อวิเคราะห์เชิงลึกจะพบว่า ค่าใช้จ่ายจริงไม่ได้จบแค่ราคาซื้อต่อถัง ค่าใช้จ่ายที่เกี่ยวข้องกับการซื้อใหม่ประกอบด้วย: - ค่าตัวทำละลายใหม่ (เช่น IPA, Acetone, Toluene ฯลฯ) - ค่าขนส่งและการจัดเก็บ - ค่ากำจัดตัวทำละลายที่ใช้แล้ว ซึ่งต้องใช้บริษัทรับกำจัดตามกฎหมาย - ความเสี่ยงต่อกฎระเบียบสิ่งแวดล้อมและค่าปรับ (หากจัดการไม่ถูกต้อง) เมื่อรวมต้นทุนทั้งหมด พบว่าหลายโรงงานต้องใช้งบประมาณหลายล้านบาทต่อปีเพื่อซื้อและกำจัดตัวทำละลาย ============================= 2. หลักการฟื้นฟูตัวทำละลาย: ลงทุนครั้งเดียว ประหยัดระยะยาว การฟื้นฟูตัวทำละลายด้วยเครื่องรีไซเคิล (Solvent Regenerator) เป็นทางเลือกที่ช่วยนำตัวทำละลายที่ใช้แล้วกลับมาใช้ใหม่ โดยผ่านกระบวนการกลั่นและแยกสิ่งสกปรกออก เครื่องสามารถคืนความบริสุทธิ์ได้ถึง 90–95% ทำให้คุณสามารถใช้ตัวทำละลายชุดเดิมซ้ำได้หลายรอบ ข้อดีของการฟื้นฟู: - ลดการซื้อใหม่อย่างมาก (ในบางกรณี ลดได้กว่า 70%) - ลดปริมาณของเสียและต้นทุนกำจัด - สนับสนุนการขอหรือคงสถานะมาตรฐานสิ่งแวดล้อม เช่น ISO14001 - ลดความเสี่ยงด้านการจัดเก็บสารเคมี ============================= 3. เปรียบเทียบต้นทุนแบบง่าย สมมติว่าโรงงานใช้ตัวทำละลาย 1,000 ลิตร/เดือน ราคาซื้อตัวใหม่ 80 บาท/ลิตร ซื้อใหม่ทั้งหมด: - ค่าตัวทำละลาย = 80 x 1,000 = 80,000 บาท/เดือน หรือ 960,000 บาท/ปี - ค่ากำจัดของเสีย \~15 บาท/ลิตร = 15 x 1,000 = 15,000 บาท/เดือน หรือ 180,000 บาท/ปี - รวมต้นทุนทั้งปี ≈ 1,140,000 บาท กรณีฟื้นฟู 80%: - ซื้อใหม่เพียง 20% = 200 ลิตร x 80 บาท = 16,000 บาท/เดือน หรือ 192,000 บาท/ปี - ค่ากำจัดของเสียลดลงเหลือเพียง 200 ลิตร x 15 บาท = 3,000 บาท/เดือน หรือ 36,000 บาท/ปี - รวมต้นทุนทั้งปี ≈ 228,000 บาท สรุป: - ประหยัดได้ ≈ 912,000 บาท/ปี - ระยะเวลาคืนทุนเครื่องฟื้นฟูอยู่ประมาณ 1–2 ปี ขึ้นกับรุ่นและปริมาณการใช้งาน ============================= 4. ข้อควรพิจารณาก่อนตัดสินใจ - ปริมาณการใช้งานต่อเดือน: ถ้าใช้น้อยเกินไป อาจไม่คุ้มการลงทุน - ชนิดตัวทำละลาย: ต้องตรวจสอบว่าเครื่องสามารถรองรับตัวทำละลายประเภทนั้นได้หรือไม่ - พื้นที่ติดตั้ง: เครื่องต้องใช้พื้นที่สำหรับตัวถัง ตัวควบคุม และระบบระบายอากาศ - การฝึกอบรม: ทีมงานต้องเรียนรู้การควบคุมและการดูแลเครื่อง สำหรับโรงงานที่มีการใช้งานต่อเนื่อง การฟื้นฟูจะช่วยลดต้นทุนการผลิต เพิ่มอัตรากำไร และช่วยให้เป็นมิตรต่อสิ่งแวดล้อมมากขึ้น ============================= 5. ทำไมต้องเลือก MORIKAWA Co., Ltd. MORIKAWA Co., Ltd. เป็นผู้พัฒนาเครื่องฟื้นฟูตัวทำละลายที่มีประสิทธิภาพสูง และรองรับตัวทำละลายหลากหลายชนิด มีจุดเด่นคือ: - ระบบควบคุมอัตโนมัติ ใช้งานง่าย ไม่ซับซ้อน - มีระบบความปลอดภัย เช่น เซ็นเซอร์ตรวจจับอุณหภูมิ แรงดัน และระบบตัดการทำงานอัตโนมัติ - รองรับมาตรฐานสิ่งแวดล้อมและมีเครือข่ายการสนับสนุน เช่น T.I.T. ELECTRONICS CO., LTD. ในประเทศไทย การเลือก MORIKAWA จะช่วยให้คุณมั่นใจได้ว่าการฟื้นฟูตัวทำละลายของคุณจะปลอดภัย ประหยัด และยั่งยืน ไม่ว่าจะเป็นโรงงานขนาดเล็กหรือใหญ่ รายละเอียดเพิ่มเติม โปรดดาวน์โหลด PDF หรือสอบถามเราได้โดยตรงครับ #ฟื้นฟูตัวทำละลาย #ลดต้นทุนโรงงาน #เครื่องรีไซเคิลตัวทำละลาย #โรงงานไทย #ISO14001 #โรงงานยั่งยืน #MORIKAWA #ReduceWaste #SolventRecovery #โรงงานอุตสาหกรรม

CONTACT

ติดต่อสอบถาม