SERVICE

สินค้าและบริการการผลิต

สินค้าและบริการการผลิต

20รายการ

กรองตามหมวดหมู่

MOTOMAN-GP7 หุ่นยนต์ 6 แกน|หยิบจับแม่นยำ ±0.01 มม. รองรับงานอัตโนมัติในพื้นที่จำกัด

MOTOMAN-GP7 หุ่นยนต์อุตสาหกรรม 6 แกน รองรับน้ำหนัก 7 กก. และความแม่นยำซ้ำ ±0.01 มม. เหมาะสำหรับงานประกอบ งานหยิบจับความเร็วสูง และพื้นที่จำกัดในสายการผลิตอัตโนมัติของโรงงานไทย MOTOMAN-GP7 คือหุ่นยนต์อุตสาหกรรม 6 แกน ที่รองรับน้ำหนักได้ 7 กิโลกรัม พร้อมระยะเอื้อม 927 มม. และความแม่นยำซ้ำ ±0.01 มม. ตามมาตรฐาน ISO 9283 เหมาะสำหรับการใช้งานที่ต้องการความเร็วและความแม่นยำ เช่น งานประกอบ งานหยิบจับชิ้นส่วน บนสายพานลำเลียง หรือในสายการผลิตแบบอัตโนมัติ ช่วยลดของเสีย เพิ่มประสิทธิภาพ และลดต้นทุนแรงงาน ด้วยดีไซน์กะทัดรัด แข็งแรง กันฝุ่นกันน้ำ IP67 (ทั้งตัวเครื่องและข้อมือ) MOTOMAN-GP7 จึงสามารถทำงานในสภาพแวดล้อมที่มีฝุ่น น้ำมัน หรือสารหล่อเย็นได้ดี และยังรองรับการติดตั้งแบบยืดหยุ่นทั้งแนวตั้ง แนวนอน หรือแขวนกลับหัว เหมาะกับสายการผลิตที่มีข้อจำกัดด้านพื้นที่ในโรงงาน ■ คุณสมบัติเด่น - ความแม่นยำ ±0.01 มม. สำหรับงานที่ต้องการความเที่ยงตรงสูง - ดีไซน์กะทัดรัด ช่วยประหยัดพื้นที่ติดตั้ง - กันฝุ่น กันน้ำระดับ IP67 ใช้งานได้แม้ในสภาพแวดล้อมหนัก - เชื่อมต่อกับ YRC1000/YRC1000micro และ Teach/Smart Pendant ใช้งานง่าย - รองรับโซลินอยด์วาล์วในตัว (1–3 ระบบ) ช่วยลดเวลาเดินสาย - ไม่มีแบตเตอรี่ในระบบจัดเก็บตำแหน่ง ลดการดูแลรักษา ■ ข้อมูลจำเพาะ - น้ำหนักบรรทุก: 7 กก. - ระยะเอื้อม: 927 มม. - ความแม่นยำซ้ำ: ±0.01 มม. - จำนวนแกน: 6 แกน - น้ำหนักตัวเครื่อง: 34 กก. - ระดับการป้องกัน: IP67 ทุกแกน - ติดตั้งได้หลายรูปแบบ: พื้น, ผนัง, เพดาน, เอียง - ความเร็วแกน T สูงสุด: 1000°/วินาที ■ การใช้งาน - งานประกอบและจัดตำแหน่งที่ต้องการความแม่นยำ - หยิบจับชิ้นงานจากสายพานหรือตำแหน่งสุ่มด้วย 3D Vision - งานขัดผิวหรือตรวจสอบแรงกดด้วย MotoFit - งานในอุตสาหกรรมอาหาร อิเล็กทรอนิกส์ หรือการแพทย์ที่ต้องการความสะอาดสูง หุ่นยนต์ MOTOMAN-GP7 เป็นทางเลือกที่ยอดเยี่ยมสำหรับโรงงานไทยที่ต้องการระบบอัตโนมัติที่แม่นยำ ประหยัดพื้นที่ และใช้งานได้หลากหลาย ■ ดาวน์โหลดรายละเอียดเพิ่มเติมจากไฟล์ PDF หรือ ติดต่อเรา #หุ่นยนต์อุตสาหกรรม #MOTOMANGP7 #ระบบอัตโนมัติ #แขนกลหุ่นยนต์ #โรงงานอัตโนมัติ #ลดแรงงาน #หยิบจับแม่นยำ #IP67 #หุ่นยนต์ประกอบชิ้นงาน #สายพานผลิต

MOTOMAN-GP180 หุ่นยนต์ 6 แกน|รับน้ำหนักได้ 180 กก. ความแม่นยำ ±0.05 มม. สำหรับงานอุตสาหกรรมหนัก

MOTOMAN-GP180 หุ่นยนต์อุตสาหกรรม 6 แกน รับน้ำหนักได้สูงถึง 180 กก. ระยะเอื้อม 2702 มม. พร้อมความแม่นยำ ±0.05 มม. เหมาะสำหรับงานหนักที่ต้องการความเร็ว ความแม่นยำ และความเสถียรสูงในสายการผลิตอัตโนมัติ MOTOMAN-GP180 คือหุ่นยนต์อุตสาหกรรม 6 แกนที่ออกแบบมาเพื่อรองรับชิ้นงานขนาดใหญ่และหนัก เช่น ชิ้นส่วนรถยนต์ โลหะ หรือสินค้าในคลังสินค้า รองรับน้ำหนักบรรทุกได้ถึง 180 กก. และระยะเอื้อมยาว 2702 มม. ด้วยความแม่นยำซ้ำ ±0.05 มม. ทำให้เหมาะกับงานที่ต้องการความแม่นยำสูงแม้ในโหลดที่มาก โครงสร้างเพรียวบางของแขนหุ่นยนต์ช่วยลดการรบกวนจากอุปกรณ์จับยึด และสามารถติดตั้งใกล้กันหลายเครื่องได้ ช่วยเพิ่มความยืดหยุ่นในสายการผลิต MOTOMAN-GP180 ยังสามารถติดตั้งได้ทั้งบนพื้น ผนัง หรือแขวนเพดาน เพื่อให้เหมาะกับพื้นที่ของโรงงานในไทย ■ คุณสมบัติเด่น - รองรับน้ำหนักสูงสุด 180 กก. เหมาะกับงานอุตสาหกรรมหนัก - รัศมีการเอื้อม 2702 มม. ครอบคลุมพื้นที่การทำงานกว้าง - ความแม่นยำซ้ำ ±0.05 มม. สำหรับงานที่ต้องการความเที่ยงตรง - แรงบิดสูงสุดที่ข้อมือ 1000N·m รองรับโหลดใหญ่ได้มั่นคง - ป้องกันฝุ่นและน้ำ: IP54 สำหรับตัวเครื่อง, IP67 สำหรับข้อมือ - เชื่อมต่อคอนโทรลเลอร์ YRC1000 รองรับงานอัตโนมัติซับซ้อน - ติดตั้งได้หลากหลายรูปแบบ รองรับทุกสภาพหน้างาน ■ ข้อมูลจำเพาะ - น้ำหนักบรรทุก: 180 กก. - ระยะเอื้อม: 2702 มม. - ความแม่นยำซ้ำ: ±0.05 มม. - น้ำหนักตัวเครื่อง: 1020 กก. - แรงบิดข้อมือสูงสุด: 1000N·m - ความเร็วสูงสุดแกน T: 265°/วินาที - การติดตั้ง: ตั้งพื้น, ผนัง, แขวนเพดาน (มีออปชัน IP65) - ระดับการป้องกัน: IP54/67 - กำลังไฟ: 5.0 kVA ■ การใช้งาน - ขนย้ายและประกอบชิ้นส่วนขนาดใหญ่ในอุตสาหกรรมยานยนต์ - งานพาเลไทซ์/ดีพาเลไทซ์สินค้าหนักในสายคลังสินค้า - การเคลื่อนย้ายในงานหล่อโลหะ งานกดขึ้นรูป หรือ AGV - เชื่อมต่อระบบอัตโนมัติระหว่างเครื่องจักรต่าง ๆ อย่างราบรื่น MOTOMAN-GP180 เป็นตัวเลือกชั้นยอดสำหรับโรงงานในไทยที่ต้องการเพิ่มประสิทธิภาพการผลิต รองรับชิ้นงานขนาดใหญ่ และลดต้นทุนแรงงานในระยะยาว ■ ดาวน์โหลดข้อมูลเพิ่มเติมจากไฟล์ PDF หรือ ติดต่อสอบถามเรา #หุ่นยนต์อุตสาหกรรม #MOTOMANGP180 #แขนกลรับน้ำหนักมาก #ระบบอัตโนมัติ #งานพาเลไทซ์ #ยานยนต์ #คลังสินค้าอัตโนมัติ #สายการผลิตหนัก #หุ่นยนต์อุตสาหกรรมหนัก

MOTOMAN-HC10DTP หุ่นยนต์ 6 แกน|ทำงานร่วมกับมนุษย์ได้ ปลอดภัย ใช้งานง่ายด้วย Hand-Guided Teaching

MOTOMAN-HC10DTP หุ่นยนต์ร่วมปฏิบัติงาน 6 แกน จาก Yaskawa รองรับน้ำหนัก 10 กก. ใช้งานง่ายด้วยระบบ Direct Teach โดยไม่ต้องเขียนโปรแกรม เหมาะสำหรับสายการผลิตที่ต้องการความยืดหยุ่นสูงและลดข้อจำกัดด้านพื้นที่ MOTOMAN-HC10DTP เป็นหุ่นยนต์ collaborative (co-bot) จาก Yaskawa ที่สามารถทำงานร่วมกับมนุษย์ได้อย่างปลอดภัย โดยใช้เทคโนโลยี Power and Force Limiting (PFL) ทำให้หุ่นยนต์หยุดการเคลื่อนไหวทันทีเมื่อสัมผัสสิ่งกีดขวาง ลดความเสี่ยงในการทำงาน ด้วยระบบ Hand-Guided Teaching ผู้ใช้งานสามารถสอนตำแหน่งการเคลื่อนไหวได้ด้วยมือ โดยไม่ต้องมีความรู้ด้านโปรแกรมหุ่นยนต์ รองรับน้ำหนักได้ 10 กก. และรัศมีเอื้อม 1379 มม. พร้อมความแม่นยำ ±0.05 มม. ช่วยลดเวลาในการติดตั้งและใช้งานได้อย่างรวดเร็ว เหมาะกับสายการผลิตที่ต้องการความยืดหยุ่นและปลอดภัยในพื้นที่จำกัด ■ คุณสมบัติเด่น - รองรับการทำงานร่วมกับมนุษย์ตามมาตรฐาน ISO 10218-1 / ISO 13849-1 PLd - เทคโนโลยี PFL หยุดทันทีเมื่อสัมผัส ลดอันตรายจากการชน - ใช้งานง่ายด้วยฟังก์ชัน Direct Teach ไม่ต้องเขียนโปรแกรม - รองรับการควบคุมด้วย Smart Pendant - ไม่จำเป็นต้องติดตั้งรั้วนิรภัย ช่วยประหยัดพื้นที่ - มีรุ่น IP66/IP67 สำหรับใช้งานในสภาพแวดล้อมรุนแรง - รองรับการติดตั้งหลายรูปแบบ เช่น พื้น ผนัง เพดาน หรือเอียง ■ ข้อมูลจำเพาะ - น้ำหนักบรรทุก: 10 กก. - ระยะเอื้อม: 1379 มม. - ความแม่นยำซ้ำ: ±0.05 มม. - น้ำหนักตัวเครื่อง: 48 กก. (มาตรฐาน), 58 กก. (รุ่น IP67) - ความเร็วสูงสุด: 1000 มม./วินาที (โหมดร่วม), 2000 มม./วินาที (โหมดปกติ) - แรงบิดข้อมือ: สูงสุด 27.4 N·m - ระดับการป้องกัน: IP20 / IP66 / IP67 - คอนโทรลเลอร์ที่รองรับ: YRC1000micro / YRC1000 ■ การใช้งาน - การจัดวางและประกอบชิ้นงานร่วมกับมนุษย์ - ป้อนงานเข้าสู่เครื่องจักรหรือสายพาน - ตรวจสอบคุณภาพด้วยเซนเซอร์ภาพ - งานหยิบ จัดเรียง บรรจุสินค้าซ้ำ ๆ - เหมาะกับอุตสาหกรรมอาหาร ยา และอิเล็กทรอนิกส์ที่ต้องการความสะอาดและความปลอดภัยสูง MOTOMAN-HC10DTP คือโซลูชันที่ตอบโจทย์สายการผลิตยุคใหม่ ที่เน้นความร่วมมือระหว่างมนุษย์และหุ่นยนต์ ความปลอดภัย และการใช้งานที่ง่าย แม้ไม่มีพื้นฐานด้านโปรแกรม ■ ดาวน์โหลดรายละเอียดเพิ่มเติมจากไฟล์ PDF หรือ ติดต่อสอบถามเรา #หุ่นยนต์ร่วมงาน #MOTOMANHC10DTP #CollaborativeRobot #CoBot #ระบบอัตโนมัติในโรงงาน #สายการผลิตอัจฉริยะ #DirectTeach #SmartFactory #ลดพื้นที่ติดตั้ง #หุ่นยนต์ปลอดภัย

MOTOMAN-AR1440 หุ่นยนต์เชื่อมอาร์ก 6 แกน|แม่นยำ ±0.02 มม. สำหรับงานเชื่อมในพื้นที่จำกัด

MOTOMAN-AR1440 หุ่นยนต์เชื่อมอาร์ก 6 แกนจาก Yaskawa รองรับน้ำหนัก 12 กก. รัศมีเอื้อม 1440 มม. ความแม่นยำ ±0.02 มม. เหมาะสำหรับงานเชื่อมอุตสาหกรรมในพื้นที่แคบที่ต้องการความเร็วสูงและคุณภาพการเชื่อมระดับสูง MOTOMAN-AR1440 เป็นหุ่นยนต์เชื่อมอาร์กแบบ 6 แกน ที่ออกแบบมาเพื่อการเชื่อมในพื้นที่จำกัด ด้วยโครงสร้างแขนเพรียวบางแบบสมมาตรและความแม่นยำในการทำซ้ำ ±0.02 มม. หุ่นยนต์รุ่นนี้สามารถเชื่อมงานในตำแหน่งแคบ ๆ ได้อย่างมีประสิทธิภาพ ลดการรบกวนจากอุปกรณ์จับยึด และรองรับการติดตั้งใกล้กับหุ่นยนต์ตัวอื่นในระบบเชื่อมแบบเซลล์ การทำงานร่วมกับคอนโทรลเลอร์ YRC1000 ช่วยให้ควบคุมกระบวนการเชื่อมได้อย่างละเอียด เช่น การควบคุมความเร่ง การเก็บข้อมูลอาร์ก และการทำงานแบบซิงโครไนซ์กับหุ่นยนต์หลายตัวในเซลล์อัตโนมัติ ■ คุณสมบัติเด่น - ความแม่นยำซ้ำ ±0.02 มม. สำหรับงานเชื่อมที่ต้องการคุณภาพสูง - แขนกลวงพร้อมสายภายใน ลดปัญหาสายเคเบิลรบกวน - โครงสร้างเพรียวบางแบบสมมาตร เข้าถึงพื้นที่เชื่อมแคบได้ดี - รองรับน้ำหนักหัวเชื่อม 12 กก. พร้อมแรงบิดสูง - ควบคุมผ่าน YRC1000 พร้อมฟังก์ชันการเชื่อมขั้นสูง - ติดตั้งได้หลายรูปแบบ เพิ่มความยืดหยุ่นในสายการผลิต - ลดการดูแลรักษาด้วยระบบจัดเก็บข้อมูลแบบไม่ใช้แบตเตอรี่ ■ ข้อมูลจำเพาะ - น้ำหนักบรรทุก: 12 กก. - รัศมีเอื้อม: 1440 มม. - ความแม่นยำซ้ำ: ±0.02 มม. - ความเร็วสูงสุดแกน T: 700°/วินาที - แรงบิดข้อมือ: R/B แกน 22 N·m, T แกน 9.8 N·m - โมเมนต์ความเฉื่อย: 0.65 kg·m² (R/B), 0.17 kg·m² (T) - ระดับการป้องกัน: IP54 (ตัวเครื่อง), IP67 (ข้อมือ) - น้ำหนักตัวเครื่อง: 150 กก. - วิธีติดตั้ง: พื้น, ผนัง, เพดาน, เอียง - กำลังไฟ: 1.5 kVA ■ การใช้งาน - เชื่อมตัวถังและช่วงล่างรถยนต์ - เชื่อมชิ้นส่วนเครื่องจักรกลหนักและเครื่องจักรเกษตร - ระบบเชื่อมในเซลล์ความหนาแน่นสูงที่มีพื้นที่จำกัด - งานเชื่อมคุณภาพสูงด้วย MOTOPAC ลดสะเก็ดเชื่อม - การทำงานร่วมกันของหุ่นยนต์หลายตัวในระบบอัตโนมัติ MOTOMAN-AR1440 เป็นทางเลือกที่ลงตัวสำหรับโรงงานไทยที่ต้องการเพิ่มประสิทธิภาพงานเชื่อมในพื้นที่จำกัด ด้วยความแม่นยำ ความเร็ว และการติดตั้งที่ยืดหยุ่น ■ ดาวน์โหลดรายละเอียดเพิ่มเติมจากไฟล์ PDF หรือ ติดต่อสอบถามเรา #หุ่นยนต์เชื่อมอาร์ก #MOTOMANAR1440 #แขนกลเชื่อมโลหะ #หุ่นยนต์เชื่อมรถยนต์ #ระบบเชื่อมอัตโนมัติ #ความแม่นยำสูง #งานเชื่อมในพื้นที่จำกัด #หุ่นยนต์Yaskawa #เซลล์เชื่อมอัตโนมัติ

GA500 อินเวอร์เตอร์อุตสาหกรรม|ขนาดเล็ก ประสิทธิภาพสูง ตั้งค่าง่าย

GA500 อินเวอร์เตอร์อุตสาหกรรมขนาดกะทัดรัดจาก Yaskawa รองรับมอเตอร์หลากหลายประเภท ใช้งานง่าย ประหยัดพลังงาน และปลอดภัย เหมาะสำหรับเครื่องจักรอัตโนมัติในโรงงานที่มีพื้นที่จำกัด GA500 คืออินเวอร์เตอร์ AC ที่ออกแบบมาเพื่อการใช้งานในอุตสาหกรรมยุคใหม่ รองรับมอเตอร์หลายประเภท เช่น Induction, PM และ Synchronous Reluctance Motor พร้อมกำลังสูงสุดถึง 30kW ในรุ่น 400V เหมาะสำหรับงานควบคุมความเร็วในระบบลำเลียง พัดลม ปั๊ม และเครื่องจักรความเร็วสูงด้วยขนาดที่เล็กและติดตั้งได้หลายรูปแบบ GA500 ช่วยประหยัดพื้นที่ในตู้ควบคุม อีกทั้งยังใช้งานง่าย สามารถตั้งค่าเริ่มต้นได้ภายใน 5 นาทีผ่าน USB หรือแอป DriveWizard Mobile และเชื่อมต่อกับสมาร์ตโฟนได้อย่างสะดวกยังมาพร้อมฟังก์ชันความปลอดภัย STO (Safe Torque Off) มาตรฐาน SIL3/PLe และระบบแจ้งเตือนการบำรุงรักษาล่วงหน้า ทำให้ใช้งานต่อเนื่องได้ยาวนานถึง 10 ปี โดยไม่ต้องซ่อมบำรุงใหญ่ ■ คุณสมบัติเด่น - รองรับมอเตอร์หลายประเภทด้วย EZ Vector Control - ความถี่ขาออกสูงสุด 2000Hz สำหรับงานความเร็วสูง - ตั้งค่าผ่านสมาร์ตโฟน/USB ได้ใน 5 นาที - เชื่อมต่อระบบ IoT ด้วยโปรโตคอลหลากหลาย (Modbus, EtherCAT, PROFINET ฯลฯ) - อายุการใช้งานนานถึง 10 ปี พร้อมระบบเตือนบำรุงรักษา - ฟังก์ชัน STO มาตรฐาน SIL3/PLe เพิ่มความปลอดภัย - ติดตั้งได้หลายแบบ: ราง DIN, ตู้ UL Type 1, การระบายความร้อนภายนอก - มีรุ่นพร้อมฟิลเตอร์ EMC ในตัว ลดสัญญาณรบกวน ■ ข้อมูลจำเพาะ - ช่วงกำลังไฟขาออก: ・200V เฟสเดียว: 0.1–3.7kW ・200V 3 เฟส: 0.1–22kW ・400V 3 เฟส: 0.2–30kW - ความถี่ขาออก: สูงสุด 590 Hz (2000Hz ด้วยอุปกรณ์เสริม) - โอเวอร์โหลดโพรเทกชัน: 150% (HD), 110% (ND) - การสื่อสาร: MECHATROLINK, Modbus, EtherCAT, PROFINET, Bluetooth - อุณหภูมิการใช้งาน: -10 ถึง +50°C - ระดับการป้องกัน: IP20 / UL Open Type ■ การใช้งาน - ระบบลำเลียงและสายพานในโรงงาน - พัดลม/ปั๊มในระบบ HVAC ประหยัดพลังงาน - เครื่องจักรความเร็วสูง เช่น สปินเดิล/เครื่องขัด - เครื่องจักรอัตโนมัติในอุตสาหกรรมอาหาร ยา อิเล็กทรอนิกส์ - การควบคุมระบบ Smart Factory และ IoT ในโรงงานไทย GA500 คือทางเลือกที่คุ้มค่าสำหรับโรงงานไทยที่ต้องการอินเวอร์เตอร์ขนาดเล็ก ประหยัดพลังงาน และพร้อมเชื่อมต่อระบบอัตโนมัติในอนาคต ■ ดาวน์โหลดรายละเอียดเพิ่มเติมจากไฟล์ PDF หรือ ติดต่อสอบถามเรา #อินเวอร์เตอร์ #GA500 #Yaskawa #ควบคุมความเร็ว #ประหยัดพลังงาน #FactoryAutomation #อินเวอร์เตอร์ขนาดเล็ก #SmartFactory #IoTในโรงงาน #อุตสาหกรรมไทย

GA700 อินเวอร์เตอร์ AC ประสิทธิภาพสูง|รองรับกำลัง 630kW ไม่ต้องจูน ใช้งานง่าย รองรับ IoT

GA700 อินเวอร์เตอร์จาก Yaskawa รองรับมอเตอร์หลากหลายชนิด ใช้งานง่ายผ่านแอปสมาร์ตโฟน กำลังสูงสุด 630kW เหมาะสำหรับควบคุมเครื่องจักรในอุตสาหกรรมขนาดใหญ่ที่ต้องการความแม่นยำ ประหยัดพลังงาน และรองรับการเชื่อมต่อระบบ IoT GA700 คืออินเวอร์เตอร์ AC รุ่นเรือธงจาก Yaskawa ที่สามารถควบคุมมอเตอร์เหนี่ยวนำ มอเตอร์แม่เหล็กถาวร และซิงโครนัสรีลักแตนซ์ได้ในเครื่องเดียว โดยไม่ต้องปรับจูน ใช้งานได้ทันทีด้วย EZ Vector Control เพิ่มความสะดวกในการเริ่มใช้งานและลดเวลาในการติดตั้ง อินเวอร์เตอร์รุ่นนี้รองรับกำลังไฟสูงสุดถึง 630kW พร้อมฟังก์ชัน DriveWorksEZ® สำหรับโปรแกรมลอจิกภายในตัวโดยไม่ต้องใช้ PLC เพิ่มความยืดหยุ่นและลดต้นทุนการควบคุมระบบ นอกจากนี้ยังสามารถตั้งค่า ตรวจสอบ และสำรองข้อมูลได้ง่ายผ่านแอป DriveWizard® Mobile และเชื่อมต่อ USB หรือ Bluetooth® GA700 เหมาะอย่างยิ่งสำหรับระบบควบคุมขนาดใหญ่ เช่น เครน เครื่องรีด เครื่องกด และสายพานอุตสาหกรรม ที่ต้องการความน่าเชื่อถือ ความปลอดภัย และรองรับ Smart Factory ■ คุณสมบัติเด่น - รองรับกำลังสูงสุด 630kW เหมาะกับงานอุตสาหกรรมขนาดใหญ่ - ควบคุมมอเตอร์ได้หลายประเภท โดยไม่ต้องปรับจูน - ตั้งค่าและตรวจสอบผ่านสมาร์ตโฟนด้วย DriveWizard® Mobile - ใช้ DriveWorksEZ® แทน PLC ลดต้นทุนระบบควบคุม - ฟังก์ชัน STO ตามมาตรฐาน SIL3/PLe เพื่อความปลอดภัย - มีแหล่งจ่ายไฟภายใน 24V ใช้งานแม้ขณะไฟดับ - เคลือบแผงวงจรป้องกันฝุ่นและความชื้น เหมาะกับสภาพแวดล้อมหนัก - รองรับการติดตั้งในระดับ IP20 / IP55 ■ ข้อมูลจำเพาะ - กำลังไฟ: ・200V Class: 0.4–110 kW ・400V Class: 0.4–630 kW - ความถี่ขาออก: 590 Hz - วิธีควบคุม: V/f, Vector, EZ Vector (Open/Closed Loop) - การสื่อสาร: Modbus TCP/IP, EtherNet/IP, PROFINET, MECHATROLINK - ความปลอดภัย: STO (SIL3/PLe, รับรองโดย TÜV) ■ การใช้งาน - ควบคุมระบบสายพานลำเลียงและลิฟต์ - ปั๊ม พัดลม HVAC เพื่อประหยัดพลังงาน - ระบบเครน เครื่องกด เครื่องรีดที่ต้องการแรงบิดสูงและแม่นยำ - เครื่องจักรในโรงงาน Smart Factory ที่เชื่อมต่อ IoT - ระบบอัตโนมัติที่ต้องการความยืดหยุ่นและความเสถียรสูง GA700 คือโซลูชันอินเวอร์เตอร์สำหรับโรงงานไทยที่ต้องการประสิทธิภาพสูงสุด ควบคุมได้หลากหลาย พร้อมรองรับ Smart Factory และ IoT อย่างสมบูรณ์ ■ ดาวน์โหลดรายละเอียดเพิ่มเติมจากไฟล์ PDF หรือ ติดต่อสอบถามเรา #GA700 #อินเวอร์เตอร์อุตสาหกรรม #InverterYaskawa #ควบคุมมอเตอร์ #ระบบอัตโนมัติ #FactoryAutomation #SmartFactory #DriveWizard #ควบคุมแรงบิด #ประหยัดพลังงาน

Σ-X Series เซอร์โวมอเตอร์ AC|เอ็นโค้ดเดอร์ 26 บิต ความแม่นยำสูง พร้อมฟังก์ชันบำรุงรักษา AI

Σ-X Series เซอร์โวมอเตอร์ AC รุ่นใหม่จาก Yaskawa รองรับความเร็วสูงสุด 7,000 รอบ/นาที พร้อมเอ็นโค้ดเดอร์ละเอียด 26 บิต และฟังก์ชันวิเคราะห์ข้อมูล AI ช่วยบำรุงรักษาเชิงคาดการณ์ เหมาะกับสมาร์ตแฟคทอรีที่ต้องการความแม่นยำ ความเร็ว และยืดหยุ่นสูง Σ-X Series คือเซอร์โวมอเตอร์ AC รุ่นล่าสุดที่ออกแบบมาสำหรับอุตสาหกรรมอัตโนมัติในยุค Smart Factory โดยผสานความสามารถในการควบคุมแรงบิดและความเร็วได้อย่างแม่นยำ รองรับการส่งข้อมูลเพื่อวิเคราะห์เชิงลึกด้วย AI เพื่อบำรุงรักษาล่วงหน้า ยืดอายุเครื่องจักร และลดเวลาหยุดทำงาน เซอร์โวซีรีส์นี้มาพร้อมเอ็นโค้ดเดอร์ความละเอียดสูงถึง 26 บิต (มากกว่า Σ-7 ถึง 4 เท่า) พร้อมความถี่ตอบสนองที่สูงขึ้นถึง 3.5 kHz ตอบสนองคำสั่งได้เร็วขึ้น รองรับรอบหมุนสูงสุด 7,000 รอบ/นาที และรองรับการเชื่อมต่อโปรโตคอลหลากหลาย เช่น EtherCAT และ MECHATROLINK-4/III เพื่อเพิ่มความยืดหยุ่นในการใช้งาน ■ คุณสมบัติเด่น - ความเร็วรอบสูงสุด: 7,000 รอบ/นาที (เพิ่มจาก 6,000) - ความถี่ตอบสนอง: 3.5 kHz เพิ่มความแม่นยำในการควบคุม - เอ็นโค้ดเดอร์ 26 บิต: ความละเอียดสูงสุดในระดับอุตสาหกรรม - รองรับการสื่อสารผ่าน EtherCAT, MECHATROLINK-III/4 - ฟังก์ชัน Feedforward ใหม่ รองรับงานที่ต้องการความเสถียรสูง - ใช้งานร่วมกับอุปกรณ์ซีรีส์ Σ-7 ได้ทันที ■ ข้อมูลจำเพาะ - SGMXA: 50W–1.0kW อินอร์เชียต่ำ - SGMXJ: 50W–750W อินอร์เชียปานกลาง - SGMXG: 850W–7.5kW อินอร์เชียปานกลาง แรงบิดสูง ■ การใช้งาน - เครื่องประกอบอิเล็กทรอนิกส์/เซมิคอนดักเตอร์ที่ต้องการความแม่นยำสูง - หุ่นยนต์หลายแกน เครื่องพิมพ์ 3 มิติ เครื่องตัดเลเซอร์ - ระบบจัดตำแหน่ง ความแม่นยำสูงในงานพิมพ์ พ่นสี บรรจุ - ระบบที่ต้องทำงานต่อเนื่องพร้อม Predictive Maintenance - อุตสาหกรรมอาหาร/ยา ที่ต้องการการตรวจสอบย้อนกลับของข้อมูล Σ-X Series คือเซอร์โวมอเตอร์อัจฉริยะที่รวมประสิทธิภาพการควบคุมและการบำรุงรักษาไว้ในตัว เหมาะกับโรงงานในไทยที่ต้องการเปลี่ยนผ่านสู่ Smart Factory อย่างแท้จริง ■ ดาวน์โหลดรายละเอียดเพิ่มเติมจากไฟล์ PDF หรือ ติดต่อสอบถามเรา #เซอร์โวมอเตอร์ #ΣXSeries #YaskawaServo #SmartFactory #ACServo #PredictiveMaintenance #ควบคุมความแม่นยำสูง #IndustrialAutomation #MotionControl

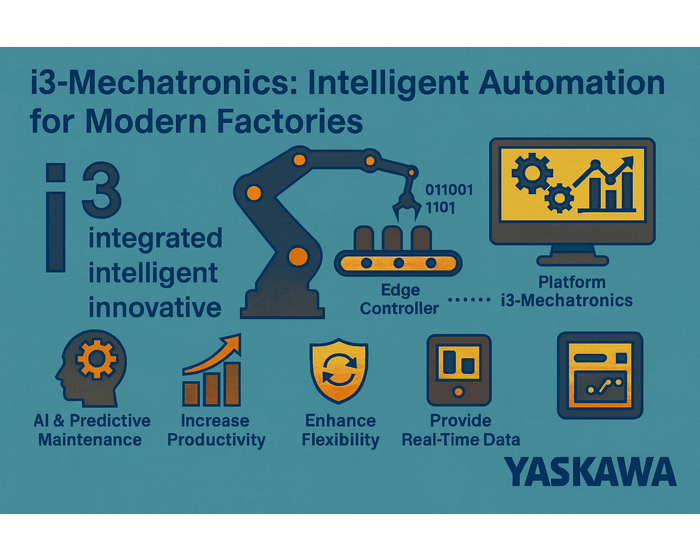

i³-Mechatronics ระบบอัตโนมัติอัจฉริยะจาก YASKAWA|ยกระดับโรงงานสู่ Smart Factory

i³-Mechatronics จาก YASKAWA คือระบบอัตโนมัติที่ผสานเมคคาทรอนิกส์กับเทคโนโลยีดิจิทัล เช่น AI, IoT และ Big Data ช่วยให้โรงงานเพิ่มประสิทธิภาพ ลด Downtime และพร้อมรับมือกับการเปลี่ยนแปลงสายการผลิตได้อย่างยืดหยุ่น 1. แนวคิดเบื้องหลัง i³-Mechatronics แนวคิด i³ มาจาก 3 คำคือ “integrated (ผสานกัน)”, “intelligent (ชาญฉลาด)” และ “innovative (นวัตกรรม)” เป็นการรวมพลังของระบบเมคคาทรอนิกส์แบบดั้งเดิมกับเทคโนโลยีดิจิทัลขั้นสูง เช่น IoT, AI และ Big Data เพื่อสร้าง “ระบบอัตโนมัติที่คิดได้” ลดการพึ่งพาแรงงานฝีมือ พร้อมตอบสนองสายการผลิตแบบ Agile ได้แบบเรียลไทม์ 2. ความแตกต่างเหนือกว่าระบบอัตโนมัติทั่วไป จากระบบที่ทำงานตามคำสั่งล่วงหน้า สู่ระบบที่ปรับตัวและวิเคราะห์เองได้ i³-Mechatronics สามารถ: - ปรับกระบวนการผลิตแบบอัตโนมัติ - คาดการณ์ปัญหาล่วงหน้า - ลด Human Error - รองรับการผลิตหลายรูปแบบ 3. องค์ประกอบสำคัญของ i³-Mechatronics - Smart Components: หุ่นยนต์ เซอร์โวมอเตอร์ อินเวอร์เตอร์ พร้อมเซนเซอร์ในตัว - Edge Controller: ประมวลผลข้อมูลหน้างาน - Platform i³: เชื่อมโยงกับ SCADA, MES, ERP - AI & Predictive Maintenance: คาดการณ์และวางแผนการซ่อมบำรุง 4. ประโยชน์จากการใช้งาน - เพิ่ม OEE (Overall Equipment Effectiveness) - ลด Downtime และต้นทุนบำรุงรักษา - ปรับเปลี่ยนสายการผลิตได้รวดเร็ว - มีข้อมูล Real-Time สำหรับตัดสินใจ - ลดการพึ่งพาแรงงานฝีมือ 5. ทำไมต้องเลือก YASKAWA i³-Mechatronics YASKAWA คือผู้นำด้านเมคคาทรอนิกส์ระดับโลกมากว่า 100 ปี ระบบนี้ไม่เพียงควบคุม แต่ “เรียนรู้และพัฒนาได้เอง” เหมาะสำหรับโรงงานในยุคอุตสาหกรรม 4.0 ที่ต้องการความยืดหยุ่น แม่นยำ และพร้อมสำหรับอนาคต ผลิตภัณฑ์จาก YASKAWA ทั้งหุ่นยนต์ อินเวอร์เตอร์ และเซอร์โว ล้วนรองรับระบบ i³-Mechatronics อย่างสมบูรณ์ พร้อมบริการหลังการขายและวิศวกรผู้เชี่ยวชาญที่พร้อมให้คำปรึกษา #ระบบอัตโนมัติ #โรงงานอัจฉริยะ #i3Mechatronics #YASKAWA #Industry40 #SmartFactory #AIโรงงาน #IoTอุตสาหกรรม #ลดDowntime #PredictiveMaintenance

เทคโนโลยีงานเชื่อมด้วยหุ่นยนต์|แม่นยำ เสถียร รองรับการผลิตต่อเนื่อง

ระบบงานเชื่อมด้วยหุ่นยนต์ MOTOMAN จาก YASKAWA ช่วยเพิ่มความแม่นยำ ลดของเสีย และรองรับการผลิตต่อเนื่อง เหมาะสำหรับอุตสาหกรรมที่ต้องการคุณภาพสูง ความสม่ำเสมอ และประสิทธิภาพสูงสุด 1. ความสำคัญของงานเชื่อมในอุตสาหกรรม งานเชื่อมเป็นกระบวนการหลักในอุตสาหกรรม เช่น ยานยนต์ โครงสร้างเหล็ก และเครื่องจักรกล ความแม่นยำของงานเชื่อมส่งผลต่อคุณภาพและความปลอดภัยของผลิตภัณฑ์โดยตรง ในยุคที่ต้องการทั้งคุณภาพและปริมาณ การใช้ระบบเชื่อมอัตโนมัติกลายเป็นทางเลือกหลัก 2. ข้อจำกัดของการเชื่อมแบบแมนนวล - เกิด Human Error ได้ง่าย - คุณภาพไม่สม่ำเสมอ - ประสิทธิภาพลดลงจากความล้า - ยากต่อการควบคุมคุณภาพแบบเรียลไทม์ - ใช้เวลาฝึกอบรมแรงงานสูง ข้อจำกัดเหล่านี้เป็นแรงผลักดันให้หลายโรงงานเปลี่ยนมาใช้ระบบเชื่อมอัตโนมัติ 3. ระบบงานเชื่อมอัตโนมัติคืออะไร เป็นการใช้หุ่นยนต์แทนแรงงานมนุษย์ในการเชื่อม โดยตั้งค่าพารามิเตอร์ต่าง ๆ เช่น ความเร็ว มุมเชื่อม แรงดันไฟ และอุณหภูมิ ให้คงที่ทุกชิ้นงาน ทำงานร่วมกับเซนเซอร์เพื่อตรวจจับตำแหน่งและปรับมุมเชื่อมได้อัตโนมัติ ช่วยให้เกิดความแม่นยำสูงและลดความผิดพลาด 4. จุดเด่นของระบบเชื่อม YASKAWA MOTOMAN - หุ่นยนต์ซีรีส์ MOTOMAN ออกแบบมาสำหรับงานเชื่อมโดยเฉพาะ - รองรับ MIG, TIG และ Spot Welding - ระบบ Tracking แบบเรียลไทม์ ตรวจจับรอยเชื่อมและปรับมุมอัตโนมัติ - ควบคุมตำแหน่งได้ละเอียดระดับมิลลิเมตร - เชื่อมต่อระบบ i³-Mechatronics, MES และ PLC ได้ - ลดแรงงานฝีมือและลดเวลาฝึกอบรม - ระบบความปลอดภัยครบถ้วนตามมาตรฐานอุตสาหกรรม 5. ทำไมต้องเลือก YASKAWA YASKAWA คือผู้นำด้านระบบอัตโนมัติที่มีประสบการณ์กว่า 100 ปี และ MOTOMAN คือหุ่นยนต์ที่ได้รับการยอมรับทั่วโลก ด้วยโซลูชันที่ครอบคลุมตั้งแต่ฮาร์ดแวร์ ซอฟต์แวร์จำลอง (Offline Simulation) ไปจนถึงบริการหลังการขายในประเทศไทย การเลือกใช้หุ่นยนต์เชื่อมจาก YASKAWA ไม่เพียงช่วยเพิ่มคุณภาพการผลิต แต่ยังยกระดับศักยภาพของโรงงานให้พร้อมแข่งขันในยุคอุตสาหกรรม 4.0 อย่างแท้จริง #งานเชื่อมอัตโนมัติ #หุ่นยนต์เชื่อมMOTOMAN #YASKAWA #RobotWelding #SmartFactory #WeldingAutomation #อุตสาหกรรมยานยนต์ #ลดของเสีย #ระบบเชื่อมแม่นยำ #โรงงาน4.0

งานเชื่อมในยุคอุตสาหกรรม 4.0|ระบบอัตโนมัติแม่นยำ เพิ่มกำลังการผลิตโรงงาน

ระบบเชื่อมอัตโนมัติช่วยเพิ่มความแม่นยำ ความเร็ว และลดต้นทุนในการผลิต เหมาะอย่างยิ่งสำหรับโรงงานที่ต้องการยกระดับขีดความสามารถในการแข่งขันสู่ยุค Industry 4.0 1. งานเชื่อมแบบแมนนวลกับข้อจำกัดในโรงงาน Manual Welding ยังมีบทบาทในงานเฉพาะทาง แต่สำหรับการผลิตในปริมาณมากกลับเผชิญข้อจำกัด เช่น: - คุณภาพไม่สม่ำเสมอ ขึ้นกับทักษะช่าง - ผลผลิตช้ากว่า และเสี่ยงต่อ Human Error - ความปลอดภัยต่ำจากรังสีและควัน - ค่าแรงระยะยาวสูง - ยากต่อการควบคุมคุณภาพแบบเรียลไทม์ 2. ระบบเชื่อมอัตโนมัติคืออะไร ระบบนี้นำหุ่นยนต์หรือเครื่องจักรควบคุมอัจฉริยะมาเชื่อมแทนแรงงาน โดยควบคุมพารามิเตอร์ต่าง ๆ อย่างแม่นยำ เช่น กระแสไฟ ความเร็ว มุมเชื่อม และแรงกด จึงทำให้ได้รอยเชื่อมที่แม่นยำและเสถียร ประเภทระบบ: - Semi-Automatic: ยังต้องใช้แรงงานควบคุมบางขั้นตอน - Fully Automatic: ทำงานครบทุกขั้นตอนโดยอัตโนมัติ 3. จุดเด่นของระบบเชื่อมอัตโนมัติ - รอยเชื่อมคุณภาพสูง ลดงานแก้ไข - เพิ่มอัตราการผลิต รองรับ Demand สูง - ลดความเสี่ยงต่อพนักงานในจุดอันตราย - คืนทุนเร็วแม้มีค่าใช้จ่ายเริ่มต้นสูง - เชื่อมงานซับซ้อนที่มนุษย์ทำได้ยาก 4. ปัจจัยก่อนนำระบบเชื่อมอัตโนมัติมาใช้ - ขนาดและลักษณะชิ้นงาน - ปริมาณการผลิต - ความรู้ของบุคลากรด้าน Automation - ความพร้อมของโครงสร้างพื้นฐานในสายการผลิต 5. แนวโน้มในอุตสาหกรรมไทย โรงงานไทยเริ่มเปลี่ยนผ่านสู่ระบบอัตโนมัติอย่างจริงจัง โดยเฉพาะในอุตสาหกรรมยานยนต์ เครื่องใช้ไฟฟ้า และเหล็ก ด้วยการลงทุนในหุ่นยนต์เชื่อม ระบบ CNC และ IIoT เพื่อควบคุมคุณภาพและเพิ่มประสิทธิภาพในระยะยาว #ระบบเชื่อมอัตโนมัติ #Industry40 #โรงงานอัจฉริยะ #RobotWelding #SmartFactory #งานเชื่อมแม่นยำ #WeldingAutomation #ลดต้นทุนการผลิต #YASKAWA #MOTOMAN

Collaborative Robot (Cobot) ในยุค Industry 4.0|เพิ่มความยืดหยุ่น ลดความเสี่ยงในโรงงาน

Collaborative Robot หรือ Cobot คือหุ่นยนต์อุตสาหกรรมที่ทำงานร่วมกับมนุษย์ได้อย่างปลอดภัย ใช้งานง่าย ยืดหยุ่นสูง เหมาะสำหรับโรงงานที่ต้องการเพิ่มประสิทธิภาพและความปลอดภัยในสายการผลิต 1. Cobot คืออะไร? Cobot (Collaborative Robot) คือหุ่นยนต์ที่ออกแบบมาให้ทำงานร่วมกับมนุษย์ในพื้นที่เดียวกันได้อย่างปลอดภัย ด้วยระบบควบคุมแรง เซนเซอร์ตรวจจับการสัมผัส และฟังก์ชันหยุดทำงานอัตโนมัติเมื่อตรวจพบสิ่งกีดขวาง จุดเด่นของ Cobot: - ไม่ต้องใช้รั้วนิรภัย - ติดตั้งง่าย เคลื่อนย้ายสะดวก - เรียนรู้งานจากการสอนโดยตรง (Teaching by demonstration) - ทำงานร่วมกับมนุษย์ได้แบบ Real-time 2. ประโยชน์หลักของการใช้ Cobot - เพิ่มประสิทธิภาพการผลิต: ทำงานต่อเนื่อง 24 ชม. - ลดภาระงานซ้ำซ้อน/เสี่ยง: เหมาะกับงานที่มีความเสี่ยงหรือต้องทำซ้ำบ่อย - เพิ่มความปลอดภัย: เซนเซอร์หยุดทำงานทันทีหากมีการสัมผัส - ประหยัดพื้นที่และค่าใช้จ่าย: ไม่ต้องสร้างโครงสร้างนิรภัยเพิ่มเติม 3. การประยุกต์ใช้ Cobot พบได้ในหลายอุตสาหกรรม เช่น: - การประกอบชิ้นส่วน: จับวาง ใส่น็อต - การบรรจุสินค้า: หยิบใส่กล่อง - การตรวจสอบคุณภาพ: ใช้กล้อง/เซนเซอร์ร่วม - การโหลด-อันโหลด: เช่นกับเครื่อง CNC - อุตสาหกรรมอาหารและยา: ทำงานในพื้นที่ปลอดเชื้อ 4. สิ่งที่ควรพิจารณาก่อนติดตั้ง - น้ำหนักชิ้นงาน (Payload) - ระยะการทำงานของแขนหุ่นยนต์ (Reach) - ความเข้ากันได้กับอุปกรณ์เดิม - ความง่ายในการสอนงาน - ความเหมาะสมของงานกับพลังของ Cobot การวางแผนอย่างรอบคอบจะช่วยให้ระบบทำงานได้ราบรื่นและคุ้มค่าการลงทุน 5. แนวโน้มการใช้ Cobot ในไทย Cobot กำลังได้รับความนิยมเพิ่มขึ้นในอุตสาหกรรมไทย โดยเฉพาะ: - SME ที่ต้องการระบบอัตโนมัติราคาย่อมเยา - โรงงานที่เผชิญปัญหาแรงงานขาดแคลน - ผู้ผลิตที่ต้องรักษามาตรฐานความปลอดภัย เมื่อเชื่อมต่อกับ IoT, AI และระบบ Real-time Management ระบบ Cobot จะเป็นส่วนสำคัญของ Smart Factory ที่ยืดหยุ่นและตอบสนองตลาดได้อย่างรวดเร็ว #Cobot #CollaborativeRobot #YASKAWA #หุ่นยนต์อุตสาหกรรม #SmartFactory #FlexibleManufacturing #AutomationThailand #หุ่นยนต์ทำงานร่วมกับคน #ลดต้นทุนการผลิต

แอคชูเอเตอร์ในหุ่นยนต์อัตโนมัติ|กลไกหลักที่กำหนดความแม่นยำและประสิทธิภาพ

แอคชูเอเตอร์คือหัวใจสำคัญของการเคลื่อนไหวในหุ่นยนต์อัตโนมัติ การเลือกแอคชูเอเตอร์ที่เหมาะสมส่งผลโดยตรงต่อความแม่นยำ ความเสถียร และประสิทธิภาพของระบบอัตโนมัติในโรงงานอุตสาหกรรม 1. แอคชูเอเตอร์คืออะไร แอคชูเอเตอร์ (Actuator) คืออุปกรณ์ที่แปลงพลังงานไฟฟ้า ลม หรือแรงดันไฮดรอลิกให้เป็นการเคลื่อนไหวของหุ่นยนต์ ทำหน้าที่เป็น "กล้ามเนื้อ" ของระบบอัตโนมัติ ประเภทหลักของแอคชูเอเตอร์: - แอคชูเอเตอร์ไฟฟ้า (Electric Actuator): ควบคุมแม่นยำ เหมาะกับงานที่ต้องการ Positioning - แอคชูเอเตอร์ลม (Pneumatic Actuator): เคลื่อนที่เร็ว น้ำหนักเบา - แอคชูเอเตอร์ไฮดรอลิก (Hydraulic Actuator): เหมาะกับงานที่ต้องใช้แรงมาก - แอคชูเอเตอร์อัจฉริยะ (Smart Actuator): มีเซนเซอร์ในตัว เชื่อมต่อ IoT ได้ 2. ปัจจัยที่ส่งผลต่อการเลือกแอคชูเอเตอร์ - แรงขับและแรงบิด - ความแม่นยำของตำแหน่งและการฟีดแบ็ก - สภาพแวดล้อม (ความร้อน ฝุ่น ความชื้น) - ความทนทานและรอบเวลาการทำงาน - ความสามารถในการเชื่อมต่อกับระบบควบคุม (PLC, IoT) แอคชูเอเตอร์อัจฉริยะจึงได้รับความนิยมในสายการผลิตยุคใหม่ที่ต้องการข้อมูลแบบ Real-time และ Predictive Maintenance 3. ตัวอย่างการใช้งานในระบบหุ่นยนต์ - หุ่นยนต์ประกอบ: ใช้แอคชูเอเตอร์ไฟฟ้าในการขันสกรูด้วยความแม่นยำ - หุ่นยนต์ขนส่ง: ต้องการแอคชูเอเตอร์ที่ให้แรงสูงและทนทาน - หุ่นยนต์ตรวจสอบ: ใช้เซอร์โวแอคชูเอเตอร์เพื่อเคลื่อนไหวระดับไมครอน - หุ่นยนต์ทางการแพทย์: ต้องใช้แอคชูเอเตอร์ที่เงียบ ขนาดเล็ก และปลอดแม่เหล็ก คุณสมบัติอย่างความนุ่มนวล ความสามารถในการทำซ้ำ และการตอบสนองของแอคชูเอเตอร์ ล้วนมีผลต่อประสิทธิภาพโดยรวมของหุ่นยนต์ 4. แนวโน้มพัฒนาแอคชูเอเตอร์ในยุคใหม่ - วัสดุเบาแต่ให้แรงสูง - การควบคุมละเอียดด้วยเอนโคเดอร์ - ฟังก์ชัน Self-diagnosis และ Predictive Maintenance - รองรับการใช้งานใน Cobot และ Mobile Robot ที่ต้องใช้พลังงานอย่างมีประสิทธิภาพ การเลือกแอคชูเอเตอร์ที่ดีไม่ใช่แค่เรื่องของการเคลื่อนไหว แต่คือการวางรากฐานระบบอัตโนมัติที่แม่นยำ มีประสิทธิภาพ และพร้อมขยายในอนาคต #Actuator #แอคชูเอเตอร์หุ่นยนต์ #ระบบอัตโนมัติ #SmartFactory #ServoMotor #YASKAWA #อุตสาหกรรมแม่นยำ #IndustrialAutomation #IoTFactory

เซอร์โวมอเตอร์คืออะไร|พื้นฐานระบบควบคุมที่แม่นยำในโรงงานอัตโนมัติ

เซอร์โวมอเตอร์คือมอเตอร์ที่มีระบบควบคุมในตัว ใช้ฟีดแบ็กเพื่อติดตามตำแหน่ง ความเร็ว และแรงบิดได้อย่างแม่นยำ เหมาะสำหรับงานอุตสาหกรรมที่ต้องการความเที่ยงตรงและเสถียรในการเคลื่อนไหว 1. เซอร์โวมอเตอร์คืออะไร เซอร์โวมอเตอร์ (Servo Motor) คือมอเตอร์ที่ออกแบบมาเพื่อควบคุมตำแหน่ง ความเร็ว และแรงบิดได้อย่างแม่นยำ โดยใช้หลักการฟีดแบ็ก (feedback) ผ่านเซนเซอร์ เช่น เอ็นโค้ดเดอร์ (Encoder) เพื่อปรับค่าให้สอดคล้องกับคำสั่งที่ได้รับแบบ Real-time นิยมใช้ใน: - หุ่นยนต์อุตสาหกรรม - ระบบลำเลียง - เครื่องแพ็ค - เครื่องจักร NC - ระบบตรวจสอบอัตโนมัติ 2. องค์ประกอบพื้นฐาน - ตัวมอเตอร์: มักเป็น AC Motor แบบไม่มีแปรงถ่าน - Encoder: ตรวจวัดตำแหน่งและความเร็ว (แบบ Absolute หรือ Incremental) - Servo Amplifier (แอมป์/ไดรเวอร์): รับคำสั่งจากคอนโทรลเลอร์และจัดการการจ่ายไฟ ทั้ง 3 ส่วนทำงานร่วมกันเพื่อให้เกิดการควบคุมที่แม่นยำและต่อเนื่อง 3. โหมดการควบคุม เซอร์โวมอเตอร์สามารถทำงานได้หลายโหมด: - Position Control: ขยับตำแหน่งแบบละเอียด เหมาะกับแขนหุ่นยนต์ - Speed Control: รักษาความเร็วแม้โหลดเปลี่ยน - Torque Control: ควบคุมแรงบิด เช่น งานขันสกรู สามารถเลือกและสลับโหมดได้ตามลักษณะการใช้งานในโรงงาน 4. ข้อดีและข้อควรระวัง ข้อดี: - ควบคุมละเอียดระดับไมโคร - เสถียรแม้มีโหลดแปรผัน - ตอบสนองเร็ว รองรับงานเคลื่อนไหวสูง ข้อควรระวัง: - ระบบซับซ้อน ต้องตั้งค่าให้ถูกต้อง - หากใช้กับงานง่ายเกินไปอาจเกินความจำเป็น ทำให้ต้นทุนสูงโดยไม่จำเป็น ควรเลือกใช้อย่างเหมาะสม เพื่อให้ระบบอัตโนมัติคุ้มค่าและมีประสิทธิภาพสูงสุด #เซอร์โวมอเตอร์ #ServoMotor #ระบบควบคุมแม่นยำ #YASKAWA #SmartFactory #IndustrialAutomation #ServoSystem #RobotMotor #PositionControl

กลไกการทำงานของอินเวอร์เตอร์|ควบคุมมอเตอร์แม่นยำ ประหยัดพลังงานในโรงงาน

อินเวอร์เตอร์คืออุปกรณ์แปลงพลังงานที่ควบคุมความเร็วของมอเตอร์ AC ได้อย่างแม่นยำ โดยแปลงไฟฟ้ากระแสตรงเป็นกระแสสลับที่ความถี่และแรงดันตามต้องการ เหมาะสำหรับการลดพลังงาน เพิ่มอายุเครื่องจักร และควบคุมไลน์ผลิตอย่างยืดหยุ่น 1. อินเวอร์เตอร์คืออะไร อินเวอร์เตอร์ (Inverter) คืออุปกรณ์ที่แปลงไฟ DC เป็น AC เพื่อควบคุมความเร็วของมอเตอร์กระแสสลับ โดยโครงสร้างพื้นฐานประกอบด้วย: - ส่วนเรียงกระแส (Rectifier): แปลง AC เป็น DC - วงจรกรอง (Filter): รักษาแรงดัน DC ให้คงที่ - ส่วนอินเวอร์เตอร์ (Inverter Stage): แปลง DC กลับเป็น AC ด้วยอุปกรณ์ IGBT หรือ MOSFET - หน่วยควบคุม (Controller): ควบคุมการสวิตชิ่งให้สร้างความถี่/แรงดันที่ต้องการ 2. หลักการควบคุม: PWM และการปรับความถี่ อินเวอร์เตอร์สร้างสัญญาณ AC ด้วยวิธี PWM (Pulse Width Modulation) โดยเปิด-ปิดแรงดัน DC อย่างรวดเร็ว และปรับอัตราส่วนเวลาสัญญาณเพื่อให้ได้แรงดันและความถี่ที่ต้องการ (V/f Control) ระบบควบคุมแบบเวกเตอร์ (Vector Control) และแบบไม่ใช้เซ็นเซอร์ (Sensorless) ช่วยให้ตอบสนองเร็วและแม่นยำยิ่งขึ้น 3. การประยุกต์ใช้งาน ภาคอุตสาหกรรม: ปั๊มน้ำ พัดลม สายพาน คอมเพรสเซอร์ ลิฟต์ ภาคครัวเรือน: แอร์ ตู้เย็น เครื่องซักผ้า ยานยนต์ไฟฟ้า: EV/HEV แปลงพลังงานจากแบตเตอรี่ DC ไปมอเตอร์ AC ผลลัพธ์ที่ได้: - ลดการใช้พลังงาน - เพิ่มอายุการใช้งานเครื่องจักร - ลดแรงกระแทกขณะ Start/Stop - ควบคุมความเร็วอย่างแม่นยำและยืดหยุ่น 4. ข้อควรระวังในการออกแบบและติดตั้ง - EMC และสัญญาณรบกวน (Harmonics): ควรมีฟิลเตอร์และระบบกราวด์ที่เหมาะสม - การระบายความร้อน: ออกแบบช่องระบาย พัดลม และตำแหน่งติดตั้งให้ดี - การเลือกขนาดอินเวอร์เตอร์: ให้เหมาะกับโหลดและประเภทมอเตอร์ - การป้องกันกระแสเกิน: ต้องมีระบบป้องกันแรงดัน Surge และกระแส Inrush การออกแบบระบบอย่างรอบคอบตั้งแต่ต้น ช่วยให้ใช้งานอินเวอร์เตอร์ได้อย่างเต็มประสิทธิภาพและปลอดภัยในระยะยาว #Inverter #อินเวอร์เตอร์อุตสาหกรรม #YASKAWA #PWMControl #มอเตอร์AC #ระบบอัตโนมัติ #SmartFactory #ลดพลังงานโรงงาน #VectorControl

หุ่นยนต์เชื่อมอาร์กกับบทบาทด้านความปลอดภัย|ลดความเสี่ยงในงานเชื่อม เพิ่มคุณภาพและผลผลิต

หุ่นยนต์เชื่อมอาร์กช่วยลดอันตรายจากงานเชื่อม เช่น ไฟลวก ไฟช็อต ควันพิษ พร้อมยกระดับคุณภาพและผลผลิตอย่างสม่ำเสมอ เหมาะสำหรับโรงงานที่ต้องการความปลอดภัยและเสถียรภาพในการผลิต ปัญหาด้านความปลอดภัยในการเชื่อมอาร์ก งานเชื่อมอาร์กต้องรับมือกับ: - ความร้อนสูงและแสงจ้า - กระแสไฟแรง - ควันพิษจากโลหะ - พื้นที่ทำงานแคบหรือที่สูง ทั้งหมดนี้เสี่ยงต่ออุบัติเหตุ เช่น ไฟลวก ไฟฟ้าช็อต ความเสียหายทางสายตา และโรคระบบทางเดินหายใจ ปัจจัยเสี่ยงยิ่งเพิ่มขึ้นเมื่อแรงงานขาดแคลน และแรงงานฝีมือสูงวัย ข้อดีด้านความปลอดภัยของหุ่นยนต์เชื่อมอาร์ก - ลดการสัมผัสโดยตรงกับจุดเชื่อม - ป้องกันการหายใจควันเชื่อม - ลด Human Error และความผิดพลาดจากความล้า - ใช้งานร่วมกับระบบนิรภัย เช่น เซ็นเซอร์ และรั้วความปลอดภัย หุ่นยนต์ทำงานได้แม่นยำตามโปรแกรม ลดอุบัติเหตุที่อาจเกิดจากท่าทางหรือสภาวะไม่มั่นคงของช่าง ยกระดับคุณภาพและผลผลิต - ให้รอยเชื่อมที่สม่ำเสมอในทุกชิ้นงาน - ควบคุมรูปร่างแนวเชื่อม ความลึก และความเร็วได้ละเอียด - ลดงานแก้ไขและอัตราของเสีย - ทำงานต่อเนื่อง 24 ชม. โดยไม่ลดประสิทธิภาพ - เพิ่ม OEE (Overall Equipment Effectiveness) ปรับปรุงสภาพแวดล้อมการทำงาน - ลดงานที่ต้องสัมผัสจุดอันตราย - เปลี่ยนบทบาทแรงงานเป็นการควบคุมและตรวจสอบ - ทำงานในกะกลางคืนหรือพื้นที่เสี่ยงแทนมนุษย์ - รองรับระบบการทำงานร่วมระหว่างคนกับหุ่นยนต์ ระบบเชื่อมอัตโนมัติจึงไม่ใช่แค่การเพิ่มผลผลิต แต่ยังยกระดับความปลอดภัยและความยั่งยืนในสายการผลิตอีกด้วย #หุ่นยนต์เชื่อมอาร์ก #RobotWelding #YASKAWA #ความปลอดภัยงานเชื่อม #SmartFactory #ลดความเสี่ยงในโรงงาน #ArcWeldingRobot #โรงงานอัตโนมัติ #เพิ่มผลผลิตลดอุบัติเหตุ

ความแตกต่างระหว่าง AC กับ DC เซอร์โวมอเตอร์|เลือกใช้อย่างไรให้เหมาะกับสายการผลิต

เซอร์โวมอเตอร์มี 2 ประเภทหลักคือ AC และ DC ซึ่งต่างกันทั้งโครงสร้าง ความสามารถในการควบคุม และความเหมาะสมต่อการใช้งาน การเลือกให้ตรงกับลักษณะงานจะช่วยเพิ่มประสิทธิภาพและยืดอายุการใช้งานของระบบอัตโนมัติ บทบาทของเซอร์โวมอเตอร์ในระบบอัตโนมัติ เซอร์โวมอเตอร์ออกแบบมาเพื่อควบคุมตำแหน่ง ความเร็ว และแรงบิดอย่างแม่นยำ ด้วยระบบฟีดแบ็กผ่าน Encoder เหมาะสำหรับเครื่องจักรอัตโนมัติ หุ่นยนต์ และอุปกรณ์ควบคุมละเอียดในโรงงานอุตสาหกรรม ลักษณะของ DC เซอร์โวมอเตอร์ - พลังงาน: ใช้ไฟฟ้ากระแสตรง (DC) - โครงสร้าง: มีแปรงถ่านและคอมมิวเตเตอร์ - ข้อดี: - วงจรควบคุมง่าย - ปรับความเร็วได้ดี - ตอบสนองรวดเร็ว - ข้อจำกัด: - แปรงถ่านสึกหรอ ต้องบำรุงรักษา - ไม่เหมาะกับงานต่อเนื่องหรือความเร็วสูง - การใช้งาน: - หุ่นยนต์เพื่อการศึกษา - เครื่องต้นแบบ - ระบบที่ต้องการต้นทุนต่ำ ลักษณะของ AC เซอร์โวมอเตอร์ - พลังงาน: ใช้ไฟฟ้ากระแสสลับ (AC) - โครงสร้าง: ไม่มีแปรงถ่าน อายุการใช้งานยาวนาน - ข้อดี: - ทนทาน บำรุงรักษาน้อย - รองรับเทคนิคควบคุมขั้นสูง เช่น vector control - แม่นยำ เสถียร รับโหลดสูงได้ดี - ข้อจำกัด: - ระบบควบคุมซับซ้อน - ต้นทุนเริ่มต้นสูง - การใช้งาน: - แขนหุ่นยนต์อุตสาหกรรม - เครื่อง CNC - ระบบบรรจุภัณฑ์ - งานที่ต้องการความต่อเนื่องและโหลดสูง วิธีเลือกใช้งานให้เหมาะสม - หากต้องการความ ประหยัด ขนาดเล็ก ใช้งานไม่ต่อเนื่อง → DC เซอร์โว - หากต้องการ ความแม่นยำสูง อายุการใช้งานยาว และรองรับโหลดเปลี่ยนแปลงได้ดี → AC เซอร์โว ในระยะยาว AC เซอร์โวมอเตอร์ให้ความคุ้มค่าทั้งในด้านประสิทธิภาพ ความเสถียร และต้นทุนการดูแล จึงเหมาะกับการใช้งานในระบบอัตโนมัติยุคใหม่ #เซอร์โวมอเตอร์AC #เซอร์โวมอเตอร์DC #ServoMotor #YASKAWA #ระบบควบคุมอัตโนมัติ #SmartFactory #RobotServo #มอเตอร์อุตสาหกรรม #เลือกเซอร์โวให้เหมาะงาน

จะเพิ่มประสิทธิภาพการผลิตด้วยระบบอัตโนมัติได้อย่างไร?|ตัวอย่างจริงจากโรงงานขนาดเล็กในไทย

ในภาวะที่ขาดแคลนแรงงานและต้องการความเสถียรด้านคุณภาพ การนำระบบอัตโนมัติมาใช้ถือเป็นการตัดสินใจเชิงกลยุทธ์ที่สำคัญสำหรับผู้ประกอบการ SME บทความนี้จะอธิบายความเป็นไปได้และผลลัพธ์ของการลงทุน พร้อมตัวอย่างการใช้งานจริงและแนวคิดสำหรับการเริ่มต้นใช้งานอย่างเหมาะสม 1. ปัญหาที่โรงงานขนาดเล็กต้องเผชิญ สภาพแวดล้อมของอุตสาหกรรมการผลิตในปัจจุบันมีการเปลี่ยนแปลงอย่างมาก โดยเฉพาะโรงงานขนาดกลางและขนาดเล็กที่ต้องเผชิญกับปัญหา เช่น: - ขาดแคลนแรงงานรุ่นใหม่ - ความยากในการถ่ายทอดทักษะจากช่างฝีมือที่เกษียณ - ความถี่ในการเปลี่ยนรูปแบบการผลิตที่สูงจากการผลิตจำนวนน้อยหลากหลายชนิด - คุณภาพไม่คงที่จากการพึ่งพาทักษะส่วนบุคคล ด้วยเหตุนี้ หลายโรงงานเริ่มพิจารณานำระบบอัตโนมัติมาใช้บางส่วนหรือทั้งหมด ซึ่งต่างจากโรงงานขนาดใหญ่ที่มีงบลงทุนสูง โรงงานขนาดเล็กจำเป็นต้องตัดสินใจอย่างรอบคอบ 2. ประโยชน์และความเป็นไปได้ของการใช้งานระบบอัตโนมัติ แม้จะเป็นโรงงานขนาดเล็ก ก็สามารถเริ่มนำระบบอัตโนมัติมาใช้แบบค่อยเป็นค่อยไปได้ ซึ่งให้ผลลัพธ์ที่ชัดเจน เช่น: - ลดแรงงานคน ลดต้นทุน - มาตรฐานคุณภาพที่ดีขึ้น ลดของเสีย - เห็นข้อมูลการผลิตชัดเจน ช่วยปรับปรุงกระบวนการ - ลดงานซ้ำซาก ให้พนักงานได้ใช้ทักษะที่มีค่า ตัวอย่างเช่น ในกระบวนการลำเลียง ประกอบ หรือ ตรวจสอบ หากเริ่มจากงานซ้ำซากบางส่วน ก็สามารถเพิ่มประสิทธิภาพได้โดยไม่ต้องลงทุนสูง 3. ตัวอย่างจากโรงงานขนาดเล็กในประเทศไทย ตัวอย่างที่ 1: โรงงานแปรรูปชิ้นส่วนโลหะ (พนักงาน 30 คน) ปัญหา: การจัดเรียงชิ้นงานหลังการปั๊มขึ้นรูปต้องใช้แรงงานมือ ทำให้เหนื่อยและคุณภาพไม่สม่ำเสมอ แนวทาง: ติดตั้งหุ่นยนต์ขนาดเล็กเพื่อจัดเรียงในถาดแบบอัตโนมัติ ผลลัพธ์: ลดแรงงาน 1 คน และลดการหยุดไลน์ ตัวอย่างที่ 2: โรงงานประกอบชิ้นส่วนอิเล็กทรอนิกส์ (พนักงาน 50 คน) ปัญหา: การขันสกรูบนบอร์ดด้วยมือเกิดข้อผิดพลาด แนวทาง: ใช้หุ่นยนต์ขันสกรูพร้อมระบบควบคุมแรงบิด ผลลัพธ์: ลดปัญหาคุณภาพและลดเวลาการผลิตต่อชิ้น 4. แนวคิดเพื่อความสำเร็จในการนำระบบอัตโนมัติมาใช้ องค์กรที่ประสบความสำเร็จมักมีจุดร่วมดังนี้: - เริ่มลงทุนเล็ก ทดลองวัดผลจริง - ออกแบบให้พนักงานสามารถใช้งานได้ร่วมกัน - เลือกอุปกรณ์ที่ต่อเข้ากับไลน์เดิมได้ - ร่วมมือกับผู้เชี่ยวชาญภายนอกตั้งแต่ต้น การมีพันธมิตรด้านเทคนิคตั้งแต่เนิ่น ๆ จะช่วยลดความเสี่ยงและเพิ่มโอกาสในการประสบความสำเร็จ #ระบบอัตโนมัติ #โรงงานไทย #SMEอุตสาหกรรม #เพิ่มประสิทธิภาพ #แรงงานขาดแคลน #หุ่นยนต์ในโรงงาน #การผลิตอัจฉริยะ #ลดของเสีย #สายการผลิตอัตโนมัติ

หุ่นยนต์ทำงานร่วม (Collaborative Robot)|โครงสร้างและผลลัพธ์จากการใช้งานในโรงงาน

หุ่นยนต์ทำงานร่วม (Cobot) ช่วยเพิ่มความปลอดภัย ประสิทธิภาพ และความยืดหยุ่นในโรงงานอุตสาหกรรม พร้อมลดต้นทุนและรองรับปัญหาขาดแคลนแรงงานได้อย่างมีประสิทธิภาพ ■ หุ่นยนต์ทำงานร่วมคืออะไร หุ่นยนต์ทำงานร่วม (Collaborative Robot หรือ Cobot) คือหุ่นยนต์ที่สามารถทำงานในพื้นที่เดียวกับมนุษย์ได้อย่างปลอดภัย โดยไม่จำเป็นต้องล้อมรั้วหรือสร้างเขตปลอดภัยแบบหุ่นยนต์อุตสาหกรรมทั่วไป - ติดตั้งง่าย เคลื่อนย้ายสะดวก เหมาะกับการผลิตแบบยืดหยุ่น - ตอบโจทย์ สังคมผู้สูงอายุ และ ปัญหาขาดแคลนแรงงาน - ออกแบบตามมาตรฐาน ISO 10218 และ ISO/TS 15066 - ติดตั้งเซนเซอร์ความปลอดภัย เช่น Torque Sensor และ Force Limiter ■ โครงสร้างพื้นฐานของหุ่นยนต์ทำงานร่วม ระบบหุ่นยนต์ทำงานร่วมประกอบด้วย: - แขนหุ่นยนต์แบบหลายแกน (6 หรือ 7 แกน) เคลื่อนไหวได้คล้ายแขนมนุษย์ รองรับงานที่หลากหลาย - ระบบเซนเซอร์ตรวจจับแรง เช่น Torque Sensor, Force Sensor หยุดทำงานอัตโนมัติเมื่อมีแรงผิดปกติ - ชุดควบคุม (Controller) บริหารการเคลื่อนไหว ตรวจสอบความปลอดภัย และรองรับการเรียนรู้ด้วย AI - ปลายแขนหุ่นยนต์ (End Effector) รองรับการติดตั้ง Gripper, อุปกรณ์ขันน็อต, เครื่องมือหยิบจับ ฯลฯ - อินเทอร์เฟซควบคุม (Teaching Interface) ใช้งานง่ายผ่าน Tablet หรือ Teaching Pendant แม้ผู้ไม่มีพื้นฐานก็เรียนรู้ได้ในไม่กี่ชั่วโมง ■ ผลลัพธ์ที่ได้รับจากการใช้งานหุ่นยนต์ทำงานร่วม - ลดภาระงานซ้ำซาก – แรงงานไปทำงานมูลค่าสูงขึ้น ปรับกำลังคนไปสู่กระบวนการวิเคราะห์ หรือควบคุมคุณภาพ - ยืดหยุ่นในการเปลี่ยนไลน์ผลิต รองรับการผลิตล็อตเล็ก-หลากหลายสินค้า พร้อมการย้ายตำแหน่งหุ่นยนต์ได้สะดวก - ปลอดภัยและลดต้นทุนพื้นที่ความปลอดภัย ไม่ต้องใช้รั้วป้องกัน ลดค่าออกแบบระบบความปลอดภัย - คุณภาพงานคงที่ ลดความแปรปรวนจากแรงงานมนุษย์ ลดอัตราของเสียและเพิ่มความแม่นยำ ■ ข้อควรระวังในการนำไปใช้งาน 1. การประเมินความปลอดภัย (Risk Assessment) ต้องดำเนินการวิเคราะห์ความเสี่ยงตามมาตรฐาน เพื่อความปลอดภัยสูงสุด 2. การเลือกกระบวนการที่เหมาะสม ไม่ใช่ทุกงานเหมาะกับหุ่นยนต์ ควรพิจารณา ROI และลักษณะงานอย่างรอบคอบ 3. การออกแบบการทำงานร่วมกับมนุษย์ ต้องมีการออกแบบ flow การทำงานร่วมให้ชัดเจน เพื่อให้การใช้งานราบรื่น ปลอดภัย และมีประสิทธิภาพ #หุ่นยนต์ทำงานร่วม #Cobot #CollaborativeRobot #ลดแรงงานซ้ำซาก #อัตโนมัติโรงงาน #ระบบแขนกล #แรงงานอัจฉริยะ #ระบบผลิตยืดหยุ่น #อุตสาหกรรม4.0 #ISO10218

ประโยชน์ของระบบเซอร์โวมอเตอร์ในการควบคุมการผลิตแบบแม่นยำ | ยกระดับสายการผลิตสู่ Smart Automation

เซอร์โวมอเตอร์ (Servo Motor) คือมอเตอร์ชนิดพิเศษที่สามารถควบคุมการเคลื่อนที่ได้อย่างแม่นยำผ่านระบบ Feedback แบบ Real-time โดยทำงานร่วมกับชุดควบคุมที่เรียกว่า Servo Drive ช่วยให้สามารถระบุตำแหน่ง หมุนด้วยความเร็ว หรือกำหนดแรงบิดได้ตามต้องการ ประโยชน์หลักของเซอร์โวมอเตอร์ในระบบการผลิต 1. ความแม่นยำในการกำหนดตำแหน่ง (High Positioning Accuracy) - ควบคุมการเคลื่อนที่ได้ละเอียดระดับไมโครเมตร - เหมาะกับเครื่องจักรที่ต้องการความเที่ยงตรงสูง เช่น เครื่องประกอบ หุ่นยนต์ แขนกล 2. การตอบสนองรวดเร็ว (Fast Response Time) - ตอบสนองคำสั่งในระดับมิลลิวินาที - ลด Downtime และ Cycle Time ในสายการผลิตได้อย่างชัดเจน 3. ควบคุมแรงบิดเสถียรแม้โหลดเปลี่ยนแปลง (Constant Torque Control) - ป้องกันแรงกระชาก หรือความเสียหายจากโหลดที่ไม่คงที่ - รักษาคุณภาพชิ้นงานให้สม่ำเสมอ 4. ประหยัดพลังงาน (Energy Efficient) - ใช้พลังงานเท่าที่จำเป็นในแต่ละช่วงการทำงาน - ลดต้นทุนพลังงานในระยะยาวสำหรับโรงงานขนาดใหญ่ 5. รองรับระบบ Automation ได้อย่างยืดหยุ่น - เชื่อมต่อได้กับ PLC, SCADA, Robot, และ Motion Controller - เหมาะกับโรงงานที่กำลังมุ่งสู่การเป็น Smart Factory ตัวอย่างการใช้งานจริงของเซอร์โวมอเตอร์ - สายพานลำเลียงความเร็วสูง: ต้องหยุดและเคลื่อนที่แม่นยำ - แขนกลอุตสาหกรรม: ต้องควบคุมมุมการหมุนในแต่ละแกน - เครื่องบรรจุอัตโนมัติ: ควบคุมการติดฉลากและจังหวะบรรจุอย่างแม่นยำ #เซอร์โวมอเตอร์ #ระบบอัตโนมัติ #โรงงานแม่นยำสูง #SmartFactory #มอเตอร์อุตสาหกรรม #Automation #อุตสาหกรรมไทย #MotionControl #OEM

มาตรฐานความปลอดภัยของหุ่นยนต์ร่วมงาน|ทำงานร่วมมนุษย์ได้อย่างปลอดภัยตาม ISO 10218 และ ISO/TS 15066

หุ่นยนต์ร่วมงาน (Cobots) ช่วยให้มนุษย์และหุ่นยนต์ทำงานเคียงข้างกันได้อย่างปลอดภัย โดยยึดตามมาตรฐานสากล เช่น ISO 10218 และ ISO/TS 15066 พร้อมเทคโนโลยีความปลอดภัยอัจฉริยะที่ตอบสนองได้ในระดับเสี้ยววินาที มาตรฐานความปลอดภัยที่ควรรู้ในหุ่นยนต์ร่วมงาน 📌 ISO 10218: กำหนดข้อกำหนดด้านการออกแบบ ความปลอดภัย และการใช้งานของหุ่นยนต์อุตสาหกรรม พร้อมระบุโหมดการทำงานร่วมกัน 4 แบบ ได้แก่: - การหยุดแบบปลอดภัย (Safety-rated Monitored Stop) - การนำทางด้วยมือ (Hand Guiding) - การตรวจจับระยะห่างและความเร็ว (Speed and Separation Monitoring) - การจำกัดแรงและกำลัง (Power and Force Limiting) 📌 ISO/TS 15066: เน้นที่ระบบหุ่นยนต์ร่วมงานโดยตรง ระบุขีดจำกัดแรงและความดันที่ยอมรับได้ในกรณีที่มีการสัมผัสกับร่างกายมนุษย์ โดยคำนึงถึงแต่ละส่วนของร่างกายอย่างละเอียด วิธีการประเมินความเสี่ยง (Risk Assessment) การนำหุ่นยนต์ร่วมงานมาใช้อย่างปลอดภัยต้องอ้างอิงแนวทาง ISO 12100 ได้แก่: - การระบุอันตราย: เช่น ความเสี่ยงจากการบด กระแทก หรือถูกพัน - การประเมินความเสี่ยง: โดยพิจารณาความรุนแรง ความถี่ และความสามารถในการหลีกเลี่ยง - การลดความเสี่ยง: ใช้การออกแบบที่ปลอดภัย ระบบป้องกัน และมาตรการเสริม เช่น เซ็นเซอร์หรือลำแสงนิรภัย เทคโนโลยีความปลอดภัยที่หุ่นยนต์ร่วมงานใช้ ✅ การจำกัดแรง (Force Limiting) ควบคุมแรงสัมผัสให้อยู่ในระดับปลอดภัย ด้วยเซ็นเซอร์แรงบิดและอัลกอริทึมขั้นสูง หากสัมผัสโดยไม่ตั้งใจ หุ่นยนต์จะลดแรงทันทีหรือหยุดทำงาน ✅ การตรวจจับความเร็วและระยะ (Speed and Separation Monitoring) ใช้ระบบตรวจจับระยะห่างเพื่อลดความเร็วเมื่อมนุษย์เข้าใกล้ พร้อมสร้าง "โซนปลอดภัยแบบไดนามิก" ✅ การตรวจจับการชน (Collision Detection) มีทั้งระบบตรวจจับแรงที่ข้อต่อ, เซ็นเซอร์ภายนอก และระบบภาพ เพื่อหยุดหุ่นยนต์ทันทีในกรณีเกิดการชน ประโยชน์ของระบบความปลอดภัยใน Cobots - ไม่ต้องใช้รั้วนิรภัย: ประหยัดพื้นที่ และทำให้สายการผลิตยืดหยุ่น - ปลอดภัยต่อผู้ปฏิบัติงาน: ทำงานใกล้ชิดกับหุ่นยนต์ได้อย่างมั่นใจ - รองรับอุตสาหกรรม 4.0: พร้อมต่อการเชื่อมต่อกับระบบอัตโนมัติแบบเต็มรูปแบบ #หุ่นยนต์ร่วมงาน #CobotSafety #ความปลอดภัยหุ่นยนต์ #ISO10218 #ISO15066 #โรงงานอัตโนมัติ #ระบบอุตสาหกรรม4.0 #การประเมินความเสี่ยง #ThailandFactory #HumanRobotCollaboration

CONTACT

ติดต่อสอบถาม