SERVICE

生産財・サービス

熱間鍛造 vs 冷間鍛造|違いと産業用途に適した選び方

製品情報

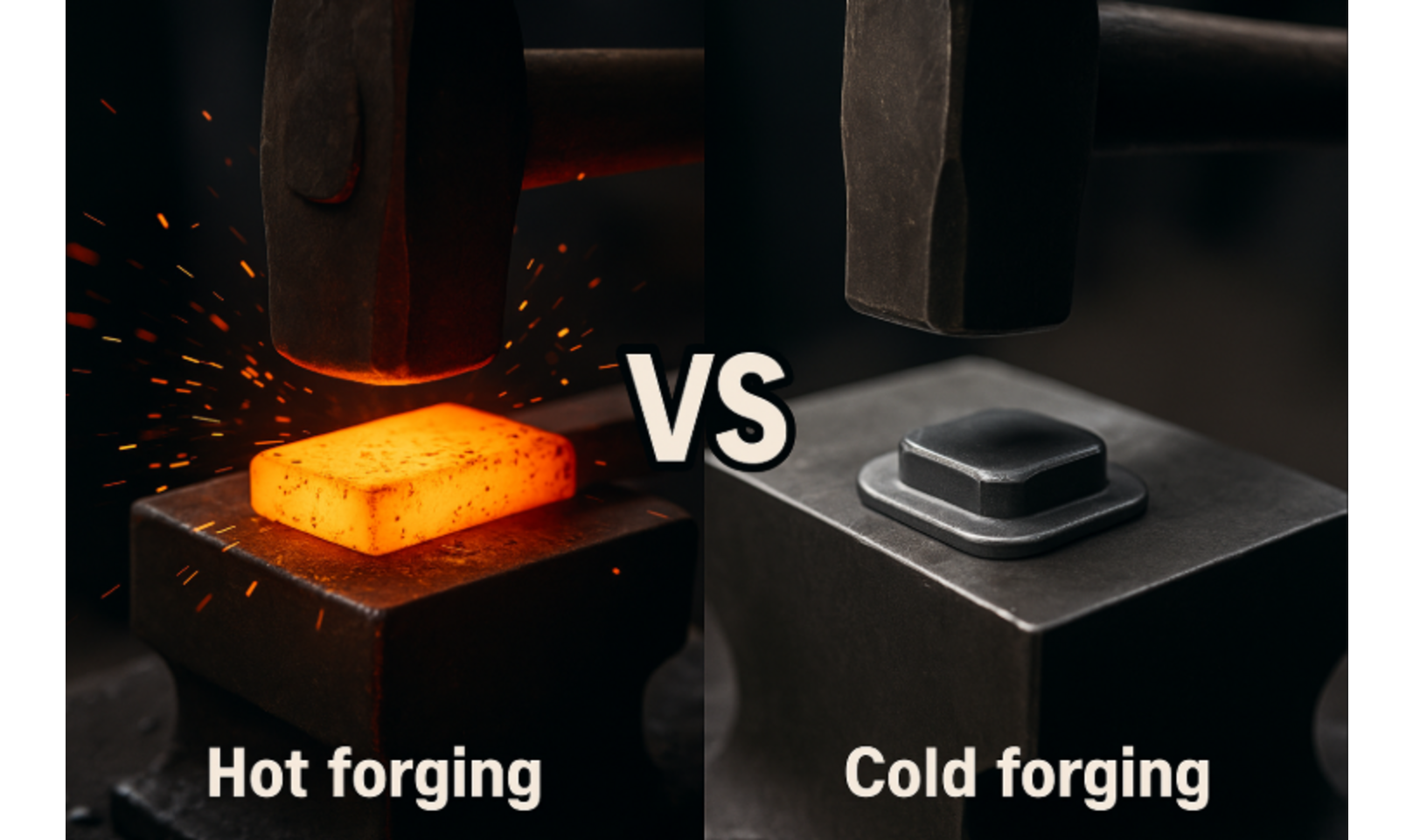

鍛造(フォージング)は、「熱間鍛造」と「冷間鍛造」の2種類に大別され、それぞれに品質・精度・コスト面での特徴があります。適切な方法を選択することで、強度と耐久性に優れ、コストパフォーマンスの高い部品の製造が可能になります。

🔧 鍛造(Forging)とは?

鍛造とは、金属に圧力や衝撃力を加えて成形する加工方法で、割れることなく形状を変える技術です。内部組織が高密度になり、鋳造や切削加工よりも強度が高く、荷重を受ける部品に適しています。

🔥 熱間鍛造(Hot Forging)

温度範囲:900〜1250°C

メリット:

・ 大型または複雑形状の成形が容易

・ 金属組織が靭性に優れ、疲労強度が高い

・ 割れのリスクが少ない

注意点:

・ 寸法精度が低く、追加加工が必要な場合が多い

・ 表面が粗くなりやすい

・ 高温により金型の摩耗が早い

❄️ 冷間鍛造(Cold Forging)

温度範囲:常温付近

メリット:

・ 高精度・低公差の製品が得られる

・ 表面が滑らかで、仕上げ加工不要な場合も多い

・ ワークハーデニングにより強度が向上

・ バリやロスが少なく、材料歩留まりが高い

注意点:

・ 複雑形状には不向き

・ 高い加圧力が必要

・ 潤滑不良で割れが生じることがある

・ 使用可能な金属や形状に制限がある

🛠 適切な選択ガイド:

・ 複雑・大型形状、大量生産 → 熱間鍛造が適

・ 高精度・滑らかな表面・仕上げ工程削減 → 冷間鍛造が適

・ 予算制限があり、若干の精度誤差を許容可能 → 熱間鍛造を検討

・ 長期的なコスト削減や金型寿命の延長を重視 → 冷間鍛造を優先

⭐ 製造プロセスのご紹介:

鍛造 + CNC 加工 by *Siam Asahi Manufacturing (Thailand) Co., Ltd.*

Siam Asahi Manufacturing (Thailand) Co., Ltd. は、Shift Fork や Transmission Parts の製造において、熱間・冷間鍛造およびCNC精密加工を組み合わせた高度な製造技術を有しています。低公差・高強度の製品は、自動車業界をはじめとした高精度・高耐久性が求められる産業分野に最適です。

■ 詳細資料のPDFダウンロードや、お問い合わせもお気軽にどうぞ。

#鍛造 #熱間鍛造 #冷間鍛造 #Forging #CNC加工 #トランスミッション部品 #ShiftFork #SiamAsahi #タイの工場部品 #精密部品

CONTACT

お問い合わせ