SERVICE

สินค้าและบริการการผลิต

สินค้าและบริการการผลิต

12รายการ

กรองตามหมวดหมู่

วิธีเลือกสปริงให้เหมาะกับงานอุตสาหกรรมของคุณ | ประเภท การใช้งาน และวัสดุที่ควรรู้

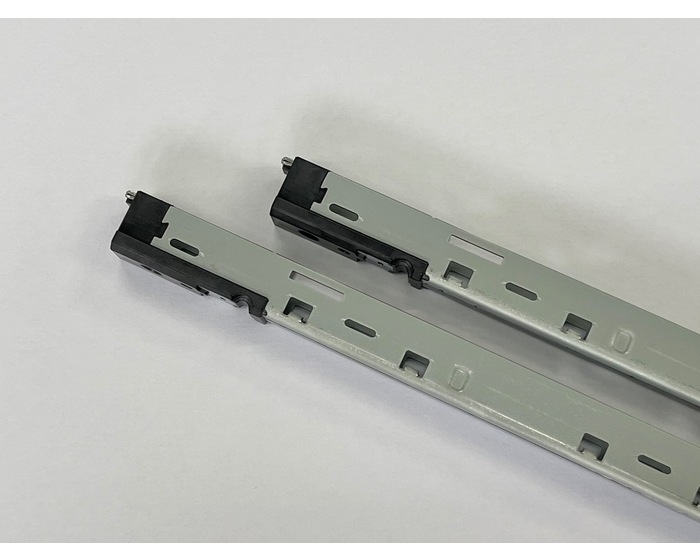

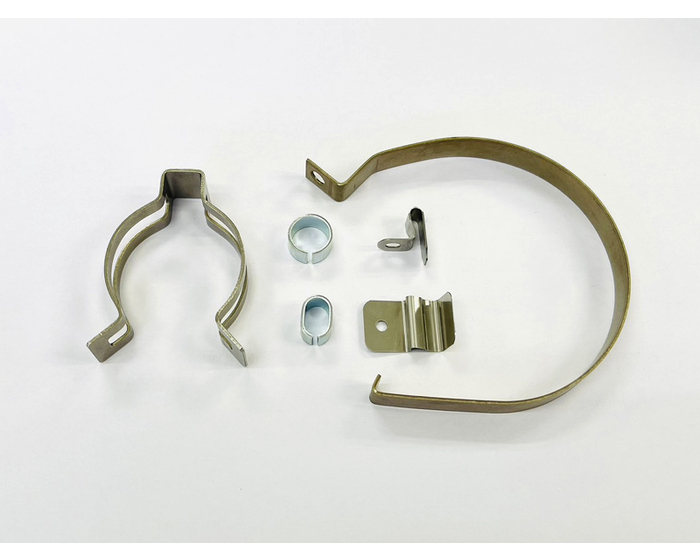

เลือกสปริงให้เหมาะสมตั้งแต่แรก ช่วยลดต้นทุน ป้องกันความเสียหาย และยืดอายุการใช้งานของระบบ ไม่ว่าจะเป็นสปริงกด ดึง บิด หรือแผ่น บทความนี้มีคำตอบพร้อมแนวทางเลือกใช้อย่างมืออาชีพ ■ ประเภทของสปริงและการใช้งานที่เหมาะสม 1. สปริงกด ✅ ลักษณะ: ขดลวดที่หดตัวเมื่อมีแรงกด และคืนรูปเมื่อปล่อยแรง ✅ การใช้งาน: ระบบกันกระแทก เครื่องจักร ยานยนต์ อุปกรณ์อิเล็กทรอนิกส์ 📌 เหมาะสำหรับ: งานที่รับแรงกด เช่น กันชน วาล์ว เครื่องใช้ไฟฟ้า 2. สปริงดึง ✅ ลักษณะ: ยืดเมื่อถูกดึง และคืนรูปเมื่อหมดแรง ✅ การใช้งาน: ระบบเปิดปิดประตู เครื่องฟิตเนส กลไกต่างๆ 📌 เหมาะสำหรับ: งานที่รับแรงดึง เช่น ประตูโรงรถ เครื่องจักรดึงกลับ 3. สปริงบิด ✅ ลักษณะ: ทำงานโดยการหมุนรอบแกน รับแรงบิด ✅ การใช้งาน: บานพับ คลิปล็อค ระบบกันสะเทือน 📌 เหมาะสำหรับ: งานที่ต้องการแรงบิด เช่น เฟอร์นิเจอร์ หนีบกระดาษ 4. สปริงแผ่น ✅ ลักษณะ: แผ่นโลหะเรียงซ้อนกัน รองรับแรงและแรงกระแทก ✅ การใช้งาน: ระบบกันสะเทือนของรถบรรทุก รถยนต์ เครื่องจักรหนัก 📌 เหมาะสำหรับ: งานที่รับน้ำหนักและแรงกระแทกสูง ■ ปัจจัยสำคัญในการเลือกสปริงให้เหมาะกับงาน 1. วัสดุของสปริง - สแตนเลส – ทนการกัดกร่อน เหมาะกับสภาพแวดล้อมชื้น - เหล็กกล้าคาร์บอน – แข็งแรง รับแรงได้ดี - อัลลอยด์พิเศษ – เหมาะกับอุณหภูมิสูง 2. ขนาดและแรงที่รองรับ - คำนึงถึงเส้นผ่านศูนย์กลาง ค่าความแข็ง และจำนวนรอบของสปริงให้เหมาะกับแรงใช้งาน 3. สภาพแวดล้อมและอุณหภูมิ - หากต้องเผชิญอุณหภูมิสูง ใช้ Inconel หรือสแตนเลส - หากต้องทนเคมี ใช้วัสดุเคลือบกันสนิม 4. ความทนทานต่อการใช้งานระยะยาว - ใช้สปริงที่ผ่านกระบวนการ Heat Treatment สำหรับงานที่ใช้แรงซ้ำๆ ■ เลือกสปริงคุณภาพสูงจาก Bangkok Sanyo Spring Bangkok Sanyo Spring Co., Ltd. คือผู้ผลิตสปริงคุณภาพสูงในประเทศไทยที่ได้รับมาตรฐานอุตสาหกรรม เราผลิตสปริงกด ดึง บิด และแผ่น สำหรับอุตสาหกรรมยานยนต์ อิเล็กทรอนิกส์ เครื่องใช้ไฟฟ้า และโรงงานทั่วไป สนใจสปริงคุณภาพ ติดต่อเราเพื่อขอใบเสนอราคาหรือดาวน์โหลดเอกสารผลิตภัณฑ์ได้เลย #สปริงอุตสาหกรรม #เลือกสปริงอย่างไร #CompressionSpring #TorsionSpring #ExtensionSpring #LeafSpring #SpringThailand #โรงงานในไทย #OEM #ชิ้นส่วนแม่นยำ

การฉีดขึ้นรูปอินเสิร์ตโมลดิ้งคืออะไร | ผสานโลหะกับพลาสติกเพื่อความแข็งแรงและลดต้นทุนการผลิต

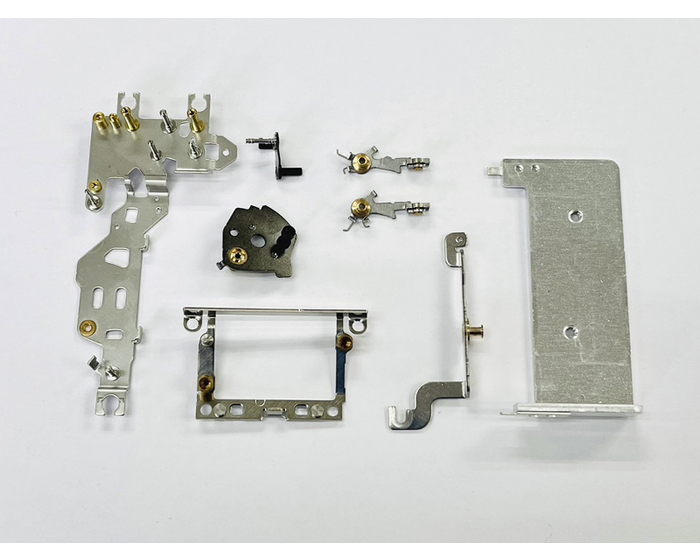

อินเสิร์ตโมลดิ้งช่วยผสานโลหะกับพลาสติกในขั้นตอนเดียว เพิ่มความแข็งแรง ลดต้นทุน และลดขั้นตอนการประกอบ เหมาะกับงานที่ต้องการความแม่นยำและความทนทานสูง ■ อินเสิร์ตโมลดิ้งคืออะไร ? อินเสิร์ตโมลดิ้งคือกระบวนการผลิตที่วางชิ้นส่วนโลหะ เช่น น็อต แกน หรือขั้วไฟฟ้าไว้ภายในแม่พิมพ์ ก่อนจะฉีดพลาสติกหลอมเหลวเข้าไปให้หุ้มและยึดติดกับโลหะนั้น ผลลัพธ์คือชิ้นงานที่รวมความแข็งแรงของโลหะเข้ากับความยืดหยุ่นของพลาสติกในชิ้นเดียว ■ หลักการทำงานของอินเสิร์ตโมลดิ้ง 1. เตรียมและวางชิ้นส่วนอินเสิร์ต เช่น ทองเหลือง ทองแดง หรือเหล็ก ลงในแม่พิมพ์ 2. ปิดแม่พิมพ์ แล้วฉีดพลาสติกเข้าไปหุ้มรอบชิ้นส่วน 3. เมื่อเย็นตัวลง ชิ้นงานจะกลายเป็นชิ้นเดียวกันอย่างแนบแน่น ■ ข้อดีของอินเสิร์ตโมลดิ้ง - แข็งแรงกว่า: ทนต่อแรงกลได้ดีกว่าพลาสติกล้วน - ลดขั้นตอนการประกอบ: ไม่มีการประกอบภายหลัง - ประหยัดต้นทุน: ลดแรงงานและเพิ่มความเร็วในการผลิต - แม่นยำสูง: ตำแหน่งอินเสิร์ตถูกต้องทุกชิ้น - ออกแบบยืดหยุ่น: รวมหลายฟังก์ชันในชิ้นเดียวได้ ■ การใช้งานในอุตสาหกรรมต่าง ๆ - อิเล็กทรอนิกส์: ขั้วไฟ, เซ็นเซอร์, รีเลย์ - ยานยนต์: ชิ้นส่วนไฟฟ้า, ตัวยึดสายไฟ - การแพทย์: อุปกรณ์น้ำหนักเบาแต่แข็งแรง - เครื่องใช้ไฟฟ้า: ชิ้นส่วนที่ต้องรับแรงหรือมีโครงสร้างร่วมกับโลหะ ■ ทำไมต้องเลือก Bangkok Sanyo Spring Bangkok Sanyo Spring Co., Ltd. เชี่ยวชาญด้านอินเสิร์ตโมลดิ้ง พร้อมระบบควบคุมคุณภาพ ISO/IATF และเครื่องจักรอัตโนมัติทันสมัย เรามีบริการออกแบบแม่พิมพ์และผลิตตามแบบ CAD หรือชิ้นงานต้นแบบ พร้อมช่วยให้ลูกค้าได้ชิ้นงานที่แม่นยำ คุ้มค่า และพร้อมใช้งานในอุตสาหกรรมจริง สนใจดาวน์โหลดเอกสารหรือสอบถามข้อมูลเพิ่มเติม ติดต่อเราได้เลย #InsertMolding #ฉีดขึ้นรูปโลหะผสานพลาสติก #ผลิตชิ้นส่วนแม่นยำ #PlasticInjectionThailand #โรงงานกรุงเทพ #OEM #โลหะกับพลาสติก #SpringThailand #ชิ้นงานฉีดพลาสติก #การผลิตในไทย

เทคโนโลยีการขึ้นรูปสปริงยุคใหม่ ช่วยลดต้นทุนการผลิตอย่างไร | ลดของเสีย และควบคุมคุณภาพแบบเรียลไทม์

โรงงานที่ใช้เทคโนโลยี CNC Spring Forming แบบอัตโนมัติ สามารถลดต้นทุนการผลิตได้มากกว่า 30% ทั้งจากของเสียน้อยลง ความเร็วสูงขึ้น และการควบคุมคุณภาพที่แม่นยำยิ่งขึ้น ■ สปริงกับต้นทุนแฝงที่ไม่ควรมองข้าม แม้สปริงจะเป็นชิ้นส่วนเล็กในเครื่องจักร แต่กลับมีบทบาทสำคัญในการรองรับแรง ดูดซับแรงสั่นสะเทือน และคืนตำแหน่งให้กลไกต่าง ๆ ต้นทุนแฝงที่มาจากสปริงคุณภาพต่ำ เช่น การเสียหายของเครื่องจักร หยุดไลน์ผลิต หรือการซ่อมบำรุงที่บ่อยครั้ง ล้วนส่งผลต่อค่าใช้จ่ายโดยตรง ■ ความก้าวหน้าของเทคโนโลยีการขึ้นรูปสปริง - CNC Spring Forming แบบหลายแกน รองรับชิ้นงานรูปทรงซับซ้อน ลดคลาดเคลื่อนในระดับไมครอน - In-line Quality Check ตรวจวัดขนาด แรงดัน และความยืดหยุ่นแบบเรียลไทม์ - ระบบป้อนลวดและควบคุมแรงดึงอัตโนมัติ ลดความผิดพลาดและปรับค่าการผลิตได้ตามวัสดุ ■ ผลลัพธ์ในการลดต้นทุน - ลดของเสีย 30–50% ผลิตงานได้แม่นยำ ลดชิ้นที่ต้องคัดทิ้ง - ลดต้นทุนแรงงาน ระบบอัตโนมัติช่วยให้ไม่ต้องพึ่งแรงงานฝีมือจำนวนมาก - เพิ่มปริมาณการผลิตต่อรอบเวลา ลด Cycle Time ต่อชิ้นงาน - ลดค่าใช้จ่ายด้าน QC หลังการผลิต เพราะตรวจสอบในสายการผลิตได้เลย - ลดต้นทุนจากการเคลมสินค้าและปัญหาในภาคสนาม ใช้สปริงที่มีคุณภาพตั้งแต่ต้น ลดโอกาสเสียหายภายหลัง ■ วิธีเลือกผู้ผลิตสปริงที่ใช้เทคโนโลยีทันสมัย - มีเครื่อง CNC Multi-axis และรองรับงาน Wire Forming หลากหลาย - มีระบบ In-line Inspection ตรวจสอบทุกชิ้นงาน - รับผลิตตามแบบ CAD หรือ Drawing เฉพาะ - ระบบ Tracking & Traceability ทุกชิ้นงาน - มีผลงานในกลุ่มยานยนต์ เครื่องใช้ไฟฟ้า อุตสาหกรรมหนัก ■ เลือก Bangkok Sanyo Spring แล้วดีกว่ายังไง Bangkok Sanyo Spring Co., Ltd. พร้อมให้บริการขึ้นรูปสปริงความแม่นยำสูง ด้วยเทคโนโลยี CNC อัตโนมัติและการควบคุมคุณภาพระดับสากล: - CNC Spring Forming รองรับงานซับซ้อนแม่นยำสูง - Real-time Quality Check ลดของเสียตั้งแต่สายการผลิต - Custom Design ตามแบบหรือสเปกของลูกค้า - ทีมวิศวกรให้คำปรึกษา ด้านต้นทุนและวัสดุที่เหมาะสม - ได้รับความไว้วางใจจากกลุ่มอุตสาหกรรมชั้นนำ เราช่วยลดต้นทุนให้กับโรงงานของคุณได้โดยไม่ลดคุณภาพ — พร้อมยกระดับมาตรฐานการผลิตสปริงในไทย สนใจดาวน์โหลดเอกสาร PDF หรือสอบถามข้อมูลเพิ่มเติม ติดต่อเราได้ทันที #SpringThailand #CNCSpringForming #ลดต้นทุนการผลิต #สปริงอุตสาหกรรม #SpringFormingTechnology #โรงงานกรุงเทพ #OEM #ชิ้นส่วนแม่นยำ #ระบบอัตโนมัติอุตสาหกรรม #อุปกรณ์ยานยนต์

การประกอบแบบย้ำหมุด + เทคนิคยึดชิ้นงานแน่น|ลดต้นทุนงานประกอบในสายการผลิต

การประกอบแบบย้ำหมุดเป็นเทคนิคที่ใช้แรงกลในการยึดชิ้นส่วนโดยไม่ต้องใช้ความร้อน เหมาะกับชิ้นงานขนาดเล็กหรือวัสดุบาง บทความนี้อธิบายหลักการ กระบวนการ และข้อดีของการย้ำหมุด พร้อมตัวอย่างการใช้งานในสายการผลิตอุตสาหกรรม ■ การประกอบแบบย้ำหมุดคืออะไร? การย้ำหมุด (Caulking หรือ Riveting) คือการใช้แรงอัดหรือกระแทกให้หมุดขยายตัว ยึดชิ้นงานเข้าด้วยกันอย่างแน่นหนา โดยไม่ใช้เกลียว กาว หรือความร้อน จึงปลอดภัยต่อวัสดุบาง เช่น พลาสติก แผ่นโลหะบาง และยังช่วยลดแรงดึงย้อนกลับที่อาจส่งผลต่อโครงสร้าง ■ กระบวนการย้ำหมุดมีอะไรบ้าง? 1. เตรียมชิ้นงานและหมุด – จัดตำแหน่งให้แม่นยำ 2. วางหมุดในตำแหน่ง – หมุดจะถูกวางผ่านรูบนชิ้นงาน 3. ย้ำหมุดด้วยแรงกล – เครื่องจักรทำให้ปลายหมุดขยายตัว 4. ตรวจสอบคุณภาพ – ตรวจสอบตำแหน่ง ความแน่น และความลึกของการย้ำ ■ ข้อดีของการย้ำหมุดในอุตสาหกรรม - แข็งแรงและแม่นยำสูง - ไม่ใช้ความร้อน ปลอดภัยต่อวัสดุไวไฟ - ลดเวลาประกอบและค่าใช้จ่าย - เหมาะกับงานละเอียด เช่น อิเล็กทรอนิกส์ เครื่องมือแพทย์ ชิ้นส่วนยานยนต์ ■ ตัวอย่างการใช้งานจริง - ยานยนต์: ฝาครอบ ประตู กลไกเบรก - อิเล็กทรอนิกส์: แผงวงจร เคสโลหะ - เครื่องใช้ไฟฟ้า: พัดลม มอเตอร์ - เครื่องมือแพทย์: ชิ้นงานเล็กที่ต้องความสะอาดและแม่นยำ ■ ทำไมต้องเลือก Bangkok Sanyo Spring Bangkok Sanyo Spring เชี่ยวชาญงานประกอบชิ้นส่วนขนาดเล็กด้วยระบบย้ำหมุดความแม่นยำสูง พร้อมเครื่องจักรเฉพาะและระบบควบคุมคุณภาพเต็มรูปแบบ - ควบคุมแรงย้ำละเอียดระดับไมครอน - ตรวจสอบคุณภาพ 100% ทุกชิ้น - ช่วยลูกค้าออกแบบ ลดขั้นตอน ลดต้นทุน #การย้ำหมุด #การประกอบแบบไม่ใช้ความร้อน #เทคนิคประกอบชิ้นงาน #ประกอบอุตสาหกรรม #ย้ำหมุดอัตโนมัติ #BangkokSanyoSpring #งานละเอียด #ผลิตชิ้นส่วนอุตสาหกรรม #วิธีประกอบที่ปลอดภัย #เทคโนโลยีย้ำหมุด

Spot Plating คืออะไร|เทคนิคชุบทองเฉพาะจุดที่ช่วยลดต้นทุนแบบมืออาชีพ

Spot Plating หรือการชุบเฉพาะจุด เป็นเทคโนโลยีที่ช่วยลดต้นทุนการใช้วัสดุมีค่า เช่น ทองคำ โดยไม่ลดคุณภาพการทำงาน เหมาะอย่างยิ่งสำหรับอุตสาหกรรมที่ต้องการความแม่นยำสูง เช่น อิเล็กทรอนิกส์ ยานยนต์ และสื่อสาร 1. การชุบเฉพาะจุด (Spot Plating) คืออะไร? Spot Plating คือกระบวนการชุบโลหะมีค่าลงเฉพาะบริเวณสำคัญของชิ้นงาน เช่น จุดเชื่อมไฟฟ้า ขั้วต่อ หรือหน้าสัมผัส โดยไม่จำเป็นต้องชุบทั่วทั้งชิ้น ซึ่งช่วยลดปริมาณการใช้วัสดุราคาแพงอย่างทองคำ ทำให้คุ้มค่าในเชิงต้นทุน 2. ทำไมจึงเป็นทางเลือกที่เหมาะสมในยุคนี้ การผลิตยุคใหม่ต้องคำนึงถึงต้นทุนและประสิทธิภาพ Spot Plating จึงตอบโจทย์อย่างมาก ด้วยคุณสมบัติเหล่านี้: - ใช้วัสดุเท่าที่จำเป็น ลดการสูญเปล่า - ควบคุมความแม่นยำของพื้นที่ชุบได้สูง - ใช้ร่วมกับระบบอัตโนมัติได้ดี เหมาะกับการผลิตจำนวนมาก 3. การประยุกต์ใช้ในอุตสาหกรรมต่าง ๆ Spot Plating ถูกใช้อย่างแพร่หลายใน: - อุตสาหกรรมอิเล็กทรอนิกส์ เช่น ขั้วไฟฟ้าและชิ้นส่วน PCB - ยานยนต์ เช่น เซ็นเซอร์และขั้วต่อไฟฟ้า - สื่อสาร เช่น ขั้วต่อขนาดเล็กที่ต้องการความแม่นยำ 4. จุดเด่นเมื่อเทียบกับการชุบทั้งแผ่น แม้การชุบทั้งแผ่นจะให้ความหนาแน่นสม่ำเสมอ แต่ต้นทุนสูงกว่า Spot Plating ที่ให้ผลลัพธ์ใกล้เคียงในราคาที่ต่ำกว่า เหมาะกับผู้ประกอบการที่ต้องการลดต้นทุนโดยไม่ลดคุณภาพ หากคุณกำลังมองหาการชุบเฉพาะจุดที่แม่นยำและประหยัดต้นทุน Bangkok Sanyo Spring Co., Ltd. ให้บริการ Spot Plating ด้วยเทคโนโลยีมาตรฐานสากล ผลิตในประเทศไทย พร้อมระบบควบคุมคุณภาพครบวงจร สนใจติดต่อสอบถามเพิ่มเติม หรือดาวน์โหลดแคตตาล็อกได้ทันที #SpotPlating #เทคโนโลยีชุบเฉพาะจุด #ลดต้นทุนโรงงาน #ทองคำอุตสาหกรรม #การชุบอุตสาหกรรม #อิเล็กทรอนิกส์ไทย #ยานยนต์ไทย #เทคนิคการผลิต #ทองคำเฉพาะจุด

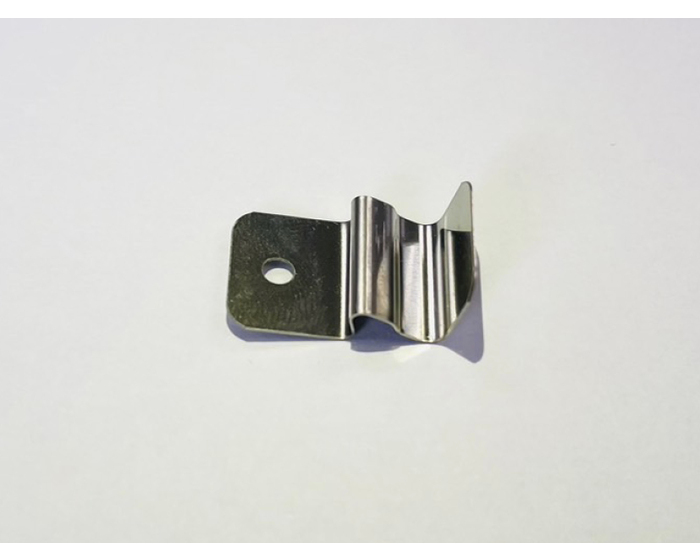

Flat Spring ในอุปกรณ์อิเล็กทรอนิกส์ | เสถียร แม่นยำในพื้นที่จำกัด

Flat Spring หรือสปริงแผ่น คือชิ้นส่วนเล็กที่มีบทบาทสำคัญในอุปกรณ์อิเล็กทรอนิกส์ ช่วยให้การทำงานแม่นยำ ทนทาน และรองรับแรงได้ดีแม้ในพื้นที่แคบ Flat Spring เป็นแผ่นโลหะบางที่สามารถงอและคืนตัวได้ มีคุณสมบัติน้ำหนักเบา ทนแรงสั่นสะเทือน และให้แรงกดสม่ำเสมอ จึงเหมาะกับงานที่ต้องการความเสถียรสูง เช่น: - จุดสัมผัสแบตเตอรี่ - ปุ่มกดและกลไกในอุปกรณ์พกพา - ตัวเชื่อมต่อสายดินในวงจรไฟฟ้า - ระบบเลนส์หรือกล้องที่ต้องการการเคลื่อนไหวละเอียด ■ วัสดุที่ใช้ผลิต Flat Spring ได้แก่: - SUS301/304: ทนสนิมและยืดหยุ่น - Phosphor Bronze / BeCu: นำไฟฟ้าดี ทนต่ออุณหภูมิสูง - SK5 / SK85: แข็งแรง คุ้มต้นทุน ■ เลือก Flat Spring อย่างไรให้เหมาะกับงาน - แรงกดที่ต้องการ (Spring Constant) - ขนาดพื้นที่ติดตั้ง - จำนวนรอบใช้งานซ้ำ - สภาพแวดล้อม (ความร้อน ความชื้น) - ความสามารถในการนำไฟฟ้า หากเลือกผิดพลาดอาจทำให้อุปกรณ์ขัดข้องหรือเสียหาย ■ ทำไมต้องเลือก Bangkok Sanyo Spring Bangkok Sanyo Spring เชี่ยวชาญในการผลิต Flat Spring สำหรับอุตสาหกรรมอิเล็กทรอนิกส์ ด้วยจุดเด่น: - ผลิตครบวงจรในโรงงานเดียว - รองรับวัสดุพิเศษ เช่น BeCu, Phosphor Bronze - ได้รับมาตรฐาน IATF 16949 - ผลิตตามแบบ Custom ได้ - มีทีมวิศวกรให้คำปรึกษา หากคุณกำลังมองหา Flat Spring ที่มีคุณภาพสูง ใช้งานแม่นยำและเชื่อถือได้ในสายอิเล็กทรอนิกส์ Bangkok Sanyo Spring คือคำตอบที่มั่นใจได้ ดาวน์โหลดข้อมูลเพิ่มเติมจาก PDF หรือสอบถามเราได้ทันที #FlatSpring #สปริงแผ่น #อุปกรณ์อิเล็กทรอนิกส์ #สปริงอุตสาหกรรม #BangkokSanyoSpring #PrecisionParts #ElectronicSpring #CustomSpring #BeCuSpring #OEM

เทคโนโลยีมัลติฟอร์มมิ่งขึ้นรูปโลหะ|ลดต้นทุน 30% พร้อมเพิ่มความแม่นยำในการผลิต

เครื่องมัลติฟอร์มมิ่งรวมการตัด ดัด เจาะ ในเครื่องเดียว ช่วยลดต้นทุนการผลิตชิ้นส่วนโลหะได้ถึง 30% พร้อมเพิ่มความแม่นยำและลดเวลาในการส่งมอบ 1. ต้นทุนการผลิตชิ้นส่วนโลหะ: ความท้าทายของโรงงานยุคใหม่ ในอุตสาหกรรมการผลิต การควบคุมต้นทุนโดยไม่ลดคุณภาพคือความท้าทายหลัก โดยเฉพาะเมื่อวัตถุดิบ พลังงาน และแรงงานมีต้นทุนสูงขึ้น หากใช้เครื่องจักรแยกขั้นตอน เช่น เครื่องปั๊มและเครื่องดัด อาจทำให้กระบวนการล่าช้า และเกิดเศษวัสดุมากขึ้น 2. มัลติฟอร์มมิ่ง: รวมหลายขั้นตอนไว้ในเครื่องเดียว เทคโนโลยี Multi-Forming ช่วยรวมกระบวนการตัด ดัด เจาะ และตัดเว้าไว้ในไลน์เดียว ทำให้ลดเวลาเซตอัป ลดการเคลื่อนย้ายชิ้นงาน และเพิ่มความเสถียรในการผลิต จุดเด่นของเทคโนโลยีนี้จาก Bangkok Sanyo Spring (BSS): - รองรับวัสดุหลากหลาย: สเตนเลส เหล็ก อลูมิเนียม ทองแดง - ความหนาชิ้นงาน: 0.5–1.5 มม. - แม่นยำสูง เหมาะกับงานสปริงแผ่น คอลเลอร์ และบัสบาร์ 3. ลดต้นทุนได้จริงใน 3 ด้านหลัก 3.1 ลดเศษวัสดุ: การใช้แผ่นโลหะอย่างคุ้มค่า ลดการสูญเสียเทียบกับเครื่องปั๊มแบบเดิม 3.2 ลดเครื่องจักรและพื้นที่: ไม่ต้องใช้หลายเครื่องหรือไลน์ยาว ประหยัดต้นทุนเครื่องจักร พื้นที่ และพลังงาน 3.3 ลดเวลาและต้นทุนแรงงาน: กระบวนการต่อเนื่องอัตโนมัติ ช่วยผลิตเร็วขึ้น ส่งมอบได้เร็วขึ้น 4. ความยืดหยุ่นและการควบคุมคุณภาพจากทีมภายใน BSS BSS มีทีมออกแบบและผลิตเครื่องมือขึ้นรูปเอง ทำให้การพัฒนาแม่พิมพ์และเปลี่ยนแบบชิ้นงานทำได้รวดเร็ว พร้อมทีมวิศวกรที่ควบคุมคุณภาพอย่างใกล้ชิดตลอดกระบวนการผลิต พื้นที่ให้บริการ: - ในประเทศ: ครอบคลุมหลายพื้นที่อุตสาหกรรมหลัก เช่น อยุธยา ชลบุรี และจังหวัดอื่น ๆ ทั่วไทย - ต่างประเทศ: ส่งออกไปยังประเทศใกล้เคียง เช่น เวียดนาม อินโดนีเซีย และภูมิภาคอาเซียน 5. ทำไมต้องเลือกเครื่อง Multi-Forming จาก BSS - ลดต้นทุนวัสดุและแรงงานได้จริง - ผลิตแม่นยำ เหมาะกับชิ้นส่วนที่ซับซ้อน - ลดเวลาการผลิตและส่งมอบ - มีความยืดหยุ่นสูงในการออกแบบ - ควบคุมคุณภาพโดยวิศวกรชั้นนำ #แปรรูปโลหะ #เครื่องมัลติฟอร์มมิ่ง #ลดต้นทุนโรงงาน #ขึ้นรูปโลหะแม่นยำ #BSS #อุตสาหกรรมไทย #ชิ้นส่วนโลหะ #เครื่องจักรโรงงาน #ผลิตชิ้นงานเร็ว

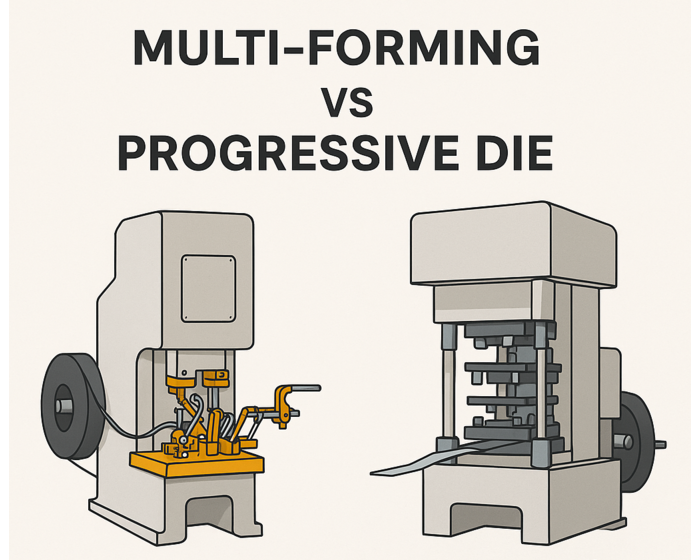

เปรียบเทียบ Multi-Forming กับ Progressive Die|เลือกเทคโนโลยีขึ้นรูปโลหะที่เหมาะกับการผลิตของคุณ

เทคโนโลยี Multi-Forming และ Progressive Die ต่างมีข้อดี-ข้อจำกัด การเลือกใช้ให้เหมาะกับงานสามารถช่วยลดต้นทุน เพิ่มคุณภาพ และยืดหยุ่นต่อคำสั่งซื้อที่เปลี่ยนเร็ว 1. ทำไมการเลือกเทคโนโลยีขึ้นรูปโลหะจึงสำคัญ? การผลิตชิ้นส่วนโลหะในยุคนี้ไม่ได้มีเพียงเป้าหมายเรื่องจำนวน แต่ต้องคำนึงถึงต้นทุน ความเร็ว ความยืดหยุ่น และคุณภาพที่ตอบสนองต่อความต้องการที่เปลี่ยนแปลงเร็ว เทคโนโลยีการแปรรูปที่เหมาะสมสามารถช่วยลดต้นทุนต่อชิ้น เพิ่มกำไร และลดความเสี่ยงในการผลิต 2. Progressive Die: ทางเลือกสำหรับงานผลิตจำนวนมาก ขึ้นรูปด้วยแม่พิมพ์หลายสถานีแบบต่อเนื่อง เหมาะกับงานปริมาณสูงที่ต้องการต้นทุนต่อชิ้นต่ำ ข้อดี: - ผลิตเร็วในระบบ stroke ต่อ stroke - เหมาะกับงาน mass production - ต้นทุนต่อชิ้นต่ำระยะยาว ข้อจำกัด: - ลงทุนแม่พิมพ์สูง - เปลี่ยนแบบยาก - ใช้พื้นที่และเครื่องกดขนาดใหญ่ 3. Multi-Forming: เหมาะกับงานซับซ้อนและปรับเปลี่ยนได้บ่อย รวมกระบวนการตัด ดัด เจาะ ในเครื่องเดียว เหมาะกับงานที่ซับซ้อนหรือต้องการเปลี่ยนแบบบ่อย ข้อดี: - ขึ้นรูปได้หลายขั้นตอนในเครื่องเดียว - รองรับวัสดุหลากหลาย เช่น สเตนเลส อลูมิเนียม ทองแดง - ลดเศษวัสดุและปรับเปลี่ยนได้ง่าย - เหมาะกับ High Mix, Low Volume ข้อจำกัด: - ความเร็วต่ำกว่า Progressive Die - ไม่เหมาะกับการผลิตหลักแสนชิ้นขึ้นไป 4. เลือกเทคโนโลยีแบบไหนดี? - ถ้าผลิตจำนวนมากแบบเดิม ๆ → Progressive Die ช่วยให้ต้นทุนต่อชิ้นต่ำสุด - ถ้าชิ้นงานซับซ้อนหรือเปลี่ยนแบบบ่อย → Multi-Forming ปรับเปลี่ยนได้ง่าย ไม่ต้องลงทุนแม่พิมพ์ใหญ่ - ถ้ามีข้อจำกัดด้านพื้นที่และงบลงทุน → Multi-Forming ใช้พื้นที่น้อยกว่าและเริ่มต้นได้เร็ว - ถ้าเน้นความเร็วสูงสุด → Progressive Die เหมาะกับการเดินเครื่องแบบต่อเนื่อง 5. ทำไมต้องเลือก Multi-Forming จาก Bangkok Sanyo Spring? - รองรับวัสดุ 0.5 – 1.5 มม. ทั้งเหล็ก สเตนเลส อลูมิเนียม ทองแดง - ผลิตเครื่องมือขึ้นรูปเองในองค์กร → ลด Lead Time - เหมาะกับคอลเลอร์ สปริงแผ่น บัสบาร์ และชิ้นส่วนอิเล็กทรอนิกส์ - ทีมวิศวกรมืออาชีพพร้อมให้คำปรึกษาเฉพาะทาง Multi-Forming คือกลยุทธ์ยกระดับการผลิตให้คุ้มค่า ยืดหยุ่น และตอบสนองตลาดที่เปลี่ยนเร็ว สอบถามรายละเอียดเพิ่มเติมหรือดาวน์โหลดเอกสาร PDF ได้ที่ บริษัท Bangkok Sanyo Spring Co., Ltd. #เปรียบเทียบเทคโนโลยี #MultiForming #ProgressiveDie #ขึ้นรูปโลหะ #ลดต้นทุนโรงงาน #ผลิตชิ้นส่วนแม่นยำ #BSS #อุตสาหกรรมไทย #โรงงานยุคใหม่

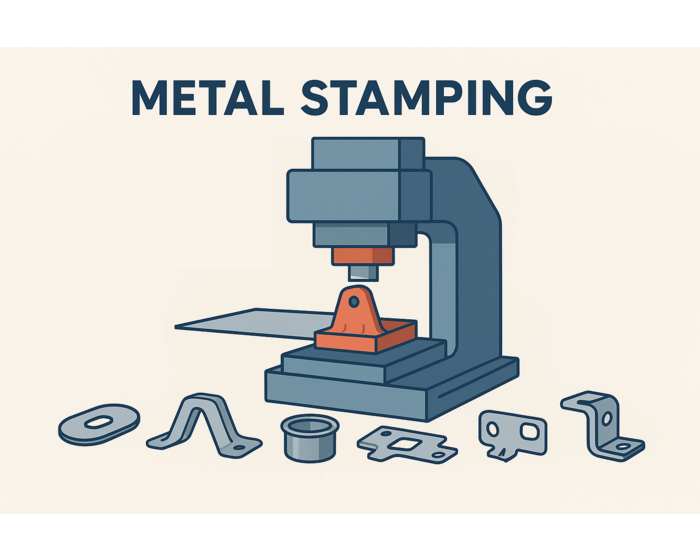

การขึ้นรูปโลหะ (Metal Stamping) คืออะไร|กระบวนการ ข้อดี และการเลือกผู้ผลิตที่เชี่ยวชาญ

รู้จักกระบวนการขึ้นรูปโลหะ (Metal Stamping) ตั้งแต่เทคนิคพื้นฐาน ข้อดีทางอุตสาหกรรม ไปจนถึงวิธีเลือกผู้ผลิตชิ้นส่วนโลหะที่เชื่อถือได้ เพื่อช่วยลดต้นทุนและเพิ่มความแม่นยำในการผลิต 1. Metal Stamping คืออะไร Metal Stamping คือกระบวนการขึ้นรูปโลหะแผ่นด้วยแม่พิมพ์และเครื่องปั๊ม เพื่อให้ได้ชิ้นงานที่มีรูปร่างตามต้องการ เหมาะกับการผลิตจำนวนมากในอุตสาหกรรมที่ต้องการความแม่นยำสูง เช่น ยานยนต์ เครื่องใช้ไฟฟ้า และอุปกรณ์อิเล็กทรอนิกส์ องค์ประกอบสำคัญ: - แม่พิมพ์ (Die) - เครื่องปั๊มโลหะ (Press Machine) - แผ่นโลหะ (Sheet Metal) 2. ประเภทของกระบวนการ Metal Stamping - Blanking: ตัดโลหะออกเป็นรูปทรงเบื้องต้น - Piercing: เจาะรูบนแผ่นโลหะ - Bending: ดัดให้เกิดความโค้ง - Forming: ขึ้นรูป 3 มิติ - Deep Drawing: ดึงโลหะให้ลึกโดยไม่เสียความหนา กระบวนการผลิตหนึ่งชิ้นงานอาจต้องใช้หลายเทคนิคร่วมกันเพื่อให้ได้ผลลัพธ์ตามต้องการ 3. ข้อดีของ Metal Stamping - ผลิตจำนวนมากได้รวดเร็ว - ความแม่นยำสูง รองรับงานละเอียด - ต้นทุนต่อชิ้นต่ำเมื่อผลิตปริมาณมาก - รองรับวัสดุหลายชนิด เช่น สแตนเลส ทองแดง เหล็กกล้า 4. อุตสาหกรรมที่ใช้ Metal Stamping - ยานยนต์: โครงสร้าง ระบบเบรก - อิเล็กทรอนิกส์: ขั้วไฟฟ้า ชิ้นส่วนแผงวงจร - เครื่องใช้ไฟฟ้า: อะไหล่ภายใน เช่น แอร์ เตาอบ - การแพทย์: เครื่องมือผ่าตัด อุปกรณ์ฝังใน 5. ทำไมต้องเลือก Bangkok Sanyo Spring Bangkok Sanyo Spring คือผู้เชี่ยวชาญด้าน Metal Stamping ที่ให้บริการครบวงจรตั้งแต่การออกแบบแม่พิมพ์ การขึ้นรูปชิ้นงาน ไปจนถึงการผลิตจริง ทั้งในปริมาณน้อยและจำนวนมาก จุดเด่น: - ได้รับมาตรฐาน ISO/IATF - เชี่ยวชาญ Prototype ถึง Mass Production - มีแผนกแม่พิมพ์เฉพาะในบริษัท - รองรับการผลิตหลากหลายประเภทวัสดุและรูปแบบ หากคุณกำลังมองหาผู้ผลิตชิ้นส่วนโลหะที่แม่นยำและไว้ใจได้ Bangkok Sanyo Spring คือทางเลือกที่ตอบโจทย์ ดูรายละเอียดเพิ่มเติมเกี่ยวกับบริการ หรือปรึกษาทีมวิศวกรของเราได้ทันที #MetalStamping #ขึ้นรูปโลหะ #ปั๊มโลหะ #แม่พิมพ์โลหะ #BangkokSanyoSpring #ผลิตชิ้นส่วนโลหะ #โรงงานปั๊มโลหะ #ชิ้นส่วนยานยนต์ #ผลิตแม่พิมพ์ #บริการขึ้นรูปโลหะ

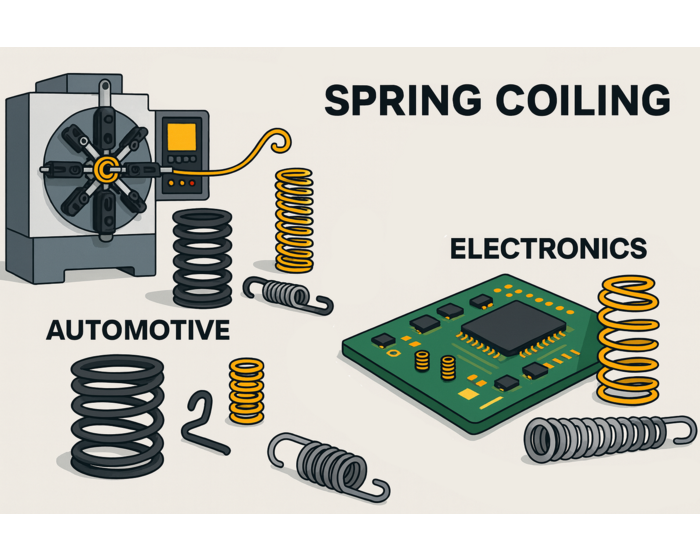

Spring Coiling คืออะไร|บทบาทของสปริงในยานยนต์และอิเล็กทรอนิกส์ พร้อมวิธีเลือกผู้ผลิตที่เชื่อถือได้

รู้จักกระบวนการ Spring Coiling และความสำคัญของสปริงในอุตสาหกรรมยานยนต์และอิเล็กทรอนิกส์ พร้อมคำแนะนำในการเลือกผู้ผลิตที่แม่นยำและน่าเชื่อถือ 1. Spring Coiling คืออะไร Spring Coiling คือกระบวนการขึ้นรูปเส้นลวดโลหะให้เป็นสปริงชนิดต่างๆ เช่น สปริงอัด (Compression), สปริงดึง (Extension), สปริงบิด (Torsion) ด้วยเครื่องจักรควบคุมความแม่นยำสูง เพื่อสร้างชิ้นส่วนที่สามารถรับแรงและคืนตัวได้ในระบบกลไก วัสดุยอดนิยม: - เหล็กกล้าคาร์บอน (Carbon Steel) - สแตนเลส (Stainless Steel) - ลวดพิเศษอบแข็ง (Piano Wire, Oil-tempered Wire) 2. ประเภทของสปริงจาก Coiling - Compression Spring: รับแรงกด เช่น โช้คอัพ - Extension Spring: คืนแรงจากการดึง เช่น ฝาปิด - Torsion Spring: ใช้แรงบิด เช่น บานพับ - Variable Pitch Spring: สปริงระยะขดไม่เท่ากัน ควบคุมแรงเฉพาะจุด สปริงสามารถออกแบบให้เข้ากับพื้นที่จำกัดหรือแรงเฉพาะทางได้อย่างแม่นยำ 3. บทบาทของสปริงในอุตสาหกรรมยานยนต์ - ระบบกันสะเทือน (โช้คอัพ) - กลไกเบรกและคันเร่ง - ระบบพับเบาะและชิ้นส่วนที่ต้องการแรงคืนตัว สปริงมีผลต่อความปลอดภัย ความนุ่มนวล และอายุการใช้งานของรถ 4. บทบาทของสปริงในอุตสาหกรรมอิเล็กทรอนิกส์ - ขั้วไฟฟ้าใน PCB และตัวเชื่อมต่อ - กลไกแบตเตอรี่ในอุปกรณ์พกพา - กลไกเปิด-ปิดในอุปกรณ์ IoT เช่น สมาร์ทวอทช์ สปริงขนาดเล็กต้องแม่นยำและแรงคงที่ เพื่อให้วงจรทำงานเสถียร 5. ทำไมต้องเลือก Bangkok Sanyo Spring Bangkok Sanyo Spring คือผู้เชี่ยวชาญการผลิตสปริงที่ได้มาตรฐานอุตสาหกรรม ด้วยเครื่องจักร Coiling อัตโนมัติและทีมวิศวกรที่มีความเชี่ยวชาญสูง จุดเด่น: - เครื่องจักรครอบคลุมลวดเส้นเล็กถึงขนาดอุตสาหกรรม - ระบบ ISO/IATF ควบคุมคุณภาพทุกขั้นตอน - Co-Design ร่วมกับลูกค้าเพื่อสร้างสปริงที่เหมาะสม - รองรับทั้ง Prototype และ Mass Production หากคุณต้องการสปริงแม่นยำสูงสำหรับระบบที่ต้องการความเชื่อถือ Bangkok Sanyo Spring คือคำตอบที่วางใจได้ รายละเอียดเพิ่มเติม กรุณาดาวน์โหลด PDF หรือสอบถามทีมงานได้ทันที #SpringCoiling #ผลิตสปริง #สปริงอุตสาหกรรม #CompressionSpring #TorsionSpring #BangkokSanyoSpring #ชิ้นส่วนยานยนต์ #สปริงอิเล็กทรอนิกส์ #SpringDesign #โรงงานผลิตสปริง

การควบคุมคุณภาพงานชุบเฉพาะจุด (Spot Plating) | ลดปัญหาการลอกและการเปลี่ยนสี

การชุบเฉพาะจุด (Spot Plating) เป็นกระบวนการสำคัญในอุตสาหกรรมที่ช่วยเพิ่มความทนทานและคุณสมบัติทางไฟฟ้าของชิ้นงานโลหะ แต่หากขาดการควบคุมคุณภาพอย่างเข้มงวด อาจเกิดปัญหาการลอกและการเปลี่ยนสีได้ง่าย บทความนี้นำเสนอวิธีวิเคราะห์สาเหตุและแนวทางแก้ไขเชิงวิศวกรรมเพื่อให้ชิ้นงานได้คุณภาพสูงสุด 1. ความสำคัญของงานชุบเฉพาะจุดในอุตสาหกรรม Spot Plating ถูกนำไปใช้ใน อุตสาหกรรมยานยนต์ เครื่องใช้ไฟฟ้า และอิเล็กทรอนิกส์ เพื่อเพิ่มความทนต่อการสึกกร่อนหรือปรับคุณสมบัติทางไฟฟ้าเฉพาะจุด เช่น หน้าสัมผัสไฟฟ้า (Electrical Contact) หรือพื้นที่รับแรงเสียดทานสูง ซึ่งช่วยลดต้นทุนการผลิตและป้องกันผลกระทบต่อส่วนอื่นของชิ้นงาน 2. ปัญหาที่พบบ่อยในงานชุบเฉพาะจุด หากขั้นตอนการผลิตขาดการควบคุมคุณภาพ อาจเกิดปัญหาได้ดังนี้ - การลอก (Peeling): เกิดจากการเตรียมผิวไม่ดี มีคราบน้ำมัน ฝุ่น หรือออกไซด์ทำให้ชั้นชุบยึดเกาะไม่แน่น - การเปลี่ยนสี (Discoloration): เกิดจากความชื้น อุณหภูมิสูง หรือสารเคมีตกค้าง เช่น ชุบทองหมอง หรือชุบนิกเกิลเปลี่ยนสี ผลกระทบเหล่านี้ไม่เพียงทำให้รูปลักษณ์เสีย แต่ยังลดอายุการใช้งานและประสิทธิภาพของชิ้นงาน 3. การวิเคราะห์สาเหตุเชิงวิศวกรรม สาเหตุหลักที่ต้องตรวจสอบ ได้แก่ 3.1. สภาพพื้นผิวก่อนชุบ: คราบน้ำมัน ฝุ่น ออกไซด์ทำให้ยึดเกาะไม่ดี 3.2. พารามิเตอร์การชุบ: กระแสไฟ เวลา อุณหภูมิไม่สม่ำเสมอ 3.3. คุณภาพน้ำยาชุบ: น้ำยาชุบเสื่อมสภาพหรือปนเปื้อน 3.4. ขั้นตอนหลังการชุบ: ล้างไม่สะอาดหรืออบแห้งไม่ถูกต้องทำให้เกิดการเปลี่ยนสี 4. แนวทางควบคุมคุณภาพเพื่อลดปัญหา - เตรียมผิวด้วย Degreasing + Acid Pickling เพื่อลดคราบและออกไซด์ - ใช้ระบบควบคุม Real-time เพื่อรักษากระแส อุณหภูมิ และเวลาชุบ - ทดสอบยึดเกาะ (Adhesion Test) และทดสอบการเปลี่ยนสี (Accelerated Aging Test) - ตรวจสอบและบำรุงรักษาน้ำยาชุบให้ค่าคงที่ - อบแห้งและบรรจุในสภาพที่ป้องกันความชื้นและการกัดกร่อน 5. ทำไมต้องเลือก Bangkok Sanyo Spring Bangkok Sanyo Spring เชี่ยวชาญงาน Spot Plating ด้วยระบบเครื่องจักรอัตโนมัติและมาตรการควบคุมคุณภาพทุกขั้นตอน ลดความเสี่ยงการลอกและการเปลี่ยนสี พร้อมทีมวิศวกรให้คำปรึกษาออกแบบกระบวนการชุบให้ตรงตามความต้องการของลูกค้า #SpotPlating #งานชุบเฉพาะจุด #การควบคุมคุณภาพ #การชุบโลหะ #Electroplating #ชุบป้องกันการลอก #SurfaceTreatment #อุตสาหกรรมไทย #OEM

แนวทางจัดการสนิมและการกัดกร่อนในชิ้นส่วนโลหะ | ยืดอายุการใช้งานและคงสมรรถนะ

สนิมและการกัดกร่อนเป็นศัตรูตัวฉกาจของชิ้นส่วนโลหะในทุกอุตสาหกรรม หากไม่มีมาตรการป้องกันและควบคุมที่ถูกต้อง จะทำให้ชิ้นงานเสื่อมสภาพเร็วกว่าที่ควร บทความนี้นำเสนอการวิเคราะห์สาเหตุและวิธีแก้ไขอย่างเป็นระบบ เพื่อให้ชิ้นส่วนโลหะทำงานได้เต็มประสิทธิภาพและยาวนาน 1. ความสำคัญของการป้องกันสนิมและการกัดกร่อน ในอุตสาหกรรม ยานยนต์ เครื่องจักรกล อิเล็กทรอนิกส์ และอุปกรณ์การแพทย์ ชิ้นส่วนโลหะมักต้องเผชิญสภาพแวดล้อมที่มีความชื้น สารเคมี หรืออุณหภูมิสูง ซึ่งเป็นตัวเร่งให้เกิดการกัดกร่อน ส่งผลให้เกิดความเปราะ การเสียรูป หรือความล้มเหลวของชิ้นงานก่อนกำหนด ดังนั้น การป้องกันสนิมจึงเป็นหัวใจสำคัญของการรักษาคุณภาพ ความปลอดภัย และความคุ้มค่าของการใช้งาน 2. ปัญหาที่พบบ่อยและผลกระทบ - สนิมผิว (Surface Rust): เกิดจากการสัมผัสกับความชื้นหรืออากาศที่มีไอน้ำ - การกัดกร่อนแบบเป็นจุด (Pitting Corrosion): เกิดรูเล็ก ๆ บนผิวโลหะ ส่งผลให้ความแข็งแรงลดลง - การกัดกร่อนแบบกัลวานิก (Galvanic Corrosion): โลหะสองชนิดที่ต่างศักย์ไฟฟ้าสัมผัสกันในสภาพแวดล้อมที่เป็นสื่อนำไฟฟ้า - การกัดกร่อนจากสารเคมี (Chemical Corrosion): พบมากในอุตสาหกรรมที่ใช้กรด ด่าง หรือสารทำความสะอาดแรงสูง ผลกระทบ: ค่าใช้จ่ายในการซ่อมบำรุงสูง การหยุดสายการผลิต และความเสียหายต่อภาพลักษณ์ของแบรนด์ 3. การวิเคราะห์สาเหตุเชิงวิศวกรรม 3.1. โครงสร้างและองค์ประกอบของโลหะ – โลหะผสมบางชนิดมีความต้านทานการกัดกร่อนต่ำ 3.2. สภาพผิวชิ้นงาน – รอยขีดข่วนหรือคราบสกปรกเป็นจุดเริ่มต้นของการกัดกร่อน 3.3. สภาพแวดล้อมในการใช้งาน – ความชื้น อุณหภูมิ และค่า pH มีผลโดยตรง 3.4. การป้องกันพื้นผิว – การเคลือบผิวไม่สม่ำเสมอหรือเสื่อมสภาพทำให้การป้องกันล้มเหลว 4. แนวทางการป้องกันและแก้ไข - เลือกวัสดุที่มีความทนการกัดกร่อนสูง เช่น สเตนเลสออสเทนนิติก หรือโลหะผสมพิเศษ - ใช้กระบวนการเคลือบผิว เช่น งานชุบเฉพาะจุด (Spot Plating) การเคลือบซิงค์ หรือการชุบโครเมียม - ออกแบบชิ้นงานเพื่อลดการกักเก็บความชื้นและสารกัดกร่อน - ควบคุมสภาพแวดล้อมการจัดเก็บและใช้งาน เช่น ลดความชื้นและป้องกันการสัมผัสสารเคมี - จัดทำแผนตรวจสอบและบำรุงรักษาเป็นประจำเพื่อตรวจพบปัญหาแต่เนิ่น ๆ 5. เหตุผลที่ควรเลือก Bangkok Sanyo Spring Bangkok Sanyo Spring เชี่ยวชาญการผลิตและเคลือบผิวชิ้นส่วนโลหะด้วยมาตรฐานสากล ใช้เทคโนโลยีการชุบและเคลือบผิวความแม่นยำสูง พร้อมระบบตรวจสอบคุณภาพในทุกขั้นตอน ลดความเสี่ยงการเกิดสนิมและการกัดกร่อนได้อย่างยั่งยืน ทีมวิศวกรของเราสามารถให้คำแนะนำด้านเทคนิคและออกแบบโซลูชันที่ตรงตามความต้องการเฉพาะของคุณ #การป้องกันสนิม #การกัดกร่อน #MetalCorrosion #SpotPlating #การชุบโลหะ #SurfaceTreatment #MetalFinishing #อุตสาหกรรมไทย #OEM

CONTACT

ติดต่อสอบถาม