SERVICE

生産財・サービス

生産財・サービス

30件

カテゴリで絞る

超強力マグネットドラムコンベヤ M10 タイ バンコク

磁性体の切削切粉処理に適した高磁力マグネットドラム式コンベヤです。 磁力の弱い鋳物にも対応し、水溶性クーラントでの使用が可能。 二次処理なしで最大3Mpaの高圧ポンプに対応します。 濾過精度:10μm 90%以上 対応クーラント:水溶性 対応材質:磁性体 対応加工:切削 ▼その他製品詳細は下記よりご覧ください エミダス(個別資料がDLできます):https://ja.nc-net.or.jp/company/103490/product/detail/253965/ 公式HP:https://www.bunri.com/product/mmsm10hms/ ======================================================= 【企業情報】 株式会社ブンリ HP:https://www.bunri.com ▼駐在員事務所 ◆タイオフィス(バンコク) TEL:+66(02)080-6128 ▼営業拠点 ◆東日本オフィス(東京都品川区) TEL:03-3778-2061 ◆中日本オフィス(愛知県刈谷市) TEL:0566-22-3066 ◆西日本オフィス(大阪府豊中市) TEL:06-6873-3088 ◆九州オフィス(宮崎県都城市) TEL:0986-58-5678 ※お問い合わせの際は、「エミダスを見た」とお伝えいただくとスムーズです。

精密濾過フィルターコンベヤ BAL タイ バンコク

高剛性の焼結フィルターを採用し、非磁性金属の切粉処理に対応するフィルターコンベヤです。 二次処理なしでも最大3Mpaの高圧ポンプに対応します。 濾過精度:20μm 90%以上 対応クーラント:水溶性 対応材質:非磁性体 対応加工:切削 ▼その他製品詳細は下記よりご覧ください エミダス(個別資料がDLできます):https://ja.nc-net.or.jp/company/103490/product/detail/254007/ 公式HP:https://www.bunri.com/product/bal/ ======================================================= 【企業情報】 株式会社ブンリ HP:https://www.bunri.com ▼駐在員事務所 ◆タイオフィス(バンコク) TEL:+66(02)080-6128 ▼営業拠点 ◆東日本オフィス(東京都品川区) TEL:03-3778-2061 ◆中日本オフィス(愛知県刈谷市) TEL:0566-22-3066 ◆西日本オフィス(大阪府豊中市) TEL:06-6873-3088 ◆九州オフィス(宮崎県都城市) TEL:0986-58-5678 ※お問い合わせの際は、「エミダスを見た」とお伝えいただくとスムーズです。

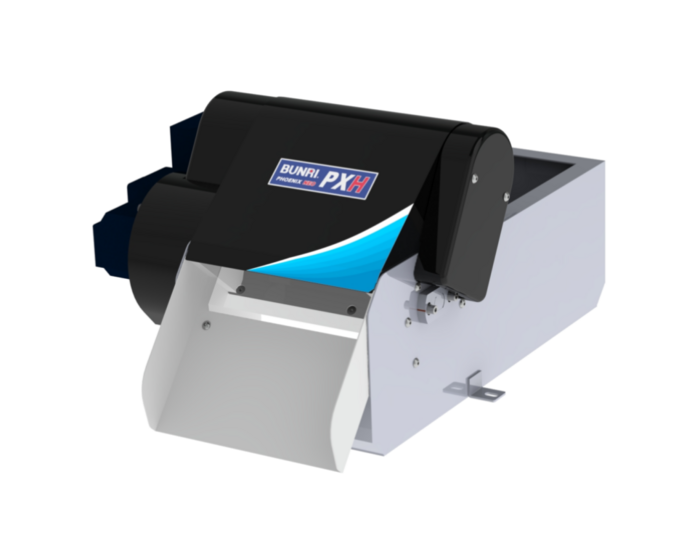

マグネットセパレーター フェニックスNEO PX タイ バンコク

希土類マグネットを搭載し、安定した分離性能を実現した高磁力マグネットセパレーター。 駆動部の摩耗を防ぐため、スプロケットやチェーンとクーラント液が触れない新構造を採用しています。 用途に応じて選べる4タイプをラインナップ。 ・濾過精度:PXK 20μm 90%以上 PXH 15μm 90%以上 PXN 10μm 90%以上 PXP 10μm 95%以上 ・対応クーラント液:水溶性・油性 ・対応材質:磁性体 ・対応加工:研削 ▼その他製品詳細は下記よりご覧ください エミダス(個別資料がDLできます):https://ja.nc-net.or.jp/company/103490/product/detail/254012/ 公式HP:https://www.bunri.com/product/px/ ======================================================= 【企業情報】 株式会社ブンリ HP:https://www.bunri.com ▼駐在員事務所 ◆タイオフィス(バンコク) TEL:+66(02)080-6128 ▼営業拠点 ◆東日本オフィス(東京都品川区) TEL:03-3778-2061 ◆中日本オフィス(愛知県刈谷市) TEL:0566-22-3066 ◆西日本オフィス(大阪府豊中市) TEL:06-6873-3088 ◆九州オフィス(宮崎県都城市) TEL:0986-58-5678 ※お問い合わせの際は、「エミダスを見た」とお伝えいただくとスムーズです。

チェーンバケットスキマー CBS タイ バンコク

ベルト方式に比べ約7倍の回収力を持つ独自のチェーンバケット方式を採用した、高性能チェーンバケット式オイルスキマー。 高温の液体や低粘度の浮上油にも対応可能です。 ・回収能力:CBS-50 365cc/hr CBS-100 730cc/hr CBS-250 2250cc/hr ・対応クーラント液:水溶性 ・対応材質:- ・対応加工:- ▼その他製品詳細は下記よりご覧ください エミダス(個別資料がDLできます):https://ja.nc-net.or.jp/company/103490/product/detail/253982/ 公式HP:https://www.bunri.com/product/cbpcbs/ ======================================================= 【企業情報】 株式会社ブンリ HP:https://www.bunri.com ▼駐在員事務所 ◆タイオフィス(バンコク) TEL:+66(02)080-6128 ▼営業拠点 ◆東日本オフィス(東京都品川区) TEL:03-3778-2061 ◆中日本オフィス(愛知県刈谷市) TEL:0566-22-3066 ◆西日本オフィス(大阪府豊中市) TEL:06-6873-3088 ◆九州オフィス(宮崎県都城市) TEL:0986-58-5678 ※お問い合わせの際は、「エミダスを見た」とお伝えいただくとスムーズです。

チェーンバケットスキマー CBP タイ バンコク

独自構造のチェーンバケット方式によって一般的なベルト式に比べ約7倍の回収能力を発揮する、高回収型チェーンバケット式オイルスキマー。 専用プロペラによってタンク表面の液流をコントロールし、浮上油やスカムの回収効率を高めています。 ※当社従来機(CBS)比で約1.6倍の回収量 ・回収能力:CBP-50 365cc/hr CBP-100 730cc/hr ・対応クーラント液:水溶性 ・対応材質:- ・対応加工:- ▼その他製品詳細は下記よりご覧ください エミダス(個別資料がDLできます):https://ja.nc-net.or.jp/company/103490/product/detail/254015/ 公式HP:https://www.bunri.com/product/cbpcbs/ ======================================================= 【企業情報】 株式会社ブンリ HP:https://www.bunri.com ▼駐在員事務所 ◆タイオフィス(バンコク) TEL:+66(02)080-6128 ▼営業拠点 ◆東日本オフィス(東京都品川区) TEL:03-3778-2061 ◆中日本オフィス(愛知県刈谷市) TEL:0566-22-3066 ◆西日本オフィス(大阪府豊中市) TEL:06-6873-3088 ◆九州オフィス(宮崎県都城市) TEL:0986-58-5678 ※お問い合わせの際は、「エミダスを見た」とお伝えいただくとスムーズです。

サイクロンフィルター APS タイ バンコク

クリーン液の発泡を抑える専用構造を採用した、泡立ち対策機構の付いたサイクロンフィルター。 砥粒や硬質切粉によって摩耗しやすいドレン部は、部品交換可能です。 ・濾過精度:10μm 90%以上 ・対応クーラント液:水溶性・油性 ・対応材質:磁性体・非磁性体 ・対応加工:研削・切削 ▼その他製品詳細は下記よりご覧ください エミダス(個別資料がDLできます):https://ja.nc-net.or.jp/company/103490/product/detail/254014/ 公式HP:https://www.bunri.com/product/aps/ ======================================================= 【企業情報】 株式会社ブンリ HP:https://www.bunri.com ▼駐在員事務所 ◆タイオフィス(バンコク) TEL:+66(02)080-6128 ▼営業拠点 ◆東日本オフィス(東京都品川区) TEL:03-3778-2061 ◆中日本オフィス(愛知県刈谷市) TEL:0566-22-3066 ◆西日本オフィス(大阪府豊中市) TEL:06-6873-3088 ◆九州オフィス(宮崎県都城市) TEL:0986-58-5678 ※お問い合わせの際は、「エミダスを見た」とお伝えいただくとスムーズです。

研削用掃除激減クーラントシステム RTG タイ バンコク

新設計のマグネットセパレーターとサイクロンフィルターを搭載した、タンク内切粉の堆積を抑える研削加工向け濾過システム。 独自構造のタンクにより、タンク内への切粉の堆積を抑制し、清掃の手間を大幅に軽減します。 ・濾過精度:10μm 90%以上 ・対応クーラント液:水溶性 ・対応材質:磁性体 ・対応加工:研削 ▼その他製品詳細は下記よりご覧ください エミダス(個別資料がDLできます):https://ja.nc-net.or.jp/company/103490/product/detail/254013/ 公式HP:https://www.bunri.com/product/rtg/ ======================================================= 【企業情報】 株式会社ブンリ HP:https://www.bunri.com ▼駐在員事務所 ◆タイオフィス(バンコク) TEL:+66(02)080-6128 ▼営業拠点 ◆東日本オフィス(東京都品川区) TEL:03-3778-2061 ◆中日本オフィス(愛知県刈谷市) TEL:0566-22-3066 ◆西日本オフィス(大阪府豊中市) TEL:06-6873-3088 ◆九州オフィス(宮崎県都城市) TEL:0986-58-5678 ※お問い合わせの際は、「エミダスを見た」とお伝えいただくとスムーズです。

超強力マグネットドラムコンベヤ M10_#30 タイ バンコク

#30マシニングセンタに最適化された専用設計のマグネットドラムコンベヤ。 高磁力マグネットドラムによって磁性体切粉の回収を行い、二次処理なしでも3Mpaの高圧ポンプが使用可能です。 ・濾過精度:10μm 90%以上 ・対応クーラント液:水溶性 ・対応材質:磁性体 ・対応加工:切削 ▼その他製品詳細は下記よりご覧ください エミダス(個別資料がDLできます):https://ja.nc-net.or.jp/company/103490/product/detail/253968/ 公式HP:https://www.bunri.com/product/mmsm10hms/ ======================================================= 【企業情報】 株式会社ブンリ HP:https://www.bunri.com ▼駐在員事務所 ◆タイオフィス(バンコク) TEL:+66(02)080-6128 ▼営業拠点 ◆東日本オフィス(東京都品川区) TEL:03-3778-2061 ◆中日本オフィス(愛知県刈谷市) TEL:0566-22-3066 ◆西日本オフィス(大阪府豊中市) TEL:06-6873-3088 ◆九州オフィス(宮崎県都城市) TEL:0986-58-5678 ※お問い合わせの際は、「エミダスを見た」とお伝えいただくとスムーズです。

強力マグネットドラムコンベヤ MMS タイ バンコク

高磁力マグネットドラムを濾過部に採用し、磁性体の切削切粉を効率よく回収するマグネットドラムコンベヤ。 切削加工ラインでの安定運用に最適です。 ・濾過精度:20μm 90%以上 ・対応クーラント液:水溶性 ・対応材質:磁性体 ・対応加工:切削 ▼その他製品詳細は下記よりご覧ください エミダス(個別資料がDLできます):https://ja.nc-net.or.jp/company/103490/product/detail/253963/ 公式HP:https://www.bunri.com/product/mmsm10hms/ ======================================================= 【企業情報】 株式会社ブンリ HP:https://www.bunri.com ▼駐在員事務所 ◆タイオフィス(バンコク) TEL:+66(02)080-6128 ▼営業拠点 ◆東日本オフィス(東京都品川区) TEL:03-3778-2061 ◆中日本オフィス(愛知県刈谷市) TEL:0566-22-3066 ◆西日本オフィス(大阪府豊中市) TEL:06-6873-3088 ◆九州オフィス(宮崎県都城市) TEL:0986-58-5678 ※お問い合わせの際は、「エミダスを見た」とお伝えいただくとスムーズです。

強力マグネットコンベヤ HMS タイ バンコク

コンベヤ底面に強力マグネットを敷設し、濾過を実現する低床型コンベヤ。 本体フレーム高さを抑えた設計で、低床タイプのマシン間口にも設置可能です。 磁性体切粉の処理に適しています。 ・濾過精度:30μm 90%以上 ・対応クーラント液:水溶性 ・対応材質:磁性体 ・対応加工:切削 ▼その他製品詳細は下記よりご覧ください エミダス(個別資料がDLできます):https://ja.nc-net.or.jp/company/103490/product/detail/253967/ 公式HP:https://www.bunri.com/product/mmsm10hms/ ======================================================= 【企業情報】 株式会社ブンリ HP:https://www.bunri.com ▼駐在員事務所 ◆タイオフィス(バンコク) TEL:+66(02)080-6128 ▼営業拠点 ◆東日本オフィス(東京都品川区) TEL:03-3778-2061 ◆中日本オフィス(愛知県刈谷市) TEL:0566-22-3066 ◆西日本オフィス(大阪府豊中市) TEL:06-6873-3088 ◆九州オフィス(宮崎県都城市) TEL:0986-58-5678 ※お問い合わせの際は、「エミダスを見た」とお伝えいただくとスムーズです。

研削用掃除激減クーラントシステム ALG タイ バンコク

独自設計のタンクで切粉の堆積を抑制する、新型サイクロンフィルター搭載の研削加工システム。 清掃頻度を大幅に削減可能です。 ・濾過精度:10μm 90%以上 ・対応クーラント液:水溶性 ・対応材質:非磁性体 ・対応加工:研削 ▼その他製品詳細は下記よりご覧ください エミダス(個別資料がDLできます):https://ja.nc-net.or.jp/company/103490/product/detail/253972/ 公式HP:https://www.bunri.com/product/alg/ ======================================================= 【企業情報】 株式会社ブンリ HP:https://www.bunri.com ▼駐在員事務所 ◆タイオフィス(バンコク) TEL:+66(02)080-6128 ▼営業拠点 ◆東日本オフィス(東京都品川区) TEL:03-3778-2061 ◆中日本オフィス(愛知県刈谷市) TEL:0566-22-3066 ◆西日本オフィス(大阪府豊中市) TEL:06-6873-3088 ◆九州オフィス(宮崎県都城市) TEL:0986-58-5678 ※お問い合わせの際は、「エミダスを見た」とお伝えいただくとスムーズです。

研削用掃除激減クーラントシステム コンパクト CPT タイ バンコク

独自設計のタンクにより切粉の堆積を抑制した、新型サイクロンフィルター搭載の研削加工システム。 従来品(ALG)比で設置スペースを約60%削減しました。 ・濾過精度:10μm 90%以上 ・対応クーラント液:水溶性 ・対応材質:非磁性体 ・対応加工:研削 ▼その他製品詳細は下記よりご覧ください エミダス(個別資料がDLできます):https://ja.nc-net.or.jp/company/103490/product/detail/253976/ 公式HP:https://www.bunri.com/product/cpt/ ======================================================= 【企業情報】 株式会社ブンリ HP:https://www.bunri.com ▼駐在員事務所 ◆タイオフィス(バンコク) TEL:+66(02)080-6128 ▼営業拠点 ◆東日本オフィス(東京都品川区) TEL:03-3778-2061 ◆中日本オフィス(愛知県刈谷市) TEL:0566-22-3066 ◆西日本オフィス(大阪府豊中市) TEL:06-6873-3088 ◆九州オフィス(宮崎県都城市) TEL:0986-58-5678 ※お問い合わせの際は、「エミダスを見た」とお伝えいただくとスムーズです。

超精密濾過クーラントシステム SB Filter YA タイ バンコク

スチールボールの着磁・脱磁によって濾過と濾材洗浄を行う、スチールボール濾材による超精密濾過システム。 ホーニング盤や超仕上げ盤など、精密加工での高精度濾過に最適です。 ・濾過精度:5μm 90%以上 ・対応クーラント液:水溶性・油性 ・対応材質:磁性体 ・対応加工:研削 ▼その他製品詳細は下記よりご覧ください エミダス(個別資料がDLできます):https://ja.nc-net.or.jp/company/103490/product/detail/254002/ 公式HP:https://www.bunri.com/product/ya/ ======================================================= 【企業情報】 株式会社ブンリ HP:https://www.bunri.com ▼駐在員事務所 ◆タイオフィス(バンコク) TEL:+66(02)080-6128 ▼営業拠点 ◆東日本オフィス(東京都品川区) TEL:03-3778-2061 ◆中日本オフィス(愛知県刈谷市) TEL:0566-22-3066 ◆西日本オフィス(大阪府豊中市) TEL:06-6873-3088 ◆九州オフィス(宮崎県都城市) TEL:0986-58-5678 ※お問い合わせの際は、「エミダスを見た」とお伝えいただくとスムーズです。

マグネットローラーコンベヤ RC タイ バンコク

濾過と切粉搬送を同時に行う、マグネットドラム搭載ローラーコンベヤ。 ワークやスクラップの搬送装置としても活用可能です。 ・濾過精度:80μm 90%以上 ・対応クーラント液:水溶性・油性 ・対応材質:磁性体 ・対応加工:切削 ▼その他製品詳細は下記よりご覧ください エミダス(個別資料がDLできます):https://ja.nc-net.or.jp/company/103490/product/detail/253993/ 公式HP:https://www.bunri.com/product/rccrc/ ======================================================= 【企業情報】 株式会社ブンリ HP:https://www.bunri.com ▼駐在員事務所 ◆タイオフィス(バンコク) TEL:+66(02)080-6128 ▼営業拠点 ◆東日本オフィス(東京都品川区) TEL:03-3778-2061 ◆中日本オフィス(愛知県刈谷市) TEL:0566-22-3066 ◆西日本オフィス(大阪府豊中市) TEL:06-6873-3088 ◆九州オフィス(宮崎県都城市) TEL:0986-58-5678 ※お問い合わせの際は、「エミダスを見た」とお伝えいただくとスムーズです。

強力マグネットローラーコンベヤ RCC タイ バンコク

濾過と切粉搬送を一台で実現した強力マグネットローラーコンベヤ。 多様な形状の切粉処理に対応します。 ・濾過精度:50μm 90%以上 ・対応クーラント液:水溶性・油性 ・対応材質:磁性体 ・対応加工:切削 ▼その他製品詳細は下記よりご覧ください エミダス(個別資料がDLできます):https://ja.nc-net.or.jp/company/103490/product/detail/253992/ 公式HP:https://www.bunri.com/product/rccrc/ ======================================================= 【企業情報】 株式会社ブンリ HP:https://www.bunri.com ▼駐在員事務所 ◆タイオフィス(バンコク) TEL:+66(02)080-6128 ▼営業拠点 ◆東日本オフィス(東京都品川区) TEL:03-3778-2061 ◆中日本オフィス(愛知県刈谷市) TEL:0566-22-3066 ◆西日本オフィス(大阪府豊中市) TEL:06-6873-3088 ◆九州オフィス(宮崎県都城市) TEL:0986-58-5678 ※お問い合わせの際は、「エミダスを見た」とお伝えいただくとスムーズです。

マグネットスクリューコンベヤ SC タイ バンコク

回転部が覆われており、安全に使用可能なマグネット搭載スクリューコンベヤ。 ワークなどの搬送装置としても活躍します。 ・濾過精度:20mm 90%以上 ・対応クーラント液:水溶性・油性 ・対応材質:磁性体 ・対応加工:切削 ▼その他製品詳細は下記よりご覧ください エミダス(個別資料がDLできます):https://ja.nc-net.or.jp/company/103490/product/detail/253995/ 公式HP:https://www.bunri.com/product/sccscvs/ ======================================================= 【企業情報】 株式会社ブンリ HP:https://www.bunri.com ▼駐在員事務所 ◆タイオフィス(バンコク) TEL:+66(02)080-6128 ▼営業拠点 ◆東日本オフィス(東京都品川区) TEL:03-3778-2061 ◆中日本オフィス(愛知県刈谷市) TEL:0566-22-3066 ◆西日本オフィス(大阪府豊中市) TEL:06-6873-3088 ◆九州オフィス(宮崎県都城市) TEL:0986-58-5678 ※お問い合わせの際は、「エミダスを見た」とお伝えいただくとスムーズです。

強力マグネットスクリューコンベヤ SCC タイ バンコク

回転部が露出しておらず、挟まれ・巻き込まれ等のリスクなどを無くした、マグネット搭載スクリューコンベヤ。 歯切り盤やブローチ盤の切削切粉処理に適しています。 ・濾過精度:80μm 90%以上 ・対応クーラント液:水溶性・油性 ・対応材質:磁性体 ・対応加工:切削 ▼その他製品詳細は下記よりご覧ください エミダス(個別資料がDLできます):https://ja.nc-net.or.jp/company/103490/product/detail/253994/ 公式HP:https://www.bunri.com/product/sccscvs/ ======================================================= 【企業情報】 株式会社ブンリ HP:https://www.bunri.com ▼駐在員事務所 ◆タイオフィス(バンコク) TEL:+66(02)080-6128 ▼営業拠点 ◆東日本オフィス(東京都品川区) TEL:03-3778-2061 ◆中日本オフィス(愛知県刈谷市) TEL:0566-22-3066 ◆西日本オフィス(大阪府豊中市) TEL:06-6873-3088 ◆九州オフィス(宮崎県都城市) TEL:0986-58-5678 ※お問い合わせの際は、「エミダスを見た」とお伝えいただくとスムーズです。

強力バーチカルマグネットスクリューコンベヤ VS タイ バンコク

省スペースタイプのマグネット搭載スクリューコンベヤ。 SCCと同能力で、切粉の運搬・排出をサポートする補助機構を標準装備しています。 ・濾過精度:80μm 90%以上 ・対応クーラント液:水溶性・油性 ・対応材質:磁性体 ・対応加工:切削 ▼その他製品詳細は下記よりご覧ください エミダス(個別資料がDLできます):https://ja.nc-net.or.jp/company/103490/product/detail/253996/ 公式HP:https://www.bunri.com/product/sccscvs/ ======================================================= 【企業情報】 株式会社ブンリ HP:https://www.bunri.com ▼駐在員事務所 ◆タイオフィス(バンコク) TEL:+66(02)080-6128 ▼営業拠点 ◆東日本オフィス(東京都品川区) TEL:03-3778-2061 ◆中日本オフィス(愛知県刈谷市) TEL:0566-22-3066 ◆西日本オフィス(大阪府豊中市) TEL:06-6873-3088 ◆九州オフィス(宮崎県都城市) TEL:0986-58-5678 ※お問い合わせの際は、「エミダスを見た」とお伝えいただくとスムーズです。

マグネットベルトコンベヤ MB タイ バンコク

内部のマグネットで切粉を捕捉する、マグネット濾材搭載のベルトコンベヤ。 カール状やダンゴ状など、絡まりやすい磁性切粉の処理に適しています。 ・濾過精度:100μm 90%以上 ・対応クーラント液:水溶性・油性 ・対応材質:磁性体 ・対応加工:切削 ▼その他製品詳細は下記よりご覧ください エミダス(個別資料がDLできます):https://ja.nc-net.or.jp/company/103490/product/detail/253987/ 公式HP:https://www.bunri.com/product/mb/ ======================================================= 【企業情報】 株式会社ブンリ HP:https://www.bunri.com ▼駐在員事務所 ◆タイオフィス(バンコク) TEL:+66(02)080-6128 ▼営業拠点 ◆東日本オフィス(東京都品川区) TEL:03-3778-2061 ◆中日本オフィス(愛知県刈谷市) TEL:0566-22-3066 ◆西日本オフィス(大阪府豊中市) TEL:06-6873-3088 ◆九州オフィス(宮崎県都城市) TEL:0986-58-5678 ※お問い合わせの際は、「エミダスを見た」とお伝えいただくとスムーズです。

ローリングフィルターコンベヤ SAL タイ バンコク

パンチングフィルターとスクレーパーコンベヤを併設したシステム。 パンチングフィルターで微細切粉を濾過し、通り抜けた切粉はスクレーパーコンベヤ部で沈殿・回収します。 ・濾過精度:200μm 90%以上 ・対応クーラント液:水溶性・油性 ・対応材質:非磁性体 ・対応加工:切削 ▼その他製品詳細は下記よりご覧ください エミダス(個別資料がDLできます):https://ja.nc-net.or.jp/company/103490/product/detail/253991/ 公式HP:https://www.bunri.com/product/sal/ ======================================================= 【企業情報】 株式会社ブンリ HP:https://www.bunri.com ▼駐在員事務所 ◆タイオフィス(バンコク) TEL:+66(02)080-6128 ▼営業拠点 ◆東日本オフィス(東京都品川区) TEL:03-3778-2061 ◆中日本オフィス(愛知県刈谷市) TEL:0566-22-3066 ◆西日本オフィス(大阪府豊中市) TEL:06-6873-3088 ◆九州オフィス(宮崎県都城市) TEL:0986-58-5678 ※お問い合わせの際は、「エミダスを見た」とお伝えいただくとスムーズです。

CONTACT

お問い合わせ