PRODUCTS

技術・製品情報

技術・製品情報

58件

業界カテゴリで絞る

素材カテゴリで絞る

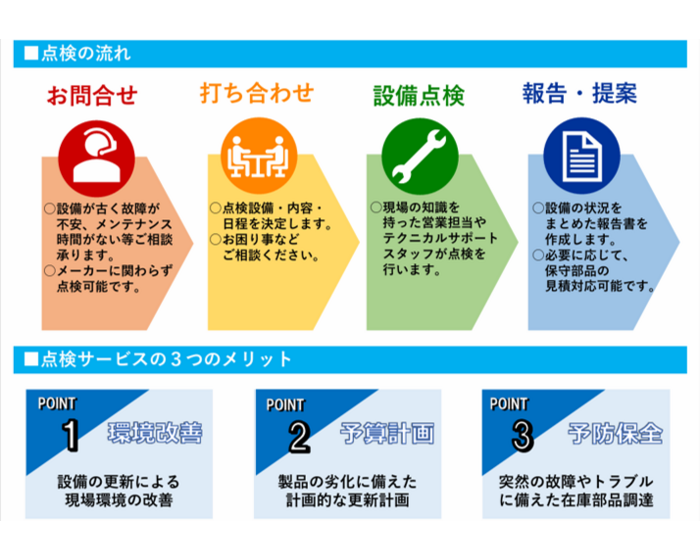

クーラント濾過装置の長寿命化・生産の安定化に:ブンリのクーラント濾過装置点検サービス タイ バンコク

クーラント濾過装置の長寿命化、生産の安定性を目指すなら、株式会社ブンリのクーラント濾過装置点検サービス「BEFORE」が最適! 【クーラント濾過装置に対してお悩みはございませんか?】 ・クーラント濾過装置の点検がしばらくできていない ・加工精度を安定させ、歩留まりを無くしたい ・生産現場の環境を改善したい ・ランニングコストの削減がしたい ・CO2の削減を求められている →このようなお悩みを解決するのが、ブンリのクーラント濾過装置点検サービス「BEFORE」です。 【BEFOREとは?】 稼働しているクーラント濾過装置の状況を総合的に確認することで、現状の問題点やリスクを明確にするサービスです。 老朽化したクーラント濾過装置や、しばらくクーラント濾過装置の点検が出来ていない状態をそのままにしておくと、問題が発生する可能性があります。 ・切粉トラブルによる設備停止 ・加工精度が悪化→不良品の発生率UP ・クーラント液から悪臭発生→工場の労働環境悪化 …このような問題が発生する前に、クーラント濾過装置の点検を推奨しております。 《BEFOREサービスの概要》 ①現場点検 ご使用のクーラント濾過装置を、製品や年式を問わずに無償で点検いたします。 ②報告レポートの作成 点検内容を基に、報告レポートを作成・ご提出いたします。 《BEFOREサービス実施によるメリット》 トラブル予防:定期的な点検により、機械の小さな異常も早期に発見し予防 コスト削減:故障による急な部品交換や大規模な修理の必要性を減らし、経済的負担を軽減 濾過性能の維持:装置の最適な状態を維持し、常に高い性能で使用可能 専門的知識:クーラント濾過装置の専門知識を持ったブンリのスタッフが点検いたします 【詳細について】 サービスの詳細や点検事例につきましては、左の「PDFダウンロード」ボタンより資料をご確認ください! ▼クーラント装置メンテナンスのお問合せはこちらよりお願いいたします https://www.bunri.com/contact/ ======================================================= 【企業情報】 株式会社ブンリ HP:https://www.bunri.com ▼駐在員事務所 ◆タイオフィス(バンコク) TEL:+66(02)080-6128 ▼営業拠点 ◆東日本オフィス(東京都品川区) TEL:03-3778-2061 ◆中日本オフィス(愛知県刈谷市) TEL:0566-22-3066 ◆西日本オフィス(大阪府豊中市) TEL:06-6873-3088 ◆九州オフィス(宮崎県都城市) TEL:0986-58-5678 ※お問い合わせの際は、「エミダスを見た」とお伝えいただくとスムーズです。

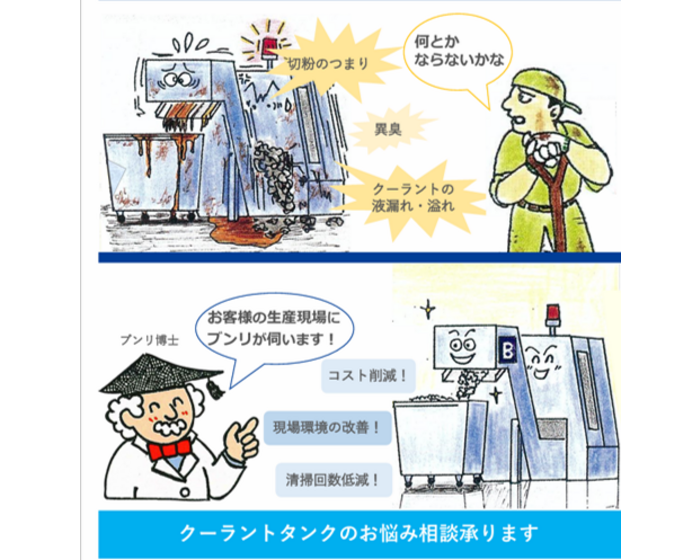

製造業向けクーラント管理:ブンリの濾過装置で環境改善・ランニングコスト削減 タイ バンコク

クーラント管理にお困りの方へ朗報! ブンリのクーラント濾過装置は「環境改善」と「コスト削減」を同時に実現し、お悩みを解決いたします! ブンリのクーラント濾過装置を導入いただくことで、タンクの清掃回数、ランニングコストの大幅な削減が可能。生産性を向上します。 【ブンリのクーラント濾過装置とは】 ◎特徴 ・高い濾過精度:クーラント液を濾過することによって清浄を保ち、再利用率を高め長寿命化。 ① クーラント液の更新頻度を下げるため、購入費用削減 ② タンクの清掃頻度を下げるため、清掃費用削減 ・工場内環境の改善:悪臭の原因となる浮上浮上油回収装置や、クーラント液の澱みを減らして循環させる機構で悪臭を減少。 ・メンテナンス性: ① 消耗品を極力減らした設計で、部品交換などのメンテナンスの手間を削減 →消耗品費・交換作業費の削減にも ② 高い濾過精度によってタンクの清掃頻度を削減し、手間を削減。 ・生産工程をカバーするラインナップ:研削盤・マシニングセンタ・旋盤など多様な工作機械に対応するラインナップ →クーラント濾過の専門メーカーだからこそ叶えられるラインナップ ◎製品仕様 ・対応クーラント液:水溶性/油性 ・製品ラインナップ(濾過タイプ):マグネットセパレーター・各種チップコンベヤ・サイクロン・オイルスキマー ・対応材質:磁性体(鉄・鋳物 他)/非磁性体(アルミ・銅・ステンレス 他) クーラント濾過装置は、特に切粉が多く発生する作業現場での導入が推奨されます。導入によって、加工の品質を保ちながら生産効率を最大限に引き上げることが可能です。 製品の詳細はカタログデータをダウンロードいただくか、お気軽にお問い合わせください。 ======================================================= 【企業情報】 株式会社ブンリ HP:https://www.bunri.com ▼駐在員事務所 ◆タイオフィス(バンコク) TEL:+66(02)080-6128 ▼営業拠点 ◆東日本オフィス(東京都品川区) TEL:03-3778-2061 ◆中日本オフィス(愛知県刈谷市) TEL:0566-22-3066 ◆西日本オフィス(大阪府豊中市) TEL:06-6873-3088 ◆九州オフィス(宮崎県都城市) TEL:0986-58-5678 ※お問い合わせの際は、「エミダスを見た」とお伝えいただくとスムーズです。

クーラント濾過装置 ラインナップ | BUNRI

BUNRIはクーラント濾過装置専門メーカーだからこそ様々な加工・材質に対応。 クーラント濾過装置ラインナップをご紹介いたします! ◎マグネットセパレーター フェニックスNEO「PX」 磁性体研削加工対応 代表的なクーラント濾過装置の一つ。構造などを見直した新モデルです。 (https://ja.nc-net.or.jp/company/103490/product/detail/254012/) ◎研削用掃除激減クーラントシステム「RTG」 磁性体研削加工対応 独自設計のタンク構造でタンク清掃頻度を削減。マグネットセパレーターとサイクロンフィルターを搭載した研削加工用システムです。 (https://ja.nc-net.or.jp/company/103490/product/detail/254013/) ◎研削用掃除激減クーラントシステム「ALG」 非磁性体研削加工対応 独自設計のタンクにサイクロンフィルターを搭載した研削加工用システムです。 (https://ja.nc-net.or.jp/company/103490/product/detail/253972/) ◎研削用掃除激減クーラントシステムコンパクト「CPT」 非磁性体研削加工対応 独自設計のタンクにサイクロンフィルターを搭載した研削加工用システムです。 従来モデル(ALG)と比較して設置スペースを6割減した省スペースタイプ。 (https://ja.nc-net.or.jp/company/103490/product/detail/253976/) ◎超精密ろ過クーラントシステム「SB Filter YA」 磁性体研削加工対応 スチールボールを濾材に採用した超精密濾過システム。仕上げ加工等にご使用いただけます。 (https://ja.nc-net.or.jp/company/103490/product/detail/254002/) ◎マグネットドラムコンベヤ「MMS」「M10」「HMS」「#30 M10」 磁性体切削加工対応 強力マグネットドラムを濾材にしたコンベヤです。 M10(https://ja.nc-net.or.jp/company/103490/product/detail/253965/) MMS(https://ja.nc-net.or.jp/company/103490/product/detail/253963/) HMS(https://ja.nc-net.or.jp/company/103490/product/detail/253967/) #30_M10(https://ja.nc-net.or.jp/company/103490/product/detail/253968/) ◎マグネットローラーコンベヤ「RCC」「RC」 磁性体切削加工対応 マグネットドラムによって濾過と切粉搬送を行うローラーコンベヤです。 RC(https://ja.nc-net.or.jp/company/103490/product/detail/253993/) RCC(https://ja.nc-net.or.jp/company/103490/product/detail/253992/) ◎マグネットスクリューコンベヤ「SCC」「SC」「VS」 磁性体切削加工対応 マグネットを使用したスクリュー式のコンベヤです。回転部が露出しておらず安全に使用可能。 SC(https://ja.nc-net.or.jp/company/103490/product/detail/253995/) SCC(https://ja.nc-net.or.jp/company/103490/product/detail/253994/) VS(https://ja.nc-net.or.jp/company/103490/product/detail/253996/) ◎マグネットベルトコンベヤ「MB」 磁性体切削加工対応 マグネットで吸着してベルトで搬送する、長い切粉・絡まる切粉に対応するコンベヤです。 (https://ja.nc-net.or.jp/company/103490/product/detail/253987/) ◎ローリングフィルターコンベヤ「SAL」 非磁性体切削加工対応 パンチングフィルターとスクレーパーコンベヤが並列に並ぶダブルコンベヤ方式。 (https://ja.nc-net.or.jp/company/103490/product/detail/253991/) ◎切削用掃除激減クーラントシステム「SLC」 非磁性体切削加工対応 パンチングフィルターコンベヤとサイクロンフィルターを独自の構成で組み合わせたシステムです。 (https://ja.nc-net.or.jp/company/103490/product/detail/253988/) ◎ローリングフィルターコンベヤ「AL」「ALL」「SKA」 非磁性体切削加工対応 逆洗不要で目詰まり防止機能付 パンチングフィルター搭載のコンベヤです。 AL(https://ja.nc-net.or.jp/company/103490/product/detail/253983/) ALL(https://ja.nc-net.or.jp/company/103490/product/detail/253984/) SKA(https://ja.nc-net.or.jp/company/103490/product/detail/253986/) ◎ローリングフィルターコンベヤ「MAL」 磁性体/非磁性体切削加工対応 マグネットとパンチングフィルターを組み合わせたコンベヤです。 (https://ja.nc-net.or.jp/company/103490/product/detail/253980/) ◎精密ろ過フィルターコンベヤ「BAL」 非磁性体切削加工対応 高剛性の焼結材フィルターを搭載した精密ドラムフィルターコンベヤです。 (https://ja.nc-net.or.jp/company/103490/product/detail/254007/) ◎サイクロンフィルター アポロS「APS」 磁性体/非磁性体 研削/切削加工対応 2次処理に最適なサイクロン式フィルターです。消泡機構で泡の無いクリーンな液を供給します。 (https://ja.nc-net.or.jp/company/103490/product/detail/254014/) ◎ブンリフィルター「RBF」 磁性体/非磁性体 研削/切削加工対応 シンプルな構造で高精度な濾過が可能なバッグフィルタータイプの濾過装置です。 (https://ja.nc-net.or.jp/company/103490/product/detail/253981/) ◎チェーンバケットスキマー「CBS」「CBP」 独自のバケット方式で回収効率の高いオイルスキマーです。 CBS(https://ja.nc-net.or.jp/company/103490/product/detail/253982/) CBP(https://ja.nc-net.or.jp/company/103490/product/detail/254015/) ◎マグネットスイーパー「MSW」「SW」/マグネットプレート「PL」 マグネットを利用した磁性体の切粉回収が可能な装置。 タンク内や手の届かない場所の清掃にご使用いただけます。 SW(https://ja.nc-net.or.jp/company/103490/product/detail/254008/) MSW(https://ja.nc-net.or.jp/company/103490/product/detail/254010/) PL(https://ja.nc-net.or.jp/company/103490/product/detail/254011/) ◎マグネットフィルター「MF」 磁性体切粉 研削・切削加工 マグネットを濾材とした後付けのしやすいラインフィルターです。 (https://ja.nc-net.or.jp/company/103490/product/detail/254004/) ======================================================= 【企業情報】 株式会社ブンリ HP:https://www.bunri.com ▼駐在員事務所 ◆タイオフィス(バンコク) TEL:+66(02)080-6128 ▼営業拠点 ◆東日本オフィス(東京都品川区) TEL:03-3778-2061 ◆中日本オフィス(愛知県刈谷市) TEL:0566-22-3066 ◆西日本オフィス(大阪府豊中市) TEL:06-6873-3088 ◆九州オフィス(宮崎県都城市) TEL:0986-58-5678 ※お問い合わせの際は、「エミダスを見た」とお伝えいただくとスムーズです。

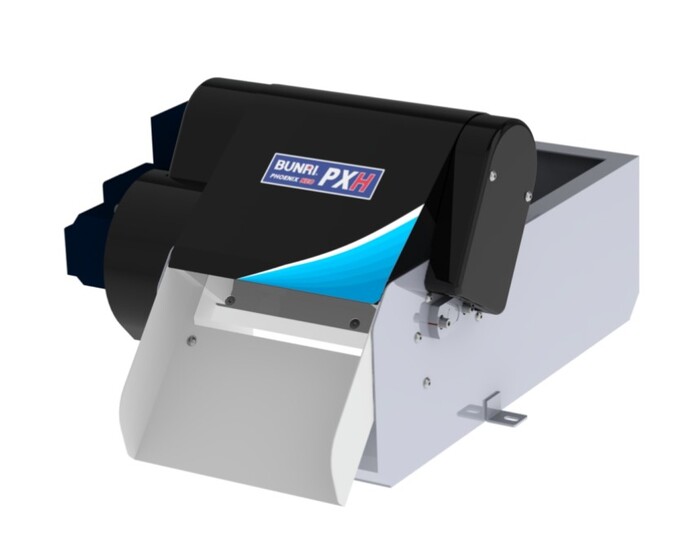

高性能マグネティックセパレーター「フェニックスNEO」|クーラント清掃の革新

マグネティックセパレーター「フェニックスNEO」は、フェライト磁石の約10倍の磁気エネルギーを誇る希土類磁石を使用し、産業用クーラント液の清掃と磁性スラッジの回収に特化した高性能濾過装置です。強力なマグネットにより、磁性体スラッジを効率的に除去し、クーラント液の品質を向上させることで、切削工具の寿命を延ばし、作業効率を最大化します。 ■ 特長 ・希土類磁石採用:フェライト磁石の約10倍の磁気エネルギーを持つ希土類磁石で、スラッジを高効率で捕捉。 ・メンテナンス性向上:駆動部をフレーム外に設置することで、スラッジや砥粒による摩耗を防止し、長寿命化を実現。 ・消耗品不要:カートリッジやペーパーフィルターを使用しない設計に。また、駆動部摩耗を防ぐことで頻繁な駆動部品の交換が不要となり、ランニングコストの削減・産業廃棄物の削減に貢献。 ・多様なモデル展開:処理能力やドラムサイズに応じて選べる4モデル(PXK、PXH、PXN、PXP)。 ■ 仕様 ・モデル PXK:廉価版、ドラムサイズφ100 →濾過精度20μm 90%以上 PXH:標準モデル、ドラムサイズφ140 →濾過精度15μm 90%以上 PXN:ミドルレンジモデル、ドラムサイズφ140 →濾過精度10μm 90%以上 PXP:ハイエンドモデル、ドラムサイズφ214 →濾過精度10μm 95%以上 濾過効率を向上させながら、環境にも配慮した設計で、クリーンなクーラントを維持する「フェニックスNEO」。工作機械のパフォーマンスを最大限に引き出す理想的な製品です。 詳細はPDF資料をダウンロードしていただくか、お気軽にお問合せください。 ======================================================= 【企業情報】 株式会社ブンリ HP:https://www.bunri.com ▼駐在員事務所 ◆タイオフィス(バンコク) TEL:+66(02)080-6128 ▼営業拠点 ◆東日本オフィス(東京都品川区) TEL:03-3778-2061 ◆中日本オフィス(愛知県刈谷市) TEL:0566-22-3066 ◆西日本オフィス(大阪府豊中市) TEL:06-6873-3088 ◆九州オフィス(宮崎県都城市) TEL:0986-58-5678 ※お問い合わせの際は、「エミダスを見た」とお伝えいただくとスムーズです。

マグネットセパレーターの駆動部摩耗にお困りの方必見 | 駆動部摩耗を防ぐ「フェニックスNEO」タイ バンコク

【磁性体ワークの研削加工現場で、こんなお困りごとはありませんか?】 研削加工において使用されるマグネティックセパレーター。 その駆動チェーンが破断していたり、スプロケットの歯が摩耗しているケースはございませんか? そうしたトラブルの背後には、駆動部品の劣化や摩耗が潜んでいる可能性があります。 ブンリでは、このような課題に対応する新型マグネティックセパレーター「フェニックスNEO」をご提案しています。 【駆動部トラブルが引き起こす、よくある症状】 ・セパレータの駆動部にスラッジや砥粒が入り込み、詰まりが発生 ・それにより、チェーンやスプロケットといった駆動部品が早期に摩耗 ・摩耗が進むとモーターの力がうまく伝わらず、装置の停止や動作不良に直結する恐れも… →さらに、部品交換には費用がかさむだけでなく、交換作業や在庫管理の手間もかかります。 【フェニックスNEOがトラブルを根本から改善】 最大の特徴は、駆動ユニットの取付位置を本体フレームの外側へ変更した点にあります。 これにより、砥粒やスラッジが駆動部へ侵入がありません。 メリット① 駆動部の摩耗が発生しにくくなる メリット② 駆動部品の交換頻度・不具合リスクが減少 メリット③ 設備の安定稼働とメンテナンス負担の軽減につながる 「突然の停止に備えて駆動部品を常備している」「定期的な駆動部品の交換が当たり前」 そんな状況から抜け出すための一歩として、ぜひ導入をご検討ください。 【現場確認・メンテナンスのご相談も承ります】 既存のマグネティックセパレーターの状態に不安がある場合は、お気軽にご相談ください。 担当者が現場での確認を行い、最適な改善策やメンテナンス部品のご提案をさせていただきます! ▼サービスの詳細はこちらよりご確認いただけます https://ja.nc-net.or.jp/company/103490/product/detail/251843/ ▼新型マグセパの詳細な情報はこちらよりご覧ください! エミダス(カタログDLが可能です):https://ja.nc-net.or.jp/company/103490/product/detail_machine/17926/ 当社HP:https://www.bunri.com/product/px/ ======================================================= 【企業情報】 株式会社ブンリ HP:https://www.bunri.com ▼駐在員事務所 ◆タイオフィス(バンコク) TEL:+66(02)080-6128 ▼営業拠点 ◆東日本オフィス(東京都品川区) TEL:03-3778-2061 ◆中日本オフィス(愛知県刈谷市) TEL:0566-22-3066 ◆西日本オフィス(大阪府豊中市) TEL:06-6873-3088 ◆九州オフィス(宮崎県都城市) TEL:0986-58-5678 ※お問い合わせの際は、「エミダスを見た」とお伝えいただくとスムーズです。

現場の課題を解決する メンテナンス性とコストパフォーマンスを両立するマグネットセパレーター タイ バンコク

【さらなる性能進化と保守性向上を実現したマグネットセパレーター】 ブンリのフェニックスNEOは、従来機種(※2014年以前のMTZシリーズ等)と比較して、濾過精度や部品の耐久性を大幅にアップデート。現場の課題を解決するために、皆様のお声を受けて進化したマグネットセパレーターです。 【フェニックスNEOの特長】 1.微細粒子も確実に補足する高磁力設計 →全機種に高性能な希土類マグネットを採用。微細な切粉や砥粒もしっかりと吸着し、濾過精度が向上しています。 2.排出スラッジの含水率が少ない →絞りロールによる液切りでスラッジの含水率を抑え、クーラント液の持ち出しを低減。廃棄コストの削減にも貢献します。 3.消耗品の交換頻度を大幅に低減 →駆動ユニットを本体の外側に配置したことで、駆動部へのクーラント液や砥粒の侵入を防止。内部部品の摩耗トラブルを抑制し、安定した稼働を実現します。 4.部品構成の見直しで耐久性と作業性が向上 →構成部品の素材や構造を見直すことで、耐摩耗性など全体的な耐久性と寿命がアップ。メンテナンス時の作業負担も軽減されています。 【メンテナンス性とコストパフォーマンスを両立】 ・部品交換の手間を削減 →高耐久性の部品を採用することで、部品の長寿命化に。交換の頻度を削減することで、作業時間や人員コストの低減につながります。 ・“止まりにくさ”を追求した設計 →稼働中のトラブルを抑え、設備のチョコ停(突発停止)の発生を防止。安定したライン運用が可能です。 ・ランニングコスト削減 →駆動方式そのものを見直し、駆動部品の交換頻度を削減。ランニングコストの削減に大きく貢献します。 【見えにくいコストにもアプローチ】 フェニックスNEOは、ただ消耗品コストを削減するだけではありません。 メンテナンス性の向上や点検頻度の低減など、「作業のしやすさ」「人件費」「時間コスト」といった、目に見えにくいコストにも着目し、トータルで製造現場の生産性を高める一台です。 ▼新型マグセパの詳細な情報はこちらよりご覧ください! エミダス(カタログDLが可能です):https://ja.nc-net.or.jp/company/103490/product/detail_machine/17926/ 当社HP:https://www.bunri.com/product/px/ ======================================================= 【企業情報】 株式会社ブンリ HP:https://www.bunri.com ▼駐在員事務所 ◆タイオフィス(バンコク) TEL:+66(02)080-6128 ▼営業拠点 ◆東日本オフィス(東京都品川区) TEL:03-3778-2061 ◆中日本オフィス(愛知県刈谷市) TEL:0566-22-3066 ◆西日本オフィス(大阪府豊中市) TEL:06-6873-3088 ◆九州オフィス(宮崎県都城市) TEL:0986-58-5678 ※お問い合わせの際は、「エミダスを見た」とお伝えいただくとスムーズです。

駆動部の摩耗・スラッジ詰まりを解決!新型マグネットセパレーター

【マグネットセパレーターの駆動チェーンの破損やスプロケットの摩耗に注意!】 駆動部にスラッジや砥粒が入り込むことで「スラッジ詰まり」が発生し、部品の摩耗を引き起こします。 この状態が続くと、セパレーターの停止につながる恐れもあります。 …そこで、BUNRIの新型マグネットセパレーター「フェニックスNEO」をご提案します! 【フェニックスNEOの特徴】 フェニックスNEOは、駆動部を本体外側に配置する設計により、スラッジや砥粒による摩耗を防止。 →駆動部品摩耗による不具合の発生・部品交換の頻度を大幅に減らすことが可能です。 コンディションが悪化しているマグネットセパレーターについては、現状の確認やメンテナンス部品のご提案も行っています。ぜひお気軽にご相談ください。 ※メンテナンスサービスも対応しております。 https://prime.nc-net.com/103490/ja/product/detail/225890 ▼製品の詳細につきましては下記をご確認ください! マグネットセパレーター フェニックスNEO https://prime.nc-net.com/103490/ja/product/detail/254012 ▼製品・サービスの一覧はこちらよりご確認ください https://prime.nc-net.com/103490/ja/product ▼ブンリのクーラント濾過装置一覧 https://prime.nc-net.com/103490/ja/product/detail/255532 ======================================================= 【企業情報】 株式会社ブンリ HP:https://www.bunri.com ▼駐在員事務所 ◆タイオフィス(バンコク) TEL:+66(02)080-6128 ▼営業拠点 ◆東日本オフィス(東京都品川区) TEL:03-3778-2061 ◆中日本オフィス(愛知県刈谷市) TEL:0566-22-3066 ◆西日本オフィス(大阪府豊中市) TEL:06-6873-3088 ◆九州オフィス(宮崎県都城市) TEL:0986-58-5678 ※お問い合わせの際は、「エミダスを見た」とお伝えいただくとスムーズです。

革新的な油膜除去スキマー|チェーンバケットスキマー「CBS」

「CBS」チェーンバケットスキマーは、クーラント液表面に浮上する油やスカムを効率的に回収する革新的な装置です。水溶性クーラントに混入した油やスカムを除去することで、クーラント液の腐敗や臭気を防止し、作業環境の安全性と清潔さを向上します。その優れた回収能力と汎用性により、製造現場でのクーラント管理の最適解として多くの現場で採用されています。 ■ 特長 ・高い回収能力 従来のベルト式スキマーに比べて約7倍の効率で浮上油やスカムを回収。環境改善に大きく貢献します。 ・独自のバケット形状 浮上油やスカムを効率良く回収するために設計されたバケット形状が、高い回収率を実現します。 ・幅広い適用性 低粘度の浮上油や加温されたクーラント液にも対応可能で、幅広い状況で使用できます。 ・コンパクト設計 シンプルな構造で設置が容易、既存の設備に柔軟に対応します。 ■ 仕様 ・回収能力: CBS-50:365cc/時間 CBS-100:730cc/時間 CBS-250:2250cc/時間 ・製品重量: CBSシリーズ:8kg~100kg ・駆動モーター: CBS-50、CBS-100:15W CBS-250:40W ・塗装色: メジアムメタリック(本体)およびダークグレーメタリック(カバー) 要望に応じて御指定色塗装も可能です。 ■ 用途 ・製造現場:水溶性クーラントに混入した浮上油やスカムの回収 ・精密加工分野:クーラント液の腐敗防止や臭気改善のための管理 ・食品・化学分野:液体表面の清潔さが求められる工程 「CBS」は、製造現場の効率性と環境性を革新する理想的な選択肢です。油膜の除去やクーラント管理でお困りの際は、ぜひ「CBS」をご検討ください。 詳細はPDF資料をダウンロードしていただくか、お気軽にお問合せください。 ======================================================= 【企業情報】 株式会社ブンリ HP:https://www.bunri.com ▼駐在員事務所 ◆タイオフィス(バンコク) TEL:+66(02)080-6128 ▼営業拠点 ◆東日本オフィス(東京都品川区) TEL:03-3778-2061 ◆中日本オフィス(愛知県刈谷市) TEL:0566-22-3066 ◆西日本オフィス(大阪府豊中市) TEL:06-6873-3088 ◆九州オフィス(宮崎県都城市) TEL:0986-58-5678 ※お問い合わせの際は、「エミダスを見た」とお伝えいただくとスムーズです。

遠くの浮上油も回収可能|チェーンバケットスキマー「CBP」

「CBP」チェーンバケットスキマーは、クーラント液表面に浮上する油やスカムを効率的に回収するオイルスキマーです。水溶性クーラントに混入した油やスカムを除去することで、クーラント液の腐敗や臭気を防止し作業環境を向上します。また、回収部の遠くにある浮上油を引き寄せるプロペラが付いており、従来製品の「CBS」と比較して約1.6倍の回収量に。既設オイルスキマーの更新に最適な製品です。 ■ 特長 ・独自のプロペラで回収量UP 独自のプロペラ形状で液表面に流れを発生させ、浮上油・スカムを回収可能位置まで引き寄せます。 回収量は従来の「CBS」と比較して約1.6倍です。 ・高い回収能力 従来のベルト式スキマーに比べて約7倍の効率で浮上油やスカムを回収。環境改善に大きく貢献します。 ・独自のバケット形状 浮上油やスカムを効率良く回収するために設計されたバケット形状が、高い回収率を実現します。 ・幅広い適用性 低粘度の浮上油や加温されたクーラント液にも対応可能で、幅広い状況で使用できます。 ・高い耐久性でランニングコスト削減 耐久性の高いチェーン駆動で消耗品交換頻度を削減。ランニングコストの削減に貢献します。 ■ 仕様 ・回収能力: CBP-50:365cc/時間 CBP-100:730cc/時間 ・駆動モーター: CBP-50、CBP-100:15W ・塗装色: メジアムメタリック(本体)およびダークグレーメタリック(カバー) 要望に応じて御指定色塗装も可能です。 ■ 用途 ・製造現場:水溶性クーラントに混入した浮上油やスカムの回収 ・精密加工分野:クーラント液の腐敗防止や臭気改善のための管理 ・既設オイルスキマーの更新に:設置位置が限られている場合でもプロペラによって浮上油を引き寄せ高い回収量を実現 油膜による悪臭やクーラント液の劣化などにお困りの際は、ぜひ「CBP」をご検討ください。 詳細はPDF資料をダウンロードしていただくか、お気軽にお問合せください。 ======================================================= 【企業情報】 株式会社ブンリ HP:https://www.bunri.com ▼駐在員事務所 ◆タイオフィス(バンコク) TEL:+66(02)080-6128 ▼営業拠点 ◆東日本オフィス(東京都品川区) TEL:03-3778-2061 ◆中日本オフィス(愛知県刈谷市) TEL:0566-22-3066 ◆西日本オフィス(大阪府豊中市) TEL:06-6873-3088 ◆九州オフィス(宮崎県都城市) TEL:0986-58-5678 ※お問い合わせの際は、「エミダスを見た」とお伝えいただくとスムーズです。

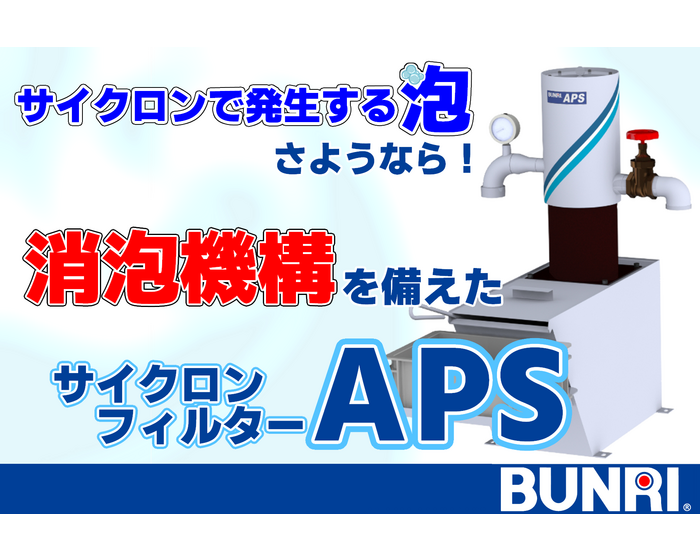

サイクロンフィルター「APS」|精密濾過と省スペース設計

サイクロンフィルター「APS」は、遠心力を利用した濾過技術を採用し、10μmの微粒子を90%以上の効率で除去する高性能フィルターです。本製品は、従来の製品と比較してコンパクトな設計を実現しており、設置スペースを大幅に削減しました。さらに、気液分離管を内蔵することで泡立ちを抑えます。また、消耗品を使用しない設計により、運用コストを抑えながら環境にも配慮しています。磁性体・非磁性体を問わず、幅広いスラッジ処理に対応するため、多様な産業用途で活躍します。 ■ 特長 ・高精度の濾過性能:10μmの粒子を90%以上の効率で除去。 ・消泡機構内蔵:気液分離管による泡立ち抑制でクリーンタンクのオーバーフローやクーラント液の劣化を防止。 ・省スペース設計:従来製品と比較して本体の小型化し、設置スペースを大幅に削減。 ・ドレン部摩耗対策の強化:交換式ドレン部を標準採用し、長期間の安定した使用が可能。 ・環境配慮型設計:消耗品を使用せず、産業廃棄物を削減。 ■ 仕様 ・濾過精度:10μm 90%以上 ・対応切粉:磁性体・非磁性体 ・対応クーラント:水溶性・油性 ・濾過可能な切粉形状:砂状 ・濾過可能な研削切粉サイズ:超微粒子(5μm~10μm)・微粒子(10μm~100μm)・粗粒子(0.1mm~0.5mm) ・対応工作機械:研削盤・工具研削盤・マシニングセンタ・NC旋盤・焼入れ機・切削専用機・洗浄機 ■ 用途 ・切削加工現場でのクーラント液の濾過 ・研削工程で発生するスラッジの除去 ・非磁性体・磁性体を問わない異物処理 サイクロンフィルター「APS」は、コンパクトでありながら高精度な濾過性能を実現する次世代型フィルターです。クリーンな作業環境を維持しつつ、運用コスト削減に貢献します。 詳細はPDF資料をダウンロードしていただくか、お気軽にお問合せください。 ======================================================= 【企業情報】 株式会社ブンリ HP:https://www.bunri.com ▼駐在員事務所 ◆タイオフィス(バンコク) TEL:+66(02)080-6128 ▼営業拠点 ◆東日本オフィス(東京都品川区) TEL:03-3778-2061 ◆中日本オフィス(愛知県刈谷市) TEL:0566-22-3066 ◆西日本オフィス(大阪府豊中市) TEL:06-6873-3088 ◆九州オフィス(宮崎県都城市) TEL:0986-58-5678 ※お問い合わせの際は、「エミダスを見た」とお伝えいただくとスムーズです。

泡が原因のトラブル解消!サイクロンフィルターAPSで快適な加工環境へ タイ バンコク

【加工トラブルの原因に?クーラント液の泡立ちに要注意!】 クーラント液に泡が発生している状態、そのままにしていませんか? サイクロンフィルターを導入していて「加工精度が安定しない」とお悩みの方は、クーラント液の泡による悪影響が出ている可能性があります。 【泡がクーラント性能を妨げるメカニズム】 ・冷却性能の低下 →泡が干渉し、工具やワークにクーラント液がしっかり届かなくなります。その結果工具やワークに摩擦熱が生じ、工具の寿命が短くなったり、ワークに熱変形が発生したりすることがあります。 ・潤滑力の低下 →クーラントの潤滑作用が十分に発揮されず、工具とワークの摩擦が増大。バリやキズ、加工精度の低下といった問題が起きやすくなります。 ・加工精度のバラつき →十分な冷却・潤滑が行われないと、熱による膨張や加工精度のブレが発生。特に精密部品の加工においては致命的な影響を及ぼします。 【泡立ち抑制+高精度濾過を両立する「APS」】 泡の問題を根本から見直したいなら、BUNRIのサイクロンフィルターAPSがおすすめです。 10ミクロンの微粒子を90%以上の除去率で除去しながら、クーラントの泡立ちも同時に抑制する機能を備えています。 【APSが選ばれる3つの理由】 1. 消泡機構を搭載 →濾過過程で発生する泡に対し、装置内部に消泡機構を内蔵。クリーン液の泡立ちを抑えます。 2. 省スペース・省エネ設計 →本体サイズは従来比で約40%の小型化を実現。ポンプのモーター容量も最大50%削減可能で、エネルギーコストの低減にもつながります。 3. 摩耗への対応力 →硬質スラッジ・砥粒によるドレン部の摩耗を想定し、ドレン部は交換式を標準装備。長期的な安定稼働が可能です。 【製造現場をもっと快適に・加工精度をもっと安定させるために】 クーラントの泡立ちは、放っておくと品質トラブルの原因になりかねません。 泡を抑えつつ、濾過性能にも妥協しない「APS」は、加工精度の向上・設備の長寿命化・省エネを実現する頼れる装置です。 泡のない清浄なクーラント環境で、効率的な加工を始めませんか? 装置の導入をご検討の際は、お気軽にお問い合わせください。 【詳細情報・お問い合わせはこちら!】 ▼詳細はこちら 導入の詳細や製品仕様については、以下のリンクをご覧ください! サイクロンフィルター アポロS APS 製品ページ https://ja.nc-net.or.jp/company/103490/product/detail_machine/17920/ ======================================================= 【企業情報】 株式会社ブンリ HP:https://www.bunri.com ▼駐在員事務所 ◆タイオフィス(バンコク) TEL:+66(02)080-6128 ▼営業拠点 ◆東日本オフィス(東京都品川区) TEL:03-3778-2061 ◆中日本オフィス(愛知県刈谷市) TEL:0566-22-3066 ◆西日本オフィス(大阪府豊中市) TEL:06-6873-3088 ◆九州オフィス(宮崎県都城市) TEL:0986-58-5678 ※お問い合わせの際は、「エミダスを見た」とお伝えいただくとスムーズです。

ドレン処理の自動化で作業効率UP!ブンリのサイクロンフィルター タイ バンコク

【クーラント濾過の次工程、ドレン処理はどうしていますか?】 サイクロンフィルターでの濾過工程の後、分離された切粉・砥粒などのドレンはどう処理されていますか? 「ドレン処理が手作業で大変」「切粉の排出に手間がかかる」とお悩みの現場も多いのではないでしょうか。 【「沈殿槽コンベヤ」付きで、ドレン処理を自動化!】 ブンリのサイクロンフィルター APSシリーズでは、オプションとして沈殿槽コンベヤを取り付け可能。 クーラントと分離された切粉や砥粒などのドレンを自動で回収・排出することができます。 ▶ 沈殿槽コンベヤとは? サイクロンフィルターが回収した、クーラント液に含まれる粒子(切粉や砥粒)を比重差で沈殿させて回収する装置です。内部のチェーンスクレーパーがコンベヤ底の沈殿物を排出します。 さらに、消費電力を抑えた25Wの小型モーターを採用しており、省電力で稼働が可能です。 ▶ 処理の流れ(仕組み) ① サイクロンフィルターで濾過されたクーラント液を含んだスラッジが沈殿槽コンベヤへ流入 ② 比重差によってスラッジ(切粉・砥粒)がコンベヤ底へ堆積 ③ チェーンスクレーパーが底部に沈んだスラッジを自動で排出 ④ クーラント液は再び一次処理へ戻り、再度濾過されます 【手作業の削減で、作業効率が大きくアップ!】 沈殿槽コンベヤを活用すれば、従来のようなバルブ排出や手かき作業によるドレン処理が不要になります。 その結果、人手を減らして作業者負担を軽減。時間や人的リソースを削減し、他の重要業務に集中できるようになります。 【APSシリーズが支持される、その他の特長】 ・精密加工に適した高性能濾過 → 10μmの微細粒子を90%以上の除去率で回収。高精度を求める現場に最適です。 ・泡の発生を防ぐ構造 → サイクロン式フィルターは泡が発生しやすい構造と言われますが、APSには独自の消泡機構が組み込まれており、泡立ちを大幅に抑制できます。 → 泡によるクーラントタンクのオーバーフロー→機械停止といったリスクも大幅に軽減されます。 【省人化の第一歩は「ドレン処理の自動化」から!】 「どこから省人化すれば良いか分からない」「今の設備では限界を感じている」 そんなお悩みをお持ちの方は、ぜひ一度ブンリへご相談ください。 クーラント濾過装置の専門メーカーとして積み重ねてきたノウハウをもとに、お客様の現場に合った最適なご提案をいたします。 ▼製品の詳細は、下記よりご確認ください! エミダス(資料DLも可能です):https://ja.nc-net.or.jp/company/103490/product/detail_machine/17920/ 当社HP:https://www.bunri.com/product/aps/ ======================================================= 【企業情報】 株式会社ブンリ HP:https://www.bunri.com ▼駐在員事務所 ◆タイオフィス(バンコク) TEL:+66(02)080-6128 ▼営業拠点 ◆東日本オフィス(東京都品川区) TEL:03-3778-2061 ◆中日本オフィス(愛知県刈谷市) TEL:0566-22-3066 ◆西日本オフィス(大阪府豊中市) TEL:06-6873-3088 ◆九州オフィス(宮崎県都城市) TEL:0986-58-5678 ※お問い合わせの際は、「エミダスを見た」とお伝えいただくとスムーズです。

超強力マグネットドラムコンベヤ|高性能磁石を使用した効率的なコンベヤシステム「M10」

超強力マグネティックドラムコンベヤ「M10」は、磁性体切削加工における微細切粉のクーラント濾過を目的に設計されたチップコンベヤです。M10は、従来モデルよりも強力な磁力を備え、濾過精度は10μmで90%以上を実現。これにより、濾過工程がカットされ、コスト削減に寄与します。 ■ 特長 ・高磁力マグネティックドラム 高磁力マグネットによって微細切粉を確実に捕捉し、磁性体切削加工の精度向上に貢献します。 ・高精度濾過 濾過精度10μmで90%以上を達成。2次処理が不要となることで、二次処理モーターや供給ポンプなどを削減し省エネに。 ・高圧ポンプ対応 二次処理が不要で最大3Mpaまでの高圧ポンプにも対応。 ■ 濾過機構 ① ダーティ液がコンベヤへ流入。80~90%の切粉がコンベヤ底に沈殿します。 ② 沈殿しない切粉をマグネットドラムで捕捉。補足した切粉はかき板でかき落としてコンベヤ底へ沈殿させます。 ③ マグネットドラムを通過した液体はクリーン液となり、クリーン槽に供給されます。 ④ 沈殿した切粉はスクレーパーで搬送され、コンベヤから排出される際に液切りが行われます。 ■ 仕様 ・濾過精度:10μm 90%以上 ・対応切粉:磁性体 ・対応クーラント:水溶性・油性 ・濾過可能な切粉形状:砂状、 綿状、 粒状、 針状、 小カール状(50mm以下) ・コンベヤサイズ:処理流量などに応じて設計いたします ・対応電源:海外向け異電圧も対応いたします ・対応工作機械:マシニングセンタ、# 30マシニングセンタ、ブローチ盤、歯切り盤、ガンドリル、切削専用機、洗浄機 「M10」は、製造プロセスの効率化と環境負荷軽減を実現する高性能システムです。ぜひその効果を現場でお確かめください。 詳細はPDF資料をダウンロードしていただくか、お気軽にお問合せください。 ======================================================= 【企業情報】 株式会社ブンリ HP:https://www.bunri.com ▼駐在員事務所 ◆タイオフィス(バンコク) TEL:+66(02)080-6128 ▼営業拠点 ◆東日本オフィス(東京都品川区) TEL:03-3778-2061 ◆中日本オフィス(愛知県刈谷市) TEL:0566-22-3066 ◆西日本オフィス(大阪府豊中市) TEL:06-6873-3088 ◆九州オフィス(宮崎県都城市) TEL:0986-58-5678 ※お問い合わせの際は、「エミダスを見た」とお伝えいただくとスムーズです。

高効率クーラント濾過システム「RTG」|精密加工に最適

「RTG 研削用掃除激減クーラントシステム」は、磁性体の研削スラッジを効率的に処理するための先進的な濾過システムです。新型マグネティックセパレーターとサイクロンフィルターを組み合わせることで、研削工程で発生する磁性スラッジおよび砥粒の除去を高い精度で実現します。独自設計のタンク構造はタンク内でのスラッジ・砥粒の堆積を防ぎ、タンク清掃頻度の削減に寄与します。高精度加工において不可欠である、清浄なクーラント液の安定供給を可能にします。 ■ 特長 ・高精度の濾過性能:10μmの粒子を90%以上の効率で除去し、クーラントの品質を保持。 ・独自のタンク設計:タンク内に発生する向心力を利用した設計で、タンクの清掃作業を簡素化。 ・シャワーポンプ不要:電力消費を削減し、運用コストを低減。 ・消耗品不要:カートリッジやペーパーフィルターを使用せず、産業廃棄物を削減。 ■ 仕様 ・濾過精度:10μm 90%以上 ・対応切粉:磁性体 ・対応クーラント:水溶性 ・濾過可能な切粉形状:砂状・綿状 ・濾過可能な研削切粉サイズ:超微粒子(5μm~10μm)・微粒子(10μm~100μm)・粗粒子(0.1mm~0.5mm) ・対応工作機械:研削盤・工具研削盤 ・主要機能:新型マグネティックセパレーターとサイクロンフィルターを搭載。 ・タンク設計:向心力を利用したスラッジ集中構造。 作業現場の生産性を向上し、運用コスト削減に貢献する「RTG 研削用掃除激減クーラントシステム」を導入いただくことで、長期的なコスト削減と作業環境の改善を実現します。 詳細はPDF資料をダウンロードしていただくか、お気軽にお問合せください。 ======================================================= 【企業情報】 株式会社ブンリ HP:https://www.bunri.com ▼駐在員事務所 ◆タイオフィス(バンコク) TEL:+66(02)080-6128 ▼営業拠点 ◆東日本オフィス(東京都品川区) TEL:03-3778-2061 ◆中日本オフィス(愛知県刈谷市) TEL:0566-22-3066 ◆西日本オフィス(大阪府豊中市) TEL:06-6873-3088 ◆九州オフィス(宮崎県都城市) TEL:0986-58-5678 ※お問い合わせの際は、「エミダスを見た」とお伝えいただくとスムーズです。

ローリングフィルターコンベヤ|効率的なクーラント濾過システム「AL」

「AL」ローリングフィルターコンベヤは、非磁性体の切削切粉を効率的に処理する濾過システムです。パンチングフィルターとオートクリーニング機能を搭載し、逆洗不要で濾過性能を維持します。さらに、回収した切粉とクーラントを分離する液切構造を採用することで、クーラントの持ち出しを軽減。環境負荷を低減しながら製造効率を向上させる理想的なソリューションです。 ■ 特長 ・逆洗不要のパンチングフィルター オートクリーニング機能により目詰まりを防ぎ、濾過性能を持続的に発揮。ミストの発生を抑え、作業環境の清潔さを向上します。 ・環境に優しい設計 消耗品を使用しない設計で産業廃棄物を削減。 また、チェーンスクレーパーとパンチングフィルターが同じモーターで駆動しており省エネです。持続可能な製造プロセスに貢献します。 ・液切構造の排出口 切粉とクーラントを効率的に分離し、液切りされた切粉を排出可能。クーラントの再利用率を高めます。 ■ 機構 ① ダーティ液がコンベヤに流入し、回転するパンチングフィルターを通過して濾過されます。 ② フィルターを通過して濾過されたクリーン液はパンチングフィルター内部から本体外部へ送られ、清浄なクーラントとして再利用されます。 ③ パンチングフィルターに付着した切粉をかき板でかき落とし、スクレーパーで搬送。液切構造により、液切りされた状態で切粉を排出します。 ■ 仕様 ・濾過精度:200μm 90%以上 ・対応切粉:非磁性体 ・対応クーラント:水溶性・油性 ・濾過可能な切粉形状:粒状・小カール状 (50mm以下)・小カール状 (51mm~100mm) ・タンクサイズ:処理流量などに応じて設計いたします ・対応工作機械:マシニングセンタ、#30マシニングセンタ、ブローチ盤、NC旋盤、自動盤、歯切り盤、ガンドリル、切削専用機 ■ 用途 ・切削加工現場:非磁性体切粉の濾過と輸送 ・クーラント管理:効率的なクーラント再利用を求める製造ライン 「AL」は、環境負荷の軽減と効率的な切粉処理を両立するローリングフィルターコンベヤです。製造現場の改善を目指す方に最適なソリューションを提供します。 詳細はPDF資料をダウンロードしていただくか、お気軽にお問合せください。 ======================================================= 【企業情報】 株式会社ブンリ HP:https://www.bunri.com ▼駐在員事務所 ◆タイオフィス(バンコク) TEL:+66(02)080-6128 ▼営業拠点 ◆東日本オフィス(東京都品川区) TEL:03-3778-2061 ◆中日本オフィス(愛知県刈谷市) TEL:0566-22-3066 ◆西日本オフィス(大阪府豊中市) TEL:06-6873-3088 ◆九州オフィス(宮崎県都城市) TEL:0986-58-5678 ※お問い合わせの際は、「エミダスを見た」とお伝えいただくとスムーズです。

精密濾過フィルターコンベヤ「BAL」|二次処理不要で省エネ貢献

「BAL」精密濾過フィルターコンベヤは、微細な非磁性切粉を高精度で分離するために設計されたコンベヤです。20μmの粒子を90%以上除去可能な高剛性で破れにくい焼結材フィルターを採用し。さらに、シャワー洗浄機能によりフィルターの目詰まりを防ぎ、メンテナンスの手間を大幅に削減します。このシステムは、効率的で環境に優しいクーラント濾過を実現し、製造現場の生産性向上に寄与します。 ■ 特長 ・精密濾過精度:二次処理不要で20μmの粒子を90%以上の高効率で除去します。 供給ポンプなどの削減によって省エネに貢献します。 ・高圧ポンプ対応:最大3Mpaの高圧ポンプに対応可能。センタースルーにもご使用いただけます。 ・高剛性焼結材フィルター:耐久性が高く、破損リスクを低減。耐久性と濾過精度を兼ね備えています。 ・フィルターのオートクリーニング機能:シャワー洗浄によりフィルターの目詰まりを防止。逆洗式ではないため、オイルミストの発生を抑制します。 ・液切り機能:排出口で切粉の液切りを行い、クーラント液の持ち出しを低減します。 ■ 仕様 ・濾過精度:20μm 90%以上 ・対応切粉:非磁性体 ・対応クーラント:水溶性 ・濾過可能な切粉形状: 砂状・綿状・粒状・針状・小カール状 (50mm以下)・小カール状 (51mm~100mm) ・対応工作機械:マシニングセンタ・切削専用機 ■ 用途 ・金属加工現場における精密切削作業後の切粉処理。 ・クーラントの循環再利用が必要な製造ライン。 ・非磁性体切粉の効率的な管理を求める製造現場。 クーラントの品質を常に最適化し、製造工程の効率化と環境負荷軽減を実現する「BAL」精密濾過フィルターコンベヤは、現代の製造ニーズに最適なクーラント濾過装置です。 詳細はPDF資料をダウンロードしていただくか、お気軽にお問合せください。 ======================================================= 【企業情報】 株式会社ブンリ HP:https://www.bunri.com ▼駐在員事務所 ◆タイオフィス(バンコク) TEL:+66(02)080-6128 ▼営業拠点 ◆東日本オフィス(東京都品川区) TEL:03-3778-2061 ◆中日本オフィス(愛知県刈谷市) TEL:0566-22-3066 ◆西日本オフィス(大阪府豊中市) TEL:06-6873-3088 ◆九州オフィス(宮崎県都城市) TEL:0986-58-5678 ※お問い合わせの際は、「エミダスを見た」とお伝えいただくとスムーズです。

強力マグネットコンベヤ|低床タイプ濾過システム「HMS」

強力マグネティックコンベヤ「HMS」は、低床型のコンパクト設計を特長としたクーラント濾過システムです。コンベヤ底部に設置されたマグネットで金属切粉を捕捉し、高精度な濾過性能を発揮します。濾過部の本体高さを抑えた構造になっており、低床型の機械間口にも対応可能です。また、切粉の搬送と排出を効率的に行い、製造プロセスの合理化を実現します。 ■ 特長 ・低床型設計 コンパクトな構造により、限られた空間や低床型の機械でも設置が容易です。 ・高精度濾過 濾過精度30μmで90%以上の捕捉能力を持ち、細かい切粉も効果的に除去します。 ・簡易メンテナンス 切粉を効率的に搬送するスクレーパー機構を搭載し、メンテナンス作業を軽減します。 ・効率的な液切り機能 捕捉された切粉は液切り後に排出され、液切りされた状態での回収が可能です。 ・環境対応 金属リサイクル効率を高め、廃棄物削減にも寄与します。 ■ 機構 ① ダーティ液がコンベヤへ流入。 ② 切粉をコンベヤ底部のマグネットで捕捉します。 ③ 沈殿した切粉はスクレーパーで搬送されます。 ④ 切粉はコンベヤ排出口に一時的に溜められ、液切りをしてから排出されます。 ■ 仕様 ・濾過精度:30μm 90%以上 ・対応切粉:磁性体 ・対応クーラント:水溶性・油性 ・濾過可能な切粉形状:砂状、 綿状、 粒状、 針状、 小カール状(50mm以下) ・コンベヤサイズ:処理流量などに応じて設計いたします 低床型・濾過部の本体高さに制約がある場合におすすめです ・対応電源:海外向け異電圧も対応いたします ・対応工作機械:マシニングセンタ、# 30マシニングセンタ、ブローチ盤、歯切り盤、ガンドリル、切削専用機、洗浄機 ■ 用途 ・金属加工業:切削加工で発生する切粉 ・その他製造業:粉状や粒状に切削された金属切粉の処理 HMSは、効率的かつ経済的な金属切粉処理を求める製造現場に最適な製品です。ぜひその効果を体感してください。 詳細はPDF資料をダウンロードしていただくか、お気軽にお問合せください。 ======================================================= 【企業情報】 株式会社ブンリ HP:https://www.bunri.com ▼駐在員事務所 ◆タイオフィス(バンコク) TEL:+66(02)080-6128 ▼営業拠点 ◆東日本オフィス(東京都品川区) TEL:03-3778-2061 ◆中日本オフィス(愛知県刈谷市) TEL:0566-22-3066 ◆西日本オフィス(大阪府豊中市) TEL:06-6873-3088 ◆九州オフィス(宮崎県都城市) TEL:0986-58-5678 ※お問い合わせの際は、「エミダスを見た」とお伝えいただくとスムーズです。

強力マグネットドラムコンベヤ|高性能磁石を使用した濾過システム「MMS」

強力マグネティックドラムコンベヤ「MMS」は、製造現場で発生する切削切粉(金属片)とクーラント液との分離・搬送を効率化するために開発されたチップコンベヤです。 ■ 濾過機構 ① ダーティ液がコンベヤへ流入。80~90%の切粉がコンベヤ底に沈殿します。 ② 沈殿しない切粉をマグネットドラムで捕捉。補足した切粉はかき板でかき落としてコンベヤ底へ沈殿させます。 ③ マグネットドラムを通過した液体はクリーン液となり、クリーン槽に供給されます。 ④ 沈殿した切粉はスクレーパーで搬送され、コンベヤから排出される際に液切りが行われます。 ■ 特長 ・高い分離能力 →20μm 90%以上の濾過精度で磁性切粉とクーラント液を分離。加工精度の向上に貢献します。 ・液中濾過によってオイルミストの発生を抑制 →工場内の環境改善に効果的です。 ・メンテナンスに配慮した設計 →メンテナンス性を考慮したシンプルな構造です。 ・産業廃棄物削減に →カートリッジフィルターやペーパーフィルターなど消耗品を使用しない設計で産業廃棄物を削減します。 ■ 仕様 ・濾過精度:20μm 90%以上 ・対応切粉:磁性体 ・対応クーラント:水溶性・油性 ・濾過可能な切粉形状:砂状、 綿状、 粒状、 針状、 小カール状(50mm以下) ・コンベヤサイズ:処理流量などに応じて設計いたします ・対応電源:海外向け異電圧も対応いたします ・対応工作機械:マシニングセンタ、# 30マシニングセンタ、ブローチ盤、歯切り盤、ガンドリル、切削専用機、洗浄機 ■ 用途 ・金属加工業:切削加工で発生する切粉 ・その他製造業:粉状や粒状に切削された金属切粉の処理 「MMS」は、金属分離と搬送の効率化を追求し、現場の生産性向上を支援します。ぜひ貴社の製造プロセスでその効果をお確かめください。 詳細はPDF資料をダウンロードしていただくか、お気軽にお問合せください。 ======================================================= 【企業情報】 株式会社ブンリ HP:https://www.bunri.com ▼駐在員事務所 ◆タイオフィス(バンコク) TEL:+66(02)080-6128 ▼営業拠点 ◆東日本オフィス(東京都品川区) TEL:03-3778-2061 ◆中日本オフィス(愛知県刈谷市) TEL:0566-22-3066 ◆西日本オフィス(大阪府豊中市) TEL:06-6873-3088 ◆九州オフィス(宮崎県都城市) TEL:0986-58-5678 ※お問い合わせの際は、「エミダスを見た」とお伝えいただくとスムーズです。

強力マグネットドラムコンベヤ|#30マシニングセンタへ最適な「#30 M10」

超強力マグネティックドラムコンベヤ「#30 M10」は、#30マシニングセンタに対応した切粉除去・クーラント濾過システムです。M10は、従来モデルよりも強力な磁力を備え、濾過精度は10μmで90%以上を実現。これにより、濾過工程がカットされ、コスト削減に寄与します。 ■ 特長 ・#30専用設計 #30マシニングセンタ専用に設計されています。 ・高磁力マグネティックドラム 高磁力マグネットによって微細切粉を確実に捕捉し、鋳物加工の精度向上に貢献します。 ・高精度濾過 濾過精度10μmで90%以上を達成。2次処理が不要となることで、二次処理モーターや供給ポンプなどを削減し省エネに。 ・高圧ポンプ対応 二次処理が不要で最大3Mpaまでの高圧ポンプにも対応。 ■ 濾過機構 ① ダーティ液がコンベヤへ流入。80~90%の切粉がコンベヤ底に沈殿します。 ② 沈殿しない切粉をマグネットドラムで捕捉。補足した切粉はかき板でかき落としてコンベヤ底へ沈殿させます。 ③ マグネットドラムを通過した液体はクリーン液となり、クリーン槽に供給されます。 ④ 沈殿した切粉はスクレーパーで搬送され、コンベヤから排出される際に液切りが行われます。 ■ 仕様 ・濾過精度:10μm 90%以上 ・対応切粉:磁性体 ・対応クーラント:水溶性・油性 ・濾過可能な切粉形状:砂状、 綿状、 粒状、 針状、 小カール状(50mm以下) ・コンベヤサイズ:処理流量などに応じて設計いたします ・対応電源:海外向け異電圧も対応いたします ・対応工作機械:マシニングセンタ、# 30マシニングセンタ、ブローチ盤、歯切り盤、ガンドリル、切削専用機、洗浄機 ■ 用途 ・マシニングセンタ:切削加工で発生する切粉の処理 ・精密加工現場:クーラント清浄化の効率化 「#30 M10」は、高精度かつ高効率なクーラント濾過システムです。#30マシニングセンタでの作業効率向上に大きく貢献します。ぜひご活用ください。 詳細はPDF資料をダウンロードしていただくか、お気軽にお問合せください。 ======================================================= 【企業情報】 株式会社ブンリ HP:https://www.bunri.com ▼駐在員事務所 ◆タイオフィス(バンコク) TEL:+66(02)080-6128 ▼営業拠点 ◆東日本オフィス(東京都品川区) TEL:03-3778-2061 ◆中日本オフィス(愛知県刈谷市) TEL:0566-22-3066 ◆西日本オフィス(大阪府豊中市) TEL:06-6873-3088 ◆九州オフィス(宮崎県都城市) TEL:0986-58-5678 ※お問い合わせの際は、「エミダスを見た」とお伝えいただくとスムーズです。

高性能ローラーコンベヤ「RCC」|磁性切粉分離の最適解

「RCC マグネティックローラーコンベヤ」は、磁性体切削切粉の効率的な分離と搬送を実現するチップコンベヤです。マグネティックドラムを搭載しており、50μmの微細な切粉を90%以上の効率で捕捉可能。硬い切粉や絡まりやすい切粉にも対応した設計で、切粉のかみ込みトラブルを大幅に軽減します。さらに、消耗品を使用しない環境配慮型の設計で、産業廃棄物を削減し、コストの最適化に貢献します。 ■ 特長 ・多様な切粉形状に対応 最大100mmの長さを持つ切粉から微細な切粉まで、幅広い種類の切粉を処理可能。 ・高精度濾過性能 マグネティックドラムをローラー状に並べたコンベヤは50μm以上の切粉を90%以上捕捉し、クリーンなクーラントを維持します。 ・環境負荷の軽減 消耗品不要設計により産業廃棄物を削減し、環境配慮型の運用を実現。 ・切粉かみ込みトラブル低減 硬い切粉や絡まりやすい切粉にも対応した設計で、稼働中のトラブルを低減します。 ■ 機構 ① ダーティ液がコンベヤに流入し、マグネティックドラムの隙間を通過する際に切粉が効率的に捕捉されます。 ② 捕捉された切粉はマグネティックドラムの回転により次のマグネティックドラムコンベヤへ搬送され、その繰り返しによってコンベヤ上部まで移動して排出されます。 ③ 濾過された液体はコンベヤ底板のスリットからクリーン槽へ送られ、マシンに供給されます。 ■ 仕様 ・濾過精度:50μm 90%以上 ・対応切粉:磁性体 ・対応クーラント:水溶性・油性 ・濾過可能な切粉形状:砂状・綿状・粒状・針状・小カール状 (50mm以下)・小カール状 (51mm~100mm) ・対応工作機械:マシニングセンタ・ブローチ盤・自動盤・歯切り盤・ガンドリル・切削専用機 ■ 用途 ・切削加工現場:様々な形状の磁性体切粉とクーラント液の分離を1台で可能に ・クーラント管理:クーラント清浄化の強化が必要な製造ライン 「RCC マグネティックローラーコンベヤ」は、切粉処理の効率化と作業環境の改善を同時に実現するクーラント濾過装置です。生産性向上と環境負荷削減を目指す現場に最適な選択肢となります。 詳細はPDF資料をダウンロードしていただくか、お気軽にお問合せください。 ======================================================= 【企業情報】 株式会社ブンリ HP:https://www.bunri.com ▼駐在員事務所 ◆タイオフィス(バンコク) TEL:+66(02)080-6128 ▼営業拠点 ◆東日本オフィス(東京都品川区) TEL:03-3778-2061 ◆中日本オフィス(愛知県刈谷市) TEL:0566-22-3066 ◆西日本オフィス(大阪府豊中市) TEL:06-6873-3088 ◆九州オフィス(宮崎県都城市) TEL:0986-58-5678 ※お問い合わせの際は、「エミダスを見た」とお伝えいただくとスムーズです。

CONTACT

お問い合わせ