SERVICE

生産財・サービス

工場ラインでのトラブルを防ぐコンベア保守

製品情報

生産停止を未然に防ぐための保守の考え方と、現場でできるチェックポイントを網羅。日常点検と定期保守の基本を押さえることで、突発的なコンベアトラブルのリスクを最小限に抑えることができます。

はじめに:なぜコンベア保守が重要なのか

コンベアベルトは製造現場において、素材や製品の搬送を自動化し、生産効率を支える中心的な存在です。しかし、日々の稼働の中で少しずつ消耗し、不具合の前兆が現れていることもあります。それを見逃すと、突発的なライン停止や設備損傷につながり、納期遅延や品質不良など、深刻な影響を引き起こす可能性があります。

そのため、日常点検や定期的な保守を体系的に行うことが、生産現場の安定稼働には欠かせません。本記事では、コンベアラインにおける基本的な保守のポイントを解説し、未然にトラブルを防ぐための知識を提供します。

よくあるコンベアトラブルとその兆候

コンベアベルトの故障には、以下のような典型的なトラブルがあります。

- ベルトの蛇行:センターから外れた状態で走行。フレームやローラーに接触し損傷を引き起こします。

- ベルトの摩耗・破断:搬送物の種類や運転条件により、ベルト表面が早期に劣化することがあります。

- 駆動部の異音・振動:ローラーやギアの摩耗、ベアリングの劣化などによって発生します。

- 詰まり・素材漏れ:搬送物の残留やこぼれにより、清掃や排出トラブルが発生します。

これらは初期段階で異音、摩擦熱、走行の偏りなどの兆候が見られるため、日々の観察と点検が早期発見につながります。

日常点検のチェックポイント

現場担当者が日常的に確認すべき主な項目は以下の通りです。

1. ベルト位置のセンタリング

蛇行していないか、ガイドやローラーの摩耗はないかを確認。

2. 走行時の音と振動

通常時と異なる音がしないか、振動が大きくなっていないか。

3. 搬送物の残留

ベルト上や下部に搬送物が残っていないかをチェックし、詰まりを未然に防止。

4. 駆動部の発熱・異音

モーターやプーリーが異常発熱していないか、通常時に比べて音が大きくなっていないか。

5. 安全カバーや固定具の緩み

落下や巻き込み事故を防ぐため、すべての固定具の状態を確認。

これらのチェックは、毎日の稼働前点検として習慣化することで、トラブルの早期発見と対応につながります。

定期保守のポイントと頻度

定期的なメンテナンスでは、より専門的な確認が必要です。代表的な項目と目安の頻度は次の通りです。

- ローラー・プーリーの清掃と軸受点検:月1回

- ベルトテンションの再調整:3ヶ月ごと

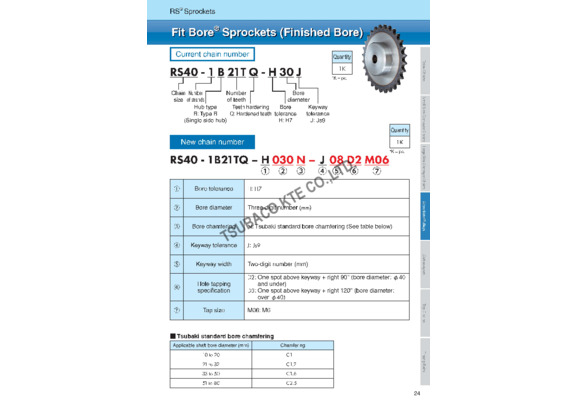

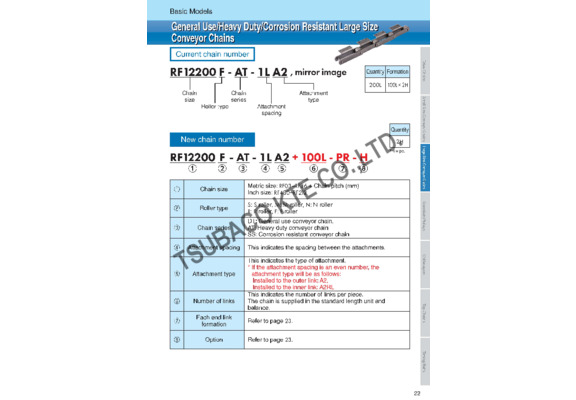

- 駆動チェーンやモーターギアの潤滑・交換:半年~1年ごと

- 制御機器やセンサー類の動作確認:月1回

- フレームや支持構造のゆがみ確認:年1回

また、使用条件や環境(粉塵、湿度、薬品など)によって、点検周期や内容は調整する必要があります。可能であれば、製品ごとにメーカーが提供する点検ガイドラインを参考にすべきです。

保守を内製化するか、外部委託するか

企業によっては、コンベア保守を社内対応で行っている場合と、専門業者に委託している場合があります。

社内で保守を行う場合、以下のような条件が必要です。

- 担当者が保守知識を有していること

- 点検記録やメンテナンス履歴が適切に管理されていること

- 予備部品や工具の在庫が整っていること

一方、外部委託の場合は、故障原因の特定や予防整備の提案など、プロによる対応が期待できます。ライン停止が許されない場合や、複数機種を運用している工場では、外部の定期保守契約を検討する価値があります。

#コンベア保守 #工場メンテナンス #ベルト点検 #生産ライン管理 #日常点検 #定期保守 #蛇行対策 #ライン停止防止 #設備保全

CONTACT

お問い合わせ